处理工艺对脱硫石膏晶体形态的影响研究

- 格式:pdf

- 大小:146.69 KB

- 文档页数:2

电厂脱硫石膏品质提升技术研究与实践电厂脱硫石膏品质提升技术研究与实践随着环境保护意识的不断加强,电厂脱硫工作成为减少大气污染、改善空气质量的关键环节。

然而,传统的电厂脱硫技术在处理废气中产生的石膏问题上存在一定的挑战。

为了提升脱硫石膏品质,我们进行了技术研究与实践,并取得了一定的成果。

一、研究背景电厂是大气污染的主要源头之一,其中脱硫工作是减少二氧化硫(SO2)排放的关键措施。

脱硫过程中产生的石膏是固体废物,如果处理不当,会对环境造成一定的影响。

因此,研究如何提升脱硫石膏品质,变废为宝,具有重要的意义。

二、石膏污染问题分析传统脱硫工艺中产生的石膏主要存在以下问题:一是重金属污染,石膏中富集有铅、镍、铬等有害物质,对土壤和水体造成污染;二是石膏颗粒细小,影响处理和利用效果;三是石膏中的可利用成分含量较低,无法充分发挥其潜在价值。

三、提升脱硫石膏品质的技术研究为了解决传统脱硫工艺中的石膏污染问题,我们开展了技术研究,并提出了以下改进措施:1. 脱硫工艺优化通过对脱硫工艺中氧化剂、吸收剂、气体流速等因素进行优化调整,提高脱硫效率和石膏品质。

采用高效能的氧化剂,如过氧化钙(CaO2),可提高脱硫效果;调整吸收剂的配比,使其与废气中的SO2充分反应;控制气体流速,使废气在脱硫装置中停留时间适中,有利于石膏颗粒形成和收集。

2. 石膏颗粒控制技术针对石膏颗粒过细的问题,采用颗粒控制技术进行处理。

通过添加适量的表面活性剂或聚合物添加剂,调整石膏的晶体生长速率和颗粒大小,使石膏颗粒变得更大、更均匀。

同时,优化晶种的选择和添加方式,有助于控制石膏颗粒的形成。

3. 石膏资源化利用技术为了充分发挥石膏的潜在价值,我们探索了石膏的资源化利用技术。

通过酸法浸出、氧化焙烧、水合剂制备等方法,将石膏转化为高附加值的产品,如石膏基建材料、脱硫石膏石膏板等。

此外,还可以将石膏作为肥料添加到土壤中,改良土壤结构,提高土壤肥力。

四、实践案例分析在一座大型电厂中,我们采用了上述技术改进措施,对脱硫工艺进行了优化,并进行了实践应用。

脱硫石膏是钙基湿法烟气脱硫过程中,通过烟气脱硫装置经石灰(石)浆液吸收SO2产生的一种工业副产品。

实现脱硫石膏的资源化应用,是根本解决钙基湿法烟气脱硫工艺(FGD)中脱硫渣二次污染问题的有效途径。

本研究重点探索常压下利用脱硫石膏制备α-半水石膏过程中,脱硫石膏的转晶和改性的最佳条件。

同时对该转化过程中试剂级二水硫酸钙和脱硫石膏的溶解度变化规律进行研究,并比较二者在单种盐溶液和复合盐溶液中溶解度变化的规律。

本实验以常压盐溶液水热法改性脱硫石膏(对脱硫石膏进行改性),并利用间歇反应装置(三口烧瓶)模拟结晶反应器。

本实验中主要探讨了不同温度及盐溶液种类和浓度对脱硫石膏晶体转化过程的影响,结合实验过程中样品的定性和定量分析,研究脱硫石膏转化生成α-半水石膏的过程,从而筛选出脱硫石膏常压盐溶液法晶体转化过程的最佳工艺条件。

实验结果表明,温度、盐溶液种类和浓度是脱硫石膏转晶过程中最敏感的因素,得到结晶形态良好的α-半水石膏的最佳控制条件为温度95℃~98℃,盐溶液浓度25%~31%。

硫酸钙溶解度的研究结果显示,二水硫酸钙(AR)和脱硫石膏在单种盐溶液中的溶解规律性是一致的:在CaCl2溶液中由于Ca2+同离子效应的影响,盐溶液浓度越高,二水硫酸钙的溶解度越低;MgCl2溶液中,因Mg2+可与SO42-生成稳定的硫酸镁离子对,从而促进二水硫酸钙的溶解,促溶作用明显;KCl溶液中,KCl溶解产生的盐效应也具有促进二水硫酸钙溶解的作用,但KCl盐效应所产生的促溶效果低于MgCl2;在Ca-Mg-K的混合氯化盐溶液中,硫酸钙溶解度受到同离子效应的影响最为显著。

关键词:脱硫石膏;α-半水石膏;转晶控制;溶解度Gypsum is an industrial by-products produced from the calcium-based wet flue gas desulfurization process (FGD). The practical utilization of FGD gypsum is an effective way and a fundamental solution to secondary pollution of the desulfurization residue of calcium-based wet FGD process.This study focuses on the optimum conditio ns of FGD gypsum conversion into α-calcium sulfite hemihydrate in salty solution at atmospheric pressure. At the same time, the change of solubility of reagent-grade calcium sulfate dihydrate and FGD gypsum are discussed and contrasted.The experiment is carried out in a batch reactor by using the method of hydrothermal mixed salt solution at atmospheric pressure. A 3-neck flask is used as the crystal reactor. In the experiment, the temperature and the concentration of salt solution which influence the transformation process are mainly discussed. With the samples analyzed by qualitatively and quantitatively, the progress of FGD Gypsum conversion into α-calcium sulfate hemihydrate is studied. Sequentially to select the optimum condition of FGD Gypsum conversion. The experimental results show that the temperature, species and concentration of salt solution are the most sensitive factors in the process of FGD Gypsum transformation. In order to get the α-calcium sulfate hemihydrates crystals with high quality, the best condition is keeping the temperature range among 95℃~98℃and ensure the mixed salt solution concentration range among 25% ~31%.The research results demonstrate that calcium sulfate dehydrate(AR) has the same rules with FGD gypsum in the single-salt solutions. In CaCl2 solution, as the co-ions effect of Ca2+, higher the concentrations , lower the solubility; In MgCl2 solution, for the stable bitter salt formed by Mg2 + and SO42-, it could enhance the dissolution of FGD gypsum and solubilization obviously; In KCl solution, the KCl promotes dissolution of FGD gypsum by salt effect, its solubilization is less than MgCl2solution. In the Ca-Mg-K mixed chloride salt solution, the solubility of calcium sulfate is affected most significant by co-ion effect.Key words:FGD Gypsum; α-calcium sulfite hemihydrate; conversion; solubility目录摘要 (I)Abstract (II)前言 (1)第一章绪论 (2)第二章文献综述 (4)2.1石膏的简介 (4)2.2石膏的分类 (4)2.2.1 按结晶水含量分类 (4)2.2.1 按天然石膏和脱硫石膏分类 (5)2.3 型半水石膏生产工艺和应用前景 (6)2.3.1 α型半水石膏生产工艺 (6)2.3.2 α型半水石膏制备的新工艺 (8)2.3.3 α半水石膏的应用前景 (9)2.4脱硫石膏的定义、来源及特性 (9)2.4.1 烟气脱硫石膏的定义 (9)2.4.2 脱硫石膏的来源 (10)2.4.3 脱硫石膏的特性 (10)2.5脱硫石膏的综合应用 (10)2.5.1 国外脱硫石膏的利用现状 (10)2.5.2 我国脱硫石膏的利用现状 (13)2.5.3 我国脱硫石膏再利用的影响因素 (15)2.6关于硫酸钙溶解度的研究 (16)2.6.1 对硫酸钙溶解度研究的讨论 (16)2.6.2 影响物质溶解度的因素 (18)第三章实验装置及分析方法 (22)3.1实验原料 (22)3.2实验装置和实验方法 (22)3.2.1 实验装置 (22)3.2.2 石膏转晶和改性 (23)3.2.3 石膏溶解度测定 (23)3.3分析与检测 (24)第四章石膏转晶和改性研究 (26)4.1单种盐溶液中转晶和改性实验 (26)4.1.1 盐溶液浓度和温度的影响 (26)4.1.2 浆液浓度 (29)4.2复合盐溶液中转晶和改性实验 (29)4.2.1 盐溶液 (29)4.2.2 温度 (31)4.2.3 浆液浓度 (34)4.3二水石膏转化为半水石膏机理 (34)4.3.1 溶解析晶机理 (35)4.3.2 局部化学反应机理 (35)4.3.3 彼列捷尔机理 (35)4.3.4 β半水石膏过渡相机理 (35)4.4小结 (36)第五章硫酸钙在盐溶液体系中溶解度研究 (37)5.1FGD石膏溶解平衡时间的确定 (37)5.2FGD石膏在纯水相中的溶解度研究 (38)5.3二水硫酸钙(AR)和FGD石膏在钙镁钾盐酸盐体系中的溶解度 (39)5.3.1 单种盐溶液对CaSO4.2H2O和FGD石膏溶解度的影响 (39)5.3.2 单种盐溶解度预测 (42)5.3.3 混合盐溶液对FGD石膏溶解度的影响 (45)5.4小结 (46)第六章结论 (48)参考文献 (49)附录攻读硕士学位期间发表的论文 (53)致谢 (54)前言2006年底前我国已有400家老火力发电厂完成脱硫项目改造,约产生800万吨烟气脱硫石膏,加上其他行业的烟气脱硫石膏,到2010年,其产量将达到2000万吨。

常压下脱硫石膏的转晶、改性及溶解度研究的开题报告一、研究背景石膏被广泛应用于建筑材料、石膏制品、农业等领域。

其中,脱硫石膏(FGD石膏)是一种由烟气脱硫系统产生的废弃物。

脱硫石膏含有大量的CaSO4·2H2O,其含水量约为20%~30%。

在常温下,脱硫石膏易于吸湿、结块,造成管理和处理难度。

为了提高脱硫石膏的利用率和经济效益,学界和工业界开始关注脱硫石膏的转晶、改性及溶解度研究。

通过将脱硫石膏转化为新型石膏制品,并使其具有较好的性质和应用效果。

因此,常压下脱硫石膏的转晶、改性及溶解度研究具有重要的理论和应用价值。

二、研究目的本研究旨在通过常压下的研究技术,探索脱硫石膏的转晶、改性及溶解度研究,并制备具有一定性质和应用效果的新型石膏制品。

具体研究目标如下:1.研究不同条件下脱硫石膏的晶型特征以及其转晶规律;2.探究改性处理对脱硫石膏性质和应用效果的影响;3.研究脱硫石膏改性后的溶解度特征以及溶解度与改性条件的关系;4.制备新型石膏制品,并评价其性质和应用效果。

三、研究内容和方法1.常压下脱硫石膏的转晶研究方法利用X射线衍射(XRD)和扫描电子显微镜(SEM)等手段,对脱硫石膏不同晶型的特征进行测定,并研究不同条件下脱硫石膏的转晶规律。

2.脱硫石膏改性处理的研究方法利用FTIR光谱、TG-DTA热分析、SEM等手段,对不同改性条件下脱硫石膏的结构和性质进行分析,并探究改性对脱硫石膏性质和应用效果的影响。

3.脱硫石膏改性后溶解度的研究方法利用颗粒度测试、比表面积测定、溶解度实验等手段,研究脱硫石膏改性后的溶解度特征以及溶解度与改性条件之间的关系。

4.新型石膏制品的制备与评估方法根据以上研究结果,设计制备新型石膏制品,并对其性质和应用效果进行评估。

四、预期结果本研究的预期结果包括:1.研究不同条件下脱硫石膏的晶型特征以及其转晶规律;2.探究改性处理对脱硫石膏性质和应用效果的影响;3.研究脱硫石膏改性后的溶解度特征以及溶解度与改性条件的关系;4.制备新型石膏制品,并评价其性质和应用效果。

影响脱硫石膏品质的常见原因脱硫石膏是一种通过工业原料石膏对烟气脱硫过程中产生的含硫废水进行处理得到的固体废弃物。

其品质直接影响着其再利用的可行性以及环境综合成本。

以下是影响脱硫石膏品质的几个常见原因:1.煤质:煤炭中的硫含量是影响烟气脱硫效果和脱硫石膏品质的重要因素。

高硫煤燃烧生成的含硫废水中硫酸钙含量较高,脱硫石膏中硬度较大。

2.脱硫工艺:不同的脱硫工艺对脱硫石膏品质有不同的影响。

常见的湿法石膏脱硫工艺包括石灰石/石膏熔浆法、石灰石/石膏泥浆法和反应结晶法等。

这些工艺会对脱硫石膏的结晶度、结晶尺寸以及形态产生影响。

3.pH值:脱硫石膏生成的pH值是影响其品质的关键参数。

pH值过低或过高会导致脱硫石膏中杂质含量增加、结晶度降低等问题。

4.温度:脱硫工艺中的温度变化会影响废水中的离子浓度以及结晶尺寸等。

较低的温度可以提高脱硫石膏的结晶度和结晶尺寸。

5.水质:水质会影响石膏的结晶度、杂质含量以及结晶尺寸。

水中的其他离子如钙、镁、氯等会与硫酸钙结合形成固体颗粒,在脱硫石膏中形成杂质。

6.搅拌速度:搅拌速度对废水中悬浮物的成分和含量影响较大。

过高的搅拌速度会导致脱硫石膏中悬浮物含量较高;过低的搅拌速度则会导致结晶尺寸较小,影响其活性。

7.泥浆浓度:废水中石膏泥浆的浓度也会对脱硫石膏品质产生影响。

泥浆浓度较低会导致产出固体结晶物质较少,而泥浆浓度过高则会导致脱硫石膏中杂质含量升高。

8.沉淀时间:沉淀时间对于脱硫石膏的结晶度和尺寸有着直接影响。

沉淀时间过短会导致固体颗粒较小,结晶度较低,而沉淀时间过长则会使得固体颗粒过大,难以达到要求的品质。

总之,脱硫石膏品质的影响因素众多,需要在生产过程中注意煤质选择、脱硫工艺控制、水质调整、搅拌速度、沉淀时间等方面的操作。

通过科学的工艺参数调整和操作规范,可以有效提高脱硫石膏的品质,实现其有效再利用。

关于脱硫石膏品质影响因素的分析脱硫石膏是一种重要的工业副产品,在煤电厂和化工行业中广泛使用。

它主要用于脱除废气中的二氧化硫,减少大气污染。

脱硫石膏的品质直接关系到其应用效果和环境保护效果。

本文将分析脱硫石膏品质的影响因素。

首先,煤的品质是脱硫石膏品质的关键因素之一、煤中的硫含量是决定脱硫石膏中硫含量的主要因素。

硫含量高的煤经过脱硫处理后,所产生的脱硫石膏中的硫含量也会相应增加。

因此,使用低硫煤作为原料可以得到品质较好的脱硫石膏。

其次,脱硫技术的选择和操作对脱硫石膏品质也有重要影响。

目前,常见的脱硫技术包括湿法脱硫和干法脱硫两种。

湿法脱硫是通过将废气与脱硫剂喷射塔中反应,形成脱硫浆料的过程。

湿法脱硫的脱硫效率高,但其所产生的脱硫石膏含水量较高。

干法脱硫则通过将废气与固定床中的脱硫剂接触,以固定床中的吸附剂吸附废气中的硫化物。

干法脱硫的脱硫效率较低,但其产生的脱硫石膏品质较好。

因此,根据具体情况选择合适的脱硫技术,可以得到符合要求的脱硫石膏。

此外,脱硫工艺中的操作技术和设备也会对脱硫石膏的品质产生影响。

例如,顶托高度、床层数、喷水参数等都会影响湿法脱硫产生的脱硫石膏的颗粒大小和含水量。

在干法脱硫过程中,固定床中吸附剂的选择和投放量、吸附剂的再生条件等也会影响脱硫石膏的品质。

因此,合理的操作技术和设备的选用,对于控制脱硫石膏品质至关重要。

最后,脱硫石膏的后处理工艺也会对其品质产生影响。

脱硫石膏通常需要通过脱水、干燥、筛分等工艺进行处理,以获得符合要求的成品。

其中,干燥方式的选择和设备的性能直接关系到脱硫石膏的含水量和颗粒大小。

筛分过程的合理设计可以得到一致的颗粒大小分布。

因此,后处理工艺的选择和优化对于提高脱硫石膏品质非常重要。

综上所述,脱硫石膏品质的影响因素包括煤的品质、脱硫技术的选择和操作、操作技术和设备的选用、后处理工艺等。

只有综合考虑这些因素并做到合理的控制,才能获得品质优良的脱硫石膏,达到良好的脱硫效果和环境保护效果。

摘要为了减少大气污染,控制火电厂排放烟气中SO2的排放量。

燃煤锅炉和燃煤电厂回收燃煤或油的烟气中的二氧化硫大多是用石灰-石灰石法来进行回收,石灰-石灰石法会产生大量成分为亚硫酸钙和二水硫酸钙的钙基脱硫副产物,此产物便是脱硫石膏。

脱硫石膏堆积占用大量土地资源,其所含的重金属、酸性氧化物等物质会污染环境。

为了处理这些废弃物,提高资源利用率,实现其利用价值,目前国内国外都对脱硫石膏有了不同方面的利用。

而在国家环境保护的大形趋势下,工业固体废物的综合利用也成为了热门话题。

本文主要介绍了脱硫石膏的形成和利用情况,阐述了脱硫石膏材料特性和制备α-半水石膏的研究方法,并分析其目前发展所存在的问题。

关键词:脱硫石膏;综合利用;研究现状AbstractIn order to reduce air pollution, control the emission of SO2 in the flue gas discharged by thermal power plants. Sulfur dioxide in flue gas from coal or oil recovered by coal-fired boilers and coal-fired power plants is mostly recovered by lime-limestone method, which produces a large amount of calcium-based desulfurization by-product composed of calcium sulfite and calcium sulfate dihydrate, which is desulfurization gypsum. The accumulation of desulphurization gypsum takes up a lot of land resources, and the heavy metals and acid oxides contained in it will pollute the environment. In order to deal with these wastes, improve the utilization rate of resources and realize its utilization value, desulfurization gypsum has been used in different aspects at home and abroad. Under the trend of national environmental protection, the comprehensive utilization of industrial solid waste has also become a hot topic. This paper mainly introduces the formation and utilization of desulphurization gypsum, expounds the material characteristics of desulphurization gypsum and the research method of preparation of carbon-hemihydrate gypsum, and analyzes the existing problems in its development.Key words: desulphurization gypsum; Comprehensive utilization; The research status第一章引言1.1脱硫石膏的介绍1.1.1脱硫石膏的产生脱硫石膏主要成分为CaSO4·2H2O。

脱硫石膏晶体提纯脱色的研究张伟卓;赵斌;陈学青;卢静昭;曹吉林【期刊名称】《人工晶体学报》【年(卷),期】2015(44)4【摘要】以H2O-HCl-CaCl2溶液为反应介质采用两步法在常压下对脱硫石膏脱色;考察了HCl浓度、CaCl2浓度、料浆浓度对水热反应时间的影响和转晶温度、转晶时间、料浆浓度对产品白度和收率的影响。

得出的较适宜条件为:HCl浓度为1.21mol/L,CaCl2浓度为0.27mol/L,料浆浓度为6.98%,转晶温度25℃、转晶时间18h,该条件下水热反应时间缩短至120min,脱色产品的白度和纯度分别提高至90%和96%。

脱色提纯过程的母液反复利用5次后,产品性能与初次配料时无明显差异。

以提纯脱色后的脱硫石膏为原料制备的半水硫酸钙晶须白度达到95.22%。

【总页数】9页(P1069-1076)【关键词】脱硫石膏;脱色;硫酸钙晶须【作者】张伟卓;赵斌;陈学青;卢静昭;曹吉林【作者单位】河北工业大学化工学院,河北省绿色化工与高效节能重点实验室,天津300130【正文语种】中文【中图分类】TD98【相关文献】1.EDTA对脱硫石膏制备α-半水石膏晶体生长的影响 [J], 张稼祥;徐玲玲2.EDTA对α半水脱硫石膏晶体形貌的影响及调晶机理研究 [J], 邹辰阳;彭家惠;魏桂芳;刘进超3.处理工艺对脱硫石膏晶体形态的影响研究 [J], 林少敏;黄利榆;陈少瑾4.脱硫石膏制备碳酸钙晶体的生长成核过程研究 [J], 李春情;马丽萍;彭思毅;王倩倩;晏晓丹;朱斌;连艳5.丁二酸对α半水脱硫石膏晶体生长习性与晶体形貌的影响 [J], 彭家惠;瞿金东;张建新;刘红霞;邹辰阳因版权原因,仅展示原文概要,查看原文内容请购买。

烧结脱硫工艺与石膏法影响因素的分析烧结脱硫工艺与石膏法影响因素的分析摘要:随着我国经济的快速发展,我国的钢铁业产能达到近10亿吨,同时也带来了SO2等有害气体排放量的急剧增加,这些有害气体的过量排放无疑会对我们的环境、生活带来不可忽视的危害。

因此,我们要加强对钢铁生产过程中烧结工序排放的SO2有害气体的脱除。

文章从烧结脱硫工艺划分以及采用比例最大的石膏法的影响因素分析等方面进行了阐述。

关键词:烧结烟气脱硫;石膏法影响因素的分析中图分类号:TF704.3 文献标识码:A 文章编号:目前, 全国现有各种规模烧结机总数为1240余台,规模以上烧结机500余台,平均面积122m2/台,总烧结面积约66500m2。

烧结烟气排放是钢铁业污染大户,主要污染物有颗粒物(烟粉尘)、SO2、NOx、CO2、CO、二?英、氟化物、氯化物及重金属等。

2009年7月30日,国家正式发布《钢铁行业烧结烟气脱硫实施方案》(工信部[2009]340号),将烧结烟气脱硫列入环保重点。

2012年6月27日发布了钢铁工业系列排放标准,特别是《钢铁工业烧结、球团大气污染物排放标准》(GB28662-2012)的实施。

烧结烟气的SO2污染物主要来源于燃料焦粉和铁矿粉的硫份燃烧,有别于火力发电厂单纯燃煤产生的烟气,烧结机运行的工况与火力发电厂锅炉的运行工况差别巨大,对烧结烟气脱硫工艺选择必须科学地进行。

烧结烟气的工况特点是:(1)烧结烟气流量波动大,主抽风机的风门开度随尾部烟箱温度和负压值频繁调节;(2)烟气含湿量大,一般含湿量在11~16%波动;(3)SO2浓度波动大,这与烧结的实际运行工况相联系;(4)烟气温度波动大;(5)氧量高,一般在13~18%波动。

烧结烟气的这几个固有特性不会改变,也就意味着后置的脱硫装置必须具有与之相适应的能力。

国外一些发达国家对烧结过程中产生的S02排放控制严格,他们采取的措施一般是使用含硫份较低的矿石作为炼铁的原料,同时在含硫烟气排放之前进行脱硫处理。

脱硫石膏品质分析研究及优化摘要:针对某火电厂脱硫石膏品质波动大问题,进行研究分析,采取相关对策及优化方案,提高脱硫石膏品质及综合利用率,以达到社会效益和经济效益双赢的目的。

关键词:脱硫石膏分析研究优化调整0 引言某火电厂2×1000MW机组脱硫装置采用石灰石-石膏湿法烟气脱硫工艺,采用一炉两塔,二级串联双塔双循环脱硫。

吸收塔入口设计煤质含硫量为:2.2%,SO2浓度最大5035mg/Nm³(6%O2,干烟气)。

XXXX年7月#1、#2机组相继启动开始了双机运行。

双机运行后由于燃煤中含硫量持续在高位运行,导致公司日产脱硫石膏量也在不断增加,脱硫石膏的处置迫在眉睫,从化验了解到,公司脱硫石膏品质很不稳定,部分指标达不到烟气脱硫石膏行业标准JC/T2074-2011要求(见下表1),影响到了脱硫石膏的综合利用。

这就需要通过分析,找到症结,采取行之有效的措施及优化方案,提高脱硫石膏品质。

表1:烟气脱硫石膏行业标准JC/T2074-2011要求1 脱硫石膏品质及分析研究1.1石膏品质分析对#1、#2机组脱硫石膏无机抽取化验见表2。

表2:#1、#2机组脱硫石膏无机抽取三天化验结果从表2可以看出,参照烟气脱硫石膏行业标准(表1)技术要求,其脱硫石膏品质,二个重要指标:石膏纯度(二水硫酸钙)、氯离子(Cl-)总体控制的较好。

但#1、#2机组脱硫石膏半水硫酸钙及#2机组脱硫石膏附着水,指标控制较差,达不到行业标准要求。

1.2 石膏品质波动解析8月2日、5日、8日,#1、#2机组:平均负荷、脱硫装置入口二氧化硫浓度、烟尘浓度、pH值汇总,见下表3。

表3:机组平均负荷、FGD入口二氧化硫浓度、烟尘浓度、pH值汇总1.2.1 #2机组脱硫石膏附着水问题 (1)半水亚硫酸钙超标引起附着水超标从表2化验结果半水亚硫酸钙均大于0.5%, #2机组最高达0.65%,即脱硫石膏产品,含有部分半水亚硫酸钙,成稀糊状,从表3看,#2机组FGD 入口二氧化硫超设计值运行,导致氧化风量不足难于氧化成晶体,很难脱水。

煅烧对脱硫石膏性能的影响高淑娟【摘要】脱硫石膏是由火力发电厂烟气脱硫产生的工业废料,经过处理后可以用来代替天然石膏。

本文以脱硫石膏为原材料,研究不同的煅烧温度和时间对脱硫石膏凝结时间、抗折、抗压强度等性能的影响,最终通过实验发现脱硫石膏在180℃的温度下煅烧2 h,得到的建筑石膏物理性能满足GB/T 9776-2008《建筑石膏》的要求。

【期刊名称】《四川建材》【年(卷),期】2016(042)006【总页数】2页(P19-20)【关键词】脱硫石膏;煅烧制度;凝结时间;强度【作者】高淑娟【作者单位】常州工程职业技术学院,江苏常州 213164【正文语种】中文【中图分类】TQ177.3我国的电力工业的组成结构以需要消耗煤炭的火力发电为主,为了解决二氧化硫对环境的破坏,产生出了发电厂脱硫项目,大部分的发电产业都用湿式石灰石-石膏法进行脱硫,以此来解决这一工业污染问题,由此产生的脱硫石膏已经成为继粉煤灰之后的第二大工业废弃物。

脱硫石膏不仅不能直接使用,还需要浪费土地进行堆放从而对周围环境造成不良影响,脱硫石膏中的硫将会在水和土壤中溶解并造成二次污染。

目前,发达国家的脱硫石膏已全面应用于建材行业中,这些脱硫石膏大多用于生产各种石膏粉,有的用来制备一些石膏制品,也有的用来代替水泥,在砂浆中作为胶凝材料使用[1-2]。

这不仅解决了二氧化硫对环境的影响,还能为建筑业提供优质的原材料,可谓一举两得。

尽管脱硫石膏经过处理之后可以作为建筑用材、加入水泥作为缓凝剂以及单纯胶凝材料等方面,但是其在我国的利用率并不高,主要原因是我国的天然石膏的储量较大,并且脱硫石膏有着强度低以及很差的耐水性等致命缺点,研究脱硫石膏的特性,了解并掌握脱硫石膏的正确处理方法,对于我国的环境保护和资源利用而言,有着十分重要的作用,同时也是保护有限的天然石膏资源的一项重要举措[3]。

1.1 试验原材料脱硫石膏:脱硫石膏是火力发电厂脱硫项目产生的副产品,与天然石膏相比,烟气脱硫石膏的颗粒直径较细,二水硫酸钙含量较高一般都在90%以上,但是脱硫石膏中游离水含量很高,一般在10%以上,并且还含有许多杂质,如煤粉颗粒和小颗粒不完全燃烧的铁,使得脱硫石膏的颜色较深。

脱硫石膏品质影响因素分析及其资源化利用脱硫石膏是燃煤烟气脱硫过程中产生的一种固体废弃物,含有一定比例的钙、硫等元素。

根据不同的脱硫工艺和煤质情况,脱硫石膏的化学成分、物理特性和品质都会有所差异。

本文将从化学成分、物理特性和品质三个方面出发,分析影响脱硫石膏品质的因素,并介绍脱硫石膏的资源化利用途径。

首先,化学成分是影响脱硫石膏品质的重要因素。

脱硫石膏主要成分是硫酸钙(CaSO4),同时还包含一定比例的无机杂质(如氧化铁、二氧化硅等)和有机物。

硫酸钙的含量直接影响脱硫石膏的品质,高品质脱硫石膏应具有较高的硫酸钙含量。

此外,无机杂质和有机物的含量也会对脱硫石膏的品质造成一定影响。

高含量的无机杂质和有机物会降低脱硫石膏的利用价值,因此在脱硫工艺中应注意控制这些杂质的产生。

其次,脱硫石膏的物理特性也对其品质有一定影响。

脱硫石膏颗粒的形状、粒度分布、密度等参数都会对其应用性和加工利用提出要求。

通常情况下,脱硫石膏颗粒形状应均匀规整,粒度分布应较为均匀且适中,密度应合适。

如果颗粒形状不规则、粒度分布不均匀或密度过高等情况,则会降低脱硫石膏的利用效果。

最后,脱硫石膏品质还受到其他因素的影响。

例如,脱硫工艺的稳定性和操作参数的控制都会对脱硫石膏品质产生影响。

在脱硫过程中,应保证脱硫剂的投加量和配比的准确性,确保脱硫工艺稳定运行,并通过优化操作参数来控制脱硫石膏的产出品质。

对于脱硫石膏的资源化利用,可以通过以下几种途径实现。

首先,脱硫石膏可以作为建筑原料进行利用。

由于脱硫石膏含有较高的硫酸钙含量,可以用作水泥、石膏板等建材的原料,提高了产品的力学性能和耐火性能。

其次,脱硫石膏还可以作为农业肥料利用。

含有丰富的钙元素,可用作中性化肥和土壤改良剂,改善土壤结构和提高作物产量。

此外,还可以将脱硫石膏用于生态修复和环境保护,如废弃矿山修复、湿地建设等。

总之,脱硫石膏的品质受到多种因素的影响,包括化学成分、物理特性和其他因素。

随着国家对化工厂废气排放要求越来越高,为处理产生的SO 2,一般用石灰石对SO 2废气进行湿法脱硫处理。

化工厂湿法脱硫产生的副产石膏与传统的石膏在化学组成方面基本相同,但前者中含有大量的有机杂质,预处理以后才能再利用。

化工厂脱硫石膏对预处理的设备及工艺要求非常高,将它制备成附加值低的石膏产品是不经济的,而且容易形成二次污染,其大规模堆积造成资源的浪费。

硫酸钙晶须性能优异,价格便宜,在我国晶须市场上表现出很大的优势[1-3]。

以化工厂脱硫石膏为原料制备硫酸钙晶须,不仅可以解决化工厂脱硫石膏的处理难题,而且变废为宝,可生成较高附加值的产品。

目前,制备硫酸钙晶须的方法有水热法、常压酸化法、盐溶液法、微乳液法等[4-8]。

本研究以化工厂脱硫石膏为原料制备硫酸钙晶须,通过实验探究化工厂脱硫石膏制备硫酸钙晶须的工艺方法,针对目前存在的问题找出更加简洁、环保、经济、适用的工艺方法,为化工厂脱硫石膏的综合利用提供新路径。

1 实验部分1.1 仪器设备SHZ-3A 型循环水真空泵,郑州杜甫仪器厂;FA1004N 型电子天平,上海精科天平厂;DHG-9143S-III 型电热鼓风干燥箱,上海新苗医疗器械制造有限公司;CLT-1A 型磁力搅拌电热套,上海力辰邦西仪器科技有限公司;Olympus BX53M 偏光显微镜,日本;MIRALMS 型扫描电子显微镜,捷克TESCEN ;KCFDO5-5.0型反应釜,烟台松岭化工设备有限公司;XRD-6100型X 射线衍射仪,日本岛津。

1.2 原料试剂本文选取的原料为来自本地某化工厂产生的脱硫石膏。

实验主要试剂为无水硫酸钠、氯化锂、硝酸镁、无水乙醇、氯化钠、氯化钙、氯化镁,等级均为分析纯,厂家均为天津市大茂化学试剂厂。

1.3 晶须制备工艺(1) 原料预处理:将化工厂脱硫石膏原料磨成粉末后加入烧杯中,加入自来水,搅拌均匀并静置使溶液分层,留取中层悬浊液,多次重复以上步骤。

将中层悬浊液洗涤2~3次,减压抽滤,烘干至恒重,使用100目筛子筛成粉末状,即得预处理好的脱硫石膏样品。

第31卷第12期

2008年12月际丕化工VoL3lNo.12

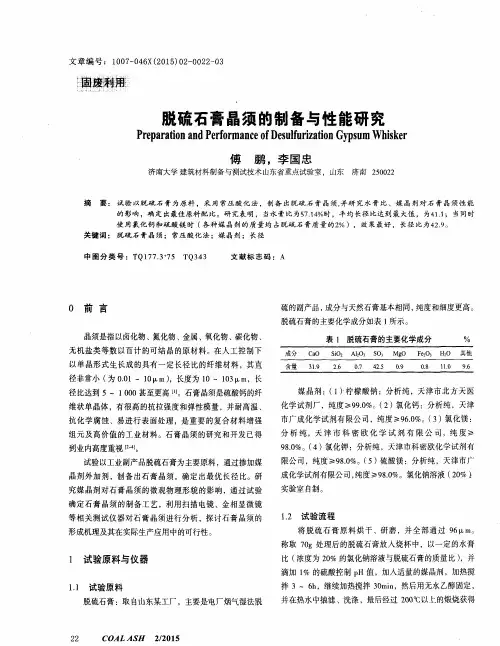

Dec.2008处理工艺对脱硫石膏晶体形态的影响研究

林少敏,黄利榆,陈少瑾

(韩山师范学院环境化学应用技术研究所,广东潮州521041)

[摘要]脱硫石膏的晶体颗粒形态是影响石膏制品性能的重要因素之一。

脱硫石膏的颗粒级配较差,采取粉磨的措施或者利用脱硫石膏与天然石膏混合使用的方法可以改善;采取蒸压处理的方法,有利于解决脱硫石膏晶体尺寸较大、颗粒级配较差的问题,同时可以生成高强度的a一半水石膏。

[关键词]脱硫石膏:颗粒形态:粉磨:蒸压

【中图分类号】X773【文献标识码]A[文章编号]1003—5095(2008)12-0016-02

脱硫石膏是烟气脱硫(FGD)过程中产生的废弃物,不仅占用土地,而且污染了环境[1.2】。

脱硫石膏的主要成分是二水石膏,一般为潮湿、细粉状,纯度高,可以代替天然石膏生产不同用途的石膏制品。

但是,由于我国对烟气脱硫石膏的研究起步较晚,对脱硫石膏的性能特点、处理工艺及加工设备等方面缺乏系统、详细的研究,这在很大程度上制约了脱硫石膏资源化利用的发展嘲。

如果能结合脱硫石膏本身的性能特点,采用合适的工艺手段对其进行处理,制备性能优异的石膏制品,具有非常重要的意义。

本文着重研究了脱硫石膏的处理工艺对其晶体颗粒形态以及石膏制品性能的影响。

1实验

1.1材料

实验所用的脱硫石膏来自DT发电厂:湖北模具石膏、青海模具石膏均为工业原料。

1.2实验方法

1.2.1加热脱水处理

样品先在实验室干燥箱80℃恒温6h,再升温到160℃恒温4h,然后各称取200g进行陈化,并记录随陈化时间的增加,样品重量的变化。

1.2.2蒸压脱水处理

利用高温灭菌锅对脱硫石膏样品进行蒸压处理,压力约为Q15MPa,温度约为127℃,蒸珏班悯3ho1.2.3石膏颗粒形态的观察

利用OlympusCX31型生物显微镜观察石膏的颗粒形态,放大倍数分别为400倍和1000倍。

[基金项目]广东省科技计划项目(20078010800002:2006837001004),韩山师范学院博士科研启动项目(2008)[收稿日期]2008—09一lO

[作者简介]林少敏(1978一),男,副研究员,主要从事生态环境、材料物理与化学方面的研究。

2结果与讨论

2.1TD发电厂脱硫石膏的颗粒形态

对DT发电厂的脱硫石膏进行取样,进行加热脱水处理。

利用显微镜观察脱水处理前后脱硫石膏的颗粒形貌,放大倍数为400倍,结果如图1(a)和(b)所求,

(nJ脱惋Il竹脱水前(一lOOfS)(”脱硫石青脱水后(×400倍)图1脱硫石膏脱水前后颗粒形态的对比

由图I(a)、(b)可见,DT发电厂脱硫石膏的颗粒大小较为平均,颗粒分布范围较小,主要集中在30~60um之间,其颗粒级配较差。

这种颗粒级配会造成煅烧后石膏制品的加水量不易控制,流变性不好,颗粒离析、分层现象严重,会影响石膏制品的和易性和保水性能,给生产操作带来困难。

特别是DT发电厂脱硫石膏的晶体颗粒大多呈菱形片状,且脱水处理前后颗粒的形态变化不大,这会对石膏浆体的流动性产生负面影响,因此必须对其进行改性处理。

同时,对陶瓷厂实际生产中使用的青海模具石膏进行取样,利用显微镜观察其颗粒形貌,与脱硫石膏进行对比.放t倍数为1000倍,结果如图2所爪,

图2青海模具钿铂的赖辛立J眵念【xl

OOO倍)

第12期林少敏等:处理工艺对脱硫石膏品体形态的影响研究

此外,由图1中(a)、(b)与图2的对比可以看出,DT发电厂脱硫石膏的颗粒比工厂中实际使用的模具石膏的颗粒大很多,而且结晶比较完整。

这使得脱硫石膏浆体在搅拌过程中会有明显的颗粒感,黏性较差,影响其工作性能。

要解决脱硫石膏颗粒级配差的问题,一方面可以在生产中增加粉磨设备,对煅烧后的脱硫石膏进行粉磨处理;另一方面可以采用具有击碎功能的煅烧设备,如美国的Delta磨,在煅烧过程中同时完成脱水和改善粒级。

另外,还可以利用脱硫石膏与天然石膏按合适的比例搭配使用。

2.2蒸压处理对脱硫石膏颗粒形态的影响

对DT发电厂的脱硫石膏进行取样,利用高温灭菌锅对脱硫石膏样品进行蒸压处理。

利用显微镜观察蒸压处理后脱硫石膏的颗粒形貌,放大倍数为400倍和l000倍,结果如图3(a)和(b)所示。

图3脱硫石骨蒸压处理后的颗粒形态

由图3(a)可见,与直接加热脱水处理的脱硫石膏相比,经过蒸压处理的石膏颗粒晶体尺寸较小,颗粒级配较好,颗粒形态更接近实际生产中使用的模具石膏。

同时,由图3(b)可以明显看到,晶体呈杆状或短柱状,说明有部分a一半水石膏生成,通过XRD的检测也得到验证。

在石膏水化过程中,杆状或短柱状的晶体结构更有利于晶体问相互接触、交叉、连生而形成一个牢固的结构网,从而得到具有更高强度的硬化体,提高石膏性能[6】。

3结论

在实际生产过程中,由于原料、工艺的不同,造成脱硫石膏颗粒形态、结晶体、杂质等方面有所不同,会影响石膏制品的性能。

必须根据脱硫石膏本身的性能特点对其进行处理,才能更好地实现对脱硫石膏的综合利用。

脱硫石膏的颗粒级配较差,会对石膏浆体的工作性能产生不利影响,可以采取粉磨的措施或者利用脱硫石膏与天然石膏混合搭配的方法来改善颗粒级配。

采取蒸压处理的方法,有利于解决脱硫石膏晶体尺寸较大、颗粒级配较差的问题,同时可以生成高强度的a一半水石膏。

[参考文献]

[1]王方群,原永涛,齐立强.脱硫石膏性能及其综合利用[J].粉煤灰综合利用.2004,(1):41—4也

[2]彭志辉,季建新,林芳辉,等.烟气脱硫石膏及其建材资源化研究【J].重庆环境科学,2000,(12):26-32.

[3]吴晓琴,吴忠标.烟气脱硫石膏资源化利用现状及展望[J].重庆环境科学,2003,25(11):192-196.

【4]陈云嫩,梁礼明.烟气脱硫副产物的综合利用【J】.环境科学技术,2003,26(6):43-46.

[5]申士富,张连松,孙传尧.脱硫石膏综合应用研究[J].矿冶,2003.12(3):49-51.

[6]孙泰新.卫生陶瓷模用半水石膏粉的性能测试及选择[J】.非金属矿,1995,(3):29—33.

ResearchontheEffectofTreatmentonCrystalShapeofDesulphurizationGypsum

LINShao-min.跚ANGLi—yu,cH翻Shao-jin

(ResearchInstituteofEnvironmentalChemistryandTechnology,HanshanTeachersCollege,Chaozhou521041,China)Abstract:Thecrystalgrainshapeofdesulphurizationgypsumaffectstheperformanceofgypsumproducts.Grindingmea~suresormixingthedesulphurizationgypsumandnaturalgypsumc柚improvethegraincomposition.Usingautoclavedtech—nologyishelpfultomakethecrystalparticlesmallerandimprovethegraincomposition,andprepareshighstrengthal—pha—hemihydrategypsum.

KeywoffgLi.-desulphurizationgypsum;grainshape:grinding;autoclavedtechnique

更正

《河北化工》2008年第11期第71页“HPLC法测定甲基磺草酮原药的含量”一文作者“袁张口-,高永民t,颜廷英。

”应为“袁张粲-,高永民-,颜廷英z”,其中“袁张口’位为“袁张檠”。

特此更正。