金属铸造成形工艺特点

- 格式:ppt

- 大小:7.10 MB

- 文档页数:74

简述铸造成型的特点

铸造成型的特点主要有以下几点:

1.成形方便:铸造成形方法对工件的尺寸形状几乎没有任何限制,

铸件的尺寸可大可小,可获得形状复杂的机械零件。

因此,形状复杂或大型机械零件一般采用铸造方法初步成形。

在各种批量的生产中,铸造都是重要的成形方法。

2.适应性强:铸件的材料可以是各种金属材料,也可以是高分子材

料和陶瓷材料。

3.成本较低:铸造成形方便,铸件毛坯与零件形状相近,能节省金

属材料和切削加工工时;铸造原材料来源广泛,可以利用废料、废件等,节约国家资源;铸造设备通常比较简单,价格低廉。

因此,铸件的成本较低。

4.铸件的组织性能较差:一般条件下,铸件晶粒粗大(铸态组织),

化学成分不均,因此,受力不大或承受静载荷的机械零件,如箱体、床身、支架等常用铸件毛坯。

5.生产效率高:在铸造生产过程中,可以通过模具或模型一次或多

次浇注得到所需的产品或部件,适合大批量生产。

6.材料来源广:铸造可以采用各种金属或非金属材料,如钢铁、铜、

铝、锌、镁等,根据需要选择合适的材料来制造零件或产品。

7.工艺灵活性高:铸造可以采用不同的工艺方法,如砂型铸造、压

铸、消失模铸造等,以满足不同零件或产品的需求。

8.适用范围广:铸造可以生产各种尺寸和重量的零件或产品,从小

型饰品到大型机床和桥梁,都有广泛应用。

总的来说,铸造成型是一种具有广泛应用和重要性的制造工艺。

金属材料成形工艺及控制金属材料成形是指将金属原料通过一系列工艺操作,经过塑性变形、应变硬化和回复变形等过程,最终得到所需形状与性能的金属制品的工艺过程。

金属材料成形工艺有很多种,包括铸造、锻造、压力加工、挤压、拉伸、冲压、粉末冶金等。

每种成形工艺都具有其独特的特点和适用范围,需要根据材料性质和产品要求选择合适的成形工艺。

一、铸造是金属材料成形的基本方法之一,通过将金属熔化后注入模具中,经过凝固、冷却和后处理等过程得到所需产品。

铸造工艺分为砂型铸造、金属型铸造、石膏型铸造、压力铸造等多种类型,适用于生产各类形状的金属制品。

二、锻造是指将金属原料置于模具中,经过加热和高压的力量作用下,使金属材料发生塑性变形,最终得到所需形状的工艺方法。

锻造工艺分为自由锻造、模锻、冷锻等多种类型,适用于生产各类尺寸较大、形状复杂的零部件。

三、压力加工是指通过金属材料受到外力压缩、拉伸、弯曲等作用,使其发生塑性变形,并最终得到所需形状的金属成形方法。

压力加工包括挤压、拉伸、剪切、折弯等多种工艺,适用于生产各类薄板、管材、棒材等产品。

四、挤压是指将金属加热至熔点后,在压机的作用下通过模具挤出,得到所需形状的工艺方法。

挤压工艺适用于生产各类型材、异型材、电线电缆、铝箔等产品。

五、拉伸是指通过将金属材料置于拉伸机中,受到拉力的作用下,使其发生塑性变形,最终得到所需形状的金属成形方法。

拉伸工艺适用于生产各类细丝、线材、管子等产品。

六、冲压是指通过冲压机将金属板材置于模具中,经过冲击力的作用下,使其发生塑性变形,最终得到所需形状的金属成形方法。

冲压工艺适用于生产各类薄板金属产品,如汽车车身板、电器外壳等。

七、粉末冶金是指将金属粉末与非金属粉末按一定配比混合,压制成坯料后通过烧结等过程,最终得到具有一定形状和性能的金属制品的工艺方法。

粉末冶金工艺适用于生产各类复杂形状、高精度的金属制品。

以上是金属材料成形工艺的简要介绍,为了保证金属制品质量和实现成形工艺的控制,需要进行相应的工艺控制。

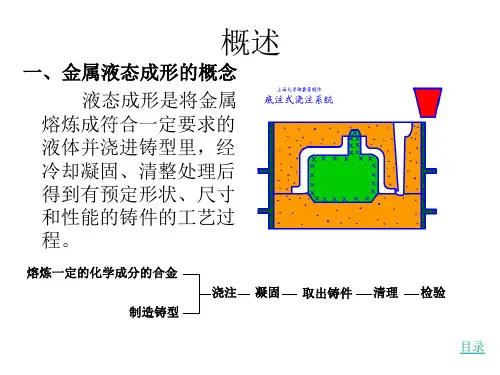

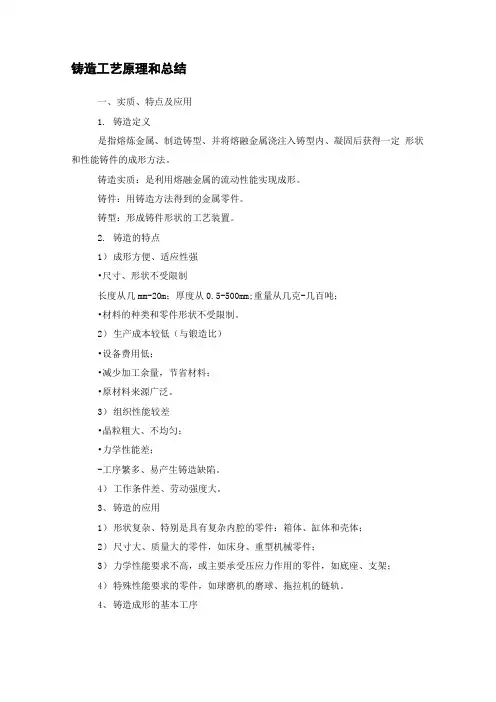

铸造工艺原理和总结一、实质、特点及应用1.铸造定义是指熔炼金属、制造铸型、并将熔融金属浇注入铸型内、凝固后获得一定形状和性能铸件的成形方法。

铸造实质:是利用熔融金属的流动性能实现成形。

铸件:用铸造方法得到的金属零件。

铸型:形成铸件形状的工艺装置。

2.铸造的特点1)成形方便、适应性强•尺寸、形状不受限制长度从几mm-20m;厚度从0.5-500mm;重量从几克-几百吨;•材料的种类和零件形状不受限制。

2)生产成本较低(与锻造比)•设备费用低;•减少加工余量,节省材料;•原材料来源广泛。

3)组织性能较差•晶粒粗大、不均匀;•力学性能差;-工序繁多、易产生铸造缺陷。

4)工作条件差、劳动强度大。

3、铸造的应用1)形状复杂、特别是具有复杂内腔的零件:箱体、缸体和壳体;2)尺寸大、质量大的零件,如床身、重型机械零件;3)力学性能要求不高,或主要承受压应力作用的零件,如底座、支架;4)特殊性能要求的零件,如球磨机的磨球、拖拉机的链轨。

4、铸造成形的基本工序二、金属的铸造性能——是指金属材料铸造成形的难易程度。

评价指标:流动性和收缩性。

(一)流动性——是指熔融金属有流动能力1、表示方法螺旋试样长度L,如L铸钢=20mm,L铸铁=1800mm,铸铁的流动性比铸钢好。

2、影响流动性的因素1)化学成分:共晶合金最好,纯金属差;2)浇注温度:T浇愈高,保温时间愈长,流动性愈好,但收缩性大和浇毁铸型。

经验:“高温出炉,低温浇注”。

3)铸型类别影响铸型蓄热能力和透气性;如、干砂型〉湿砂型>金属型。

4)铸型结构简单、壁厚的铸型〉复杂、壁薄的铸型。

3、流动性对铸件质量的影响流动性好:铸件形状完整、轮廓清晰;利于气体和夹杂物上浮排出和补偿;流动性不好:产生浇不到和冷隔、气孔和夹杂等缺陷。

4、防止流动性不好缺陷方法调整化学成分、提高浇注温度和改善铸型条件。

(二)收缩性——指浇注后熔融金属逐渐冷却至室温时总伴随着体积和尺寸缩小的特性。

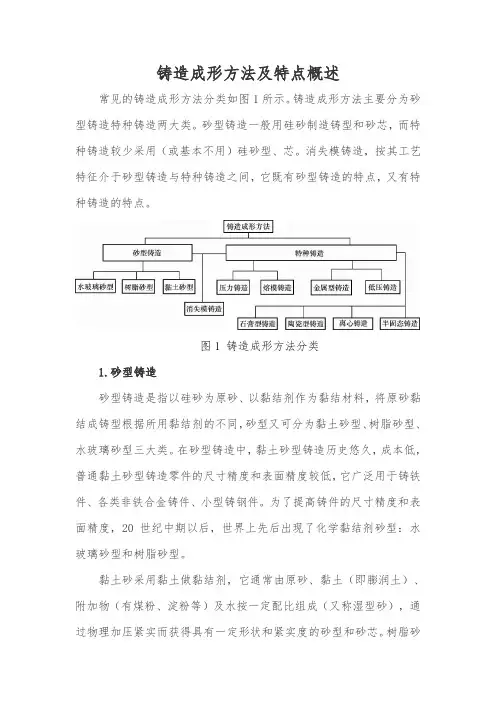

铸造成形方法及特点概述常见的铸造成形方法分类如图1所示。

铸造成形方法主要分为砂型铸造特种铸造两大类。

砂型铸造一般用硅砂制造铸型和砂芯,而特种铸造较少采用(或基本不用)硅砂型、芯。

消失模铸造,按其工艺特征介于砂型铸造与特种铸造之间,它既有砂型铸造的特点,又有特种铸造的特点。

图1 铸造成形方法分类1.砂型铸造砂型铸造是指以硅砂为原砂、以黏结剂作为黏结材料,将原砂黏结成铸型根据所用黏结剂的不同,砂型又可分为黏土砂型、树脂砂型、水玻璃砂型三大类。

在砂型铸造中,黏土砂型铸造历史悠久,成本低,普通黏土砂型铸造零件的尺寸精度和表面精度较低,它广泛用于铸铁件、各类非铁合金铸件、小型铸钢件。

为了提高铸件的尺寸精度和表面精度,20世纪中期以后,世界上先后出现了化学黏结剂砂型:水玻璃砂型和树脂砂型。

黏土砂采用黏土做黏结剂,它通常由原砂、黏土(即膨润土)、附加物(有煤粉、淀粉等)及水按一定配比组成(又称湿型砂),通过物理加压紧实而获得具有一定形状和紧实度的砂型和砂芯。

树脂砂型、水玻璃砂型,采用树脂及水玻璃等化学黏结剂,辅之固化剂(树脂砂常用磺酸,水玻璃砂常用CO2和有机酯等)调节砂型的硬化速度,形成强度和精度更高的砂型。

2.特种铸造在铸造行业,砂型铸造以外的铸造方法统称为特种铸造。

特种铸造的种类很多,它包括:精密熔模铸造、压力铸造、金属型铸造、离心铸造、反重力铸造(低压铸造、压差铸造)等。

特种铸造大多采用金属铸型,铸型的精度高表面粗糙度低,透气性差,冷却速度快。

因此,与砂型铸造比较,特种铸造的零件的尺寸精度和表面精度更高,但制造成本也更高;特种铸造,大多为精密铸造的范畴。

大量应用的常见特种铸造方法包括熔模精密铸造、压力铸造、金属型铸造、低压铸造四种。

3.消失模铸造笔者认为,消失模铸造是介于砂型铸造与特种铸造之间的铸造方法,它采用无黏结剂的砂粒作为填充,又采用金属模具发泡成形泡沫塑料模样,浇注及生产过程与砂型铸造过程相似,其铸件的精度和表面质量又与特种铸造相似。

铸造种类和特点铸造是制造工程领域中最常用的成形工艺之一,广泛应用于各个行业,如汽车、航空航天、机械制造等。

它以熔化金属液态材料,通过铸型成形,获得所需形状和尺寸的工件。

根据铸造方法和材料的不同,可以将铸造分为几种不同的类型。

本文将为大家介绍一些常见的铸造种类及其特点。

1. 砂型铸造砂型铸造是最常见和最基本的铸造方法之一。

它使用砂型作为铸造模具,在高温下,将熔化金属注入模具中,冷却后获得所需工件。

砂型铸造具有成本低、灵活性高等特点,适用于大多数金属材料的铸造,尤其适用于复杂形状的工件。

2. 金属型铸造金属型铸造是使用金属型作为模具进行铸造的方法。

金属型通常由铜合金或钢制成,可重复使用多次,具有较高的精度和表面质量。

金属型铸造适用于生产高精度、高表面质量要求的工件,如发动机缸体、汽车零件等。

3. 熔模铸造熔模铸造是一种精密铸造方法,也被称为“失蜡法”。

该方法首先制作模具,然后在模具中注入蜡模,形成整个铸件的空腔结构。

蜡模覆盖有特殊的耐火涂料,形成熔模。

在熔模中倒入熔化金属,蜡模被熔化和燃烧,金属充满模腔后冷却凝固,得到最终的铸件。

熔模铸造具有较高的精度和表面质量,适用于生产复杂形状、高精度的工件。

4. 压铸压铸是一种以高压下将熔化金属注入金属模具中的方法。

它具有高生产效率和较高的表面质量,适用于大批量生产复杂形状的工件。

压铸可用于铝合金、镁合金和锌合金等材料的铸造。

5. 真空铸造真空铸造是在真空环境下进行的一种特殊铸造方法。

在真空中铸造,可有效防止金属氧化和气孔的产生,提高铸件的密度和质量。

真空铸造适用于高温合金、精密合金等材料的铸造,广泛用于航空航天领域。

每种铸造方法都有其适用的范围和特点。

在实际生产中,根据所需工件的形状、尺寸、材料和数量等要求,选择合适的铸造方法非常重要。

总结:铸造作为一种传统工艺,在现代制造业中仍然扮演着重要的角色。

通过不同的铸造方法可以生产出各种形状、材料和尺寸的工件,满足各种行业的需求。

铸造(casting)铸造是将金属熔炼成符合一定要求的液体并浇进铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件的工艺过程。

铸造毛坯因近乎成形,而达到免机械加工或少量加工的目的降低了成本并在一定程度上减少了时间.铸造是现代制造工业的基础工艺之一。

把金属材料做成所需制品的工艺方法很多,如铸造、锻造、挤压、轧制、拉延、冲压、切削、粉末冶金等等。

其中,铸造是最基本、最常用的工艺。

铸造种类很多,按造型方法习惯上分为:①普通砂型铸造,包括湿砂型、干砂型和化学硬化砂型3类。

②特种铸造,按造型材料又可分为以天然矿产砂石为主要造型材料的特种铸造(如熔模铸造、泥型铸造、铸造车间壳型铸造、负压铸造、实型铸造、陶瓷型铸造等)和以金属为主要铸型材料的特种铸造(如金属型铸造、压力铸造、连续铸造、低压铸造、离心铸造等)两类。

铸造可按铸件的材料分为:黑色金属铸造(包括铸铁、铸钢)和有色金属铸造(包括铝合金、铜合金、锌合金、镁合金等)铸造有可按铸型的材料分为:砂型铸造和金属型铸造。

按照金属液的浇注工艺可分为:1、重力铸造:指金属液在地球重力作用下注入铸型的工艺,也称浇铸。

广义的重力铸造包括砂型浇铸、金属型浇铸、熔模铸造、消失模铸造,泥模铸造等;窄义的重力铸造专指金属型浇铸。

2、压力铸造是指金属液在其他外力(不含重力)作用下注入铸型的工艺,按照压力的大小,又分为高压铸造(压铸)和低压铸造。

补充知识:1、精密铸造是相对于传统的铸造工艺而言的一种铸造方法。

它能获得相对准确地形状和较高的铸造精度。

较普遍的做法是:首先做出所需毛坯(可留余量非常小或者不留余量)的电极,然后用电极腐蚀模具体,形成空腔。

再用浇铸的方法铸蜡,获得原始的蜡模。

在蜡模上一层层刷上耐高温的液体砂料。

待获得足够的厚度之后晾干,再加温,使内部的蜡模溶化掉,获得与所需毛坯一致的型腔。

再在型腔里浇铸铁水,固化之后将外壳剥掉,就能获得精密制造的成品2、选择铸造方式时应考虑:a.优先采用砂型铸造 b.铸造方法应和生产批量相适3、 c.造型方法应适合工厂条件 d.要兼顾铸件的精度要求和成4、金属材料的力学性能主要指:强度、刚度、硬度、塑性、韧性等。

金属型铸造工艺流程金属型铸造是一种常见的铸造工艺,它采用金属型作为铸造模具,将熔化的金属注入模具中进行成形。

这种工艺具有成形精度高、表面质量好、生产效率高等优点,因此被广泛应用于汽车、航空、机械等领域。

一、模具制作金属型铸造的第一步是制作模具。

模具通常由铸铁、钢等金属制成,根据不同的铸造要求,可以采用单个模具或多个模具组合而成。

在制作模具的过程中,需要考虑到产品的设计要求、工艺要求、模具材料、尺寸精度等因素,以确保最终产品的质量。

二、熔炼金属熔炼金属是金属型铸造的第二步。

在熔炼过程中,需要选择合适的金属材料,并按照一定的比例加入合金元素、脱气剂等辅助材料,以提高金属的流动性、凝固性和耐热性等性能。

同时,还需要控制熔炼温度、保持一定的熔炼时间,以确保金属熔体的质量。

三、浇注成型在模具制作和金属熔炼完成后,就可以进行浇注成型了。

首先需要将模具加热至一定温度,以防止金属液在注入模具时迅速凝固。

然后将熔化的金属液倒入模具中,待金属液凝固后,即可将模具拆卸,取出成品。

四、清理和加工铸造完成后,还需要进行清理和加工。

清理工作主要包括切割、抛光、喷砂等,以去除模具留下的余料和浇注产生的毛刺等杂质。

加工工作则主要包括铣削、钻孔、车削等,以达到最终产品的尺寸精度和外观质量要求。

五、质量检验最后一步是对产品进行质量检验。

质量检验主要包括外观检查、尺寸测量、物理性能测试等,以确保产品符合设计要求和客户要求。

如果发现质量问题,需要及时进行调整和改进,以提高生产效率和产品质量。

金属型铸造工艺是一种精密的制造工艺,需要在每个环节上严格控制,以确保最终产品的质量。

在实际应用中,还需要不断改进和创新,以满足客户日益增长的需求和市场竞争的挑战。

挤压铸造特点及应用挤压铸造是一种能够将金属材料通过压力挤压成型的铸造工艺。

相比于传统的铸造工艺,挤压铸造具有以下特点。

首先,挤压铸造具有高效性能。

挤压铸造的工艺能够在短时间内将金属材料形成所需的结构和形状,生产效率高,并且具有高度的一致性和重复性。

其次,挤压铸造的产品具有优良的机械性能。

挤压过程中,金属材料通过挤压力产生的高压力和高温度,能够使金属内部的结晶粒细化,并且使得材料中的夹杂物和气孔等缺陷得到排除,从而提高了产品的强度、硬度和韧性等机械性能。

再次,挤压铸造可以生产大尺寸和复杂结构的产品。

挤压铸造工艺能够按照模具的形状要求将金属材料挤压成形,因此可以生产出形状复杂、壁厚薄的产品,包括管道、棒材、异型材等。

同时,挤压铸造还具有较高的尺寸精度和表面质量,能够满足高要求的工程需求。

最后,挤压铸造还具有节约能源和环保的优点。

挤压铸造过程中,在减少熔化能耗的同时,还能够最大限度地减少材料的损耗和废弃物的产生,从而降低了资源的浪费和对环境的污染。

挤压铸造在工业生产中有着广泛的应用。

首先,在汽车工业中,挤压铸造被应用于生产汽车零部件,如车身结构件、发动机零部件、悬挂系统等。

挤压铸造能够生产出质量优良、精度高的零部件,提高汽车整体性能。

其次,在航空航天工业中,挤压铸造被广泛应用于生产航空发动机叶片、飞机结构件等关键零部件。

挤压铸造能够保证零部件的高强度和高温性能,提高航空器的安全性和可靠性。

此外,挤压铸造还被应用于制造机械设备的零部件和工具。

比如挤压铸造能够生产出高强度、耐磨损的传动轴、齿轮、螺纹和各种模具等工具件,提高机械设备的使用寿命和性能。

另外,挤压铸造还被广泛应用于建筑、电子、电力等领域。

比如在建筑领域,挤压铸造可以生产出抗震、防火性能优良的铝合金门窗、墙板等建筑材料。

在电子领域,挤压铸造可以生产出散热性能好的铝合金外壳、散热片等电子器件。

在电力领域,挤压铸造可以生产出高导热、高强度的铜导线、铝合金散热器等电力设备。

金属材料成形工艺的种类及特点金属材料成形方法是零件设计的重要内容,也是制造者们极度关心的问题,金属成形工艺分为八大工艺:铸造、塑性成形、机加工、焊接、粉末冶金、金属注射成型、金属半固态成型、3D打印。

一、铸造液态金属浇注到与零件形状、尺寸相适应的铸型型腔中,待其冷却凝固,以获得毛坯或零件的生产方法,通常称为金属液态成形或铸造。

1、工艺流程:液体金属→充型→凝固收缩→铸件2、工艺特点:1)可生产形状任意复杂的制件,特别是内腔形状复杂的制件。

2)适应性强,合金种类不受限制,铸件大小几乎不受限制。

3)材料来源广,废品可重熔,设备投资低。

4)废品率高、表面质量较低、劳动条件差。

3、铸造分类:(1)砂型铸造砂型铸造:在砂型中生产铸件的铸造方法。

钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。

工艺流程:技术特点:1)适合于制成形状复杂,特别是具有复杂内腔的毛坯;2)适应性广,成本低;3)对于某些塑性很差的材料,如铸铁等,砂型铸造是制造其零件或,毛坯的唯一的成形工艺。

应用:汽车的发动机气缸体、气缸盖、曲轴等铸件(2)熔模铸造熔模铸造:通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案。

常称为“失蜡铸造”。

工艺流程:优点:1)尺寸精度和几何精度高;2)表面粗糙度高;3)能够铸造外型复杂的铸件,且铸造的合金不受限制。

缺点:工序繁杂,费用较高应用:适用于生产形状复杂、精度要求高、或很难进行其它加工的小型零件,如涡轮发动机的叶片等。

(3)压力铸造压铸:是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

工艺流程:优点:1)压铸时金属液体承受压力高,流速快2)产品质量好,尺寸稳定,互换性好;3)生产效率高,压铸模使用次数多;4)适合大批大量生产,经济效益好。

缺点:1)铸件容易产生细小的气孔和缩松。