氧化锌精矿浸出液中脂肪酸有机物脱除的试验研究

- 格式:pdf

- 大小:333.49 KB

- 文档页数:5

大型回转窑处理锌浸出渣的生产实践解释说明1. 引言1.1 概述本文旨在探讨大型回转窑在处理锌浸出渣方面的生产实践。

随着冶金行业的不断发展,锌浸出渣作为一种重要的废弃物,对环境和资源造成严重影响。

因此,开展高效、可持续的处理技术研究具有重要意义。

回转窑作为一种常用的废物处理设备,具有高温、高效、连续处理等特点,在处理锌浸出渣中具备潜在优势。

1.2 文章结构本文主要分为五个部分进行讨论。

首先,在第二部分中,将介绍回转窑的工作原理及其在冶金行业中的应用情况,并对回转窑处理锌浸出渣的可行性进行分析。

接下来,在第三部分中,将详细阐述锌浸出渣的特性分析以及相应的处理工艺流程设计和设备选型布置方案。

然后,在第四部分中,将详细介绍大型回转窑在处理锌浸出渣生产实践过程中需要注意的参数优化研究结果及实践探索、可能遇到的问题及解决方案,以及环境保护和安全问题。

最后,在第五部分中,将对研究结果进行总结,并展望回转窑处理锌浸出渣在其他领域中的应用前景。

1.3 目的本文旨在通过对回转窑处理锌浸出渣的生产实践进行深入分析和探讨,为冶金行业解决废弃物处理难题提供参考和借鉴。

同时,期望能为进一步改进回转窑处理技术、提高效率、减少资源浪费以及优化环境保护措施提供思路和建议。

通过本论文的研究与探索,有望促进回转窑在处理锌浸出渣方面的应用与推广,并为相关工程实践提供理论指导依据。

2. 回转窑的工作原理:2.1 回转窑的定义和分类回转窑是一种常用于高温处理物料的设备,其主要特点是能够以连续性和旋转的方式进行物料处理。

根据不同的用途和工艺需求,回转窑可以分为多种不同类型,包括干燥回转窑、焙烧回转窑、煅烧回转窑等。

2.2 回转窑在冶金行业中的应用在冶金行业中,回转窑被广泛应用于各种物料的高温处理过程中。

例如,在铁精矿加工过程中,常使用焙烧回转窑对铁精矿进行预处理;在铝土矿冶炼中,通过使用煅烧回转窑来实现氧化反应等。

2.3 回转窑处理锌浸出渣的可行性分析对于锌浸出渣这类含锌废弃物料,利用回转窑进行处理具有较大的可行性。

兰坪低品位难选氧化锌矿浸出试验研究为探究氧化锌矿氨法溶蚀活化浮选规律,文章从浸出体系、磨矿细度、总氨浓度、氨/铵比、固液比、搅拌强度等因素对云南兰坪低品位氧化锌矿进行了详细的试验研究。

通过试验确定了最优浸出条件:磨矿细度-0.074mm占98%,总氨(铵)浓度8mol/L,液固比4:1,浸出时间3h,搅拌强度为400r/min。

在此条件下,获得了锌最终浸出率86.38%的优良指标。

标签:氧化锌矿;氨浸;影响因素;浸取率;浮选云南兰坪氧化锌矿氧化程度深、锌的氧化率平均高达91.36%;含泥量多,并有大量的细粉、土状矿物,极易过磨生成次生矿泥;矿石中矿物组成复杂,矿物品种多;褐铁矿化非常严重。

正由于这些特点造成了该矿采用常规的选矿方法难于加工处理。

对于这些难选的氧化锌矿如采用现存的火法炼锌,其生产工艺势必较复杂,能耗较高。

为了确保该矿样的生产效益,有必要提出一种新工艺来处理这些难选的低品位氧化锌矿。

文章正是根据氧化锌矿的性质以及氨水(铵盐)对金属有选择性吸附的特点,采用氨-铵体系处理难选氧化锌矿石,并对其机理进行了初步研究。

该研究对于充分利用该类氧化锌矿资源具有十分重要的理论价值和现实意义。

1 实验矿样与实验方法1.1 实验矿样试验所用原料为云南兰坪难选氧化锌矿,为了掌握原矿中各主要矿物的矿物种类,尤其是氧化锌矿物中锌的含量分布,对原矿进行了锌物相分析,其结果为:碳酸锌8.56%、硅锌矿0.52%、硫化物0.90%、锌铁尖晶石0.27%。

由物相结果可知,原矿中总锌含量为10.25%,锌的氧化率高达91.22%,属于高氧化率氧化锌矿。

1.2 浸出原理氧化锌矿中的各种形态的锌与氨,铵盐溶液反应,锌呈锌氨络离子进入溶液,生成锌氨配合物(主要是四氨合锌配合物),从而实现其与脉石的分离。

主要反应为:ZnO+2NH4++2NH3=[Zn(NH3)4]2++H2O (1)ZnCO3+2NH4++2NH3=[Zn(NH3)4]2++H2O+CO2↑ (2)ZnO·SiO2·H2O+2NH4++2NH3=[Zn(NH3)4]2++SiO2+3H2O(3)ZnCO3·2Zn(OH)2+6NH4++6NH3=3[Zn(NH)4]2++5H2O+CO2↑(4)1.3 实验条件在确保可变条件的前提下,试验的其余固定条件为:温度25℃,氨-铵浸出体系,液固比,浸出剂总氨浓度,氨铵比,搅拌速度,浸出时间。

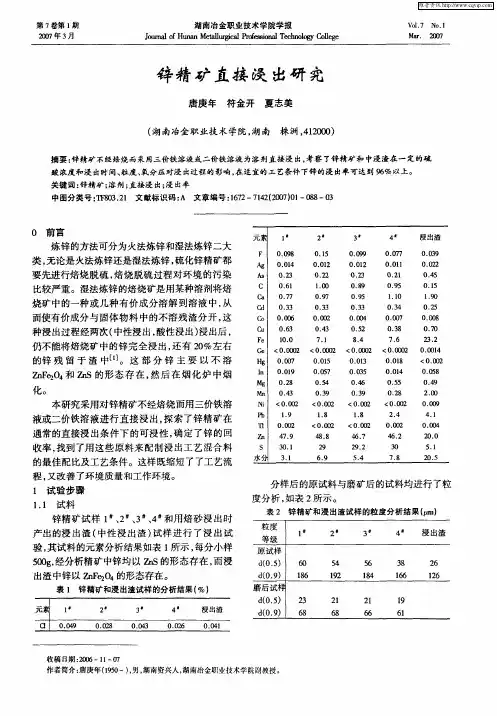

锌精矿常压富氧直接浸出研究乐卫和;朱挺健;衷水平;吴锦让【摘要】采用反应釜模拟锌精矿常压富氧浸出条件,考查了精矿粒度、酸锌摩尔比、温度、氧压、搅拌转速、时间、液固比等因素对锌浸出率的影响并获得了优化的工艺条件.在优化浸出条件下,锌浸出率大于97%,渣含锌约3%;铟浸出率约96%,渣含铟约0.000 4%;银浸出很少,大部分留于渣中;浸出渣含硫大于78%.【期刊名称】《有色冶金设计与研究》【年(卷),期】2012(033)003【总页数】4页(P11-14)【关键词】锌精矿;常压富氧浸出;浸出率;工艺条件【作者】乐卫和;朱挺健;衷水平;吴锦让【作者单位】广西有色金属集团有限公司,广西南宁 530021;广西有色金属集团有限公司,广西南宁 530021;紫金矿业集团股份有限公司,福建上杭 364200;广西有色金属集团有限公司,广西南宁 530021【正文语种】中文【中图分类】TF8430 前言锌的冶炼方法有火法和湿法两大类,目前世界上80%以上的锌均由湿法工艺生产[1]。

这主要得益于湿法炼锌过程稳定,产品质量优良,生产易于自动化和大型化,劳动生产率高以及综合利用好。

但传统湿法炼锌工艺的硫化锌精矿需先行焙烧脱硫,生成少量的硫酸盐以补偿电解和浸出时的硫酸损失,且应尽量减少铁酸锌的生成,这一过程中无论采取何种制酸工艺,都会有部分SO2排放进入大气污染环境;同时焙烧过程各种有害矿物挥发恶化操作环境,影响职业健康,且传统湿法工艺流程长、工序复杂[2-3]。

硫化锌精矿高压氧浸技术的研究始于二十世纪五六十年代,1977年加拿大Sherritt Gordon公司与Cominco公司联合在Trail建立了第一家锌精矿加压酸浸工厂,后来又发展了硫化锌精矿的常压氧浸技术[4-6]。

目前,世界上已有6家工厂使用高压氧浸技术,使用常压氧浸技术的有4家。

相比较常压浸出和加压浸出,尽管加压浸出回收率要比常压浸出高出大约一个百分点,但在同等产量的情况下,常压浸出在常压条件下生产,条件要求低、设备简单、投资成本低、维修费用低,具有良好应用前景[7-8]。

降低锌湿法冶炼过程浸出渣含锌的处理工艺摘要:在锌冶炼处理过程中,常用浸出工艺包括了常规浸出、高温高酸浸出、直接浸出,第一种处理工艺相较剩余两种,拥有投资成本少,处理工艺周期短的工艺优势,但是在使用过程中存在浸出渣中过高的含锌量,锌的回收率不高这一问题。

根据以往锌冶炼的浸出工艺经验,达到19%~22%的浸出渣含锌量,较热酸浸出渣5%~8%的含锌量明显要高。

所以对于锌冶炼企业来讲,想要提升锌冶炼过程中的锌回收率,减少浸出渣的渣量,控制锌冶炼成本投入,就要降低锌的浸出渣含锌。

本文对降低锌湿法冶炼过程中浸出渣含锌量的处理工艺进行试验探讨并加以总结。

关键词:锌湿法;冶炼;处理工艺引言生产锌时会产生各种类型的渣,而且绝大多数都属于危险的固体废弃物。

虽然大部分都可以返回到主流程当中,将含有的有价金属提取出来,但是仍然会存在一些冶炼渣,没有办法有效利用,存在环境污染风险,这成为了行业发展当中急需解决的技术和共性问题。

1锌冶炼工艺现状1.1浸出过程流量大在浸出处理工艺中达到600m3/h的流量,为了能够确保冲矿流量充足,预防沸腾炉焙砂发生“沉底”,中性浸出循环流量基本达到了400m3/h,另外加入200m3/h废酸,基本达到了450m3/h的酸性进出流量,分别包括100m3/h、100m3/h、250m3/h的分级底流、废酸与中性底流。

在浸出过程中过大流量不仅压缩了浸出时间,过低的温度和初始酸度,还随之降低了铜、锌内有价金属的浸出率,过大流量加大了浓缩澄清压力,极易导致浓缩槽的上清液过于浑浊,增高含固量,导致对后续的净化生产造成严重影响。

酸上清浑浊还会导致系统内部的浸出渣恶性循环,对生产渣平衡性有所突破,严重情况下甚至会无法维持浸出过程。

1.2浸出过程温度低该厂就降低锌湿法冶炼过程浸出渣含锌的合理与科学性做了大量的试验论证工作,运用了热焙砂冲矿、蒸汽加热这两种升温方法。

因为较大的浸出流量所致未能达到充足的升温时间,过低的浸出温度,在中性浸出时上清温度在65℃以内,酸性进出槽的温度在80℃以内。

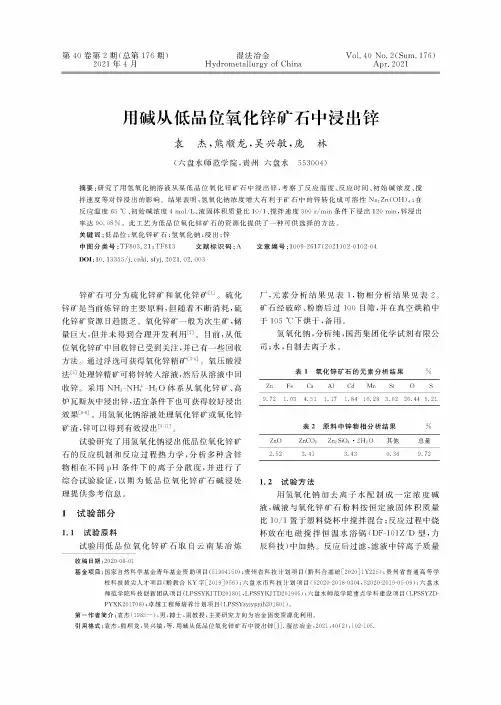

Vol. 40 No. 2(Sum. 176)Apr .2021第40卷第2期(总第176期)2021牟4月湿法冶金 .Hydrometa l urgyofChina用碱从低品位氧化锌矿石中浸出锌袁杰,熊顺龙,吴兴敏,庞林(六盘水师范学院,贵州六盘水553004)摘要:研究了用氢氧化钠溶液从某低品位氧化锌矿石中浸出锌,考察了反应温度、反应时间、初始碱浓度、搅拌速度等对锌浸出的影响。

结果表明:氢氧化钠浓度增大有利于矿石中的锌转化成可溶性NaZn(OH );在反应温度65 C 、初始碱浓度4 mol/L 、液固体积质量比10/1、搅拌速度300 r/min 条件下浸出120 min,锌浸出 率达90.08%。

此工艺为低品位氧化锌矿石的资源化提供了一种可供选择的方法+关键词:低品位;氧化锌矿石;氢氧化钠;浸出;锌中图分类号:TF80(.21;TF81( 文献标识码:A DOI : 10. 1((55/j• cnki. sfyj 2021. 02. 003锌矿石可分为硫化锌矿和氧化锌矿[1\硫化 锌矿是当前炼锌的主要原料,但随着不断消耗,硫 化锌矿资源日趋匮乏+氧化锌矿一般为次生矿,储量巨大,但并未得到合理开发利用⑵。

目前,从低 位氧化锌矿中回收锌已受到关注,并已有一些回收 方法。

通过浮选可获得氧化锌精矿氧压酸浸法®处理锌精矿可将锌转入溶液,然后从溶液中回 收锌。

采用NH 3-NH 十-H Z O 体系从氧化锌矿、高 炉瓦斯灰中浸出锌,适宜条件下也可获得较好浸出效果+用氢氧化钠溶液处理氧化锌矿或氧化锌 矿渣,锌可以得到有效浸出卩11〕+试验研究了用氢氧化钠浸出低品位氧化锌矿 石的反应机制和反应过程热力学,分析多种含锌 物相在不同pH 条件下的离子分散度,并进行了综合试验验证,以期为低品位氧化锌矿石碱浸处理提供参考信息+1试验部分1.1 试验原料试验用低品位氧化锌矿石取自云南某冶炼收稿日期"020-08-01文章编号:1009-2617(2021)02-0102-04厂,元素分析结果见表1,物相分析结果见表2。

氧压浸出炼锌渣处理工艺研究一、氧压浸出炼锌渣处理工艺的原理氧压浸出炼锌渣处理工艺是通过氧压浸出实现对炼锌渣中有害金属和其他杂质的高效分离和提取。

其原理主要包括以下几个方面:1. 氧压浸出氧压浸出是指将氧气以一定的压力注入到浸出槽中,使其与炼锌渣充分接触,从而加速有害金属和其他杂质的氧化反应,提高其溶解率和迁移率。

氧压浸出的优势在于能够在常温下进行高效的氧化反应,同时不会产生二次污染。

2. 有害金属的溶解和迁移通过氧压浸出,炼锌渣中的有害金属会发生氧化反应,从固相向溶液相转移,进而被有效分离和提取。

这一过程可以有效降低有害金属在炼锌渣中的含量,减少对环境的危害。

3. 提取剂的选择在氧压浸出炼锌渣处理工艺中,提取剂的选择十分重要。

不同的提取剂对有害金属的提取效果不同,且提取剂的回收和再利用也对工艺的经济效益有着重要影响。

合理选择和优化提取剂是保证工艺高效运行的关键。

二、氧压浸出炼锌渣处理工艺的流程氧压浸出炼锌渣处理工艺的流程通常包括以下几个步骤:1. 粉碎和预处理首先对炼锌渣进行粉碎和预处理,将炼锌渣中的有害金属和其他杂质暴露在外,为后续的氧压浸出提供条件。

2. 氧压浸出将经过预处理的炼锌渣放入浸出槽中,然后通过氧气气源将氧气以一定的压力注入到浸出槽中,进行氧压浸出。

通过连续搅拌和循环,使氧气与炼锌渣充分接触,促进有害金属的氧化和溶解。

3. 溶液分离经过氧压浸出后,得到含有有害金属和其他杂质的浸出液。

通过沉淀、过滤等方法将溶液中的固体颗粒分离,得到含有有害金属和其他杂质的浸出液。

4. 提取和回收将含有有害金属和其他杂质的浸出液进行提取和回收。

根据不同的工艺要求,选择合适的提取剂进行提取,然后通过沉淀、析出等过程将有害金属分离和回收,同时回收和再利用提取剂,提高工艺的经济效益。

5. 产物处理经过提取和回收后,得到的有害金属和其他杂质的产物需要进行处理。

可以采用固化、焙烧等方法将有害金属和其他杂质固化成无害的固体废物,最终达到资源化利用和环境友好的目的。

一段加压酸浸二段加压中和处理硫化锌精矿试验研究余继勇;周廷煦;毕红兴;岳忠朋【摘要】研究在标准两段加压浸出试验研究和工业生产实践的基础上,开展两段加压浸出新工艺研究,即一段加压酸浸、二段加压中和处理硫化锌精矿的新方法,分别进行了浸出前液酸度、浸出温度、搅拌转速、浸出时间、液固比、氧分压等因素对锌、铁浸出率影响的试验研究.研究结果表明,在一定的技术条件下,锌浸出率≥98%,铁浸出率≤10%,较好地实现了锌的选择性浸出和铁的开路排放.【期刊名称】《云南冶金》【年(卷),期】2015(044)002【总页数】5页(P67-71)【关键词】加压酸浸;加压中和;硫化锌精矿;锌浸出率;铁浸出率【作者】余继勇;周廷煦;毕红兴;岳忠朋【作者单位】大兴安岭云冶矿业开发有限公司,黑龙江大兴安岭165000;大兴安岭云冶矿业开发有限公司,黑龙江大兴安岭165000;大兴安岭云冶矿业开发有限公司,黑龙江大兴安岭165000;大兴安岭云冶矿业开发有限公司,黑龙江大兴安岭165000【正文语种】中文【中图分类】TF111.31二十世纪70年代,加压湿法冶金在锌精矿处理方面取得较大进展[1-2]。

加压浸出的突出特点是能把精矿中的硫转化为便于储存和运输的单质硫[3-5],锌精矿直接浸出,省去焙烧和制酸工序,过程强化、环境友好[6-9]。

经过三十多年发展,锌的加压浸出技术分为一段加压浸出、两段加压浸出两种工艺。

一段加压浸出主要是用于原有传统湿法炼锌厂的扩产,和原有工艺相结合。

而两段氧压浸出可用于独立锌冶炼厂的建设,实现真正意义的全湿法炼锌[10-12]。

标准的两段氧压浸出工艺:第一段低酸浸出,始酸浓度为70~80 g/L,锌浸出率50%~70%,浸出液送预中和、除铁、净化、电积,浸出渣进入第二段高酸浸出,浸出始酸浓度为150 g/L左右,浸出渣浮选回收硫,浸出液返回第一段,调酸后作为浸出剂[13]。

在处理含铁高的锌精矿的生产实践中,存在以下问题:(1)二段高酸浸出时,铁大量浸出进入溶液,二段浸出液返回一段浸出时,85%左右的铁沉淀入渣,造成铁在浸出过程中二段浸出-一段沉淀中循环,铁不能有效开路,渣量越来越大,降低生产效率重; (2)一段浸出液含酸、铁较高,中和剂消耗量大、渣量大,造成浸出液中的锌损失增加,降低锌的总回收率。