环模制粒机内部结构图ppt课件

- 格式:ppt

- 大小:919.50 KB

- 文档页数:57

一、环模环模压缩比:环模的有效工作长度(模孔的厚度)和模孔直径之比(如环模的有效厚度是21mm,孔径是3.0mm,压缩比就是1:7)。

可根据原料配方和产品要求来选择环模的压缩比。

压缩比低可增加产量、降低能耗、减轻环模和压辊的磨损。

但颗粒松散,长短不一,饲料粉化率高;反之颗粒结实,外观光滑而且有光泽,粉化率小,但生产成本高。

用户可根据自己的需要来选择环模的压缩比,畜禽颗粒料的环模一般压缩比在10以下,水产颗粒饲料的环模压缩比多在10以上。

制粒机是饲料生产工艺的关键设备,而环模是制粒机工作的心脏部件,也是制粒机最易磨损的零件之一。

研究环模失效的原因,改善环模的使用条件,对提高产品质量和产量,降低能耗(制粒能耗占整个车间总能耗30%~35%),减少生产成本(环模损耗一项费用占整个生产车间的装修费25%~30%以上)等方面影响极大。

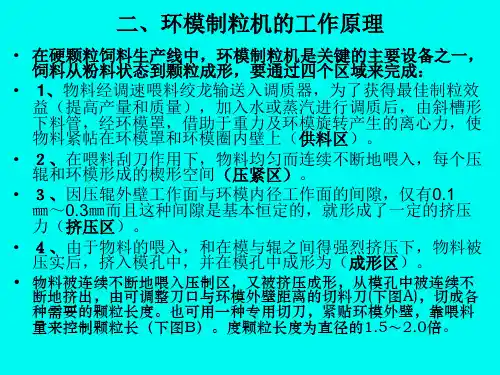

1 工作原理(见图1)环模是由电动机经减速器带动旋转的,安装在环模内的压辊不公转,但因与转动着的环模摩擦(通过压实物料)而自转。

进入压制室的调质好的物料被撒料器均分于压辊之间,被压辊钳人、挤压,并通过环模模孔连续地挤压成形,形成柱状颗粒并随着环模圈回转,由固定安装在环模外面的切刀切成一定长度的颗粒饲料。

环模与压辊在任何接触点的线速度都相同,其全部压力都被用于制粒。

环模在正常工作过程中,始终存在着与物料间的摩擦作用。

随着生产物料量的增加,环模逐渐磨损,并最终导致失效。

本文拟对环模失效原因进行分析,从而对环模的制造、使用条件提出建议。

2 失效原因分析从环模实际失效现象来看,可分成3类。

第一类:环模工作一段时间后,出料各小孔内壁磨损,孔径增大,所生产的颗粒饲料直径超过规定值而失效;第二类:环模内壁磨损后,内表面凹凸不平严重,使饲料流动受阻,出料量下降而停止使用;第三类:环模内壁磨损后,使内径增大,壁厚减小,同时出料小孔内壁也随着磨损,使各出料小孔间的壁厚不断减薄,因而结构强度下降,在出料小孔的直径增大到允许的规定值之前(即出现第一类失效现象之前),在最危险的截面上首先出现裂纹并不断扩大,直到裂纹延伸到较大的范围而导致环模失效。

环模饲料颗粒机工作原理1. 简介环模饲料颗粒机是一种常见的饲料加工设备,主要用于将原料饲料压制成颗粒状的形式,便于储存和喂养。

本文将详细解释环模饲料颗粒机的工作原理,包括其结构组成和工作过程。

2. 环模饲料颗粒机的结构组成环模饲料颗粒机主要由进料机构、调质机构、挤压机构、温度控制系统、切割机构和传动系统等组成。

2.1 进料机构进料机构主要由进料装置和进料器组成,用于将原料饲料送入挤压腔。

进料装置可以是手动或自动方式,保证原料的稳定供给。

2.2 调质机构调质机构主要由调质器和调质器下部的刷子组成,用于在原料加工过程中给予充分的调质和混合,提高颗粒结实度和综合营养成分。

2.3 挤压机构挤压机构是环模饲料颗粒机的核心部件,主要由环模、压辊和模环等组成。

挤压机构通过挤压和摩擦产生巨大的压力,将原料饲料挤压成密度高、形状均匀的颗粒。

2.4 温度控制系统温度控制系统主要由蒸汽系统和压辊轴承散热系统组成,用于调节挤压腔温度。

适当的温度可以提高颗粒的结实度和浸泡性,同时也有利于消毒杀菌。

2.5 切割机构切割机构主要由切割刀和切割器组成,用于将挤压出的颗粒切割成所需的长度。

切割的长度可以根据需要进行调节,保证颗粒的一致性。

2.6 传动系统传动系统主要由主电机、皮带传动装置和齿轮箱等组成,用于驱动整个环模饲料颗粒机的工作。

传动系统应具有稳定性和可靠性,确保机器的正常运转。

3. 环模饲料颗粒机的工作过程环模饲料颗粒机的工作过程主要包括原料加工、挤压成型、切割和冷却等阶段。

3.1 原料加工在进料机构的作用下,原料饲料被稳定地输送到调质机构中。

调质机构通过调质器的旋转和刷子的搅拌,使原料饲料得到充分的混合和调质。

3.2 挤压成型经过调质的原料饲料进入挤压腔,在挤压机构的作用下,原料受到极大的挤压力,形成高密度颗粒。

在挤压的过程中,温度控制系统可根据需要对挤压腔的温度进行调节。

3.3 切割挤压出的颗粒通过切割机构,经过切割刀和切割器的作用,被切割成所需的长度。

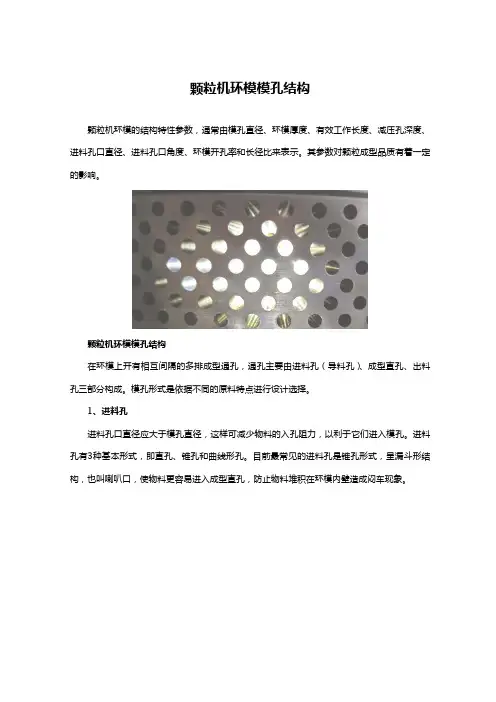

颗粒机环模模孔结构颗粒机环模的结构特性参数,通常由模孔直径、环模厚度、有效工作长度、减压孔深度、进料孔口直径、进料孔口角度、环模开孔率和长径比来表示。

其参数对颗粒成型品质有着一定的影响。

颗粒机环模模孔结构在环模上开有相互间隔的多排成型通孔,通孔主要由进料孔(导料孔)、成型直孔、出料孔三部分构成。

模孔形式是依据不同的原料特点进行设计选择。

1、进料孔进料孔口直径应大于模孔直径,这样可减少物料的入孔阻力,以利于它们进入模孔。

进料孔有3种基本形式,即直孔、锥孔和曲线形孔。

目前最常见的进料孔是锥孔形式,呈漏斗形结构,也叫喇叭口,使物料更容易进入成型直孔,防止物料堆积在环模内壁造成闷车现象。

2、成型直孔成型直孔的有效长度与其孔径的比值称为长径比(压缩比),这个压缩比是与压制成型的颗粒密度、强度密切相关的参数,是反映颗粒挤压强度的一个指标。

压缩比越大,挤出的颗粒越结实。

对于直形孔的环模压缩比来说,环模孔的有效长度即为环模的总厚度,最小直径即为模孔本身的直径。

3、出料孔出料孔的形式有可设计成减压孔(释放孔)、外锥形孔或内锥形孔。

减压孔朝外呈喇叭状,目的是使已经挤压成型的颗粒更容易脱模出料。

成型直孔是制粒的重要结构,当直孔孔径不变而延长其长度时,压缩比变大,原料被挤压进直孔后保压时间也将变长,压制出的颗粒密度大,外观光滑且不易破裂变形,但由于颗粒保压时间长,会引起颗粒机生产效率下降,增加生产成本。

因此成型通孔的直径和长度应根据物料状况与成型颗粒大小粒度的要求而定。

另外,环模模孔粗糙度也是衡量环模质量的重要指标。

在同样的压缩比下,粗糙度值越大,颗粒挤出阻力就越大,出料越困难,过大的粗糙度也影响着颗粒表面的质量。

一般合适的粗糙度值应在0.8-1.6之间。

生物质能源制粒机环模

生物质能源制粒机环模是生物质能源制粒机的重要部件之一,也是制粒机的核心部件之一。

环模的质量和性能直接影响到制粒机的生产效率和制粒质量。

生物质能源制粒机环模通常采用合金钢材质,耐磨、耐腐蚀、耐高温的特点使其有着较长的使用寿命。

环模的表面通常经过特殊处理,使其表面更加平整光滑,这有利于提高制粒机的生产效率和制粒质量。

此外,环模的结构设计也非常关键,合理的结构设计能够减少能量损失,提高制粒机的效率。

因此,在生物质能源制粒机的生产过程中,环模的选择和使用非常重要,这不仅能够提高制粒机的生产效率,还能够提高制粒质量,降低生产成本,为生物质能源产业的发展做出重要贡献。

- 1 -。

Science and Technology &Innovation ┃科技与创新2023年第03期·9·文章编号:2095-6835(2023)03-0009-03环模制粒机原理及其发展*邓尧1,那日苏1,2,贾开发1,闫卫1,李国伟1,马腾云1,谢治一1(1.内蒙古工业大学机械工程学院,内蒙古呼和浩特010051;2.内蒙古自治区液压传动与控制工程技术研究中心,内蒙古呼和浩特010051)摘要:因为经济的飞速发展,人们对颗粒的产品要求越来越高,因此环模制粒机迎来了改良创新的大好时机。

就秸秆而言,将秸秆加工成生物质颗粒,是一个解决秸秆利用问题的重要方法;就制粒机而言,其工作效率、产品质量以及能耗均值得称赞,并且所生产产品更是对环保大有帮助;就市场而言,目前颗粒燃料在欧美市场中作为更清洁、更高效的燃料几乎已经取代了燃煤。

环模制粒机现如今在国内外的发展不仅采用了主动滚轮而且还采用了更为普遍的主动环模,今后制粒机的设计方向将向大环模、大功率和大型号方向发展,并对制粒机操作性的人性化、自动化程度的要求将会越来越高。

关键词:环模制粒机;颗粒;发展方向;研究现状中图分类号:TH17文献标志码:A DOI :10.15913/ki.kjycx.2023.03.0031研究背景环模制粒机是生产颗粒饲料的主要饲料机械设备,其性能在很大程度上决定了饲料加工产量,在饲料加工过程中占有非常重要的地位[1]。

颗粒型生物燃料目前已成为普遍使用的生物燃料,其产量在逐年增长,截至2008年,全世界生物质颗粒燃料总产量达1160万t [2]。

但时至今日国内的环模制粒机仍存在一些问题,比如生产质量不达标、生产效率低、使用寿命很短,这些问题在很大程度上都限制了中国环模制粒机的发展。

2环模制粒机的结构环模制粒机大体上由5部分组成:调质器、给料器、颗粒制造器、调节结构、润滑系统。

调质器主要由传动结构、壳体、电机、联轴器、减速器、螺旋壳体、螺旋轴和轴承所构成,其核心部件是螺旋输送器。