发动机缸体制造流水线设计

- 格式:pps

- 大小:1.73 MB

- 文档页数:21

关于发动机缸体缸盖加工线输送系统的设计【摘要】本文阐述了建立设计合理、技术先进的发动机缸体缸盖加工线输送系统的重要性;介绍了输送系统的形式和种类以及工作原理。

【关键词】发动机缸体;发动机缸盖;加工线;输送系统0.引言国内外企业在建厂之初,就能将基于精益管理理念,投入巨资打造其制造体系,建设柔性化生产流水线,可以实现大小、配置截然不同的各种车型的发动机缸体缸盖实现共线生产,发动机是汽车及其它机动车辆的心脏,要保证发动机质量,其生产质量是关键之一。

在大规模发动机缸体缸盖生产线上,要使零部件输送到位,且输送距离要合理,速度要保证,又不会出现混乱现象,就必须认真进行物流输送系统设计,既要设计合理,又要考虑采用先进技术,从而保证生产质量。

1.发动机缸体缸盖输送线的作用及特点流水线是一种先进的生产组织形式。

它是按照产品(零部件)生产的工艺顺序排列工作,使产品(零部件)按照一定的速度,连续地和有节奏地经过各个工作地依次加工,直到生成成品。

输送系统在流水线中起着及其重要的作用,它将各个工序有序的联系起来。

输送线系统是现代企业为减轻劳动强度、提高工作效率而采取的重要输送装置。

通常输送线上设有多个工位(全自动工位或手动工位),全自动工位采用传感器等控制装置对物料或送料托盘进行精确到位传送,传感器与输送线一起采用PLC控制,组成各种复杂功能输送系统。

2.输送系统的构成及滚道的种类缸体缸盖输送系统由各种滚道、气动控制系统及电气系统组成。

滚道按动力分,有机动滚道与非机动滚道;按运转形式分,有积放式滚道与区域式滚道;按滚道形状分,有直线型滚道、开门滚道、水平旋转台滚道(0-90°)与立式翻转滚道(0-270°、0-180°)。

非机动滚道由手动操作,机动滚道全部工作过程皆由PLC编程控制。

滚道线还包括缸空喷油机、工艺板支架与打标机等。

气动控制系统由能源锁定阀、气源处理件、阀组及管路等气动元件组成,按PLC指令控制各气缸动作。

16缸柴油发动机的汽缸体加工工艺路线一般包括以下主要步骤:

1. 毛坯加工:从原材料开始,通常为铸造毛坯。

首先进行原材料的质检和配料,然后将熔化的金属注入模具,经冷却固化后得到铸造毛坯。

2. 粗加工:对铸造毛坯进行粗加工,主要包括锻造、铣削和钻孔等工序。

通过锻造,使毛坯形成初步的外形尺寸;通过铣削和钻孔,切削去除多余材料并形成内孔和外部特征。

3. 精加工:在粗加工之后,对铸造件进行精加工,以达到更高的精度要求。

这包括细致的铣削、车削、镗削和研磨等工序,以确保汽缸的尺寸、平面度和表面质量满足设计要求。

4. 光洁处理:对精加工完成的汽缸体进行光洁处理,以提高其表面质量和耐磨性。

这包括抛光、喷砂和镀膜等工艺,使汽缸体具有较好的光洁度和润滑性。

5. 检测与质量控制:在每个加工步骤之后,对汽缸体进行严格的检测和质量控制。

这包括尺寸测量、外观检验、材料分析等,以确保产品符合设计要求和标准。

6. 表面处理:最后一步是对汽缸体进行表面处理,通常采用喷漆或镀铬等方法,以提高汽缸体的装饰性和防腐性。

需要注意的是,具体的工艺路线可能会因不同厂家和发动机型号而有所差异,也可能受到技术发展和生产设备的影响。

因此,在实际生产中,应根据具体情况进行调整和优化,以提高生产效率和产品质量。

缸体的机械加工工艺与设计发动机缸体在发动机零件中属于结构较为复杂的箱体类零件,它精度要求高,加工工艺较复杂,其加工质量的优良影响发动机整体性能,因此,它是发动机生产厂家所需注意的重点零件。

1,发动机缸体的工艺特性发动机缸体为发动机的骨架和基础零件,又是发动机装配时用到的基准零件。

缸体作用:支承活塞、曲轴、连杆等活动部件,保证工作时位置准确:保证发动机冷却、润滑和换气:提供各类辅助系统、组成部件以及发动机安装。

1.1工艺特性缸体是整体铸造结构,其上有四个缸套安装孔,缸体的水平隔板将其分成两部分,缸体的前端面排列有三个同轴线的惰轮轴孔和凸轮轴安装孔。

缸体工艺特点:形状、结构复杂:加工的孔、平面多:壁厚不均匀,刚度较低;加工精度要求较高,是典型的箱体类零件。

缸体主要加工面包括顶面、缸孔、主轴承座侧面、凸轮轴孔及主轴承孔等,它们的加工精度影响发动机的工作性能和装配精度,主要靠设备的精度、工夹具的可靠性及加工工艺的合理性来确保。

2.发动机缸体工艺设计方案的原则与依据工艺设计方案是工艺准备工作的前提,是工艺规程的设计以及工艺装备设计过程中的指导文件。

合理的工艺方案,有利于系统运用新型科学成果与先进的生产经验,从而保证产品质量,有效改善劳动条件,提高了工艺管理水平及工艺技术。

2.1艺的方案设计原则设计工艺方案在保证产品质量的同时,要考虑生产周期、成本与环境保护,根据企业能力,采用国内外先进的工艺装备与技术,提高企业的工艺水平。

发动机缸体的工艺设计应遵循以下准则:(1)加工设备选用原则:采取刚柔结合原则,选用加工设备,加工设备以卧式机床加工为主,少量工序用立式机床加工,关键工序一一用具有高精度的高速卧式加工中心加工缸孔、曲轴孔、平衡轴孔:非关键工序一一使用高效且有一定调动范围的专用机床铣削上下前后四个平面:(2)工序集中原则:关键工序一一精加工发动机缸孔、平衡轴孔、曲轴孔以及精铣缸盖结合面,用工序集中,装夹一次,一道工序就完成全部的加工内容,确保产品精度符合缸体关键性能的工艺能力及相关要求:(3)所有夹具采用美国或德国产的优质可靠液压装置,夹紧元件、液压泵以及液压控制元件:(4)整线均采用湿式加工,使用单机独立排屑,卧式加工中心关键的高精度加工使用恒温冷却并且其精过滤系统附加有高压高精度双回路带旁通,加工中心均带有高压内冷。

汽车发动机缸盖装配检测生产线的总体流程设计与PLC控制系统设计学生姓名:指导教师:所在院系:工程学院所学专业:机械设计制造及其自动化研究方向:生产线自动化中国·哈尔滨2016 年 5 月OVERALL PROCESS OF AUTOMOBILE ENGINE CYLINDER HEAD ASSEMBLY TESTING LINE DESIGN AND DESIGN OF PLC CONTROL SYSTEMStudent Name:Supervisor:Department and faculty:Engineering CollegeMajor:Mechanical Design and Manufacture andAutomationOrientation: The production line automation线相交成直角时,就是互相垂直,这是相交关系中的特殊位置;互相平Harbin·ChinaMay 2016I摘要随着科技的进步发展、生产力的不断提高,手工装配生产线已经满足不了市场的需求,PLC 的出现使工业自动化成为了可能,自动化生产线提高了生产效率,减轻了人的工作负担。

自动化生产线支持技术的不断发展,使得自动化程度提高,能够满足生产装配中更高的工艺要求。

本文根据生产线的设计原则,设计了发动机缸盖组装检查生产线的总体工艺布置设计。

根据生产中的实际情况设计生产线,使得发动机缸盖装配生产线占用生产面积最小 。

生产线的布置使装配、检测效率最高,成为经得住推敲的最优化方案设计。

生产线采用三菱PLC-MR FX N 642 机控制,同时根据发动机缸盖装配、检查生产线的各个工位的工艺要要求、按照生产节拍每件60秒设计PLC 控制系统。

编程所用软件为GX Developer ,编程方法为步进梯形图编写。

步进梯形图编写使程序逻辑控制简化、程序简单易懂、易于更改、程序设计简单、对于初学者更易上手。

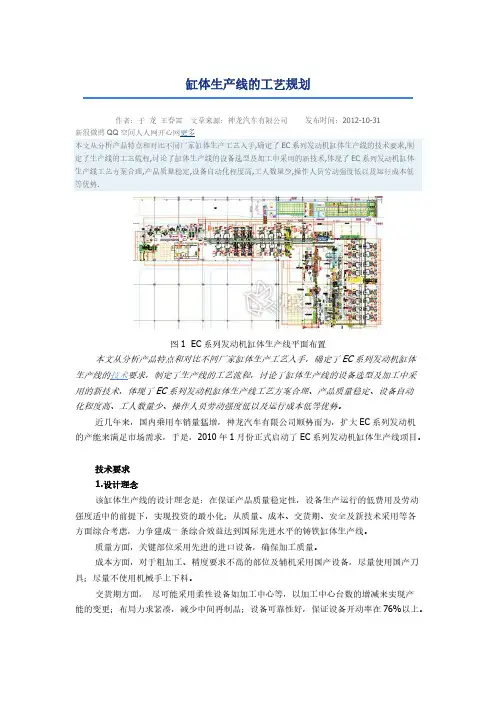

缸体生产线的工艺规划作者:于龙王春雷 文章来源:神龙汽车有限公司 发布时间:2012-10-31新浪微博QQ空间人人网开心网更多本文从分析产品特点和对比不同厂家缸体生产工艺入手,确定了EC系列发动机缸体生产线的技术要求,制定了生产线的工艺流程,讨论了缸体生产线的设备选型及加工中采用的新技术,体现了EC系列发动机缸体生产线工艺方案合理,产品质量稳定,设备自动化程度高,工人数量少,操作人员劳动强度低以及运行成本低等优势.图1 EC系列发动机缸体生产线平面布置本文从分析产品特点和对比不同厂家缸体生产工艺入手,确定了EC系列发动机缸体生产线的技术要求,制定了生产线的工艺流程,讨论了缸体生产线的设备选型及加工中采用的新技术,体现了EC系列发动机缸体生产线工艺方案合理、产品质量稳定、设备自动化程度高、工人数量少、操作人员劳动强度低以及运行成本低等优势。

近几年来,国内乘用车销量猛增,神龙汽车有限公司顺势而为,扩大EC系列发动机的产能来满足市场需求,于是,2010年1月份正式启动了EC系列发动机缸体生产线项目。

技术要求1.设计理念该缸体生产线的设计理念是:在保证产品质量稳定性,设备生产运行的低费用及劳动强度适中的前提下,实现投资的最小化;从质量、成本、交货期、安全及新技术采用等各方面综合考虑,力争建成一条综合效益达到国际先进水平的铸铁缸体生产线。

质量方面,关键部位采用先进的进口设备,确保加工质量。

成本方面,对于粗加工、精度要求不高的部位及辅机采用国产设备,尽量使用国产刀具;尽量不使用机械手上下料。

交货期方面,尽可能采用柔性设备如加工中心等,以加工中心台数的增减来实现产能的变更;布局力求紧凑,减少中间再制品;设备可靠性好,保证设备开动率在76%以上。

安全领域,生产线设备要求操作简便,安全连锁和防差错功能完备;操作人员劳动强度适中。

新技术领域:在充分借鉴神龙汽车有限公司同类生产线工艺设计经验的基础上,学习国内竞争厂家的优点,吸取国内外新的技术成果,建设一条高品质、高效益且低成本的生产线。

刚柔结合的发动机缸体生产自动线设计刘殿有(大连机床集团有限责任公司辽宁大连 116620)摘要:文章阐述了用刚柔结合的发动机缸体生产自动线加工缸体的设计依据和工艺方案,并对自动线的布局及自动线中采用先进的数控桁架机械手输送的卧式加工中心、高速加工中心、可换箱柔性机床及高精度组合机等设备做了详细的介绍。

该柔性生产自动线的研制,能够提升我国汽车工业的自主化设计和制造能力,替代进口产品。

关键词::缸体;刚柔结合;自动线;加工中心。

Design of Rigid and Flexible Hybrid Cylinder Block Automatic Production LineLiu Dianyou(Dalian Machine Tool Group Corp. Liaoning Dalian 116620)Abstract: This article states the design basis and process scheme for processing cylinder block by the rigid- flexible hybrid automatic production line, the layout of the automatic line, structure, principle and function of horizontal machining center, high-speed CNC machining Center, box-changeable flexible machine, high precision combined machine tools which are transferred by CNC truss manipulator are presented in detail. The development of this production line can improve the customized design and manufacturing capability of China's auto industry and replace the imported products.Key words: Cylinder block;Rigid-flexible Hybrid;Automatic production line;Machining center0 引言ZD30缸体加工自动线是由大连机床集团为东风轻型发动机有限公司设计、制造的国内第一条采用先进的数控桁架机械手输送的集卧式加工中心、高速加工中心、可换箱柔性机床及高精度组合机专机为一体的刚柔相结合的生产自动线,其特点生产线的柔性化及自动化,技术已日臻成熟,目前已进入实用化阶段[1]。

浅析发动机缸体共线生产柔性加工线的设计作者:范秀丽,杨鹏鹏来源:《科技创新与生产力》 2016年第10期范秀丽,杨鹏鹏(一汽靖烨发动机有限公司,山西晋中030600)摘要:笔者设计了一条产能达5万台/年的发动机缸体柔性加工生产线,通过发动机缸体夹具共用、夹具快换等策略,实现两种不同类型发动机缸体的共线生产。

与传统方案比较,可减少用地面积40%以上,加工中心投资减少40%,总体投资减少30%,同时在使用过程中可节约各类能源15%以上。

此类生产线设计适宜于方法产品类型多、单个产品产量少的厂家。

关键词:发动机;并联柔性加工线;共线生产;夹具共用;夹具快换中图分类号:TG68文献标志码:ADOI:10.3969/j.issn.1674-9146.2016.10.081收稿日期:2016-07-29;修回日期:2016-08-29作者简介:范秀丽(1986-),女,山西平遥人,助理工程师,主要从事发动机工艺研究,E-mail:fanxiuli1986@。

一般发动机或者汽车厂家主要对缸体、缸盖、曲轴、凸轮轴、连杆等5大件进行加工,其余部件外购,然后进行组装。

而缸体是发动机五大件之首,在投资有限的情况下,主要完成对发动机缸体的机械加工(缸盖、曲轴、凸轮轴、连杆等委托相关专业厂家加工)及发动机总成的装配、磨合试验等任务[1]。

在市场尚未完全开发的情况下,为防止产量远少于产能的状况发生,做机加线的选择时,在能满足产能的情况下,尽量降低成本[1]。

某发动机厂家拥有两类发动机产品,其中发动机缸体自制,其余零部件外协生产,市场成熟后总产量预计达到5万台/年。

如果同时布置两条发动机缸体生产线,会导致加工车间使用面积紧张,生产检测设备重复投资且加工设备不能完全发挥自身产能和柔性。

为合理利用加工车间使用面积和加工中心产能,减少投资,笔者设计了一条发动机缸体柔性加工生产线,实现两种不同类型发动机缸体共线生产,同时在前期发动机产量较低的情况下实现低能耗生产,减少隐形投入。

发动机缸体机加生产线培训教程日期:20070925一、概述▪发动机是汽车最主要的组成部分,它的性能好坏直接决定汽车的行驶性能,故有汽车心脏之称。

而缸体又是发动机的基础零件,通过它把发动机的曲轴连杆机构和配气机构以及供油、润滑、冷却等系统联接成一个整体。

它的加工质量直接影响发动机的性能。

▪本教程主要介绍发动机缸体机加生产线的工艺方案思路及生产线建设。

二、缸体的结构特点和技术要求⏹ 1.缸体的结构特点⏹由于缸体的功用决定了其形状复杂、壁薄、呈箱形。

其上部有若干个仅机械加工的穴座,供安装汽缸套用。

其下部与曲轴箱体上部做成一体,所以空腔较多,但受力严重,所以它应有很高的刚性,同时也要减少铸件壁厚,从而减轻其重量,而汽缸体内部复杂的水道外尚有直径6-8mm的油道。

⏹ 2.缸体的技术要求:⏹由于缸体是发动机的基础件,它的许多平面均作为其他零件的装配基准,这些零件之间的相对位置基本上是由缸体来保证的。

缸体上的很多螺栓孔、油孔、出沙孔、气孔以及各种安装孔都直接影响发动机的装配质量和使用性能,所以对缸体的技术要求相当严格。

⏹ 3.缸体的材料:⏹根据发动机的原理可以知道缸体的受力情况很复杂,需要有足够的强度、刚度、耐磨性和抗振性,因此对缸体材料有较高的要求。

⏹缸体的材料有普通铸铁、合金铸铁及铝合金等。

我国发动机缸体采用HT200、HT250灰铸铁、合金铸铁和铝合金。

灰铸铁具有足够的韧性和良好的耐磨性,多用于不镶缸套的整体缸体。

由于价格较低,切削性能较好,故应用较广。

近年来随着发动机转速和功率的提高,为了提高缸体的耐磨性,国内、外都努力推行铸铁的合金化,即在原有的基础上增加了炭、硅、锰、铬、镍、铜等元素的比例,严格控制硫和磷的含量,其结果不仅提高了缸体的耐磨性和抗拉强度,而且改善了铸造性能。

⏹用铝合金铸造缸体、不但重量轻、油耗少,而且导热性、抗磁性、抗蚀性和机械加工性均比铸铁好。

但由于铝缸体需镶铸铁缸套或在缸孔表面上加以涂层,原材料价格较贵等原因,因此其使用受到一定程度的限制。

发动机生产线设计首先,一个完整的发动机生产线通常包括原材料加工、零部件制造、装配和测试等几个主要工艺阶段。

在原材料加工阶段,需要对来自供应商的原材料进行检验、切削加工等工作,确保原材料符合质量要求。

然后,在零部件制造阶段,需要按照设计要求对零部件进行加工、焊接、喷涂等工序,最终得到标准化的零部件。

接着,利用一条或多条装配线将这些零部件进行组装,形成成品发动机。

最后,对发动机进行测试,确保其满足性能要求,然后可以进行包装和运输。

在设备配置方面,需要根据生产线的规模和产能需求,选择适当的设备和生产工具。

例如,零部件制造阶段通常需要数控加工机床、自动焊接设备等;装配阶段需要装配台、传送带等;测试阶段需要测试设备和检测工具。

此外,还需要考虑设备之间的协调和连接,以便实现生产线的流程化和自动化。

为保障生产线的正常运行,需要建立设备维护和故障排除机制,及时进行维修和更换。

人力资源是发动机生产线设计中一个至关重要的方面。

首先需要明确每个岗位的职责和所需技能,然后根据生产线的需求进行人员招聘和培训。

例如,制造阶段需要熟悉加工工艺和操作设备的工人,装配阶段需要具备装配技能和团队协作能力的工人,测试阶段需要熟悉测试方法和操作测试设备的技术人员。

同时,为了保证生产效率和质量,需要建立一套完善的岗位培训和评估体系,对员工进行定期培训和职业发展规划。

此外,物流也是发动机生产线设计中一个重要的环节。

在物流方面,需要考虑原材料和零部件的供应链管理,确保供应的及时性和可靠性。

同时,还需要设计物料搬运、存储和分发系统,以保证生产线的连续运作。

为了实现物理流和信息流的高效对接,可以引入先进的物流技术和信息系统,如自动化仓储和物料跟踪系统等。

综上所述,发动机生产线的设计涉及工艺流程、设备配置、人力资源和物流等多个方面的考虑。

合理的设计能够提高生产效率、降低成本和提高质量,从而为发动机制造企业的发展提供有力支撑。

发动机流水线控制系统设计摘要汽车发动机市场竞争日益加剧,多品种混合装配流水线也陆续上市。

汽车发动机混流装配生产线是对不同型号发动机顺序装配的流水线工艺过程,混流装配生产线规划设计的好坏决定了能否实现生产线负荷、品种、产量的均衡化生产。

带式输送线效率的提高可以通过操作水平的提高来实现。

通过协调两个或两个以上的内部子系统的运作效率,或通过系统组件和时间的协调,或通过系统和人工操作的协调来提高能源系统的运作效率。

它们协调带式输送机的开/关状态和时间,以实现更高的运作效率,以此实现更高的性能效率。

关键词:发动机流水线;带式输送线;自动控制;THE DESIGN OF ENGINE CONTROL CONVEYORMANIPULATOR SYSTEMAbstractAutomobile engine market competition is increasingly more intensifying,Many kinds of mixed assembly line are designed by person and used for factories. Different kinds of mixed assembly line is used to product different kinds of automobile engine for different technologies, Mixed flow assembly line planning and design is good or not determines the realization of line load equalization, varieties, output production.T o enhance the efficiency of belt conveyors can be done by raising the level ofoperation.Through the coordination of two or more than two operational efficiency of the internal subsystems, or through the coordination of system components and time, or through coordinate system and manual operation to improve the operational efficiency of the energy system .They coordinate the on/off state ofbelt conveyor and time, in order to achieve higher efficiency, to achieve higher performance efficiency.Keywords : The engine assembly line Belt conveyorsAutomatic Control引言绪论第1章总体方案设计1.1 课题介绍1.2 方案设计及工艺参数1.2.1 方案设计1.2.2 工艺参数1.3 系统架构及工作流程图第二章传送带传动及调速系统的设计2.1 电动机的介绍及选用2.1.1 电动机选用及运行参数2.1.2 电力拖动系统及变频调速2.2 光传感器的介绍及选用2.2.1光电传感器的分类2.2.2常用参数2.2.3 光电传感器选用原则:2.3 变频调速及变频器的选用2.3.1 变频器简介2.3.2 变频器的分类2.3.3变频器中常用的控制方式2.4 本章小结第三章物件搬运系统的设计3.1 总体设计思路3.1 气缸的介绍及选用3.1.1 气动元件及双向活塞式气缸3.1.2 气缸工作原理3.2 电磁阀的介绍及选用3.2.1电磁阀简介及分类3.2.2 电磁阀工作原理图3.2.3 电磁阀的选用3.3 本章小结第四章自动控制系统的设计及软件编写4.1 可编程控制器简介4.1.1 PLC的基本结构和主要特点4.1.2 PLC的应用领域4.2 I/O口确定及PLC的选取4.2.1 控制要求分析4.2.2 输入接口确定:4.2.3 输出接口确定:4.3 I/O分配及主要器件的I/O连接图第五章变速箱参数计算与选择1.齿轮计算2.轴计算结论与展望感谢绪论自动化流水线是近几十年发展起来的一种高科技自动化生产设备。

汽车发动机缸盖机加工线工艺设计及应用摘要:本文主要针对汽车发动机缸盖机加工线工艺设计进行分析,思考了汽车发动机缸盖机加工线工艺设计的具体的方法,明确了汽车发动机缸盖机加工线工艺设计的应用要求,以及如何进行有效应用,提出了具体的方法,可供参考。

关键词:汽车发动机缸盖机,加工线,工艺设计,应用前言在汽车发动机缸盖机加工线工艺设计的过程中,要把握好设计的具体的思路,同时,要明确汽车发动机缸盖机加工线工艺设计的方法,做好应用的各类工作,才能够提高汽车发动机缸盖机加工线工艺设计工作。

1、发动机缸盖的结构特征要提高发动机缸盖机加工艺的精度,保障发动机缸盖的加工质量,就必须对发动机缸盖的结构特征进行一定的了解。

发动机缸盖具有以下几个结构特征:首先,气缸盖对于刚度和强度有着较高的要求,才能在气体的热应力和压力的作用下正常工作,保障气缸盖不会受到气体热应力和压力的损坏。

其次,气缸盖一般为六面体状,属于一种多孔薄壁件。

气缸的6个外形面可以分为缸体结合面和其他面,其中最重要的是缸体结合面,缸体结合面指的是与缸体进行结合的面,上面具有燃烧室。

发动机中最重要的性能参数――压缩比指的是燃烧室的容积和气缸之间的比值。

可燃混合气体在气缸中被压缩,然后在燃烧室内被点火和燃烧。

要求燃烧室具有一定的容积,否则会造成可燃混合气体的燃爆。

如果容积过大又会影响发动机的功率。

缸体结合面的位置精度具有较高的要求,对于密封有着较高的要求。

2、输送系统的构成以及滚道的种类电气系统主要由四个部分组成,分别是电气柜、空中走线、滚道上走线以及人机界面,在对滚道的所有运动过程是由程序来进行相关的控制且指令互锁。

为了让各个加工线对于工件姿态的不同要求能够得到满足,需要的滚道输送形式也是各有不同的,主要有以下几种:2.1积放式直线机动滚道积放滚道的特点是工件在滚道上停止的时候,跟工件接触的辊子也会同时停止转动,这样就能够防止工件被划伤。

直线滚道上设有分隔料器,能够让工件的单独进入下一工序得到保证,光电开关被设置在分隔料器的前端,当工件脱离了这个开关之后分隔料器就会更换动作,满料开关被设置在滚道的末端,作用是对下段滚道的不再上料进行通知,工件放错装置被安装在每段连续的滚道上面,这样就能够避免将工件上反的情况出现。

发动机缸体自动生产线的方案设计

佚名

【期刊名称】《制造技术与机床》

【年(卷),期】2018(000)012

【摘要】介绍了一款基于国产高档数控机床组成的发动机缸体柔性生产线,提升了国产装备可靠性与精度稳定性,提高了国产设备的应用效率,掌握了国际先进的发动机制造加工技术,具备了生产线整体解决方案的能力,从而降低了汽车的制造成本,提升我国汽车工业的自主化的制造能力.

【总页数】4页(P186-189)

【正文语种】中文

【中图分类】TP23

【相关文献】

1.民爆中包包装和装箱全自动生产线的方案设计 [J], 张国全;梅文清;董结;柴广宇;龚云波

2.发动机缸体预加工自动生产线工艺分析 [J], 吴嘉明

3.《名优绿茶连续自动生产线装备与使用技术》系列讲座之四名优茶连续自动生产线安装与调试 [J], 王岳梁;罗列万;唐小林

4.《名优绿茶连续自动生产线装备与使用技术》系列讲座之一--名优茶连续自动生产线现状与发展前景 [J], 罗列万;唐小林

5.浅谈汽车发动机缸体零件图数据库的实现 [J], 杨军平

因版权原因,仅展示原文概要,查看原文内容请购买。

发动机缸体机加生产线培训教程日期:20070925一、概述▪发动机是汽车最主要的组成部分,它的性能好坏直接决定汽车的行驶性能,故有汽车心脏之称。

而缸体又是发动机的基础零件,通过它把发动机的曲轴连杆机构和配气机构以及供油、润滑、冷却等系统联接成一个整体。

它的加工质量直接影响发动机的性能。

▪本教程主要介绍发动机缸体机加生产线的工艺方案思路及生产线建设。

二、缸体的结构特点和技术要求⏹ 1.缸体的结构特点⏹由于缸体的功用决定了其形状复杂、壁薄、呈箱形。

其上部有若干个仅机械加工的穴座,供安装汽缸套用。

其下部与曲轴箱体上部做成一体,所以空腔较多,但受力严重,所以它应有很高的刚性,同时也要减少铸件壁厚,从而减轻其重量,而汽缸体内部复杂的水道外尚有直径6-8mm的油道。

⏹ 2.缸体的技术要求:⏹由于缸体是发动机的基础件,它的许多平面均作为其他零件的装配基准,这些零件之间的相对位置基本上是由缸体来保证的。

缸体上的很多螺栓孔、油孔、出沙孔、气孔以及各种安装孔都直接影响发动机的装配质量和使用性能,所以对缸体的技术要求相当严格。

⏹ 3.缸体的材料:⏹根据发动机的原理可以知道缸体的受力情况很复杂,需要有足够的强度、刚度、耐磨性和抗振性,因此对缸体材料有较高的要求。

⏹缸体的材料有普通铸铁、合金铸铁及铝合金等。

我国发动机缸体采用HT200、HT250灰铸铁、合金铸铁和铝合金。

灰铸铁具有足够的韧性和良好的耐磨性,多用于不镶缸套的整体缸体。

由于价格较低,切削性能较好,故应用较广。

近年来随着发动机转速和功率的提高,为了提高缸体的耐磨性,国内、外都努力推行铸铁的合金化,即在原有的基础上增加了炭、硅、锰、铬、镍、铜等元素的比例,严格控制硫和磷的含量,其结果不仅提高了缸体的耐磨性和抗拉强度,而且改善了铸造性能。

⏹用铝合金铸造缸体、不但重量轻、油耗少,而且导热性、抗磁性、抗蚀性和机械加工性均比铸铁好。

但由于铝缸体需镶铸铁缸套或在缸孔表面上加以涂层,原材料价格较贵等原因,因此其使用受到一定程度的限制。

三、缸体线建设依据(一).缸体线工艺规划基本参数1、生产线设计纲领为:生产线工艺方案一次规划,建设分两期实施,一期年产纲领为12万,二期完成后年产纲领达到20万。

2、相关参数:年有效工作日:251天工作时间:两班制每天工作15小时设备开动率:≥85%生产线节拍:T1(一期)=251天×15小时/天×60分/小时×85%÷120000件=1.6分/件T2(二期)=251天×15小时/天×60分/小时×85%÷200000件=0.96分/件(二).缸体线规划模式特点:作为大批量生产的机械加工生产线的基本形式主要有以专机为主的手动传输工件的单机半自动线、刚性自动生产线,以及以加工中心为主的柔性生产线等三种类型:(1)自动线由专机组成,自动化程度高,一般采用集中冷却、自动传输。

适于大批量、单一品种生产。

但自动线工序分散,设备利用率相对较低,设备数量多,投资大;一般为一次性投入,风险大。

柔性差,难以适应产品设计变化。

(2)单机半自动线可由专机组成,自动化程度相对较低,劳动强度大,单机自动冷却,人工传输,适用于中等批量生产,投资少、见效快,经济性较好。

由于采用人工传输,应注意工件碰伤问题。

一般不适于大型和重型零件加工。

(二).缸体线规划模式特点:(3)柔性制造系统由加工中心组成,强调制造过程的柔性和高效率,适应于多品种、中小批量的生产,主要应用于箱式零件的加工。

加工中心以其高柔性、能迅速适应产品设计变化和市场的需要、可分多期投入、投资风险小而受到人们的重视。

但加工中心单轴加工效率较差。

柔性制造系统设备利用率高,在产量较低时能成倍减少设备数量。

加工中心钻、镗、铰孔、铣面的效率较高,攻丝的效率较低,所以,应尽量减少用加工中心攻丝的工作量,以提高加工中心的加工效率。

四、缸体工艺性分析⏹ 1.缸体机加工艺特点:⏹该产品的机加工艺特点主要是由铸造工艺决定的。

1)缸体属于薄壁形的壳体零件,在夹紧时容易产生变形,故不但要选择合理的夹紧点,而且要控制切削力的大小;2) 铝合金工件的材质较软,加工易变形,加工和传输中容易产生碰伤,应尽量减少人工搬运;3)由于孔系的位置精度较高,故在加工时需采用相对的工序集中方法,这样就需要高效多工位的专用机床;4)因缸体是发动机的基础件,紧固孔、安装孔特别多,需要用多面组合钻床和组合攻丝机床来加工;4) 一些关键部位的孔系尺寸精度高,其中有相当一部分孔须经精密加工,这在大量生产条件下生产率和生产节拍也是一个很关键的问题,所以要安排成多道工序的加工;5)缸体上有各个方向上的深油道孔,加工时会造成排屑困难、刀具易折断、孔中心线歪斜、生产节拍较长等问题。

因此对深孔加工应采用分段加工,对交叉油道孔应先加工大孔后加工小孔,也可以采用枪钻进行加工;6)斜面和斜孔的加工要采用较特殊的安装方法或采用特殊设备;7)由于缸体各个结合面面积较大,且有较高的位置精度和粗糙度的要求,一次加工不可能满足要求,因此要划分成几个加工阶段;8)由于缸体的加工部位多、工艺路线长、工件输送较难处理、使生产管理上较繁杂,因而导致生产面积和投资的增大;9)缸体加工过程中还穿插着必要的装配瓦盖,这在大批量生产中应合理安排;10)由于缸体加工部位多,加工要求较高,所以检验工作比较复杂;11)由于缸体形状复杂,螺孔多,油道多而深且交叉贯通,因此清洗问题要予以足够的重视;12)缸体各部分尺寸的设计基准不可能完全一致,故在加工时要充分考虑因基准不重合而造成的误差,必要时可考虑变更定位基准。

⏹ 2.缸体加工过程中应遵循原则:⏹遵循先面后孔、粗加工和精加工分开的原则。

1)首先从大表面上切除多余的加工层,以保证精加工后的变形量很小;2)容易发现零件内部缺陷的工序应安排在前面;3)把各个深油孔尽可能的安排在较前面的工序,以免因较大的内应力而影响后续的精加工工序;4)正确的安排密封试验、压装、清洗检验等非加工工序。

五、481铸铝缸体线介绍 (一).平面布置:⏹(二).生产线特点:⏹德国CROSS HULLER公司总承包,主要由18台SPECHT500W加工中心,2台清洗机、2台装配机、一台拧紧机、2台试漏机、1台最终测量机组成柔性生产线,一期纲领双班120000台,混流生产1.6L、1.9L(D)、2.0L三种产品,二期纲领双班200000台,混流生产1.3L(D)、1.6L、1.9L(D)、2.0L四种产品。

⏹整条生产线实行全自动上下料,加工中心采用加工岛方式,清洗机等辅机采用串联滚道对接方式,⏹其中加工中心采用行架机械手上下料,其它辅机采用抬起步伐或滚动输送,生产线操作工人只完成一些手工装配和设备操作工作。

⏹每一个工序都有一个独立的集中冷却系统,操作、维护方便,便于保证产品质量。

⏹整条生产线占地面积2900m2,在线布置三座标测量机,SPC检查台,现场办公室等设施。

⏹(三).工艺流程:⏹OP10:毛坯上线打号⏹OP20:铣两端面,粗镗曲轴半圆孔,铣轴承座两侧面,钻主油道,钻、铰后端面加工定位销孔⏹OP30:粗铣顶/底面,粗镗缸孔,钻水套冷却孔,加工底面各孔,精铣底面,钻曲轴润滑孔。

⏹OP40:铣进、排气面和水泵面,加工曲轴通风孔、进、排气面各孔,粗镗水泵孔,⏹OP50:加工顶面各孔,底面主轴承安装孔攻丝,主油道孔攻丝,铣锁片槽、止推面,精加工水泵孔⏹OP80:中间清洗⏹OP90:油道、水套试漏→OP80:框架装配、螺栓拧紧⏹(三).工艺流程:⏹OP100:框架装配、螺栓拧紧⏹OP110:加工前、后端面各孔,钻、铰6个定位销孔⏹OP115:销孔吹净和定位销装配⏹OP120:精铣两端面,半精、精镗曲轴孔,精铣前后油封面,半精、精镗缸孔,精铣顶面⏹OP140:粗珩、精珩缸孔⏹OP150/160:最终清洗和高压去毛刺⏹OP170/180:涂胶、压堵盖、曲轴箱试漏⏹OP190:最终检查并分级打印⏹OP200:外观检查、工件下线⏹(四).各机床主要技术要求及特点:1.SPECHT 500W型加工中心(德国CROSS HULLER公司)⏹床身为整体焊接结构,排屑通道与床身连为一体,侧排屑⏹四轴行程:X=630 Y=630 Z=630 W=900⏹快进:Y和W轴60m/min,X轴和Z轴75m/min,B轴40rpm⏹最高转速:16000RPM⏹刀柄:HSK A 63/100⏹激光式刀具折断检测⏹各轴都采用了和线形位置增量测量系统,采用全封环控制,位置精度:0.01⏹主轴采用无接触式封闭系统,带内冷。

⏹该机型主要针对于柔性敏捷生产线开发的,比普通的加工中心更适合大批量生产。

2.珩磨机(德国GEHRING公司)最大珩磨直径φ90,液压司服驱动;行程范围10-600,主轴转速100-300可调,主轴直径φ60;自动中央润滑,冷却液温度控制,电柜采用循环水冷却。

6工位4轴珩磨机,二期增加2个工位,4根主轴,具有在线自动检测装置,通过标准环规进行自动校零,带有自动形状修正珩磨控制,带有SPC程序对孔径进行统计分析。

3.拧紧机拧紧头BOSTH焊接床身,多工位通过式设备,人工借助装配装置进行定位销和框架装配,手工安放螺栓,20头两工位自动拧紧。

电气安全门符合事故预防规范。

4.清洗机(法国HAFROY公司)⏹1) 中间清洗:射流清洗、定位清洗、高速吹干、气刀和真空干燥四个工位,清洗温度为45℃。

⏹2) 最终清洗:机械人高压去毛刺(400-600bar)、射流清洗、高速吹干、气刀和真空干燥,高压清洗工位带有冷却工位,噪音可以控制在80分贝,采用两级过滤,最终过滤精度50μ。

5.试漏机(德国ELWEMA公司)试漏仪采用法国ATEQ F520,通过式,多工位,油道、水套都进行试漏,通过更换试漏夹具实现柔性,封堵头同底座一起能够整个从机床上拆下,换上新的。

一个工人替换一个封堵头需要约15分钟(每一台试漏机),水套和油道的水下目视检查装置,装卸工作手动进行。

6.涂胶压装机(德国ELWEMA公司)为三工位、半自动涂胶和压装设备。

在一圆台,手动旋转工件,利用带有剂量阀涂胶器手动涂胶,压装碗形塞为手动上料至压头上,工件自动压装,设置了双手确认开关(光电保护不知道带不带)。

对于压装直径的变化,通过更换压头和增加料仓来实现。

7.定位销装配机(德国ELWEMA公司)焊接床身,单工位装配机,具有销孔鼓风和抽气装置,人工将销孔安放在销钉库上,并具有数量控制器,自动上料,用单头分别压装。

电气安全门符合事故预防规范。

8.最终测量机⏹全自动通过式设计, 包括自动上料输送滚道, 上料预置工位,测量工位(同时测量缸孔和曲轴孔, 全自动标定工位, 自动分组打标记工位, 自动下料输送滚道, 不合格品自动分选道。