小型天然气液化工艺的选择

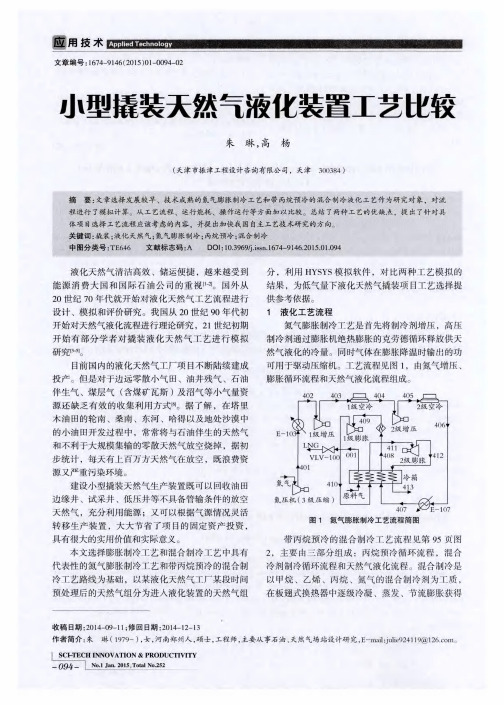

- 格式:doc

- 大小:29.50 KB

- 文档页数:3

天然气液化制冷工艺比较与选择研究作者:刘玉俊来源:《科学与财富》2018年第06期摘要:随着社会的不断进步与发展,我国居民的收入与生活质量也得到了提高,城市居民对天然气的需求也日益增加,这也推动了我国天然气液化制冷工艺的迅速发展。

本文主要通过描述天然气液化制冷工艺的三种方法,对比其优缺点,以期能让相关工作者在实践运用过程当中,科学合理地选择适合的天然气液化制冷工艺方式,提高效率降低成本。

关键词:液化制冷工艺;比较;选择;研究现如今,绝大多数的城市企业投资者已经陆续在投资建设天然气工厂,据调查研究得出,目前各大天然气厂用得频繁的天然气液化制冷工艺主要有阶式制冷、混合式制冷、膨胀制冷等三种工艺方法。

本文基于这三种天然气液化制冷工艺进行研究比较,为天然气相关工作者提供合适的选择建议。

一、天然气液化工艺技术的比较针对天然气液化工艺技术所常用的三种方法,本文对以下三种典型工艺进行优缺点分析比较:(一)阶式制冷阶式制冷顾名思义,主要流程是按照三级阶段独立式循环机械组成。

所以它也有一个别称,叫级联式制冷。

该工艺的原理是通过控制每一种制冷液化的温度对天然气进行节流达到制冷降温的目的,技术支持使用的是基础负荷型天然气液化装置系统。

该工艺主要有以下优势:其能量消耗率偏低,制热的效率比较高,因为它的制冷剂是不需要进行配比的,所以整个系统具有独立的特性,比较方便调节,同时它的技术设备也是完全成熟的。

该工艺主要有以下缺点:在制冷的过程当中,及其控制系统具有复杂性,工艺的流程具有繁冗性,所以前期投资的成本非常高,这也给后期的操作和维护带来了困难。

(二)混合式制冷混合式制冷的工艺是在阶式制冷工艺的基础上演变精简而研发出来的,主要会运用到 C1-C5 的碳氢化合物以及氮气等五种以上的多种成分组分的制冷剂混合而成,并以此作为基础,借助重组分进行冷凝,再借助轻组分进行分阶节流和液化,循环对天然气中所对应到的重分组以及轻分组混合进行冷凝,从而达到制冷目的。

天然气液化项目技术比较天然气液化工厂的工艺过程基本包括预处理(净化)、液化、储存、装车及辅助系统等,主要工艺流程包括天然气净化、液化和分离工艺。

1.1天然气净化工艺选择作为原料气的天然气,在进行液化前必须对其进行彻底净化。

即除去原料气中的酸性气体、水分和杂质,如H2S、CO2、H2O、Hg和芳香烃等,以免它们在低温下冻结而堵塞、腐蚀设备和管道。

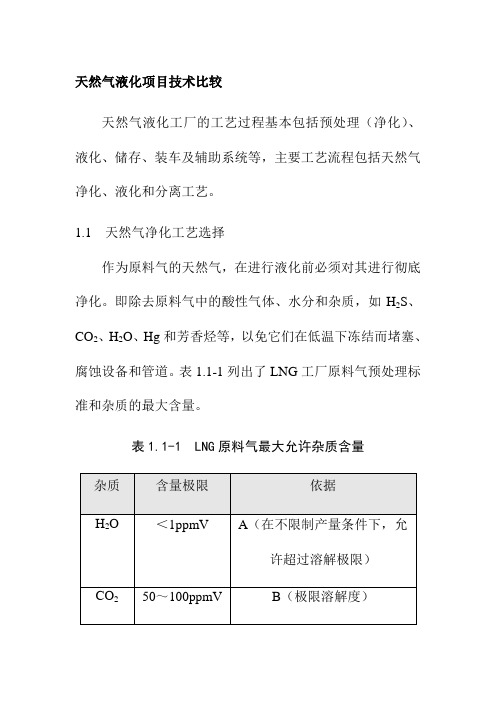

表1.1-1列出了LNG工厂原料气预处理标准和杂质的最大含量。

表1.1-1 LNG原料气最大允许杂质含量从原料气数据来看,原料气中水、CO2、Hg和芳香烃的含量均超标,必须进行净化。

A)脱CO2工艺选择天然气中含有的H2S和CO2统称为酸性气体,它们的存在会造成金属腐蚀并污染环境。

此外,CO2含量过高,会降低天然气的热值。

因此,必须严格控制天然气中酸性组分的含量,以达到工艺和产品质量的要求。

用于天然气脱除酸气的方法有溶剂吸收法、物理吸收法、氧化还原法和分子筛吸附法。

目前普遍公认和广泛应用的溶剂吸收法。

它是以可逆的化学反应为基础,以碱性溶剂为吸收剂的脱硫方法,溶剂与原料气中的酸组分(主要是CO2)反应而生成化合物;吸收了酸气的富液在升高温度、降低压力的条件下又能分解而放出酸气,从而实现溶剂的再生利用。

溶剂吸收法所用溶剂一般为烷醇胺类,主要有一乙醇胺(MEA)、二乙醇胺(DEA)、二异丙醇胺(DIPA)、甲基二乙醇胺(MDEA)等。

本方案从适用性和经济性的角度考虑,选择甲基二乙醇胺(MDEA)作为脱除酸性气体的溶剂。

MDEA(N-Methyldiethanolamine)即N-甲基二乙醇胺,分子式为CH3-N(CH2CH2OH)2,分子量119.2,沸点246~248℃,闪点260℃,凝固点-21℃,汽化潜热519.16kJ/kg,能与水和醇混溶,微溶于醚。

在一定条件下,对二氧化碳等酸性气体有很强的吸收能力,而且反应热小,解吸温度低,化学性质稳定,无毒而不降解。

天然气液化工艺流程分析及其优选天然气是重要的民生物资,在实际对接市场的过程中往往以液化气的形式而存在。

不同的液化装置在效率、能耗等方面存在一定的差异,故而做好其流程分析与优选对后续具体的工作体系构建与相关的工程建设具有积极意义。

文章以此为切入点在系统探究流程的基础上对不同工艺的特征进行总结,旨在为具体的优选提供必要基础。

标签:天然气;液化工艺;流程分析;工艺优选天然气是重要的清洁能源物质,对人民的生活与生产具有决定性作用。

在实际的运行过程中,往往通过液化技术来做到对天然气的提纯与压缩,进而帮助其更好的参与运输、销售及应用。

在实际的工艺流程中,其大致可以分为如下三个环节,即提纯、液化、分装。

其中提纯与液化为主要的质量控制过程。

而从实践经验来看,不同的工艺选择往往决定于相关液化流程的实际产能、成本规划等,也各自具有不同的特征。

根据企业的实际情况进行合规的优选能够有效的形成对生产成本的控制、对生产质量的控制以及对设备效能的提升。

本文以此为研究目的,对相关流程工艺进行分析,并探究不同模式下的优劣,旨在为后续的优选提供决策参考。

1 天然气液化工艺优化原则分析天然气液化工艺是天然气生产与输送的关键,该环节也是运输与销售过程中的主要耗能环节,并对安全生产有着较高的要求。

在此基础上,现阶段针对其工艺流程的设计与优化成为了研究的重点。

按照现行不同的工艺流程其安全系数、操作难度、设备场地、设备成本、工艺运维均存在较大的不同。

探究各类工艺与设备的原理与工况不同是形成有效选择与工艺优化的基础。

在实际的设计与应用过程中工艺优化应该本着如下原则来进行:一是需要保障工艺的合规性:所谓的合规性主要是指工艺的设计需要符合相关的科学事实以及现阶段的技术特征。

尤其是在天然气液化的过程中由于对生产安全具有较高的要求,更是对其技术的成熟程度有着较高的要求,通过实验工艺以及试运行工艺的方式来确定新型技术的稳定性与参数是一种可行模式,而不能贸然的大范围引入并不成熟的相关技术,以免形成安全生产事故;二是需要保障工艺的适应性:所谓的适应性主要是指不同的天然气液化工艺流程需要根据天然气的原料气特性来进行规划。

天然气液化工艺流程方案选择优化液化厂的工艺系统主要包括净化工艺系统、液化工艺系统和存储系统。

工艺优化主要体现在:液化中制冷方式的优化和储存方式的优化。

一、液化制冷方式的选择:天然气液化为低温过程。

天然气液化所需冷量是靠外加制冷循环来提供,配备的制冷系统就是要使得换热器达到最小的冷、热流之温差,并因此获得极高的制冷效率。

天然气液化的制冷系统已非常成熟,常用的工艺有:阶式制冷循环、混合冷剂制冷循环、膨胀机制冷循环。

1、阶式制冷循环阶式制冷循环1939 年首先应用于液化天然气产品,装于美国的Cleveland,采用NH3、C2H4为第一、第二级制冷剂。

经典阶式制冷循环由三个独立的制冷系统组成。

级联式液化流程图第一级采用丙烷做制冷剂,经过净化的天然气在丙烷冷却器中冷却到-35~-40℃,分离出戊烷以上的重烃后进入第二级冷却。

由丙烷冷却器中蒸发出来的丙烷气体经压缩机增压,水冷却器冷却后重新液化,并循环到丙烷冷却器。

第二级采用乙烯做制冷剂,天然气在第二级中被冷却到-80~-100℃,并被液化后进入第三级冷却。

第三级采用甲烷做制冷剂,液化天然气在甲烷冷却器中被过冷到-150~-160℃,然后通过节流阀降压,温度降到-162℃后,用泵输送到LNG 贮槽。

甲烷冷却器中蒸发出来的气体经增压、水冷后,在丙烷冷却器中冷却、在乙烯冷却器中液化后,循环到甲烷冷却器。

经典阶式制冷循环,包含几个相对独立、相互串联的冷却阶段,由于制冷剂一般使用多级压缩机压缩,因而在每个冷却阶段中,制冷剂可在几个压力下蒸发,分成几个温度等级冷却天然气,各个压力下蒸发的制冷剂进入相应的压缩机级压缩。

各冷却阶段仅制冷剂不同,操作过程基本相似。

从发展来看,最初兴建LNG 装置时就用阶式制冷循环的着眼点是:能耗最低,技术成熟,无需改变即可移植用于LNG 生产。

随着发展要求而陆续兴建新的LNG 装置,这时经典的阶式制冷循环就暴露出它固有的缺点:1)经典的阶式制冷循环由三个独立的丙烷、乙烯、甲烷制冷循环复迭而成。

国内小型天然气液化装置及流程张刘樯(西南石油大学)周迎(中国石油集团工程设计有限责任公司西南分公司)师凌冰(中国石油西南油气田分公司川中油气矿广安作业区) 摘要:介绍国内天然气液化的研究现状,总结国内现有的小型天然气液化装置,每一套液化装置的工艺流程,并从深冷技术方面侧重对每套装置的特点进行了分析。

按制冷方式不同,国内小型天然气液化装置的液化流程分为三类:级联式液化流程;混合制冷剂液化流程,包括开式、闭式和丙烷预冷;带膨胀机液化流程,包括天然气膨胀、氮气膨胀等。

选择L N G 液化流程类型,必须根据具体的设计要求和外围条件进行综合考虑,即对不同液化流程的投资成本、比功耗、运行要求以及灵活性进行全面对比,因地制宜,才能最终决定采用何种液化流程。

关键词:天然气液化;小型装置;制冷;流程1 引言随着我国天然气工业的发展,国内对天然气液化装置及流程的研究也越来越多。

由于我国天然气资源分布的特点以及我国能源的使用情况,目前我国对L N G 液化装置的研究主要以小型L N G 液化装置为目标。

2 装置及流程简介(1)四川天然气液化装置[1]。

由中国科学院北京科阳气体液化技术联合公司与四川省绵阳市科阳低温设备公司合作研制的300L/h 天然气液化装置,是用LNG 作为工业和民用气调峰和以气代油的示范工程。

该装置于1992年建成,流程如图1所示。

高压气体经图1 四川天然气液化装置流程换热器E01预冷,并分离掉重烃。

然后,一部分气体进入膨胀机膨胀降温,进入E02换热器,冷却需液化的天然气。

未进入膨胀机的天然气经过换热器E02冷却,节流降温后进入L N G 储罐储存。

对自蒸发的L N G 进行冷量回收后进入管网。

该装置以天然气为制冷工质,以气体轴承透平膨胀机为主要制冷部件,利用输配气管线进出口(从进口到调压站出口)两端的压差能来实现制冷。

其主要特点有:①充分利用天然气本身的压力能,在运行过程中除极少的仪表用电外,几乎不消耗电能;②不用压缩机及辅助系统,节省了设备投资;③采用体积小、重量轻、效率高、能长期可靠运行的气体轴承透平膨胀机。

天然气液化的方法天然气液化技术是一种能够将天然气从气态转化成液态的过程。

天然气液化的主要目的是将天然气制成便于储藏、运输和使用的LNG(液化天然气),这是天然气经济价值的重要组成部分。

这种技术需要使用一些特殊的设备和技术来使气态的天然气转化成液态。

天然气液化的方法主要有以下几种:1. 常压液化法该方法是将天然气通过冷却降温至其沸点以下的温度而得到液化天然气,在常压下进行液化。

由于常压液化法的工艺流程简单,操作方便,因此应用范围广泛。

常见的常压液化设施包括直接液化设施和间接液化设施。

直接液化设施是将天然气和冷却介质混合后一起经过液化器液化,并进一步提高液化效率。

间接液化设施则利用一些介质或者化学物质的化学反应所释放的冷却热来进行液化。

2. 差压液化法该方法是在一个密闭的容器内将天然气通过压缩和减压,来使其液化并进一步减小气体分子之间的距离,从而液化天然气。

在差压液化法中,压缩和减压过程需要通过复杂的连锁反应进行。

该方法适用于液化天然气的大规模生产和集输。

3. 浸入式液化法该方法是将天然气注入一定比例的水和烃类液体中,经过调节温度和压力来使天然气逐渐溶解,最终化为液态。

在浸入式液化的过程中,需要将天然气经过首要处理工艺来减小含硫、含氮等化合物的含量,从而确保液化天然气的质量和纯度。

浸入式液化法的设备和工艺复杂,但在低温液化等领域有着广泛的应用。

4. 多组分液化法该方法是利用多组分混合物内部分子之间相互吸附和吸引力相斥等特点,通过对天然气组分分离并调节压力和温度,来使天然气液化。

多组分液化法广泛应用于天然气的深度加工和提纯等领域,包括热力液化、闪蒸液化和膜分离液化等液化技术。

总之,天然气液化技术是一项基础性、独特的技术,准确把握液化技术的应用和发展趋势,能够实现天然气的经济利用和高效运输,进一步促进天然气行业的快速发展和成熟。

小型天然气液化工艺的选择

青岛环能设备科技有限公司

一、背景

随着国内LNG市场的日益成熟,国内掀起了一个LNG液化厂工厂建设的热潮,国内的一些深冷技术公司也逐步的打破了国外LNG

液化技术的封锁,从无到有、从小到大,从天然气膨胀制LNG技术,到氮气膨胀制冷做LNG技术,再到MRC工艺逐步被突破,目前国内出现了一个国内、国外工艺共存、各种流程共存的局面。

二、国内LNG发展历史

中国最早的一套上规模LNG装置是上海天然气管网公司建设的一套用于调峰站,装置的液化能力为15万方/天然气,每年运行6个月,将夏季多余的天然气液化,储存于一个10000方的常压储罐中,当冬季用气高峰时,则将LNG储罐中的LNG气化,为城市管网供气,工厂引进法国索菲的技术,采用制冷工艺为MRC工艺,主要的制冷剂有甲烷、乙烷、丙烷、异戊烷、氮气等五种冷剂。

中国第一套基地负荷型天然气液化工艺当属中原油田的15万方/天的天然气液化工厂,依然是引进法国索菲的复叠式制冷工艺,整个工艺由乙烯循环、丙烷循环、甲烷循环制冷循环组成,整个装置的液化率不高。

是国内最早的基地负荷型天然气液化工厂。

国内的第一套MRC基地负荷型制冷工厂为新疆广汇液化天然气发展有限公,该装置2004年投产,装置采用LINDE公司的MRC制冷工艺,冷箱采用了绕管式换热器,产能为150万方/天,装置建设3

万方LNG储罐,在很长一段时间是国内最大的LNG工厂,从陕西安塞200万方建成之后,国内第一才被突破。

这套装置时目前稳定运行最长的一套MRC制冷装置,为国内MRC工艺的发展积累了大量的经验,同时也培养了一大批的LNG方面的人才。

国内最早一套完全采用国内技术的LNG工厂为泰安深燃15万方/天的液化天然气项目,公司的业主为深圳燃气,技术采用了中国科学院理化技术研究所,杭州福斯达为项目总包方。

此套装置开建于2007年的6月8日,投产于2008年3月8日,历时将近一年。

项目采用的氮气膨胀制冷工艺,此套装置建成后,就拉开了国产LNG技术的序幕。

国产第一套MRC工艺的液化工厂是由成都深冷气体液化技术有限公司突破的,在山西沁水建成,业主为港华燃气,设计产能为25万方/天,而后国内就有了自己的MRC工艺。

三、国内LNG技术发展的状况

目前国内LNG装置采用的技术基本格局为:建成装置中,产能在100万方/天的液化工艺主要是国外工艺,主要采用MRC工艺,代表工艺有B&V工艺,此公司多和康泰斯合作。

30万方目前多采用国内技术,工艺存在MRC于膨胀工艺共存,前期多采用膨胀工艺,后期多采用MRC工艺。

15万方及以下多采用膨胀工艺,但是也存在部分采用了MRC工艺,但是普遍存在冷剂泄漏量大的问题。

面对着目前的这种市场格局,采用国内技术还是国外技术,采用MRC工艺,还是采用氮气膨胀工艺呢?目前众说纷纭:

本人通过多套LNG装置的设计和调试有如下的心得与大家分享:5-25万方/天采用膨胀工艺比较合适

30万方以上可采用MRC工艺

小型的天然气处理量采用MRC工艺的话,制冷采用活塞式压缩机,存在泄漏量比较大,混合冷剂的损失量比较大的问题。

冷剂配比计较繁琐,如果冷剂配置不好,能耗低的优势不明显。

在实际运行的过程中,非常少的装置运行冷剂配比能达到设计值。

所以能耗优势就不是非常明显。

设计难度比较大,目前只有少数的公司能够进行准确的设计。

氮膨胀工艺设备制造难度比较下,并且冷箱换热器制造技术成熟,技术风险比较小。

人员的操作水平要求高,故障率高。