汽车主减速器传动比优化

- 格式:doc

- 大小:214.50 KB

- 文档页数:15

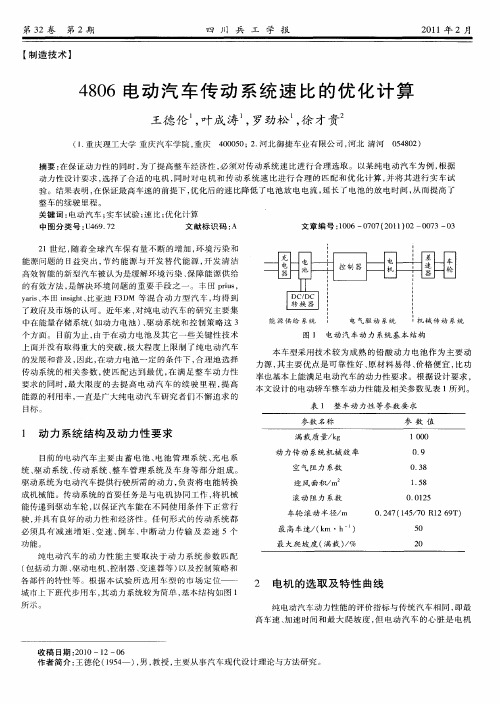

自动变速器效率及主减速比优化对整车性能影响研究代立宏; 胡昌才; 胡鹏【期刊名称】《《汽车实用技术》》【年(卷),期】2019(000)015【总页数】3页(P35-37)【关键词】8档自动变速箱; 变速箱效率; 精细化标定; 整车性能【作者】代立宏; 胡昌才; 胡鹏【作者单位】奇瑞商用车有限公司安徽芜湖 241009【正文语种】中文【中图分类】U469.11概述在日益火爆的汽车市场,由于自动变速器具有消除驾驶技术差异,操作方便的特点,所以搭载自动变速器的车辆在激烈的市场竞争中占有很大市场份额[1]。

自动变速箱技术有电控机械式自动变速箱(AMT)、液力自动变速箱(AT)、无级自动变速箱(CVT)、双离合自动变速箱(DCT)等自动变速箱。

由于AT 技术相对成熟,改善AT 的燃油经济性成为变速箱制造厂家提高竞争力的关键。

增加AT 的档位是燃油经济性的途径之一,因此,自动变速箱从最开始的4AT逐渐发展到6AT、7AT,直到最新推出的8AT。

由于8AT 挡位多、提速快且省油的特点,因此有更为乐观的市场前景。

文献[2~4]对优化变速箱内部结构改善效率进行详细研究;文献[1,5~7]对变速箱效率改善及对整车影响做了较多研究,对整车厂具有理论指导。

本文基于某款乘用车8AT 变速箱,针对实际开发中动力性和经济性满足不了设定目标,进行变速箱硬件效率提升、精细化标定及主减速比优化三个维度开展工作,最终动力性经济性指标均完成并优于设定目标,具有指导意义。

1 实验部分1.1 整车关键参数以8 档自动变速箱为主要研究对象,如表所示,通过优化效率,精细化标定及主减速比优化,测试上述优化方案在一款SUV 乘用车上动力学、经济性的效果。

该整车关键参数见表1 所示。

表1 整车关键参数?1.2 变速箱硬件效率提升方案方案1 是采用低排量油泵,措施有降低电磁阀泄漏和优化系统润滑。

原油泵17cc,降低至14cc 和12cc 两种方案进行验证,排量降低可降低泵的拖拽扭矩,从而提高变速器整机效率。

轿车变速器主减速从动齿轮制造工艺优化主减速齿轮是轿车变速器一对重要的齿轮,在总成工作过程中长期啮合,通常精度要求较高;其中的从动齿轮由于结构原因,热处理变形比较大,同时其工作精度又受到与差速器壳体之间装配精度的影响。

本文针对主减从动齿轮原有制造工艺存在的问题,提出了工艺优化方案,通过热变形控制、装配铆接以及磨齿的试验验证,确定了该工艺方案的可行性,实现了工作精度的大幅度提升,并减少加工工序,降低生产成本;其工艺控制指标可以直接应用于生产控制。

一款自主开发变速器采用横置式结构,差速器壳体总成部件集成于变速器之中。

差速器壳体总成由差速器壳体和主减速从动齿轮两个零件铆接而成,两者之间的配合关系为过盈配合。

总成部件的实际工作精度为铆接之后的齿轮精度,且各项精度指标按6级(GB 10095)统一要求,精度要求较为严格。

一方面,从动齿轮零件本身由于结构原因容易产生较大的热处理变形;另一方面,从动齿轮在与差速器壳体铆接时齿轮精度会有一定损失,故依原有的将两个零件均加工至成品状态最后铆接的工艺难以保证齿轮的工作精度。

本文通过一系列的精度分析及热变形和铆接磨齿试验对主减速从动齿轮的制造工艺进行了优化,达到了保证精度的同时降低成本的效果。

意大利瑟肯PAC渗碳防渗涂料(涂远:************、153****0013)01从动齿轮制造工艺分析主减速从动齿轮的原制造工艺为先将齿轮加工至成品状态,再与差速器壳体零件进行装配铆接,经过对各项齿轮精度的检测,发现即使铆接前齿轮精度可以达到图纸要求,但由于铆接造成的齿轮精度损失,仍会导致总成部件齿轮工作精度超差,如图1所示。

图1 原有工艺铆接精度损失这种磨齿之后铆接的工艺不仅铆接过程中的精度损失难以控制,而且由于磨齿的定位装夹需求,从动齿轮的内孔和端面必须进行热后硬加工,这也造成了制造成本的增加。

针对这两个问题,本文提岀从动齿轮热后不机加,直接与差速器壳体铆接,再进行磨齿加工的工艺。

汽车传动系统技术的性能调优汽车传动系统是汽车的重要组成部分,对于汽车性能的提升和驾驶体验的改善起着至关重要的作用。

在现代汽车工业中,为了追求更高的性能和更好的燃油经济性,对汽车传动系统进行性能调优已经成为一项不可或缺的工作。

性能调优旨在优化汽车传动系统的各个方面,包括提高动力输出、提升燃油经济性、改善换挡平顺性等。

下面将从三个方面介绍汽车传动系统技术的性能调优。

提高动力输出是汽车传动系统性能调优的一个重要目标。

为了实现更高的动力输出,可以通过多种方式进行调整。

首先是优化发动机和变速器之间的匹配程度,确保发动机能够在最佳转速范围内工作,从而提供最大的动力输出。

还可以通过改变齿轮比来调整动力输出的特性,例如增大低速齿轮比,以提供更强的起步动力。

采用先进的涡轮增压技术、进口增压器及增压比的改变等方式,可以显著提高发动机的动力输出。

提升燃油经济性也是汽车传动系统性能调优的重点。

在现代社会,环保和能源效率已经成为汽车发展的重要方向。

汽车厂商和工程师们致力于不断研发新的技术,以减少燃油消耗并降低尾气排放。

为了实现更好的燃油经济性,可以采用多种技术手段。

例如,通过优化换挡逻辑和控制策略,使得变速器能够更加智能地选择适合当前驾驶状态的挡位,以最小化燃油消耗。

还可以使用轻量化材料来减少汽车整体重量,减少发动机的负荷,从而提高燃油经济性。

优化空气动力学设计和减少滚动阻力,也可以降低汽车的空气阻力,进而提升燃油经济性。

改善换挡平顺性也是汽车传动系统性能调优的一个重要方面。

汽车的换挡平顺性对于驾驶者的体验和操控感觉至关重要。

一个平顺的换挡过程可以提升驾驶者的舒适感,并减少传动部件的磨损。

为了达到更好的换挡平顺性,可以通过优化变速器的结构和控制系统来实现。

例如,使用更高品质的离合器和变速器组件,可以减少部件之间的摩擦和冲击,进而提升换挡平顺性。

采用先进的电子控制系统,可以更精准地控制变速器的换挡时机和速度,以实现更加平滑的换档过程。

1机械传动汽车动力传动系统参数的优化通常包括发动机性能指标的优选,机械变速器传动比的优化和驱动桥速比的优化,以下分别阐述。

7.1汽车发动机性能指标的优选方法 在汽车设计中,发动机的初选通常有两种方法:一种是从保持预期的最高车速初步选择发动机应有功率来选择的,发动机功率应大体上等于且不小于以最高车速行驶时行驶阻力功率之和;一种是根据现有的汽车统计数据初步估计汽车比功率来确定发动机应有的功率。

在初步选定发动机功率之后,还需要进一步分析计算汽车动力性和燃料经济性,最终确定发动机性能指标(如发动机最大转矩,最大转矩点转速等)。

通常在给定汽车底盘参数、整车性能要求(如最大爬坡度max i ,最高车速m ax V ,正常行驶车速下百公里油耗Q ,原地起步加速时间t 等),以及车辆经常运行工况条件下,就可以选择发动机的最大转矩T emax ,及其转矩n M ,最大功率max e P 及其转速P n ,发动机最低油耗率min e g 和发动机排量h V 。

在优选发动机时常常遇到两种情况:一种情况是有几个类型的发动机可供选择,在整车底盘参数和车辆经常行驶工况条件确定时,这属于车辆动力传动系合理匹配问题,可用汽车动力传动系统最优匹配评价指标来处理。

第二种情况是根据整车性能要求和汽车经常行驶工况条件来对发动机性能提出要求,作为发动机选型或设计的依据,而这时发动机性能是未知的。

对于计划研制或未知性能特性指标的发动机性能可看作为发动机设计参数和运行参数的函数,此时,外特性和单位小时燃油消耗率可利用表示发动机的简化模型。

优选汽车发动机参数的方法: (1) 目标函数F (x )目标函数为汽车行驶的能量效率最高。

(2) 设计变量X],,,,[max h M p e em V n n P T X(3) 约束条件1) 发动机性能指标的要求 发动机转矩适应性要求:3.1/1.1≤≤P em T T转矩适应性系数也可参考同级发动机试验值选取。

汽车动力传动系统参数的优化方法(读书报告)大三我们学习了汽车构造,汽车理论。

大四我们又学习了汽车设计和汽车与交通专题等课程。

上面介绍了很多关于汽车动力传动系统参数的设计方法,设计原则,优化方法和一些基本概念。

最近我有查阅了有关资料,对汽车动力传动系统参数又有了进一步的了解,下面我就汽车动力传动系统以及其参数的优化方法作一些系统的概括。

一汽车动力传动系统的概念及其作用汽车发动机与驱动轮之间的动力传递装置称为汽车的传动系。

它应保证汽车具有在各种行驶条件下所必需的牵引力、车速,以及保证牵引力与车速之间协调变化等功能,使汽车具有良好的动力性和燃油经济性;还应保证汽车能倒车,以及左、右驱动轮能适应差速要求,并使动力传递能格局需要而平稳地结合或彻底、迅速地分离。

二汽车动力传动系统的组成及其布置形式传动系包括离合器、变速器、传动轴、主减速器、差速器及半轴等部分。

汽车传动系的组成和布置形式是随发动机的类型、安装位置,以及汽车用途的不同而变化的。

例如,越野车多采用四轮驱动,则在它的传动系中就增加了分动器等总成。

而对于前置前驱的车辆,它的传动系中就没有传动轴等装置。

传动系的布置型式机械式传动系常见布置型式主要与发动机的位置及汽车的驱动形式有关。

三汽车传动系统的分类1.机械式传动系机械式传动系结构简单、工作可靠,在各类汽车上得到广泛的应用。

其基本组成情况和工作原理:发动机的动力经离合器1、变速器2、万向节3、传动轴8、主减速器7、差速器5、半轴6传给后面的驱动轮。

并与发动机配合,保证汽车在不同条件下能正常行驶。

为了适应汽车行驶的不同要求,传动系应具有减速增扭、变速、使汽车倒退、中断动力传递、使两侧驱动轮差速旋转等具体作用。

2.液力传动系统液力传动系组合运用液力和机械来传递动力。

在汽车上,液力传动一般指液传动,即以液体为传动介质,利用液体在主动元件和从动元件之间循环流动过程中动能的变化来传递动力。

动液传动装置有液力偶合器和液力变矩器两种。

纯电动汽车传动系统传动比的优化李曼;陈敬渊;孙悦超;廖聪【摘要】针对纯电动汽车传动系统传动比进行优化设计,建立了以最小加速时间和最小能量消耗率为目标的多目标函数,并考虑爬坡、起步、高档利用率等条件约束.结合粒子群算法,运用Matlab编程与仿真,结果表明:该纯电动汽车传动系统传动比的优化模型是合理的,即提高了电动汽车的动力性,同时也降低了其能量消耗.【期刊名称】《湛江师范学院学报》【年(卷),期】2015(036)006【总页数】7页(P74-80)【关键词】传动比;优化模型;Matlab;仿真【作者】李曼;陈敬渊;孙悦超;廖聪【作者单位】岭南师范学院,机电研究所,广东湛江524048;岭南师范学院,机电研究所,广东湛江524048;岭南师范学院,机电研究所,广东湛江524048;岭南师范学院,机电研究所,广东湛江524048【正文语种】中文【中图分类】U463.21随着社会的发展和科学的进步,汽车能源消耗问题逐渐受到重视.研究结果表明:针对多种新能源汽车的比较分析,纯电动汽车是最理想的新能源汽车.纯电动汽车利用电力驱动,实现了“零排放,零污染”,但行驶里程短,且其动力源——蓄电池在能量密度、使用寿命等方面还不是很理想.故在确定蓄电池、电机等参数的基础上,如何对传动系统传动比优化,以使纯电动汽车性能得到尽可能的发挥,具有重要的研究意义.1.1 优化目标分析对于纯电动汽车传动系统传动比的优化设计,目前基本原则为:尽量提高经济性的同时,保证动力性.同原燃油汽车的设计标准一致,只是电动汽车要结合电机的特性,满足一定的动力性要求.从目前学者和研究机构对传动比优化的成果来看,传动比优化过程所建立的函数大多为单目标函数或者双目标函数,利用单目标函数很容易顾此失彼,双目标函数相对理想,故文中分别在动力和经济两方面对电动汽车传动系统传动比进行优化,最后结合 matlab软件进行编程和仿真,对优化后的传动系统传动比进行汽车性能方面的验算.1.2 优化函数的建立整个传动系统的传动比的优化是对主减速器传动比、变速器的挡位数以及各挡传动比的优化匹配,以取得最大的动力和最小的能量消耗.故以主减速器传动比 i0和变速器各挡传动比 ig1,ig2,…ign(n为变速器的挡位数)为变量.式中j是1-n的自然数.1.2.1 动力性的优化目标函数汽车的动力性的评价指标有三个,即最高车速、加速时间(通常包括原地起步加速时间和超车加速时间)、最大爬坡度.其中加速时间是一个重要评价指标,并且为了与燃油经济性目标函数的一致性,即对目标函数求最小值.文中选取由某一车速u1加速到另一较高车速u2所需要的最小时间为动力性的优化目标,其函数表示如下:式中:u——电动汽车行驶车速,km/h;un——电动汽车额定转速下对应的车速,km/h;δ——旋转质量换算系数;m——电动汽车质量,kg;f——滚动阻力系数;CD——空气阻力系数;A——电动汽车的迎风面积,m2;Tm——电动机的转矩,N.m;Te——电动机的额定转矩,N.m;ηT——传动系统效率;r——车轮半径,m;n——电动机工作转速,r/min.因此电动汽车动力性的优化目标函数可以表示为加速时间与传动比的函数,即:1.2.2 经济性的优化目标函数纯电动汽车的动力源与燃油汽车的动力源有着本质的区别,其经济性的评价指标包括能量消耗和行驶里程两方面.文中选取电动汽车在一定的工况下,能量消耗率作为经济性的优化目标.汽车的运行工况选取的是欧洲经济委员会低速循环工况,如图 1,该循环工况主要包括匀速过程和加速过程.(1)等速行驶工况在汽车以车速ua等速行驶时,主要所受到的阻力包括空气阻力滚动阻力mgf,故在等速行驶时所需要的功率为:则汽车在时间 t1内所消耗的电机能量为:式中ηe 为电机能效率.由上可知,在整个行驶工况中,存在的等速行驶工况所消耗的电机能量都可通过公式(6),(7)计算得到.而整个工况下等速行驶所消耗的总能量可表示为:匀速行驶工况下的行驶里程为:(2)加速行驶工况汽车在加速行驶时,所受到的阻力主要包括空气阻力滚动阻力 mgf和加速阻力又假设加速工况是从车速 u1在时间 t内加速到车速u2,则对应的加速度将时间 t 分成 n等分,则在第i时刻的速度可表示为:那么在车速为 ui时所消耗的功率为:电动汽车此时所消耗的能量为:整个加速工况所消耗的电机能量为:加速工况下的行驶里程可表示为:最终,计算在整个循环工况下,单位里程能量消耗的公式为:结合公式(4)可看出 E也是关于传动比的函数,记为1.2.3 多目标优化函数的转化对于这种多目标的函数最终要进行转化,形成单一化的目标函数,其转化后的公式可表示为:式中,λ1、λ2分别动力性和经济性加权系数,其值可以根据车型对动力性和经济性的要求,利用模糊数学运算求得.1.3 优化函数的约束条件传动系统传动比的确定除了受汽车性能设计要求决定外,还受到所配电机性能、最高车速要求、最大爬坡度要求等限制,这些限制因素作为传动系统传动比优化时的约束条件.(1)最小传动比的约束汽车最高挡时传动比 ign即为传动系传动比最小时对应的值.受到最高稳定车速umax和电机的最高转速nmax影响时:受到最高车速影响时:式中TPmax为电机在最高转速下的输出扭矩.(2)最大传动比的约束I挡时是传动系统传动比最大时的工作状态,在主减速器传动比确定的基础上,其传动比的大小受到汽车的最大爬坡能力αmax 的限制.式中Tm max 为电机的最大扭矩(N.m).受到最大附着力的限制:(3)传动比分配的约束传动系传动比的分配原则是按等比级数分配,但又考虑汽车经常处于高挡状态行驶,即汽车高挡行驶的时间和里程都远远大于低档,故要对传统的等比级数分配原则进行修正,即相邻两挡位传动比的比值随着挡位数的升高而逐渐降低.设公比为则:1.4 纯电动汽车变速器挡位数的选择根据燃油汽车动力性和经济性的要求,挡位数越多其性能越优,但纯电动汽车的动力源与燃油汽车有着本质的区别,其动力源为电机.而电机具有低速恒转矩高速恒功率的特性,故与电机匹配的变速器的挡位数不易过高.又电机可反转,无需倒挡设置,故纯电动汽车一般取 2-4挡为易.2.1 传动系统传动比的优化计算结合传动系统传动比的优化理论,文中对某一款三挡纯电动汽车的动力传动系统的传动比结合matlab软件进行优化分析.该车的基本参数如表 1.并利用模糊数学运算求得加权系数λ1=1,λ2=0.3.运用粒子群算法,通过Matlab编程对传动系统传动比进行优化计算,得出优化后电动汽车传动比,并与优化前的传动比进行对比,如表2.2.2 性能仿真利用上述的优化结果,运用基于Matlab的 ADVISOR电动汽车仿真软件对优化前后的汽车性能进行仿真分析,如图2,图3.整个仿真过程没有出现警告或异常.针对优化前后的汽车性能结果对比如表 3.从上表中可看出,优化后的性能相对优化前有了很大的改善.其中动力性方面,三种状态下的加速时间平均提高了 5.63%,最大爬坡度提高了 19.02%,最高车速提高了 6.32%.经济性方面,折合成汽油的百公里油耗降低了4.1%.以上对纯电动汽车传动系统传动比的研究,主要是建立了以最小加速时间和最小能量消耗率为目标,综合考虑爬坡、起步、高档利用率等条件约束的优化模型.模型建立后,我们进一步运用某三挡电动汽车的基本参数,结合 Matlab 软件,进行验算与仿真,结果表明:该纯电动汽车传动系统传动比的设计既能提高纯电动汽车的动力性,又能降低其能量消耗.希望该模型能助益于纯电动汽车传动装置的优化匹配研究.【相关文献】[1] 宋柯,章桐.增程式纯电驱动汽车动力系统研究[J].汽车技术, 2011(7): 14-18.[2] 余志生.汽车理论 [M].4版.北京:机械工业出版社, 2006.[3] 姬芬竹,高峰.电动汽车驱动电机和传动系统的参数匹配[J].华南理工大学学报, 2006,34(4):33-37.[4] 刘清虎,郭孔辉.动力参数的选择对纯电动汽车性能的影响[J].湖南大学学报(自然科学版),2003,30(3):62-64.。

摘要汽车主减速器作为汽车驱动桥中重要的传力部件,是汽车最关键的部件之一。

与国外相比,我国的车用减速器开发设计不论在技术上、制造工艺上,还是在成本控制上都存在不小的差距。

主减速器设计的好坏关系到汽车的动力性、经济性以及噪声、寿命等诸多方面。

如何协调好各方关系、合理匹配设计参数,以达到满足使用要求的最优目标,是主减速器设计中最重要的问题。

本文力求改变以往的设计方式,提出针对汽车主减速器整体的最优化设计方法,针对汽车设计中的主减速器参数设计开发计算软件,通过人机交互方式完成主减速器的参数设计,并考虑通过软件进行参数优化(汽车主减速器传动比, 主减速器螺旋锥齿轮结构参数),实现解决复杂计算这一单一功能的目的,实现汽车主减速器参数的最佳匹配,达到充分发挥汽车整体性能、节约能耗、降低成本、提高设计质量和效率。

本文在vb语言程序基础上采用参数优化设计方法对汽车主减速器的齿轮机构进行优化,使寻优过程得到简化,确保可靠地获得全局最优解。

能够缩短主减速器参数设计计算时间、减轻工程技术人员的劳动强度。

关键词:主减速比;锥齿轮;参数优化;计算软件;软件设计ABSTRACTMain reducer drive car in a car, the power transmission components, an important is one of the most key parts of the car. In China compared with foreign countries, the development of design whether vehicle reducer in technology and the manufacturing process, or in the cost control there are considerable disparity. The stand or fall of main reducer design relation to car power, economy and noise, life, and other aspects. How to coordinate all relations, the rational matching design parameters to meet the requirements of the use of optimum target, it is the Lord speed reducer design in the most important question.This paper tries to change in the past, and puts forward the design way of the whole car advocate reducer for optimum design method, the main reducer for automobile design parameter design development calculation software through the man-machine interactive way fulfilling the reducer, and consider the parameter design parameter optimization (by software, Lord car advocate reducer transmission structure parameter of spiral bevel gear reducer to solve the complex calculation and the realization of the purpose of the single function, and to make the Lord, the best matching parameters of speed reducer to give full play to car performance, saving energy consumption, reduce cost, improve the design quality and efficiency. In this paper, based on vb language program using parameters optimization design method for the car advocate reducer, gear mechanism to optimize the optimization process is simplified, ensure reliable to obtain the global optimal solution. Can shorten the main reducer parameter design calculation time, reduce labor intensity of engineering and technical personnel.Keywords: Lord deceleration ratio; Bevel gear; Parameter optimization; Calculation software; Software design目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1课题研究的目的和意义 (1)1.2课题的国内外发展状况 (1)1.2.1国内外机械软件技术的发展状况 (1)1.2.2 国内外基于Visual Basic 6.0的软件在机械方面的发展状况 (3)1.3 课题研究的主要内容及技术路线 (3)第2章汽车主减速器的设计方法 (5)2.1主减速器的结构形式 (5)2.2 基本参数选择与计算载荷的确定 (10)2.3 锥齿轮强度计算 (14)2.4锥齿轮轴承的载荷计算 (16)2.5 锥齿轮的材料及热处理 (17)2.6本章小结 (18)第3章汽车主减速器参数优化软件设计 (20)3.1汽车主减速器参数优化软件编程语言的选择及语言的使用概述 (20)3.1.1汽车主减速器参数优化软件编程语言的选择 (20)3.1.2汽车主减速器参数优化软件编程语言的使用概述 (21)3.2汽车主减速器参数优化软件设计体系 (25)3.2.1汽车主减速器参数优化软件系统运行平台 (25)3.2.2汽车主减速器参数优化软件系统实现功能 (25)3.3汽车主减速器参数优化软件设计 (25)3.4本章小结 (43)第4章汽车主减速器参数优化软件的测试 (44)4.1 汽车主减速器参数优化软件测试概述 (44)4.2汽车主减速器参数优化软件的测试 (44)4.3 本章小结 (57)结论 (58)参考文献 (59)致谢 (60)附录 (61)附录 A 外文文献原文 (61)附录 B 外文文献中文翻译 (63)第1章绪论1.1课题研究的目的和意义汽车问世百余年来,特别是从汽车产品的大批量生产及汽车工业的发展以来,汽车己为世界经济的发展、为人类进入现代生活,产生了无法估量的巨大影响,为人类社会的进步做出了不可磨灭的巨大贡献。

汽车主减速器的优化设计汽车主减速器是汽车传动系统的重要组成部分,它承担着降低转速、增加扭矩以及传递动力的任务。

在追求汽车性能与舒适性的今天,对汽车主减速器进行优化设计显得尤为重要。

本文将围绕汽车主减速器的优化设计展开讨论,旨在提升其动力传输效率、降低噪音以及减少振动。

汽车主减速器位于发动机与变速器之间,主要作用是减速增扭,将发动机的高转速、低扭矩转化为低转速、高扭矩,以便于车辆的行驶与加速。

主减速器还承担着调整动力输出、改变扭矩分布等任务,以确保车辆在不同工况下的平稳行驶。

针对汽车主减速器的优化设计,我们从以下几个方面展开讨论:优化的目标主要包括提高动力传输效率、降低噪音和振动、增加疲劳寿命以及减小外形尺寸等。

为了实现这些目标,我们需要对主减速器的结构设计、材料选择、齿轮参数等进行细致的研究。

通过查阅相关文献和资料,了解主减速器优化设计方面的最新研究成果和技术发展趋势,为后续的优化工作提供理论支持。

通过建立主减速器的数学模型,进行理论研究或数值模拟,以探究主减速器在不同设计方案下的性能表现。

例如,采用有限元分析法对主减速器的结构进行静态和动态分析,以评估其强度、刚度和振动特性。

在理论研究或数值模拟的基础上,结合实际应用情况对主减速器进行优化设计。

例如,通过实验测试调整齿轮参数、结构改进等措施,以达到最优的性能表现。

为了评估主减速器优化设计的效果,我们需要制定一套评价标准。

具体来说,可以从以下几个方面进行评价:动力传输效率:通过对比优化前后的动力输出、扭矩分布等数据,评价主减速器在提高动力传输效率方面的表现。

噪音与振动:采用噪音测试和振动分析等方法,对比优化前后的噪音和振动水平,以评价主减速器在降低噪音和振动方面的效果。

疲劳寿命:通过进行疲劳寿命实验,对比优化前后主减速器的疲劳寿命数据,以评估其耐久性。

外形尺寸与重量:对比优化前后主减速器的外形尺寸和重量数据,以评估其在减小外形尺寸和降低重量方面的优势。

汽车主减速器传动比的优化专业班级:车辆11级2班姓名:韦永亮学号:20111097某轻型货车,发动机型号为492QC-2,车相关数据以下。

发动机的最低转速nmin=600r/min,最高转速nmax=4000r/min。

整车质量2000kg;整车装备质量1800kg总质量3880kg;车轮半径;传动系机械效率nT=;转动阻力系数f=;空气阻力系数*迎风面积CDA=;主减速器传动比i0=;飞轮转动惯量If=;二前轮转动惯量Iw1=;后四轮转动惯量Iw2=;1档2档3档4档5档变速器传动比汽油发动机使用外特征的Tq-n曲线的拟合公式为:Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3.8445*(n/1000)^4.负荷特征曲线拟合公式为:b=B0+B1*Pe+B2*Pe.^2+B3*Pe.^3+B4*Pe.^4.拟合公式中的系数为:N/(r/min)B0B1B2B3B4 8151207161420122603300634033804568怠速油耗Qid=(怠速转速400r/min)。

3.一.建模4.优化变量5.我们主要考虑,在汽车变速器传动比不变的状况下,汽车主减速器传动比对经济性和动6.力性的影响。

因此以主减速器传动比i0作为优化变量。

7.X=i08.目标函数9.针对该货车,主要考虑优化经济性,这样的话要求在必需的动力性条件下,要求最小的燃油耗费,即要求百公里油耗尽可能少。

10.q=minf(X)11.拘束条件(1)最高车速要求maxUa(X)>=100km/h(2)动力性要求最大爬坡度拘束imax(x)>=32.5%(4)最高档动力因数校核二.计算求解计算加快时间nT=0.85;r=0.367;f=0.013;CDA=2.77;If=0.218;Iw1=1.798;Iw2=3.598;L=3.2;a=1.947;hg=0.9;m=3880;g=9.8;G=m*g;ig=[5.56,2.769,1.644,1.00,0.793];nmin=600;nmax=4000; i0=5.43;u=0.377*r*nmax./ig/i0;for i=1:5deta(i)=1+(Iw1+Iw2)/(m*r^2)+(If*(ig(i))^2*i0^2*nT)/(m*r^2);%旋转质量换算系数endua=[6:0.01:100];%最低稳固车速N=length(ua);n=0;Tq=0;Ft=0;inv_a=0;delta=0*ua; Ff=G*f;6公里每小时%数据初始化Fw=CDA*ua.^2/21.15;for i=1:Nk=i;if ua(i)<=u(2)%n=ua(i)*(ig(2)*i0/r)/0.377;以二档起步计算Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3. 8445*(n/1000)^4;Ft=Tq*ig(2)*i0*nT/r;inv_a(i)=(deta(2)*m)/(Ft-Ff-Fw(i));%加快度倒数delta(i)=0.01*inv_a(i)/3.6;%加快时间elseif ua(i)<=u(3)n=ua(i)*(ig(3)*i0/r)/0.377;Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3.8445*(n/1000)^4;Ft=Tq*ig(3)*i0*nT/r;inv_a(i)=(deta(3)*m)/(Ft-Ff-Fw(i));delta(i)=0.01*inv_a(i)/3.6;elseif u a(i)<=u(4)n=ua(i)*(ig(4)*i0/r)/0.377;Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3.8445*(n/1000)^4;Ft=Tq*ig(4)*i0*nT/r;inv_a(i)=(deta(4)*m)/(Ft-Ff-Fw(i));delta(i)=0.01*inv_a(i)/3.6;elsen=ua(i)*(ig(5)*i0/r)/0.377;Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3.8445*(n/1000)^4;Ft=Tq*ig(5)*i0*nT/r;inv_a(i)=(deta(5)*m)/(Ft-Ff-Fw(i));delta(i)=0.01*inv_a(i)/3.6;enda=delta(1:k);%定义矩阵t(i)=sum(a);%乞降endplot(t,ua);axis([0800100]);title('汽车二档原地起步换挡加快时间曲线');xlabel('时间t(s)');ylabel('速度ua(km/h)');[x,y]=ginput(1);disp(x);考虑到该货车的最高车速很难达到100km/h(i0为时不到100km/h)以加快到70公里的时间作为加快时间。

机械传动汽车动力传动系统参数的优化通常包括发动机性能指标的优选,机械变速器传动比的优化和驱动桥速比的优化,以下别离论述。

汽车发动机性能指标的优选方式 在汽车设计中,发动机的初选通常有两种方式:一种是从维持预期的最高车速初步选择发动机应有功率来选择的,发动机功率应大体上等于且不小于以最高车速行驶时行驶阻力功率之和;一种是依照现有的汽车统计数据初步估量汽车比功率来确信发动机应有的功率。

在初步选定发动机功率以后,还需要进一步分析计算汽车动力性和燃料经济性,最终确信发动机性能指标(如发动机最大转矩,最大转矩点转速等)。

通常在给定汽车底盘参数、整车性能要求(如最大爬坡度max i ,最高车速m ax V ,正常行驶车速下百千米油耗Q ,原地起步加速时刻t 等),和车辆常常运行工况条件下,就能够够选择发动机的最大转矩T emax ,及其转矩n M ,最大功率max e P 及其转速P n ,发动机最低油耗率min e g 和发动机排量h V 。

在优选发动机时常常碰到两种情形:一种情形是有几个类型的发动机可供选择,在整车底盘参数和车辆常常行驶工况条件肯按时,这属于车辆动力传动系合理匹配问题,可用汽车动力传动系统最优匹配评判指标来处置。

第二种情形是依照整车性能要求和汽车常常行驶工况条件来对发动机性能提出要求,作为发动机选型或设计的依据,而这时发动机性能是未知的。

关于打算研制或未知性能特性指标的发动机性能可看做为发动机设计参数和运行参数的函数,现在,外特性和单位小时燃油消耗率可利用表示发动机的简化模型。

优选汽车发动机参数的方式: (1) 目标函数F (x )目标函数为汽车行驶的能量效率最高。

(2) 设计变量X],,,,[max h M p e em V n n P T X =(3) 约束条件1) 发动机性能指标的要求 发动机转矩适应性要求:3.1/1.1≤≤P em T T转矩适应性系数也可参考同级发动机实验值选取。

滑动齿轮变速箱传动比设计优化传动系统在汽车工程中扮演着至关重要的角色,而其中滑动齿轮变速箱作为一种常见的传动方式,具有重要的意义。

传动比的设计优化对于提高车辆的性能和燃油经济性至关重要。

本文将探讨滑动齿轮变速箱传动比设计的优化方法和策略。

一、引言滑动齿轮变速箱是一种广泛应用于汽车工程中的传动装置。

它通过不同尺寸的齿轮组合来实现不同速度和扭矩的输出,从而满足汽车行驶过程中不同工况的要求。

二、传动比的概念与意义传动比是指驱动轴与被驱动轴的旋转速度比值。

在滑动齿轮变速箱中,通过选择不同大小的齿轮来实现不同的传动比,以适应不同速度和扭矩需求。

传动比的合理选择对于提高汽车的加速性能、经济性和舒适性至关重要。

三、传动比设计的优化方法滑动齿轮变速箱传动比设计的优化涉及多个方面的考虑和方法。

1. 动力学与燃油经济性的权衡在传动比设计中,需要权衡汽车的动力学性能和燃油经济性。

较低的传动比可以提供更高的加速性能,但可能导致过高的燃油消耗。

因此,在设计过程中需要综合考虑加速性能和燃油经济性,并选择合适的传动比。

2. 车辆工况的分析不同的车辆工况对传动系统的传动比需求不同。

例如,高速公路行驶需要较高的传动比以提供较低的发动机转速,而爬坡行驶需要较低的传动比以提供较高的扭矩输出。

因此,在传动比设计中,需要分析车辆的实际工况,并根据工况需求确定传动比的范围。

3. 车型与发动机特性的匹配传动比的设计还需要考虑车型和发动机特性的匹配。

不同的车型和发动机在扭矩和功率输出上有不同的要求,因此在传动比设计过程中需要充分考虑车型和发动机的特性,并选择合适的传动比以最大限度地发挥发动机性能。

4. 模拟仿真与试验验证在传动比设计的优化中,模拟仿真和试验验证是至关重要的环节。

通过建立传动系统的数学模型,并进行仿真计算,可以评估不同传动比对车辆性能和燃油经济性的影响。

同时,通过进行实际的试验验证,可以验证仿真结果的准确性,并进行进一步的优化。

汽车主减速器传动比的优化专业班级:车辆11级2班姓名:韦永亮学号:2011 1097某轻型货车,发动机型号为492QC-2,车有关数据如下。

发动机的最低转速nmin=600r/min,最高转速nmax=4000r/min。

整车质量2000kg;整车装备质量1800kg总质量3880kg;车轮半径0.367m;传动系机械效率nT=0.85;滚动阻力系数f=0.013;空气阻力系数*迎风面积CDA=2.77m2;主减速器传动比i0=5.83;飞轮转动惯量If=0.218kg.m2;二前轮转动惯量Iw1=1.798kg.m2;后四轮转动惯量Iw2=3.598kg.m2;1档2档3档4档5档变速器传动比 5.56 2.769 1.644 1.00 0.793汽油发动机使用外特性的Tq-n曲线的拟合公式为:Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3.8445*(n/1000)^4.负荷特性曲线拟合公式为:b=B0+B1*Pe+B2*Pe.^2+B3*Pe.^3+B4*Pe.^4.拟合公式中的系数为:N/(r/min) B0 B1 B2 B3 B4815 1326.8 -416.46 72.379 -5.8629 0.17768 1207 1354.7 -303.98 36.657 -2.0553 0.043072 1614 1284.4 -189.75 1452.4 -0.51184 0.0068164 2012 1122.9 -121.59 7.0035 -0.18517 0.0018555 2603 1141.0 -98.893 4.4763 -0.091077 0.00068906 3006 1051.2 -73.714 2.8593 -0.05138 0.00035032 3403 1233.9 -84.478 2.9788 -0.047449 0.000282303804 1129.7 -45.291 0.71113 -0.00075215 -0.0000385 68怠速油耗Qid=0.299mL/s(怠速转速400r/min)。

一.建模1.优化变量我们主要考虑,在汽车变速器传动比不变的情况下,汽车主减速器传动比对经济性和动力性的影响。

所以以主减速器传动比i0作为优化变量。

X=i02.目标函数针对该货车,主要考虑优化经济性,这样的话要求在必要的动力性条件下,要求最小的燃油消耗,即要求百公里油耗尽可能少。

q=minf(X)3.约束条件(1)最高车速要求maxUa(X)>=100km/h(2)动力性要求t(x)<=26.4s(3) 最大爬坡度约束imax(x)>=32.5%(4)最高档动力因数校核D0>=[D0]=0.03二.计算求解1.计算加速时间nT=0.85; r=0.367; f=0.013; CDA=2.77; If=0.218;Iw1=1.798; Iw2=3.598; L=3.2; a=1.947; hg=0.9; m=3880;g=9.8; G=m*g; ig=[5.56,2.769,1.644,1.00,0.793];nmin=600; nmax=4000; i0=5.43;u=0.377*r*nmax./ig/i0;for i=1:5deta(i)=1+(Iw1+Iw2)/(m*r^2)+(If*(ig(i))^2*i0^2*nT)/(m*r^2);%旋转质量换算系数endua=[6:0.01:100]; %最低稳定车速6公里每小时N=length(ua);n=0;Tq=0;Ft=0;inv_a=0;delta=0*ua; %数据初始化Ff=G*f;Fw=CDA*ua.^2/21.15;for i=1:Nk=i;if ua(i)<=u(2) %以二档起步计算n=ua(i)*(ig(2)*i0/r)/0.377;Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3. 8445*(n/1000)^4;Ft=Tq*ig(2)*i0*nT/r;inv_a(i)=(deta(2)*m)/(Ft-Ff-Fw(i)); %加速度倒数delta(i)=0.01*inv_a(i)/3.6; %加速时间elseif ua(i)<=u(3)n=ua(i)*(ig(3)*i0/r)/0.377;Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3. 8445*(n/1000)^4;Ft=Tq*ig(3)*i0*nT/r;inv_a(i)=(deta(3)*m)/(Ft-Ff-Fw(i));delta(i)=0.01*inv_a(i)/3.6;elseif ua(i)<=u(4)n=ua(i)*(ig(4)*i0/r)/0.377;Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3. 8445*(n/1000)^4;Ft=Tq*ig(4)*i0*nT/r;inv_a(i)=(deta(4)*m)/(Ft-Ff-Fw(i));delta(i)=0.01*inv_a(i)/3.6;elsen=ua(i)*(ig(5)*i0/r)/0.377;Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3. 8445*(n/1000)^4;Ft=Tq*ig(5)*i0*nT/r;inv_a(i)=(deta(5)*m)/(Ft-Ff-Fw(i));delta(i)=0.01*inv_a(i)/3.6;enda=delta(1:k); %定义矩阵t(i)=sum(a); %求和endplot(t,ua);axis([0 80 0 100]);title('汽车二档原地起步换挡加速时间曲线');xlabel('时间t(s)');ylabel('速度ua(km/h)');[x,y]=ginput(1);disp(x);考虑到该货车的最高车速很难达到100km/h(i0为5.83时不到100km/h)以加速到70公里的时间作为加速时间。

改变i0的值得到不同的加速时间如下表。

i0 5.17 5.43 5.83 6.01 6.17 6.33t(s) 26.2673 26.4516 25.8986 25.5300 25.1613 24.79262.计算六工况百公里油耗。

n=600:1:4000;m=3880;g=9.8;G=m*g; i0=6.01;ig=[5.56 2.769 1.644 1.00 0.793];nT=0.85;r=0.367;f=0.013;CDA=2.77;L=3.2;a=1.947;hg=0.9;If=0.218;Iw1=1.798;Iw2=3.598;n0=[815 1207 1614 2012 2603 3006 3403 3804];B00=[1326.8 1354.7 1284.4 1122.9 1141.0 1051.2 1233.9 1129.7];B10=[-416.46 -303.98 -189.75 -121.59 -98.893 -73.714 -84.478 -45.291];B20=[72.379 36.657 14.524 7.0035 4.4763 2.8593 2.9788 0.71113];B30=[-5.8629 -2.0553 -0.51184 -0.18517 -0.091077 -0.05138 -0.047449 -0.00075215];B40=[0.17768 0.043072 0.0068164 0.0018555 0.00068906 0.00035032 0.00028230 -0.000038568];B0=spline(n0,B00,n); B1=spline(n0,B10,n);B2=spline(n0,B20,n); B3=spline(n0,B30,n);B4=spline(n0,B40,n);Ff=G*f;ua5=0.377*r*n/ig(5)/i0;Fz5=Ff+CDA*(ua5.^2)/21.15;Pe5=Fz5.*ua5./(nT*3.6*1000);for i=1:1:3401b5(i)=B0(i)+B1(i)*Pe5(i)+B2(i)*Pe5(i).^2+B3(i)*Pe5(i).^3+B4(i)*Pe 5(i).^4;endpg=6.86;Qt5=Pe5.*b5/(367*pg);plot(ua5,Qt5);hold on;axis([0 100 0 15]);title('油耗曲线'); xlabel('ua(km/h)');ylabel('单位时间油耗ml/s');for i=20:1:50y(i)= interp1(ua5,Qt5,i,'cubic') %插值(立方)不同速度下单位时间油耗enddt1=16.7/15; %每加速一公里时间dt2=14/10;y1=[ y(26) y(27) y(28) y(29) y(30) y(31) y(32) y(33) y(34) y(35) y(36) y(37) y(38) y(39)]y2=[y(41) y(42) y(43) y(44) y(45) y(46) y(47) y(48) y(49)]qd=19.3*0.299; %怠速油耗qj1=0.5*(y(25)+y(40))*dt1+sum(y1,2)*dt1;qj2=0.5*(y(40)+y(50))*dt2+sum(y2,2)*dt2; %加速段油耗qy=y(25)*7.2+y(40)*22.5+y(50)*18; %匀速段油耗qz1=(qd+qj1+qj2+qy)*100/1.075 %总油耗,1.075为六工况下的行驶距离.改变i0的值(取六个不同的值)分别求得各自百公里油耗如下表。

i0 5.17 5.43 5.83 6.01 6.17 6.33Q(L)10.439L 10.615L 10.89L 11.013L 11.122L 11.232L3.绘制燃油经济性-加速时间曲线。

q=[10.439 10.615 10.753 10.89 11.013 11.122 11.232];t=[ 25.8986 25.8986 26.0829 25.8986 25.5300 25.3456 24.7926];plot(q,t,'+r');hold onq1=linspace(q(1),q(6),100);t1=spline(q,t,q1); %三次样条插值plot(q1,t1); %绘制燃油经济性-加速时间曲线title('燃油经济性—加速时间曲线');xlabel('百公里油耗(L/100km)');ylabel('加速时间s');gtext('i0=5.17'),gtext('i0=5.43'),gtext('i0=5.83'),gtext('i0=6.01'),gtext('i0=6.17'),gtext('i0=6.33');4.计算最高车速n=[600:10:4000];Tq=-19.313+295.27*(n/1000)-165.44*(n/1000).^2+40.874*(n/1000).^3-3.8445*(n/1000).^4;%拟合公式m=3880;g=9.8;nmin=600;nmax=4000;G=m*g;ig=[5.56,2.769,1.644,1.00,0.793];nT=0.85;r=0.367;f=0.013;CDA=2.77; i0=5.83;L=3.2;a=1.947;hg=0.9;If=0.218;Iw1=1.798;Iw2=3.598;Ft1=Tq*ig(1)*i0*nT/r;Ft2=Tq*ig(2)*i0*nT/r;Ft3=Tq*ig(3)*i0*nT/r;Ft4=Tq*ig(4)*i0*nT/r;Ft5=Tq*ig(5)*i0*nT/r;ua1=0.377*r*n/ig(1)/i0;ua2=0.377*r*n/ig(2)/i0;ua3=0.377*r*n/ig(3)/i0;ua4=0.377*r*n/ig(4)/i0;ua5=0.377*r*n/ig(5)/i0;ua=[0:5:120];Ff=G*f;Fw=CDA*ua.^2/21.15;Fz=Ff+Fw;plot(ua1,Ft1,ua2,Ft2,ua3,Ft3,ua4,Ft4,ua5,Ft5,ua,Fz);title('驱动力-行驶阻力平衡图');xlabel('ua(km/s)');ylabel('Ft(N)');gtext('Ft1'),gtext('Ft2'),gtext('Ft3'),gtext('Ft4'),gtext('Ft5'),gtext('Ff+Fw');zoom on;[x,y]=ginput(1);zoom off;disp('汽车最高车速=');disp(x);disp('km/h');改变i0的值,求得相应i0下的最高车速(i0为5.17,5.43时最高车速出现在第四档)如下. i0 5.17 5.43 5.83 6.01 6.17 6.33 umax 102.354 101.692 99.074 100.208 101.115 102.0235.绘制i0-umax曲线(求最高车速约束条件下临界i0值)i0=[5.17 5.43 5.83 6.01 6.17 6.33];umax=[102.3535 101.6919 99.0737 100.2079 101.1153 102.0227];plot(i0,umax,'+r');hold oni01=linspace(i0(1),i0(6),100);umax1=spline(i0,umax,i01); %三次样条插值plot(i01,umax1); %axis=[5 6.5 95 105]title('i0-umax曲线');xlabel('i0');ylabel('最高车速km/h');zoom on;[x,y]=ginput(2);zoom off;disp('临界i0=');disp(x);%根据最高车速约束条件,求临界i0值gtext('i0=5.17'),gtext('i0=5.43'),gtext('i0=5.83'),gtext('i0=6.01'),gtext('i0=6.17'),gtext('i0=6.33');临界i0=5.6135 5.9833若以5.17为下限,6.33为上限,则i0的范围为5.17<=i0<=5.6135或5.9833<=i0<=6.33。