钢的表面淬火(借鉴材料)

- 格式:ppt

- 大小:2.57 MB

- 文档页数:39

表面工程学实验指导书青岛科技大学金属材料及材料成型教研室钢表面淬火硬化处理一、实验目的1了解高频感应表面淬火工艺、操作方法。

2认识45钢经高频感应淬火后的显微组织特征。

3观察45钢经高频感应淬火后的显微组织。

4测试45钢经高频感应淬火后表面与心部的硬度。

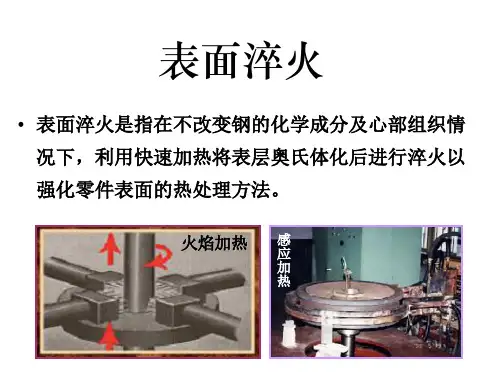

二、概述表面淬火技术是用特殊的加热方式将钢铁表面快速加热到Ac3(亚共析钢)或Ac1(过共析钢)以上,随后快速冷却,使其发生马氏体相变,生成表面硬化层。

表面淬火适合含碳量在0.35~1.2%的中高碳钢和铸铁材料,尤其是中碳调质钢和球墨铸铁。

调质后的中碳钢有优良的综合机械性能,在此基础上表面淬火后,表面硬度可超过HRC50,具有优良的耐磨性。

在铸铁材料中,球墨铸铁具有较好的机械性能,表面淬火硬化可提高其表面的耐磨性。

表面淬火与常规淬火的区别是:1快速加热使奥氏体晶粒显著细化,硬度提高。

2快速加热将使Ac3与A cm线上移。

3快速加热使奥氏体成分不均匀。

表面淬火分为火焰表面淬火、高频感应表面淬火、电阻表面淬火、等离子弧表面淬火、激光表面淬火等。

表1是几种典型表面淬火工艺的特点和比较。

表1 各种表面淬火工艺的特点比较三、表面淬火层的组织和性能1 表面淬火层的组织和硬度分布图1是45钢在表面淬火后的组织和硬度分布。

表面淬火层分为:(1)淬硬区(相变区):加热温度高于Ac3,淬火后的组织全部为马氏体,硬度最高。

(2)过渡区(部分相变区):加热温度介于Ac3和Ac1之间,淬火组织为马氏体和铁素体。

(3)心部区(无相变区):加热温度低于Ac1,为原始组织。

2 表面淬火层的性能(1)表面硬度比普通淬火高2~5个洛氏硬度单位(图2),这种硬度增高现象与快速加热和冷却使奥氏体晶粒细化以及淬火表层有高的残余压应力等有关。

(2) 表面淬火后工件的耐磨性比普通淬火要高(图3)。

主要是由于淬硬层中马氏体晶体极为细小,碳化物弥散度较高,硬度提高,以及表层高的压应力等综合影响的结果。

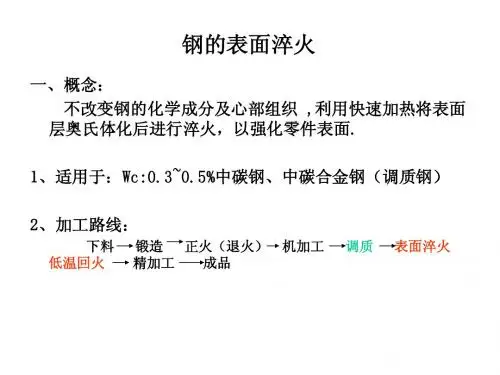

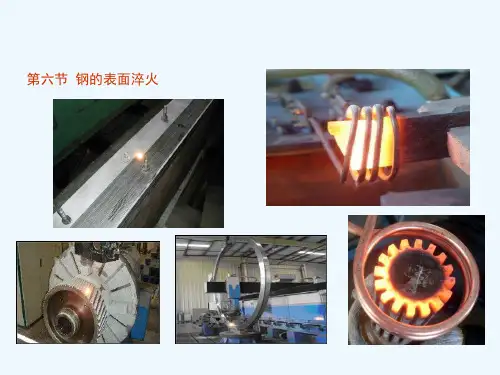

第一节 感应加热表面淬火 (1)第二节 火焰加热表面淬火 (2)第三节 激光热处理 (3)第十一章 钢的表面淬火概念:表面淬火是采用快速加热的方法使工件表面奥氏体化,然后快冷获得表层淬火组织的一种热处理工艺。

关键:使零件表面迅速加热到淬火温度,当热量尚未充分传到工件内部时就急冷,使表面获得高硬度高耐磨性的马氏体组织,而心部仍是塑性韧性较好的调质或正火的原始组织。

预先热处理:工件表面淬火前要进行预先热处理(调质或正火),以保证心部的性能要求和为表面淬火作好组织准备。

出现原因:很多承受弯曲、扭转、摩擦和冲击的零件,其表面要比心部承受更高的应力。

因此,要求零件表面应具有高的强度、硬度和耐磨性,而心部在保持一定强度、硬度的条件下,应具有足够的塑性和韧性。

显然,采用表面淬火的热处理工艺,能使工件达到这种表硬心韧的性能要求。

种类:表面淬火是表面强化的方法之一,由于其具有工艺简单、生产率高、热处理缺陷少等优点,因而在工业生产中获得了广泛的应用。

根据加热方法的不同,表面淬火可分为感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火、电解液加热表面淬火及激光加热表面淬火等。

其中应用最广泛的是感应加热与火焰加热表面淬火方法。

与化学热处理区别:钢的表面淬火是仅对钢件表层进行热处理以改变其组织和性能的工艺,不改变表面的化学成分,而是依靠表面加热淬火达到表面强化的目的。

第一节 感应加热表面淬火一、感应加热的基本原理利用电磁感应,使工件表面产生很高的感应电流,将工件表层迅速加热。

图11-1是感应加热表面淬火示意图。

将工件放入(用铜管制成的)感应圈内,向感应圈中通以一定频率的交流电,其周围即产生交变磁场,则工件(导体)会感应产生同频率的感应电流。

由于感应电流沿工件表面形成封闭回路,故通常称为涡流。

这是感应加热的主要热源。

涡流在工件中的分布是不均匀的,由表面到心部呈指数规律衰减。

因此,涡流主要集中在工件表层,内部电流密度几乎为零,这种现象称为集肤效应。

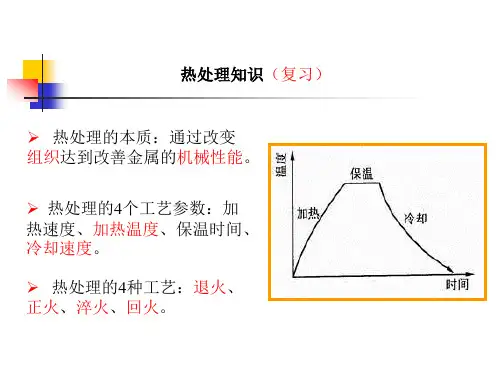

将钢加热到临界点Ac3(亚共析钢)或Ac1(过共析钢)以上某一温度,保温一段时间,使之全部或部分奥氏体化,然后以大于临界淬火速度的速度冷却,使过冷奥氏体转变为马氏体或下贝氏体组织的热处理工艺称为淬火。

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或下贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。

也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。

钢件在有物态变化的淬火介质中冷却时,其冷却过出一般分为以下三个阶段: 蒸汽膜阶段、沸腾阶段、对流阶段。

淬硬性和淬透性是表征钢材接受淬火能力大小的两项性能指标,它们也是选材、用材的重要依据。

1.淬硬性与淬透性的概念淬硬性是钢在理想条件下进行淬火硬化所能达到的最高硬度的能力。

决定钢淬硬性高低的主要因索是钢的含碳量,更确切地说是淬火加热时固溶在奥氏体中的含碳量,含碳量越离,钢的淬硬性也就越高。

而钢中合金元素对淬硬性的影响不大,但对钢的淬透性却有重大影响。

淬透性是指在規定条件下,决定钢材淬硬深度和硬度分布的特性。

即钢淬火时得到淬硬层深度大小的能力,它是钢材固有的一种属性。

淬透性实际上反映了钢在淬火时,奥氏体转变为马氏体的容易程度。

它主要和钢的过冷奥氏体的稳定性有关,或者说与钢的临界淬火冷却速度有关。

还应指出:必须把钢的淬透性和钢件在具体淬火条件下的有效淬硬深度区分开来。

钢的淬透性是钢材本身所固有的属性,它只取决于其本身的内部因素,而与外部因素无关;而钢的有效淬硬深度除取决于钢材的淬透性外,还与所采用的冷却介质、工件尺寸等外部因索有关,例如在同样奥氏体化的条件下,同一种钢的淬透性是相同的,但是水淬比油淬的有效淬硬深度大,小件比大件的有效淬硬深度大,这决不能说水淬比油淬的淬透性髙。

也不能说小件比大件的淬透性高。

可见评价钢的淬透性,必须排除工件形状、尺寸大小、冷却介质等外部因素的影响。

45钢表面淬火工艺45钢是一种低碳合金结构钢,在工业生产中广泛应用于制造机械零部件和汽车零配件等高强度要求的产品。

为了提高45钢的硬度和耐磨性,常常采用表面淬火工艺进行处理。

表面淬火是一种通过加热和冷却的方式,使钢材表面处于高温和低温的循环过程中,达到提高材料硬度和耐磨性的目的。

对于45钢来说,表面淬火工艺可以大大提高其使用寿命和耐久性。

表面淬火工艺是一个复杂的工艺过程,包括预热、加热、保温、冷却等多个步骤。

首先是预热,通过将钢材加热到一定温度,使其达到适合淬火的状态。

然后,将钢材放入淬火介质中进行加热处理,使其达到一定的温度。

在此过程中,钢材的表面会发生相变,形成马氏体,从而提高材料的硬度和耐磨性。

在保温过程中,钢材需要在一定的温度下停留一段时间,使得马氏体的转变尽可能充分。

这样可以确保淬火工艺的效果,提高材料的硬度。

最后是冷却过程,钢材从高温状态转变为低温状态。

冷却介质的选择对于淬火效果至关重要。

一般来说,水作为淬火介质能够快速冷却钢材,提高材料的硬度和耐磨性。

但同时,也容易产生内应力。

因此,需要根据具体情况选择合适的冷却介质,以保证表面淬火过程的效果。

在实际应用中,表面淬火工艺需要严格控制加热和冷却的温度、时间等参数,以确保所需的淬火效果。

在45钢的表面淬火过程中,加热温度通常控制在800℃左右,保温时间大约为15-30分钟。

冷却介质一般选择水,冷却速度应根据钢材规格和要求进行调整。

通过表面淬火工艺,可以显著提高45钢的硬度和耐磨性,从而延长其使用寿命。

这对于一些高强度要求的零部件和配件来说,具有非常重要的意义。

表面淬火工艺的应用广泛,不仅可以用于45钢,也可适用于其他合金结构钢。

总结来说,表面淬火是一种通过加热和冷却的方式,提高钢材硬度和耐磨性的工艺。

45钢作为一种低碳合金结构钢,在工业生产中常常采用表面淬火工艺进行处理,以提高其使用寿命和耐久性。

表面淬火工艺包括预热、加热、保温、冷却等多个步骤,需要严格控制各个参数以确保淬火效果。

钢的表面淬火,化学热处理特点

钢的表面淬火是对钢材表面进行加热,然后快速冷却,以达到增加钢材硬度的目的。

淬火的化学热处理特点主要体现在以下几个方面:

首先,淬火可以改变钢材的组织结构,使其成为马氏体。

在钢材变为马氏体的金相组织中,分散着碳化物和/或含硫化物。

这些碳化物/含硫化物的分散可以提高

钢材的硬度和耐磨性。

其次,淬火可以提高钢材的强度。

热处理的目的之一是增强材料的强度。

在淬火过程中,钢材的晶粒细化,强度得到提高。

此外,淬火还可以改善钢材的韧性。

虽然淬火可以显著提高钢材的硬度和强度,但热处理过程中,钢材的韧性相对较差。

因此,通过淬火以后的回火或其他处理,可以提高钢材的韧性,保持高强度的同时,不牺牲钢材的韧性。

综上所述,钢的表面淬火是一种重要的化学热处理方式,它可以改善钢材的硬度、耐磨性、强度和韧性。

通过对不同工况下的钢材进行淬火处理和回火等后续

处理,可以满足不同用途的需求。