顶侧封机侧封参数研究

- 格式:pptx

- 大小:1.84 MB

- 文档页数:23

铸轧侧封系统简介铸轧侧封系统简介从1846年Besserer.H.提出薄带钢连铸⼯艺以来,各国钢铁企业都为实现此⽬标⽽奋⽃。

但由于关键技术未能突破,到20世纪80年代以前,薄带连铸技术未取得⼤的进展。

薄带连铸技术作为⼀种新型的薄带钢⽣产⼯艺,具有减少设备投资、减化⽣产⼯序、降低产品成本等优点,已成为现代钢铁企业技术创新的⼀个重要的组成部分。

⽬前,薄带连铸技术主要分为两种形式:单辊型和双辊型,其中最具有代表性和前途的是⽔平双辊薄带连铸的⽅法,在双辊铸轧过程中,侧封是否严密封住钢⽔,侧封板的材质和侧封压紧结构等因素将直接影响试验过程的稳定性及铸带质量,因此研究侧封技术具有实际意义。

铸轧在国外的概况薄板坯连铸连轧⼯艺⾃1989年在美国纽柯钢铁公司投产以来,引起全世界冶⾦界的⾼度重视,在10多年时间⾥,有15个国家31台薄板坯连铸连轧设备投产,其中CSP型占20台。

从各国情况来看,⽬前薄板坯连铸连轧设备最多要算美国,达10台。

1989年7⽉,美国纽柯钢铁公司克劳福兹维尔⼚⾸先采⽤csp 技术⽣产出热轧带卷。

它第⼀个使⽤漏⽃形结晶器。

该⼚的主要产品是长条和板带。

该⼚产品价格便宜,质量满⾜市场要求,因⽽销路颇好,取得了良好的经济效益。

其产品主要以低碳钢为主(70%)。

该⼚的最新⽬标是⽤热轧板在现有的轧机上经过优化⼯艺参数,轧出1.0~1.2mm的薄板,以扩⼤热轧产品的范围。

随后,纽柯公司⼜投资了800万美元,建成第⼆套CSP薄板坯连铸连轧设备,⽤于⽣产不锈钢热轧带卷,钢种为AISI409。

1996 年2⽉,墨西哥希尔萨钢⼚投资了5亿美元包括熔炼、浇铸和轧制的新⽣产线正式投产,经过⼏天短暂的试车便⽣产了⾼质量的热轧带卷。

这条CSP ⽣产线虽然可以⽣产出1m的热轧带卷,但⽬前仍以1.2mm厚度为主。

德国蒂森钢铁公司1999年建成投产⼀套CSP⽣产线,结晶器出⼝处铸坯厚度为48~63mm,铸坯经长达240m的辊底式加热炉进⼊7机架精轧机,低碳钢可由63mm轧成1mm的薄带卷,⾼碳钢可由48mm轧成⼩于1mm的薄带卷。

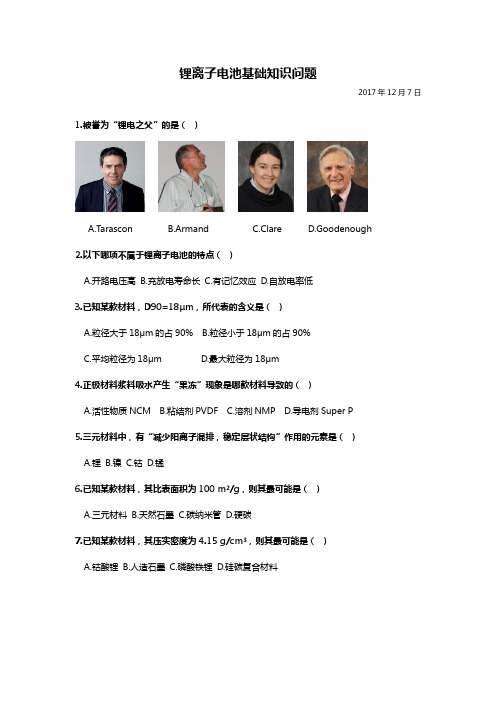

锂离子电池基础知识问题2017年12月7日1.被誉为“锂电之父”的是()A.TarasconB.ArmandC.ClareD.Goodenough2.以下哪项不属于锂离子电池的特点()A.开路电压高B.充放电寿命长C.有记忆效应D.自放电率低3.已知某款材料,D90=18μm,所代表的含义是()A.粒径大于18μm的占90%B.粒径小于18μm的占90%C.平均粒径为18μmD.最大粒径为18μm4.正极材料浆料吸水产生“果冻”现象是哪款材料导致的()A.活性物质NCMB.粘结剂PVDFC.溶剂NMPD.导电剂Super P5.三元材料中,有“减少阳离子混排,稳定层状结构”作用的元素是()A.锂B.镍C.钴D.锰6.已知某款材料,其比表面积为100 m2/g,则其最可能是()A.三元材料B.天然石墨C.碳纳米管D.硬碳7.已知某款材料,其压实密度为4.15 g/cm3,则其最可能是()A.钴酸锂B.人造石墨C.磷酸铁锂D.硅碳复合材料8.以下哪项属于三元材料SEM图()A B C D9.以下几款材料,低温性能最差的是()A.三元材料B.钴酸锂C.锰酸锂D.磷酸铁锂10.以下几款材料,高温性能最差的是()A.钴酸锂B.锰酸锂C.三元材料D.磷酸铁锂11.石墨烯导电剂的导电模式是()A.点-点接触B.点-线接触C.点-面接触D.点-体接触12.在磷酸铁锂体系中加入过多的石墨烯导电剂,以下说法错误的是()A.有利于超高倍率放电B.增加成本,不利于量产C.对锂离子的传输过程形成阻碍D.降低了活性物质的占比,不利于提高能量密度13.目前商业化正极材料中比容量最高的材料是()A.NCM811B.NCM622C.NCM523D.NCA14.严格的说,镍钴铝酸锂属于()A.一元材料B.二元材料C.三元材料D.不确定15.以下哪项不属于正极材料关注的理化指标()A.粒径B.比表面积C.灰分D.PH16.目前,全球最大的锂电池正极材料生产企业是()A.北京当升B.湖南杉杉C.格林美D.湖南桑顿17.与普通铝箔相比,以下哪项不属于涂碳铝箔的优势()A.降低活性物质与集流体的接触内阻B.倍率性能更高C.克容量发挥更高D.放电平台更高18.以下选项中,比表面积最大的导电剂是()A.Super PB.碳纳米管C.石墨烯D.科琴黑19.现有一款铝箔由于千分尺损坏无法确定其厚度,通过取孔器和电子天平计算得到其面密度约0.0038 g/cm2,则该铝箔厚度规格最可能是()A.10μmB.12μmC.14μmD.16μm20.现有一款铜箔由于千分尺损坏无法确定其厚度,通过取孔器和电子天平计算得到其面密度约0.0072 g/cm2,则该铜箔厚度规格最可能是(已知铜箔理论密度为8.92 g/cm3)()A.6μmB.8μmC.10μmD.12μm21.现有一款厚度规格为152μm的铝塑膜,已知其组成为Nylon-Al-PP三层,查阅资料得知,该三层材料的理论密度分别为1.15,2.702,0.9 g/cm3。

《顺层瓦斯抽采钻孔合理封孔参数研究》篇一一、引言随着煤炭资源的开采,瓦斯问题逐渐成为煤矿安全生产的重要问题之一。

顺层瓦斯抽采技术是解决瓦斯问题的有效途径之一,而封孔参数的合理设置是保证瓦斯抽采效果的关键因素。

因此,本文以顺层瓦斯抽采钻孔的封孔参数为研究对象,通过理论分析、实验研究和数值模拟等方法,探讨合理的封孔参数,为煤矿瓦斯治理提供理论支持和实践指导。

二、文献综述前人对于瓦斯抽采钻孔的封孔技术进行了大量研究,主要从封孔材料、封孔工艺、封孔深度等方面进行了探讨。

其中,封孔材料主要包括水泥、砂浆、聚氨酯等,封孔工艺则包括机械封孔、注浆封孔等。

在封孔深度的研究方面,认为随着封孔深度的增加,瓦斯抽采效果会逐渐提高,但同时也需要考虑到钻孔的稳定性、钻井成本等因素。

三、研究方法本文采用理论分析、实验研究和数值模拟相结合的方法进行研究。

首先,通过理论分析,探讨封孔参数对瓦斯抽采效果的影响机制;其次,进行实验研究,对比不同封孔参数下的瓦斯抽采效果;最后,利用数值模拟方法,对实验结果进行验证和补充。

四、理论分析在理论分析中,本文从瓦斯的运移规律、钻孔的封闭性能、封孔材料的性质等方面出发,分析了封孔参数对瓦斯抽采效果的影响机制。

研究表明,合理的封孔参数应该考虑到瓦斯的运移路径、钻孔的稳定性、封孔材料的密封性能等因素。

同时,封孔深度也是影响瓦斯抽采效果的重要因素之一。

五、实验研究在实验研究中,本文设计了不同封孔参数的钻孔,并进行了瓦斯抽采实验。

实验结果表明,合理的封孔参数可以提高瓦斯的抽采效率,降低瓦斯浓度。

同时,不同封孔材料和工艺对瓦斯抽采效果也有一定的影响。

例如,采用聚氨酯等新型封孔材料可以显著提高封孔效果和瓦斯抽采效率。

六、数值模拟为了进一步验证实验结果和深入探讨封孔参数的影响机制,本文利用数值模拟方法进行了研究。

数值模拟结果表明,合理的封孔参数可以有效地控制瓦斯的运移和扩散,提高瓦斯的抽采效率。

同时,模拟结果也表明了封孔深度对瓦斯抽采效果的影响最为显著。

Y221M型封隔器使用说明书高性能高温高压Y221M型封隔器适用于油田油水井的卡封挤堵、分采、分注工艺作业。

2010/4/24Y221M型封隔器使用说明书一、产品概述高性能高温高压Y221M型封隔器适用于油田油水井的卡封挤堵、分采、分注工艺作业。

产品的规格型号说明示例:二、结构特征与工作原理2.1结构特征该封隔器主要由水力锚、胶皮筒、支撑卡瓦、摩擦换向器等部件组成。

由中心管将各部件连接成一个整体。

2.2 工作原理该封隔器下到预定位置后,按下入深度上提管柱一定高度,再正转下放管柱使卡瓦支撑在套管壁上,再继续下放管柱,管柱的重量将胶皮筒压缩,从而密封油套环形空间,达到坐封的目的。

该封隔器内部承受压力时,锚爪伸出,管柱不会移动,因而该封隔器能承受下部较高的压差。

2.3技术特性2.3.1产品特点❶、封隔器除胶筒外本体的零件均采用耐酸耐腐蚀的特殊材质,适用于油田油水井的卡封挤堵、分采分注工艺作业。

该材质能够完全抵抗因采油工艺带来的腐蚀,因而能够保证封隔器在井下不致因腐蚀而失效,有效地避免了普通材质封隔器因腐蚀而造成的失效、卡井等事故。

锚爪镶嵌硬质合金锚牙,锚爪复位弹簧采用高弹性弹簧,使其具有高强度,与套管锚定可靠;在井下长期工作不会出现因复位弹簧失效,或者因为锚爪与锚体密封配合面之间腐蚀锈死导致锚爪不回位,而产生的封隔器管柱卡死的情况。

❷、胶筒为进口产品,采用特殊材料制成,具有耐高温、抗老化、抗高压差的特点,长期井下坐封解封后,复原性能好。

❸、支撑卡瓦在设计上采用T型槽导向限位伸缩滑动六卡瓦结构,工作灵活可靠。

卡瓦咬合面镶嵌硬质合金牙,使卡瓦可以轻易咬住任何钢级的套管(克服因卡瓦与套管咬合不牢使封隔器坐封困难或中途解封的故障)。

使封隔器坐封可靠。

❹、摩擦换向器的摩擦片本体镶嵌硬质合金,防止起下作业过程中摩擦片的过度磨损;摩擦片顶紧弹簧为高弹力不锈钢叠簧,在井下高温、腐蚀介质的长期作用下性能不受影响,便于封隔器坐封解封。

学习资料(最新)一、选择题1、温度和湿度的单位分别为(C)A、%RH、℃B、%、℃C、℃、%RHD、m、kg2、叠芯高度方向尺寸比较(C)A、负极片>正极片>隔膜B、正极片>负极片>隔膜C、隔膜>负极片>正极片D、负极片>隔膜>正极片3、不能作为正极片的活性物质的是(B)A、磷酸铁锂B、石墨C、三元材料D、锰酸锂4、隔膜的作用是(A)A、通离子、不通电子B、通电子5、钢板尺和卡尺的精度分别是(B)A、0.1mm和0.01mmB、0.5mm和0.01mmC、0.01mm和0.001mmD、0.001mm和0.001mm6、单层隔膜厚度可用以下哪种量具进行测量。

(B)A、卡尺B、千分尺C、钢板尺D、软直尺7、叠芯外观全检时以下哪种不良不可放行生产。

(B)A、覆盖正常B、隔膜破损C、固定胶纸贴合正常D、极耳错位在工艺范围内8、现今AYP100265200F36叠芯正负极片数量比较(A)A、正极>负极B、负极>正极C、一样多9、巡检报表填写最正确的展开方式(B)A、下班前半个小时填写B、一边检查一边填写B、检查完后才填写D、不用填写10、极片毛刺、粉尘可导致以下哪种不良发生(B)A、没有影响B、电芯短路11、焊接虚焊对电芯有何影响(B)A、拉力值偏大B、拉力值偏小C、没影响D、电芯测试内阻变小12、以下哪项可以导致电芯低容(C)A、极片尺寸正常B、极片外观正常C、极片断裂D、小片重量正常13、湿度的单位是(D)A、℃B、mmC、KgD、%RH14、焊印毛刺最可能导致(A)A、铝塑膜破损B、焊接拉力值偏大C、焊接拉力值偏小C、没影响15、以下哪些内容不可以作为检验的依据(D)A、检验作业指导书B、工程图纸C、工艺文件D、自己以前的经验数据16、对待不合格品返工返修后检验问题,正确的做法是。

(D)A、不合格品返工后仍不合格,所以不需要重新检验B、不合格品返工后成了合格品,所以不需要再进行检验C、返修后还是不合格品,所以不需要重新进行检验D、返工后不管是否合格都需要重新进行检验17、以下不属于制程检验的形式的是。

软包电池外观不良分类影响成因及管控措施1、冲深不良1.1模具(1)边角R≥垂直R≥1mm:在1mm以下容易造成裂痕(2)模具间隙=0.25-0.35mm:膜厚的2-3倍左右(3)模具表面粗糙度=3.2s(Ra=0.8um);R区的表面粗度=1.6s(Ra=0.4um):若表面粗糙度过于粗糙使成型的深度比较差。

1.2成型条件(1)面的控制压力=0.3-0.5MPa:低的话导致皱纹,高的话导致裂痕(2)冲压速度5mm/sec:速度快则产生裂痕(3)冲压维持时间2sec:时间短影响反弹率1.3发生不良的管控措施(1)发生裂痕、穿孔的情况时减弱面控制的压力(2)发生成型的皱纹时增强面控制压力(3)发生翘曲时减弱面控制压力,调整冲压速度(4)角落部凹陷拉长保持的时间、冲压的速度加快注:通常情况下模间隙控制在0.25mm(两倍ALF厚度),R角跟冲深、成型尺寸及ALF有关,通常冲深4mm以下,R角设置1.5mm,5mm以上R角取2mm,较小类型号为了确保外观而将R角减小;尺寸型号越小,底部供有效补偿面积越小,冲深就越浅。

软包装的冲壳模心的角度与R大小依成型面积/深度而定,一般上下模单边间隙在0.15-0.3mm,R为1.5-3.5mm,为保证4角安全不破损,R尽可能大。

2、顶封不良2.1顶封侧封工序发生起皱不良解决方案膜冲壳不良:冲壳深度与电芯厚度不匹配,导致封焊困难而引起起皱;双面壳成型后深坑与浅坑不能效重合。

大电池以及厚电池型号冲壳后长时间进行顶侧封,导致膜壳回弹变形;顶封夹具底面与封头不在同一平面上;封头上有PP胶未及时擦拭,导致封焊容易起皱;员工操作不良,引起封焊起皱。

2.2顶封漏液问题顶封漏液首先要排除极耳问题,由封装引起的漏液原因有:封头实际温度过低导致PP与极耳胶受热温度不够;极耳胶外露过长,导致封头压在极耳金属带上;夹具定位不准,夹具与封头对位没有调整好,导致侧封边与顶封边没有重合;辅助加热模块失效3、电池角位破损电池角位破损一般发生在电池二次封装折边处的底部(有些电芯工艺二封边在正极耳侧,有些二封边在负极耳侧);发生原因:电池在注液至二封这一制作过程中,气袋一侧易受反复弯折,使得此位置铝塑膜易破损,特别是顶封角位及底部角位;管控措施:电池不能拿气袋,减少弯折次数。

顶侧封工艺注意事项

顶侧封工艺是指在包装制程中对产品的顶部进行封口处理的工艺。

在进行顶侧封工艺时,有一些注意事项需要考虑:

1. 温度控制,在使用热封工艺时,需要控制好封口温度,以确保封口牢固而不至于过热导致产品损坏。

2. 压力控制,适当的封口压力可以确保封口的牢固性,但是过大的压力可能会导致产品变形或损坏,因此需要进行合理的压力控制。

3. 包装材料选择,不同的产品需要选择适合的包装材料进行顶侧封,例如塑料袋、铝箔袋等,材料的选择要考虑产品的特性和保鲜要求。

4. 封口速度,封口速度的控制也是非常重要的,过快或过慢的封口速度都可能影响到封口的质量,需要根据具体产品和包装材料进行合理的速度控制。

5. 检测与调整,在进行顶侧封工艺时,需要进行封口质量的检

测,并根据检测结果进行及时的调整,以确保每个产品的封口质量符合要求。

6. 清洁与维护,封口设备需要定期清洁和维护,以确保设备的正常运行和封口质量的稳定性。

总的来说,顶侧封工艺的注意事项包括温度控制、压力控制、材料选择、封口速度、质量检测与调整以及设备的清洁与维护。

只有全面考虑这些因素,才能确保顶侧封工艺的顺利进行和封口质量的稳定性。

1.0目的:为了延长机器使用寿命,正确使用顶侧封机,避免各类事故的发生,特制定此规范。

2.0适用范围:本公司所有顶侧封机操作人员。

3.0相关文件和资料:《顶侧封机操作及维护手册》4.0职责:4.1机电科负责设备的大、中、小修及定期维护保养工作;4.2生产科负责设备的操作和日常维护保养工作。

5.0工作原理:5.1采取步进驱动四工位转盘循环动作;5.2气缸驱动上下封头,可控加热系统保持温度稳定;5.3各个环节动作和检测通过PLC综合控制。

6.0开机前的准备:6.1检查气缸气压及气缸动作是否良好;6.2检查左右两气缸运行是否同步;6.3检查上下封刀是否对齐,是否水平,在前面位确保对齐。

7.0开机操作:7.1按下“打开”按钮,打开电源;7.2检查过滤器及调压阀上的气压是否符合要求;7.3 等待十分钟,让温度上升到目标温度;7.4按下触摸屏上的“自动”按钮,屏幕翻到自动画面;7.5在盘的前工位安装好电池;7.6再按下操作面板上的两个“启动”按钮,机器将开始自动工作一周期;7.7在机器的后工位封装电池的同时,在前工位安装电池,当电池安装好之后,压下控制面板上的两个“启动”按钮,机器在后工位封装完成之后,将马上开始下一个周期。

8.0停机操作:8.1恢复到主菜单屏;8.2关闭设备总电源。

9.0 日常维护保养:9.1保持电箱内无灰尘,无杂物;9.2每天开机前要检查气压和气缸动作是否良好;9.3定期检查线路、保险管及步进电机插头;9.4定期检查转盘是否在同一水平面;9.6定期检查经常运动之处的螺丝。

10.0定期维护保养10.1检查压缩空气系统是否完好,周期为1个月;10.2检查电气系统是否完好,周期为1个月;10.3检查连接螺丝是否松动,周期为1个月;10.4检查紧固螺丝是否损坏,周期为1个月;10.5检查上、下封头是否对正,周期为1个月;10.6检查加热系统是否完好,周期为1个月;10.7清洁电箱,周期为3个月;10.8检查封头夹具是否完好,周期为1个月;10.9检查封头对位是否符合要求,周期为1个月;10.10检查各工位高度是否一致,周期为1个月;10.11检查封头接触是否有间隙,周期为1个月。