湘钢自动化部能源数据采集系统方案

- 格式:doc

- 大小:327.00 KB

- 文档页数:9

自动化数据采集系统安装施工方案1.1.施工准备会同其它专业进行施工图纸会审,主要核查工艺管线设备上仪表管嘴规格、仪表位置等是否与仪表专业相匹配。

与土建专业配合,完成仪表专业需求的预埋件、预埋管、基础等工作。

编写仪表工程施工方案。

仪表设备、配件及材料出库并开箱外观检查在业主、监理、物资供应部门、施工单位专业工程师在场情况下进行开箱检查,检查后应签署检查记录。

设备开箱时,使用适当的工具,按层次、顺序打开包装。

开箱时对以下项目进行外观检查:包装是否破损,有无积水,开箱后内包装是否完好,防潮、防水、防震等措施是否失效等;实物铭牌的型号、规格、材质、测量范围、刻度盘等应符合设计要求;无变型、损伤、油漆脱落、零件丢失等缺陷;端子、接头、固定件等应完整,附件齐全,合格证及检定证书齐备;装箱清单以及数量与设计要求一致。

出库:设备和材料经过上述程序后,利用吊车、卡车运到施工单位库房,进行入库存放,对于设备则有仪表检验人员进行性能测试,材料员做好设备、材料进出库记录,并且仪表设备的存放要注意防腐和防潮。

1.2.电缆桥架安装安装位置的定位划线:桥架的走向、方位和标高,在施工图中,均有详细的标注,施工时必须严格遵守,以免与工艺管道的施工发生碰撞。

因此,在桥架就位安装前,应对其安装位置进行定位划线,以加快桥架准确、安全的就位,以避免不必要的碰撞,损伤电缆桥架。

划线时采用拉线、弹线以及手工划线的方式。

支架的制作安装:根据施工图,桥架基本上安装在主管廊的钢结构上面,只有个别地方由于跨度太大时,才需要制作支架;制作支架时支架的用料和结构形式根据现场具体情况进行制作,原则上以整齐、美观、牢固为主,且不影响其他专业施工。

现场制作支架的除锈防腐,按除锈防腐和涂料管理及有关的DEP和SP规定执行。

桥架组装:由于在桥架的安装过程中,存在有弯头、三通等或安装时找不到合适的组合式桥架时,难免要对桥架进行切割制作,在制作时必须根据现场实测尺寸进行切割,切割手段只能使用机械方式,严禁使用火焊或电焊切割,所有切割部分要进行适当的清理、抛光,除去尖角。

工业自动化中的数据采集与处理系统建设在工业自动化领域,数据采集与处理系统是非常重要的一环。

它的建设对于提高生产效率、降低成本、提高产品质量,以及实现工业智能化有着至关重要的作用。

本文将探讨工业自动化中的数据采集与处理系统的建设。

首先,数据采集是工业自动化中的关键步骤之一。

数据采集的目的是将来自各个设备、传感器和控制器的实时数据收集起来,并传输到指定的数据处理系统中进行分析和处理。

在工业环境中,这些数据可能包括温度、压力、湿度、流量等各种参数的测量值,也可能包括设备运行状态、故障报警等信息。

为了实现高效准确的数据采集,可以采用多种方式,如传感器、数据采集器、通信网络等。

其次,数据采集与处理系统的建设需要考虑的因素较多。

首先,应根据具体的工业自动化需求来选择合适的数据采集设备和传感器。

这些设备应满足工作环境的特殊要求,如防尘、防腐蚀、高温等。

其次,建设数据采集与处理系统需要考虑数据传输的稳定性和可靠性,采用合适的通信网络和传输协议。

此外,还需要考虑数据的存储和备份方式,以确保数据的安全性和完整性。

最后,数据采集与处理系统的建设还需要考虑系统的扩展性和灵活性,以适应未来的增长和变化。

在数据采集与处理系统建设中,数据处理是一个非常重要的环节。

通过对采集到的数据进行分析和处理,可以得到对工业生产过程的深入理解,并根据分析结果做出相应的调整和优化。

数据处理的方法主要包括数据清洗、数据转换、数据挖掘和数据模型等。

数据清洗是指去除异常值和不完整的数据,以确保分析结果的准确性。

数据转换是指将原始数据转换为可用于分析的形式,如将时间数据转换为时间序列数据。

数据挖掘是指从大量数据中挖掘出有价值的信息,如关联规则、趋势、异常等。

数据模型是指根据数据建立数学模型,用于预测和优化工业生产过程。

数据采集与处理系统的建设还需要考虑数据的可视化和报表分析。

通过可视化的方式展示数据分析结果,可以帮助使用者更直观地理解数据的含义和趋势。

生产数据自动化采集实现能源信息化管理0 引言能源是人类赖以生存的基础,也是是制约经济和社会发展的重要因素。

在全球能源紧缺的背景下,如何科学合理地使用新型能源、有效地节约已有能源成为众多企业、学者研究的课题。

传统铸造行业设备多、能耗大、生产过程复杂,能源消耗的水平将直接影响产品的成本和利润指标。

铝工业是我国现阶段单位能耗最高的冶金工业过程,作为重要的基础原材料产业,优化其生产工艺、创新其控制和管理技术,对国民经济发展起着重要作用。

因此,优化铝工业生产过程,加强企业信息化管理,提高生产智能化程度,有效利用能源优化资源配置,实现企业的经济效益和节能降耗的统一,对我国铝加工企业的发展具有重要意义。

1现代铝企业生产流程及约束条件1.1 现代铝企业生产主要环节现代铝工业生产有4 个主要生产环节:铝土矿的开采过程;2) 从铝土矿提取纯氧化铝的氧化铝生产过程;用冰晶石一氧化铝熔盐电解法生产金属铝的电解铝生产过程;铝加工生产过程。

其中氧化铝生产和电解铝生产是最复杂的两个工艺过程,此外还有铝的再生利用以及两个重要的辅助环节:炭素电极制造和氟盐生产。

铝企业具有独特的生产过程,主要体现在:* 生产阶段性显著。

在熔炼阶段,主要以化学变化为主,对铝液中化学成分的把控是非常严格的;在铸造阶段,主要以物理变化为主,需要根据客户的具体需求,按照限定尺寸严格控制产品外形。

* 生产能力体现集中性。

熔炼与铸造阶段中关键设备的好坏将决定铝企业生产能力的大小。

因此,关键设备性能通常作为企业发展的瓶颈。

* 生产阶段具有连续性。

从熔炼到铸造,整个高耗能阶段以一种连续的生产方式进行,各操作之间的缓冲有限,前后工序要求衔接匹配。

* 生产中的持续高温操作,所产生的能耗较大,加强能源管理可有效降低生产成本。

1.2 现代铝企业生产的约束条件由于铝生产过程的特殊性,对于生产调度产生了一定的约束性,主要体现为:1)工艺约束。

工艺约束指在生产过程中为保证生产正常进行和产品质量符合客户要求所应遵循和满足的生产规程。

钢板自动供料机的数据采集与分析系统开发随着制造业的发展,自动化技术在生产过程中发挥着越来越重要的作用。

钢板自动供料机作为自动化设备之一,在生产过程中起着至关重要的作用。

为了更好地监控和控制钢板自动供料机的运行情况,开发一个数据采集与分析系统变得尤为重要。

在钢板自动供料机的生产过程中,需要获取大量的实时数据,如供料速度、供料精度、设备运行状态等。

而这些数据的采集和分析对于提高生产效率、降低生产成本具有重要意义。

因此,我们有必要开发一个数据采集与分析系统,以便及时获取和分析这些数据。

在系统设计阶段,我们首先需要确定需要采集的数据内容。

这包括但不限于供料速度、供料精度、设备运行状态、报警信息等。

其次,需要设计合适的数据采集方式,可以选择传感器、PLC等设备进行数据采集。

同时,还需要考虑数据传输方式,确保数据能够及时传输到数据采集与分析系统中。

在系统开发阶段,我们需要编写数据采集程序,确保能够准确地采集各项数据。

此外,还需要设计数据存储结构,保证数据可以有效地存储并便于后续分析。

在数据分析方面,我们可以利用数据分析算法,对采集的数据进行处理,提取有用信息,为生产决策提供参考依据。

钢板自动供料机的数据采集与分析系统开发不仅可以提高生产过程的自动化水平,还可以帮助企业更好地监控生产过程,提高生产效率,降低生产成本。

因此,该系统的开发具有重要意义。

在未来,随着智能制造技术的不断发展,钢板自动供料机的数据采集与分析系统将会更加智能化、自动化,为生产过程带来更多的便利和效益。

我们期待着该系统未来的发展和应用,为制造业的发展贡献力量。

浅谈关于实现冶金企业计算机能源采集系统的应用【摘要】本文论述了如何通过计算机信息化系统构建能源采集系统,对能源消耗进行采集、监控,可以对每个班组、机组的生产能源消耗进行准确统计,为企业节能降耗提供有效的能源数据进行科学分析、统计等应用。

前言:目前大型冶金企业在能源消耗方面支出非常大,节约能源已成为企业生存中必须解决的重大问题。

其中能源采集是能源节约的重要部分,只有系统化、准确的将企业能源进行采集,才能合理的利用、分配能源,最终达到节能降耗的目的。

一、概述能源采集系统的搭建,使企业的能源信息能够共享联网,建立能源数据信息库,对各机组能源消耗进行采集、监控,可以对每个班组、机组的生产能源消耗进行准确统计,为生产成本控制提供科学依据。

该系统对能源数据分析,生产成本控制,为企业的节能降耗目标提供可靠数据。

该系统应用包括,能源数据采集;能源数据集中监控;能源数据的管理与分析;为生产能源平衡提供指导数据。

建设这样的系统必须分布实施,工先期搭建能源系统框架,建立能源采集站,建设全厂能源数据信息中心,根据企业内部划分(如:作业区或车间、部室等)的需求将具备条件的能源采集点实现数据采集、监控、分析;如不具备条件要在后期根据企业生产要求,随着仪表的增加,增加相应的能源采集点,并扩充到整体能源系统中。

二、能源采集系统应用内容(一)建立全厂能源网络根据全厂目前水、气、电的能源采集点分布情况,建立全厂能源网络。

(二)实现水、电、气的信息采集根据目前公司能源分布情况,按照公司生产作业区设立能源采集站,实现全厂能源数据采集。

(三)建立能源数据信息库建立全厂能源实时数据库,作为全厂水、气、电的能源数据存储中心。

(四)建立全厂能源监控和专业管理监控以能源数据为基础,在调度中心建立全厂能源调度监控,并在气保站建立全厂气体监控,在水站建立全厂水运行监控。

(5)建立能源数据分析系统三、应用范围项目范围包括:从能源的产生或接收开始到使用能源的各工序为止。

构建新型能源数据采集系统促进二次能源回收利用率早在2009年,唐钢在应对金融危机之时就深刻意识到,对于钢铁行业,能源成本几乎占到总成本的1/3,提升企业的竞争实力,须在能源管理上作文章,特别是要抓好二次能源的高效利用。

于是,唐钢吹响了“向能源管理要效益”的号角,着手能源成本战略的实施。

1老系统存在的问题:老系统是通过7188数据采集模块来实施的。

网络结构图如下:由网络结构图可以看出,现场仪表数据通过485信号上传到7188,7188再将仪表数据通过485信号打包上传到接口机,接口机通过信息主干网上传到能源网服务器。

再通过PI客户端软件PI-Processbook和PI-DataLink来实现数据显示和报表等功能。

老系统中信号传输都是485信号传输的,由于485信号本身传输距离的限制(不能超过1200米)以及信号抗干扰能力比较差,在使用中经常出现单套仪表故障或局部线路故障造成整个网络瘫痪的情况,而且由于点比较多,线路复杂,排除故障很困难,耗时耗力。

旧的接口程序不能随系统同时启动,在现场出现问题时必须人工手动启动程序,不便于维护。

老系统只可以采集一种协议的仪表数据,如果新加点只能按照原来的协议进行修改或专门和厂家协商按大延协议来做,局限性很大。

旧程序采集的仪表数据有限制,最大不能超过*****,超过时数据显示就不正确。

旧程序采集的数据没有小数2 新系统的设计主要考虑的是系统数据的稳定性、连续性、及时性。

要真正实现这些功能,选择数据采集模块以及程序的开发是很重要的数据采集模块的选择新系统数据采集模块我们采用的是深圳三旺集团生产的NP312。

NP312是一款能让串口设备立即具备联网能力的串口联网服务器,提供1路RS-232/485/422(RS-232:DB9M;RS-484/422共用4位接线端子)和1路10/100Base-T(X),可以把分散的串行设备、主机等通过网络集中管理,简易、方便。

应用中可通过Serial程序组对其进行设置、软件升级,支持TCP、UDP、ARP、ICMP和DHCP协议,支持Windows Native COM和网络中断自动恢复连接功能。

工业自动化平台的数据采集与监控系统设计随着科技的进步和工业的发展,工业自动化平台的数据采集与监控系统越来越成为企业提高生产效率、保证产品质量以及提升竞争能力的重要工具。

这样一个系统的设计需要综合考虑多种因素,包括数据采集、实时监控、远程控制、数据存储与分析等等。

本文将针对工业自动化平台的数据采集与监控系统的设计进行详细探讨。

1. 数据采集数据采集是工业自动化平台的核心组成部分,它通过传感器、PLC(可编程逻辑控制器)等设备实时感知和获取各种工艺数据,为后续的数据处理与控制提供必要的基础。

在设计数据采集系统时,需要考虑以下几个方面:1.1 传感器选择:根据实际需求选择适当的传感器类型,包括温度传感器、压力传感器、流量传感器等等。

同时,要考虑传感器的灵敏度、稳定性和可靠性等指标。

1.2 信号传输:选择合适的信号传输方式,包括有线传输和无线传输。

有线传输的优势在于稳定可靠,无线传输则可以克服布线的限制,灵活布置传感器。

1.3 数据处理与转换:采集到的数据可能需要经过处理与转换,例如单位转换、数据精度的调整等等。

数据处理与转换的过程需要确保数据准确性和可靠性。

2. 实时监控实时监控是工业自动化平台的重要功能之一,它能够帮助企业及时发现设备故障、生产异常等问题,并采取相应措施,避免生产损失和安全事故的发生。

在设计实时监控系统时,需要考虑以下几个方面:2.1 监控指标选择:根据企业的生产流程和设备特点,选择适当的监控指标,包括温度、湿度、流量、电压等等。

同时,要考虑指标的重要性和敏感度。

2.2 报警与提示:当监控指标超出设定的范围时,系统应具备报警与提示功能,通过声音、光线、短信等方式通知相关人员,及时采取措施。

2.3 图像与视频监控:对于需要视觉监控的工艺流程或设备,可以考虑添加图像或视频监控功能,方便工作人员观察实时状态。

3. 远程控制远程控制是工业自动化平台的重要应用之一,它能够实现对设备和过程的远程监控和控制,提高生产效率和灵活性。

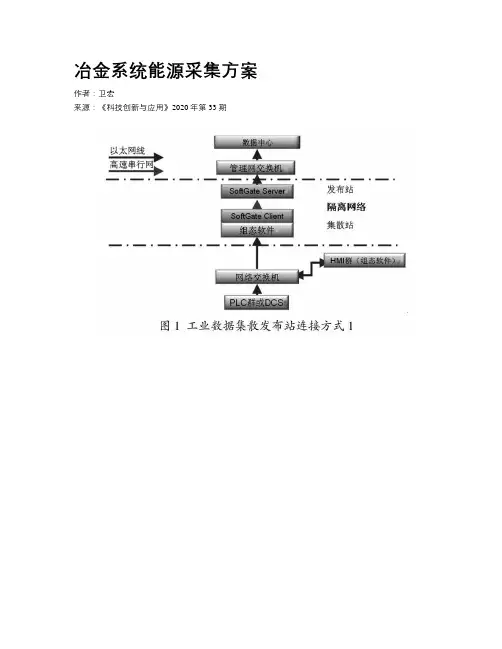

冶金系统能源采集方案作者:卫宏来源:《科技创新与应用》2020年第33期摘; 要:针对冶金系统能源中心设计建设,根据企业的一般情况,提出了常规的解决方案。

设计了包括水、电、风、汽的数据几种通用的采集方案。

关键词:能源采集;集散发布站;冶金系统中图分类号:TF083 文献标志码:A; ; ; ; ;文章编号:2095-2945(2020)33-0110-03Abstract: According to the general situation of enterprises according to the general situation of enterprises according to the construction of energy center of metallurgical system a conventional solution is proposed. Several general sampling schemes including water electricity wind steam and steam are designed.Keywords: energy collection; distributed distribution station; metallurgical system前言資源消耗过大、能源输配供给不足、环境污染严重等问题始终制约着钢铁工业稳定快速发展。

利用信息自动化技术,对支撑生产过程的能源系统进行全流程实时监控与平衡优化,以提高资源有效利用率,节能增效、减排控耗,这是钢铁工业在资源、能源缺乏的情况下发展循环经济,建立完善的钢铁工业生态循环体系,实现可持续发展的有效手段和重要保障,实现资源配置的最优化。

能源管理系统的建设,有助于优化能源管理流程,实现能源设备管理、运行管理、停复役管理等事务的自动化和无纸化,实现集团能源扁平化管理。

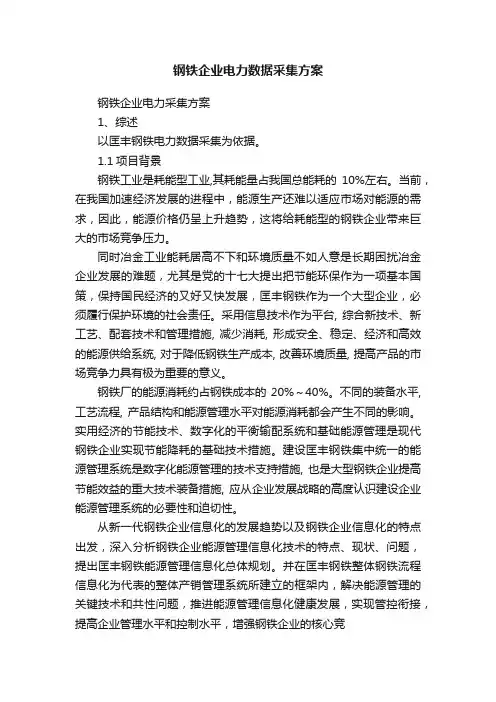

钢铁企业电力数据采集方案钢铁企业电力采集方案1、综述以匡丰钢铁电力数据采集为依据。

1.1项目背景钢铁工业是耗能型工业,其耗能量占我国总能耗的10%左右。

当前,在我国加速经济发展的进程中,能源生产还难以适应市场对能源的需求,因此,能源价格仍呈上升趋势,这将给耗能型的钢铁企业带来巨大的市场竞争压力。

同时冶金工业能耗居高不下和环境质量不如人意是长期困扰冶金企业发展的难题,尤其是党的十七大提出把节能环保作为一项基本国策,保持国民经济的又好又快发展,匡丰钢铁作为一个大型企业,必须履行保护环境的社会责任。

采用信息技术作为平台, 综合新技术、新工艺、配套技术和管理措施, 减少消耗, 形成安全、稳定、经济和高效的能源供给系统, 对于降低钢铁生产成本, 改善环境质量, 提高产品的市场竞争力具有极为重要的意义。

钢铁厂的能源消耗约占钢铁成本的20%~40%。

不同的装备水平, 工艺流程, 产品结构和能源管理水平对能源消耗都会产生不同的影响。

实用经济的节能技术、数字化的平衡输配系统和基础能源管理是现代钢铁企业实现节能降耗的基础技术措施。

建设匡丰钢铁集中统一的能源管理系统是数字化能源管理的技术支持措施, 也是大型钢铁企业提高节能效益的重大技术装备措施, 应从企业发展战略的高度认识建设企业能源管理系统的必要性和迫切性。

从新一代钢铁企业信息化的发展趋势以及钢铁企业信息化的特点出发,深入分析钢铁企业能源管理信息化技术的特点、现状、问题,提出匡丰钢铁能源管理信息化总体规划。

并在匡丰钢铁整体钢铁流程信息化为代表的整体产销管理系统所建立的框架内,解决能源管理的关键技术和共性问题,推进能源管理信息化健康发展,实现管控衔接,提高企业管理水平和控制水平,增强钢铁企业的核心竞争能力。

通过管理信息化与能源工艺的融合,推进匡丰钢铁能源管理经济效益和管理效率的全面提升,打造具有国际一流水平的钢铁企业。

1.2、匡丰钢铁电力系统现状1.2.1供配电系统7个变电站,2个220kV变电站,5个110kV变电站,分别为:220一号站(中心站)220宝来庄站(中心站)110一号站110轧钢站110西区站110铁区站110制氧氧站10kV开关站若干1.2.2发电系统烧结余热发电2座,CDQ两座,TRT四座,具体如下:360M2烧结余热环冷发电500M2烧结余热环冷发电190T干熄焦发电75T干熄焦发电1#TRT2#TRT3#TRT4#TRT1.3设计原则先进性、成熟性、实用性根据匡丰钢铁能源系统的工艺特点,设计将采用成熟并具有良好业绩的技术、设备、平台,确保系统具有较长的生命周期,既能满足当前的需求,又能适应未来的发展(包括设备和技术两方面内容)。

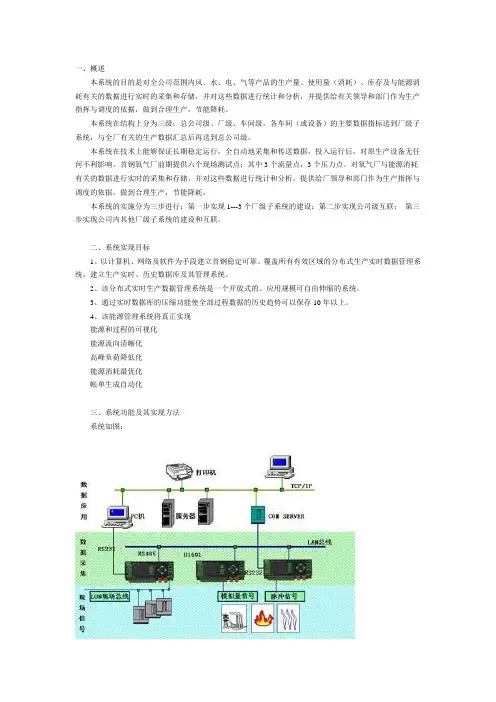

一、概述本系统的目的是对全公司范围内风、水、电、气等产品的生产量、使用量(消耗)、库存及与能源消耗有关的数据进行实时的采集和存储,并对这些数据进行统计和分析,并提供给有关领导和部门作为生产指挥与调度的依据,做到合理生产,节能降耗。

本系统在结构上分为三级:总公司级、厂级、车间级。

各车间(或设备)的主要数据指标送到厂级子系统,与全厂有关的生产数据汇总后再送到总公司级。

本系统在技术上能够保证长期稳定运行,全自动地采集和传送数据,投入运行后,对原生产设备无任何不利影响。

首钢氧气厂前期提供六个现场测试点:其中3个流量点,3个压力点。

对氧气厂与能源消耗有关的数据进行实时的采集和存储,并对这些数据进行统计和分析,提供给厂领导和部门作为生产指挥与调度的依据,做到合理生产,节能降耗。

本系统的实施分为三步进行:第一步实现1---3个厂级子系统的建设;第二步实现公司级互联;第三步实现公司内其他厂级子系统的建设和互联。

二、系统实现目标1、以计算机、网络及软件为手段建立首钢稳定可靠、覆盖所有有效区域的分布式生产实时数据管理系统,建立生产实时、历史数据库及其管理系统。

2、该分布式实时生产数据管理系统是一个开放式的、应用规模可自由伸缩的系统。

3、通过实时数据库的压缩功能使全部过程数据的历史趋势可以保存10年以上。

4、该能源管理系统将真正实现能源和过程的可视化能源流向清晰化高峰负荷降低化能源消耗最优化帐单生成自动化三、系统功能及其实现方法系统如图:1、数据采集数据采集层将以德国GMC 公司的U16XX 系列数据总站为中心,对厂级或车间级的主要生产设备的能源消耗、设备产出等主要生产数据进行实时采集、存储和传输。

每一台数据总站可以直接联接由现场仪表输出的模拟量标准信号,也可以通过Lonworks现场总线联接。

数据总站具有丰富的管理功能, 可对各种不同数据进行累积计量或趋势存储,各数据总站之间可以互联,可以无缝接入厂级或公司级的局域网,供上级系统进行进一步的分析和利用。

某钢铁公司二炼铁2800高炉及配套装置实时数据采集系统技术方案某钢铁公司二炼铁某高炉及配套装置实时数据采集系统技术方案某钢铁公司信息部目录一、钢铁二炼铁PI实时数据库系统设计目标 (3)二、某钢铁公司二炼铁PI实时数据库系统设计方案 (3)2.1.网络结构 (3)2.2.PI系统结构 (4)2.3.PI实时数据库系统特点 (6)2.4.PI系统功能 (7)2.5.PI接口部分 (11)2.5.1与PI系统连接的生产装置控制系统 (11)2.5.2PI接口软件特点 (12)2.5.3PI系统接口连接说明 (13)2.6.系统的开放性 (14)2.7.系统的扩展性 (15)2.8.系统性能指标 (15)2.9系统配置 (16)2.9.1软件配置 (16)2.9.2硬件配置 (17)三、项目实施计划 (19)一、二炼铁一高炉及配套装置实时数据采集系统设计目标某钢铁公司二炼铁一高炉及配套装置实时数据采集系统设计目标是利用某钢铁公司数据通信网络资源,积极采用先进的计算机技术、信息技术,利用实时数据库系统来建立统一的生产信息集成平台。

通过网络和PI实时数据库软件系统将二炼铁高炉及配套的原料、烧结的PLC、DCS等控制系统连接起来,建立互联互通、信息共享、高度集成、安全可靠的数据中心,该数据中心能及时接收二炼铁某立原料、烧结、高炉系统的生产相关数据并能及时上传到上级系统中,实现管理层与控制层的集成。

通过该系统可以实现生产数据的网上发布,各生产工序之间进行实时生产数据访问。

提高整个信息化流程的响应速度。

二、某钢铁公司二炼铁PI实时数据库系统设计方案2.1.网络结构某钢铁公司二炼铁一高炉是新建的一套装置,相应的网络环境还不具备,因此,为了构建实时数据库系统,首先构建一套网络系统,并且随着某钢铁公司二炼铁某立业务的发展,所构建的网络系统不但要满足当前实时数据采集系统的需要,还要满足将来业务发展的需要,因此所构建的网络具体如下:在距离二炼铁某立相对比较近的高线办公楼有一台主干二级网络核心节点,从该节点铺设一根24芯单模光缆到烧结主控室,然后从烧结主控室分别铺设一根12芯单模光缆到原料主控室和高炉主控室,然后分别在高炉主控室、原料主控室和烧结主控室分别部署一台带有两个光纤模块的CISCO WS-C2950G-48-EI交换机,所铺设的光缆通过光纤模块相连,其结构如下图所示:高线办公楼原料主控室高炉主控室2.2.实时数据采集系统结构由于某钢铁公司二炼铁某立生产规模较大,装置分散,DCS控制系统分散等情况,为了便于今后管理和维护,整个PI系统采用分布式结构,C/S和B/S相结合的模式,充分体现了系统的灵活性。

钢铁企业能源管理系统(EMS)解决方案一、概述能源管理系统(Energy management system,简称EMS)是钢铁企业信息化系统的一个重要组成部分,在能源数据进行采集、加工、分析,处理以实现对能源设备、能源实绩、能源计划、能源平衡、能源预测等方面发挥着重要的作用。

在企业信息化系统的架构中,把能源管理作为MES的一个基本应用构件,作为大型企业自动化和信息化的重要组成部分,如图示:能源介质种类主要包括:高炉煤气(BFG)、焦炉煤气(COG)、转炉煤气(LDG)、天然气(NG)、氧气(O2)、氮气(N2)、氩气(Ar)、压缩空气(Air)、蒸汽、氢气(H2)、采暖热网、生活水、工业净环水、工业浊环水、浓盐水、除盐水、酚氰水、软化水、电力等。

能源介质信息包括:压力、流量、温度、煤气热值、供水品质(水质)、阀门开闭、调节阀开度、开关信号、动力设备运行状态、主生产线设备的运行状态等。

环保信息包括:环保设备的运行情况、外排水中主要污染物的浓度、流量、主要废气排放点的外排放废气中烟(粉)尘、SO2、NOx、CO2 等污染因子的浓度和流量、污染物排放总量、大气质量指标、厂区视频检测、厂界噪音。

二、方案设计1、系统架构典型能源系统架构包括能源调度管理中心、通讯网络、远程数据采集单元等三级物理结构(如图示)。

基于基础自动化向信息化建设发展的原则,并分析比较了实时数据库和SCADA软件的技术特点,本方案以SCADA系统为核心构建能源管理系统,结合网络通讯、数据库产品和技术建立一套先进的、符合钢铁企业管理应用功能的能源管理系统。

系统建立:- 能源中心:以SCADA软件为核心,建立I/O Server实时数据服务器,实现在线的数据监视、工艺操作和实时的能源管理功能;基于数据库技术开发具有模型背景的能源管理功能并对外提供接口。

- 通讯网络:采用工业级以太网交换机,建立分区域的冗余环网,环与环之间采用耦合拓扑结构进行连接,从而建立高可靠专有的能源数据采集通讯网络。

Data Base Technique •数据库技术Electronic Technology & Software Engineering 电子技术与软件工程• 191【关键词】能源中心 数据采集 SCADA1 系统设计宣钢实时数据采集平台建设主要包括实时数据库平台、工业网络、现场的改造接入这几部分工作,从而实现对一二级能源计量仪表和自动化工控系统的重点数据实时自动采集,通过特定数据协议将实时数据上传到能源网后转发到SCADA 数据平台,为能源监控系统、基础能源管理系统、产销系统提供数据支撑。

1.1 实时数据采集IO服务器及实时数据库在中心机房搭建实时数据采集IO 服务器、容错实时数据库服务器并配套部署相应软件。

IO 服务器实时采集分布在现场的各类数据与SQL 关系型数据库服务器已采集的数据,并将采集的实时数据传送到容错实时数据库服务器进行存储,同时为实时数据监控平台提供数据支撑。

基础能源管理系统则调用容错服务器存储的数据,经系统处理后提供各种应用。

1.2 工业网络宣钢工业网络平台建设采用按区域划分的模块化设计思路,进行整体结构设计。

宣钢工业网络整体划分为四个大的环形,分别由两条链路双路由接入核心交换机。

宣钢东厂区汇聚层三个环形网络全部采用24芯单模层绞式铠装光缆,实现两条链路双路由(线路冗余、路由冗余)的方式接入网络核心交换机,保证网络具有良好的自愈保护能力,使系统建设达到较高可靠性。

2.3 现场改造与数据采集2.3.1 计量仪表改造改造并完善公司一二级动力、水、电能计量表,更换不具备通讯接口的二次仪表,增设区域性数据采集站、无线采集服务器以及电能采集器,由Modbus 、Profibus 等专有通讯协议直接读取计量二次仪表的表底数据完成能源计量数据自动采集,经数据采集专网直接上传宣钢能源管理系统实时数据采集平台的设计与实现文/吕斐到服务器处理。

2.3.2 自动化系统改造为了满足能源管理系统、产销系统对数据采集的要求,对现场控制站点进行适应性改造和功能完善,对控制系统内的数据进行整理和归集,通过了解能源管理系统、产销系统的监视需求,按照需求点表制作网关工程,以统一的格式对在各系统中对所需的数据进行汇总,并在通信网关中对数据进行配置和集中、将通讯协议统一转换成MODBUS 方式后转发到SCADA 平台,为能源管理系统、产销系统提供数据基础。

某钢铁公司二炼铁2800高炉及配套装置实时数据采集系统技术方案某钢铁公司二炼铁某高炉及配套装置实时数据采集系统技术方案某钢铁公司信息部目录一、钢铁二炼铁PI实时数据库系统设计目标 (3)二、某钢铁公司二炼铁PI实时数据库系统设计方案 (3)2.1.网络结构 (3)2.2.PI系统结构 (4)2.3.PI实时数据库系统特点 (6)2.4.PI系统功能 (7)2.5.PI接口部分 (11)2.5.1与PI系统连接的生产装置控制系统 (11)2.5.2PI接口软件特点 (12)2.5.3PI系统接口连接说明 (13)2.6.系统的开放性 (14)2.7.系统的扩展性 (15)2.8.系统性能指标 (15)2.9系统配置 (16)2.9.1软件配置 (16)2.9.2硬件配置 (17)三、项目实施计划 (19)一、二炼铁一高炉及配套装置实时数据采集系统设计目标某钢铁公司二炼铁一高炉及配套装置实时数据采集系统设计目标是利用某钢铁公司数据通信网络资源,积极采用先进的计算机技术、信息技术,利用实时数据库系统来建立统一的生产信息集成平台。

通过网络和PI实时数据库软件系统将二炼铁高炉及配套的原料、烧结的PLC、DCS等控制系统连接起来,建立互联互通、信息共享、高度集成、安全可靠的数据中心,该数据中心能及时接收二炼铁某立原料、烧结、高炉系统的生产相关数据并能及时上传到上级系统中,实现管理层与控制层的集成。

通过该系统可以实现生产数据的网上发布,各生产工序之间进行实时生产数据访问。

提高整个信息化流程的响应速度。

二、某钢铁公司二炼铁PI实时数据库系统设计方案2.1.网络结构某钢铁公司二炼铁一高炉是新建的一套装置,相应的网络环境还不具备,因此,为了构建实时数据库系统,首先构建一套网络系统,并且随着某钢铁公司二炼铁某立业务的发展,所构建的网络系统不但要满足当前实时数据采集系统的需要,还要满足将来业务发展的需要,因此所构建的网络具体如下:在距离二炼铁某立相对比较近的高线办公楼有一台主干二级网络核心节点,从该节点铺设一根24芯单模光缆到烧结主控室,然后从烧结主控室分别铺设一根12芯单模光缆到原料主控室和高炉主控室,然后分别在高炉主控室、原料主控室和烧结主控室分别部署一台带有两个光纤模块的CISCO WS-C2950G-48-EI交换机,所铺设的光缆通过光纤模块相连,其结构如下图所示:高线办公楼原料主控室高炉主控室2.2.实时数据采集系统结构由于某钢铁公司二炼铁某立生产规模较大,装置分散,DCS控制系统分散等情况,为了便于今后管理和维护,整个PI系统采用分布式结构,C/S和B/S相结合的模式,充分体现了系统的灵活性。

钢铁企业智慧能源管控平台的开发与应用摘要:钢铁企业智慧能源管控平台通过采集和整合电、水、煤气、氧气、蒸汽等能源流数据,生产计划、生产实绩等物质流数据,打造能源流、物质流和信息流三流合一、协同优化的能源集控和大数据平台,为钢铁企业能源管控提供集中远程控制、特征提取、规律分析、优化决策一站式能源管控服务。

平台充分运用“大数据+机理”的手段,提供能耗评价分析、能效影响分析、平衡预测分析和耦合优化分析服务,达到实时全面了解企业能源全生命周期管理和应用现状,诊断能源应用各环节出现的异常问题,预知能源流产生和消耗的变化趋势,提出能源综合优化方案,进而有效降低能源介质放散损失,提高能源介质的相互转化效率,降低企业能源成本,实现能源价值最大化的目的。

关键词:智慧能源集中控制大数据能耗评价耦合优化Abstract: The intelligent energy management and control platform of iron and steel enterprises creates an energy centralized control and big data platform by collecting and integrating energy flow data such as electricity, water, gas, oxygen, steam, production planning, production performance and other material flow data, so as to create an energy centralized control and big data platform which integrates energy flow, material flow and information flow, and provides centralized remote control, feature extraction and rules for energy management and control of iron and steel enterprises Analyze and optimize the one-stop energy management and control service. The platform makes full use of the means of "big data + mechanism" to provide energy consumption evaluation and analysis, energy efficiency impact analysis, balance prediction analysis and coupling optimization analysis services, so as to achieve a real-time and comprehensive understanding of the enterprise's energy life cycle management and application status, diagnose the abnormal problems in each link of energy application, predict the change trend of energy flow generation and consumption, and propose an energy comprehensive optimization method In order to effectively reduce the dissipation loss of energy medium, improve the mutual conversion efficiency of energy medium, reduce the energy cost of enterprises, and realize the purpose of maximizing energy value.Key words:smart energy centralized control big data energy consumption evaluation coupling optimization1、前言钢铁行业是典型的资源、能源密集型行业,节能减排、绿色发展是其当前面临的最紧迫、最严峻的问题之一。

重庆横河川仪有限公司二零零四年八月

湘钢能源计量数据计算机管理系统方案基于对“湘钢能源计量数据计算机管理系统招标技术要求”的分析以及对用户实际情况的了解,我们按照国际标准工业控制系统规程,采用目前世界上最先进的三层体系网络结构(远程管理层/网络传输层/现场采集层),以高性能数据采集终端为依托,以分布式实时数据库为核心构建本实时能源数据采集管理系统。

本方案拟采用25台DX100/200型数据采集站与数台DAQSTAR监控软件的计算机配合,构成一个中小型的SCADA系统,对各个分厂及子站的132个能源计量点进行集中检测和监视。

由于各个子站距离主站较远(最近400米,最远2000米),故本方案采用采用光纤以太网、无线数传电台两种方式进行通讯,供用户选择。

(系统拓扑图见附页)

本系统的SCADA软件部分采用日本横河电机株式会社的DAQSTAR 软件1.0版。

硬件采集部分采用日本横河电机株式会社的DX测量控制站。

DAQSTAR是日本横河电机株式会社开发的具有成熟现场经验的SCADA系统。

DAQSTAR运行在WINDOWS2000/XP操作系统上,以分布式实时数据库为核心,集数据采集、控制、管理于一体,非常适合天然气输配管监控这种典型的分布式应用。

DX100/200系列是日本横河电机株式会社为顺应现代自动化控制网络化、数字化、信息化的发展而推出的开放式数据采集站。

它集计算机技术、通讯技术、智能仪表和信号传感器技术于一体,既可作为带本地显示的数采站单独使用,更可与DAQSTAR软件配合,构建出各种复杂的SCADA系统,及时、准确、完整的生产和统计信息,为企业信息化提供完整的解决方案。

现场概貌

湘钢现有能源测量点230多处,主要能源测量点132点。

其中煤气计量68点,蒸汽计量28点,空气计量10点,水计量10点,氧气、氮气、氩气计量16点,分布在公司各生产工艺点上,其特点是点多、面广且数据时刻都在变化,各能源测量点数据完全靠人工抄

报。

现拟通过能源计量数据计算机管理系统的建立,实现数据实时采集,利用网络通讯、数据库等技术,实现能源计量数据采集、统计、分析、存储、处理及上传。

系统方案说明

1.现场采集层

本层主要采用DX系列作为数据采集站。

重庆横河川仪公司的DX系列是日本横河公司推

出的新一代数据采集系统。

该系统吸纳了九十年代

末在微处理器、TFT图形显示和网络通讯等领域的最新技术,充分应用了最新信号处理技术、高速网络通信技术、可靠的软件平台和软件设计技术及现场总线技术,采用了日立高性能的微处理器(2片32位CPU)和横河专利的高耐压固态半导体继电器(SSR)及单片信号调节器(SCC)。

DX有如下特点和功能:

●具有多通道、高精度的万能输入

●配备3.5英寸软盘或CF快闪存储卡,数据可在上位机上打印

分析

●不借助上位机软件,在现场就能进行棒图、趋势图、纯数字、

历史曲线、历史数据、信息总览、报警一览等多种方式的显

示

●具有强大的数学、逻辑运算功能,能完成各种复杂的运算如

流量温压补偿及累积

●内部采用FLASH MEMORY,即使掉电也能对现场数据进行安全、

长时间备份。

安全性高,可设定双重密码权限

●标准配备Ethernet接口,标准支持TCP/IP协议,不需任何

设定或转换,可以立即接入LAN/WAN

●内嵌WEB服务器、FTP服务器、FTP客户机、Email客户机

●支持RS-232C、RS-422/485接口、支持MODBUS、OPC协议

●支持FF现场总线

本层中DX主要完成蒸汽、煤气等能源数据的采集,同时在现场完成流量的温压补偿和累积,然后通过通讯网络传给上位机进行集中监控。

2.网络传输层。