影响锂离子电池高倍率充放电性能的因素教材

- 格式:doc

- 大小:689.55 KB

- 文档页数:8

作者简介:常照荣(1956-),男,河南人,河南师范大学化学与环境科学学院教授,硕士生导师,从事新型电池及材料研究,本文联系人;吕豪杰(1980-),男,河南人,河南师范大学化学与环境科学学院硕士,从事新型电池和材料研究;付小宁(1982-),女,河南人,新乡学院化学与环境工程学院助教,从事新能源材料研究;尹正中(1973-),男,河南人,河南新飞科隆电源有限公司高级工程师,从事电池研究。

基金项目:国家自然科学基金资助项目(20671031)软包装锂离子电池的高倍率放电性能常照荣1,吕豪杰1,付小宁2,尹正中3(11河南师范大学化学与环境科学学院,河南新乡 453007;21新乡学院化学与环境工程学院,河南新乡 453003;31河南新飞科隆电源有限公司,河南新乡 453000)摘要:以额定容量为1100mAh 的063465型软包装锂离子电池为研究对象,研究了电池结构,正极活性物质与导电剂、粘结剂的配比,极板的面密度、压实密度等因素对锂离子电池高倍率放电性能的影响。

制备的实验电池以15C 大电流放电,电压平台为315V ,循环220次(15C 放电),容量保持率为8710%。

关键词:软包装; 锂离子电池; 高倍率放电中图分类号:TM91219 文献标识码:A 文章编号:1001-1579(2008)04-0231-03High rate discharge performance of soft package Li 2ion batteryCHAN G Zhao 2rong 1,L U Hao 2jie 1,FU Xiao 2ning 2,YIN Zheng 2zhong 3(11College of Chemist ry and Environmental Science ,Henan Norm al U niversity ,Xinxiang ,Henan 453007,China ;21College of Chemist ry and Environmental Engineering ,Xinxiang College ,Xinxiang ,Henan 453003,China ;31Henan Xinf ei Kelong Elect ric Power Source Co 1,L td 1,Xinxiang ,Henan 453000,China )Abstract :063465type soft package Li 2ion battery with the nominal capacity of 1100mAh was used as research object 1Theinfluences of factors such as structure of the battery ,the ratio between cathode active material and conductive agent ,binder ,the surface density and tape density of plate to the high rate discharge performance of Li 2ion battery were studied 1The prepared experimental battery had 315V voltage plateau at 15C large current discharge ,the capacity retention was 8710%after 220cycles (15C discharge )1K ey w ords :soft package ; Li 2ion battery ; high rate discharge 锂离子电池具有能量密度高、循环寿命长、开路电压高及污染小等优点[1],已用于小电流放电的移动通讯、笔记本和数码相机等领域,但高倍率放电性能有待提高[2-4]。

锂离子电池最大放电倍率摘要:1.锂离子电池的概述2.锂离子电池的最大放电倍率概念3.锂离子电池最大放电倍率的影响因素4.锂离子电池最大放电倍率的应用领域5.我国在锂离子电池最大放电倍率研究方面的进展正文:【锂离子电池的概述】锂离子电池是一种充电电池,它主要由正极、负极、电解液和隔膜组成。

锂离子电池在现代电子产品和电动汽车中得到了广泛应用,因为它们具有高能量密度、长寿命和环境友好等优点。

【锂离子电池的最大放电倍率概念】锂离子电池的最大放电倍率是指电池在放电过程中能够承受的最大电流与电池的额定容量之比。

它反映了锂离子电池在短时间内能够释放的能量。

通常情况下,锂离子电池的最大放电倍率在0.5C 至2C 之间,其中C 表示电池的额定容量。

【锂离子电池最大放电倍率的影响因素】锂离子电池最大放电倍率的大小受多种因素影响,主要包括以下几点:1.电池材料:正极材料、负极材料和电解液等都会影响锂离子电池的最大放电倍率。

2.电池结构:电池的厚度、电极的尺寸和连接方式等都会对最大放电倍率产生影响。

3.工作温度:锂离子电池在最大放电倍率方面,有一个最佳工作温度范围,通常为10℃至40℃。

【锂离子电池最大放电倍率的应用领域】锂离子电池最大放电倍率在许多领域具有广泛应用,例如:1.便携式电子产品:如手机、笔记本电脑和平板电脑等,需要电池具有高最大放电倍率以满足短时间的大电流需求。

2.电动汽车:电动汽车的驱动系统需要高最大放电倍率的锂离子电池来提供快速加速和制动回收等性能。

3.储能系统:对于需要高功率输出的储能系统,如太阳能发电和风能发电等,锂离子电池的最大放电倍率具有重要意义。

【我国在锂离子电池最大放电倍率研究方面的进展】我国在锂离子电池最大放电倍率研究方面取得了显著成果。

近年来,研究人员通过优化电池材料、改进电池结构和提高生产工艺等方法,不断提高锂离子电池的最大放电倍率。

锂离子电池快速充电及高倍率放电性能刘小虹【摘要】就正极中导电剂含量和功能电解液对电池的快速充电及高倍率放电性能的影响进行了研究,同时重点考察了导电剂和功能电解液对电池的高倍率放电性能和快速充电高倍率放电循环性能的协同效应。

结果表明,增加正极中导电剂含量和使用功能电解液,可以提高电池的快速充电及高倍率放电性能;正极中导电剂含量和功能电解液对电池高倍率放电性能和快速充电高倍率放电循环性能具有良好的协同效应。

通过优化组合,得到的电池20 C放电容量可达1 C放电容量的95.1%;4.5 C 充电9 C放电循环300周后,电池容量仍然保持在89%以上,具有优异的快速充电高倍率放电循环性能。

【期刊名称】《电源技术》【年(卷),期】2011(035)007【总页数】4页(P768-771)【关键词】锂离子电池;快速充电;高倍率;功能电解液;协同效应【作者】刘小虹【作者单位】东莞市迈科科技有限公司,广东东莞523800【正文语种】中文【中图分类】TM912.9锂离子电池因其电压高、能量密度大,被广泛地应用于便携式电子产品、电动工具等领域,也被认为是EV、HEV以及PHEV的主要发展方向之一。

由于电动汽车电池快速充放电发展的需要,锂离子电池高倍率性能的研究引起了广泛的重视[1-5]。

在高倍率锂离子电池中使用的正极材料主要有:Li-CoO2、LiMn2O4、LiFePO4以及三元材料 LiMn x Ni y Co z O2等。

Li-CoO2因其价格高,有安全隐患等问题,只限于在小型倍率电池上使用;LiMn2O4因其高温稳定性差,循环性能不好,限制了其在倍率电池上的普遍应用;LiFePO4由于其电压低,低温性能差,在倍率电池应用上有其局限性。

比较而言,三元材料LiMn x Ni y Co z O2(三元材料)因其优良的循环性能以及其他综合性能,成为高倍率电池材料的重要选择之一。

本文在前期电池结构设计、材料匹配等的基础上,就正极中导电剂含量和功能电解液对电池的快速充电及高倍率放电性能进行了研究,同时重点考察了导电剂和功能电解液对快速充电前提下高倍率放电循环性能的协同效应。

高倍率锂离子电池的研究及应用随着科技的不断进步,电子产品越来越普及,人们对电池的需求量也随之增加。

锂离子电池以其高能量密度、长寿命和良好的低温性能等特点,成为了电子产品中最为流行的电池类型之一。

而随着电子产品的不断升级,电池需要具备更高的倍率特性,以满足人们对快速充电和高速放电的需求。

高倍率锂离子电池的研究和应用,成为了当前锂离子电池领域的热点话题。

高倍率锂离子电池的定义高倍率锂离子电池是指能够在短时间内快速进行充放电的锂离子电池。

在实际应用中,高倍率锂离子电池的定义取决于其快速充放电性能和循环寿命的平衡。

一般情况下,高倍率锂离子电池的充电倍率和放电倍率能够达到5倍以上。

高倍率锂离子电池的研究进展目前,高倍率锂离子电池的研究主要集中在改善电池材料和设计电池结构两个方面。

改善电池材料电池的性能主要取决于电极材料和电解质材料的优劣。

目前,锂离子电池中常用的正极材料主要有三种,分别是锂钴酸、锂镍酸和锂铁酸。

其中,锂铁酸具有较高的安全性和较长的循环寿命,但是其倍率性能较差。

为了改善锂铁酸的倍率特性,研究人员通过掺杂、表面修饰和纳米化等方式进行改良。

例如,研究人员通过掺杂适量的钴元素和氟元素,并进行高温煅烧,得到了一种高倍率的钴氟锂铁酸正极材料。

除了针对正极材料的改进,研究人员也对电解质进行了大量的探究。

电解质决定了电池的电导率和离子扩散速率,进而影响电池的倍率性能和循环寿命。

传统的有机电解质具有良好的离子传输特性,但在高倍率下容易发生极化和电化学失活。

为了解决这个问题,研究人员发展了一些新型电解质,如无机固体电解质、高温高分子电解质和离子液体电解质等。

设计电池结构电池结构的设计也对高倍率锂离子电池的性能有着很大的影响。

电池的内阻主要由导电材料的电阻、电极和电解液之间的接触电阻、电极与电解质之间的离子电阻和材料的转移阻抗等多种阻力构成。

在高倍率下,这些阻力会大幅度增加,限制电池的充放电速率。

为了优化电池的结构,研究人员采取了各种措施。

影响电池倍率的因素

像这类问题,我知道的基本也就是大家都懂的:面密度低一些、压实低一些、配料时导电剂多一些、电解液的电导率高一些、箔材厚一些极耳宽一些。

电芯放电过程太热就是两个方向的原因:发热快、散热慢。

对于发热量,那就与反应速度和电芯的内阻有关。

反压速度自然就是放电倍率了,这个是电池的工作环境、没法改变。

剩下的就是怎么降低电芯的内阻了。

对于散热,经你的提醒还可以再分两个方向:电芯与环境间的散热以及电芯内部热量的分散。

前者取决于环境的温度,环境与电芯的温差与环境与电芯热交换的速度成正比。

电芯内部的热量应该是以电芯中心位置最热,四周温度较低。

加了外马甲,电芯内部热量应该可以更平衡一些,但是对倍率、循环的帮助有多大,这个定量的问题没研究过,当然对于安全有帮助。

电池内部的热量来源共有4部分:1、反应热,2.极化热,3.副反应热(锂电池的很少),4.焦耳热;电池温度在70-80℃的时候,反应热占总热量的大部分,低于这个温度时,主要是焦耳热(我很好奇这些热量是怎么测出来的,不过这个理论很能说服我);弯曲电池的生产厂家会使用一些技巧使电池内部具有绝缘体,从根本上杜绝爆炸的可能:1、针刺试验,钢钉穿刺电池,不爆炸(这个实验我曾经见过,跟随团队考察时在基安比看过);2、热冲击试验,强高温电芯加热,不爆炸;3、重物冲击试验,电力控制下的重物自由落体冲击,不爆炸(这个是在搜索弯曲电池时发现的);4、9v反充电试验,9v电池组反向充电,不爆炸;

5、9v过充电测试,9v电池组过充电,不爆炸;

6、55度短路测试,55摄氏温度下的短路测试,不爆炸;

7、挤压测试,强力挤压测试,不爆炸。

极耳对锂离子电池倍率性能的影响作者:侯敏1 黄睿2 高蕾2 王路2(1.上海航天电源科技有限责任公司,上海 201206;2. 浙江南都能源科技有限公司,浙江杭州 310000)摘要:研究了负极耳材质、尺寸大小以及极耳引出方式对锂离子电池高倍率放电性能的影响。

结果表明,2Ah电池采用15mm铜镀镍负极耳,能够有效改善电池的高倍率放电性能,电池最大放电倍率能达到30C,放电曲线平滑;同时电池具有良好的倍率循环性能,25C倍率循环200周后的放电容量仍保持初始容量的78%。

关键词:锂离子电池;高倍率放电;铜镀镍负极耳近年来,随着航模、电动工具和电动玩具的快速发展,对锂离子电池的倍率放电性能要求也越来越高,但目前商品化的锂离子电池很难实现20C倍率以上的持续放电,其主要原因是电池在大倍率放电时,极耳发热严重,电池整体温度过高,使得电池容易热失控,从而导致电池倍率放电性能和循环性能变差。

为了得到倍率放电性能好且安全可靠的锂离子电池,在大电流放电时,一方面要尽量避免电池产生大量的热,另一方面要提高电池的散热速率,前者的改善方法可从正负极材料、电解液及正、负极极片设计入手,而后者可通过优化电池结构来提高电池的散热速率,从而提高电池的安全性[1-3]。

极耳是电池与外界能量传递的载体,所以电池大倍率放电时,提高极耳的电导率能够在放电初期有效改善电池的倍率放电性能。

常规的锂离子电池负极耳采用镍极耳,其电导率较差,电导率为140000S/cm,正极耳采用铝极耳,其电导率为369000 S/cm。

在高倍率放电时,由于负极耳的电导率较低,导致电池表面温度过高,从而影响电池的高倍率放电性能。

而铜镀镍负极耳具有优良的导电性能,其电导率接近纯铜的电导率,约为584000 S/cm[4]。

因此本文在现有高倍率体系的基础上,以铜镀镍负极极耳为研究对象,研究了极耳材质、尺寸大小及极耳引出方式对锂离子电池的倍率放电性能和倍率循环性能的影响。

影响LiFePO4高倍率性能的因素初探随着世界各国对新能源产业的政策倾斜,锂离子电池作为21世纪最具潜力的理想能源,越来越受到大家的关注。

而在锂离子电池中磷酸铁锂的综合性能最优,其拥有较高的理论比容量、优异的循环稳定性和高温性能、稳定的放电平台和相对低廉的价格等众多优势,自从1997年被报道以来,就一直被大家视为下一代锂离子材料最佳候选物之一。

但是纯相LiFePO4的电子导电率仅有10-9~10-10S/cm,比钴酸锂低5-6个数量级。

同时其由于特殊的晶体结构,锂离子扩散通道仅为一维隧道,其数值也不能达到令人满意的水平。

这些问题是制约磷酸铁锂材料大规模应用的瓶颈。

通过各国研究者近10年来的努力,发现可以通过向纯LiFePO4中添加C或者其它导电剂的方法提高材料的电子导电率,实验室报道当使用0.1C(1C=170mA/g)充放电时,可以达到160mAh/g以上的容量。

工业上实际能达到140-150mAh/g,基本接近当前最广泛应用的钴酸锂电池的水平。

目前在实际生产过程中一般采用添加碳源和金属离子掺杂联合的方法来改善材料的性能。

对于如何解决磷酸铁锂锂离子扩散速率低的问题,目前仍然没有得到较好的解决,采取的方案主要有纳米化LiFePO4晶粒,从而减小锂离子在晶粒中的扩散距离,再者就是掺杂改善锂离子的扩散通道,但其效果不明显且人们对于掺杂的机理仍然很缺乏。

在实验室规模下,纳米化颗粒已经有较多的研究,但是鉴于设备、技术等条件还不成熟,难以应用到实际的工业生产中。

我们知道,锂离子电池已在便携式电器如笔记本电脑、数码相机、手机等行业得到了普遍的应用,最近两三年中,世界一流锂电企业对锂离子动力电池商业化生产的成功,不仅给移动照明电源、军事领域、航空航天领域的应用带来了实质进展,更给纯电动汽车和混合动力汽车等行业带来了希望。

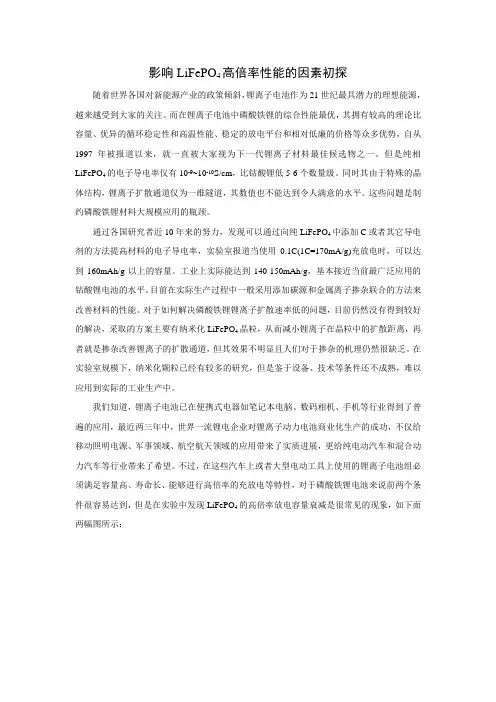

不过,在这些汽车上或者大型电动工具上使用的锂离子电池组必须满足容量高、寿命长、能够进行高倍率的充放电等特性,对于磷酸铁锂电池来说前两个条件很容易达到,但是在实验中发现LiFePO4的高倍率放电容量衰减是很常见的现象,如下面两幅图所示:D i s c h a r g e c a p a c i t y / m A h .g -1Cycle number图1.典型LiFePO 4材料在不同放电倍率下的循环容量图2.42.62.83.03.23.43.63.84.04.24.4V o l t a g e ( V )Specific capacity(mAh/g)图2.典型LiFePO 4样品在不同倍率下的放电曲线图从上面两幅图可以看出,该样品在0.1C 倍率下放电比容量约为154mAh/g ,1C 时为142mAh/g ,到了10C 时就只有103mAh/g ,20C 的高放电倍率下仅有78mAh/g ,相当于0.1C 倍率下放电比容量的一半,同时从图2可以看出,随着放电倍率的增大,材料的放电平台电压下降并倾斜,证明电池内部可能有极化现象发生。

锂离子电池大倍率放电失效

近年来,锂离子电池作为一种高性能的储能装置,被广泛应用于移动设备、电动汽车等领域。

然而,锂离子电池在大倍率放电时却存在着一系列问题,导致其性能下降甚至失效。

本文将深入探讨锂离子电池大倍率放电失效的原因及其影响。

锂离子电池在大倍率放电时会产生大量的热量。

由于锂离子电池内部的化学反应速率受温度的影响,过高的温度会导致电池内部化学反应过快,进而引发电池短路、电解液蒸发等问题,最终导致电池性能下降甚至失效。

锂离子电池在大倍率放电时会出现“极化”现象。

当电池内部的电子和离子传输速度无法满足大倍率放电的需求时,电池极化现象将会出现。

极化会导致电池内部电阻增加,电池的输出功率下降,甚至无法维持设备正常工作。

锂离子电池在大倍率放电时还存在容量衰减的问题。

容量衰减是指电池在大倍率放电后,其容量无法完全恢复到放电前的状态。

这主要是由于电池内部材料的结构破坏、电解液中的锂离子迁移速率减慢等原因导致的。

容量衰减会导致电池续航能力下降,影响使用体验。

锂离子电池大倍率放电失效不仅对个人用户造成困扰,对于电动汽车等应用领域更是带来了安全隐患。

因此,为了解决锂离子电池大

倍率放电失效问题,科学家们正在积极研究新的电池材料和结构设计,以提高电池的热稳定性和电子、离子传输速率,从而提高电池的大倍率放电性能。

锂离子电池大倍率放电失效是一个复杂的问题,涉及到热稳定性、电子、离子传输速率等多个方面。

通过科学研究和技术创新,相信我们能够解决这一问题,进一步提升锂离子电池的性能,推动新能源领域的发展。

让我们共同期待未来,迎接更加高效、安全的锂离子电池的到来。

作者简介:钟海江(1987-),男,湖南人,中南大学化学化工学院硕士生,研究方向:新型电池和材料;唐有根(1962-),男,湖南人,中南大学化学化工学院教授,研究方向:先进电池及新能源材料,本文联系人;卢周广(1978-),男,广西人,中南大学化学化工学院讲师,研究方向:新能源材料;张 军(1962-),男,湖南人,湖南格林新能源有限公司高级工程师,研究方向:锂离子电池。

基金项目:国家自然科学基金(21001117)LiFePO 4锂离子电池的高倍率充放电性能钟海江1,2,唐有根1,卢周广1,张 军2(1.中南大学化学化工学院,湖南长沙 410083;2.湖南格林新能源有限公司,湖南湘潭 411101)摘要:研究了正极材料、正极面密度、导电剂含量及电极结构对18650型LiF ePO 4锂离子电池高倍率充放电性能的影响。

当D 50为1.92μm ,比表面积为11.4m 2/g ,正极面密度为2.8g /dm 2,导电剂含量为4.0%时,电池具有较好的加工性能和倍率性能。

相比于单极耳结构,双极耳结构电池的内阻减小了50%,为14m Ψ左右,且分布集中;5.00C 充电和15.00C 放电时的表面温升很小。

在2.0~3.8V 充放电,优化后的20.00C 、30.00C 放电容量分别为1.00C 时的96.6%、86.1%,1.00C 充电、10.00C 放电,第300次循环的容量保持率为86.3%。

关键词:磷酸铁锂(LiFePO 4); 锂离子电池; 高倍率; 充放电性能中图分类号:T M 912.9 文献标识码:A 文章编号:1001-1579(2012)03-0142-04High rate charge -discharge performance of LiFePO 4Li -ion batteryZHONG Hai -jiang 1,2,TANG You -gen 1,LU Zhou -guang 1,ZHANG Jun 2(1.College of Chemistry and Chemical Engineering ,Central South University ,Changsha ,Hunan 410083,China ;2.Hunan Green Battery Co .,L td .,X iangtan ,Hunan 411101,China )Abstract :The effects of cathode materials ,cathode surface density ,conductive agent amount and electrode structure o n high rate charg e -discharge performance of 18650type LiFePO 4Li -io n battery were studied .T he battery w ith the D 50of 1.92μm ,specific surface area of 11.4m 2/g ,cathode surface density of 2.8g /dm 2and conductive agent amount of 4.0%had better processing per -formance and rate capability probably .T he internal resistance of battery w ith the structure of bipolar reduced 50%to about 14m Ψcompared to the structure of unipolar ,its distributio n was centralized ,the surface temperature rise was very small under the charge at 5.00C and discharge at 15.00C .After optimization ,when charged -discharged in 2.0~3.8V ,the discharge capacity at 20.00C and 30.00C w as 96.6%,86.1%of that at 1.00C rate ,respectively ,the capacity retention rate was 86.3%at the 300th cycle of 1.00C charg e and 10.00C discharge .Key words :lithium iron phosphate (LiFePO 4); Li -io n battery ; high rate ; charge -discharge performance 安全、环保、具有较长的使用寿命,已成为高功率电池研究的热点[1]。

影响锂离子电池高倍率充放电性能的因素由技术编辑archive1 于星期四, 2014-10-16 13:51 发表影响锂离子电池高倍率充放性能的因素很多,包括电池设计、电极组装、电极材料的结构、尺寸、电极表面电阻以及电解质的传导能力和稳定性等。

为了探究其原因和机理,本文主要从正极、负极和电解质材料三方面对它们在高倍率充放电时各自的影响因素进行了综述和分析,并讨论了利于高倍率充放的电极和电解质材料的发展方向。

锂离子电池具有工作电压高、比能量大、无记忆效应且对环境友好等优点,广泛应用于手机、相机、笔记本电脑等小型电器的同时,在电动车、卫星、战斗机等大型电动设备方面的应用也备受青睐[1-2]。

美国Lawrence LiVermore 国家实验室早在1993 年就对日本SONY 公司的20500 型锂离子电池进行了全面的技术分析,考察其用于卫星的可能性[3];我国中科院物理所也早在1994 年承担福特基金项目时就开始了动力型锂离子电池的研发[4];国内外一些知名企业进行了动力型锂离子电池的研制和生产,如德国瓦尔塔公司研发的方型锂离子电池,容量为60 Ah,比能量为115 Wh/kg,日本索尼公司生产的高功率型锂离子电池80%DOD 的比功率高达800 W/kg [5],国内深圳的比亚迪、雷天、天津力神、河南金龙、湖南晶鑫等公司也研制生产出容量在10 Ah 以上的动力型锂离子电池。

尽管在全世界科技和工业界的共同努力下,动力型锂离子电池的研发和生产已取得了长足进展,并逐步走上了实用的轨道,但其价格较高,而且循环性能、安全性能及其高倍率充放电性能都有待于进一步提高(如目前锂离子电池用于电动车时,其动力仍不能与传统燃油机的动力相比,这影响着电动车的行程、最高时速、加速性能及爬坡性能等)。

为了动力型锂离子电池更快的发展,有必要对其高倍率性能的影响因素进行系统研究和分析,找出根本原因。

锂离子电池的高倍率充放性能与锂离子在电极、电解质以及它们界面处的迁移能力息息相关,一切影响锂离子迁移速度的因素都必将影响电池高倍率充放性能。

高倍率充电特性的功率兼顾型锂离子电池设计与分析随着移动设备的广泛应用以及电动汽车的兴起,对于高倍率充电特性的需求也日益增加。

在这样的背景下,设计出功率兼顾型锂离子电池成为了一个迫切的问题。

本文将探讨高倍率充电特性的功率兼顾型锂离子电池的设计和分析。

首先,我们需要了解高倍率充电特性的定义。

高倍率充电特性是指电池能够在短时间内接受大量电流充电,而同时保持电池的性能和寿命。

在实际应用中,充电时间是一个十分重要的指标,因此,设计出具备高倍率充电特性的锂离子电池变得至关重要。

在设计功率兼顾型锂离子电池时,首先需要考虑的是电池的结构和化学组成。

电池的结构可以通过优化电解液的配方和添加合适的添加剂来实现。

高倍率充电特性需要电解液具备较高的离子导电性能,而添加合适的添加剂则能改善电池的电荷传输性能,从而提高充电速率。

此外,优化电池的正负极材料也是提升充电速率的关键。

选择合适的正负极材料可以确保电池具备足够的充电容量和功率输出。

其次,针对高倍率充电特性的需求,充电电路和充电管理系统也需要进行相应的设计和优化。

充电电路应该具备较高的电流输入能力,并能在短时间内提供稳定的电压和电流。

在充电管理系统方面,必须能够实时监测电池的温度、电流和电压等参数,并根据实时数据进行控制和调节。

通过合理的充电管理系统设计,可以保证电池在高倍率充电状态下能够稳定工作,同时充电时间也能够得到有效控制。

除了设计和优化电池的结构和电路,分析高倍率充电特性也是至关重要的一环。

在电池设计阶段,可以通过数学模型和模拟仿真的方法来分析电池的充电特性。

模型和仿真可以帮助我们更好地了解电池的内部变化和性能变化规律,在设计过程中进行参数调节和优化。

此外,在电池实际使用中,也可以通过实验和测试来分析电池的充电特性。

评估充电时间、充电效率以及电池的稳定性等指标可以提供有关电池性能的详细信息,并提供改进和优化的方向。

综上所述,高倍率充电特性的功率兼顾型锂离子电池设计与分析是一个综合性的工程问题。

影响高功率锂离子电池性能的因素摘要:锂离子电池因其优异的电化学性能,比容量,长循环寿命,高功率密度,放电电压高,体积小,绿色环保等特点,在过去一年中得到迅速发展。

高功率锂电池的电子性能影响因素成为研究的重点关键字:高功率锂离子电池性能因素一、高功率锂离子电池的设计高功率的电池要想充分发挥其性能,必须要进行全面的电芯设计,对于高放大率的电芯,要考虑多种因素,选择正、负极材料,选择高扩散率材料,缩短离子的传播途径;在此基础上,采用正、负电极材料应选用具有较高扩散率和较大表面的材料;(2)通过增加导电剂或选择具有优良导电性的导电剂,整体传导网络将提高导电性;(3)集流涂料的厚度较小;(4)通常使用堆叠式结构来提高电心的电流收集能力;(5)使用碳化铝箔来减少接触内阻,提高导电率;(6)极耳和集流具有更大的截面面积,以承受大电流。

二、高功率电池的性能受影响因素2.1 高功率电池的结构设计参数对其性能的影响电池的正、负材料厚度、隔膜厚度、整体电芯外形尺寸、材料选择、外形尺寸等诸多因素将直接影响电池的主要结构和性能。

正、负极以缠绕或叠片形式存在于电池中,是电化学过程中最重要的部分,随着极板厚度的增大,锂离子(Li+)的传输距离增大,阻抗增大,导致正负极中 Li+的脱嵌路径发生变化。

因此,因为电极的厚薄差异大,其内部的电子化学反应和热量分配方式就会产生较大的差异,这也会对动力电池的稳定性造成较大的影响。

而抹子在动力电池中的尺寸大小和特性就直接关系到了动力电池的整体界面结构,同时也是稳定动力电池的关键部分。

因此隔膜的选择对动力电池稳定性有着很重要的作用,在不同的情况下,隔膜的容量、循环时间、热效率以及温分布等将对隔膜的选择造成重要的影响。

在进行锂离子电池电芯的设计中,还需要充分考虑到动力电池的整体外形尺寸,因为不同的动力电池体积大小将产生不同的散热空间范围,进而形成了不同的热传导途径和结构,就这样,也对整体的温度场分布也造成了一定的限制。

影响锂离子电池高倍率充放电性能的因素一、本文概述随着科技的不断进步和绿色能源需求的日益增长,锂离子电池(LIBs)作为高效能量存储和转换系统,已广泛应用于电动汽车、便携式电子设备以及大规模储能系统等领域。

在这些应用中,高倍率充放电性能是评估锂离子电池性能的重要指标之一。

高倍率充放电不仅意味着更快的充电速度和更高的能量输出,而且也是电池安全性和循环寿命的关键因素。

因此,深入研究和理解影响锂离子电池高倍率充放电性能的因素,对于提升电池性能、优化电池设计以及推动相关领域的技术进步具有重大的理论和实践意义。

本文旨在全面分析和探讨影响锂离子电池高倍率充放电性能的主要因素。

我们将从电池材料的性质、电池结构设计、充放电过程中的物理和化学变化以及外部环境因素等多个角度进行深入剖析。

结合当前国内外相关研究成果,总结提升锂离子电池高倍率充放电性能的有效途径和方法,以期为高性能锂离子电池的研发和应用提供有益的参考和指导。

二、锂离子电池高倍率充放电性能的关键因素锂离子电池的高倍率充放电性能受到多种因素的影响,这些因素涵盖了电池材料、结构设计、制造工艺以及电池使用条件等多个方面。

电池正极和负极材料的性能是决定高倍率充放电性能的关键因素之一。

正极材料需要具备高能量密度、良好的电子和离子导电性,以及在高倍率充放电过程中的结构稳定性。

常见的正极材料如LCO(钴酸锂)、NCA(镍钴铝酸锂)和NMC(镍锰钴酸锂)等,在高倍率充放电过程中可能面临结构坍塌、离子迁移速率慢等问题,从而影响电池性能。

负极材料则需要具有高的锂离子嵌入/脱出能力和优秀的电子导电性,如石墨、硅基材料等。

电解质的性能也对高倍率充放电性能产生重要影响。

电解质需要具有高离子导电性、宽的电化学窗口、良好的化学稳定性和热稳定性等特性。

在高倍率充放电过程中,电解质需要快速传递离子,防止电池内部短路和燃烧等安全问题。

电池的结构设计也是影响高倍率充放电性能的关键因素。

合理的电池结构设计可以优化电池的离子和电子传输路径,提高电池的充放电速率。

影响锂离子电池高倍率充放电性能的因素由技术编辑archive1 于星期四, 2014-10-16 13:51 发表影响锂离子电池高倍率充放性能的因素很多,包括电池设计、电极组装、电极材料的结构、尺寸、电极表面电阻以及电解质的传导能力和稳定性等。

为了探究其原因和机理,本文主要从正极、负极和电解质材料三方面对它们在高倍率充放电时各自的影响因素进行了综述和分析,并讨论了利于高倍率充放的电极和电解质材料的发展方向。

锂离子电池具有工作电压高、比能量大、无记忆效应且对环境友好等优点,广泛应用于手机、相机、笔记本电脑等小型电器的同时,在电动车、卫星、战斗机等大型电动设备方面的应用也备受青睐[1-2]。

美国Lawrence LiVermore 国家实验室早在1993 年就对日本SONY 公司的20500 型锂离子电池进行了全面的技术分析,考察其用于卫星的可能性[3];我国中科院物理所也早在1994 年承担福特基金项目时就开始了动力型锂离子电池的研发[4];国内外一些知名企业进行了动力型锂离子电池的研制和生产,如德国瓦尔塔公司研发的方型锂离子电池,容量为60 Ah,比能量为115 Wh/kg,日本索尼公司生产的高功率型锂离子电池80%DOD 的比功率高达800 W/kg [5],国内深圳的比亚迪、雷天、天津力神、河南金龙、湖南晶鑫等公司也研制生产出容量在10 Ah 以上的动力型锂离子电池。

尽管在全世界科技和工业界的共同努力下,动力型锂离子电池的研发和生产已取得了长足进展,并逐步走上了实用的轨道,但其价格较高,而且循环性能、安全性能及其高倍率充放电性能都有待于进一步提高(如目前锂离子电池用于电动车时,其动力仍不能与传统燃油机的动力相比,这影响着电动车的行程、最高时速、加速性能及爬坡性能等)。

为了动力型锂离子电池更快的发展,有必要对其高倍率性能的影响因素进行系统研究和分析,找出根本原因。

锂离子电池的高倍率充放性能与锂离子在电极、电解质以及它们界面处的迁移能力息息相关,一切影响锂离子迁移速度的因素都必将影响电池高倍率充放性能。

因此,本文主要从正极、负极、电解质材料等方面综述影响锂离子电池高倍率充放电的因素,并深入分析产生这种影响的原因,指出适于高倍率充放电的电极、电解质材料的进一步发展方向。

1 负极高倍率充放性能的影响因素容量保持能力差是锂离子电池负极在高倍率充放过程中的最大问题,这主要与电极材料的结构、颗粒大小、电极导电性和电极表面SEI 膜的稳定性等因素有关。

1.1 材料结构炭材料是最早研究用于锂离子电池的负极材料,具有各种各样的结构,这对其高倍率性能产生很大的影响。

如石墨化中间相沥青炭微球的球形片层结构利于锂离子从球的各个方向嵌入和脱出[6],减小了锂离子在固相中的扩散电阻,从而提高电极的高倍率性能,在1 C 充放电时容量可达到230 mAh/g[7-8];与此相似,具有辐射状结构的碳纤维也被认为是有利于锂离子扩散的负极材料[9];而二维片层结构的天然石墨具有比较差的高倍率性能,如Zaghib 等[10]研究的天然石墨NG 40 在C /4 放电时容量只有55.8mAh/g(LixC6中的x =0.15)。

1.2 材料尺寸锂离子电池负极材料的尺寸直接关系着锂离子在其中扩散路径的长短,对电极高倍率性能产生很大的影响。

当电极材料尺寸较小时,比表面积一般较大,一方面,可以使电极的电流密度降低,减少电极的极化作用;另一方面可以提供更多的锂离子迁移通道,缩短迁移路径,降低扩散阻抗,从而提高电极的高倍率性能。

因此,粒径较小的颗粒和纳米结构的材料(纳米球、纳米线、纳米棒、纳米管和纳米膜等) 作为锂离子电池负极材料时通常表现出较好的倍率性能[11-17]。

如小颗粒石墨(约6μm)以C /2 充放电时,其容量可以达到C /24 充放电容量的80%;而大颗粒石墨(约44μm)在相同的充放电制度下仅具有C/24 充放电容量的20%[18]。

此外,Chan 等[18]采用气-液- 固(VLS)法在不锈钢基体上制备的Si纳米线电极在1 C 充放电时,其可逆容量高达2 100 mAh/g。

Takamura 等[19]利用真空蒸发在镍箔上制得的硅膜,在0.5~30 C 的充放电倍率范围内进行研究,发现在10 C 充放电制度下工作1 000 个循环以上,比容量仍保持2 000mAh/g,但随着硅膜加厚比容量呈现下降趋势。

与之相似,Graetz[20]等用气相沉积法在镍箔的表面制得一层60~250nm 厚的Ge 金属膜(粒径在12 nm 左右),用其作为电极在0.5~1 000 C 范围内进行研究,发现当用1 C 充电、1 000 C放电的充放电制度时,可以放出0.1 C充放电容量的70%。

1.3 电极表面电阻锂离子在嵌入负极的过程中,首先要扩散到固体电解质相界面膜(SEI 膜)与负极材料的界面处,因此电极表面电阻相当于锂离子扩散过程中的一道门槛,影响着锂离子的嵌入和脱出,尤其在高倍率充放电时更加明显。

Avery 等[21]的研究表明,电极内阻随锂离子电池充放电过程的进行不断发生变化,尤其放电时内阻增加较多,他们认为内阻的增加是由于负极表面SEI 膜在循环过程中脱落产生的一些碎片进入电解质并在电压作用下发生了电泳现象,特别在大电流放电时这些碎片会沉积在电极表面使电阻增加,从而影响着锂离子的脱出。

Ning 等[22]在研究锂离子电池的高倍率充放性能时,也发现电池内阻在充放电过程中增加很多,并认为内阻的增加主要来源于负极,而负极电阻的增加又是由于SEI 膜的变厚引起的,他们还模拟了负极在高倍率下SEI 膜变厚的过程,如图1 所示。

1.4 电极导电性锂离子在嵌入负极的同时,伴随着电子的转移过程,电极的导电性也必然会对电极的电化学性能产生影响。

如Shim 等[23]在考察不同电极密度对高倍率(3 C)充放电容量的影响时发现,随着电极密度的增加电极的容量先增加后减小,在0.9 g/cm3 时,高倍率容量达到最大值,可以达到低倍率容量(C /5)的90%以上。

这是因为随着电极密度的增加,电极的孔隙率和表面积都会减少,不利于锂离子的扩散,会使极化内阻加大,但电导率会增加,欧姆内阻减少,这个抛物线现象就是这两种效应平衡的结果。

Ahn[7]用MCMB 做负极材料,在0.1 C 充电、2C 倍率放电的充放制度下研究添加导电剂对电极高倍率容量的影响,发现添加不锈钢纤维导电剂的电极可以放出165mAh/g 的容量,而没有添加导电剂的电极仅放出100 mAh/g。

Liu 等[24]发现在人造石墨表面化学镀Cu 后,石墨材料的可逆容量、库仑效率和大电流性能都得到一定的提高。

可见电极的导电性对其高倍率性能起着很大的影响作用。

虽然很多因素影响负极高倍率充放电的性能,如材料的结构、尺寸、电极厚度、表面电阻大小等,但这些因素对负极产生影响的原因可以概括为以下两个方面:①从材料结构、尺寸和电极厚度对高倍率性能的影响可知锂离子在材料或电极中扩散路径的长短,即引起锂离子在电极中浓度差是影响电极高倍率性能的原因,即:浓差极化内阻的大小是影响负极高倍率性能的一个方面;②从电极表面电阻和电极导电性对负极高倍率性能的影响可以概括出欧姆内阻的大小是影响负极高倍率性能的另一个方面。

可见,这两种内阻的大小是影响负极高倍率性能的原因,因为内阻(极化内阻与欧姆内阻之和) 的大小直接影响着负极高倍率充放电时的极化程度。

此外,极化内阻和欧姆内阻在对负极高倍率性能的影响上还存在一定的联系:浓差极化内阻的大小除了决定着负极高倍率充放电进行的程度外,还对电极的温度变化产生影响,即影响着电解质的分解量,从而影响着电极的欧姆内阻,欧姆内阻的增加是最终导致电极失效的原因。

因此,浓差极化内阻的大小是影响负极高倍率充放电性能的根本原因,而欧姆内阻的增加则是造成负极高倍率充放电性能差的直接原因。

1.5 负极高倍率充放的控制因素锂离子在负极嵌入和脱嵌过程中要经历一个多步串联的过程[25-26](以嵌入负极为例),如图2 所示,它包括:ⅰ锂离子在电解质中的扩散,ⅱ锂离子在SEI 膜中的迁移,ⅲ在膜和负极材料界面上发生的电荷转移反应过程,ⅳ锂离子在负极材料中的固相扩散。

在这些过程中,人们一般认为锂离子的固相扩散系数(见表1)比液相扩散系数(约10-6 cm2/s[27])小得多,锂离子的固相扩散是充放电过程中的动力学控制因素[28]。

因此人们把大量的精力放在测量扩散系数上,采用多种方法(GITT、PITT、EIS 等) 对多种电极材料(MCMB、天然石墨、碳纤维等)的扩散系数进行了研究(如表1 所示),发现所得结果随着测量方法、材料的种类、表面粗糙程度、荷电状态的变化而变化[26,29-37],并不能很好地确认锂离子在负极材料中的扩散就是充放电过程中的动力学控制因素,在高倍率充放电时更是如此。

因为在高倍率充放电时,锂离子要快速地从电解质溶液迁移到负极材料中,影响因素变得更加复杂,动力学控制因素也难以定论。

如Wang[38]在研究聚合物锂离子电池在高倍率(1 C)和低倍率(0.2 C)两种制度下充放电时体积的变化时,发现体积的变化除随着充电电流大小和充电状态的不同发生变化外,还在开路状态下有一定变化,他们把这种现象归因于锂离子在电极活性物质中扩散慢和电极颗粒的外层结构变化慢上,认为扩散是锂离子电池高倍率充放的控制因素,并提出了高倍率充放电时电极颗粒外层的结构变化和锂离子扩散的模型(如图3 所示)。

而Sawai 等[39]在采用交流阻抗和电位阶跃对不同空隙率石墨材料的高倍率性能研究后提出了不同的看法,认为决定石墨负极快速充放的因素并不是锂离子在固体中的扩散系数,而是石墨电极中的空余体积,即石墨的孔隙率,他们还认为石墨电极的倍率容量受到锂盐在电极中所含电解质溶液传输的限制。

因此,电解质和石墨孔隙率的适当选择可以改变石墨的大电流充放电行为。

虽然目前人们对锂离子电池负极的控制因素还存在一定争议,但锂离子在固体中的扩散系数、材料的结构和孔隙率等对锂离子的扩散速度产生影响,从而对负极的高倍率性能产生很大的影响则是不争的事实。

2 正极高倍率充放性能的影响因素Wu 等[40]在容量为750 mAh 的锂离子电池中加入锂带作为参比电极来分别研究负极和正极在不同倍率充放电过程中容量的变化,结果表明:在小于1 C 放电制度下容量基本可以达到750 mAh,但在4 C 放电时电池容量只能达到0.2C 放电时的52%,进一步研究发现正极相对于Li+/Li 的电极电位下降很快,这是由于锂离子从电极内部扩散到表面的延迟造成的,即锂离子在电极内部的扩散是影响锂离子电池正极高倍率充放电性能的一个重要因素。

最近,Kang 等[41]在研究LiFePO4的高倍率性能时认为锂离子在材料的表面扩散速率是影响高倍率性能的另一个重要因素。