铸轧学术报告

- 格式:doc

- 大小:31.00 KB

- 文档页数:1

铸轧发展现状调研报告铸轧发展现状调研报告一、引言铸轧是指将熔融金属液体倾倒到铸模中进行铸造,然后经过热轧加工或冷轧加工,最终得到所需产品的加工过程。

铸轧技术在现代工业中起到了重要的作用,广泛应用于钢铁、有色金属、铝型材等行业。

本调研报告旨在对铸轧发展现状进行调查研究,了解其发展趋势和面临的挑战,提出相应对策与建议。

二、调研内容与方法本次调研以国内铸轧生产企业为对象,采用问卷调查、访谈等方法获取数据和信息。

主要调查内容包括铸轧生产规模、技术水平、人才培养等方面。

三、铸轧生产规模与市场需求根据调查数据显示,目前国内铸轧生产企业数量众多,其中大部分为中小型企业。

铸轧生产规模不一,但整体生产能力较低。

市场需求方面,行业整体需求稳定增长,尤其是在工业领域需求较为旺盛。

四、铸轧技术水平与创新能力铸轧技术在国内已具备一定的发展基础,但与国外先进水平相比仍有差距。

调查发现,一些企业在技术装备升级方面存在困难,导致技术水平提升不够迅速。

创新能力方面,国内企业在材料配方、工艺流程等方面积极探索,但在核心技术创新方面还存在挑战。

五、人才培养与团队建设铸轧行业对高级技术人员的需求较大,但目前人才培养体系相对薄弱。

调研发现,企业在人才引进、培训等方面投入不足,导致技术团队整体素质有待提高。

建议加强高校与企业合作,加大对相关专业的培养力度,提高铸轧人才队伍素质。

六、面临的挑战与对策在调研过程中,我们也发现了一些铸轧行业所面临的挑战,主要包括市场竞争激烈、资源约束、环境压力等。

针对这些挑战,我们建议企业加强与供应商和客户的合作关系,提高资源利用效率;加强环境保护工作,推进绿色发展;积极开拓市场,增加产品附加值。

七、结论与建议通过对铸轧发展现状的调查研究,我们认为虽然国内铸轧行业还存在一些问题和挑战,但整体上发展态势稳定向好。

建议企业加强技术创新和人才培养,提高技术水平;加强与客户、供应商的合作,提高资源利用效率;积极开拓市场,开拓新的产品和应用领域。

第一章铸轧的基本原理第一节铸轧原理的简单介绍连续铸轧工艺是液体铝连续通过旋转的结晶器(铸轧机)制成毛坯同时轧制成为板带的一种金属铸轧方法。

铝带坯连续铸轧工艺是八十年代从国外引进的一种先进的生产工艺连续铸轧即铸造和轧制的过程,通过供料嘴从铸轧辊的一侧源源不段地供应液体金属铝,经过铸轧辊的连续冷却,铸造,轧制,从铸轧辊的另一侧铸轧出铸轧板,同时进,出铸轧区的金属量始终保持平衡,使之达到连续铸轧的稳定过程,具体内容如下。

液体金属铝通过供料嘴进入到铸轧区时,立即与两个相转动的铸轧辊相遇,液体金属铝的热量不段从垂直于铸轧辊辊面的方向传递到铸轧辊中,使附着在铸轧辊表面的液体金属铝的温度急剧下降,因此,液体金属铝在铸轧辊表面被冷却、结晶,凝固。

随着铸轧辊的不段转动,液体金属铝的热量继续向铸轧辊中传递,并不段被铸轧辊中的冷却水带走,晶体不段向液体中生长,凝固层随之增厚。

液体金属铝与两个铸轧辊基本同时接触,同时结晶,其结晶过程和条件相同,形成凝固层的速度和厚度相同,当两侧凝固层厚度随着铸轧辊的转动逐渐增加,并在两个铸轧辊中心线以下相遇时,即完成了铸造过程,并随之受到这两个铸轧辊对其凝固组织的轧制作用,并给以一定的轧制加工率,使液体金属铝被铸造,轧制成铸轧板,这就是连续铸轧的基本原理。

第二节铸轧的工艺流程铝水→静置保温炉→除气箱→过滤箱→供流系统→铸轧机→喷涂系统→剪床→卷取。

1.2.1 熔炼铝锭装入圆炉中,加以高温融化,待熔融后有一定温度时在其中加入金属溶剂并搅拌,使金属溶剂达到一定的含量既可倒炉,将铝水倒到静置炉内。

1.2.2 保温静置炉内的液态铝并不是马上就进入下一道工序需要一点点流过去,因此在静置炉内保温。

1.2.3 除气铝水从静置炉流出在除气箱内除气保温,继续流往下一工序。

除气箱有两个腔体,一个是除气用一个是加热或保温。

1.2.4 过滤过滤是在过滤箱内完成的,过滤箱腔中安装有过滤片,有来过滤,此工序的质量直接关系铸轧板的质量,过滤彻底则无夹渣,不彻底则会有质量问题。

2019年3月31日,沙钢集团正式宣布由其引进的纽柯CASTRIP 双辊薄带铸轧技术成功实现工业化生产,这是国内首条,世界第三条工业化的超薄带生产线。

薄带铸轧技术是钢铁近终形加工技术中最典型的高效、节能、环保短流程技术,是21世纪冶金及材料研究领域的前沿技术,其生产流程将连续铸造、轧制甚至热处理等整合为一体,省去了再加热和热轧工序。

目前研究最多的是双辊式薄带连铸技术[1]。

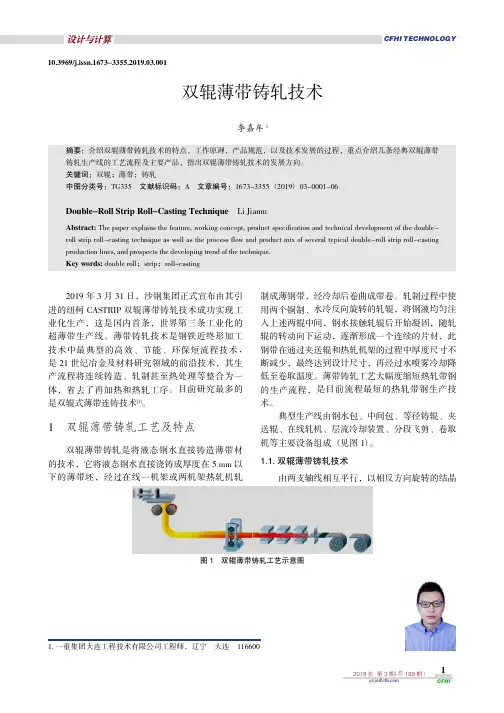

1双辊薄带铸轧工艺及特点双辊薄带铸轧是将液态钢水直接铸造薄带材的技术,它将液态钢水直接浇铸成厚度在5mm 以下的薄带坯,经过在线一机架或两机架热轧机轧制成薄钢带,经冷却后卷曲成带卷。

轧制过程中使用两个铜制、水冷反向旋转的轧辊,将钢液均匀注入上述两棍中间,钢水接触轧辊后开始凝固,随轧辊的转动向下运动,逐渐形成一个连续的片材,此钢带在通过夹送辊和热轧机架的过程中厚度尺寸不断减少,最终达到设计尺寸,再经过水喷雾冷却降低至卷取温度。

薄带铸轧工艺大幅度缩短热轧带钢的生产流程,是目前流程最短的热轧带钢生产技术。

典型生产线由钢水包、中间包、等径铸辊、夹送辊、在线轧机、层流冷却装置、分段飞剪、卷取机等主要设备组成(见图1)。

1.1.双辊薄带铸轧技术由两支轴线相互平行,以相反方向旋转的结晶双辊薄带铸轧技术李嘉牟1摘要:介绍双辊薄带铸轧技术的特点,工作原理,产品规范,以及技术发展的过程,重点介绍几条经典双辊薄带铸轧生产线的工艺流程及主要产品,指出双辊薄带铸轧技术的发展方向。

关键词:双辊;薄带;铸轧中图分类号:TG335文献标识码:A文章编号:1673-3355(2019)03-0001-06Double-Roll Strip Roll-Casting Technique Li JiamuAbstract:The paper explains the feature,working concept,product specification and technical development of the double-roll strip roll-casting technique as well as the process flow and product mix of several typical double-roll strip roll-casting production lines,and prospects the developing trend of the technique.Key words:double roll ;strip ;roll-casting10.3969/j.issn.1673-3355.2019.03.0011.一重集团大连工程技术有限公司工程师,辽宁大连116600图1双辊薄带铸轧工艺示意图辊与置于结晶辊两端的陶瓷侧封板构成熔池,形成一个移动式的结晶器,结晶辊通冷却水进行冷却。

连续铸轧技术综述摘要:本文简述了连续铸轧技术基本原理、双辊式薄带连续铸轧工艺特点,并讨论了一些工艺参数对铸轧坯料质量的影响。

介绍了连续铸轧技术当前国内外发展应用现状,在此基础上展望了连续铸轧技术的难点及未来研究方向。

1.前言19 世纪中叶,Henry Bessemer 发明了双辊铸轧薄带技术,并将此技术进行专利申请,之后各国科研人员便开始对这项技术进行研究。

随着这些年来其他相关领域的技术的持续发展,这一设想才变为现实。

双辊式薄带铸轧技术是目前最热门、最有潜力的技术,近几十年这一技术在实验室才得以实现。

一些发达国家对双辊铸轧技术的研究处于领先地位,已经率先实现工业化生产。

相对于发达国家来说,我国的发展速度较为缓慢,对该技术的研究仍处于实验室生产阶段。

双辊式连续铸轧薄带是以液态金属为原料,将其倒入旋转方向相反的两个铸轧辊之间,并以铸轧辊为结晶器,用液态金属直接生产金属薄带的一个完整的生产过程。

其工艺特点是将铸造和轧制这两道工序在同一台设备上实现合二为一,与传统热轧工艺相比减少了工序,简化了生产设备,降低了生产成本,节约了能源。

因此,这一项技术的研究在工业合金板材生产中十分重要。

2.双辊式薄带铸轧技术的发展概况2.1 国内铸轧技术的发展从 20 世纪 50 年代至今,我国的科研人员就一直对薄带铸轧技术进行研究工作。

在经历了几十年的科研努力后,我国已经将双辊薄带连铸技术实现了实验室内的生产,目前正在向其工业化生产进行努力。

我国国内的洛阳铜业有限公司,首次实现了双辊薄带铸轧技术的商业化开发[1],并于 2005 年试验性地轧制出了变形镁合金薄带。

1960 年前后,经过东北大学与其他研究机构的努力合作,在长春建立了双辊式薄带铸轧生产试验线,并且成功地铸轧出了碳素钢、硅钢和高速钢板带,在这些实验中,高速钢的成果比较理想。

我国前两台双辊式异径铸机都是由东北大学在上世纪 80 年代设立完毕,且东北大学的研究者分别用此设备成功的铸出了能加工出合格工具的高速钢薄带原材料。

铝合金铸轧工艺研究作者:张海平来源:《科学导报·学术》2020年第41期摘; 要:铝合金是一种性能非常优异的材料,在诸多领域得到广泛应用。

铸轧是铝合金生产中的重要工艺,对该工艺加以了解和掌握,有助于提高铝合金的生产效率及质量。

文章从铝合金及铸轧的特点分析入手,在此基础上,论述了铝合金铸轧工艺的操作要点。

关键词:铝合金;铸轧;工艺1铝合金及铸轧的特点铝合金是一种以铝作为基材,添加其他金属元素形成的合金,归属于轻金属材料的范畴。

铝合金的比强度和比刚度较高,具有良好的铸造性、塑性、导电和导热等性能,耐腐蚀,可焊接,应用领域非常广泛。

铸轧通常是指无锭轧制,也被称之为连续铸轧,是液态金属直接轧制成型的工艺。

该工艺在铝合金生产中的应用较为广泛,节能是铸轧工艺较为突出的特点,通过铸轧生产铝带可以降低30-50%左右的能耗,节能效果非常显著。

2铝合金铸轧工艺的操作要点2.1铸轧参数2.1.1优选机型铝合金铸轧工艺中,铸轧机的选择较为重要,直接关系到生产效率和质量。

目前,常用的铸轧机有以下两种形式,一种是水平式,另一种是倾斜式,前者的牌坊架与水平方向相垂直,后者的牌坊架与垂直方向成15°角[1]。

倾斜式铸轧机能够对前箱液位进行有效地控制,铸嘴的结构更加简单,上下辊热传导的均匀性更好。

因此,在铝合金铸轧中,可将倾斜式铸轧机作为首选。

2.1.2工艺参数铝合金铸轧中,工艺参数的确定是关键环节,若是某个参数设置的不合理,则会对铸轧效率和质量造成影响。

因此,必须确保所有工艺参数的合理性。

①铸轧区长度。

铸轧区具体是指铸嘴与上下辊中心线之间的距离,铝合金的铸轧过程在该区域内完成。

可以将铸轧区细分为三个区域,即冷却区、铸造区和变形区。

决定铸轧区长度的因素包括轧辊直径、冷却条件、加工变形率。

正常情况下,轧辊的直径与铸轧区长度成正比,即直径越大、长度越长;当铸轧区的长度比较长时,所需传递的热量会随之增多,因轧辊内冷却水流量无法超过限定值,从而使铸轧区的长度受限。

AZ31B镁合金铸轧工艺模拟及其实验研究的开题报告标题:AZ31B镁合金铸轧工艺模拟及其实验研究介绍:AZ31B镁合金是一种常见的轻质合金,具有较高的比强度、耐腐蚀性和可塑性。

然而,在制造过程中,由于其较低的塑性和易于氧化的特性,会带来较大的制造难度和生产成本。

因此,对于AZ31B镁合金铸轧过程的研究具有重要的意义。

本研究旨在探究AZ31B镁合金铸轧工艺模拟及其实验研究,寻找合适的工艺参数,以优化制造过程,提高镁合金制品的质量和性能。

研究内容:1. AZ31B镁合金性能分析和常见工艺分析。

2. 铸轧工艺模拟软件的选择和应用。

3. 铸轧过程中的温度场、应力场和变形场等数值模拟分析。

4. 镁合金铸轧实验的研究方法和流程。

5. 实验结果的分析和总结,优化工艺参数。

意义:本研究旨在探索AZ31B镁合金的铸轧工艺,在生产制造中提高镁合金制品的质量和性能,为镁合金的发展和应用做出贡献。

参考文献:[1] Wenner S., Gruner M., Methner M., et al, Numerical and experimental investigation of the microstructure evolution during the integrated casting and rolling process of a magnesium alloy, Materialsand Design, 2019, 179: 107905.[2] Sklad M., Zrnik J., Pala Z., et al, Structural Properties of AZ31B Magnesium Alloy Sheets and Their Application for Electrode Plates in Magnesium-Ion Batteries, Materials, 2020, 13(8): 1774.[3] Hu Z., Huang J., Fan J., et al, Study on the influence of process parameters on the mechanical properties of AZ31B magnesium alloy sheet, Materials Science and Engineering, 2020, 789: 139652.。

3104合金的铸轧工艺研究的开题报告

1. 研究背景

3104合金是一种铝锰合金,具有良好的抗腐蚀性和成形性。

它广泛应用于饮料罐、汽车车身、铁路客车等领域,是现代工业中重要的金属材料。

铸轧工艺是同时包括铸造和轧制的金属成形工艺,可以将连续铸造和连续轧制相结合,生产出高品质的板材和带材。

然而,3104合金铸轧工艺的研究尚不完善,对其铸造和轧制过程中的缺陷及解决方案需要进一步探究。

2. 研究目的

本研究旨在探究3104合金铸轧工艺中的工艺参数、微观组织和力学性能之间的关系,寻找解决铸造和轧制过程中出现的缺陷的方案。

3. 研究内容

(1)3104合金铸轧工艺的基本原理和工艺流程分析;

(2)3104合金铸轧工艺中铸造和轧制过程的缺陷分析;

(3)研究3104合金铸轧工艺中的工艺参数对微观组织和力学性能的影响;

(4)分析3104合金铸轧工艺实验结果,提出改进方案;

(5)对3104合金铸轧工艺进行优化,以获得高品质的板材和带材产品。

4. 研究方法

本研究将采用实验研究法和理论分析法相结合的方法,具体如下:

(1)通过实验,研究3104合金铸轧工艺中的关键工艺参数对微观组织和力学性能的影响,分析缺陷形成机理;

(2)对实验结果进行数据分析,并运用相关理论模型,寻找解决方案;

(3)根据理论分析结果提出相应的优化方案。

5. 研究意义

3104合金铸轧工艺的研究对优化该工艺、提高产品质量,推广应用具有重要的意义。

本研究将提出改善生产工艺和生产设备的建议,为生产厂商提供重要的参考和指导,推动3104合金铸轧工艺的发展,推进现代金属材料工业的发展。

第一章铸轧技术概况双辊铸轧是一种用双辊的表面来冷却液态钢水并使之凝固以生产薄带钢的方法,其工艺特点是液体金属在结晶凝固的同时承受压力加工和塑性变形,在很短的时间内完成从液体金属到固态薄带的全过程]1[。

双辊铸轧的平均冷却速度接近100℃/s,因此,其凝固速度要比常规工艺大约快1000倍左右,并能够铸轧出厚度约为常规铸坯1/100的薄带,取消了热轧过程,由于双辊式铸轧冷却速度快,因此,用这种方法有可能生产具有特殊性能的产品。

1.1我国铝连铸连轧机列开发和发展动向铝连铸连轧是把铝的熔炼至热轧六道完全不同的工艺合并为两道的新的铝加工工艺技术,使铝液结晶并产生一定的变形率,从而实现铝及铝合金熔融液态的金属铸轧成6mm~10mm铸轧板材,形成铸轧卷带材的工艺过程。

20世纪60年代,随着这种新的铝加工工艺技术在美国、前苏联等国家先后研制成功,与之匹配的生产设备 --铝连铸连轧机列开始在世界上许多国家进行装备,用这种机列生产铝卷带材,为冷轧薄板和铝箔提供坯料。

由于这种加工工艺的简化,带来了生产设备的大大简化。

用连铸连轧机列生产铝卷带材,具有投资少、见效快、操作简便等一系列优点。

对中小企业,特别是对轻工、民用材极为适用。

正是由于铝连铸连轧工艺及其设备具有上述突出的特点和优势,在今天蓬勃发展的铝加工技术中,特别是在“ 1+3”、“1+4”铝热连轧技术不断应用于工业生产的情况下,连铸连轧工艺依然具有旺盛的生命力,其工艺革新和设备优化具有广阔的空间。

涿神公司作为中国铝加工专用设备的开发研制基地,在20世纪80年代通过与日本株式会社神户制钢所、神钢商事株式会社的合资,积极引进日本神户制钢的先进技术和先进管理经验,成功研制的从Φ650mm到Φ1023m m、辊身长度从1350mm到1900mm的系列连续铸轧机,基本上涵盖了国内铝加工行业所有的规格类型。

公司在1 995年开发研制成功的Φ960 ×1550mm超型连续铸轧机的性能、技术指标都达到甚至超过国际同类设备的水平。

硕士学位论文2电磁超声能场对铸轧板坯微观组织和织构的影响因此,其织构分布比普通铸轧板更加散漫,取向极密度更低,晶粒的取向聚集现象更少,但其柱面织构分布却比普通铸轧镁板略高,这是因为在铸轧过程中产生的再结晶组织增加晶粒的柱面取向。

2.4本章小结由t/。

由1/。

图2.11两种铸轧镁合金带坯的柱面取向分布通过复合能场铸轧实验和普通铸轧实验制备了两种AZ31B镁合金铸轧带坯,对比分析两种带坯的微观组织和织构,可得如下结论:(1)复合能场可以使镁合金带坯晶粒明显细化和均匀化。

普通铸轧得到的镁合金带坯平均晶粒尺寸(直径)为75.851.tm,枝晶网胞发达;复合能场铸轧得到的镁合金带坯平均晶粒尺寸(直径)为40.501.tm,大部分晶粒为椭球状的等轴晶,有细小的再结晶组织存在。

(2)织构测试表明:两种的镁合金带坯在铸轧过程中均形成以基面织构和柱面织构为主的原始织构。

铸轧带坯在复合能场作用下,原始织构的强度降低,各织构组分分布更均匀,锥面织构组分提高,择优取向较弱。

硕士学位论文3AZ31B镁合金温轧的组织、织构和力学性能演变形量的增加而提高,并基本呈现出RD方向最大,450方向次之,TD方向最小的现象。

复合能场铸轧镁板三个方向的屈服强度、抗拉强度和延伸率始终高于普通铸轧镁板,各向异性程度小于普通铸轧镁板。

而热轧镁板的初始屈服强度、抗拉强度都较高,但在后续温轧中增加缓慢。

(4)三种镁合金板材的延伸率变化规律各不相同:复合能场铸轧镁板的延伸率前四个道次温轧时稳定增加,在第五道次大幅度增加,第六七道次减小;普通铸轧镁板延伸率前两个道次略有减小,然后逐渐增加,最后两道次减小;商用热轧镁板的初始延伸率较大,但在前四道次温轧中逐渐减小,第五道次开始缓慢增加。

(5)在温轧过程中,复合能场铸轧镁板第五道次温轧板材表现出细小均匀的微观组织和散漫的织构分布,其综合力学性能超过同道次的热轧镁板。

镁合金铸轧区温度场仿真及组织研究毕业论文摘要:随着轻量化技术的发展,镁合金作为一种重要的结构材料,受到越来越多的关注。

而镁合金的铸轧工艺对材料性能有着重要影响。

本文以Mg-3Al-1Zn镁合金为研究对象,采用有限元方法对其铸轧区温度场进行仿真模拟,并通过金相显微镜观察和扫描电子显微镜分析等手段对其组织进行研究,以期为该镁合金的生产与应用提供科学依据。

关键词:镁合金;铸轧;温度场;组织1.引言镁合金是一种重要的轻金属材料,具有密度小、比强度高、耐高温等特点,逐渐取代传统的结构材料,成为新一代汽车及航空航天领域的关键材料。

在镁合金的生产和加工过程中,铸轧是一种重要的工艺,能够通过热轧技术调控材料的组织和性能。

而铸轧区温度场对材料性能的影响很大。

因此,对铸轧区温度场的研究具有重要的科学意义和工程应用价值。

2.材料与方法本文选取Mg-3Al-1Zn镁合金作为研究对象,在COMSOLMultiphysics软件平台上建立了铸轧过程的三维有限元模型,并通过输入初始参数和边界条件进行仿真模拟。

同时采用金相显微镜观察和扫描电子显微镜分析等手段对镁合金的组织进行研究。

3.铸轧区温度场仿真根据铸轧工艺流程,设置不同的边界条件,包括初始温度、热源温度、冷却介质温度等。

通过有限元方法求解铸轧区的温度场分布,并分析温度场的变化规律。

仿真结果表明,在铸轧过程中,温度场分布呈现出沿轧制方向逐渐降低的趋势,且变化幅度较大。

4.镁合金组织分析通过金相显微镜观察和扫描电子显微镜分析等手段对铸轧后的镁合金组织进行研究。

观察和分析发现,在铸轧过程中,镁合金的晶粒尺寸有所减小,晶界数量增加,晶粒织构发生改变等。

同时,由于温度场的变化导致机械应力的作用,镁合金中的析出相也发生变化,进一步影响了材料的性能。

5.结论本文采用有限元方法对Mg-3Al-1Zn镁合金的铸轧区温度场进行了仿真模拟,并通过金相显微镜观察和扫描电子显微镜分析等手段对其组织进行了研究。

铸轧镁合金的变形工艺及其组织和力学性能的研究的开题报告一、研究背景与意义铸轧镁合金具有密度低、强度高等优良性能,在航空、汽车、轨道交通等领域具有广泛的应用前景。

然而,镁合金的塑性有限,断裂韧性也较差,因此如何改善其力学性能是当前研究的热点和难点之一。

目前,已有许多研究者在铸轧镁合金的制备、改性和应用方面做出了积极的探索。

然而,铸轧工艺对镁合金组织和力学性能的影响机制仍不清晰,进一步的研究是非常必要的。

二、研究内容和方法本研究将选取几种常见的铸轧镁合金,分别采用不同的铸造工艺(包括铸造温度、速度、压力等)和轧制工艺(包括卷曲温度、温度梯度、变形速率等),对其微观组织和力学性能进行系统的研究。

具体研究内容将包括以下几个方面:1.不同变形工艺对镁合金组织和力学性能的影响。

采用不同的变形工艺对铸轧镁合金进行变形处理,并通过金相显微镜、扫描电镜等手段观察其微观组织,以及通过拉伸试验、硬度测试等手段测量其力学性能,研究不同工艺条件下的铸轧镁合金的变形机制和力学行为。

2.热处理对铸轧镁合金组织和力学性能的影响。

将铸轧镁合金进行不同的热处理,比如退火、时效等,观察其微观组织的变化,并测量其力学性能,研究热处理对其组织和力学性能的影响。

3.不同元素掺杂对铸轧镁合金组织和力学性能的影响。

往往通过元素掺杂,可以有效地改善镁合金的力学性能。

本研究将选取一些常用的合金元素(比如铝、锌、镍等),采用不同的掺杂方式(比如共晶、单向等),将其添加到铸轧镁合金中,研究不同元素掺杂对其组织和力学性能的影响。

本研究使用的研究方法主要包括金相显微镜、扫描电镜、力学性能测试仪、电子万能试验机等。

三、预期成果本研究的主要预期成果包括:1.系统研究铸轧工艺对铸轧镁合金组织和力学性能的影响机制,为铸轧镁合金的优化设计提供理论基础;2.研究不同热处理条件对铸轧镁合金组织和力学性能的影响,为镁合金的热处理提供参考;3.研究不同元素掺杂对铸轧镁合金组织和力学性能的影响,为镁合金的改性提供参考。

《双辊薄带鋳轧熔池流场数值模拟与实验研究》篇一一、引言双辊薄带鋳轧是一种先进的金属材料生产技术,具有生产效率高、产品质量好等优点。

熔池流场作为双辊薄带鋳轧过程中的关键环节,其流动特性的研究对于提高产品质量和优化生产工艺具有重要意义。

本文旨在通过数值模拟与实验研究相结合的方法,深入探讨双辊薄带鋳轧过程中熔池流场的流动特性,为实际生产提供理论依据和指导。

二、文献综述在双辊薄带鋳轧技术的研究中,熔池流场的研究一直是热点。

前人通过实验观察、数值模拟等方法,对熔池流场的流动特性、传热过程、熔池表面形状等方面进行了深入研究。

这些研究不仅为后续学者提供了宝贵的研究经验,也为本研究的开展奠定了基础。

三、数值模拟(一)模型建立本研究采用流体动力学软件进行数值模拟。

首先,根据双辊薄带鋳轧的实际工艺,建立合理的几何模型和物理模型。

模型中考虑了辊子转速、熔池温度、材料物性等因素对熔池流场的影响。

(二)网格划分与求解针对建立的模型,进行网格划分。

采用合适的网格划分方法,保证计算结果的准确性和计算效率。

然后,设置合理的初始条件和边界条件,运用流体动力学软件进行求解。

(三)结果分析通过数值模拟,得到了双辊薄带鋳轧过程中熔池流场的流动特性。

分析结果表明,熔池流场具有明显的涡旋结构,且涡旋结构随时间发生变化。

此外,辊子转速、熔池温度等因素对熔池流场的影响显著。

四、实验研究(一)实验设备与材料实验采用双辊薄带鋳轧设备,选用合适的金属材料作为实验对象。

实验设备包括双辊薄带鋳轧机、高速摄像机、温度测量仪等。

(二)实验方法与步骤实验过程中,首先调整双辊薄带鋳轧机的参数,包括辊子转速、熔池温度等。

然后,通过高速摄像机记录熔池流场的流动过程,同时使用温度测量仪测量熔池温度。

实验过程中,还需对数据进行处理和分析。

(三)实验结果与分析通过实验,观察到了双辊薄带鋳轧过程中熔池流场的实际流动情况。

实验结果表明,熔池流场具有明显的涡旋结构,且涡旋结构随时间发生变化。

专家论坛钢的薄带铸轧技术的最新进展及产业化方向刘振宇,王国栋(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004) 摘要:对国内外钢的薄带铸轧技术发展情况进行了总结,结合实验室对耐侯钢、铁素体不锈钢和高锰T W I P/TR I P钢薄带铸轧的研究结论,对钢的薄带铸轧过程中的亚快速凝固和近终型成形引起的新的冶金学现象如表面负偏析、全等轴晶铸态组织以及消除带材边裂等进行了阐述,指出薄带铸轧有利于进一步提高材料性能。

初步明确了钢的薄带铸轧技术的产业化发展方向。

关键词:薄带铸轧;表面负偏析;铁素体不锈钢;T W I P/TR I P钢中图分类号:TF4 文献标识码:A 文章编号:1006-4613(2008)05-0001-08The latest Devel opment of Thin Stri p Casting and Rolling Technol ogy andI ndustrializati on D irecti onL i u Zhenyu,W ang Guodong(The State Key Laborat ory of Rolling Technol ogy and Conr olling Aut omati on,Northeastern University,Shenyang110004,L iaoning,China) Abstract:This paper su mmarizes the devel opment conditi ons of thin stri p casting and r ollingtechnol ogy at home and abr oad,and exp lains the ne w metallurgy phenomena resulted fr om meta-rap id s olidificati on and near net shape f or m ing in thin stri p casting and r olling p r ocess,such as nega2tive surface segregati on,t otal equiaxed crystal cast structure and eli m inating edge crack of stri p,etc.,on the basis of the research conclusi ons for weathering steel,ferritic stainless steel and T W I P/TR I P steel with high Mn in laborat ory,and points out thin stri p casting and r olling technol ogy is fa2vorable for further i m p r oving material p r operties and p reli m inary exp licates its industrial devel opmentdirecti on.Keywords:thin stri p casting and r olling;negative surface segregati on;ferritic stainless steel;T W I P/TR I P steel 随着我国经济建设的高速发展,钢铁工业作为国民经济的龙头和基础,正在以更快的速度迅猛发展。