履带起重机发动机与液压泵的匹配解读

- 格式:doc

- 大小:45.50 KB

- 文档页数:9

第1章设计任务机械创新设计的目的在于引导高等学校在教学中注重培养大学生的创新设计意识、综合设计能力与团队协作精神:加强学生动手能力的培养和工程实践的训练,提高学生针对实际需求通过创新思维,进行机械i殳计和工艺制作等实际工作能力;吸引、鼓励广大学生踊跃参加课外科技活动,为优秀人才脱颖而出创造条件。

1.1机械创新设计的目的机械创新设计是机械原理及机械设计课程的重耍实践性环节,是学生在校期间第二次较全面的设计能力训练,在实现学生总体培养目标屮占有重要地位。

机械创新设计的教学目的是:1. 综合运用《机械原理》、《机械设计》等专业课程及其它有关先修课程的理论和生产实践知识进行实践,使理论知识和生产知识密切地有机结合起來,从而使这些知识得到进一步巩固、加深和扩展。

2. 在设计实践中学习和掌握通用机械零件、机械传动装置或简单机械的一般设计方法和步骤,培养学生分析和解决机械设计问题的能力,为以后进行的设计匸作打下初步基础。

3. 通过设计,使学生在计算、绘图、运用、设计资料(包括手册、标准和规范等)及进行经验估算等工程师在机械设计方面必须具备的能力得以提高。

1.2 机械创新设计具体任务:1、方案的分析和拟定:2、系统参数的计算:3、产品实施方案(试算);4、产品图的绘制;5、总结及答辩。

2.1引言随着科学技术的发展和工程实际的需要,近些年来摊铺机有向多功能化发展的趋势。

多功能摊铺机主要用于沥青混凝土、基层稳定土材料和RCC及级配砰石(骨料粒径一般不超过5cm)等材料的摊铺,多功能摊铺机适用范围广、作业效率高、节省人力和材料、适应性强、发展前景广阔等特点,具有沥青摊铺机或稳定土摊铺机不可替代的优势。

普通型摊铺机仅只能摊铺基层稳定土或表层沥青作业,而多功能摊铺机在这两种作业模式下都可以摊铺,但是基于摊铺机在摊铺面层与基层时,工作阻力差别较大,即发动机功率需求大小不同,其功率参数与作业工况也不相适应,因而不能完全按单一作业模式來匹配整机参数,否则会出现功率匹配不合理,导致不必要的功率浪费。

作者简介 :王欣 (1972- , 女 , 副教授 . E 2mail :wangxbd21@163. com.履带起重机发动机与液压泵的匹配王欣 1, 刘宇 1, 蔡福海 1, 薛林 2(1. 大连理工大学机械工程学院 , 辽宁大连 116024; 2. 大连市特种设备监督所 , 辽宁大连 116021摘要 :针对履带起重机存在的功率匹配问题 , 分析其产生的原因 . 基于发动机不同的控制方式 , 给出相应的液压泵的控制策略 . 提出了一些解决履带起重机发动机 -泵功率匹配问题的新方法 .关键词 :履带起重机 ; 发动机 ; 液压泵 ; 匹配中图分类号 :TH 213文献标识码 :A 文章编号 :1672-5581(2007 02-0182-04Matching between engines and hydraulic cranesW A N G Xi n 1, L IU 11X E L i n 2(1. School of Mechanical of of Technology , Dalian 116024,China ;2. and Institute ,Dalian 116021,ChinaAbstract :In this power matching problem is proposed and analyzed for crawler cranes. Based on diverse control modes of engines , corresponding control strategies of hydraulic pumps are presented. To re 2solve the non 2matching problem between engines and hydraulic pumps , some novel methods are postulated in this paper.Key words :crawler crane ; engine ; hydraulic pump ; matching随着生产规模的扩大 , 自动化程度的提高 , 履带起重机作为重要的搬运设备 , 在现代化生产过程中广泛应用于石油化工、桥梁建设、建筑安装、港口物流、市政工程等各个领域 , 发挥着巨大的作用 .然而 , 履带起重机在实际使用过程中 , 常常出现柴油发动机与液压系统功率不匹配现象 , 具体表现在 :①行走与起升速度达不到预期值 ; ②发动机在有些工况下功率利用率较低 , 燃油消耗较快 . 本文针对上述实际问题 , 在履带起重机设计阶段提出相应方案 , 最大程度地实现发动机与液压泵的功率匹配 , 达到提高作业效率及节能的目的 .1问题产生的原因在发动机外特性曲线上 , 可以找到一些点 , 在这些点上 , 发动机的各项性能综合指标要优于其他点 , 这些点叫做最佳工作点 , 与之对应的发动机转速叫做最佳工作点转速 . 通常的发动机控制策略就是力争使发动机工作在最佳工作点上 [1].履带起重机的动力传动系统是一个发动机 -液压系统 -载荷的负载驱动系统 , 其中发动机 -泵的功率匹配是对整个系统功率匹配影响最大的因素 .理想的能量转换不计能量损失 , 则泵的功率 P P 等于发动机的输出功率 P E为 P E =P P第 5卷第 2期2007年 4月中国工程机械学报 CHINESE JOURNAL OF CONSTRUCTION MACHINERY Vol. 5No. 2 Apr. 2007而泵的功率 P P 等于负荷需要的功率 P L 为P L =P P所以 , 当负载发生变化时 , 泵的功率变化 , 则发动机的输出功率也随之变化 , 这使得发动机不能稳定工作在特性曲线上最佳工作点的位置 , 从而出现功率的不合理匹配 .2发动机与液压泵匹配的实现发动机与液压传动装置的匹配的实质是提出最为合理的控制方法 , 从而使发动机的转速、输出扭矩能适应外部负荷的变化 , 保持发动机在最佳工作点附近工作 , 有较高的功率利用和较低的燃油消耗率 .目前柴油发动机适合于液压传动的控制形式有 :①发动机恒功率控制 , ②发动机变功率控制 . 工程机械中为了更好地适应外负荷的变化 , 保证作业的高效性和经济性 , 一般将两种控制方式结合使用 .2. 1发动机恒功率控制与泵功率匹配的实现2. 1. 1实现的原理由功率 P =9549, n 为转速 , 得发动机输出扭矩 T E P :T E 9因此 , 在发动机转速 n , P T E 的决定性因素 . 若通过设定泵的输出功率恒定 , , 即当负载变化时 , 通过调节泵的 , , 实现泵与发动机之间的功率匹配 . 从而得出结论 :, 欲实现泵与发动机匹配 , 则要求泵具有恒功率特性 [2].2. 1. 2泵的恒功率控制所谓泵的恒功率控制就是通过机电液等控制机构之间的相互配合实现泵的流量Q 和出口压力 p 存在反比例变化关系 :Q p =const如图 1所示为一条双曲线 , 由P p =600ηt 得P P =const图 1恒功率控制曲线 Fig. 1 Constant pow er control curve 图 2所示为一典型的泵恒功率控制原理图 [3]. 其中 ,M 为工作油口测压口 ,A 为工作油口 , G 为定位压力口 ,S 为吸油口 ,M1为斜盘控制油缸测压口 ,R 为放气口 , T1, T2为壳体泄油口 . 泵输出的压力经过节流口进入斜盘控制油缸 2, 同时进入计量活塞中推动计量活塞带动摆杆 4转动 , 压缩功率设定弹簧 5, 进而调节伺服阀 6的开口 , 使得液压油液进入斜盘控制缸的压力变化 . 两斜盘控制缸的合力作用于泵的斜盘上 , 从而调节泵的斜盘摆角控制泵的输出流量 . 计量活塞一端与斜盘控制缸 2的活塞杆连接 ,另一端通过滑轮与摆杆 4接触 , 当压力变化时 , 计量活塞对摆杆的作用力和力臂都会相应改变 , 进而保证泵的流量与输出压力成双曲线关系变化 , 这就实现了泵的恒功率控制 .2. 2发动机变功率控制与泵功率匹配的实现2. 2. 1实现原理 381第 2期王欣 , 等 :履带起重机发动机与液压泵的匹配1,2. 斜盘控制油缸 ; 3. 计量活塞 4. ; 5. 功率设定弹簧 ; 6. 伺服阀图 2constant pow er control在有些工况下 , 发动机的恒功率控制不能满足作业高效性和经济性 , 具体有两个方面 :一方面 , 为了追求作业速度 , 提高工作效率 , 必须人为地提高发动机转速 (如靠提高发动机转速来提高起升、变幅、回转、行走的速度 . 此时泵的输出功率也相应提高 . 恒功率控制无法跟随发动机输出功率变化 .另一方面 , 在低功率作业的情况下 , 泵的输出功率远低于发动机在该转速下输出的最大功率 , 发动机的功率利用率很低 (如在执行穿绳、穿销等小功率动作时 , 此时操作的经济性很差 .可采用联合控制方式实现发动机 -泵的功率匹配控制 . 其框图如图 3所示 .针对第一种情况联合控制方式将检测到的发动机的输出功率 (检测发动机的转速、扭矩以及信号的形式输入计算机并计算出与泵的输出功率的偏差 , 根据偏差 , 调整泵的功率设定值 , 使泵的吸收功率始终追踪发动机的输出功率 , 实现功率匹配 .图 3发动机的变功率控制与泵功率匹配的实现框图 Fig. 3 E ngine variable control and pump pow er m atching frame 针对第二种情况联合控制方式 , 通过检测泵的输出功率 (检测泵的压力、 , 功率的偏差 , 转速 , 整 , 并调整泵的功率设定值 , 实现发动机和泵的功率匹配 .这里需要指出 :由负载部分传递的泵的功率调节信号往往是由负载变化 , 进而导致液压系统工作压力变化引起的 ; 由发动机部分传递的功率调节信号往往是由发动机转速变化 , 进而导致液压系统流量变化引起的 .以上两种情况 , 实现功率匹配控制都要求泵的恒功率控制的设定功率可变 , 即要求恒功率控制存在一个优先级更高的功率调节控制 .2. 2. 2带功率调节控制的泵的恒功率控制图 4功率调节控制 Fig. 4 Pow er regulating control在一般的恒功率控制过程中变量泵的恒功率调节只能设定一个或几个固定的值 , 通过功率设定弹簧来实现 , 精度不高 . 而在使用功率调节电磁阀之后 , 其功率值就可以通过改变电磁阀控制信号的电流大小来实现在功率可调范围内波动 , 如图 4所示 . 其中 ,Z 为恒功率设定油口 .功率调节控制的原理就是在原恒功率控制 (图 2 的基础上加上了功率调节油缸 (如图 5所示 [3], 由功率调节油缸、摆杆、功率设定弹簧及伺服阀的复位弹簧共同作用 , 决定伺服阀的开口大小 , 调节泵的斜盘摆角 , 进而改变泵的输出流量 . 功率调节油缸的作用力可由控制 Z 口压力的比例电磁阀的电流控制信号来调整 . 这就组成了变量泵的功率设定调节器 .工作过程中 , 可通过调节变量泵上功率设定调节器对泵进行功率调节 . 如图 4, 在轻载工况下 , 泵的功率曲线设定在曲线 1位置 , 如果负载所需功率增大 , 则需提高泵的输出功 481中国工程机械学报第 5卷of pow er regulating control 率 , 通过泵控调节器 , 调整泵的排量增大 , 则其功率曲线升高到曲线 2位置 . 但恒功率控制是以牺牲执行机构的动作速度为代价的 , 这可以由提高发动机的转速来加以补偿 .当负载减小时 , 控制器又调节功率曲线向曲线 1方向移动 , 这样就避免了因系统需要流量小于泵的输出流量而产生功率损失 .工程机械中发动机与液压系统的功率匹配主要是发动机、液压泵、载荷三者之间的功率匹配 , 采用带功率调节控制的变量泵恒功率控制系统 , 实现三者之间在通常工况下的功率匹配 . 在特殊工况下 , 当需要增加发动机转速来提高机构运行速度时 , 通过检测发动机输出功率来调节泵的输出功率 , 可由简单的 PID 控制实现 . 在轻负载作业时 ,泵的输出功率远低于发动机在该转速下输出的最大功率 ,即系统需要流量远小于泵的输出流量 , 通过检测泵的输出功率来调节发动机的转速和泵的恒功率调定值 , 也可由简单的 PID 控制实现 . 在特殊工况下的这两个方面 , 也可以作为两种单独的模式分别进行控制 . 3结语, 针对工程机械中常用的发动机控制方式 , 提出了与 :(1 发动机处于恒功率控制时 , 控制液压泵的恒功率来保证发动机与液压泵的功率匹配 .(2 发动机处于变功率控制时 , 分两种情况检测发动机和液压泵的功率匹配情况 , 由计算机处理后控制发动机转速及液压泵的功率调节系统 , 使泵的输出功率追随发动机的输出功率 , 实现功率的合理利用 . 参考文献 :[1]沃尔沃公司 . 沃尔沃公司发动机样本 [R].上海 :沃尔沃公司 ,2003.Volvo Corporation. Engine samples of volvo corporation[R].Shanghai :Volvo Corporation , 2003.[2]欧阳联格 . 全液压推土机传动系统与发动机匹配 [J].工程机械 ,2004(11 :44-47.OU YAN G Liange. Match between drive line and engine on fully hydraulic bulldozers [J].Construction Machinery and Equipment ,2004(11 :44-47.[3]博世力士乐公司 . 行走机械用液压及电子控制元件 [R].北京 :博世力士乐公司 ,2004.Rexroth Bosch Group. Hydraulic and electron control elements for mobile machinery[R].Beijing :Rexroth Bosch Group , 2004. 581第 2期王欣 , 等 :履带起重机发动机与液压泵的匹配。

专题研究SPECIAL RESEARCH[收稿日期]2014-07-07[通讯地址]徐胜强,江苏省徐州市金山桥开发区桃山路19号履带起重机动力系统匹配的研究徐胜强,柏见涛,刘成强,孙 影(徐工集团工程机械股份有限公司建设机械分公司,江苏,徐州,221004)[摘要]阐述履带起重机动力系统构成及发动机匹配原理,分析了负载敏感系统的节能原理,给出了行走系统的液压原理并结合现场产品进行测试,结合测试结果分析行走熄火原因,为动力系统匹配提供依据。

[关键词]履带起重机;发动机;动力系统;匹配[中图分类号]TH213.7 [文献标识码]B [文章编号]1001-554X (2014)010-0068-03Research on transmission system matching of crawler craneXU Sheng -qiang ,BAI Jian -tao ,LIU Cheng -qiang ,SUN Ying1 履带起重机的动力系统1.1 动力系统构成本文对某型履带起重机的发动机匹配进行分析研究,以达到提高作业效率及环保、节能的 目的。

该机采用瑞典V O L V O 电控发动机T A D 722VE ,标定总功率/标定转速200kW/(2300r/min ),最大转矩/转速1050Nm/(1400r/min ),最低燃油消耗率≤205g/kWh 。

液压系统采用负载敏感控制、泵控变量系统,行走机构、起升机构、变幅机构、回转机构均为进口力士乐产品。

样机试验时,出现行走时发动机容易熄火,特别是在路面情况不好、单边转向时,发动机转速需提高到1500r/min 才能避免发动机熄火现象。

1.2 动力匹配原理动力系统主要由柴油机、变量泵、控制阀及执行机构等组成。

假设柴油机的输出功率为N e ,转速为n e (r/min ),输出转矩为M e ,两个液压泵的排量分别为q 1、q 2,流量分别为Q 1、Q 2,转速n p ,负载压力为PL 1、PL 2,吸收转矩为M p ,柴油机与液压泵之间的传动比为i ,柴油机与液压泵间的传动效率为ηm 。

装煤机履带行走机构液压系统泵-马达的匹配计算张聪【摘要】阐述全液压装煤机履带行走机构的典型故障:牵引不足、履带打滑.这些故障产生的原因主要是装煤机履带行走机构液压系统泵—马达的流量和压力不匹配造成的.针对这一因素从行走机构液压系统泵-马达的流量和压力方面对其进行匹配计算,得出现有液压泵的流量和压力都有富裕,液压马达可通过重新选型达到与液压泵的合理匹配.整个匹配计算过程为装煤机履带行走机构液压系统的优化设计提高参考.【期刊名称】《机电工程技术》【年(卷),期】2018(047)011【总页数】3页(P223-225)【关键词】装煤机;履带行走机构;泵—马达;匹配计算【作者】张聪【作者单位】山西方华机械有限公司,山西阳泉 045000【正文语种】中文【中图分类】TD50 引言装煤机的履带行走装置是整个设备的支承部分,它一方面承受装煤机的自重,另一方面承受工作装置执行动作时的反作用力,起到支承设备和驱动装煤行机行走的功能。

行走机构在使用的过程中会出现牵引不足和履带打滑等故障。

主要原因是装煤机履带行走机构液压系统泵—马达的流量和压力不匹配造成的,需要对于液压传动系统进行优化设计,对行走机构液压系统的泵—马达进行匹配计算,在压力和流量方面达到合理匹配,才能充分发挥行走机构液压系统传动效率,有效降低行走机构的故障率[1]。

1 行走机构组成及原理行走机架采用框架结构,主要包括张紧装置、履带架、履带链、导向轮、驱动轮、液压行走减速器等部分组成。

两条履带有独立的液压马达及减速装置,采用高速马达行星减速器内嵌式的结构。

张紧油缸伸长,带动履带链移动张进履带,液压驱动系统带动驱动轮转动。

驱动轮与履带链啮合,驱使履带传动行走。

两侧液压马达可以独立操纵。

装煤机可实现前进、后退、转弯外及原地旋转等运动形式。

结构紧凑、作业灵活性传动效率高。

同时,马达内嵌式结构有效避免了煤岩对马达的碰撞[2]。

图1 行走机构液压系统示意图2 行走马达的阻力分析如图1所示,液压油通过分流阀进入左右行走马达的液压回路。

工程机械,2001(8)范围非常广泛,不但要从设备上提供保障,技术上不收稿日期1引言目前,国产工程机械的能量利用率都比较低,以液压挖掘机为例,总的能量利用率仅为20%左右,因此节能一直是工程机械的重点研究课题。

造成工程机械能量利用率低的主要原因之一是:负载工况的变化,泵与发动机不能保持良好的匹配,使发动机不能在最佳工作点或最佳工作区运行。

因此,在变负载工况下,实现泵与发动机的匹配是提高工程机械能量利用率的有效途径。

本文论述了工程机械最佳工作点的概念,提出了根据不同作业需求设置不同输出模式的观点,探讨了泵与发动机的匹配机理及其实现,对理解和设计工程机械节能控制系统,提高生产效率和经济效益,都具有意义。

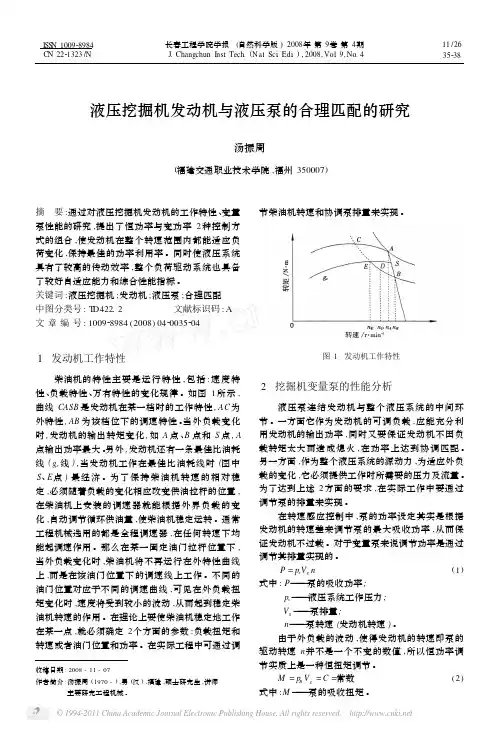

2发动机的最佳工作点图1是发动机的工作特性图。

曲线ABCD是发动机的全负载速度特性,斜线1、2、3、4为不同油门位置时的调速特性。

A点、B点、C点和D点分别是对应的最大功率输出点。

因为一个油门位置X 对应一个最大功率输出点,所以最大功率N m (M ,I )是油门位置的函数,即N m (M,I >=f 1(X >(1)所以只要调节油门的位置,就可选择不同的功率模式。

发动机在工作时,其所受的扭矩M 为自变量,M 的大小取决于后接负载的大小,而发动机转速I 是因变量,所以I =f 2(M )(2)因为发动机正常工作时,后接负载往往低于该油门位置时的最大负载,所以发动机正常工作时往往工作在调速特性段,而调速特性段的功率低于该油门位置时的最大功率(图中N R !N ),因此发动机在正常工作时其效能往往未能得到充分发挥。

要想得到最大的工作效率,发动机应始终工作在最大功率点。

但是负载有轻重之分,在轻负载时,并不需要用足发动机的全部功率,所以需要区分负载的轻重,设定不同的功率模式。

在不同的油门位置下,虽然都可以工作在最大功率点,但是在有些最大功率点(如图1中的B、C、D点)抗过载能力很差,容易导致发动机熄火。

履带式起重机是在行走的履带式底盘上装有行走装置、起重装置、变幅装置、回转装置的起重机。

履带式起重机有一个独立的能源,结构紧凑、外形尺寸相对较小,机动性好,可满足工程起重机流动性的要求,比较适合建筑施工的需要,达到作业现场就可随时技入工作。

1.动力传递机构整个机器包括上部机构、回转装置和底盘,操作是液压式的。

三个液压泵直接与发动机相联,液压泵将液压压力传递给驱动负载卷扬、主臂(第三卷鼓)、回转及行走等各个液压马达。

各液压回路中均设有一安全阀,以防止由于过负荷或冲击压力损坏液压设备。

所有的减速齿轮机构均为油浴式润滑。

2.操纵机构离合器、圆盘制动器、锁止机构由储能器所储存的工作油操纵,而储能器由装在发动机后部的第4个油泵操纵。

从储能器出来的压力油被分配给电磁阀、液压阀和离合阀。

这些阀通过操纵室中的相应控制杆和开关控制,从而控制相应的机构。

在履带主动轮一侧,回转马达和主臂马达处装有圆盘制动器。

3.卷扬机构主卷鼓和辅卷鼓装在一根轴上。

液压马达通过装在卷鼓轴中间的正齿轮减速一级,再通过内胀带式离合器将动力传给主卷鼓或铺卷鼓,两卷鼓分别装在卷鼓轴的两端,为液动式。

负载的卷上不和卷下是由操纵相应的卷鼓离合器及卷扬马达正、反转来进行控制的。

通过将卷扬控制杆推至相应的位置,即可实现高、低速的选择。

通过双控制阀的油被导入三联控制阀的卷扬回路,以提高卷上和卷下的速度,与此同时行走牵引和第三卷鼓不起作用。

当卷扬操纵杆扳回到空挡位置时,卷扬马达的工作油被平衡阀切断,卷鼓停转。

外抱带式卷扬制动器通过联结杆而与制动踏板联锁。

当卷上和卷下时,制动应松脱,而当维持起吊的负载不动时,制动应起作用。

当将离合器操纵杆扳到分离位置时,制动松开,即可实现自由下落。

欲在行走中操纵卷扬或吊臂起俯时,供给单控制阀的油液导入三联控制阀的吊臂起俯和卷扬回路,因此时液压阀已先被牵引和组合控制开关所接通,故可实现行走中的吊臂起俯或负荷卷扬的操纵。

4.主臂起俯机构主臂起俯(变幅)马达的速度通过行星齿轮和正齿轮传动而减速两级后,直接驱动变幅卷鼓。

工程机械液压系统动力匹配与其控制技术探讨工程机械液压系统的动力匹配与控制技术对于提高机械设备的工作效率和运行稳定性具有重要意义。

液压系统作为工程机械中的重要组成部分,承担着传递动力和执行工作任务的重要功能。

如何合理匹配液压系统的动力,提高其控制精度和灵活性,对于工程机械的性能提升和工作效率的提高具有重大意义。

在工程机械液压系统的动力匹配中,首先要考虑的是驱动源的选择。

驱动源通常采用液压泵、电动机和汽油机等,不同工程机械对驱动源的要求有所不同。

液压泵通常用来提供液压系统所需的油压和流量,其性能参数如最大压力、最大流量、转速等需要根据机械的工作条件来确定。

电动机通常用于配合液压泵进行动力驱动,其功率和转速需要根据机械的工作负荷和运行速度来选择。

汽油机通常用于移动式工程机械,其功率和燃油消耗量需要根据机械的工作条件和燃油供给能力来确定。

在工程机械液压系统的控制技术中,需要考虑的是液压阀的选型和控制方式。

液压阀是液压系统中的关键元件,用于控制流体的压力、流量和方向等。

在工程机械中,常用的液压阀包括溢流阀、调速阀、换向阀等。

溢流阀用于控制液压系统的压力,调速阀用于控制液压系统的流量,换向阀用于控制液压系统的方向。

根据机械的工作要求和控制方式的不同,选择合适的液压阀进行组合和调试,以达到工程机械的动力控制要求。

工程机械液压系统的动力匹配与控制技术还需要考虑液压元件的质量和使用寿命。

液压元件的质量直接影响液压系统的工作效率和运行稳定性,因此在选择和配套液压元件时需要重视其质量和可靠性。

合理的维护和保养工程机械液压系统也是延长其使用寿命的重要环节,包括定期更换液压油、清洗液压元件和检查液压管路等。

泵与发动机的功率匹配原理————————————————————————————————作者:————————————————————————————————日期:ﻩ泵与发动机的功率匹配原理发动机的输出功率:ne=me·ne/9549 (1)ﻫ式中:ne——发动机输出功率(kw)me——发动机转矩(n·m)ne——发动机转速(r/min)泵的输出功率为:nb= pbqb/60=pbqbnb/60000 (2)ﻫ式中:nb——泵的输出功率(kw)pb——泵出口压力(mpa)ﻫqb——泵出口流量(l/min) qb——泵的排量(ml/r)ﻫnb——泵的转速(r/min)ﻫ泵与发动机直接连接,有nb=ne。

由传动关系知,nb与ne又满足:nb=neη 1η 2 (3)ﻫ式中η 1——泵与发动机之间的传动效率,泵与发动机直接连接时取为1,泵与发动机通过分动箱相连时取为0.97η 2——泵自身的效率,由于泵一般为变量柱塞泵,当泵的排量、转速、压力变化时,效率也随之变化,因此,泵的效率值由供应商提供。

当发动机期望工作在某一最佳工作点时,其输出转矩为一常值,所以泵与发动机功率匹配,有关系式:ﻫmb=pbqb/2π=常值(4)式中:mb——泵的吸收转矩n·mﻫ因此,当负载pb变化时,通过调节泵的排量qb使得泵的输出转矩不变,就实现了泵与发动机之间的功率匹配,发动机的转速为设定的最佳工作点处的转速。

从而得出结论:当发动机在设定的最佳工作点运行时,欲实现泵与发动机匹配,则要求泵具有恒功率特性,图1所示。

此主题相关图片如下:[disablelbcode]恒功率泵可采用机械控制或微控器控制,机械控制的恒功率变量是靠不同的弹簧组合来近似实现恒功率的,在其恒功率区段能实现泵与发动机的匹配,但是有调节不方便、存在误差等不足。

而当采取微控器(如MC控制器)控制时,能实现泵与发动机的精确匹配,而且调节方便。

I SS N100928984 CN2221323/N 长春工程学院学报(自然科学版)2008年第9卷第4期J.Changchun I nst.Tech.(Nat.Sci.Edi.),2008,Vol.9,No.411/2635238液压挖掘机发动机与液压泵的合理匹配的研究收稿日期:2008-11-07作者简介:汤振周(1970-),男(汉),福建,硕士研究生,讲师主要研究工程机械。

汤振周(福建交通职业技术学院,福州350007)摘 要:通过对液压挖掘机发动机的工作特性、变量泵性能的研究,提出了恒功率与变功率2种控制方式的组合,使发动机在整个转速范围内都能适应负荷变化,保持最佳的功率利用率。

同时使液压系统具有了较高的传动效率,整个负荷驱动系统也具备了较好自适应能力和综合性能指标。

关键词:液压挖掘机;发动机;液压泵;合理匹配中图分类号:T D422.2文献标识码:A 文章编号:100928984(2008)04200352041 发动机工作特性柴油机的特性主要是运行特性,包括:速度特性、负载特性、万有特性的变化规律。

如图1所示,曲线CASB是发动机在某一档时的工作特性,AC为外特性,AB为该档位下的调速特性。

当外负载变化时,发动机的输出转矩变化,如A点、B点和S点,A 点输出功率最大。

另外,发动机还有一条最佳比油耗线(ge线),当发动机工作在最佳比油耗线时(图中S、E点)最经济。

为了保持柴油机转速的相对稳定,必须随着负载的变化相应改变供油拉杆的位置,在柴油机上安装的调速器就能根据外界负载的变化,自动调节循环供油量,使柴油机稳定运转。

通常工程机械选用的都是全程调速器,在任何转速下均能起调速作用。

那么在某一固定油门拉杆位置下,当外负载变化时,柴油机将不再运行在外特性曲线上,而是在该油门位置下的调速线上工作。

不同的油门位置对应于不同的调速曲线,可见在外负载扭矩变化时,速度将受到较小的波动,从而起到稳定柴油机转速的作用。

履带式液压底盘匹配计算

履带式液压底盘是指一种采用履带作为牵引装置和液压作为动力源的底盘结构。

它广泛应用于农业、工程机械、采矿设备、军工等领域。

因为履带式液压底盘具有良好的越野性能、牵引力强、承载能力大等优点,因此在很多领域都有着广泛的应用。

在设计履带式液压底盘时,需要进行匹配计算。

主要的匹配参数有:液压泵、液压马达、履带轮、驱动齿轮、履带板等。

这些参数的匹配关系对于履带式液压底盘的性能具有至关重要的影响。

首先是液压泵和液压马达的匹配。

液压泵的主要作用是提供液压系统所需的高压油,而液压马达则将高压油转化为机械能,驱动履带运动。

液压泵和液压马达的匹配需要考虑液压泵的流量和压力,以及液压马达的齿数和转速等因素。

通常情况下,液压泵的流量应该略大于液压马达的流量,以确保液压马达可以正常运行。

其次是履带轮和驱动齿轮的匹配。

履带轮是指履带底盘上的轮子,用于支撑履带和传递动力。

驱动齿轮则是履带底盘上的齿轮,用于驱动履带轮旋转,从而带动履带运动。

履带轮和驱动齿轮的匹配需要考虑它们的齿数和模数等因素。

通常情况下,齿数越多,传递动力越平稳,但同时也会增加摩擦损失,影响效率。

最后是履带板的匹配。

履带板是指履带底盘上的金属板条,它们连接在一起形成履带。

履带板的匹配需要考虑它们的重量和强度等因

素。

在选择履带板时,需要根据所需的承载能力和耐磨性等要求进行选择,以确保履带可以在恶劣环境下正常运行。

履带式液压底盘的匹配计算是一项复杂的工作,需要考虑多个因素的影响。

只有在合理匹配的基础上,履带式液压底盘才能发挥其最佳性能。

探讨工程机械液压系统动力匹配及控制技术引言工程机械液压系统作为工程机械的核心部件之一,具有很重要的作用。

在工程机械的运行过程中,液压系统的动力匹配和控制技术是关键因素之一。

本文将探讨工程机械液压系统动力匹配和控制技术的原理、方法和应用。

液压系统动力匹配液压系统动力匹配是指根据工程机械的工作状态和性能要求,合理配置液压元件和液压泵的动力,以实现工程机械的正常工作。

动力计算动力计算是液压系统动力匹配的重要环节。

在进行动力计算时,需要考虑工程机械的工作负荷、工作速度、工作压力以及液压元件的流量特性和压力损失等因素。

参数选择参数选择是液压系统动力匹配中的关键步骤。

合理选择液压元件和液压泵的参数,可以提高工程机械的工作效率和运行性能。

在参数选择时,需要考虑液压元件的压力等级、限压阀的响应特性以及液压泵的流量和压力特性等因素。

压力损失压力损失是液压系统动力匹配中需要考虑的因素之一。

在液压系统中,由于管道摩擦、阀芯开启损失和泄漏等原因,会导致系统压力损失。

合理计算和控制压力损失可以提高液压系统的工作效率和运行稳定性。

液压系统控制技术液压系统控制技术是指通过合理的控制方法和控制装置,实现对液压系统的运行状态和工作过程的控制。

液压系统控制技术可以分为开环控制和闭环控制两种。

开环控制开环控制是指在液压系统中,通过控制阀的开启和关闭,实现对液压系统的控制。

开环控制简单易行,但无法对系统的输出进行准确的调节和控制。

闭环控制闭环控制是指将系统的输出与设定值进行对比,通过反馈信号进行调节和控制。

闭环控制可以提高系统的稳定性和准确性。

控制方法液压系统的控制方法多种多样,常见的控制方法有位置控制、速度控制和力控制等。

不同的工程机械对控制方法的选择也有所不同,需要根据实际需求进行选择和应用。

应用案例工程机械液压系统动力匹配和控制技术在各种工程机械中都有广泛的应用。

以挖掘机为例,挖掘机的工作过程中需要对液压系统进行动力匹配和控制,以确保挖掘机的正常工作。

履带式挖掘机常见液压故障诊断与排除分析摘要:挖掘机系列的产品当中的液压系统能够生日关键性的任务。

液压系统有很多优点,其中它的体积比较小,重量较轻,容易安装,同时响应,回应速度较快,功率密度也较大,控制性比较强,工作性能比较稳定,同时也能够大范围的调速。

相对的情况下,挖掘机的工作环境比较恶劣,同时要求的工作动作也比较复杂,相对于其他机械设备来说,挖掘机的工作任务繁重,所以说整体的工程要求会对挖掘机的液压系统的使用和维护条件提出了更高的要求。

本篇文章主要对挖掘机常见的液压故障的表现以及出现其这种情况的主要原因进行一系列的分析,并且根据相关的解决策略和解决方案。

关键词:履带式挖掘机;常见液压故障;诊断与排除挖掘机工程当中的主要机械设备应用广泛,它应用在筑路以及水利工程和露天采矿等不同的工程当中。

挖掘机横杆进行及时的保养,否则就会出现各种的故障。

本篇文章主要是本人根据自己的实际经验和一些相关的知识来一些的常见故障进行以下分析,分析内容仅供参考。

一、液压挖掘机的结构特点现在情况下,很多施工的挖掘机大多数的目斗容容量都是13。

现在很多的挖掘机都采用了双泵双回路的变量液压系统,这样的液压系统工作机制被分成了两种。

一种是控制的前泵和后泵作为主要的动力来源,另外一种则是提供压力油,由控制组的分液压油路中又安装分路溢流阀,所以说机器在收到挤压或者冲击的时候,就会保护液压系统的整体安全。

而其他的过载阀的调节压力比较普通,在很多挖掘机的杆缸和其他不同的部件在进行单独工作的时候,操纵操纵阀然后还会对它们进行油量提供。

二、液压挖掘机的常见故障2.1控制阀的故障整机全部动作故障主要是因为控制阀的动作不正常,故障点处于二者的中间部分,所以说操纵阀以前的部分会根据液压系统的框架构图来引起整体的动作。

其中出现主要故障的原因有,液压到底油不足导致油路不太通畅,同时稀有造成的液压吸油不足,儿媳不到油就会让整个电机发生的动作出现故障。

第二就是先导油路的故障,上了故障只存在挖掘机当中,对于整体式的机械式拉杆挖掘机规则就不复存在。

电机与液压泵匹配计算公式

电机与液压泵匹配计算公式是指在液压系统中,为了使液压泵能够正常工作,需要正确匹配电机功率和泵的流量,从而保证系统的稳定性和效率。

具体计算公式如下:

液压泵所需功率 = 流量(L/min)×压力(MPa)÷ 600

电机所需功率 = 液压泵所需功率÷电机效率

其中,流量是指液压泵单位时间内所输送的液体体积,通常以升/分或升/小时为单位;压力是指系统所需的液压力;电机效率是指电机输出功率与输入功率之比,通常取值在0.85左右。

通过以上公式计算得到的结果,可以得出合适的电机功率和液压泵流量,从而实现电机与液压泵的正确匹配。

这种匹配方式可以使液压系统的运行更加稳定,也能够有效地提高系统的效率和能耗表现。

- 1 -。

工程机械液压系统动力匹配与其控制技术探讨工程机械液压系统是一种利用液压作为动力源的机械系统,广泛应用于建筑、交通运输、矿山、农业等领域。

液压系统具有功率密度大、可靠性高、动态响应快等优点,因此成为工程机械中常用的动力传动方式之一。

在工程机械液压系统中,动力匹配和控制技术是至关重要的,它直接影响到液压系统的工作性能和能效。

为了实现工程机械液压系统的高效运行,有必要对其动力匹配和控制技术进行深入探讨。

一、工程机械液压系统动力匹配液压系统的动力匹配是指根据工程机械的工作需求,选择合适的液压元件和液压控制方式,以实现液压系统的工作性能和能效。

在动力匹配中,需要考虑到工程机械的工作负载、工作速度和工作环境等因素,以确定液压系统的功率和压力等参数。

1.1 工程机械的工作负载工程机械液压系统的工作负载是指机械在工作过程中所承受的力和力矩,它直接影响到液压系统的功率和压力需求。

一般情况下,工程机械的工作负载可根据其工作类型和工作环境进行分类,如挖掘机的挖掘力、装载机的装载力、压路机的振动力等。

根据工程机械的工作负载特点,可以确定液压系统的功率和压力范围,以满足机械的工作需求。

液压系统的控制技术是指通过对液压元件和液压控制器的设计和调试,实现液压系统的运动控制和负载控制。

在工程机械液压系统中,控制技术是直接影响到系统的精度、稳定性和动态性能的关键因素。

需要对工程机械液压系统的控制技术进行深入研究,以实现系统的高效运行。

2.1 运动控制技术随着工程机械的发展,智能控制技术已经成为液压系统的发展趋势之一。

智能控制技术是指通过采用传感器、执行器和控制器,实现液压系统的自动监测和调控,以提高系统的运行效率和能效。

在智能控制中,需要考虑到液压系统的实时数据采集和分析,以实现系统的智能诊断和优化控制。

工程机械液压系统的动力匹配和控制技术是液压工程领域中的重要研究内容。

通过深入研究和应用,可以实现工程机械液压系统的高效运行和可靠性使用。

作者简介 :王欣 (1972- , 女 , 副教授 . E 2mail :wangxbd21@163. com.履带起重机发动机与液压泵的匹配王欣 1, 刘宇 1, 蔡福海 1, 薛林 2(1. 大连理工大学机械工程学院 , 辽宁大连 116024; 2. 大连市特种设备监督所 , 辽宁大连 116021摘要 :针对履带起重机存在的功率匹配问题 , 分析其产生的原因 . 基于发动机不同的控制方式 , 给出相应的液压泵的控制策略 . 提出了一些解决履带起重机发动机 -泵功率匹配问题的新方法 .关键词 :履带起重机 ; 发动机 ; 液压泵 ; 匹配中图分类号 :TH 213文献标识码 :A 文章编号 :1672-5581(2007 02-0182-04Matching between engines and hydraulic cranesW A N G Xi n 1, L IU 11X E L i n 2(1. School of Mechanical of of Technology , Dalian 116024,China ;2. and Institute ,Dalian 116021,ChinaAbstract :In this power matching problem is proposed and analyzed for crawler cranes. Based on diverse control modes of engines , corresponding control strategies of hydraulic pumps are presented. To re 2solve the non 2matching problem between engines and hydraulic pumps , some novel methods are postulated in this paper.Key words :crawler crane ; engine ; hydraulic pump ; matching随着生产规模的扩大 , 自动化程度的提高 , 履带起重机作为重要的搬运设备 , 在现代化生产过程中广泛应用于石油化工、桥梁建设、建筑安装、港口物流、市政工程等各个领域 , 发挥着巨大的作用 .然而 , 履带起重机在实际使用过程中 , 常常出现柴油发动机与液压系统功率不匹配现象 , 具体表现在 :①行走与起升速度达不到预期值 ; ②发动机在有些工况下功率利用率较低 , 燃油消耗较快 . 本文针对上述实际问题 , 在履带起重机设计阶段提出相应方案 , 最大程度地实现发动机与液压泵的功率匹配 , 达到提高作业效率及节能的目的 .1问题产生的原因在发动机外特性曲线上 , 可以找到一些点 , 在这些点上 , 发动机的各项性能综合指标要优于其他点 , 这些点叫做最佳工作点 , 与之对应的发动机转速叫做最佳工作点转速 . 通常的发动机控制策略就是力争使发动机工作在最佳工作点上 [1].履带起重机的动力传动系统是一个发动机 -液压系统 -载荷的负载驱动系统 , 其中发动机 -泵的功率匹配是对整个系统功率匹配影响最大的因素 .理想的能量转换不计能量损失 , 则泵的功率 P P 等于发动机的输出功率 P E为 P E =P P第 5卷第 2期2007年 4月中国工程机械学报 CHINESE JOURNAL OF CONSTRUCTION MACHINERY Vol. 5No. 2 Apr. 2007而泵的功率 P P 等于负荷需要的功率 P L 为P L =P P所以 , 当负载发生变化时 , 泵的功率变化 , 则发动机的输出功率也随之变化 , 这使得发动机不能稳定工作在特性曲线上最佳工作点的位置 , 从而出现功率的不合理匹配 .2发动机与液压泵匹配的实现发动机与液压传动装置的匹配的实质是提出最为合理的控制方法 , 从而使发动机的转速、输出扭矩能适应外部负荷的变化 , 保持发动机在最佳工作点附近工作 , 有较高的功率利用和较低的燃油消耗率 .目前柴油发动机适合于液压传动的控制形式有 :①发动机恒功率控制 , ②发动机变功率控制 . 工程机械中为了更好地适应外负荷的变化 , 保证作业的高效性和经济性 , 一般将两种控制方式结合使用 .2. 1发动机恒功率控制与泵功率匹配的实现2. 1. 1实现的原理由功率 P =9549, n 为转速 , 得发动机输出扭矩 T E P :T E 9因此 , 在发动机转速 n , P T E 的决定性因素 . 若通过设定泵的输出功率恒定 , , 即当负载变化时 , 通过调节泵的 , , 实现泵与发动机之间的功率匹配 . 从而得出结论 :, 欲实现泵与发动机匹配 , 则要求泵具有恒功率特性 [2].2. 1. 2泵的恒功率控制所谓泵的恒功率控制就是通过机电液等控制机构之间的相互配合实现泵的流量Q 和出口压力 p 存在反比例变化关系 :Q p =const如图 1所示为一条双曲线 , 由P p =600ηt 得P P =const图 1恒功率控制曲线 Fig. 1 Constant pow er control curve 图 2所示为一典型的泵恒功率控制原理图 [3]. 其中 ,M 为工作油口测压口 ,A 为工作油口 , G 为定位压力口 ,S 为吸油口 ,M1为斜盘控制油缸测压口 ,R 为放气口 , T1, T2为壳体泄油口 . 泵输出的压力经过节流口进入斜盘控制油缸 2, 同时进入计量活塞中推动计量活塞带动摆杆 4转动 , 压缩功率设定弹簧 5, 进而调节伺服阀 6的开口 , 使得液压油液进入斜盘控制缸的压力变化 . 两斜盘控制缸的合力作用于泵的斜盘上 , 从而调节泵的斜盘摆角控制泵的输出流量 . 计量活塞一端与斜盘控制缸 2的活塞杆连接 ,另一端通过滑轮与摆杆 4接触 , 当压力变化时 , 计量活塞对摆杆的作用力和力臂都会相应改变 , 进而保证泵的流量与输出压力成双曲线关系变化 , 这就实现了泵的恒功率控制 .2. 2发动机变功率控制与泵功率匹配的实现2. 2. 1实现原理 381第 2期王欣 , 等 :履带起重机发动机与液压泵的匹配1,2. 斜盘控制油缸 ; 3. 计量活塞 4. ; 5. 功率设定弹簧 ; 6. 伺服阀图 2constant pow er control在有些工况下 , 发动机的恒功率控制不能满足作业高效性和经济性 , 具体有两个方面 :一方面 , 为了追求作业速度 , 提高工作效率 , 必须人为地提高发动机转速 (如靠提高发动机转速来提高起升、变幅、回转、行走的速度 . 此时泵的输出功率也相应提高 . 恒功率控制无法跟随发动机输出功率变化 .另一方面 , 在低功率作业的情况下 , 泵的输出功率远低于发动机在该转速下输出的最大功率 , 发动机的功率利用率很低 (如在执行穿绳、穿销等小功率动作时 , 此时操作的经济性很差 .可采用联合控制方式实现发动机 -泵的功率匹配控制 . 其框图如图 3所示 .针对第一种情况联合控制方式将检测到的发动机的输出功率 (检测发动机的转速、扭矩以及信号的形式输入计算机并计算出与泵的输出功率的偏差 , 根据偏差 , 调整泵的功率设定值 , 使泵的吸收功率始终追踪发动机的输出功率 , 实现功率匹配 .图 3发动机的变功率控制与泵功率匹配的实现框图 Fig. 3 E ngine variable control and pump pow er m atching frame 针对第二种情况联合控制方式 , 通过检测泵的输出功率 (检测泵的压力、 , 功率的偏差 , 转速 , 整 , 并调整泵的功率设定值 , 实现发动机和泵的功率匹配 .这里需要指出 :由负载部分传递的泵的功率调节信号往往是由负载变化 , 进而导致液压系统工作压力变化引起的 ; 由发动机部分传递的功率调节信号往往是由发动机转速变化 , 进而导致液压系统流量变化引起的 .以上两种情况 , 实现功率匹配控制都要求泵的恒功率控制的设定功率可变 , 即要求恒功率控制存在一个优先级更高的功率调节控制 .2. 2. 2带功率调节控制的泵的恒功率控制图 4功率调节控制 Fig. 4 Pow er regulating control在一般的恒功率控制过程中变量泵的恒功率调节只能设定一个或几个固定的值 , 通过功率设定弹簧来实现 , 精度不高 . 而在使用功率调节电磁阀之后 , 其功率值就可以通过改变电磁阀控制信号的电流大小来实现在功率可调范围内波动 , 如图 4所示 . 其中 ,Z 为恒功率设定油口 .功率调节控制的原理就是在原恒功率控制 (图 2 的基础上加上了功率调节油缸 (如图 5所示 [3], 由功率调节油缸、摆杆、功率设定弹簧及伺服阀的复位弹簧共同作用 , 决定伺服阀的开口大小 , 调节泵的斜盘摆角 , 进而改变泵的输出流量 . 功率调节油缸的作用力可由控制 Z 口压力的比例电磁阀的电流控制信号来调整 . 这就组成了变量泵的功率设定调节器 .工作过程中 , 可通过调节变量泵上功率设定调节器对泵进行功率调节 . 如图 4, 在轻载工况下 , 泵的功率曲线设定在曲线 1位置 , 如果负载所需功率增大 , 则需提高泵的输出功 481中国工程机械学报第 5卷of pow er regulating control 率 , 通过泵控调节器 , 调整泵的排量增大 , 则其功率曲线升高到曲线 2位置 . 但恒功率控制是以牺牲执行机构的动作速度为代价的 , 这可以由提高发动机的转速来加以补偿 .当负载减小时 , 控制器又调节功率曲线向曲线 1方向移动 , 这样就避免了因系统需要流量小于泵的输出流量而产生功率损失 .工程机械中发动机与液压系统的功率匹配主要是发动机、液压泵、载荷三者之间的功率匹配 , 采用带功率调节控制的变量泵恒功率控制系统 , 实现三者之间在通常工况下的功率匹配 . 在特殊工况下 , 当需要增加发动机转速来提高机构运行速度时 , 通过检测发动机输出功率来调节泵的输出功率 , 可由简单的 PID 控制实现 . 在轻负载作业时 ,泵的输出功率远低于发动机在该转速下输出的最大功率 ,即系统需要流量远小于泵的输出流量 , 通过检测泵的输出功率来调节发动机的转速和泵的恒功率调定值 , 也可由简单的 PID 控制实现 . 在特殊工况下的这两个方面 , 也可以作为两种单独的模式分别进行控制 . 3结语, 针对工程机械中常用的发动机控制方式 , 提出了与 :(1 发动机处于恒功率控制时 , 控制液压泵的恒功率来保证发动机与液压泵的功率匹配 .(2 发动机处于变功率控制时 , 分两种情况检测发动机和液压泵的功率匹配情况 , 由计算机处理后控制发动机转速及液压泵的功率调节系统 , 使泵的输出功率追随发动机的输出功率 , 实现功率的合理利用 . 参考文献 :[1]沃尔沃公司 . 沃尔沃公司发动机样本 [R].上海 :沃尔沃公司 ,2003.Volvo Corporation. Engine samples of volvo corporation[R].Shanghai :Volvo Corporation , 2003.[2]欧阳联格 . 全液压推土机传动系统与发动机匹配 [J].工程机械 ,2004(11 :44-47.OU YAN G Liange. Match between drive line and engine on fully hydraulic bulldozers [J].Construction Machinery and Equipment ,2004(11 :44-47.[3]博世力士乐公司 . 行走机械用液压及电子控制元件 [R].北京 :博世力士乐公司 ,2004.Rexroth Bosch Group. Hydraulic and electron control elements for mobile machinery[R].Beijing :Rexroth Bosch Group , 2004. 581第 2期王欣 , 等 :履带起重机发动机与液压泵的匹配。