合金元素对铬镍双相不锈钢组织和性能的影响

- 格式:pdf

- 大小:3.48 MB

- 文档页数:28

2205双相不锈钢使用温度下限2205双相不锈钢是一种具有优异性能的材料,广泛应用于各种工业领域。

然而,对于该材料而言,使用温度下限是一个重要且关键的参数。

本文将从几个方面来探讨2205双相不锈钢的使用温度下限及其影响因素。

一、2205双相不锈钢的基本性能2205双相不锈钢是一种由铁、铬、镍和钼等合金元素组成的双相不锈钢。

它具有良好的耐腐蚀性能、强度和韧性,并能在广泛的温度范围内保持优良的力学性能。

这使得2205双相不锈钢成为了许多应用领域的首选材料之一。

二、2205双相不锈钢的使用温度范围在一般应用环境下,2205双相不锈钢的使用温度范围为-50℃至300℃。

这一温度范围既考虑了力学性能的要求,也考虑了耐腐蚀性的要求。

然而,如果特殊环境下需要使用该材料,使用温度下限可能会有所改变。

三、影响2205双相不锈钢使用温度下限的因素1. 化学成分:2205双相不锈钢的化学成分是影响其使用温度下限的重要因素之一。

合理的化学成分可以提高材料的热稳定性和耐腐蚀性,从而提高使用温度下限。

2. 环境气氛:不同的环境气氛对2205双相不锈钢的使用温度下限有不同的影响。

例如,高温下存在硫化物气氛时,会降低材料的耐腐蚀性能,从而降低使用温度下限。

3. 应力水平:应力是影响2205双相不锈钢使用温度下限的重要因素之一。

在高应力环境下,材料的力学性能可能发生变化,使得其使用温度下限受到限制。

四、提高2205双相不锈钢使用温度下限的方法1. 优化化学成分:通过合理控制铬、镍和钼等合金元素的含量,可以提高2205双相不锈钢的使用温度下限。

此外,添加稀土元素等也可以提高材料的热稳定性。

2. 控制环境气氛:在使用2205双相不锈钢的环境中,可以通过控制氧气、水汽和硫化物等有害气体的含量,来提高材料的使用温度下限。

3. 减少应力:采取合适的工艺和结构设计,可以减少2205双相不锈钢在使用过程中的应力水平,从而提高使用温度下限。

总结起来,2205双相不锈钢的使用温度下限受到多种因素的影响,如化学成分、环境气氛和应力水平等。

双相不锈钢微观组织双相不锈钢是一种具有优异耐腐蚀性能的金属材料,广泛应用于化工、海洋工程、食品加工等领域。

其良好的性能主要得益于其特殊的微观组织。

本文将对双相不锈钢的微观组织进行详细介绍,以帮助读者更好地理解和应用这一材料。

双相不锈钢的微观组织由奥氏体和铁素体两种相组成。

奥氏体是一种面心立方结构,具有良好的塑性和韧性,能够耐受较大的变形。

铁素体则是一种体心立方结构,具有较高的硬度和强度。

这两种相的共存使得双相不锈钢既具备了良好的韧性,又具有较高的强度和硬度。

在双相不锈钢的加工过程中,通过合理的热处理工艺,可以控制其微观组织的形成。

通常情况下,通过快速冷却使得材料中产生奥氏体相。

接下来,通过适当的退火处理,使得奥氏体相分解为铁素体和奥氏体两种相。

这种处理过程被称为相变处理。

相变处理后的双相不锈钢微观组织中,奥氏体和铁素体相以颗粒状或带状交替分布。

这种交替分布的微观结构使得双相不锈钢具有优异的综合性能。

奥氏体相的存在增加了材料的塑性和韧性,而铁素体相则提高了材料的硬度和强度。

双相不锈钢的微观组织对其性能有着重要影响。

奥氏体相的数量和尺寸可以通过热处理工艺进行调控。

通常情况下,较小的奥氏体颗粒和较高的奥氏体含量可以提高材料的塑性和韧性。

而铁素体相的硬度和强度则取决于其晶粒的尺寸和形态。

较小的铁素体晶粒和细小的奥氏体颗粒有助于提高材料的硬度和强度。

双相不锈钢的微观组织还受到合金元素的影响。

例如,钼、铬、镍等元素的添加可以改变材料的相变温度和相变组织,进而调控材料的力学性能和耐腐蚀性能。

因此,在实际应用中,需要根据具体要求选择合适的合金元素和热处理工艺,以获得最佳的性能。

双相不锈钢的微观组织对其性能具有重要影响。

通过合理的热处理工艺和合金元素的选择,可以调控双相不锈钢的微观组织,从而使其具有优异的综合性能。

在实际应用中,需要根据具体的工况和要求,选择合适的双相不锈钢材料和处理工艺,以确保其在各种恶劣环境下都能够发挥出最佳的性能。

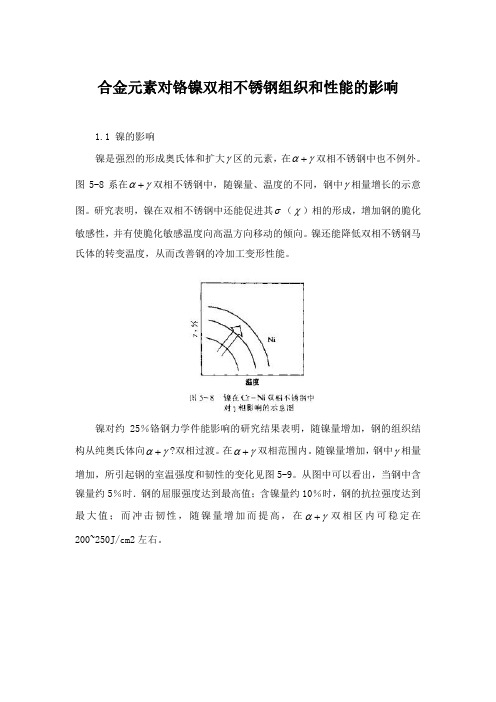

合金元素对铬镍双相不锈钢组织和性能的影响1.1 镍的影响镍是强烈的形成奥氏体和扩大γ区的元素,在αγ+双相不锈钢中也不例外。

图5-8系在αγ+双相不锈钢中,随镍量、温度的不同,钢中γ相量增长的示意图。

研究表明,镍在双相不锈钢中还能促进其σ(χ)相的形成,增加钢的脆化敏感性,并有使脆化敏感温度向高温方向移动的倾向。

镍还能降低双相不锈钢马氏体的转变温度,从而改善钢的冷加工变形性能。

镍对约25%铬钢力学件能影响的研究结果表明,随镍量增加,钢的组织结构从纯奥氏体向αγ+?双相过渡。

在αγ+双相范围内。

随镍量增加,钢中γ相量增加,所引起钢的室温强度和韧性的变化见图5-9。

从图中可以看出,当钢中含镍量约5%时.钢的屈服强度达到最高值;含镍量约10%时,钢的抗拉强度达到最大值;而冲击韧性,随镍量增加而提高,在αγ+双相区内可稳定在200~250J/cm2左右。

研究镍对含铬约25%钢的相组成和耐沸腾45%MgCl2应力腐蚀性能的结果指出,当镍~2%时〔钢中为含镍的单—铁素体组织),钢的耐应力腐蚀性能最差,钢中镍量增加到6%~8%时(钢中 相约40%一50%),其耐应力腐蚀性能最佳(如图5-10)。

图5-11和5-12分别指出了Ni对双相不锈钢耐点蚀,耐缝隙腐蚀的影响。

从图5-11中可以看出,钢中含铬约22%时,含镍4%~6%时的双相不锈钢和含铬约25%时,钢中合镍4%~8%时的双相不锈钢,具有最好的耐点蚀性。

从图5-22个可以看出,钢中含镍5%~7%的双相不锈钢、镍的变化对钢在固溶态的耐缝隙腐蚀性能影响不大,而对钢在敏化态的耐缝隙腐蚀性能则有显著影响。

其它的研究工作同样指出,为了获得良好耐孔蚀,附缝隙腐蚀性能,当双相钢中铬量一定时,必定有一适宜的镍量范围与其相适应。

显然,除Ni的作用外,主要是钢中适宜相比例所起的良好影响。

根据研究,对25Cr-2.5Mo-3cu-0.15N钢而言,,最佳镍量约为5%;对28Cr-25Mo-15Cu-0.15N钢而言,约为8%。

2205双相不锈钢管耐应力腐蚀性能强的原因|204Cu 不锈钢代替304不锈钢2009-11-2 7:55:342205双相不锈钢管耐应力腐蚀性能强的原因|204Cu不锈钢代替304不锈钢与奥氏体型不锈钢相比,2205双相不锈钢具有强度高,对晶间腐蚀不敏感和较好的耐点腐蚀和耐缝隙腐蚀的能力,其中优良的耐应力腐蚀性能是开发该类钢种主要目的。

双相不锈钢耐应力腐蚀的基本原因,有下述几点:l)双相不锈钢的屈服强度比奥氏体不锈钢高,即产生表面滑移所需的应力水平较高,在相同的腐蚀环境中,由于双相不锈钢的表面膜因表面滑移而破坏的应力较大,即应力腐蚀裂纹较难以形成。

2)双相不锈钢中一般含有较高的铬、钼合金元素,而加人这些元素都能使不锈钢具有较好的耐点腐蚀性能,不会由于点腐蚀而发展成为应力腐蚀;而奥氏体不锈钢中不含钼或者含钼量少,其含铬量也不是很高,所以其耐点腐蚀能力较差,由点腐蚀扩展成孔蚀,成为应力腐蚀的起始点而导致应力腐蚀裂纹的延伸。

3)由于双相不锈钢的两个相的腐蚀电极电位不同,裂纹在不同相中和在相界的扩展机制不同,其中必有对裂纹扩展起阻止或抑制作用的阶段,此时应力腐蚀裂纹发展极慢。

4)在双相不锈钢应力腐蚀过程中,无论是铁素体相,还是奥氏体相,二者之中必有一个相对另外一个相在应力腐蚀裂纹的扩展中起到极化保护或机械屏障的阻挡作用,从而阻止了裂纹朝前发展的可能。

此外,两个相的晶体形而取向差异,使扩展中的裂纹频繁改变方向,从而大大地延长了应力腐蚀裂纹的扩展期。

从双相不锈钢形成的应力腐蚀裂纹形貌上看裂纹往往是分枝多,扩散无一定方向,走向弯曲,发展缓慢,可以证实上述的分析。

总之,相比例和相分布是影响双相不锈钢耐应力腐蚀的最主要因素。

开发廉价204Cu不锈钢代替304不锈钢304不锈钢管和204次Cu不锈钢在20世纪才进入合金钢这个古老系列中。

大约在1910年,在铁铬合金中添加镍,发明了奥氏体钢,通用的18-8型奥氏体钢成分含18%铬和8%镍。

镍在不锈钢中的主要作用镍在不锈钢中的主要作用在于它改变了钢的晶体结构。

在不锈钢中增加镍的一个主要原因就是形成奥氏体晶体结构,从而改善诸如可塑性、可焊接性和韧性等不锈钢的属性,所以镍被称为奥氏体形成元素。

普通碳钢的晶体结构称为铁氧体,呈体心立方(BCC)结构,加入镍,促使晶体结构从体心立方(BCC) 结构转变为面心立方(FCC)结构,这种结构被称为奥氏体。

然而,镍并不是唯一具有此种性质的元素。

常见的奥氏体形成元素有:镍、碳、氮、锰、铜。

这些元素在形成奥氏体方面的相对重要性对于预测不锈钢的晶体结构具有重要意义。

在不锈钢中,有两种相反的力量同时作用:铁素体形成元素不断形成铁素体,奥氏体形成元素不断形成奥氏体。

最终的晶体结构取决于两类添加元素的相对数量。

铬是一种铁素体形成元素,所以铬在不锈钢晶体结构的形成上和奥氏体形成元素之间是一种竞争关系。

因为铁和铬都是铁素体形成元素,所以400系列不锈钢是完全铁素体不锈钢,具有磁性。

在把奥氏体形成元素-镍加入到铁-铬不锈钢的过程中,随着镍成分增加,形成的奥氏体也会逐渐增加,直至所有的铁素体结构都被转变为奥氏体结构,这样就形成了300系列不锈钢。

如果仅添加一半数量的镍,就会形成50%的铁素体和50%的奥氏体,这种结构被称为双相不锈钢。

400系列不锈钢是一种铁、碳合铬的合金。

这种不锈钢具有马氏体结构和铁元素,因此具有正常的磁特性。

400系列不锈钢具有很强的抗高温氧化能力,而且与碳钢相比,其物理特性和机械特性都有进一步的改善。

大多数400系列不锈钢都可以进行热处理。

300系列不锈钢是一种含有铁、碳、镍和铬的合金材料,一种无磁性不锈钢材料,比400系列不锈钢具有更好的可锻特性。

由于300系列不锈钢的奥氏体结构,因此它在许多环境中具有很强的抗腐蚀性能,具有很好的抗金属超应力引起的腐蚀所造成的断裂的性能,而且其材料特性不受热处理的影响。

不锈钢是20世纪重要发明之一,经过近百年的研制和开发已形成一个有300多个牌号的系列化的钢种。

新型节镍Cr22双相不锈钢中铜的作用石璐璐;马正欢;崔世云;李钧;肖学山;赵钧良【摘要】研究Cu对新型节镍Cr22双相不锈钢(duplex stainless steels,DSS)的显微组织、力学性能及腐蚀性能的影响.研究结果表明,Cu元素在该系列成分双相不锈钢中是较强的奥氏体形成元素,质量分数为0.69%的Cu可使Cr22 DSSs在不同温度固溶处理后的奥氏体体积分数增加约8%.节镍型Cr22 DSSs的室温屈服强度和抗拉强度分别在490和750 MPa左右,Cu元素可适当提高Cr22 DSSs的室温延伸和腐蚀性能.新开发的节镍型Cr22 DSSs与目前广泛使用的304奥氏体不锈钢相比,成本大幅度降低,且力学性能和腐蚀性能得到提高.%Influence of Cu on microstructure, mechanical and corrosion properties of a new family ofCr22 duplex stainless steels (DSSs) is investigated. The results indicate that Cu can greatly increase volume fraction of austenite and enhance elongation and corrosion resistance. The yield stress and tensile strength of new economical Cr22 DSSs reach approximately 490 and 750 Mpa respectively. The mechanical properties and corrosion resistance of the new economical Cr22 DSSs are better than those of AISI304.【期刊名称】《上海大学学报(自然科学版)》【年(卷),期】2011(017)006【总页数】6页(P768-773)【关键词】节镍型双相不锈钢;拉伸性能;点蚀性能【作者】石璐璐;马正欢;崔世云;李钧;肖学山;赵钧良【作者单位】上海大学材料研究所,上海 200072;上海大学材料研究所,上海200072;上海大学材料研究所,上海 200072;上海大学材料研究所,上海 200072;上海大学材料研究所,上海 200072;宝山钢铁股份有限公司,上海 200940【正文语种】中文【中图分类】TG142.7铁素体-奥氏体双相不锈钢(duplex stainless steels,DSSs)具有优良的耐腐蚀性能和力学性能,可被广泛应用于海洋工程、石油和化工等领域.近年来,相关研究还发现高抗点蚀当量(pitting resistance equivalent number,PREN)值的双相不锈钢具有生物相容性,可作为人体内移植的功能材料[1-3].镍是双相不锈钢中稳定奥氏体的重要元素,但我国镍资源匮乏,因此,开发性能优良的节镍型双相不锈钢具有重要意义.已有很多研究者通过添加氮、锰等奥氏体形成元素来降低镍的质量分数.Merello等[4]通过添加锰元素以增加氮在奥氏体中的固溶度,研究了Cr18~Cr24系列低镍、高锰、氮经济型双相不锈钢.Toor等[5]研究开发了综合性能优于SS304奥氏体不锈钢的Cr18型高锰、氮经济型、可用于汽车部件的双相不锈钢.Li等[6]研究开发了具有高PREN值的25Cr-2Ni-3Mo-10Mn-0.5N新型资源节约超级双相不锈钢,其力学性能及耐腐蚀性能均相当于或优于目前广泛应用于苛刻环境的SAF2507双相不锈钢.铜也是一种奥氏体形成元素,但铜在镍当量关系中的系数一直备受争论.很多研究者认为,铜在确定铁素体体积分数方面的作用不可忽略,并且提出了铜的系数值,其中Espy[7]建议为0.33,Hull[8]建议为0.44,Potak等[9]建议为0.5,Suutala等[10]建议为1.0.本试验研究了铜元素对Cr22新型节镍双相不锈钢组织和性能的影响.1 试验材料的制备节镍型双相不锈钢的名义成分为00Cr22Mn8Ni 0.5N0.3(Cr22-1#)和00Cr22Mn8Ni 0.5Cu0.7N0.3 (Cr22-2#),采用纯铁、锰、镍、铜和FeCr,MnN 中间合金,经ZG-50真空感应炉在一定氮气气氛条件下熔炼,并浇铸成钢锭.通过高温差示扫描量热仪(differential scanning calorimetry,DSC)测定,Cr22-1#铸锭的Ts和Tl分别为1 474.8和1 501.5℃,Cr22-2#铸锭的Ts和Tl分别为1 469.7和1 497.8℃.铸锭经热锻,制备出试验所需样品.Cr22双相不锈钢铸锭和304奥氏体不锈钢的化学成分如表1所示.表1 Cr22双相不锈钢和304奥氏体不锈钢化学成分的质量分数Table 1 Chemical compositions of Cr22 DSSs and 304 stainless steel %钢号化学成分C Cr Mn Ni Cu N Fe Cr22-1# 0.030 22.15 8.49 0.53 — 0.290余量Cr22-2# 0.029 22.42 8.53 0.51 0.69 0.290 余量304 0.060 18.00 — 8.50 — 0.008余量2 试验方法2.1 显微组织的观察及两相比例的确定试样分别在750,850,950,1 050,1 150,1 250℃固溶处理30 min后水淬,金相试样在20 g KOH+ 100 mL H2O溶液中电解蚀刻.在金相显微镜下观察试样的微观结构,并采用定量金相系统测定奥氏体与铁素体的相比例.在200倍的放大倍数下,每个试样选择10个不同区域进行测量,并计算出样本方差.2.2 室温拉伸试验拉伸试样在1 050℃固溶处理30 min后水淬.根据GB/T 228—2002,制备出标距为30 mm、直径为5 mm的标准拉伸试样.采用CMT5305万能拉伸试验机进行拉伸试验,室温拉伸速率为1×10-3/s,测出试样的屈服强度、抗拉强度和断裂延伸率.2.3 腐蚀试验根据GB/T 17897—1999,将热处理后的C22r-1#,Cr22-2#和304不锈钢试样置于恒温水浴(35℃)的FeCl3水溶液中,浸泡24 h,计算腐蚀速率.304不锈钢为固溶态AISI304奥氏体不锈钢,于1 050℃固溶处理30 min.3 试验结果及分析图1~图6分别为Cr22-1#和Cr22-2#不锈钢试样在750~1 250℃不同温度点固溶处理30 min后的金相照片.由图可知,Cr22-1#和Cr22-2#试样在该温度区间内的不同温度点固溶处理后的显微组织均为铁素体和奥氏体双相组织,其中奥氏体呈岛状分布在铁素体基体上,没有σ相和其他相析出.图7为Cr22-1#和Cr22-2#试样在750,850和1 050℃固溶处理30 min后的X射线衍射(X-ray diffraction,XRD)图谱.分析结果表明,试样由铁素体和奥氏体两相组成,与金相分析结果一致,无第二相析出.图1 750℃固溶处理30 min后,Cr22 DSSs的显微组织Fig.1 Metallographs of Cr22 DSSs solution treated at 750℃for 30 min图8为在热处理温度为750~1 250℃时,节镍型Cr22双相不锈钢铁素体含量(体积分数)的变化.12组数据的样本方差在0.053 2%~0.058 7%之间,数据可靠.由图8可见,两种钢的铁素体体积分数随着热处理温度的升高呈上升趋势.根据WRC-1992相组分图,铬、镍当量可由下列公式[11]表示:图2 850℃固溶处理30 min后,Cr22 DSSs的显微组织Fig.2 Metallographs of Cr22 DSSs solution treated at 850℃for 30 min图3 950℃固溶处理30 min后,Cr22 DSSs的显微组织Fig.3 Metallographs of Cr22 DSSs solution treated at 950℃for 30 min图4 1 050℃固溶处理30 min后,Cr22 DSSs的显微组织Fig.4 Metallographs of Cr22 DSSs solution treated at 1 050℃for 30 min图5 1 150℃固溶处理30 min后,Cr22 DSSs的显微组织Fig.5 Metallographsof Cr22 DSSs solution treated at 1 150℃for 30 min图6 1 250℃固溶处理30 min后,Cr22 DSSs的显微组织Fig.6 Metallographs of Cr22 DSSs solution treated at 1 250℃for 30 min图7 Cr22 DSSs在750,850,1 050℃固溶处理30 min后的XRD图Fig.7 XRD curves of Cr22 DSSs solution treated at 750,850 and 1 050℃for 30 min图8 不同热处理温度下,Cr22 DSSs铁素体含量的变化Fig.8 Relation of ferrite volume fraction of Cr22 DSSs with the different solution式中,各元素均表示其质量分数.由式(1)和(2)计算出Cr22-1#和Cr22-2#试样的铬镍当量比分别为0.333和0.357,仅相差0.024,因此,两种成分的节镍型Cr22双相不锈钢的铁素体体积分数应该比较接近;而经定量金相系统测定,经不同温度固溶处理后的Cr22-1#和Cr22-2#试样中的铁素体体积分数相差约8%(见图8).由此可知,铜作为奥氏体形成元素,在镍当量关系中的系数应适当增加,铜在该系列Cr22双相不锈钢中具有较强的稳定奥氏体的作用.图9为节镍型Cr22双相不锈钢的室温拉伸曲线.Cr22-1#和Cr22-2#试样的屈服强度分别为485和495 MPa,抗拉强度分别为745和760 MPa,均远大于304奥氏体不锈钢.其原因主要为:①在具有合适两相比例的双相不锈钢中,铁素体起到了强化作用;②氮原子主要间隙固溶于奥氏体中(大约比在铁素体中高8倍)[12],所以氮原子的间隙强化作用提高了强度相对较低的奥氏体相.Cr22-2#试样的断裂延伸率为45.07%,比Cr22-1#试样(40.86%)高约5%,这可能是由于Cr22-2#试样中添加了铜元素,导致奥氏体的体积分数增加;而奥氏体为{111}面心立方结构,滑移系多于体心立方结构的铁素体,因此提高了钢的塑性.表2为节镍型Cr22双相不锈钢和304奥氏体不锈钢在GB/T 17897—1999条件下腐蚀的结果.由表可知,Cr22-1#和Cr22-2#试样的腐蚀速率均低于304奥氏体不锈钢;而Cr22-2#试样的抗腐蚀性能优于Cr22-1#试样,因此,铜元素的添加可适当提高Cr22双相不锈钢的耐腐蚀性能.Gräfen等[13]认为,双相不锈钢的点蚀性能与其铬、锰、氮的质量分数密切相关.Rondelli等[14]提出了如下的抗点蚀当量的公式:图9 1 050℃固溶处理后,Cr22 DSSs的室温拉伸曲线Fig.9 Stress strain curves of Cr22 DSSs at room temperature式中,各元素均表示其质量分数.由式(3)可得Cr22-1#和Cr22-2#双相不锈钢的PREN值分别为22.36和22.59,远高于304奥氏体不锈钢(18.24),故新型节镍Cr22双相不锈钢的耐点蚀性能优于304奥氏体不锈钢.Cr22-2#试样的腐蚀速率较Cr22-1#试样有一定程度的降低,但二者的抗点蚀当量却十分接近,这可能是由于铜元素的添加降低了铁素体在双相不锈钢中的体积分数所致.双相不锈钢经1 040~1 090℃固溶水淬后,铁素体与奥氏体中铬元素的质量分数比约为1.2∶1[15],铁素体为富铬相.铁素体的减少使得铬向奥氏体中迁移,故双相不锈钢中优先腐蚀的奥氏体相中的相对铬质量分数提高,即奥氏体相的PREN值增加,进而提高了含铜的新型节镍Cr22双相不锈的耐点蚀性能.4 结论(1)铜在新型节镍型Cr22双相不锈钢中是较强的奥氏体形成元素,可使该系列双相不锈钢中奥氏体的体积分数大幅升高,应适当提高铜在镍当量中的比例系数.节镍型Cr22双相不锈钢在750~1 250℃不同温度点固溶处理30 min后,均没有σ相和其他相析出.(2)新型节镍Cr22双相不锈钢的力学性能优于目前广泛使用的304奥氏体不锈钢,铜元素的添加可以适当提高该系列Cr22双相不锈钢的室温延伸率.(3)Cr22-1#和Cr22-2#试样在FeCl3溶液中的腐蚀速率分别为3.871和2.237g/(m2·h),均低于304奥氏体不锈钢的腐蚀速率4.965 g/(m2·h);同时,铜元素的添加可降低新型节镍Cr22双相不锈钢在FeCl3溶液中的腐蚀速率.表2 Cr22双相不锈钢和304奥氏体不锈钢在FeCl3溶液中的腐蚀结果Table 2 Corrosion rate of Cr22 DSSs and AISI304 in ferric chloride corrosion test钢号表面积/mm2 原始质量/g 腐蚀后质量/g 腐蚀速率/(g·m-2·h-1) 平均腐蚀速率/(g·m-2·h-1) 1 864.144 12.434 12.231 4.537 Cr22-1# 1 834.312 12.097 11.932 3.748 3.871 1 877.680 12.631 12.481 3.328 1 698.480 11.533 11.435 2.404 Cr22-2# 1 701.580 11.796 11.697 2.424 2.327 1 664.120 11.214 11.128 2.153 1 652.224 12.545 12.323 5.598 304 1 554.000 12.210 12.046 4.397 4.965 1 573.360 12.361 12.176 4.899参考文献:[1] DENGB,WANGZ Y,JIANGY M,et al.Evaluation of localizedco rrosion in duplex stainless steel aged at 850℃ with critical pitting temperature measurement[J].Electrochimica Acta,2009,54(10):2790-2794.[2]吴玖.国内外双相不锈钢的发展[J].石油化工腐蚀与防护,1996,13(1):6-8.[3] BADJIR,BOUABDALLAHM,BACROIXB,et al.Effect of solution treatment t emperature on the precipitation kinetic of σ-phase in 2205 duplex stainless steel welds[J].Materials Science and Engineering A,2008,496 (1/2):447-454.[4] MERELLOR,BOTANAF J,BOTELLAJ,et al.Influence ofchemicalcomposition on the pitting corrosion resistance of non-standard low-Ni high-Mn-N duplex stainless steels[J].Corrosion Science,2003,45(5):909-921.[5] TOORI H,HYUNP J,KWONH S.Development of high Mn-N duplex stainless steel for automobile structural components[J].Corrosion Science,2008,50(2):404-410.[6] LIJ,XUY L,XIAOX S,et al.A new resource-saving,high manganese and nitrogen super duplex stainless steel 25Cr-2Ni-3Mo-xMn-N [J]. MaterialsScienceand Engineering A,2009,527(1/2):245-251.[7] ESPYR H.Weldability of nitrogen-strengthened stainless steels [J].Welding Journal,1982,61(5):149-156.[8] HULLF C.Delta ferrite and martensite formation in stainless steels [J].Welding Journal,1973,52(5):193-203.[9] POTAKY M,SAGALEVICHE A.Structural diagram for stainless steels as applied to cast metal and metal deposited during welding[J].Avtomaticheskaya Svarka,1972,25(5):10-13.[10] SUUTALAN,TAKALOT,TANAKAT.Ferritic-austenitic solidification mode in austenitic stainless steel weld[J].Metallurgical Transactions,1980,11A(5):717-725.[11] KOTECKID J,SIEWERTT A.WRC-1992 constitution diagram for stainless steel,weld metals:a modification of the WRC-1988 diagram [J].Welding Journal,1992,71 (5):171-178.[12] WANGJ,UGGOWITZERP J,MAGDOWSKIR.Nickelfree duplex stainless steels[J].Scripta Mater,1999,40 (1):123-129.[13]GRÄFENH,KUROND.Pitting corrosion of stainless steels[J].Materials and Corrosion,1996,47(1):16-26.[14] RONDELLIG,VICENTINIB,CIGADAA.Influence of nitrogen and manganese on localized corrosion behaviour of stainlesssteels in chloride environments[J].Materials and Corrosion,1995,46(11):628-632. [15]吴玖.双相不锈钢[M].北京:冶金工业出版社,1999:16.。

合金元素对铬镍双相不锈钢组织和性能的影响1.1 镍的影响镍是强烈的形成奥氏体和扩大区的元素,在双相不锈钢中也不例外。

图5-8系在双相不锈钢中,随镍量、温度的不同,钢中相量增长的示意图。

研究表明,镍在双相不锈钢中还能促进其()相的形成,增加钢的脆化敏感性,并有使脆化敏感温度向高温方向移动的倾向。

镍还能降低双相不锈钢马氏体的转变温度,从而改善钢的冷加工变形性能。

镍对约25%铬钢力学件能影响的研究结果表明,随镍量增加,钢的组织结构从纯奥氏体向?双相过渡。

在双相范围内。

随镍量增加,钢中相量增加,所引起钢的室温强度和韧性的变化见图5-9。

从图中可以看出,当钢中含镍量约5%时.钢的屈服强度达到最高值;含镍量约10%时,钢的抗拉强度达到最大值;而冲击韧性,随镍量增加而提高,在双相区内可稳定在200~250J/cm2左右。

研究镍对含铬约25%钢的相组成和耐沸腾45%MgCl2应力腐蚀性能的结果指出,当镍~2%时〔钢中为含镍的单—铁素体组织),钢的耐应力腐蚀性能最差,钢中镍量增加到6%~8%时(钢中相约40%一50%),其耐应力腐蚀性能最佳(如图5-10)。

图5-11和5-12分别指出了Ni对双相不锈钢耐点蚀,耐缝隙腐蚀的影响。

从图5-11中可以看出,钢中含铬约22%时,含镍4%~6%时的双相不锈钢和含铬约25%时,钢中合镍4%~8%时的双相不锈钢,具有最好的耐点蚀性。

从图5-22个可以看出,钢中含镍5%~7%的双相不锈钢、镍的变化对钢在固溶态的耐缝隙腐蚀性能影响不大,而对钢在敏化态的耐缝隙腐蚀性能则有显著影响。

其它的研究工作同样指出,为了获得良好耐孔蚀,附缝隙腐蚀性能,当双相钢中铬量一定时,必定有一适宜的镍量范围与其相适应。

显然,除Ni的作用外,主要是钢中适宜相比例所起的良好影响。

根据研究,对25Cr-2.5Mo-3cu-0.15N钢而言,,最佳镍量约为5%;对28Cr-25Mo-15Cu-0.15N钢而言,约为8%。

Ni还能提高双相不锈钢的耐硫酸、磷酸等的性能,其作用与在Cr-Ni奥氏体不锈钢中基本相同,此处就不向多述了。

1.2氮的影响氮和镍一样,同样是强烈形成奥氏体并扩大区的元素。

且其能力远远大于镍。

在双相不锈钢中,在高温下氮稳定奥氏体的能力也比镍大。

因而,氮在双相不锈钢中具有防止其焊后出现单相铁素体的重要作用,从而导致含氮的第二代双相不锈钢的涎生。

图5-13便系氮的此种影响的实际试验结果。

氮形成并稳定奥氏体且扩大区并使钢固溶强化的作用与碳相似,但氮在钢中不仅不橡碳对钢的耐蚀性有害,而且在一此介质中,常常产生非常有益的影响。

加之,前已述及的氮在双相不锈钢中不仅有利于相比例的控制,而且可显著推迟高温下(例如焊后)单相铁素体组织的出现和有害金属间相的析出,因而含氮的双相不锈钢获得了迅速发展和广泛应用。

研究表明,氮能显著提高双相不锈钢的耐点蚀性能。

图5-14~图5-17系国内外的一些试验结果。

进一步研究表明,氮提高双相不锈钢耐点蚀性的良好作用在于氮在表面膜和膜与基体界面处的富集,提高了表面膜的稳定性;氮的固溶了奥氏体中,提高了钢中相的耐蚀性;氮原子可消耗H,减缓了微区pH值的下降,起到了缓蚀作用。

研究氮对双用不锈钢耐缝隙腐蚀性的影响的部分结果见图5-18。

显然,氮的加人对提高00Cr25Ni6Mo3钢的耐缝隙腐蚀的性能也是有利的。

氮的良好作用与对点蚀的影响是一致的。

氮的作用机制也与前述对点蚀的影响基本相同。

氮对双相不锈钢耐应力腐蚀性能的影响,随试验介质的不同而有所差异。

一些试验指出,在40%CaCl2溶液中,氮的加人对00Cr18Ni5Mo3Si2双相不锈钢的耐应力腐蚀性能有害,而在25%NaCl十1%K2Cr2O7的沸腾溶液中,则汇有益的,结果见表5-2。

但在30%MgCl2中,沸腾温度下,采用慢应变速率实验方法得出的结果表明,00Cr18Ni5Mo3Si2钢中,随氮量的增加,耐应力腐蚀性能增加,当氮量在0.11%时达到最大值,随后,氮量再增加,则耐应力腐蚀性能下降 (见图5-19),研究氮对25Cr-5Ni-2Mn双相不锈钢耐应力腐蚀性能影响也取得了基本一致的结果。

在一些介质中,氮对双相不锈钢耐应力腐蚀性能具有良好作用的主要原因是:氮提高了钢的耐点蚀性,从而防止了以点蚀为起源的应力腐蚀的产生;氮在表面膜中富集。

改善了表面膜的钝化能力,使裂纹不易形成。

1.3 锰的影响在Cr—Ni奥氏体不锈钢中曾经述及,钢中锰量降低(<2%以后),钢的耐点蚀性能提高。

研究Mn>2%时,对比0Cr25Ni5Mo3双相不锈钢的组织和性能的影响,其结果表明,虽然Mn系奥氏体稳定元素,但当钢中锰量达约8%时,也没有观察到钢中相量有任何变化,Mn对钢的强度,塑性也没有明显的影响。

仅当Mn≥5%后,钢的硬度有所提高,这与钢中相及其它析出相的存在有关;在750~950℃时效,Mn有强烈促进相形成的作用(如图5-20)并显著降低钢的韧性;随钢中锰量增加,其耐点蚀性能下降(如图5-21),这些性能的下降似与MnS 成的形成或相析出,铬的贫化有关。

在奥氏体不锈钢一章中还曾述及,为了节约Cr-Ni奥氏体不锈钢中的贵重元素Ni,曾发展了以Mn,N代Ni的Cr-Mn-N(-Ni)系奥氏体不锈钢。

但是,为了使Cr-Mn-N(-Ni)系不锈钢获得纯奥氏体组织,一般需要更高的Mn,Ni,N等元素的含量。

而获得双相组织结构,则所需的Mn,Ni,N元素的含量相对较少,钢的成本也相对较低,同时,近可具有双相不锈钢的一些特性,这也是Mn 在双相不锈钢中的重要作用。

奥氏体不锈钢一章中的图 4-88已指出,钢中Cr>15%后,仅调整钢中Mn 量,虽然得不到纯奥氏体组织,但可以得到双相结构;当Cr约为185时,若Ni<65%,既使钢中含有0.12%~0.15%N,调整锰量也能得到双相钢;当碳含量较低,输约为18%,Mn在12%~ 19%,N≤0.35%时,亦可得到无Ni 的双钢不锈钢;当钢中Ni≥3%,只要有适量的锰量,亦可得到Fe-Mn-Ni 系双相钢。

国内已获得生产并应用Cr-Mn-Ni-N和Cr-Mn-N系双相不锈钢主要有50年代末期的1Cr18Mn10Ni5Mo3N和60年代初期的0Cr17Mn14Mo2N 二个牌号。

1.4铜的影响前面已述及,向Cr-Ni奥氏体不锈钢中加入Cu,能提高钢在还原性酸介质中的耐蚀性。

此种作用同样在双相不锈钢中反映以来,而且与钢中铬量有关。

例如,研究表明,在60℃,70%H2SO4中,为了使双相不锈钢耐蚀,当Cr约为25%时,Cu需1.5%;当Cr约为28%时,Cu为1%。

在有足够铬量存在的前提下,Cu与Mo复合加入,更有利于双相不锈钢的时H2SO4的腐蚀,实际上许多含Mo,Cu的双相不锈钢用于耐稀H2SO4腐蚀的用途中。

图5-22指出了Cu对25Cr-Ni-2.5Mo-0.25N双相钢耐H2SO4腐蚀和耐点蚀性能的影响。

一些实验还指出,在含H2S么的海水中并有高流速,产生气蚀磨蚀的条件下,双相不锈钢中含铜是有益的;Cu≥0.5%可提高双相不锈钢耐缝隙腐蚀的性能;向30Cr8Ni双相不锈钢中加入3%Cu,由于铜的弥散析出,钢中微细结构的获得,可进一步改善钢的综合性能。

1.5铬的影响铬做为不锈钢中的主要合金元素.它的作用在马氏体,铁素体和奥氏体不锈钢中均曾加以介绍。

铬在双相不锈钢中,其作用除了强烈形成,稳定相和缩小区外,在降低钢的马氏体转变温度中起着重要作用。

同时,与在铁素体和奥氏体不锈钢中相同,随铬量增加,双相不锈钢的耐蚀性提高。

这与铬降低钢的钝化电流.使钢易钝化,使钝态更加稳定,从而减小钢在钝态的溶解速度有关。

因而,双相不锈钢中,铬量越高,其耐蚀性越佳。

但是,在一些还原性介质和强氧化性(例如,浓和发烟硝酸中),单靠铬的钝化同样难以维持?双相不锈钢的耐蚀性,因而必须有Ni,Mo,Si,Cu等其它元素与其相配合,才能使双相不锈钢达到只有优良耐蚀性的目的。

图5-23至图5-26为铬含量对双相不锈钢耐点蚀性能的影响以及双相范围内,Cr, Ni 含量对钢的强度、耐一般腐蚀和耐点蚀的影响,从这些结果可以看出,铬对提高双相不锈纲的耐点蚀性是非常有效的元素;钢中镍量增加,为了获得良好耐点蚀性所需的铬量也要提高;在5%沸腾H2SO4中,只有当Ni≥4%,即进入双相区后的双相不锈钢才具有较好的耐一般腐蚀性能,铬量对提高对双相钢的耐稀H2SO4性能是有益的,随铬量增加,双相不锈钢的屈服强度也增加。

1.6钼的影响在铁素体不锈钢和奥氏体不锈钢有关章节中已经叙述了Mo的作用。

Mo做为强烈形成铁素体并缩小区的元素,在双相不锈钢中,有利于相的形成.对一些金属间相,例如,相、相等的析出也有极大的促进作用;使()相等析出速度加快,析出范围加宽,析出温度向上移动,从而提高了双相不锈钢的()脆化倾向。

对于含钼量> 3.5%的高钼双相不锈钢而言,钼量的增加,对钢脆性的影响显得更为严重。

这是目前影响含钼量,>3.5%(例如含钼量~5%,~6%)的高钼双相不锈钢发展与应用的主要障碍。

但是,除氧化性介质外,Mo对双相不锈钢耐还原性介质腐蚀、耐点蚀、耐缝隙腐蚀的良好作用是人们最感兴趣的。

正因为如此,除Cr, Ni二元素外,Mo也是双相不锈钢中最重要的合金化元素。

Mo对双相不锈钢耐点蚀性能影响的实验结果见图5-27和表5-3。

显然,随钼量的增加,两种Cr25型双相不锈钢的耐点蚀性均显著提高。

Mo对双相不锈钢耐缝隙腐蚀性能的影响的实验结果见图5-28和表5-4。

同样可看出Mo的良好作用。

图5-28的结果还表明、当双相不锈钢经固溶十1200℃空冷处理后,由于双相钢几乎变为单相铁素体组织,而且有大量碳、氮化物,甚至有()相析出,从而导致钢的耐缝隙腐蚀性能下降,Mo的有效作用大大降低。

Mo对双相不锈钢耐氯化物应力腐蚀性能的影响.系统的实验结果还不多。

但是,由于Mo能显著提高双相不锈钢耐点蚀的性能,因而在以点蚀为起源的应力腐蚀条件下,Mo的加入应是有益的。

表5-5系在40%CaCl2,100℃水溶液中的结果,同样可看出Mo的良好作用。

由于Mo在双相不锈钢中良好作用,人们正致力于高Mo(>35%)双相不锈钢的发展。

含钼量高达5%~6%的可变形双相不锈钢已经问世。

24%Cr-6%Mo-95%Ni-0.25%N的高钼双相不锈钢在10%FeCl3,6H2O中的临界缝隙腐蚀温度可达47.5℃,而含Mo2%~3%,Cr约25%的双相不锈钢仅在约12.5℃。

在双相不锈钢中的实验同样表明。

Mo的耐蚀作用只有当钢中有足够量的Cr时才能显示出来,且随钢中铬量增加,Mo的有效作用增加,根据这些实验结果,一般认为Mo的作用主要是促进了钢中Cr在表面膜中的富集,从而提高了钢的耐蚀性;Mo可提高不锈钢在还原性介质个的热力学稳定性,而使钢的耐蚀性增加;Mo在介质作用下形成钼酸盐(24MoO),产生的缓蚀作用,有利于钢的耐蚀性的改善。