电镀工艺(ISC)

- 格式:pptx

- 大小:2.76 MB

- 文档页数:35

第1篇一、引言电镀工艺是一种利用电解原理,在金属或非金属制品表面沉积一层金属或合金的方法。

涂装设备电镀工艺是指将电镀技术应用于涂装设备表面处理的过程,通过电镀工艺可以改善涂装设备的外观质量、提高耐腐蚀性能、增强耐磨性能等。

本文将详细介绍涂装设备电镀工艺流程,包括前处理、电镀、后处理等环节。

二、涂装设备电镀工艺流程1. 前处理(1)表面清洗:涂装设备在电镀前,需将表面污垢、油污、锈蚀等杂质彻底清除,以确保电镀质量。

常用的清洗方法有:碱洗、酸洗、有机溶剂清洗等。

(2)表面预处理:清洗后的涂装设备表面需要进行预处理,以提高电镀层的附着力和均匀性。

预处理方法包括:喷砂、喷丸、滚光、化学粗化、机械粗化等。

(3)化学镀:为了提高涂装设备表面的导电性能,可在表面镀上一层化学镀层。

化学镀方法有:镀锌、镀锡、镀镍等。

2. 电镀(1)电镀液准备:根据涂装设备表面处理要求和电镀工艺,配置适合的电镀液。

电镀液主要包括:金属离子、酸、碱、盐、缓冲剂、稳定剂、光亮剂等。

(2)电镀参数调整:根据电镀液成分和涂装设备材料,调整电镀工艺参数,如电流密度、电压、温度、时间等。

(3)电镀过程:将涂装设备放入电镀槽中,通电后,金属离子在电场作用下,在设备表面沉积成金属层。

电镀过程中,需注意控制电流密度、电压、温度、时间等参数,以保证电镀质量。

3. 后处理(1)清洗:电镀完成后,需将涂装设备表面的电镀液、残留物等杂质彻底清洗干净。

(2)干燥:将清洗干净的涂装设备进行干燥处理,以去除表面水分。

(3)检验:对电镀后的涂装设备进行外观、尺寸、性能等方面的检验,确保电镀质量。

(4)涂装:根据涂装设备的使用要求,对电镀后的表面进行涂装处理,如喷涂、浸涂、刷涂等。

三、涂装设备电镀工艺特点1. 提高涂装设备的外观质量:电镀工艺可以使涂装设备表面光滑、平整、色泽均匀,具有良好的装饰性。

2. 增强涂装设备的耐腐蚀性能:电镀层可以防止涂装设备表面与外界环境接触,降低腐蚀速度。

电镀工艺流程电镀是一种常见的表面处理工艺,通过在金属表面镀上一层金属或非金属薄膜,以改善金属的性能和外观。

电镀工艺流程是指在进行电镀过程中所需的一系列步骤和操作,下面将详细介绍电镀工艺流程的具体内容。

首先,进行表面处理。

在进行电镀之前,需要对金属表面进行处理,以确保表面干净、平整。

通常会采用清洗、打磨、酸洗等方法,去除表面的油污、锈蚀和其他杂质,以保证电镀层的附着力和光泽度。

接着,进行预处理。

预处理是为了提高金属表面的粗糙度,增强电镀层与金属基材的附着力。

常见的预处理方法包括粗化、活化、化学镀等,这些步骤可以有效地提高电镀层的结合力和耐腐蚀性能。

然后,进行电镀操作。

在经过表面处理和预处理之后,就可以进行电镀操作了。

电镀是通过在电解液中施加电流,使金属离子在阳极处析出并沉积在阴极上形成金属膜的过程。

根据需要镀的材料不同,可以选择镀铜、镀镍、镀铬等不同的电镀方法和电镀液。

紧接着,进行后处理。

电镀完成后,还需要进行后处理工序,以提高电镀层的光泽度和耐腐蚀性能。

后处理通常包括清洗、烘干、抛光、封孔等步骤,这些工序可以使电镀层更加光滑均匀,提高其外观和质量。

最后,进行检验和包装。

在完成电镀工艺流程后,需要对成品进行检验,确保电镀层的厚度、硬度、附着力等性能符合要求。

通过检验合格后,再进行包装,以保护电镀层不受外界环境的影响,确保产品的质量和美观。

总的来说,电镀工艺流程是一个复杂而严谨的过程,需要经过多道工序和严格的操作要求。

只有严格按照工艺流程进行操作,并且在每个环节都严格把关,才能确保电镀层的质量和性能达到要求。

希望通过本文的介绍,能够对电镀工艺流程有一个更加深入的了解,为实际工作提供一定的参考和帮助。

电镀工艺简介课件•电镀工艺概述•电镀工艺流程•电镀材料与设备目录•电镀工艺控制要素•电镀工艺问题与对策•电镀工艺发展与趋势CHAPTER电镀工艺概述电镀定义电镀原理根据工艺和用途的不同,电镀可分为镀锌、镀铬、镀金等不同类型。

电镀分类电镀特点电镀的应用范围CHAPTER电镀工艺流程机械清理化学处理预镀030201前处理电镀循环控制镀层结构控制电镀沉积干燥热处理清洗后处理镀层质量检测01020304外观检测厚度检测结合力检测耐腐蚀性检测CHAPTER电镀材料与设备基材金属阳极镀层材料电镀材料03阳极盒01电源02镀槽阴极加热器搅拌器过滤器电镀溶液与添加剂电镀溶液含有金属离子的水性或有机溶剂溶液。

添加剂为了改善电镀层的性能而添加的物质,如光泽剂、润湿剂、整平剂等。

PH调节剂调节电镀溶液的PH值,保持溶液的酸碱度在一个稳定的范围内。

稳定剂减少电镀过程中产生的不良现象,如置换反应、析氢等。

CHAPTER电镀工艺控制要素定义电流密度是指单位时间内通过单位面积的电流,通常用安培/平方厘米或安培/平方分米表示。

对电镀的影响电流密度是电镀过程中一个重要的控制参数,它直接影响到电镀层的沉积速度和镀层的质量。

描述在实际操作中,需要根据不同的电镀金属和工艺条件来调整电流密度。

电流密度030201温度与湿度定义对电镀的影响描述对电镀的影响镀液成分和浓度直接影响到电镀层的组成、结构和性能。

描述不同的电镀金属需要不同的镀液成分和浓度,同时还需要控制添加剂的种类和数量。

定义类和比例,镀液浓度是指单位体积中溶解的金属离子或络合离子的数量。

镀液成分与浓度定义对电镀的影响描述镀层厚度与结构CHAPTER电镀工艺问题与对策原因对策镀层剥离与脱落原因镀层粗糙和结瘤主要是由于电镀过程中金属离子在阴极上析出时形成树枝状结晶,以及阳极表面粗糙不光滑。

对策可以通过调整电镀工艺参数,如溶液浓度、电流密度、温度等,来控制金属离子的析出速度和结晶形态。

电镀的工艺技术电镀工艺技术是一种将金属或合金镀在物体表面的技术。

通过电化学反应,将金属离子沉积在被镀物表面上,形成一层均匀、致密、具有特定性能的金属薄膜,以达到保护、装饰、增强或改善物体表面功能的目的。

电镀工艺技术主要分为预处理、电镀和后处理三个步骤。

预处理是电镀工艺的第一步,旨在提高被镀物表面的光洁度和附着力。

常用的预处理方法包括清洗、除油、脱氧、除锈等。

清洗是指通过机械、化学或物理方法除去被镀物表面的油污、灰尘和有害物质,以确保表面光洁。

除油是用有机溶剂或碱性溶液溶解被镀物表面的油脂。

脱氧是通过酸性溶液去除被镀物表面的氧化膜,以保证镀层与被镀物的牢固附着。

除锈则是将被镀物表面的锈蚀部分清除,以保证电镀层的质量。

电镀是指将电解槽中的金属离子沉积到被镀物表面的过程。

电解槽是由电解液、阳极和阴极等组成的设备。

电解液是指含有金属离子的溶液,它通过电流传输金属离子到被镀物表面,使其经过一定的反应,形成金属薄膜。

阳极是由纯金属制成的,它与电解液中的金属离子相反应,使其供应电流。

阴极则是被镀物所连接的电极,它接受阳极提供的电流,并使金属离子在其表面沉积。

电镀工艺的关键是控制电镀液的成分、温度和电流密度。

通过不同的电镀工艺参数控制,可以得到不同性能的金属镀层。

电镀后处理是保证电镀层质量的重要环节。

主要包括洗涤、烘干和光亮处理等。

洗涤是通过水或溶液将电镀液和表面残留物清洗干净,以避免残留物对电镀层的影响。

烘干是将被镀物经过高温加热,使水分蒸发,保证表面干燥。

光亮处理是在电镀层表面进行化学或物理处理,使镀层表面更加光亮光滑。

电镀工艺技术有着广泛的应用。

在制造业中,电镀工艺技术可以用于改善金属表面的耐腐蚀性能、硬度和电导率等。

在汽车工业中,电镀工艺技术可以用于改善汽车外观,提高车身耐腐蚀性。

在电子行业中,电镀工艺技术可以用于提高电子元器件的连接性和导电性。

在装饰行业中,电镀工艺技术可以用于制作首饰、钟表等装饰品。

电镀工艺简介一.电镀工艺的分类:酸性光亮铜电镀电镀镍/金电镀锡二.工艺流程:浸酸全板电镀铜图形转移酸性除油二级逆流漂洗微蚀二级浸酸镀锡二级逆流漂洗逆流漂洗浸酸图形电镀铜二级逆流漂洗镀镍二级水洗浸柠檬酸镀金回收2—3级纯水洗烘干三.流程说明:(一)浸酸①作用与目的:除去板面氧化物,活化板面,一般浓度在5%,有的保持在10%左右,重要防止水分带入造成槽液硫酸含量不稳定;②酸浸时间不宜太,防止板面氧化;在使用一段时间后,酸液显现浑浊或铜含量太高时应适时更换,防止污染电镀铜缸和板件表面;③此处应使用C.P级硫酸;(二)全板电镀铜:又叫一次铜,板电,Panel—plating①作用与目的:保护刚刚沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,通过电镀将其加后到肯定程度②全板电镀铜相关工艺数:槽液重要成分有硫酸铜和硫酸,采纳高酸低铜配方,保证电镀时板面厚度分布的均匀性和对深孔小孔的深镀本领;硫酸含量多在180克/升,多者达到240克/升;硫酸铜含量一般在75克/升左右,另槽液中添加有微量的氯离子,作为辅佑襄助光泽剂和铜光剂共同发挥光泽效果;铜光剂的添加量或开缸量一般在3—5ml/L,铜光剂的添加一般依照千安小时的方法来补充或者依据实际生产板效果;全板电镀的电流计算一般按2安/平方分米乘以板上可电镀面积,对全板电来说,以即板长dm板宽dm22A/DM2;铜缸温度维持在室温状态,一般温度不超过32度,多掌控在22度,因此在夏季因温度太高,铜缸建议加装冷却温控系统;③工艺维护:每日依据千安小时来适时补充铜光剂,按100—150ml/KAH补充添加;检查过滤泵是否工作正常,有无漏气现象;每隔2—3小时应用干净的湿抹布将阴极导电杆擦洗干净;每周要定期分析铜缸硫酸铜(1次/周),硫酸(1次/周),氯离子(2次/周)含量,并通过霍尔槽试验来调整光剂含量,并适时补充相关原材料;每周要清洗阳极导电杆,槽体两端电接头,适时补充钛篮中的阳极铜球,用低电流0。

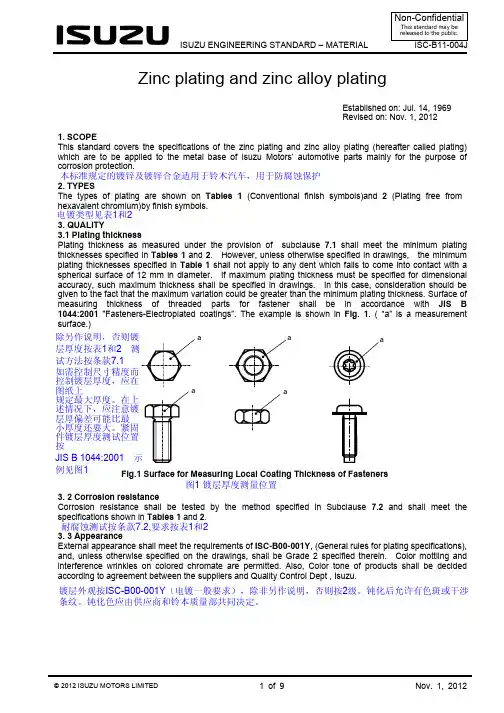

ISUZU ENGINEERING STANDARD – MATERIAL ISC-B11-004J2 of 9 Nov. 1, 2012 仅用于室内件,通于件。

要求高耐腐蚀性能通于件。

要求高耐腐蚀性能要求黑色的通于件。

要求黑色外观高耐腐蚀性能ISUZU ENGINEERING STANDARD – MATERIAL ISC-B11-004J3 of 9 Nov. 1, 2012Supplements of Table 1 1. The hours to white rust shall be such time that any amount of white rust is generated on effective surface and the hours to white rust 10% occurrence shall be such time that 10% of the effective surface is covered with zinc corrosion ; the hours to red rust shall be such time that any amount of red rust is generated oneffective surface. 2. Plating thickness on bolts of 8 µ m is usually specified. If the thickness of 13 µ m and 25 µ m is specified, clearance of path of contact may be reduced, variation of coefficient of torque may be generated and screwing may be too tight, and so it may be necessary to reduce the before-plating dimensions.3. Regarding CCT (Cyclic Corrosion Test), JASO has established a standard test method which reflects market correlation (M609). Our company shall follow it.4. When new drawings are released or drawings are changed, finish symbols of plating shall be selected in Types of Plating (Plating Free From Hexavalent Chromium) of Table 2. Notes* 1 Bright chromate using hexavalent chromium means a chromate treated in chromic acids of low concentration, or chromate neutralized in an alkali solution after being treated in chromic acids of high concentration. Where chromate free from hexavalent chromium should be used, it shall be checked that corrosion resistance and fastening specification equal to those of chromate containing hexavalentchromium. Color tone (ref.) is bright or the silver tinged with light interference color.*2 Colored chromate using hexavalent chromium means a yellow chromate which has been treated in a solution having chromic and dichromic acids as main ingredients.Where chromate free from hexavalent chromium should be used, itshall be checked that corrosion resistance and fastening specification equal tothose of chromate containing hexavalent chromium. Color tone (ref.) is the silver tinged with light interference color.*3 Green (or olive) chromate using hexavalent chromium means a deep-green chromate coat which has a high chromium content and thus is highlycorrosion-resistant.Where chromate free from hexavalent chromium should be used, it shall be checked that corrosion resistance and fastening specification equal to those of chromate containing hexavalent chromium. Color tone (ref.) is the silver tinged with light interference color. However, black color may be sometime at theportion having a problem of external appearance.*4 Black chromate coating not requiring especially high corrosion resistance and requiring black color . MFZn *K1 specified in ‘97 revise version of this standard are replaced with MFZn *K.When MFZn *K1 are indicated in drawings, specification of MFZn *Kshall be applied for them. Where chromate free from hexavalent chromium should be used, it shall be checked that corrosion resistance and fastening specification equal to those of chromate containing hexavalent chromium. Color tone (ref.) is the blacktinged with light interference color.*5 Zinc alloy plating having about 0.5% iron content. (trade name: Stronzinc)Where chromate free from hexavalent chromium should be used, itshall be checked that corrosion resistance and fastening specification equal tothose of chromate containing hexavalent chromium. Silver shall be selected instead of colored color and black shall be selected instead of black, unless otherwise specified. *6 Zinc alloy plating having 10~15% nickel content.Where chromate free from hexavalent chromium should be used, itshall be checked that corrosion resistance and fastening specification equal to表1注解白锈时间为有效表面上出现白色腐蚀的时间,10%白锈时间为有效表面覆盖锌腐蚀的时间。

电镀工艺流程及原理分析电镀工艺是一种将金属沉积在导电基体表面的方法,通过电流作用下的离子迁移和还原反应,实现对金属薄膜的形成。

本文将对电镀工艺的流程和原理进行详细分析。

一、电镀工艺流程1. 表面准备在进行电镀之前,需要对导电基体进行表面准备工作,以确保电镀层能够与基体之间有良好的附着力。

常见的表面准备方法包括去污、除油、酸洗等。

这些步骤可以去除基体表面的氧化物、污染物和有机物,为电镀提供清洁的表面。

2. 洗净洗净是为了彻底清除表面准备过程中留下的化学物质,以避免对电镀过程产生不利影响。

洗净通常包括用清水冲洗、浸泡在去离子水中等步骤。

3. 预处理预处理是根据不同的电镀需求对基体进行处理,以提高电镀层的附着力和均匀性。

常见的预处理方法包括活化、化学镀法、浸镀法等。

通过这些方法,可以在基体表面形成一层薄膜,有效提高电镀层的质量。

4. 电解液配制电解液是电镀过程中起关键作用的溶液,它包含有金属离子和其他添加剂。

电解液的配制需要根据电镀金属的种类和要求进行调整。

常见的电解液添加剂包括金属盐、络合剂、缓冲剂等,它们可以提高电镀层的亮度、硬度和抗腐蚀性能。

5. 电镀电镀是整个工艺的核心步骤,通过在电解池中施加电流,金属离子在基体表面还原,形成金属沉积层。

电镀的参数包括电流密度、温度、电镀时间等,需要根据具体的金属材料和要求进行调整。

在电镀过程中,还需要不断搅拌电解液,以保持电镀层的均匀性。

6. 后处理在电镀完成后,需要进行后处理工作,以改善电镀层的性能和外观。

后处理方法包括酸洗、清洗、烘干、抛光等。

这些步骤可以去除电镀层表面的残留物,使电镀层更加亮丽、均匀。

二、电镀工艺的原理1. 电化学原理电镀是一种电化学过程,它通过电流作用下的离子迁移和还原反应来实现金属沉积。

在电解池中,金属盐溶解形成金属离子,通过外加电源提供的电流,金属离子在基体表面还原成金属沉积层。

2. 电镀层的形成原理金属离子在还原过程中,由于阴极效应,优先在基体表面还原形成金属沉积层。

一、引言汽车零部件电镀工艺是指利用电化学原理,在金属或非金属表面形成一层均匀、致密的金属薄膜,以提高零部件的耐磨性、耐腐蚀性、导电性、装饰性等性能。

电镀工艺在汽车零部件制造中具有重要作用,是保证汽车零部件质量的关键环节。

本文将从电镀工艺的基本原理、流程、工艺参数等方面对汽车零部件电镀工艺进行详细介绍。

二、电镀工艺基本原理电镀工艺是基于电解质溶液中的金属离子在阴阳极之间发生氧化还原反应,通过电流的作用,金属离子在阴极表面还原成金属原子,形成金属薄膜。

其基本原理如下:1. 电解质溶液:电解质溶液中含有待镀金属的离子,如CuSO4、ZnSO4等。

2. 阴极:阴极是电镀过程中金属离子还原成金属原子的场所,通常由待镀零部件组成。

3. 阳极:阳极是电解质溶液中金属离子氧化成金属原子的场所,通常采用惰性电极,如钛、铂等。

4. 电流:电流是驱动电镀过程的关键因素,通过电流的作用,金属离子在阴阳极之间发生氧化还原反应。

5. 温度:温度影响电解质溶液的导电性和金属离子的还原速度,通常控制在40℃-60℃。

6. pH值:pH值影响电解质溶液的稳定性,通常控制在4.0-6.0。

三、汽车零部件电镀工艺流程1. 预处理(1)清洗:采用去油剂、碱液等清洗剂对零部件进行清洗,去除表面的油污、锈蚀、氧化物等杂质。

(2)除锈:采用酸液对零部件进行除锈处理,去除表面的氧化层。

(3)活化:采用活化剂对零部件表面进行处理,提高金属离子在阴极表面的吸附能力。

(1)挂具:将预处理后的零部件挂在挂具上,确保零部件在电镀过程中均匀受电。

(2)电解液:配置合适的电解液,根据待镀金属的种类、性能要求等选择合适的电解质。

(3)电流密度:根据电解液和零部件的尺寸、形状等因素,确定合适的电流密度。

(4)温度:控制电解液的温度在40℃-60℃。

(5)pH值:控制电解液的pH值在4.0-6.0。

(6)电镀时间:根据待镀金属的种类、性能要求等确定电镀时间。

3. 后处理(1)清洗:电镀完成后,对零部件进行清洗,去除表面的电解液和残留物。

电镀工艺技术介绍电镀是一种常用的表面处理技术,广泛应用于金属工业领域。

它通过在金属表面上镀上一层金属膜,以改善金属的外观、性能和耐腐蚀能力。

电镀工艺技术是实现电镀过程的核心技术,下面将对电镀工艺技术进行详细介绍。

电镀工艺技术主要包括预处理、电解液配方、电流密度控制和表面处理等环节。

首先是预处理,即金属表面的清洗和处理。

通常情况下,金属表面会存在一些细菌或氧化层等杂质,这些杂质会影响电镀质量。

因此,预处理工序主要是通过酸洗、碱洗和去油等方法将金属表面的杂质去除干净。

其次是电解液配方,即电镀过程中所需的化学药液。

电解液的配方需要根据不同金属的要求来进行调整,以保证电镀质量和效果。

不同的金属需要不同的电解液成分,如铜电镀需要含有铜离子的电解液,而镀锌则需要含有锌离子的电解液。

电流密度控制是电镀工艺技术中非常重要的环节,它是保证电镀质量和均匀性的关键。

电流密度指的是单位面积上通过的电流量,通过调整电流密度的大小可以控制电镀层的厚度和均匀性。

通常情况下,电流密度越大,电镀层厚度越大,但是如果电流密度过大,容易形成均匀性差的电镀层。

因此,在电镀过程中,需要根据镀层的要求和金属表面的形状来调整电流密度。

表面处理是电镀工艺技术中最后一个环节,它主要是对电镀层进行清洗和保护处理。

电镀层在电镀完成后需要进行清洗,以去除掉表面的污垢和残留物。

然后,可以选择对电镀层进行一些保护处理,如添加一层有机膜或进行热处理,以增加电镀层的耐腐蚀性和耐磨性。

总之,电镀工艺技术是实现电镀过程的关键技术之一。

通过预处理、电解液配方、电流密度控制和表面处理等环节的合理操作,可以获得高质量、均匀的电镀层。

电镀工艺技术的不断发展和创新,为各行各业提供了更多的应用和发展空间。

电镀生产工艺流程

电镀是一种将金属沉积在导电基材表面的工艺,通过电流作用下,使金属离子在导电基材表面还原成金属沉积的过程。

电镀工艺

在工业生产中有着广泛的应用,可以提高金属制品的耐腐蚀性、耐

磨性和美观度。

下面将介绍电镀生产工艺的流程。

首先,准备工件。

在进行电镀之前,需要对工件进行清洗和处理,以确保表面没有油污、氧化物和其他杂质。

清洗工件可以采用

化学清洗、机械清洗或超声波清洗等方法,将工件表面的杂质去除

干净。

其次,进行预处理。

预处理是为了增加工件表面的粗糙度,提

高金属层的附着力。

通常采用酸洗、碱洗、磷化或化学镀铜等方法

进行预处理,不同的预处理方法可以根据工件材料和要求进行选择。

接着,进行电镀。

将经过清洗和预处理的工件放入电镀槽中,

与阳极(金属板)连接,通过电解液中的金属离子在阳极的作用下,沉积在工件表面,形成金属层。

电镀过程中需要控制电流密度、电

镀时间、温度和搅拌等参数,以保证金属层的均匀性和质量。

最后,进行后处理。

电镀完成后,需要对工件进行后处理,包括清洗、干燥、抛光和包装等工序。

清洗是为了去除电解液残留和表面杂质,干燥是为了避免金属层氧化,抛光是为了提高工件表面的光洁度,包装是为了保护金属层不受外界环境的影响。

总之,电镀生产工艺流程包括准备工件、预处理、电镀和后处理四个主要步骤。

每个步骤都至关重要,影响着最终电镀效果的质量和稳定性。

只有严格按照工艺流程进行操作,才能保证电镀产品达到预期的要求,满足客户的需求。

电镀电镀基本工艺及各工序前处理作用电镀是一种电化学过程﹐也是一种氧化还原过程。

电镀的基本过程是将零件浸在金属盐的溶液中作为阴极﹐金属板作为阳极﹐接直流电源后﹐在零件上沉积出所需的镀层。

例如﹕镀镍时﹐阴极为待镀零件﹐阳极为纯镍板﹐在阴阳极分别发生如下反应﹕阴极(镀件)﹕Ni2++2e→Ni(主反应)2H++e→H2↑(副反应)阳极(镍板)﹕Ni﹣2e→Ni2+(主反应)4OH-﹣4e→2H2O+O2+4e(副反应)不是所有的金属离子都能从水溶液中沉积出来﹐如果阴极上氢离子还原为氢的副反应占主要地位﹐则金属离子难以在阴极上析出。

根据实验﹐金属离子自水溶液中电沉积的可能性﹐可从元素周期表中得到一定的规律。

阳极分为可溶性阳极和不溶性阳极﹐大多数阳极为与镀层相对应的可溶性阳极﹐如﹕镀锌为锌阳极﹐镀银为银阳极﹐镀锡-铅合金使用锡-铅合金阳极。

但是少数电镀由于阳极溶解困难﹐使用不溶性阳极﹐如酸性镀金使用的是多为铂或钛阳极。

镀液主盐离子靠添加配制好的标准含金溶液来补充。

镀铬阳极使用纯铅﹐铅-锡合金﹐铅-锑合金等不溶性阳极。

电镀基本工艺及各工序的作用工艺流程(磨光→抛光)→上挂→脱脂除油→水洗→(电解抛光或化学抛光)→酸洗活化→(预镀)→电镀→水洗→(后处理)→水洗→乾燥→下挂→检验包装各工序的作用前处理﹕施镀前的所有工序称为前处理﹐其目的是修整工件表面﹐除掉工件表面的油脂﹐锈皮﹐氧化膜等﹐为后续镀层的沉积提供所需的电镀表面。

前处理主要影响到外观,结合力﹐据统计﹐60%的电镀不良品是由前处理不良造成﹐所以前处理在电镀工艺中占有相当重要的地位。

在电镀技朮发达的国家﹐非常重视前处理工序﹐前处理工序占整个电镀工艺的一半或以上﹐因而能得到表面状况很好的镀层和极大地降低不良率。

喷砂﹕除去零件表面的锈蚀﹐焊渣﹐积碳﹐旧油漆层﹐和其它干燥的油污﹔除去铸件﹐锻件或热处理后零件表面的型砂和氧化皮﹔除去零件表面的毛刺和和方向性磨痕﹔降低零件表明的粗糙度﹐以提高油漆和其它涂层的附著力﹔使零件呈漫反射的消光状态磨光﹕除掉零件表明的毛刺﹐锈蚀﹐划痕﹐焊缝﹐焊瘤﹐砂眼﹐氧化皮等各种宏观缺陷﹐以提高零件的平整度和电镀质量。

ISUZU ENGINEERING STANDARD – MATERIAL ISC-B11-004J2 of 9 Nov. 1, 2012 仅用于室内件,通于件。

要求高耐腐蚀性能通于件。

要求高耐腐蚀性能要求黑色的通于件。

要求黑色外观高耐腐蚀性能ISUZU ENGINEERING STANDARD – MATERIAL ISC-B11-004J3 of 9 Nov. 1, 2012Supplements of Table 1 1. The hours to white rust shall be such time that any amount of white rust is generated on effective surface and the hours to white rust 10% occurrence shall be such time that 10% of the effective surface is covered with zinc corrosion ; the hours to red rust shall be such time that any amount of red rust is generated oneffective surface. 2. Plating thickness on bolts of 8 µ m is usually specified. If the thickness of 13 µ m and 25 µ m is specified, clearance of path of contact may be reduced, variation of coefficient of torque may be generated and screwing may be too tight, and so it may be necessary to reduce the before-plating dimensions.3. Regarding CCT (Cyclic Corrosion Test), JASO has established a standard test method which reflects market correlation (M609). Our company shall follow it.4. When new drawings are released or drawings are changed, finish symbols of plating shall be selected in Types of Plating (Plating Free From Hexavalent Chromium) of Table 2. Notes* 1 Bright chromate using hexavalent chromium means a chromate treated in chromic acids of low concentration, or chromate neutralized in an alkali solution after being treated in chromic acids of high concentration. Where chromate free from hexavalent chromium should be used, it shall be checked that corrosion resistance and fastening specification equal to those of chromate containing hexavalentchromium. Color tone (ref.) is bright or the silver tinged with light interference color.*2 Colored chromate using hexavalent chromium means a yellow chromate which has been treated in a solution having chromic and dichromic acids as main ingredients.Where chromate free from hexavalent chromium should be used, itshall be checked that corrosion resistance and fastening specification equal tothose of chromate containing hexavalent chromium. Color tone (ref.) is the silver tinged with light interference color.*3 Green (or olive) chromate using hexavalent chromium means a deep-green chromate coat which has a high chromium content and thus is highlycorrosion-resistant.Where chromate free from hexavalent chromium should be used, it shall be checked that corrosion resistance and fastening specification equal to those of chromate containing hexavalent chromium. Color tone (ref.) is the silver tinged with light interference color. However, black color may be sometime at theportion having a problem of external appearance.*4 Black chromate coating not requiring especially high corrosion resistance and requiring black color . MFZn *K1 specified in ‘97 revise version of this standard are replaced with MFZn *K.When MFZn *K1 are indicated in drawings, specification of MFZn *Kshall be applied for them. Where chromate free from hexavalent chromium should be used, it shall be checked that corrosion resistance and fastening specification equal to those of chromate containing hexavalent chromium. Color tone (ref.) is the blacktinged with light interference color.*5 Zinc alloy plating having about 0.5% iron content. (trade name: Stronzinc)Where chromate free from hexavalent chromium should be used, itshall be checked that corrosion resistance and fastening specification equal tothose of chromate containing hexavalent chromium. Silver shall be selected instead of colored color and black shall be selected instead of black, unless otherwise specified. *6 Zinc alloy plating having 10~15% nickel content.Where chromate free from hexavalent chromium should be used, itshall be checked that corrosion resistance and fastening specification equal to表1注解白锈时间为有效表面上出现白色腐蚀的时间,10%白锈时间为有效表面覆盖锌腐蚀的时间。

机械制造中的电镀工艺及其应用电镀是一种常用的表面处理技术,广泛应用于机械制造领域。

它通过在金属表面涂覆一层金属或合金,能够提升材料的耐腐蚀性、硬度和美观度。

本文将介绍机械制造中的电镀工艺及其应用。

一、电镀工艺的概述电镀工艺是利用电化学原理,在导电物体表面覆盖一层金属或合金的工艺过程。

其基本原理是通过将需要电镀的物体作为阴极,将相应金属作为阳极,两者浸泡在电解液中,并施加直流电,从而实现金属离子的还原和成膜的过程。

主要的电镀工艺包括镀铬、镀镍、镀锌、镀金、镀银等。

它们的应用领域不尽相同,根据不同的要求进行选择。

例如,镀铬广泛应用于汽车零部件、家具和饰品中,能够提供良好的耐腐蚀性和装饰效果;镀锌主要用于防腐蚀,常用于管道和铁制构件;而镀金和镀银则主要用于提升装饰效果。

二、电镀工艺的步骤电镀工艺包括预处理、电解液配制、电镀、后处理等多个步骤。

下面将详细介绍这些步骤。

1. 预处理:在进行电镀之前,需要对待镀物进行表面清洗、除油、除锈等处理。

这一步骤的目的是保证物体表面的纯净度和可镀性,以便于后续工艺的进行。

2. 电解液配制:不同的电镀工艺需要使用特定的电解液。

电解液的配制包括选择合适的金属盐和添加剂,调整溶液的pH值和温度等。

合适的电解液能够提供良好的电镀效果和镀层质量。

3. 电镀:电镀过程中,将待镀物作为阴极,与相应金属的阳极共同浸泡在电解液中,并施加直流电。

金属离子将从阳极释放并在阴极表面还原,逐渐形成金属膜。

4. 后处理:电镀完成后,需要对镀层进行后处理,包括水洗、除镀、干燥等。

水洗可以去除残留的电解液和杂质,而除镀则是为了修复不完美的镀层,提升质量。

三、电镀工艺的应用电镀工艺在机械制造中有着广泛的应用。

以下将介绍其中几个重要的应用领域。

1. 金属件防腐蚀:机械零部件常常处于恶劣的环境中,容易受到腐蚀。

通过电镀工艺,可以在金属表面形成耐腐蚀的保护层,延长零部件的使用寿命。

2. 改善材料硬度:一些机械零件需要具备一定的硬度来保证工作正常。