软管总成检验规范

- 格式:doc

- 大小:2.79 MB

- 文档页数:7

包装软管制程检验质量标准1、适用范围1.1、本标准适用于公司的包装软管制程工序产品的检验。

2、引用标准2.1、《GB2828-2003 计数抽样检验程序第1部分:逐批检验计数抽样计划》3、术语定义3.1、AQL:接收质量限。

在验收检验中,当一个连续系列批提交检验时,可允许的最差过程平均质量水平。

3.2、检验:对实体的一个或多个特性进行的诸如测量、检查、试验或度量并将结果与规定要求(标准)进行比较以确定每项特性合格情况所进行的活动。

3.3、抽样检验:从一批中随机抽取一小部分样本单位进行检验。

然后根据不合格品的多少或质量特性,按一定规则对产品总体(或产品批)的质量状况作出判断。

3.4、批:也称检验批,是指作为检验的对象而被汇集起来的一批产品。

作为检验批的条件是:a、制造条件基本相同;b、制造时间大致相同;c、产品规格结构相同。

3.5、批量:批检验所包含的单位产品数量,在抽样检验中构成“总体”。

3.6、单位产品缺陷:凡是单位产品不符合产品技术标准规定中的任何一点即构成一个缺陷。

3.6.1、致命缺陷:当出现一个此缺陷时会严重影响客户或公司的相关声誉、利益,有一个或一个以上A类不合格,成为致命缺陷。

3.6.2、A类缺陷:有一个或一个以上A类不合格。

也可能还有B类和(或)C类不合格的单位产品缺陷,成为A类缺陷。

3.6.3、B类缺陷:有一个或一个以上B类不合格。

也可能为多个C类不合格但不包含A类不合格的单位产品缺陷,成为B类缺陷。

4、检查水平4.1、GB2828规定了7个检查水平,有一般检查水平Ⅰ、Ⅱ、Ⅲ和特殊检查水平S-1、S-2、 S-3、 S-4 。

水平与检查宽严度无关。

公司采用如下检查水平:4.1.1、外观检验采用一般检查水平Ⅱ级。

4.1.2、功能检验采用特殊检查水平S-3级。

5、批合格接收质量限AQL值:一级客户AQL值:CR致命缺陷AQL=0 A类缺陷:严重缺陷:AQL=0.65 B类缺陷:一般缺陷:AQL=1.0二级客户AQL值:致命缺陷AQL=0 A类缺陷:严重缺陷:AQL=0.65 B类缺陷:一般缺陷:AQL=1.5三级客户AQL值:致命缺陷AQL=0 A类缺陷:严重缺陷:AQL=0.65 B类缺陷:一般缺陷:AQL=2.56.各工序检验标准。

复合化工软管的检测要求通常包括以下几个方面:

外观检查:检查软管的外观是否完整、无明显缺陷,如表面裂纹、凹陷、气泡等。

尺寸检测:测量软管的长度、内径、外径等尺寸参数,确保其符合设计要求。

强度测试:对软管进行拉伸、压缩、扭曲等测试,以评估其耐久性和承载能力。

耐化学性检测:将软管置于不同化学介质中,观察其是否出现变色、变形等反应,以确定其耐化学性能。

密封性检测:利用气密性测试或液密性测试等方法,检测软管连接部位的密封性能。

温度耐受性测试:将软管置于高温或低温环境中,观察其是否发生变化,以评估其耐受温度范围。

寿命测试:模拟实际使用条件下的循环负荷或压力,检测软管在一定时间内的性能衰减情况。

标识和包装要求:检查软管的标识是否清晰、完整,包装是否符合运输和存储要求。

根据具体的应用需求和标准要求,还可能需要进行其他特定检测,如电气性能测试、防静电性能测试等。

检测结果应符合相关的国家或行业标准。

钢丝软管质量标准及检验方法我以前对钢丝软管质量标准及检验方法也是一头雾水,根本不知道从哪儿下手。

后来慢慢摸索,也算是有点经验了。

先说说这钢丝软管的质量标准吧。

我觉得这材质肯定是首要的。

就好比咱们穿衣服,布料不好那肯定不行。

这钢丝软管的材料要是差的话,那肯定影响它的整体质量。

我见过那种材质特别薄的,感觉一捅就破似的。

这肯定不符合质量标准呀。

那好的材质摸起来就厚实,而且有弹性,就像好的橡皮筋一样,有一定的韧性。

再一个就是钢丝的质量。

这钢丝可相当于软管的骨架。

我试过把一些质量差的钢丝软管拆开,那钢丝有的都生锈了,而且特别细,感觉禁不起啥折腾。

合格的钢丝应该是比较粗,而且防锈处理做得好的,就像给钢丝穿了一层保护衣。

然后咱们聊聊检验方法。

我自己试过用简单的视觉检验。

就是眼睛直接看呗。

看看软管的表面是不是光滑平整的。

要是有坑坑洼洼的地方,就像人的脸上有麻子一样,那肯定也不怎么好。

我有次买到一个软管,表面有好多小疙瘩,那就是质量不好的表现。

还有就是用手捏捏。

我这就跟挑西瓜似的,看看软硬程度。

如果太软,就可能是材质有问题,如果太硬,又担心柔韧性不好。

我曾经就因为没太在意这个手感,买了一根特别硬的软管,结果在使用的时候弯都不好弯,还容易裂口。

另外呢,还可以试着拉扯一下。

要是没拉扯两下就断开了,那肯定是不行的。

这就好比是拔河比赛,如果一方太弱,一下子就被拽过来了,那就不达标呗。

对于钢丝部分的检验,我就只能大概看看会不会脱丝。

我不确定还有啥更专业的方法。

我就看着要是有钢丝露在外面,感觉随时能掉出来的样子,那这软管质量就值得怀疑。

这其实就像补过的轮胎,如果补丁随时能掉,那这轮胎肯定不安全啊。

总之,这些方法虽然不是特别专业,但在日常判别钢丝软管质量的时候还是挺实用的。

重量好像也能说明点问题。

我曾经比较过不同质量的钢丝软管。

质量好的呢往往感觉沉甸甸的,里面的钢丝和材质应该都是比较实在的。

而那些质量差的,拿着就轻飘飘的。

不过这个方法也不是绝对的啦,只是一种参考。

金属软管检测管理制度为加强设备设施管理,认真做好设备设施的维护保养工作,确保金属软管在购买与使用中能符合安全技术要求,特制定本制度。

一、金属软管的购买由设备科按照码头等部位具体情况,负责申报、购买。

购买时应根据实际使测检查外,还应该按照1、2、3、1、软管在使用后、检测前、或者长时间保存前都要进行清洗,清洗方法应根据环境和软管的使用情况而定。

2、根据实际情况,可以采用净水、热水、洗洁精、常温普通溶解液进行冲洗。

3、软管在清洗前若被用于传输强酸性介质,在清洗之前一定要将残余的介质排干净,防止清洗时因为摩擦产生发热现象。

传输完胶性介质后,管内不应有残留,防止软管下次使用时发生反应。

另外也可以采用蒸汽或者压缩空气清洗软管,但温度不能过高,且软管的端头务必开启,免得损坏管内的织物和薄膜,在清洗过程中,软管一定要接地。

四、金属软管的检测1、由设备科下属机修班负责检测,机修班长为负责人,检测场所应选取非防爆区域,检测工作必须在安全的前题下进行,检测后负责人应做好台帐记录。

2、至少一年做一次检测。

345、能够移动。

6789的检测标准,软管在使用中应至少半年要做一次导电性能检验。

1.将软管平放在地面上。

2.用欧姆表检测软管两端是否能保持通路。

六、金属软管技术要求1、金属软管主要零件的材料及其适应的温度范围见如下表金属软管长度的极限偏差(mm)3. 金属软管应能承受1.5倍的公称压力。

4. 金属软管在公称压力下不允许泄漏。

5. 金属软管的耐弯曲性能和爆破压力应符合规定。

七、台帐记录式样江苏省中油泰富石油集团有限公司大新油库2008年11月,]。

GB/T 7939—2008(2008-01-14发布 2008-05-01实施)代替GB/T 7939—1987前言本标准修改采用国际标准ISO 6605:2002《液压传动软管和软管总成试验方法》(英文版)。

本标准根据ISO 6605:2002重新起草。

为了方便比较,在附录A中列出了本标准章条编号和国际标准章条编号的对照一览表,在附录B中给出了技术性差异及其原因的一览表以供参考。

本标准与ISO 6605:2002的主要差异如下:——增加3.1~3.5的术语及定义。

——在5.2中明确规定耐压试验压力为2倍的软管总成最高工作压力,试验时间为60s。

——5.3.3试验标记长度不同,ISO 6605规定500mm;本标准规定从中间向左右各125mm。

——在5.4.2.1中明确规定爆破试验压力为4倍的软管总成最高工作压力。

——在5.6中明确规定脉冲试验压力、温度、频率和升压速率。

——删除ISO 6605中“5.8抗磨损试验”。

——删除ISO 6605中“5.9黏着力试验”。

本标准代替GB/T 7939—1987((液压软管总成试验方法》,与其相比变化如下:——增加对GB/T 17446的引用。

——增加3.1~3.5的术语及定义。

——5.2中原试验压力为1.5倍工作压力改为2倍的最高工作压力。

——脉冲试验频率由0.5Hz~1.25Hz改为0.5Hz~1.3Hz。

——脉冲试验油温由93℃±3℃改为100℃±3℃。

本标准的附录A、附录B是资料性附录。

本标准由中国机械工业联合会提出。

本标准由全国液压气动标准化技术委员会(SAC/TC 3)归口。

本标准负责起草单位:天津工程机械研究院。

本标准参加起草单位:伊顿(宁波)流体连接件有限公司、攀枝花钢铁冶建实业开发公司液压附件厂、徐工筑路机械有限公司徐州液压附件厂。

本标准主要起草人:冯国勋、周舜华、刘小平、浩鸣。

本标准所代替标准的历次版本发布情况为:GB/T 7939—1987。

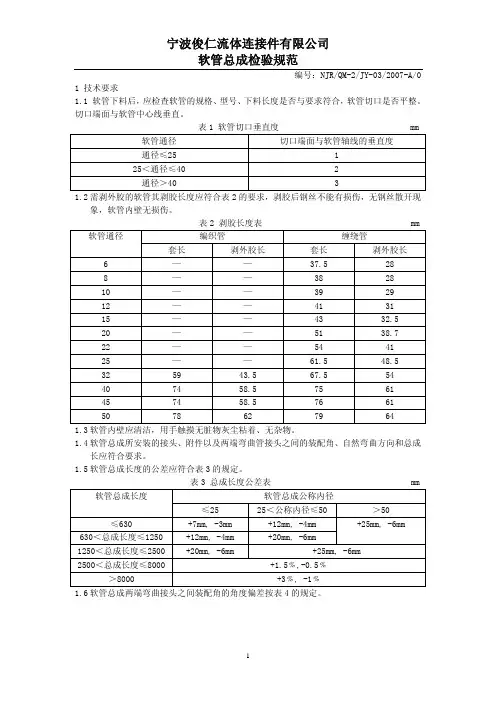

软管总成检验规范软管总成检验规范1 技术要求1.1软管下料后,应检查软管的规格、型号、下料长度是否与要求符合,软管切口是否平整。

切口端面与软管中心线垂直。

表1 软管切口垂直度软管通径切口端面与软管轴线的垂直度通径≤25≥ 125<通径≤40 2通径>40 31.2需剥外胶的软管其剥胶长度应符合表2的要求,剥胶后钢丝不能有损伤,无钢丝散开现象,软管内壁无损伤。

表 2 剥胶长度表1.3软管内壁应清洁,用手触摸无脏物灰尘粘着、无杂物。

1.4软管总成所安装的接头、附件以及两端弯曲管接头之间的装配角、自然弯曲方向和总成长应符合要求。

1.5软管总成长度的公差应符合表3的规定。

表3 总成长度公差表1.6软管总成两端弯曲接头之间装配角的角度偏差按表4的规定。

表4 装配角度公差表1.7当软管总成扣压接头为三件套时的芯子内孔变形量应符合表5的规定。

表5 芯子内孔变形量表分体式软管总成套筒扣压前后外径应符合表6表6 套筒扣压尺寸表1.8软管总成扣压后的外套镀锌层应无脱膜现象。

1.9进行静压试验,按爆破压力的1/2倍作为静压试验压力,保压时间为45s-60s,不得有渗漏等异常现象。

1.10总成压力试验时,不得夹、碰伤接头。

2 检验2.1 总成应由质检科的总成检验员进行检验,以保证每根出产的软管总成符合规定要求。

2.2 对1.1、1.2、1.4、1.5条可以用卷尺、角尺、游标卡尺以及目测进行检验;对1.3条可以用干净的手触摸软管内壁,目测手上是否有脏物。

2.3 对1.6条用角度测量工装进行检验。

2.4 对1.7条可以用专用塞规或专用游标卡尺进行检验。

2.5 对1.8、1.10条用目测进行检验。

2.6 对1.9条在静压试验台上进行试验。

2.7 总成检验完成后两端接头应用塑料闷头盖住或用塑料袋捆扎,以免接头碰伤及灰尘杂物进入。

2.8 软管总成试压抽样检查和全检的规定。

2.8.1 下列情形应进行100﹪静压试验:a. 软管内径≤13的总成。

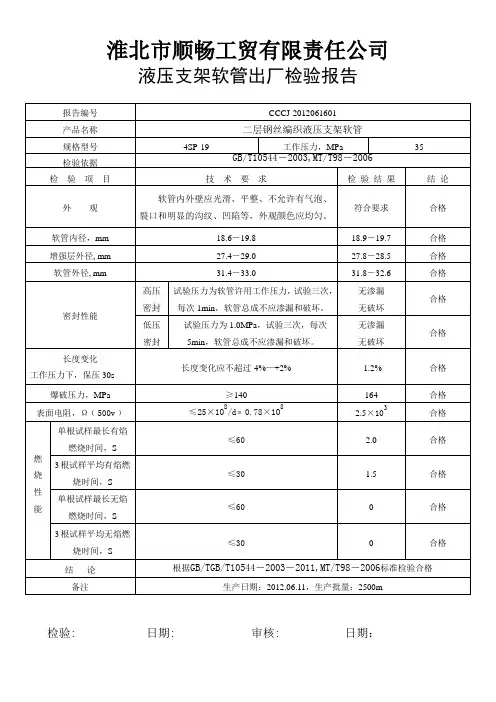

淮北市顺畅工贸有限责任公司液压支架软管出厂检验报告报告编号CCCJ-2012061601产品名称二层钢丝编织液压支架软管规格型号4SP-19 工作压力,MPa 35 检验依据GB/T10544-2003,MT/T98-2006检验项目技术要求检验结果结论外观软管内外壁应光滑、平整、不允许有气泡、裂口和明显的沟纹、凹陷等,外观颜色应均匀。

符合要求合格软管内径,mm 18.6―19.8 18.9―19.7 合格增强层外径, mm 27.4―29.0 27.8―28.5 合格软管外径, mm 31.4―33.0 31.8―32.6 合格密封性能高压密封试验压力为软管许用工作压力,试验三次,每次1min,软管总成不应渗漏和破坏。

无渗漏无破坏合格低压密封试验压力为1.0MPa,试验三次,每次5min,软管总成不应渗漏和破坏。

无渗漏无破坏合格长度变化工作压力下,保压30s长度变化应不超过-4%—+2% -1.2% 合格爆破压力,MPa ≥140 164 合格表面电阻,Ω﹝500v﹞≤25×108/d﹦0.78×1082.5×103合格燃烧性能单根试样最长有焰燃烧时间,S≤60 2.0 合格3根试样平均有焰燃烧时间,S≤30 1.5 合格单根试样最长无焰燃烧时间,S≤600 合格3根试样平均无焰燃烧时间,S≤300 合格结论根据GB/TGB/T10544-2003-2011,MT/T98-2006标准检验合格备注生产日期:2012.06.11,生产批量:2500m检验: 日期: 审核:日期:。

QB/BFGY-ZJ004-2005波纹金属软管通用检验规范及检测方法The General Inspection Norm & Detection Method of Corrugated Metal Hose2005-09-16发布 2005-10-16实施QB/BFGY-ZJ004-2005目录前言┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 31 适用范围┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 42 引用标准┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 43 定义┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 44 分类┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 65 技术要求┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄196 材料检验与复验┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄237 制造过程与检验┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄248 性能试验与检验┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄259 检验项目与检测方法┄┄┄┄┄┄┄┄┄┄┄┄26 10分类检验项目与验收┄┄┄┄┄┄┄┄┄┄┄┄26QB/BFGY-ZJ004-2005前言本检验规范依据QB/BFGY-ZJ004-2005《波纹金属软管》企业标准,非等效采用了ISO 10380-1994《波纹柔性金属软管及软管组件》和GB/T14525-1993《波纹金属软管通用技术条件》、GB/T18616-2002《爆炸性环境保护电缆用的波纹金属软管》和SH/T3412-1999《石油化工管道用金属软管选用、检验及验收》等现行标准的有关内容,针对秦皇岛北方管业有限公司设计、制造、检验与验收的波纹金属软管,提出了具体要求。

本标准由秦皇岛北方管业有限公司提出。

本标准由秦皇岛北方管业有限公司技术中心归口。

本标准主要起草人:宋红伟、魏守亮、国庆波、王春月。

本标准审批人:罗仕发。

波纹金属软管通用检验规范及检测方法1 范围本检验规范规定了波纹金属软管(以下简称金属软管)的定义、分类、技术要求以及材料检验与复验、制造过程与检验、性能试验与检验、检验项目与检验方法、分类检验与验收等。

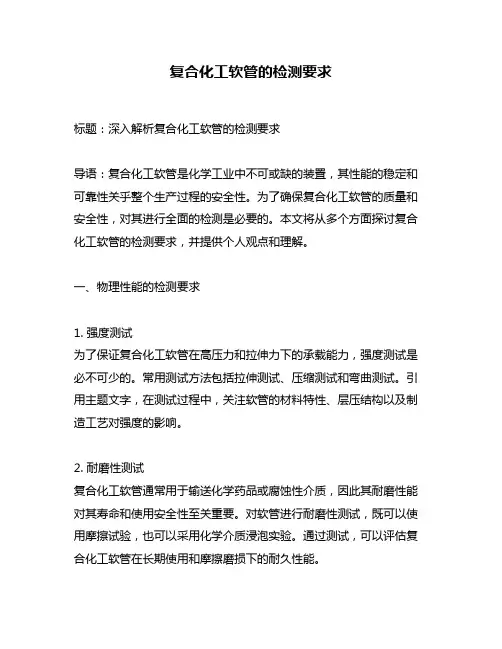

复合化工软管的检测要求标题:深入解析复合化工软管的检测要求导语:复合化工软管是化学工业中不可或缺的装置,其性能的稳定和可靠性关乎整个生产过程的安全性。

为了确保复合化工软管的质量和安全性,对其进行全面的检测是必要的。

本文将从多个方面探讨复合化工软管的检测要求,并提供个人观点和理解。

一、物理性能的检测要求1. 强度测试为了保证复合化工软管在高压力和拉伸力下的承载能力,强度测试是必不可少的。

常用测试方法包括拉伸测试、压缩测试和弯曲测试。

引用主题文字,在测试过程中,关注软管的材料特性、层压结构以及制造工艺对强度的影响。

2. 耐磨性测试复合化工软管通常用于输送化学药品或腐蚀性介质,因此其耐磨性能对其寿命和使用安全性至关重要。

对软管进行耐磨性测试,既可以使用摩擦试验,也可以采用化学介质浸泡实验。

通过测试,可以评估复合化工软管在长期使用和摩擦磨损下的耐久性能。

二、化学性能的检测要求1. 耐腐蚀性测试复合化工软管在化学工业中承担着输送酸碱等腐蚀性介质的重要任务。

为了确保软管能够抵抗腐蚀,并保持其性能稳定,耐腐蚀性测试是必要的。

测试方法可包括浸泡试验、腐蚀介质喷洒试验等。

2. 气体渗透性测试适当的气体渗透性是复合化工软管的重要性能之一。

在某些情况下,要求软管具备较低的气体渗透性,以保证输送介质的纯度及化学反应的稳定性。

通过气体渗透性测试,可以评估软管对气体的渗透程度。

三、使用环境的检测要求1. 耐温性测试复合化工软管通常在极端温度下工作,因此其耐温性能非常重要。

测试过程中,需关注软管材料的熔点和玻璃化转变温度等参数,并进行相应的耐温性测试。

2. 耐压性测试复合化工软管在化学工业中常受到较高的压力作用,因此耐压性是其关键性能之一。

通过耐压性测试,可以评估软管在高压下的承载能力,以确保其安全使用。

个人观点和理解:复合化工软管的检测要求极为重要,它直接关系到生产线的安全性和稳定性。

从物理性能、化学性能到使用环境的检测要求,每一项都扮演着不可或缺的角色。

使用说明1、本文件规定了软管总成的设计和规范化管理。

2、本文件适用于公司各产品线软管总成的设计和规范化管理。

编制农洪进、李国真审核林建荣批准发布日期实施日期参照标准见标准正文“引用标准和术语”1 目的和范围本文件规定了软管总成的设计和规范化管理。

本文件适用于公司各产品线软管总成的设计和规范化管理。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。

GB/T 3683.1-2006 橡胶软管及软管组合件钢丝编织增强液压型GB 4357-1989 碳素弹簧钢丝QJ/LG 03.35—2010 产品图技术要求——管路部分基本规范TW/LG 03.7.03.04.技–2010 管接件控制规范。

EN853:1997 胶管和胶管组件-金属丝加强液压胶管-规格EB857:1997 胶管和胶管组件-金属丝加强小型液压胶管-规格3 术语通径:软管的公称内径。

最大工作压力:软管的额定工作压力。

工作压力:软管的实际工作压力。

弯曲角:软管接头芯折弯的角度。

各研究所(院):中央研究院、各主机研究所(院)、各零部件研究所(院)。

4 职责4.1 各研究所(院)设计人员负责软管总成取号、图纸设计。

4.2 液压件研究所负责对软管总成进行校对或第二审核或第二校对,并分类管理。

5 活动程序5.1 软管总成的组成软管总成包含软管接头(2个)、软管、保护圈(需要时),如图1所示。

图1 软管总成组合件5.2 软管接头的选定。

5.2.1 根据软管总成要求查阅“Windchill/存储库/通用件库/管接头库/相关查询/相关文档”中的24度锥软管接头对照表或法兰式软管接头对照表,选取软管通径、连接形式、接头高度、弯曲角符合要求,最大工作压力和工作压力相差最小的软管接头。

5.2.2 为了控制软管接头种类及数量,设计人员应尽可能通过改变管路布局方案,优先采用现有软管接头,无法满足需求时才考虑新增软管接头。

QB/BFGY-ZJ004-2005波纹金属软管通用检验规范及检测方法The General Inspection Norm & Detection Method of Corrugated Metal Hose2005-09-16发布 2005-10-16实施QB/BFGY-ZJ004-2005目录前言┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 31 适用范围┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 42 引用标准┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 43 定义┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 44 分类┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 65 技术要求┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄196 材料检验与复验┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄237 制造过程与检验┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄248 性能试验与检验┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄259 检验项目与检测方法┄┄┄┄┄┄┄┄┄┄┄┄26 10分类检验项目与验收┄┄┄┄┄┄┄┄┄┄┄┄26QB/BFGY-ZJ004-2005前言本检验规范依据QB/BFGY-ZJ004-2005《波纹金属软管》企业标准,非等效采用了ISO 10380-1994《波纹柔性金属软管及软管组件》和GB/T14525-1993《波纹金属软管通用技术条件》、GB/T18616-2002《爆炸性环境保护电缆用的波纹金属软管》和SH/T3412-1999《石油化工管道用金属软管选用、检验及验收》等现行标准的有关内容,针对秦皇岛北方管业有限公司设计、制造、检验与验收的波纹金属软管,提出了具体要求。

本标准由秦皇岛北方管业有限公司提出。

本标准由秦皇岛北方管业有限公司技术中心归口。

本标准主要起草人:宋红伟、魏守亮、国庆波、王春月。

本标准审批人:罗仕发。

波纹金属软管通用检验规范及检测方法1 范围本检验规范规定了波纹金属软管(以下简称金属软管)的定义、分类、技术要求以及材料检验与复验、制造过程与检验、性能试验与检验、检验项目与检验方法、分类检验与验收等。

软管检验标准1、目的:确保公司因生产需要而购进的包装材料符合规定的要求。

2、适用范围:适用于各类软管及其外盖等的检查。

3、质量标准和检验方法:3.1 各种软管应符合我司的样品(包括双方确认的材质)或设计稿,并达到相应规格要求及配合尺寸。

3.2 外观要求与检验方法:3.2.1 外观:软管外观应光滑、完整,无缺口、闭口,不能有明显线纹及粗糙感,无合缝线凹坑、疤痕,表面无气泡及脱胶现象,软管周正,管壁厚度及上光应均匀;管头与管身嵌合处不能有明显凹疤。

3.2.2 印刷:要求与公司样稿相符,文字、图案要求清晰、规范、洁净、笔墨深浅均匀、不得有毛边、无缺字、错别字、无污点、版面无偏移、歪斜、重影、整个印刷效果应光滑均匀、统一。

(销售品图案离中心左右偏差不得超过1mm,赠送品不得超过 1.5mm)3.2.3 色泽:符合确认的标准样品,配以各色套印,套印准确,无明显色差。

(特殊产品色差必须规定在封样的上限/ 标准/ 下限范围内)3.2.4 洁净度:管、盖内外洁净、无灰尘、油污、黑点及墨渍等异物污染、无发丝等、表面不得影响我司喷码效果。

(效果:清晰不胶落)。

3.2.5 表面塑化(上光油软管):要求均匀、平整、光洁、光亮,封尾处没光油部分不得超过4mm。

3.2.6 管口螺纹:螺纹饱满圆整无中断、缺口和严重毛边等现象。

3.2.7 配合:与封样相比允许有0.5mm的公差。

软管与盖子配合后打开时用力不得大于5kg ,不得有扎手现象;合拢时用力不得大于5kg;翻盖时蝴蝶结连接处不得有断裂现象,未配合前盖子不得有打不开现象;(180、200g 系列尤为重要)3.2.8 外包装:包装箱上应标明产品名称、容量、生产厂名、生产日期、数量、检验者代号等信息,同时包装纸箱不得脏及破损并内衬塑料保护袋,用胶带“工”字形封箱,对于易擦伤的软管或盖子须用塑料袋、卫生的纸等相隔,出厂前产品必须附出厂检验报告单。

3.2.9 注头:颜色与软管颜色相符且均匀, 接头要牢固且与管身要完全吻合, 口子要圆, 肩平,不能有脱落、开裂、针孔、歪斜、凹凸和变色现象, 不能有注迹。

软管检验标准1、目的:确保公司因生产需要而购进的包装材料符合规定的要求。

2、适用X围:适用于各类软管及其外盖等的检查。

3、质量标准和检验方法:3.1各种软管应符合我司的样品(包括双方确认的材质)或设计稿,并达到相应规格要求及配合尺寸。

3.2外观要求与检验方法 :3.2.1外观:软管外观应光滑、完整,无缺口、闭口,不能有明显线纹及粗糙感,无合缝线凹坑、疤痕,表面无气泡及脱胶现象,软管周正,管壁厚度及上光应均匀;管头与管身嵌合处不能有明显凹疤。

3.2.2印刷:要求与公司样稿相符,文字、图案要求清晰、规X、洁净、笔墨深浅均匀、不得有毛边、无缺字、错别字、无污点、版面无偏移、歪斜、重影、整个印刷效果应光滑均匀、统一。

(销售品图案离中心左右偏差不得超过1mm,赠送品不得超过 1.5mm)3.2.3色泽:符合确认的标准样品,配以各色套印,套印准确,无明显色差。

(特殊产品色差必须规定在封样的上限/ 标准 / 下限X围内)3.2.4洁净度:管、盖内外洁净、无灰尘、油污、黑点及墨渍等异物污染、无发丝等、表面不得影响我司喷码效果。

(效果:清晰不胶落)。

3.2.5表面塑化(上光油软管):要求均匀、平整、光洁、光亮,封尾处没光油部分不得超过4mm。

3.2.6管口螺纹:螺纹饱满圆整无中断、缺口和严重毛边等现象。

3.2.7配合:与封样相比允许有0.5mm 的公差。

软管与盖子配合后打开时用力不得大于5kg ,不得有扎手现象;合拢时用力不得大于5kg ;翻盖时蝴蝶结连接处不得有断裂现象,未配合前盖子不得有打不开现象;( 180、 200g 系列尤为重要)3.2.8外包装:包装箱上应标明产品名称、容量、生产厂名、生产日期、数量、检验者代号等信息,同时包装纸箱不得脏及破损并内衬塑料保护袋,用胶带“工”字形封箱,对于易擦伤的软管或盖子须用塑料袋、卫生的纸等相隔,出厂前产品必须附出厂检验报告单。

3.2.9注头:颜色与软管颜色相符且均匀, 接头要牢固且与管身要完全吻合,口子要圆 ,肩平,不能有脱落、开裂、针孔、歪斜、凹凸和变色现象, 不能有注迹。

二层钢丝纺织液压支架软管总成进厂检验规程1. 引言本文为二层钢丝纺织液压支架软管总成进厂检验规程,旨在确保进厂的软管总成符合相关标准和要求,以保证产品质量和安全性。

2. 适用范围本规程适用于所有进厂的二层钢丝纺织液压支架软管总成。

3. 进厂检验目的进厂检验的目的是验证软管总成的质量和技术要求是否符合相关标准,并确保软管总成能够满足使用要求和安全性能。

4. 进厂检验内容进厂检验内容包括以下几个方面:4.1 外观检查对软管总成的外观进行检查,包括外壳、接头、标识等方面,确保无明显破损、变形、腐蚀等情况。

4.2 尺寸检查测量软管总成的尺寸,包括长度、直径、壁厚等参数,与技术要求进行比对,确保符合规定的尺寸范围。

4.3 材料检查对软管总成的材料进行检查,包括外层材料、内层材料、钢丝编织层等,确认材料符合相应的标准和要求。

4.4 功能性能检查通过对软管总成进行压力测试、扭曲测试等功能性能检查,验证其能够正常工作并满足使用要求。

4.5 标志标识检查检查软管总成上的标志标识是否完整、清晰,包括产品型号、生产日期、生产厂家等信息。

4.6 包装检查检查软管总成的包装是否完好,是否符合运输要求,以确保产品在运输过程中不受损。

5. 检验方法进厂检验的方法包括目视检查、测量检查、压力测试、扭曲测试等。

根据不同的检验内容选择相应的方法进行检验。

6. 检验记录与报告每次进厂检验需要记录检验结果,并填写进厂检验报告。

检验报告中应包括软管总成的基本信息、检验结果、不合格项处理意见等内容。

7. 不合格项处理如果发现软管总成存在不合格项,应及时通知供应商,并按照相关规定进行处理,包括返修、更换等。

8. 进厂检验频率根据软管总成的重要性和使用环境的要求,确定进厂检验的频率。

一般建议每批次进厂时都进行检验,以确保产品质量稳定。

9. 附录附录中包括与进厂检验相关的标准、检验方法、记录表格等内容,供参考使用。

以上为二层钢丝纺织液压支架软管总成进厂检验规程的主要内容,通过严格执行本规程,可以确保软管总成的质量和安全性能符合要求,为用户提供高质量的产品。

软管总成检验规

1 技术要求

1.1软管下料后,应检查软管的规格、型号、下料长度是否与要求符合,软管切

口是否平整。

切口端面与软管中心线垂直。

表1 软管切口垂直度

软管通径切口端面与软管轴线的垂直度

通径≤25≥ 1

25<通径≤40 2

通径>40 3

1.2需剥外胶的软管其剥胶长度应符合表2的要求,剥胶后钢丝不能有损伤,无

钢丝散开现象,软管壁无损伤。

表2剥胶长度表

1.3软管壁应清洁,用手触摸无脏物灰尘粘着、无杂物。

1.4软管总成所安装的接头、附件以及两端弯曲管接头之间的装配角、自然弯曲

方向和总成长应符合要求。

1.5软管总成长度的公差应符合表3的规定。

表3总成长度公差表

1.6软管总成两端弯曲接头之间装配角的角度偏差按表4的规定。

表4装配角度公差表

1.7当软管总成扣压接头为三件套时的芯子孔变形量应符合表5的规定。

表5 芯子孔变形量表

分体式软管总成套筒扣压前后外径应符合表6

表6套筒扣压尺寸表

1.8软管总成扣压后的外套镀锌层应无脱膜现象。

1.9进行静压试验,按爆破压力的1/2倍作为静压试验压力,保压时间为45s-60s,不得有渗漏等异常现象。

1.10总成压力试验时,不得夹、碰伤接头。

2 检验

2.1 总成应由质检科的总成检验员进行检验,以保证每根出产的软管总成符合规定要求。

2.2 对1.1、1.2、1.4、1.5条可以用卷尺、角尺、游标卡尺以及目测进行检验;对1.3条

可以用干净的手触摸软管壁,目测手上是否有脏物。

2.3 对1.6条用角度测量工装进行检验。

2.4 对1.7条可以用专用塞规或专用游标卡尺进行检验。

2.5 对1.8、1.10条用目测进行检验。

2.6 对1.9条在静压试验台上进行试验。

2.7 总成检验完成后两端接头应用塑料闷头盖住或用塑料袋捆扎,以免接头碰伤及灰尘杂物进入。

2.8 软管总成试压抽样检查和全检的规定。

2.8.1 下列情形应进行100﹪静压试验:

a. 软管径≤13的总成。

b. 软管质量问题较多时的总成。

2.8.2 棉线管等低压软管,100﹪外观检验,不作压力试验。

2.8.3 对16—25通径的软管总成,按表7进行静压抽样检查。

每批抽样检查应100﹪合格,

如有一根不合格,应作全检。

表7

2.8.4 对32通径以上的大规格总成或在试验压力机上难以测试的总成如:法兰系列总成等,必须对直芯进行100﹪的孔变形量检测。

2.8.5 对第一次使用的软管加工的软管总成,应抽查一根按GB/T5563进行泄漏试验、爆破试验。

2.8.6 由质检部挑选质量问题较多的总成不定期的进行泄漏试验、爆破试验。

2.9 所有总成的外观均应作100﹪的检查,除2.8外的项目按表7进行抽样检查。

2.10 软管径小于4的软管总成,需进行100﹪的通孔检查,以免扣压后芯子的非正常变形造成管路堵塞。

附录

最小通过量检验方法:用规定的芯棒或钢球插人经扣压后的软管总成接头孔,芯棒或钢球应能顺利通过芯棒或钢球尺寸按附录A的规定

JB/T 8727-2004 附录A (规性附录) 芯棒或钢球尺寸附表1 芯棒或钢球尺寸

附表2液压胶管出场检验报告。