基于eM_Plant的集装箱码头布局规划仿真研究

- 格式:pdf

- 大小:241.42 KB

- 文档页数:4

《装备维修技术》2021年第14期97一种基于PlantSimulation 的AGV 物料配送路径和效能优化仿真研究李恒(中车株洲电力机车有限公司,湖南株洲412001)摘要:为解决因车间现有工位布局的受限影响,导致AGV 自动配送效率、效能低、现场安全风险大等问题。

本文介绍了基于Plant Simulation 的仿真模型的构建过程,并在此基础上将优化后的AGV 运行流程、会车策略、出入库口处AGV 出入管制机制、任务优先级处理策略、路径策略等环节建立模型对象和设置参数加入仿真模型中,通过仿真结果表明,优化后的策略下AGV 效率、效能可以满足生产配送需求。

对生产物流规划和优化提供了可靠的依据,将有效指导后续现场物流配送优化方案的制定。

关键词:PlantSimulation 仿真、配送效率、效能优化引言在工业4.0和“中国制造2025”的推动下,智能物流迎来了重大的发展机遇,智能物流的主要任务是要为企业生产经营活提供“低成本、高效率、高柔性”物流服务,也是企业智能升级的必经之路。

为了适应转向架智能制造生产模式,在转向架总成物料配送环节引入AGV 小车智能设备,将转向架总装环节进行齐套整合和工位节拍配送,实现高自动化、高集成化、准时、高效的生产物流服务。

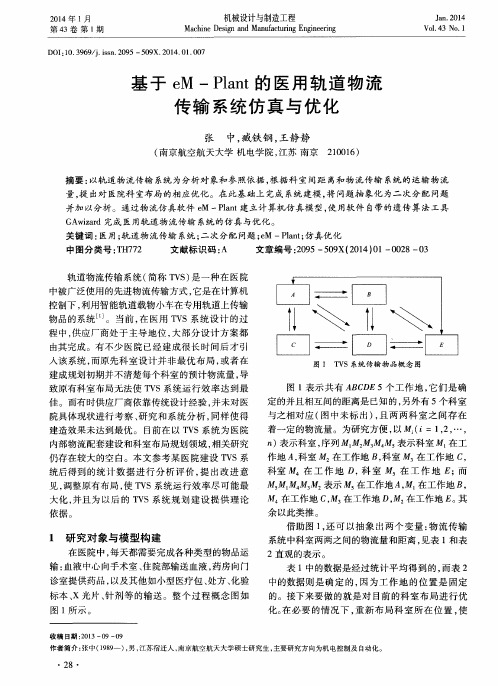

1物流生产系统描述转向架总成车间布局主要包括“立体库区(含上下料区)、AGV充电区(含home 站)、城轨转向架总成自动化组装区、机车转向架总成自动化组装区、转向架总成人工组装”等区域。

转向架总成车间生产线主要分为城轨总成自动化产线、机车总成自动化产线和转向架总成人工产线(包含城轨和机车),用于城轨、机车车辆转向架构件及其各类部件自动化和人工组装(如电机、制动器、空簧等),由“上线工位、落车工位及构架下线”等7个工位组成,各产线具有并行生产组装和多项目生产的特点。

因受厂房布局影响,各产线呈条线式布局,区域狭长且车间物流通道为单通道,由北至南贯穿整个车间。

货运码头作业过程仿真模型研究随着国际贸易的不断发展,货运码头作业量也逐年上升。

如何有效地提高货运码头的运作效率、降低物流成本,成为各大物流企业和码头管理部门需要解决的问题。

而货运码头作业过程仿真模型的研究与应用,可以为我们提供一种优秀的解决方案。

1. 货运码头作业过程仿真模型的定义货运码头作业过程仿真模型,是一种运用计算机技术以及数学模型,对货运码头作业流程进行模拟和分析的方法。

它可以有效地模拟码头作业环境,进行一系列运作情况的模拟,以达到对现实环境的观察和研究。

2. 货运码头作业过程仿真模型的优点仿真模型的研究与应用可以带来以下优点:(1)提高作业效率:货运码头作业过程的仿真模拟可以帮助我们更好地预测作业流程,调整作业计划,提高作业效率。

(2)减少成本:通过对运作流程的仿真模拟,我们可以找到运作过程中的瓶颈,降低各环节的费用,达到减少成本的目的。

(3)提高安全性:仿真模拟中无需真实的设备、人员,所以在进行复杂操作的训练时更加安全。

(4)实时监测:仿真模型的研究可以让我们实时监测作业流程,在遇到突发状况时更及时地处理,避免事故的发生。

3. 货运码头作业过程仿真模型的应用场景现如今,货运码头作业过程仿真模型已经在许多领域得到了广泛应用,如:(1)码头建设与设计:采用仿真模型技术,可以帮助设计、建设人员更好地了解作业流程中的各种环节,以及相互之间的关联,从而更好地安排码头的建设与设计。

(2)作业流程的优化:仿真模型的研究可以帮助我们更好地优化作业流程,减少时间浪费,提高效率。

(3)训练与演习:通过计算机仿真模拟,可以进行项目演练和工序培训,达到教育和培训的目的。

4. 货运码头作业过程仿真模型的研究现状目前,国内外的许多学者和研究人员已经开展了对货运码头作业过程仿真模型的研究。

其中,部分研究成果已经得到了广泛的应用。

(1)近年来,国内外许多学者已经发表了一系列的论文,并提出了许多创新的研究方法。

(2)在仿真技术的基础上,一些国家已经开始对物流领域进行了推广和应用,如美国、新加坡、日本等。

集装箱码头堆放管理最优化模型研究摘要:随着全球贸易的增加,集装箱码头成为世界各地货物的重要中转站。

集装箱码头的高效管理对于提高货物流转速度、降低成本,以及优化资源利用至关重要。

本文旨在研究集装箱码头堆放管理的最优化模型,以提高堆放效率和优化资源利用。

通过对堆放问题进行建模和分析,本研究将为集装箱码头堆放管理的决策提供有价值的参考依据。

一、引言集装箱码头作为国际贸易的关键环节,对全球物流运输具有重要意义。

在码头的运作中,集装箱的堆放管理是一个复杂而关键的问题。

合理的堆放管理可以提高码头的吞吐量和效率,降低环境和资源的浪费。

因此,提出一种集装箱码头堆放管理的最优化模型对于实现码头的高效和可持续发展具有重要价值。

二、相关工作以往的研究主要集中在利用启发式算法等方法来解决堆放问题,但这些方法往往存在耗时较长、效果不稳定的问题。

近年来,研究者开始采用数学规划方法来解决集装箱码头堆放管理问题,并取得了一定的成果。

三、问题建模针对集装箱堆放问题,我们将问题进行数学建模,以确定最优堆放方案。

首先,我们将集装箱分为两种类型:入库集装箱和出库集装箱。

我们考虑的目标是最小化堆放所需的时间和空间。

基于此,我们将问题建模为一个优化问题,通过最小化目标函数来寻找最优解。

四、模型设计在模型设计中,我们考虑以下几个因素:集装箱的属性、集装箱堆放方案的可行性、堆放时间和空间成本等。

我们将这些因素纳入考虑,并建立相应的约束条件。

同时,我们还需考虑码头的实际情况,如码头的地形、设备状态和人力资源等。

五、算法设计为了解决这个优化问题,我们将采用遗传算法(Genetic Algorithm,GA)来进行求解。

遗传算法可以模拟生物进化的过程,通过选择、交叉和变异等操作来搜索最优解。

我们将根据问题的特性进行算法参数的设置,并利用编程语言来实现算法。

六、实验与结果分析我们将收集实际码头的数据,并基于前述模型进行实验。

通过比较不同算法参数的效果和对比其他方法的结果,我们将评估我们提出的最优化模型的性能。

基于Plant Simulation仿真的架修工艺布局优化研究摘要:根据行业经验设计架大修工艺布局后,无法通过实际生产验证设计工艺布局的产能、节拍、瓶颈等,很难检验工艺布局的具体生产效果。

通过工厂模拟仿真技术,在较短时间内以较低成本,对不同的工艺布局方案进行模拟运行,确定最优的工艺布局。

根据仿真软件发现设计工艺布局存在的问题,通过软件修改工艺工时、调整工艺路线、改变工艺设备相关参数,验证布局更改后的效果,为架修生产布局提供指导性建议。

关键词:工艺布局架修仿真 Plant SimulationPlant Simulation模拟仿真是对新工厂的规划方案进行数字化模拟,输入对应的生产数据、物流数据和生产计划数据,通过数字化模型运行进行试生产,输出所需的量化数据。

二维模拟仿真,是在规划设计前期通过仿真辅助布局和工艺流程决策,得到较好的布局及工艺流程优化方案,并在仿真过程中统计发现工厂运行过程中的数据项点,对可能发生的堵塞情况提前预见并作出规避,在后续使用中能够对排产进行验证优化等。

1工艺布局仿真概述工艺布局仿真输入数据主要包括工厂CAD布局图、转向架架修工艺流程图、上体架修工艺流程图。

仿真依据工艺流程图进行工序间作业顺序的模拟,每个工序的串并行关系及所需零件数量皆依据工艺流程图进行仿真,如图1所示,流程图中2*空簧拆卸10Min,则代表10min拆卸2个空簧,空簧拆卸完成后,才能进行下一工序,进行牵引电机拆卸,其余工艺皆按流程图中的串并行关系进行模拟。

图1 转向架架修工艺流程局部2整体布局方案比较珠江路车辆架大修基地规划前期制定了架修工艺流程,设计了三种架修工艺布局方案,三种布局方案不同点主要体现如下:1.方案一(1)首次将悬挂式检修流水线应用于城市轨道交通检修行业。

(2)设备自动/手动控制、布局灵活、自动化调度。

(3)设备具备完善的互锁保护机制,提升检修效率,降低安全风险。

2.方案二(1)采用传统的地铁车辆检修工艺布局。