MSA管理办法

- 格式:doc

- 大小:103.50 KB

- 文档页数:4

某公司MSA管理辦法1. 簡介MSA(Microservices Architecture)是一種軟體架構設計模式,將整個應用程序拆分為多個小型、自治的服務單元,每個單元都可以獨立開發、部署和運行。

這種架構模式有助於提高系統的擴展性、可靠性和可維護性。

某公司在採用MSA架構開發應用程序的同時,需要完善相應的管理辦法,以確保MSA架構的有效實施與運作。

本文將介紹某公司MSA 管理辦法的要點和相關指導原則。

2. MSA管理辦法的目的MSA管理辦法的目的是確保組織在應用MSA架構時能夠提供一致性、可擴展性和可靠性。

下面列出了一些MSA管理辦法的具體目標:•提供準確的技術要求和指導,確保團隊開發和維護的應用程序符合組織的要求;•確保服務單元之間的通信和協作能夠高效可靠,降低系統故障的機會;•提供監控和日誌記錄的標準,方便故障排查和系統分析;•定義限流和故障恢復的機制,確保系統的可用性和性能。

3. MSA管理辦法的內容3.1 技術要求和規範為了確保MSA架構的一致性、可擴展性和可靠性,某公司需要定義相應的技術要求和規範,並向團隊成員進行培訓和宣導。

以下是一些常見的技術要求和規範:•服務單元的開發語言和框架選擇;•服務單元的接口設計和文檔編寫;•邊界網關和API管理工具的選擇和配置;•容器化和部署工具的選擇和配置;•高可用性和故障恢復機制的設計和實施;•監控和日誌記錄工具的選擇和配置。

3.2 通信和協作MSA架構中的服務單元之間需要通過網絡進行通信和協作。

為了確保通信和協作的高效可靠,某公司需要制定相應的策略和辦法。

以下是一些常見的通信和協作管理措施:•定義服務發現和記錄的標準;•確定不同服務之間的接口和協議;•確保服務之間的耦合度盡量低;•設置維護版本控制和回滾機制;•測試服務之間的通信和協作。

3.3 監控和故障排查某公司需要建立有效的監控和故障排查機制,以確保MSA架構的系統運行狀態可掌握並能及時解決問題。

FMEA\MSA\SPC是什么意思?之迟辟智美创作FMEA:潜在的失效模式及后果分析一、失效模式及后果分析(FMEA)的概念及界说:失效模式及后果分析(Failure Mode and Effects Analysis:简称FMEA):指一组系统化的活动,其目的在:1)找出、评价产物/过程中潜在的失效及其后果;2)找到能够防止或减少这些潜在失效发生的办法;3)书面总结以上过程,并使其文件化.为确保顾客满意,FMEA是对设计过程的完善. FEMA是潜在的失效模式及后果分析的缩写,本应写成P-FMEA,但由于企业/公司经常使用D-FMEA暗示产物FMEA,用P-FMEA暗示过程FMEA,所以用FMEA暗示潜在的失效模式及后果分析,以免混淆.FMEA是用现行的技术对风险进行评估与分析的一种方法,其目的在于清除风险或使其减少至一个可以接受的水平,其中对用户(顾客)利与弊也必需加以考虑.FMEA主要是将其作为一种控制工具和/或风险分析工具和/或管理工具运用在下列活动中:1)设计控制;2)生产计划;3)生产控制;4)分承包方的评选和供应商的质量保证;5)冒险分析;6)风险分析;7)召回产物的评估;8)顾客运用;9)说明书和警告标签;10)产物服务和保修;11)工程更改通知;12)制造过程的不同等.二、失效模式及后果分析(FMEA)的发展历史:2.1 60年代中期:开始于航天业(阿波罗计划),最初几多起了净室文件的作用.2.2 1972年: NAAO正式采纳FMEA作为可靠度计划使用;发展阶段:不竭地完善文件及作为自我检查的工具.2.3 1974年:美海军制定船上设备的标准,Mil-Std-1625(船)“实行船上设备失效模式及后果分析的法式”,这使FMEA第一次有机会进入军用品供货商界;发展阶段:有组织的可靠度水平.2.4 1976年:美国国防部采纳FMEA来作为领导军队服务的研发及后勤工作的标准;调整阶段:虽然只强调设计面. 2.5 1988年:美运输部的联邦航空管理局发表通告要求所有航空系统的设计及分析均使用FMEA.2.6 1989年:美健康与人类服务部公布“生产质量保证计划”(FDA90-4236);FMEA被要求用于设施资格认可. 2.7 1990年:美汽油协会建议将FMEA溶于设计之中(ANSI Z21.64 and Z21.47). 美铁道业建议用FMEA来提高火车车箱的平安性.ISO9000建议用FMEA作设计检讨. 2.8 1991年: ISO9000系列改版后建议用FMEA来提高产物及过程的设计.2.9 1993年:美健康与人类服务部的FDA(食品与药品管理局)计划将目前的GMP利用可靠性工具改酿成综合性的研发文件;如:FMEA及FTA,来提高产物平安性及顾客的呵护.2.10 1994年: FMEA成为QS-9000证书获得的不成缺少的一部份.QS-9000是一个自发性项目,是由美国三年夜汽车公司(克莱斯勒、福特及通用)组成的供货商质量要求工作队制定的.2.11 1995年:美海军工作队将FMEA运用于2010项目的后勤支持计划.2.12 1996年:美FDA GMP (如今的质量体系规定)更新后,结合设计控制及规定作风险分析;如FMEA.三、失效模式及后果分析(FMEA)的原则:FMEA是一种指导产物研究与开发的技术工具,它针对市场/顾客的需求,符合一套制度、一种产物或一个项目的主要范围/目的并进一步对各项选择加以平衡.FMEA可以于研究与开发阶段做为控制工具和冒险分析工具加以运用.FMEA可以看成过程规划工具、过程控制工具、供货商质量保证工具、应用工具、服务工具(说明书及警告标签).FMEA最好的特性是可以将所有工程、把持、质量、服务方面工作效果结合为一体.除工业制造方面外,这种集中处置方法也可运用于服务业,如:银行业务、高速公路/桥梁维护、港务运作、设备维护及服务项目规划、军队作业、和保安服务等等. FMEA 也可胜利运用于军队后勤计划工作,如:美国海军2010计划(海上把持演习…).FMEA是一门学科及一种制造方法,它能帮手工程师、管理人员、科学家们,根据产物的功能特性加以立异.它是能找出有关产物潜在问题的一个系统化的过程.而这些潜在问题可能是由于明确任务、设计意图和定功能的界说、设计平衡、产物的设计、产物制造、产物应用或现场产物服务而造成的.FMEA是有结构、有指引为一个流程,用来找出在完成预计的功能时潜在的失效和可能的失效原因(然后消除),以及确定失效影响的它们(然后消除其影响的后果). FMEA应在产物周期的前期可行阶段实施.要使FMEA的好处充沛体现唯有其在设计效果、设计选择、折中设计(平衡设计)和制造过程规划中充任引导工具.当产物一确定就开始进行FMEA的那就相当好了.FMEA是一门学科、一个过程及现存的文件.它与产物设计、过程开发、推销及供货商质量、下游应用和现场服务等,都始终有着互动的关系.一项合格的FMEA工作是产物生命周期的一份活生生的文件.一个产物的FMEA反映了产物最近静态及设计(更改)层面.一项过程FMEA应反映出身产现场目前或规划中的制造过程.最新的应用FMEA和服务FMEA在方法上的要求是一样的.四、失效模式及后果分析(FMEA)分类:4.1 产物FMEA(也叫做D-FMEA):针对产物如:1系统4.2 过程FMEA(也叫做P-FMEA):针对制造过程如:2过程/流动过程2.5制造影响的2.6资料品质4.3 应用FMEA(也叫做A-FMEA):4.3.1 供货商方面:也叫做上游供货商的FMEA,主要针对供货商的设计和制造过程以便维持你的产物所需要的关键/主要特性.4.3.2 顾客方面:也叫做下游顾客的FMEA,主要针对顾客的制造过程.4.4 服务FMEA(也叫做S-FMEA):针对:1)售后现场服务; 2)说明书和警告标签; 3)可靠性、维修性、服务性、零件可供性、服务人员安插、保修期限提供和其它有关现场服务活动.五、为什么要做失效模式及后果分析(FMEA)?1)工程立异与突破;2)设计/开发、制造、应用、需要的服务(不是想要的服务); 3)导入市场时间; 4)本钱;5)一致的工程/平衡设计;6)结合所有工作效果;7)产物立异与技术领先;8)顾客满意及期望;9)政府法规要求;10)代办署理推荐; 11)冒险分析;12)法律问题及法庭意见.简洁明白:晦气用它我们担负不起.六、失效模式及后果分析(FMEA)的工作架构(过程):6.1 功能:你要完成什么?6.1.1 内容?6.1.2 范围?6.1.3 目的?6.2 失效模式:两种失效模式6.2.1 特定功能把持失效6.2.2 有些你不要的,或有些可能没有的(规格限制)6.3 原因:四种可能的原因6.3.1 与设计有关6.3.2 与制造过程有关6.3.3 与应用或分承包方/供货商有关6.3.4 与服务有关6.4 效果:6.4.1 设计方面:有三种可能的效果6.4.1.1 对最终产物用户6.4.1.2 对本工程/检讨范围6.4.1.3 对中间商6.4.2 制造过程方面:有两种效果6.4.2.1对产物6.4.2.2 对过程(本过程及下游过程)6.5 控制计划:用来帮手设计人员通过所有被认为重要区域的一致的工程效果来取得沟通帮手的工具.6.6 以后控制:6.6.1 你(对现有设计)做了什么?或你(对将来设计)会做什么以用来评估,消除或减少风险发生?6.6.1.1 防止原因发生6.6.1.2 提早确定问题存在6.6.1.3 减少后果及影响6.7 风险评估:6.7.1 将频度(O)、不容易探测度(D)和严重度(S)的结果综合并做风险评估.6.7.2 用RPN(风险顺序数)暗示: RPN = (O)×(D)×(S)6.8 建议改善办法:无论你对总体风险评估满意与否,你都应写出计划.6.9 采用办法:根据建议的改善办法,你做了什么?七、FMEA与 FMA之区别:7.1 失效模式分析(FMA)的概念和界说:失效模式分析(Failure Mode Analysis:简称FMA):指用来分析以后和以往过程的失效模式数据,以防止这些失效模式将来再发生的正式的结构化的法式.7.2 FMEA-潜在的失效模式及后果分析7.2.1 关键词:潜在的——还没有发生的7.2.2 有可能发生7.2.3 也有可能不会发生7.2.4 集中于:预防—处置预计的失效,其原因及后果/影响7.2.5 主要工作:风险评估—潜在失效模式的后果影响7.2.6 FMEA开始于设计活动前,并贯穿实施于整个产物周期7.3 FMA-失效模式分析7.3.1 关键词:失效—已实际发生7.3.2 100%既成事实7.3.3 集中于:诊断—处置已知问题7.3.4 FMA在生产或范围内实施八、预防与不容易探测度的概念:8.1 预防8.1.1 预防潜在失效模式以免发生8.1.2 强调防止原因发生,提早探测8.2 不容易探测度8.2.1 识别或探测已发生的失效8.2.2 重点在于对已呈现的失效的识别技巧或探测方法8.2.3 不容易探测度的有怀疑是重要问题8.2.4 记住—要探测的问题已经存在而且此项不符的本钱已经发生,有人要承当责任FMEA是一种预防方法也是一种不容易探测度的方法.它是两种概念的结合体,以便使产物在整个生命周期中运作更好.九、FMEA的实施:由于不竭追求产物质量是一个企业不成推卸的责任,所以应用FMEA技术来识别并消除在隐患有着举足轻重的作用.对车辆回收的研究结果标明,全面实施FMEA能够防止许多事件的发生.虽然FMEA的准备工作中,每项职责都必需明确到个人,可是要完成FMEA还得依靠集体协作,必需综合每个人的智慧.例如:需要有设计、制造、装配、售后服务、质量及可靠性等各方面的专业人才.及时性是胜利实施FMEA的最重要因素之一,它是一个“事前的行为”,而不是“事后的行为”.为达到最佳效益,FMEA必需在设计或过程失效模式被无意地纳入设计产物之前进行.事先花时间很好地进行综合的FMEA分析,能够容易、低成本地对产物或过程进行修改,从而减轻事后修改的危机.FMEA能够减少或消除因修改而带来更年夜损失的机会.适本地应用FMEA是一个相互作用的过程,永无止境.MSA:丈量系统分析在日常生产中,我们经常根据获得的过程加工部件的丈量数据去分析过程的状态、过程的能力和监控过程的变动;那么,怎么确保分析的结果是正确的呢?我们必需从两方面来保证,一是确保丈量数据的准确性/质量,使用丈量系统分析(MSA)方法对获得丈量数据的丈量系统进行评估;二是确保使用了合适的数据分析方法,如使用SPC工具、试验设计、方差分析、回归分析等.MSA(MeasurementSystemAnalysis)使用数理统计和图表的方法对丈量系统的分辨率和误差进行分析,以评估丈量系统的分辨率和误差对被丈量的参数来说是否合适,并确定丈量系统误差的主要成份.丈量系统的误差由稳定条件下运行的丈量系统屡次丈量数据的统计特性:偏倚和方差来表征.偏倚指丈量数据相对标准值的位置,包括丈量系统的偏倚(Bias)、线性(Linearity)和稳定性(Stability);而方差指丈量数据的分散水平,也称为丈量系统的R&R,包括丈量系统的重复性(Repeatability)和再现性(Reproducibility).一般来说,丈量系统的分辨率应为获得丈量参数的过程变差的十分之一.丈量系统的偏倚和线性由量具校准来确定.丈量系统的稳定性可由重复丈量相同部件的同一质量特性的均值极差控制图来监控.丈量系统的重复性和再现性由GageR&R研究来确定.分析用的数据必需来自具有合适分辨率和丈量系统误差的丈量系统,否则,不论我们采纳什么样的分析方法,最终都可能招致毛病的分析结果.在ISO10012-2和QS9000中,都对丈量系统的质量保证作出了相应的要求,要求企业有相关的法式来对丈量系统的有效性进行验证.SPC:SPC即统计过程控制(Statistical Process Control).SPC 主要是指应用统计分析技术对生产过程进行实时监控,科学的区分出身产过程中产物质量的随机摆荡与异常摆荡,从而对生产过程的异常趋势提出预警,以便生产管理人员及时采用办法,消除异常,恢复过程的稳定,从而达到提高和控制质量的目的.在生产过程中,产物的加工尺寸的摆荡是不成防止的.它是由人、机器、资料、方法和环境等基本因素的摆荡影响所致.摆荡分为两种:正常摆荡和异常摆荡.正常摆荡是偶然性原因(不成防止因素)造成的.它对产物质量影响较小,在技术上难以消除,在经济上也不值得消除.异常摆荡是由系统原因(异常因素)造成的.它对产物质量影响很年夜,但能够采用办法防止和消除.过程控制的目的就是消除、防止异常摆荡,使过程处于正常摆荡状态.SPC技术原理统计过程控制(SPC)是一种借助数理统计方法的过程控制工具.它对生产过程进行分析评价,根据反馈信息及时发现系统性因素呈现的征兆,并采用办法消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的.当过程仅受随机因素影响时,过程处于统计控制状态(简称受控状态);当过程中存在系统因素的影响时,过程处于统计失控状态(简称失控状态).由于过程摆荡具有统计规律性,当过程受控时,过程特性一般服从稳定的随机分布;而失控时,过程分布将发生改变.SPC正是利用过程摆荡的统计规律性对过程进行分析控制的.因而,它强调过程在受控和有能力的状态下运行,从而使产物和服务稳定地满足顾客的要求.SPC可以为企业带的好处....SPC 强调全过程监控、全系统介入,而且强调用科学方法(主要是统计技术)来保证全过程的预防.SPC不单适用于质量控制,更可应用于一切管理过程(如产物设计、市场分析等).正是它的这种全员介入管理质量的思想,实施SPC可以帮手企业在质量控制上真正作到"事前"预防和控制,SPC可以:·对过程作出可靠的评估;·确定过程的统计控制界限,判断过程是否失控和过程是否有能力;·为过程提供一个早期报警系统,及时监控过程的情况以防止废品的发生;·减少对惯例检验的依赖性,按时的观察以及系统的丈量方法替代了年夜量的检测和验证工作;有了以上的预防和控制,我们的企业固然是可以:·降低本钱·降低不良率,减少返工和浪费·提高劳动生产率·提供核心竞争力·赢得广泛客户·更好地舆解和实施质量体系质量管理中经常使用的统计分析方法....介绍的以下这些工具和方法具有很强的实用性,而且较为简单,在许多国家、地域和各行各业都获得广泛应用:控制图:用来对过程状态进行监控,并可怀抱、诊断和改进过程状态.直方图:是以一组无间隔的直条图暗示频数分布特征的统计图,能够直观地显示出数据的分布情况.排列图:又叫帕累托图,它是将各个项目发生的影响从最主要到最主要的顺序进行排列的一种工具.可用其区分影响产物质量的主要、主要、一般问题,找出影响产物质量的主要因素,识别进行质量改进的机会.散布图: 以点的分布反映变量之间相关情况,是用来发现和显示两组数据之间相关关系的类型和水平,或确认其预期关系的一种示图工具.工序能力指数(CPK):分析工序能力满足质量标准、工艺规范的水平.频数分析:形成观丈量中变量分歧水平的分布情况表.描述统计量分析:如平均值、最年夜值、最小值、范围、方差等,了解过程的一些总体特征.相关分析:研究变量之间关系的密切水平,而且假设变量都是随机变动的,不分主次,处于同等位置.回归分析:分析变量之间的相互关系.实施SPC的两个阶段..实施SPC分为两个阶段,一是分析阶段,二是监控阶段.在这两个阶段所使用的控制图分别被称为分析用控制图和控制用控制图...分析阶段的主要目的在于:..一、使过程处于统计稳态,..二、使过程能力足够...分析阶段首先要进行的工作是生产准备,即把生产过程所需的原料、劳动力、设备、丈量系统等依照标准要求进行准备.生产准备完成后就可以进行,注意一定要确保生产是在影响生产的各要素无异常的情况下进行;然后就可以用生产过程收集的数据计算控制界限,作成份析用控制图、直方图、或进行过程能力分析,检验生产过程是否处于统计稳态、以及过程能力是否足够.如果任何一个不能满足,则必需寻找原因,进行改进,偏重新准备生产及分析.直到达到了分析阶段的两个目的,则分析阶段可以宣告结束,进入SPC监控阶段...监控阶段的主要工作是使用控制用控制图进行监控.此时控制图的控制界限已经根据分析阶段的结果而确定,生产过程的数据及时绘制到控制上,并密切观察控制图,控制图中点的摆荡情况可以显示出过程受控或失控,如果发现失控,必需寻找原因并尽快消除其影响.监控可以充沛体现出SPC预防控制的作用...在工厂的实际应用中,对每个控制项目,都必需经过以上两个阶段,而且在需要时会重复进行这样从分析到监控的过程.SPC的最新发展..经过近70年在全世界范围的实践,SPC理论已经发展得非常完善,其与计算机技术的结合日益紧密,其在企业内的应用范围、水平也已经非常广泛、深入.概括来讲,SPC的发展呈现如下特点:(1).分析功能强年夜,辅助决策作用明显在众多企业的实践基础上发展出繁多的统计方法和分析工具,应用这些方法和工具可根据分歧目的、从分歧角度对数据进行深入的研究与分析,在这一过程中SPC的辅助决策功能越来越获得强化;(2).体现全面质量管理思想随着全面质量管理思想的普及,SPC在企业产物质量管理上的应用也逐渐从生产制造过程质量控制扩展到产物设计、辅助生产过程、售后服务及产物使用等各个环节的质量控制,强调全过程的预防与控制;(3).与计算机网络技术紧密结合现代企业质量管理要求将企业内外更多的因素纳入考察监控范围、企业内部份歧部份管理职能同时呈现出分工越来越细与合作越来越紧密两个特点,这都要求可快速处置分歧来源的数据并做到最年夜水平的资源共享.适应这种需要,SPC与计算机技术尤其是网络技术的结合越来越紧密.(4).系统自动化水平不竭加强传统的SPC系统中,原始数据是手工缮写,然后人工计算、打点描图,或者采纳人工输入计算机,然后再利用计算机进行统计分析.随着生产率的提高,在高速度、年夜规模、重复性生产的制造型企业里,SPC系统已更多采用利用数据收集设备自动进行数据收集,实时传输到质量控制中心进行分析的方式. (5).系统可扩展性和灵活性要求越来越高企业外部和内部环境的发展变动速度呈现出加速度的趋势,胜利运用的系统不单要适合现时的需要,更要符合未来发展的要求,在系统平台的多样性、软件技术的先进性、功能适应性和灵活性以及系统开放性等方面提出越来越高的要求。

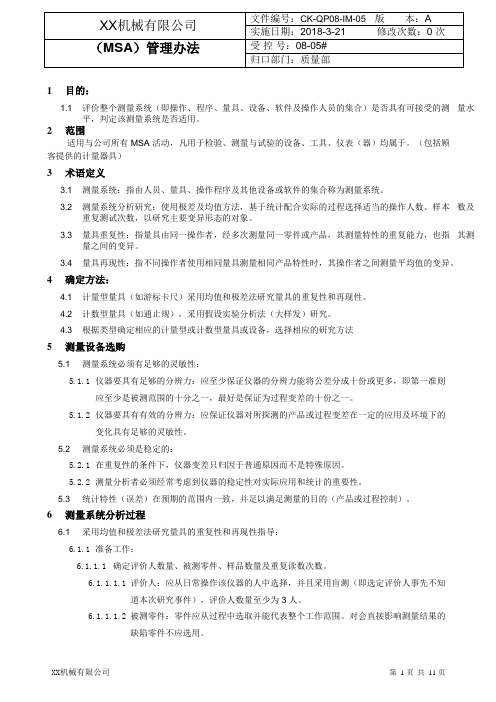

1目的:1.1 评价整个测量系统(即操作、程序、量具、设备、软件及操作人员的集合)是否具有可接受的测量水平,判定该测量系统是否适用。

2范围适用与公司所有 MSA 活动,凡用于检验、测量与试验的设备、工具、仪表(器)均属于。

(包括顾客提供的计量器具)3术语定义3.1 测量系统:指由人员、量具、操作程序及其他设备或软件的集合称为测量系统。

3.2 测量系统分析研究:使用极差及均值方法,基于统计配合实际的过程选择适当的操作人数、样本数及重复测试次数,以研究主要变异形态的对象。

3.3 量具重复性:指量具由同一操作者,经多次测量同一零件或产品,其测量特性的重复能力,也指其测量之间的变异。

3.4 量具再现性:指不同操作者使用相同量具测量相同产品特性时,其操作者之间测量平均值的变异。

4确定方法:4.1 计量型量具(如游标卡尺)采用均值和极差法研究量具的重复性和再现性。

4.2 计数型量具(如通止规),采用假设实验分析法(大样发)研究。

4.3 根据类型确定相应的计量型或计数型量具或设备,选择相应的研究方法5测量设备选购5.1 测量系统必须有足够的灵敏性:5.1.1仪器要具有足够的分辨力:应至少保证仪器的分辨力能将公差分成十份或更多,即第一准则应至少是被测范围的十分之一,最好是保证为过程变差的十份之一。

5.1.2仪器要具有有效的分辨力:应保证仪器对所探测的产品或过程变差在一定的应用及环境下的变化具有足够的灵敏性。

5.2 测量系统必须是稳定的:5.2.1在重复性的条件下,仪器变差只归因于普通原因而不是特殊原因。

5.2.2测量分析者必须经常考虑到仪器的稳定性对实际应用和统计的重要性。

5.3 统计特性(误差)在预期的范围内一致,并足以满足测量的目的(产品或过程控制)。

6测量系统分析过程6.1 采用均值和极差法研究量具的重复性和再现性指导:6.1.1准备工作:6.1.1.1确定评价人数量、被测零件、样品数量及重复读数次数。

6.1.1.1.1评价人:应从日常操作该仪器的人中选择,并且采用盲测(即选定评价人事先不知道本次研究事件),评价人数量至少为 3 人。

检验、测量与试验设备控制程序1.目的该程序文件确保工厂检验、测量与试验设备(包括生产测量工具、仪器、仪表)得以很好的管理、维修保养及校准,从而保证这些设备在生产检验过程中符合要求。

2.范围厂内所有与生产有关的检验、测量与试验设备,包括生产测量工具、仪器、仪表。

3.职责3.1纯化中心3.1.1是检验、测量与试验设备的管理部门。

3.1.2负责检验、测量与试验设备的预防性维护。

3.1.3负责生产测量工具、仪器、仪表的维护。

3.1.4负责生产检验、测量与试验设备的校准。

3.1.5负责生产检验、测量与试验设备编号、建帐、保管、检定工作(内检/外检)、增添和调配工作。

3.2研发部3.2.1负责本部门检验、测量与试验设备的日常维护。

3.2.2负责本部门检验、测量与试验设备的校准。

3.2.3负责本部门检验、测量与试验设备编号、建帐、保管、检定工作(内检/外检)、增添和调配工作。

3.3质量部3.3.1负责负责上述检验、测量与试验设备的跟踪、抽查、内部检定记录更新等管理工作。

4.定义无应用5.程序5.1质量部建立《检验、测量与试验设备清单》,详见附件8.1。

5.2检验、测量与试验设备的校准5.2.1校准5.2.1.1仪器、仪表及检验测量工具的校准1、仪器、仪表及检验测量工具的校准由质量部负责。

2、质量部不能校准的由外部认可的独立检定机构或生产厂家校准,质量部负责联系。

5.2.1.2检验、测量与试验设备的校准1、根据《检验、测量与试验设备清单》,能内校的检验、测量与试验设备,由各相关部门负责校准。

2、不能校准的,由外部认可的独立检定机构或设备生产厂家校准,设备责任部门负责联系。

5.2.2检验、测量与试验设备的校准标识:校准合格的仪器、仪表及检验测量工具应贴有检定或校准标签5.2.3检验、测量与试验设备的校准记录。

5.2.3.1检验、测量与试验设备的校准记录由质量部保存。

5.2.3.2仪器、仪表及检验测量工具的校准记质量部保存。

文件会签/审批记录文件修订记录1.目的本程序文件针对测量系统进行分析与管理,使测量系统处于受控状态,确保过程输出所测得的数据有效。

2.适用范围适用于本公司的产品在生产过程中所有在用计量器具和测试设备,亦适用于其它客户及本公司内部要求。

3.定义3.1测量过程:是指给具体实体或系统赋值的过程。

3.2测量系统:是指操作、零件、评价人、测量工具、设备的集合(整个获取测量结果的过程)。

3.3 MSA :全称为Measurement System Analysis (测量系统分析),是指对测量体系进行分析的过程。

3.4分辨率:是为测量仪器能够读取的最小测量单位,又称最小刻度读数。

3.5测量系统的术语与评价参数3.5.1偏倚:是指测量结果的观测平均值与基准值的差值;3.5.2线性:是指测量设备在正常工作量程内偏倚的变化量;3.5.3稳定性:是指经过一段长期时间下,用相同的测量系统对同一基准或零件的同一特性进行测量所获得的总变差。

3.5.4重复性(设备EV):是指由一个评价人,采用同一种测量仪器,多次测量同一零件的同一特性时获得的测量值变差。

3.5.5再现性(评价人AV):由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的变差。

3.5.6GR&R (测量设备的重复性和再现性):是指测量系统的可重复性与可再现性的联合估计值,英文全称为 Gauge Repeatability and Reproducibility 。

3.5.7分级数(ndc):是指覆盖预期的产品变差所用不重复的97%的置信区间的数量,其值等于零件变差除以GR&R再乘以一个系数(1.41),用于判断测量体系分辨力是否可接受。

3.6零件间变差(PV):由同一或不同的评价人,采用同一个的测量仪器,测量不同零件的同一特性时零件测量平均值的变差。

3.7评价人变差(AV):评价人方法间差异导致的变差。

3.8总变差(TV):是指过程中单个零件平均值的变差。

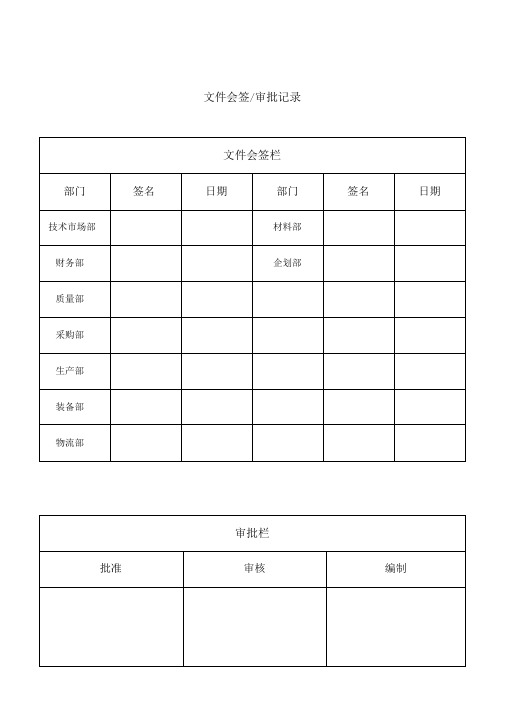

-------------精选文档 -----------------文件会签/审批记录文件会签栏部门签名日期部门签名日期技术市场部材料部财务部企划部质量部采购部生产部装备部物流部审批栏批准审核编制-------------精选文档 -----------------文件修订记录版本修订处数标记修订原因描述签名日期1.目的本程序文件针对测量系统进行分析与管理,使测量系统处于受控状态,确保过程输出所测得的数据有效。

2.适用范围适用于本公司的产品在生产过程中所有在用计量器具和测试设备,亦适用于其它客户及本公司内部要求。

3.定义3.1 测量过程:是指给具体实体或系统赋值的过程。

3.2 测量系统:是指操作、零件、评价人、测量工具、设备的集合(整个获取测量结果的过程)。

3.3 MSA :全称为Measurement System Analysis(测量系统分析),是指对测量体系进行分析的过程。

3.4 分辨率:是为测量仪器能够读取的最小测量单位,又称最小刻度读数。

3.5 测量系统的术语与评价参数3.5.1 偏倚:是指测量结果的观测平均值与基准值的差值;3.5.2 线性:是指测量设备在正常工作量程内偏倚的变化量;3.5.3 稳定性:是指经过一段长期时间下,用相同的测量系统对同一基准或零件的同一特性进行测量所获得的总变差。

3.5.4 重复性(设备 EV ):是指由一个评价人,采用同一种测量仪器,多次测量同一零件的同一特性时获得的测量值变差。

3.5.5 再现性(评价人 AV ):由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的变差。

3.5.6GR&R (测量设备的重复性和再现性):是指测量系统的可重复性与可再现性的联合估计值,英文全称为 Gauge Repeatability and Reproducibility 。

3.5.7 分级数( ndc ):是指覆盖预期的产品变差所用不重复的97% 的置信区间的数量,其值等于零件变差除以 GR&R 再乘以一个系数( 1.41 ),用于判断测量体系分辨力是否可接受。

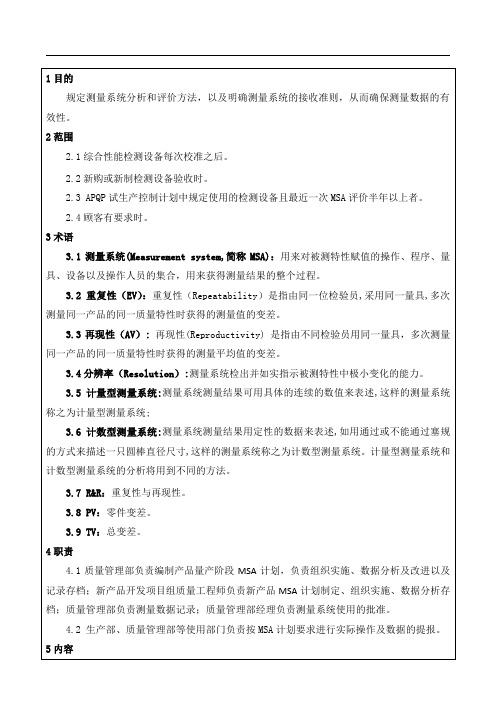

1、目的

规范PPAP准备和提交工作,确保持续稳定地提供满足顾客要求的产品。

2、适用范围

适用于新产品和更改产品的生产件批准。

(注:当顾客有要求时按顾客的生产件批准程序进行)

过程负责:研发部

3、术语和定义

①PPAP:生产件批准程序

②有效的(Sianificant Production Run) 生产

用于PPAP 的产品生产过程必须是l 〜8 小时的量产,且生产数量至少为300 件连续生产的零件,除非有经授权的顾客代表的另行规定。

5 过程监视和测量

一次提交成功率计算公式:

一次提交成功率=(一次提交成功项目数/提交项目总数)×100%

附件1:

注:

S----组织必须向指定的顾客产品批准部门提交,并在适当的场所,包括制造场所,保留一份记录或文件项目的复印件。

R----组织必须在适当的场所,包括制造场所保存,顾客代表有要求时应易于得到。

*----组织必须在适当的场所保存,并在有要求时向顾客提交。

附件2:

附件3:

生产件批准管理流程简图。

某公司MSA管理办法1. 引言某公司(以下简称“公司”)为了规范和有效管理微服务架构(Microservice Architecture,简称MSA),提高开发和运维的效率,特制定本管理办法。

本文档旨在对公司内部的MSA架构和相关组件进行管理和规范。

2. MSA架构概述MSA架构是一种将应用程序拆分为一组小型、独立的服务的架构模式,每个服务都拥有自己独立的数据库,可以单独进行开发、部署和扩展。

MSA架构可以提高系统的灵活性、可维护性和可扩展性。

在公司内部,MSA架构被广泛应用于各个业务领域,每个服务都专注于完成一个特定的业务功能。

为了保证服务之间的协同工作,我们制定了以下管理办法。

3. 服务规划在设计和开发新的服务之前,需经过以下步骤的规划和设计阶段:• 3.1 确定服务边界:明确每个服务的责任范围和业务领域,避免服务之间功能重叠和耦合度过高。

• 3.2 定义服务接口:为每个服务定义清晰的API接口,包括请求参数、返回结果和可能的异常情况。

• 3.3 设计数据库模型:每个服务独立管理自己的数据库,需要定义合适的数据库表结构和数据访问接口。

• 3.4 考虑服务间的通信方式:根据实际业务需求选择合适的通信方式,如RESTful接口、消息队列等。

4. 服务开发在开发服务时,需按照以下要求进行:• 4.1 使用合适的编程语言和框架:根据业务需求和团队技术栈选择合适的编程语言和框架,保证开发效率和性能。

• 4.2 服务独立性原则:每个服务应该独立于其他服务进行开发和部署,避免相互依赖导致开发进度延迟。

• 4.3 异常处理:合理地处理异常情况,对于无法处理的异常需要进行适当的错误处理,如返回错误码和错误信息给调用方。

• 4.4 单元测试和集成测试:对每个服务进行充分的单元测试和集成测试,确保服务的稳定性和正确性。

5. 服务部署和运维为了保证服务的可靠性和稳定性,部署和运维阶段需遵守以下规范:• 5.1 容器化部署:将每个服务封装为Docker镜像,并通过容器编排工具进行部署,如Kubernetes。

民用机场航行服务程序净空保护区域一体化图使用管理办法第一条为加强鄂州民用机场净空保护工作,建立长效管理机制,保证民用航空安全与城市建设相协调,根据《中华人民共和国民用航空法》《民用机场管理条例》(国务院令第553号)《民用机场飞行程序和运行最低标准管理规定》(CCAR—97FS—R3)《运输机场运行安全管理规定》(CCAR—140—R1)《湖北省民用机场净空安全保护条例》等有关法律法规规定,结合本市实际,制定本办法。

第二条本办法适用于《鄂州民用机场航行服务程序净空保护区域一体化图》(以下简称《净空一体化图》)覆盖本市范围内新建、改建、扩建建(构)筑物及其附属设施(包括临时施工塔吊、避雷针、广告牌等设施,下同)的规划设计及建设高度控制与管理。

第三条本办法所称《净空一体化图》,是指依据国家及民航行业标准、国际民航组织规范、现行有效航行资料制作,是鄂州民用机场净空保护区域安全高度管理的法定图则。

(一)《净空一体化图》综合考虑了鄂州民用机场建成后双跑道及总体规划三跑道的机场障碍物限制面、机场飞行程序、机场最低运行标准、目视助航灯光、民航无线电台站场地保护要求(无电磁干扰源设施部分)、飞机性能等控制要求,各项控制要求中以较严格的为准。

(二)图中控制范围为以鄂州民用机场基准点为圆心,半径55公里的区域;(三)图中高度为海拔高度,1985国家高程,单位为米;坐标为WGS-84经纬度坐标,与国家2000经纬度坐标系可通用。

第四条市、区有关行政(行业)管理部门在办理建(构)筑物及其附属设施的审批工作时,应当严格依照《净空一体化图》及有关法律法规规定进行高度审核。

对省级及以上行政(行业)管理部门立项审批的建设项目,由对应的市有关行政(行业)管理部门负责衔接,依照《净空一体化图》和本办法的规定,做好净空管控工作。

各区人民政府(含葛店开发区、临空经济区管委会,下同)负责本辖区《净空一体化图》使用管理工作。

第五条建(构)筑物及其附属设施项目业主单位应当按照以下程序办理高度控制审批(审查)手续:(一)《净空一体化图》覆盖范围内控制高度(含)以下的建(构)筑物及其附属设施,由市、区有关行政(行业)管理部门按照职责分工,严格遵守《净空一体化图》规定的限制高度进行审批。

共4页之1页

1.目的:

1.1了解量具之量测品质,是否能胜任量测特定物品或制程之任务。

1.2对一新的可能有缺陷或维护后的量测设备,能提供一客观正确的变异数分析评价,量测设备量测品质好

坏的工具。

2.范围:

包含各种量测仪器及检具。

3.定义:

3.1量具:任何用来获得测量结果的装置,经常用来特指用在车间的装置,包括通过/不通过装置。

3.2量测系统:用于量化一个测量单位或确定被测特性性质的仪器或量具、标准、操作方法、检具、软体、

人员、环境和条件的集合,用来获得测量的整个过程。

3.3量具再现性:由不同的评价人使用同一个量具,测量一个零件的一个特性时产生的测量平均值的变差,

通常指AV-评价人变差。

3.4重复性:指由一位评价人多次使用一种测量仪器,测量同一零件的同一特性时获得的测量变差,通常指

EV-设备变差。

3.5线性:线性是指量具在使用范围内偏倚(准确度)差异之分布状况。

4.权责

品管人员主导进行MSA分析。

5.作业内容

5.1量测系统分析研究

5.1.1研究主要变异形态之对象决定。

5.1.2使用全距及平均数方法。

5.1.3基于统计配合实际之制程选择适当之作业人数.样本数及重复测试次数。

5.1.4被测的零件由制程中随机取样。

5.1.5作业者需了解一般性操作,避免操作之不一致性。

5.1.6使用量具之精度值为被量测物公差的1/10。

制订日期核准审查制订生效日期

版本 1.0

共4页之2页

5.2量测仪器及人员选择

5. 2.1量具之选择,其最小刻度应能读至1/10,制程变异或规格公差之较小者,以避免量具之鉴别力不足

(例如最小刻度0.01mm ,则应读到0.015或0.002或0.005)。

5.2.2人员之选择

随机选取几个使用量具的操作员,这可以让我们评估量具对不同操作员的敏感度。

5.2.3变异值执行方法研究使用全距及平均值数方法调查:

5.2.3.1将作业者分为A.B.C 三者,零件10个,但作业者无法看到零件号码。

5.2.3.2使用经校验合格之量具量测。

5.2.3.3再生性量测

使作业者A 依随机顺序量测10个零件并由另一观测者在第一行填入量测数据。

5.2.3.4再现性量测

请作业者B.C 量测相同10个零件,但不使他们看到他们的量测值,将量测分别记录。

5.2.3.5重复这个循环,但以不同的随机顺序进行量测。

5.2.3.6计算

a.量具再现性及再生性计算,应用整个研究的数据表及个别项目的记录和依规定公式的计算表。

b.线性计算公式如下

斜率:a =n

x n y

x x xy ∑∑∑∑∑--2

)(2

; 截距:b =n y

n y a ⨯-∑

拟合度:R 2

=

⎥⎥⎥⎦

⎤⎢⎢⎢⎣

⎡⎪⎪⎪⎭⎫ ⎝

⎛-⨯⎥⎥⎥⎦⎤⎢⎢⎢⎣

⎡⎪⎪⎪⎭⎫

⎝

⎛-⎪⎪⎭⎫ ⎝

⎛

-⎪⎭

⎫ ⎝

⎛⎪

⎭

⎫ ⎝

⎛∑

∑

∑

∑

∑∑∑n

y n

x n

y

x y x xy 2

2

线性=(斜率)*(过程变差)

%线性=100%{线性/过程变差} =100% (斜率) 5.2.3.7使用时机

(1)每年年底十二月份排《年度测量系统分析计划》,依计划表实施。

(2)初期产品开发时及新购入的仪器使用量测系统测量分析研究及记录,若产品发生不符合时应追查原

因并应对已量测的产品追溯并全检。

共4页之3页

5.2.4结果分析

5.2.4.1如再生性(EV)变异值大于再现性(AV)时

(1)量具之结构需再设计增加。

(2)量具之夹紧或零件定位方式需加以改善。

(3)量具加以保养。

(4)存在过大的零件内变差。

5.2.4.2如再现性(AV)变异值大于再生性(EV)时。

(1)作业者对量具的操作方法及数据读取方法需加强即作业标准书需明确订定或修订。

(2)量具的校验不完整即仪表盘的校准刻度需更加明确标示。

(3)可能需某些夹具协助作业者,更具一致性的使用量具。

(4)量具与夹治具校验频率于入厂及送修校正后须再做量测系统分析并记录之。

5.2.5允收水准

5.2.5.1量具R&R的可接受性准则

(1)误差在10%以下:量具系统可接受。

(2)误差在10%~30%量具视情况接受(依其应用的重要性,量具费用及修理费用需定)。

(3)误差超过30%,量具系统需加以改进,并通知客户知悉,协调处理对策。

5.3计数型管理重点

5.3.1计数型的使用条件:当无法用量具测试具体的数值时,需用到计数型的分析法;

5.3.2计数型具体的方法:

5.3.2.1样本的选定:随机地从过程中抽取50个样本,此样本需覆盖全过程的范围;

5.3.2.2评价人选定:随机抽取三名评价人;

5.3.2.3评价次数的要求:每位评价人对每个零件评价三次;

5.3.3计数型具体的步骤

5.3.3.1 先比较每个评价人之间的差异,(评价人之间的一致性)

5.3.3.2 再比较每个评价人与基准的差异(评价人与基准之间的一致性)

5.3.3.3 最后从每位评价人的有效性/错误率/错误警报率来判断评价人是否可接受

5.3.4计数型的计算方法

共4页之4页

5.3.4.1为了确定评价人一致水平,小组用科恩的kappa值来测量两个评价人对同一目标评价值的一致程度,一个通用验法则是大于0.75表示好的一致性(最大为1);小于0.4表示一致性差。

kappa = (p0 - pe) / (1- pe),p0:对角线单元中观测值的总和,Pe:对角线单元中期望值的总和。

5.3.5计数型允收水准

判断测量系统有效性错误率错误警报

评价人可接受的条件≥90%≤2%≤5%

评价人可接受的条件(可能需改进)≥80%≤5%≤10%

评价人不可接受的条件< 80%>5%>10%

5.4调整维修

5.4.1经测量分析未达充收水准时,质量单位取下调整,维修后再送量测分析。

5.4.2送量测分析重新测量达允收水准时判接受,未达允收水准时以量治具仪器报废处理。

5.5报废处理

经测量分析未达允收水准时,送维修无效时,以报废处理。

5.6 MSA的定期监控

品管课于每年底排定《MSA分析计划表》,且按其规定对MSA系统实施监控与分析,计量型分析的结果应记录于《GRR分析报告》中,计数型的分析的结果应记录于《计数型器具测量系统分析数据表》和《计数型器具测量系统分析报告》。

6.记录

序号记录名称保存部门

6.1 年度测量系统分析计划品管课

6.2 测量系统重复性与再现性分析报告品管课

6.3 计数型器具测量系统分析数据表/报告品管课

7.相关文件

7.1《 MSA手册》

8.附件:无。