半导体激光器封装工艺与设备

- 格式:ppt

- 大小:956.50 KB

- 文档页数:15

半导体激光器的设计和工艺半导体激光器的设计包括器件结构设计和材料选择两个方面。

首先,器件结构设计是指设计半导体激光器的层状结构和电极形状。

层状结构通常由波导层、活性层和衬底层等部分组成。

其中,波导层用于引导激光的传输,活性层是激发发射激光的重要部分,衬底层用于支撑整个器件。

波导层通常采用半导体材料的异质结构,如GaAs/AlGaAs、InGaAsP/InP等。

其中,GaAs和AlGaAs在能带结构上存在能带差异,可以形成波导。

活性层通常采用单量子阱结构或双量子阱结构,以增强电子和空穴之间的相互作用,从而增强激光的放大效应。

衬底层通常采用GaAs或InP等材料,用于提供较好的机械支撑。

材料选择方面,要选择具有较大的发射系数和较小的损耗系数的半导体材料,以提高激光器的效率和输出功率。

此外,还要考虑材料的耐热性和稳定性,以确保激光器的长期可靠性。

半导体激光器的制备工艺主要包括光刻、沉积、腐蚀、蒸镀、扩散等步骤。

首先,光刻工艺用于制备掩膜,以定义器件的结构。

沉积工艺用于在衬底上生长各种半导体薄膜,如波导层和活性层。

腐蚀工艺用于去除不需要的材料,如形成窗口以便注入电流。

蒸镀工艺用于镀上金属电极。

扩散工艺用于调制材料的掺杂浓度,以改变电流传输和激发效果。

除了基本的制备工艺,还需要进行多种表征和测试工艺,以评估激光器的性能。

例如,光谱测试可用于测量激光器的波长和发光强度。

应变测试可用于评估激光器的应变效应和失谐效应。

温度测试可用于研究激光器的温度特性和热效应等。

这些测试结果将为激光器的优化和改进提供指导。

综上所述,半导体激光器的设计和工艺涉及器件结构设计、材料选择、制备工艺和测试工艺等多个方面。

通过合理的设计和优化的工艺流程,可以获得高性能的半导体激光器,以满足不同应用领域的需求。

半导体激光to封装介绍半导体激光器是一种将电能转化为光能的器件,具有小尺寸、高效率和长寿命等优点,因此在通信、医疗、工业等领域得到广泛应用。

然而,半导体激光器的裸片形式无法直接应用于实际工程,需要进行封装才能满足实际需求。

本文将深入探讨半导体激光器从裸片到封装的过程。

裸片制备在进行半导体激光器封装之前,首先需要制备裸片。

裸片制备的过程包括以下几个关键步骤:1. 衬底选择选择合适的衬底材料对于裸片制备至关重要。

常用的衬底材料有砷化镓(GaAs)、磷化铟(InP)等。

不同的衬底材料具有不同的物理性质和应用特点,需要根据具体需求进行选择。

2. 外延生长外延生长是制备裸片的关键步骤之一。

通过外延生长技术,可以在衬底上沉积出具有特定结构和组分的半导体材料。

外延生长技术包括金属有机化学气相外延(MOCVD)、分子束外延(MBE)等。

3. 结构定义在外延生长之后,需要进行结构定义,即使用光刻和蚀刻技术将所需的结构图案转移到外延层上。

结构定义的准确性和精度对于后续工艺步骤的成功至关重要。

4. 加工和测试加工和测试是裸片制备的最后两个步骤。

在加工过程中,通过刻蚀、沉积、光刻等工艺,将外延层加工成所需的器件结构。

测试过程中,对器件进行电学和光学测试,以验证其性能和品质。

封装技术裸片制备完成后,需要进行封装才能应用于实际工程。

半导体激光器的封装技术包括以下几种常见方式:1. 焊接封装焊接封装是一种常见的封装方式,通过将裸片与封装底座焊接在一起,实现器件的封装。

焊接封装具有结构简单、可靠性高的优点,适用于大规模生产。

2. 焊接与球栅封装焊接与球栅封装(WLP)是一种先进的封装技术,主要应用于集成度较高的半导体器件。

WLP封装将裸片直接焊接在封装底座上,并使用微小的球栅连接器进行电连接,具有尺寸小、功耗低等优点。

3. 光纤耦合封装光纤耦合封装是将半导体激光器与光纤进行耦合,实现光信号的传输和接收。

光纤耦合封装具有灵活性高、可靠性好的特点,广泛应用于通信领域。

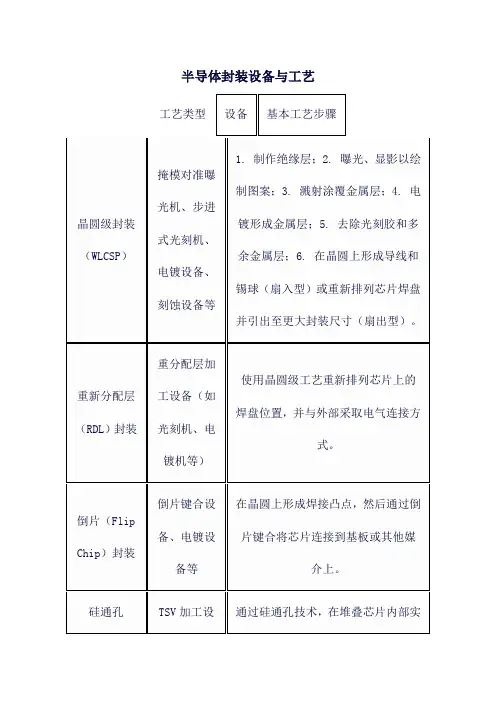

半导体封装制程及其设备介绍一、概述半导体芯片是一种微型电子器件,半导体封装制程是将芯片进行外层包装,从而保护芯片、方便焊接、测试等工作的过程。

比较常见的半导体封装方式有芯片贴装式、铅框式、无铅框式等。

本文将从半导体封装的制程入手,为大家介绍半导体封装制程及其设备。

二、半导体封装制程1. 粘结半导体封装的第一步是将芯片粘结到支撑贴片(Leadframe)上面。

支撑贴片是一种晶粒尺寸相对较大、但还不到电路板级别的导体片。

常用的粘接剂有黄胶、银胶等,其使用在制程时会加热到一定温度,使其能够黏合贴片和芯片。

2. 线缆连接芯片被粘接到支撑贴片上方后,需要进行内部连线。

通常使用铜线作为内部连线,常用的连线方式有金线焊接和铜线焊接。

它们的区别很大程度上取决于封装要求和芯片使用情况。

3. 包封装在连线之后,开始进行半导体封装的最后一步–包封装。

包封装是将芯片包封闭在一起,以进一步保护它。

常用的封装方式有QFP、BGA、SOIC、CHIP 贴片等。

三、半导体封装设备介绍1. 芯片粘结设备芯片粘结设备是半导体封装的第一步。

常用的芯片粘结设备包括黄胶粘合机、银胶粘合机、重合机等。

不同类型的设备适用于不同封装要求的芯片。

2. 线缆连接设备目前,铜线焊接机处于主流位置。

与金线焊接机相比,铜线焊接机具有成本更低、可靠度更高的优点。

因此,其能够更好地满足不同类型的芯片封装要求。

3. 包封装设备包封装设备是半导体封装的重要步骤。

常用的设备有 QFP 封装机、CHIP 贴片封装机等。

它们能够满足不同类型的封装要求,使芯片更加可靠。

四、半导体封装制程及其设备涉及到了许多知识点。

本文从制程和设备两个角度,为大家介绍了半导体封装制程及其设备。

不同的封装方式和设备对于产品的品质、成本以及生产效率都有很大的影响。

因此,在选择半导体封装制程和设备时,需要根据实际情况进行选择,以确保产品达到最佳性能和质量要求。

半导体激光器生产工艺

半导体激光器是一种利用半导体材料产生激光放大的器件。

这种器件广泛应用于通讯、医疗、制造等领域。

在生产半导体激光器时,通常要经过以下几个步骤:

1. 材料生长

半导体激光器的材料通常使用InP或GaAs等半导体材料。

在生产过程中,首先要对这些材料进行生长。

生长方法包括气相外延和分子束外延等。

2. 制备芯片

半导体激光器的核心是激光波导芯片。

一般来说,制备激光波导芯片需要进行光刻、蚀刻等工艺,在材料表面形成特定的结构和薄层。

这些结构和薄层的尺寸和位置都会影响激光器的性能。

3. 设计和制造器件

生产半导体激光器的过程中需要设计和制造器件。

这些器件包括激光二极管、反射镜、光栅等部分。

这些部分都需要高精度加工才能保证器件的稳定性和性能。

4. 装配

制造好各个器件之后,需要进行装配。

装配包括将芯片、反射镜等部分进行精确的对准和组装。

5. 测试和性能检测

生产出的半导体激光器需要进行测试和性能检测。

这些测试包括波长测试、输出功率测试、频率响应测试等。

只有通过严格的测试和性能检测,才能保证半导体激光器拥有稳定的性能和可靠的质量。

在半导体激光器的生产过程中,每一个步骤都需要经过精密的设计、制造和检测,才能保证最终产品的质量。

随着新材料、新工艺的不断研发,半导体激光器的生产技术也在不断提高,为各行各业带来更多的创新和应用。

半导体激光器生产工序

半导体激光器的生产工序主要包括以下几个步骤:

1. 半导体材料生长:通过分子束外延(MBE)、金属有机化学气相沉积(MOCVD)等方法,在半导体晶片上生长出激光所需的半导体材料。

2. 肖特基结构制备:通过工艺步骤,包括光刻、蚀刻等,将半导体材料制作成肖特基结构,形成p-n结。

3. 超晶格、波导结构制备:通过掺杂、蚀刻等工艺,制作超晶格结构和波导结构,以实现激光的增益和光导。

4. 花键制备:通过光刻、蚀刻等工艺,制作花键结构,用于连接激光芯片和外界光纤。

5. 芯片封装:将激光芯片封装到金属、塑料或其他材料的封装盒中,以保护激光器并提供电气连接。

6. 测试:对生产的激光器进行严格的测试,包括光谱测试、功率测试、温度特性测试等,以确保激光器的质量和性能符合要求。

7. 器件配对和组装:将具有相同性能的激光器芯片进行配对,并进行组装,以提高输出功率和可靠性。

8. 制造中的质量控制:在整个制造过程中,实施质量控制措施,包括检查和测试材料、工序和最终产品,以确保制造出高质量的激光器。

![一种半导体激光器TO封装工艺及封装管座[发明专利]](https://uimg.taocdn.com/dc422312fab069dc51220111.webp)

专利名称:一种半导体激光器TO封装工艺及封装管座专利类型:发明专利

发明人:苏建,汤庆敏,于果蕾,夏伟,王海卫,李佩旭,刘长江申请号:CN200910017589.5

申请日:20090811

公开号:CN101626139A

公开日:

20100113

专利内容由知识产权出版社提供

摘要:本发明提供了一种半导体激光器TO封装工艺及封装管座,该TO封装工艺包括以下步骤:(1)按常规在管舌上完成芯片粘结、合金、键合及光电测试;(2)在管舌的上端面粘结柱透镜,使柱透镜处于芯片发光腔面的上方,柱透镜的中心面与芯片发光腔面平行;(3)将与TO管座型号对应的管帽封装在TO管座上。

该TO封装管座包括管壳、管舌和管脚三部分;管壳呈圆柱体,该圆柱体的侧面有一凹槽,管舌设在管壳上面,管舌呈半圆柱体。

本发明避免了芯片和柱透镜分别安装在TO管座和管帽上造成的柱透镜污染、工艺繁琐等问题,简化了半导体激光器的光束压缩工艺步骤,提高了工作效率,保证了产品质量。

申请人:山东华光光电子有限公司

地址:250101 山东省济南市高新区天辰大街1835号

国籍:CN

更多信息请下载全文后查看。

半导体激光器件的制备工艺与工程实施引言:随着科学技术的快速发展,半导体激光器件在通信、医疗、工业和国防等方面起着重要的作用。

半导体激光器件的制备工艺与工程实施是实现其高效性能的关键步骤。

本文将重点介绍半导体激光器件制备的工艺流程和实施方法,并探讨其在实际应用中的挑战和前景。

一、半导体激光器件制备工艺流程半导体激光器件的制备工艺包括材料生长、器件加工和器件测试三个主要步骤。

1. 材料生长半导体材料是激光器件的关键组成部分,如GaN、GaAs和InP等材料常用于制备半导体激光器件。

材料生长通常采用金属有机化学气相沉积(MOCVD)或分子束外延(MBE)等技术。

这些技术能够在晶格匹配和杂质控制方面提供较好的性能,确保材料的质量和一致性。

2. 器件加工器件加工包括刻蚀、沉积、光刻和蚀刻等工艺步骤。

首先,通过光刻技术在半导体材料上定义出激光器件的结构。

接下来,使用刻蚀技术去除多余的材料,形成激光器件的活动区域。

随后,执行金属沉积、电镀和蚀刻等步骤,形成器件的电极和光波导结构。

这些工艺步骤都需要高精度的工艺控制和设备。

3. 器件测试制备完激光器件后,需要进行器件测试以评估其性能和可靠性。

常见的测试方法包括IV特性测试、光-电流特性测试和波长-电流特性测试等。

通过这些测试,可以对激光器件的性能进行全面评估,确保其满足实际应用需求。

二、半导体激光器件制备工程实施方法半导体激光器件制备过程中的工程实施方法对于确保器件质量和生产效率至关重要。

1. 工艺控制与优化在材料生长和器件加工过程中,要对关键参数进行严格控制和优化。

例如,在MOCVD过程中,要控制气源的流量、温度和压力以确保材料质量的稳定性。

在器件加工过程中,要通过工艺优化来提高器件的性能和可靠性。

对于激光器件的光波导结构,要控制其尺寸和形状以实现预期的光学特性。

2. 设备选择与维护在半导体激光器件制备过程中,选择合适的设备对于工艺控制和产品质量至关重要。

设备的性能和稳定性将直接影响到材料生长和器件加工的效果。

半导体激光器封装技术及封装形式半导体激光器的概念半导体激光器是用半导体材料作为工作物质的激光器,由于物质结构上的差异,不同种类产生激光的具体过程比较特殊。

常用工作物质有砷化镓(GaAs)、硫化镉(CdS)、磷化铟(InP)、硫化锌(ZnS)等。

激励方式有电注入、电子束激励和光泵浦三种形式。

半导体激光器件,可分为同质结、单异质结、双异质结等几种。

同质结激光器和单异质结激光器在室温时多为脉冲器件,而双异质结激光器室温时可实现连续工作。

半导体激光器的工作原理半导体激光器是依靠注入载流子工作的,发射激光必须具备三个基本条件:(1)要产生足够的粒子数反转分布,即高能态粒子数足够的大于处于低能态的粒子数;(2)有一个合适的谐振腔能够起到反馈作用,使受激辐射光子增生,从而产生激光震荡;(3)要满足一定的阀值条件,以使光子增益等于或大于光子的损耗。

半导体激光器工作原理是激励方式,利用半导体物质(即利用电子)在能带间跃迁发光,用半导体晶体的解理面形成两个平行反射镜面作为反射镜,组成谐振腔,使光振荡、反馈,产生光的辐射放大,输出激光。

半导体激光器优点:体积小、重量轻、运转可靠、耗电少、效率高等。

半导体激光器的封装技术一般情况下,半导体激光器的发光波长随温度变化为0.2-0.3nm/℃,光谱宽度随之增加,影响颜色鲜艳度。

另外,当正向电流流经pn结,发热性损耗使结区产生温升,在室温附近,温度每升高1℃,半导体激光器的发光强度会相应地减少1%左右,封装散热;时保持色纯度与发光强度非常重要,以往多采用减少其驱动电流的办法,降低结温,多数半导体激光器的驱动电流限制在20mA左右。

但是,半导体激光器的光输出会随电流的增大而增加,很多功率型半导体激光器的驱动电流可以达到70mA、100mA甚至1A级,需要改进封装结构,全新的半导体激光器封装设计理念和低热阻封装结构及技术,改善热特性。

例如,采用大面积芯片倒装结构,选用导。

半导体激光器工艺(一)前言最近一直在超净间做工艺,那就顺便总结一下一些工艺步骤。

半导体激光器的工艺流程是很繁杂的,耗费时间也比较长。

工艺步骤图来自(《基于 V 型耦合腔的数字式波长可切换半导体激光器研究》浙江大学金嘉亮)1、预处理做一个片子首先要进行表面预处理工作,一般用丙酮、异丙醇超声或者棉花来擦净,然后用去离子水冲净再用氮气吹干。

然后一般一个片子坐下来都需要好多天才能完成,所以中间表面可能还会有脏的地方,可以用丙酮异丙醇摇床或者氧气清洗,当片子上有结构的时候就不可以再用棉花擦以及超声。

然后处理好后,在100°热板上烘个3-5min。

2、刻蚀inp和GaAs对光刻胶的粘附性都比较好,所以不需要额外的处理。

如果要用二氧化硅作为掩模的话,氧化硅的粘附性和光刻胶不是很好,所以一般用甲烷表面处理,增粘。

对于掩模的选择:做波导的话,可以用光刻胶作掩模,也可以先生长氧化硅,再用光刻定义氧化硅的形状,用氧化硅作为掩模。

用光刻胶作掩模:比较简单,但是容易形成正梯形结构,并会把形貌转移到刻蚀结构上,而且刻蚀选择比差,光刻胶与GaAs/AlGaAs刻蚀选择比在1:3。

用氧化硅作掩模:就是麻烦点,优点还是挺多,比如选择比更好,边缘垂直度高,但去除氧化硅掩模需要用到BOE蚀刻液(氟化铵与氢氟酸配成),BOE同时会刻蚀量子阱部分(对于GaAs/AlGaAs体系的,会腐蚀AlGaAs),如下图对于正胶光刻和负胶光刻:正胶光刻:曝光的地方被去掉;负胶光刻:曝光的地方留下来;上图时正胶光刻和负胶光刻的区别,因为镀电极时,负胶光刻在光刻胶上的金属与晶圆上的金属连接的不紧密,更容易剥离,所以一般镀金时一般都选用负胶光刻。

对于干法刻蚀和湿法刻蚀:。

半导体激光to封装

半导体激光器封装是将半导体激光器芯片封装在适当的外壳中,以保护器件、

提高稳定性和可靠性、便于集成和应用的过程。

半导体激光器是一种将电能转化为光能的器件,具有高效、小尺寸、低功耗、快速调制等特点,广泛应用于通信、医疗、工业加工等领域。

半导体激光器封装的过程主要包括芯片粘合、金线焊接、外壳封装等步骤。

首先,将半导体激光器芯片通过粘合剂固定在封装底座上,确保芯片与底座之间的良好热接触,以便散热。

接着,利用金线焊接技术将芯片与封装底座之间的电连接起来,保证器件正常工作所需的电气信号传输。

最后,将整个器件封装在外壳中,通常采用金属、塑料等材料制成,以保护器件免受外界环境的影响。

半导体激光器封装的关键技术包括封装材料的选择、封装工艺的优化、封装结

构的设计等方面。

封装材料的选择应考虑到材料的导热性能、光学透过性、尺寸稳定性等因素,以确保器件工作的稳定性和可靠性。

封装工艺的优化包括粘合、焊接、封装的工艺参数控制,以确保器件封装过程中的质量和稳定性。

封装结构的设计应考虑到器件的散热、光学性能、尺寸匹配等因素,以满足器件的实际应用需求。

半导体激光器封装的发展趋势是向着封装尺寸更小、性能更稳定、集成度更高

的方向发展。

随着半导体激光器在通信、医疗、工业等领域的广泛应用,封装技术的不断创新和进步将为半导体激光器的性能提升和应用拓展提供重要支持。

因此,半导体激光器封装技术的研究和发展具有重要的意义,将进一步推动半导体激光器的发展和应用。

半导体mems激光封装激光技术作为一种高度精密和高效的光学工具,在诸多领域都得到了广泛应用。

MEMS(微机电系统)激光器是利用微米级微结构制造技术制作的激光器件,具有小型化、低功耗和高集成度等优势。

为了确保MEMS激光器的正常工作和性能稳定,激光器封装工艺显得尤为重要。

半导体MEMS激光封装指的是将MEMS激光器芯片封装在具有一定功能和保护作用的封装体中,以提供必要的支撑、密封和导热等功能。

封装可以保护MEMS激光器芯片免受外界的物理和化学损伤,同时也有利于与外界进行电气和光学接口。

半导体MEMS激光封装的工艺主要包括以下几个方面:1. 芯片粘贴和对位。

将MEMS激光器芯片通过粘贴、对位等手段固定在封装基板上。

芯片的固定精度对于保证激光的输出精度和稳定性至关重要。

2. 导热。

MEMS激光器工作时会产生较大的热量,为了确保激光器芯片能够稳定工作,需要进行导热处理。

常见的导热方式包括使用陶瓷基板或金属基板,通过导热膏或焊接等方式将芯片与基板紧密结合,提高热量的导出效率。

3. 封装容器。

封装容器是对MEMS激光器进行物理保护和隔离的重要部分。

封装容器的材料选择需要具有良好的光学透过性,以保证激光能够顺利输出。

此外,封装容器还要求具备一定的密封性和机械强度,以防止外界的颗粒、水分和气体侵入。

4. 电气接口。

半导体MEMS激光器需要通过电气接口与外界连接,以提供必要的电信号。

电气接口的设计需要考虑到电气特性的匹配,如阻抗匹配和信号传输的稳定性。

此外,为了提高接口的可靠性,通常还会采用引线、焊接和密封等方式进行固定。

半导体MEMS激光封装工艺的开发和优化一直都是MEMS激光器产业链中的关键环节。

合理的封装方案可以提高MEMS激光器的性能和可靠性,降低制造成本。

为了适应不同应用场景的需求,封装工艺还需要根据激光器的尺寸、功率、工作频率等特性进行合理的调整。

值得注意的是,在半导体MEMS激光封装过程中,需要严格控制封装过程中的温度、湿度和气氛等环境条件,避免对激光器芯片产生不利影响。

半导体激光to封装

摘要:

一、半导体激光器封装的目的

二、半导体激光器的主要封装形式

三、半导体激光器芯片和封装的特点

四、半导体激光器封装技术的发展历史

五、结论

正文:

一、半导体激光器封装的目的

半导体激光器封装的主要目的是完成输出电信号,保护管芯正常工作,并输出可见光。

封装设计需要考虑电参数和光参数,因此无法简单地将分立器件的封装用于半导体激光器。

二、半导体激光器的主要封装形式

半导体激光器主要有以下几种封装形式:TO 封装、C-mount 封装、Butterfly 封装、塑料封装和陶瓷封装。

其中,LED 通常采用直径5mm 的塑料封装。

在功率较低的情况下,这种封装方式是可行的。

三、半导体激光器芯片和封装的特点

半导体激光器芯片和封装的研发方向不再局限于传统的设计理念和制造生产模式。

为了提高光输出,研发人员不仅关注改变材料内杂质数量、晶格缺陷和位错,还致力于改善管芯及封装内部结构,增强半导体激光器内部产生光子出射的几率,提高光效,解决散热、取光和热沉优化设计等问题。

四、半导体激光器封装技术的发展历史

半导体激光器封装技术的发展历史可以追溯到20 世纪70 年代。

当时,工程师开发了外部量子效率(EQE)和高功率半导体激光器。

为适应新激光器的能力,工程师开始设计更高效的封装技术,以便更好地控制激光器的温度。

随着技术的发展,各种封装技术相继出现,如晶圆片封装、TO-CAN 封装、铝氮化镓(AlGaN)LD 封装等。

五、结论

半导体激光器封装技术在提高光输出、改善光学性能、降低结温和提高热沉优化设计等方面取得了显著的进步。