热轧窄带钢压下规程设计

- 格式:doc

- 大小:407.77 KB

- 文档页数:20

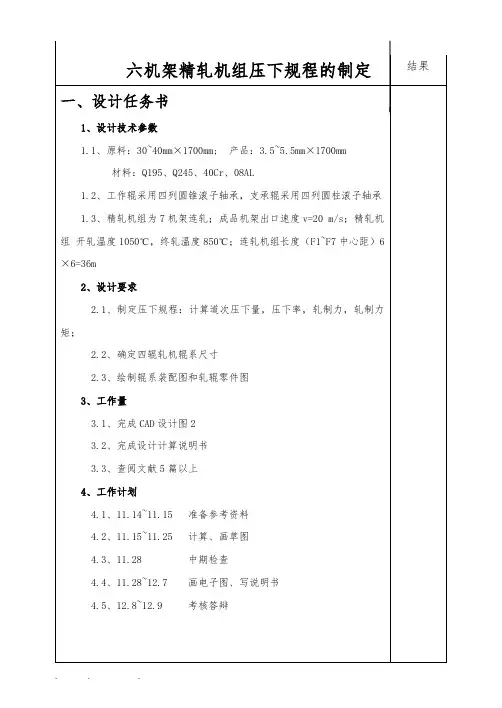

学号:20 7H EBEI P OLYTECHNIC U NIVERSITY课程设计论文题目:1250热轧板带轧制规程设计学生姓名:专业班级:0 成型班学院:指导教师:教授2010年03月12日河北理工大学06级成型课程设计目录目录1 产品特点和轧制特点1 2原料及产品介绍23 轧机的选择33.1 轧机布置 (3)3.2 立辊选择 (4)3.3 粗轧机的选择 (5)3.4 精轧机的选择 (5)4 压下规程设计74.1 压下规程设计 (7)4.2 道次选择确定 (7)4.3 粗轧机组压下量分配 (7)4.4 精轧机组的压下量分配 (8)4.5 校核咬入能力 (9)4.6 确定速度制度 (9)4.7 轧制温度的确定 (12)4.8 轧制压力的计算 (13)4.9 辊缝计算 (16)4.10 精轧轧辊转速计算 (16)4.11 传动力矩 (17)5 轧辊强度校核与电机能力验算195.1 轧辊的强度校核 (19)5.1.1 支撑辊弯曲强度校核 (19)5.1.2 工作辊的扭转强度校核 (21)5.2 电机的校核 (22)5.2.1 静负荷图 (22)5.2.2 主电动机的功率计算 (23)5.2.3 等效力矩计算及电动机的校核 (23)5.2.4 电动机功率的计算 (24)6 板凸度和弯辊256.1 板型比例凸度计算 (25)6.2 板型控制策略 (26)6.3 凸度控制模型 (27)6.4 影响辊缝形状的因素 (28)6.4.1 轧辊挠度计算 (28)6.4.2 轧辊热膨胀对辊缝的影响 (29)6.4.3 轧辊的磨损对辊缝的影响 (31)6.4.4 原始辊型对辊缝的影响 (31)6.4.5 入口板凸度对辊缝的影响 (32)6.5 弯辊装置 (32)6.5.1 弯曲工作辊 (32)6.5.2 弯曲支撑辊 (32)I河北理工大学06级成型课程设计目录6.6 CVC轧机的抽动量计算 (33)参考文献 (36)II河北理工大学06级成型课程设计1产品特点和轧制特点1 产品特点和轧制特点不同宽度的热带有不同的用途,也需采用不同工艺技术。

200706040210 大学冶金与能源学院课程设计题目:热轧窄带钢压下规程设计专班业:材料成型与控制工程成型()级:07 成型(2)学生姓名:学生姓名:XX 指导老师:指导老师:XXX 日期:2011 年3 月10 日热轧窄带钢压下规程设计一、设计任务1、任务要求(1)、产品宽度300mm,厚度3.5mm (2)、简述压下规程设计原则(3)、选择轧机型式和粗精轧道次,分配压下量(4)、校核咬入能力(5)、计算轧制时间(6)、计算轧制力(7)、校核轧辊强度2、坯料及产品规格依据任务要求典型产品所用原料:坯料:板坯厚度:120mm 钢种:Q235 最大宽度:300mm 长产品规格:厚度:3.5mm 度:7m 板凸度:6 坯料单重:2t 二、压下规程设计1、产品宽度300mm,厚度 3.5mm 2、设计原则压下规程设计的主要任务就是要确定由一定的板坯轧成所要求的板、带产品的变形制度,亦即要确定所需采用的轧制方法、轧制道次及每道次压下量的大小,在操作上就是要确定各道次辊缝的位置(即辊缝的开度)和转速。

因而,还要涉及到各道次的轧制速度、轧制温度及前后张力制度及道次压下量的合理选择,因而广义地来说,压下规程的制定也应当包括这些内容。

通常在板、带生产中制定压下规程的方法和步骤为:(a)在咬入条件允许的条件下,按经验配合道次压下量,这包括直接分配各道次绝对压下量或压下率、确定各道次压下量分配率(△h/∑△h)及确定各道次能耗负荷分配比等各种方法; 2热轧窄带钢压下规程设计(b)制定速度制度,计算轧制时间并确定逐道次轧制温度;(c)计算轧制压力、轧制力矩;(d)校验轧辊等部件的强度和电机功率;(e)按前述制定轧制规程的原则和要求进行必要的修正和改进。

板带轧制规程设计的原则要求是:充分发挥设备能力,提高产量和质量,并使操作方便,设备安全。

3、粗精轧道次,分配压下量粗精轧道次,3.1、轧制道次的确定有设计要求可知板坯厚度为120mm;成品厚度为 3.5mm,则轧制的总延伸率为:?∑ = 式中H 120 = = 34.28 h 3.5 ? ∑ 总延伸率H 坯料原始厚度h 产品厚度平均延伸系数取 1.36 则轧制道次的确定如下N= log ? ∑ log 34.28 = = 12(取整) log ? p log1.36 ? ps由此得实际的平均延伸系数为:= 12 ? ∑ =1 .3 4 ? ∑ 7 34.28 = =1.3 1.45 ?cp 5 由上面计算分配轧制道次,和粗精轧平均延伸洗漱如下:I :取粗轧 5 道次,平均道次延伸系数为 1.40。

热轧板带钢轧制规程设计一、引言热轧板带钢是一种广泛应用于工业领域的金属材料,其性能的稳定性和质量的优越性对产品的质量和使用寿命至关重要。

因此,热轧板带钢的制造过程需要遵循一定的规程和标准,以确保产品质量的稳定性。

本文将介绍一个热轧板带钢的轧制规程设计。

二、设计目标本轧制规程的设计目标是制定一套科学合理的生产工艺和操作规程,以确保热轧板带钢的质量和性能达到预期要求。

具体的设计目标包括:1.确定合适的轧制温度和轧制速度,以确保给定的产品尺寸和机械性能的要求。

2.设计适当的冷却方式,以确保产品在冷却过程中达到理想的组织结构。

3.确定合适的轧制压力和辊缝尺寸,以确保产品的形状和尺寸的精度。

4.设计适当的轧制工艺和操作规程,以确保生产过程的稳定性和可控性。

5.设计合适的质量检验方法和标准,以确保产品的质量符合要求。

三、设计思路本轧制规程的设计思路是在充分了解产品需求和原材料性能基础上,通过迭代优化的方式确定最佳的轧制工艺和操作规程。

具体的设计思路包括:1.通过分析产品的尺寸要求、力学性能要求和成分要求等,确定轧制温度和轧制速度的范围。

根据产品的板厚和钢种,选择适当的温度和速度条件,以满足产品的性能要求。

2.设计合适的冷却方式,以确保产品在冷却过程中达到理想的组织结构。

根据产品的厚度和形状,选择适当的冷却方式,并确定冷却速度、冷却介质等参数。

3.确定合适的轧制压力和辊缝尺寸,以确保产品的形状和尺寸的精度。

通过分析产品的厚度、宽度和长度要求,选取合适的辊缝尺寸,并确定合适的轧制压力。

4.设计合适的轧制工艺流程和操作规程,以确保生产过程的稳定性和可控性。

根据产品的尺寸和性能要求,确定轧制的工艺流程,并设计详细的操作规程。

5.设计合适的质量检验方法和标准,以确保产品的质量符合要求。

制定合适的质量检验方法和标准,进行产品的质量检验和评价。

四、设计步骤1.分析产品需求和原材料性能,确定轧制温度和轧制速度的范围。

2.设计合适的冷却方式,确定冷却速度和冷却介质。

∴D 1=750~800mm 1.2、工作辊轴颈尺寸工作辊轴颈直径:d=(0.5~0.55)D 1 (D 1是新辊直径,且采用滚动轴承)∴d=400~440mm ,取d=440mm 工作辊轴颈长度:l=(0.83~1.0)d∴l=356~440mm ,取l=440mm (辊颈具体长度由轧辊结构确定,最终长度见图纸)圆角半径r=(0.05~0.12)D 1=37.5~90mm ,取r=80mm 1.3、工作辊传动端采用万向扁头,其尺寸如下图所示由轴肩及轴颈尺寸取d=414mm ,a=0.75d=310.5mm 1.4、工作辊尺寸如图2、支承辊尺寸2.1、轧辊直径: 1.3~1.5L=(热带钢精轧机组),且2 1.9~2.1D =21253.3~1446.2D mm =, 21425~1575D mm =比值2LD 标志着辊系的抗弯刚度,其值愈小,则刚度愈高;21D D 主要取决于工艺条件,当轧件较厚(咬入角较大)时,由于要求较大的工作辊直径,故选取较小的21D D 值;当轧件较薄时,则选用较大的21DD 值。

综合,取D 2=1440mm支承辊重车率取6%,2153216%D mm =-,取1530mm ,∴D 2=1440~1530mm 2.2、支承辊轴颈尺寸支承辊轴颈直径:d=(0.55~0.6)D 2 (D 2是新辊直径,且为滚动轴承) ∴d=841.5~918mm ,取d=900mm 。

圆角半径r=(50~90)mm ,取r=90mm 。

支承辊轴颈长度:l=(0.8~1.0)d∴l=720~900mm ,取l=900mm (辊颈具体长度由轧辊结构确定,最终长度见图纸)2.3、支承辊尺寸如图3、轧辊材料选择带钢热轧机的工作辊在选择轧辊材料时,应以硬度要求为主,同时兼4.2、支撑辊轴承的选择:四、轧辊强度校核四辊轧机,由于有支撑辊,存在工作辊与支撑辊之间弯曲载荷分配问题,其次它们之间存在相当大接触应力。

攀枝花学院学生课程设计(论文)题目:6×1700mm热轧带钢粗轧压下规程制定学生姓名:学号: 201111102034 所在院(系):材料工程学院专业:材料成型及控制工程班级: 2011级压力加工班指导教师:肖玄职称:助教2014年10 月13 日攀枝花学院教务处制攀枝花学院本科学生课程设计任务书课程设计(论文)指导教师成绩评定表摘要板带钢是钢铁产品的主要产品之一,广泛应用于工业、农业、建筑业以及交通运输业。

热轧板带钢在国名经济发展中起到巨大的推动作用。

热轧板带生产一直是轧制行业中高新技术应用最为集中、人为最为关注的领域。

本次设计的是中板坯连铸连轧生产线的粗轧压下规程。

本次设计介绍了热轧板带钢的粗轧压下规程,主要设备参数,以中板坯连铸连轧生产线来设计选择坏料,制定粗轧压下规程,制定速度制度、温度制度,最后对轧机的咬入角和轧辊的强度进行校核。

关键词:热轧带钢,中板坯连铸连轧,温度制度,速度制度,轧辊强度ABSTRACTPlate band steel is one of the main products of steel products, which is widely used in industry, agriculture, construction and transportation industry. Hot-rolled strip steel plays a huge role in national economic development. Hot-rolled strip production has been being the field of the application of high technology which is the most concentrated and of most concern in the rolling industry. The design of the rolling schedule of rough rolling of slab continuous casting and rolling production line has been made. This design introduces the roughing press rules of hot-rolled strip steel, main equipment parameters, the choices of bad material of slab continuous casting and rolling production line, develops speed system and temperature system, and checks the bite angle of rolling mill and the strength of the roller.Key words hot-rolled strip steel, slab continuous casting and rolling production line, speed system, temperature system, the strength of the roller目录摘要 (I)ABSTRACT (II)1热轧板带钢概述 (1)1.1热轧板带钢概述 (1)1.2热轧板带钢生产的工艺流程 (1)1.3热轧板带钢生产的生产设备 (1)2典型产品轧制工艺制定 (3)2.1压下规程设计 (3)2.1.1坏料尺寸 (3)2.1.2粗轧机组压下量的分配 (3)2.1.3校核咬入能力 (3)2.1.4确定速度制度 (4)2.1.5确定轧制温度 (6)2.1.6轧制压力的计算 (7)2.1.7传动力距的计算 (8)3 轧辊强度校核与电机能力验算 (10)3.1轧辊的强度校核 (10)3.1.1支承辊弯曲强度校核 (10)3.1.2工作辊的扭转强度校核 (12)3.1.3工作辊与支承辊之间的接触应力 (13)3.2电机的校核 (14)3.2.1 静负荷图 (14)3.2.2主电动机的功率计算 (15)4结束语 (17)参考文献 (18)1 热轧板带钢概述1.1热轧板带钢概述国名经济建设与发展中的大量使用的金属材料中钢铁材料占很大比例,例如2005年世界钢产量约为11亿吨。

17.2.3 热连轧板、带钢轧制规程设定17.2.3.1 确定连轧机压下规程的一般方法带钢热连轧机的粗轧机组一般不采用多机连续轧制,其轧制特点和压下规程的制定方法×104×104N/mm)乘以轧件宽度和钢种修正系数的简单办法大致求出,便可基本满足要求。

因此本节只着重讲述连轧机组轧制规程设定的一部分主要问题。

连轧机组轧制规程设定的主要内容,是根据来料情况及产品要求确定各架轧机的空载辊缝和空载速度,也就是确定各架轧机的压下制度、速度制度和温度制度。

其中主要是各架压下量或轧出厚度的设定。

厚度设定之后,才能确定各架的轧制速度。

由于各架轧出厚度实际等于空载辊缝值加上轧机的弹跳值,故欲确定各架的空载辊缝值,便必须由实际厚度减去轧机弹跳值。

轧机的弹跳值又取决于很多因素,所以对弹跳值的估计很难精确,从而使空载辊缝的正确设定十分困难。

在人工操作时对弹跳值只是根据经验来估计,因而只能采用逐步过渡的办法来进行调整,也就是在换辊后,先进行“试轧规格”×1050mm普碳钢作为试轧规格,因为考虑规格厚一些比较好掌握一点。

试轧时根据轧出的实测厚度不断调整修改原设定的辊缝值和速度,使实际厚度接近于额定值(4.0mm)。

然后再在此基础上逐步改轧其他规格,改动的幅度一般不能太大.主要取决于工人的操作经验,通常每次板厚变动 0.5~1.0mm,板宽变动100~200mm左右。

改换规格时调整轧机已经不再考虑各架辊缝和速度绝对值大小,而只根据改换规格的幅度考虑各架应作的调整值。

这样改换规格后的开始1~2块料的成品厚度也还难以达到额定值,但通过调整即可逐步达到要求。

达到要求以后对于同一批料,一般由于人工操作来不及调整,故不再作调整,因而人工操作时同批料的各板卷厚度差值就较大,甚至达0.2mm以上。

人工操作时采用这种逐步过渡的办法,还容易导致各架负荷不均,造成负荷向前面机架或向后而机架积累的现象,从而不仅影响整个机组能力的充分发挥,而且影响带钢的质量。

热轧带钢轧制规程设计摘要钢铁行业是国民经济的支柱产业,而热轧带钢生产是钢铁生产中的主要环节。

热轧带钢工艺的成熟,为冷轧生产提供了优质的原料,大大地满足了国民生产和生活的需要。

本车间参考鞍钢1700ASP生产线,本设计中主要包括六部分,第一部分从热轧带钢机的发展、国外带钢生产先进技术以及我国带钢发展等几个方面阐述了热轧带钢发展情况;第二部分参考了鞍钢ASP1700生产线以及实际设计情况确定了车间的轧钢机械设备及参数;第三部分以典型产品Q235,3.8×1200mm为例从压下规程、轧制速度、轧制温度等方面确定了生产工艺制度;第四部分以典型产品为例进行了轧制力和力矩计算;第五部分根据设备参数和实际制定的生产工艺进行了咬入、轧辊强度的校核;第六部分本次设计总结。

关键词:热轧带钢,轧制工艺制度,轧辊强度目录1综述 (1)1.1引言 (1)1.2 热轧带钢机的发展现状 (1)1.3热轧板带钢生产的工艺流程 (2)1.4 热轧板带钢生产的生产设备 (3)1.5ASP1700热轧板带钢生产的新技术 (3)2 主要设备参数 (4)3 典型产品轧制工艺确定 (6)3.1 生产工艺流程图 (6)3.2 坏料规格尺寸的选定 (7)3.3 轧制工艺制定 (7)3.3.1 加热制度 (7)3.3.2 初轧和精轧各自压下制度 (7)3.3.3 精轧轧制速度 (9)3.3.4 精轧温度制度 (10)4力能参数计算 (10)4.1 精轧各机架轧制力计算 (10)4.2 精轧各机架轧制力矩的计算 (13)5设备强度及能力校核 (13)5.1 精轧机咬入角校核 (13)5.2 轧辊强度校核 (14)5.2.1 辊身弯曲强度校核 (17)5.2.2 辊颈弯曲和扭转强度校核 (19)5.2.3 辊头扭转强度校核 (20)5.2.4接触应力的校核 (20)6结语 (22)参考文献 (23)1 综述1.1引言按照厚度可将板带分为厚板、薄板和极薄带钢三大类,我国将厚度60mm以上的钢板称为特厚板,20mm~60mm的钢板称为厚板,4.0mm~20mm的钢板称为中板,0.2mm~4mm的钢板称为薄板,其中0.2mm~1.2mm又称为超薄板带,小于0.2mm的极薄板带称为箔材。

材料131 欧阳占波朱苗斌2014年11月原料规格:220×1800×4000 Q235A产品规格:15×3800×L (宽度预留50mm左右的切边量)轧制工艺参数:轧制速度:最小:0.9m/s 最大:7.04m/s 道次最大压下量:绝对压下量:40mm(受咬入角限制)相对压下量:40%最大轧制力:轧机设计最大轧制力 90000KN可使用最大轧制力 75000KN设备:类型四辊可逆式轧机额定轧制力带工作辊平衡92000KN带工作辊弯辊89000KN轧机刚度8500KN/mm轧辊尺寸工作辊ø1120/1020×4600mm支承辊 ø2200/2000×4300mm轧制方式:一般热轧将钢坯在高温下直接轧制到最终钢板厚度,不要求控制轧制温 度。

控制轧制当钢坯轧制到钢板厚度1.5或2倍以上时,进行控温。

控温后继 续进行轧制,直到达到钢板要求的厚度。

控制轧制可实现2块最 多5块钢板同时轧制。

热机械控制轧制单纯的控制轧制或控制冷却以及将二者组合在一起的技术目前 多称为热机械控制轧制工艺(简称TMCP )压下规程设计:确定轧制方法原料在轧机上横轧到所需成品宽度后回转90°进行纵轧。

采用按经验分配压下量后进行校核及修订的设计方法。

先按经验 分配各道次压下量,然后进行调整。

校核咬入角咬入角计算式:)(1020h-1arccos ∆=α 本规程设计要求压下量≤40mm,则最大咬入角:)(102040-1arccos =α≈16º 确定各道次的轧制速度 轧辊转速计算式:根据公式dπ60vn =计算 12.17.0460n max π⨯==120.0438(r/min ) 02.19.060n min π⨯==16.8517(r/min ) 由于轧制需要遵循低速咬入,高速轧制,低速抛出的轧制制度,所以取咬入速度n 1 =20(r/min ),稳速轧制时n 2 =50(r/min ),抛出时n 3 =20(r/min );最后一道次为平整,所以为了保证产量及温度控制采取咬入速度n 1 =30(r/min ),稳速轧制时n 2 =50(r/min ),抛出时n 3 =50(r/min )。

201224050120河北联合大学轻工学院课程设计题目:12mm热轧窄带钢压下规程设计专业:金属材料工程班级:12轧钢学生姓名:赵凯指导老师:李硕日期:2015年12月3日目录1 任务要求 (3)1.1 任务要求 (3)1.2 原料及产品规格 (3)2 压下规程设计 (3)2.1 产品规格 (3)2.2 设计原则 (3)2.3 粗精轧道次,分配压下量 (4)2.3.1轧制道次的确定 (4)2.3.2 粗轧机组压下量分配 (4)2.3.3 精轧机组的压下量分配 (5)2.4 咬入能力的校核 (6)2.5 计算轧制时间 (6)2.5.1 粗轧速度制度 (6)2.5.2 精轧速度制度 (7)2.5.3 各道轧件速度的计算 (8)2.6 轧制压力的计算 (9)2.6.1 粗轧温度的确定 (9)2.6.2 精轧机组温度确定 (10)2.6.3 粗轧段轧制力计算 (10)2.6.4 精轧段轧制力计算 (13)2.7 轧辊强度校核 (14)2.7.1 支撑辊弯曲强度校核 (15)2.7.2 工作辊的扭转强度校核 (16)3 设计总结 (19)一、设计任务1、任务要求(1)、产品宽度1650mm,厚度12mm(2)、简述压下规程设计原则(3)、选择轧机型式和粗精轧道次,分配压下量(4)、校核咬入能力(5)、计算轧制时间(6)、计算轧制力(7)、校核轧辊强度2、坯料及产品规格依据任务要求典型产品所用原料:坯料:板坯厚度:120mm钢种:Q235最大宽度:300mm长度:7m产品规格:厚度:12mm板凸度:6坯料单重:2t二、压下规程设计1、产品宽度300mm,厚度12mm2、设计原则压下规程设计的主要任务就是要确定由一定的板坯轧成所要求的板、带产品的变形制度,亦即要确定所需采用的轧制方法、轧制道次及每道次压下量的大小,在操作上就是要确定各道次辊缝的位置(即辊缝的开度)和转速。

因而,还要涉及到各道次的轧制速度、轧制温度及前后张力制度及道次压下量的合理选择,因而广义地来说,压下规程的制定也应当包括这些内容。

热连轧板带钢工艺与规程设计一、工艺概述二、工艺要求和规程设计1.原料准备:-原材料应符合相关标准,且表面应清洁、无油污和杂质。

-开卷过程中,要避免涂层损伤和划伤情况的发生。

2.预热:-应根据原材料的具体要求,进行适当的预热处理。

-预热温度应控制在合理的范围内,以保证后续工艺的正常进行。

3.粗轧:-轧辊应经过相关检查,确保轧辊表面无明显缺陷和损伤。

-轧辊与钢带之间的间隙应依据钢材规格和特性进行调整。

-粗轧应保证得到具有一定尺寸精度和质量的半成品。

4.精轧:-精轧过程中,轧辊和轧制力的选择应依据钢材要求进行。

-轧辊选用应具备一定的强度和耐磨性能。

-轧制力的调整应根据钢带以及轧制机的状况进行。

5.热处理:-热处理温度和时间应根据钢材的化学成分和热处理要求进行调整。

-热处理过程中应进行适当的保护,防止表面氧化和变质。

6.钢带平整化:-平整度和宽度偏差应符合相关标准。

-平整过程中,应根据钢带的特性进行调整,以确保最终产品的质量要求。

7.冷却:-冷却方法和过程应根据钢带的材质和特性来决定。

-冷却速度应适中,避免产生过大的温度变化和形状变化。

8.定尺:-按照客户要求的长度进行切割。

-切割质量和精度应符合相关标准。

9.修边:-修边工艺应根据钢带的特性和要求来确定。

-修边质量和精度应满足相关标准。

10.包装:-包装材料应符合相关标准,确保产品在运输和储存过程中不受损。

-包装方式应根据钢带的尺寸和重量进行选择。

三、总结以上是关于热连轧板带钢工艺与规程设计的一些要点,不同厂家和产品的具体工艺和规程可能会有所差异。

在进行工艺设计和规程制定时,需要考虑到钢带的使用要求和市场需求,以及设备条件和操作人员的技术水平。

通过合理的工艺设计和规程制定,可以提高产品质量和生产效率,同时降低成本和资源浪费。

热轧板带钢课程设计说明书主要内容:1.压下规程制定:1)粗轧压下规程; 2)精轧压下规程。

2.轧制温度及摩擦系数计算:每道次温降计算;每道次摩擦系数计算。

3.轧制力计算:粗轧及精轧每道次轧制力计算。

4.轧辊强度校核:粗轧、精轧危险道次。

1.板带钢轧制压下规程压下规程是板带轧制制度最基本的核心内容,直接关系着轧机的产量和产品的质量。

其内容包括确定轧制方法,轧制道次及每道次的压下量等。

热轧带钢的压下规程包括粗轧和精轧两部分。

本次设计的典型产品是SS400,3.5mm 1350mm。

1)粗轧压下规程粗轧机的作用是将加热后的板坯,经粗轧机轧制成规定的厚度和宽度的中间坯。

(1)根据产品选择原料选择连铸坯的规格为:250mm×1400mm×12000mm,其化学成分为:C:0.12~0.21%;Si:0.2~2.0%;Mn:0.7~2.0%;S ≤0.036%;P≤0.034%;Cu:0.10~0.40%;Al<0.2。

其余为Fe和微量杂质。

通过Cu、Mn、Si、Al等合金化,并简单调整普通低碳钢的部分元素含量,在不需改变普碳钢生产工艺条件下,就能生产出具有良好的耐大气腐蚀性能、综合机械性能的经济耐候钢。

(2)粗轧各道次压下量分配一般粗轧机轧出的精轧坯厚为30~60mm。

各道次压下率一般分配范围如图下表所示。

表1 粗轧各道次压下率分配范围轧制道次 1 2 3 4 5 6轧5道的ε% 20 30 35~40 35~50 30~50 __ 轧6道的ε% 15~23 22~30 20~35 27~40 30~50 33~35 本设计粗轧轧6道次,采用四辊可逆式轧机,表2表示的是取出粗轧机组的精轧坯厚为32.00mm。

的选用值表2热连轧HRC成品厚度(mm)<3.89 3.90~5.29 5.30~6.99 7.00~9.49 9.50~12.7HRC(mm)32 34 36 38 38~40注:HRC---进精轧的带坯厚度。

热轧板带轧制规程设计轧钢车间设计1.引言轧钢车间是生产热轧板带的关键环节之一,其设计合理与否直接影响到生产效率和产品质量。

本文旨在介绍热轧板带轧制规程设计轧钢车间的相关内容,包括车间布局、设备选型与布置、工艺流程等。

2.车间布局设计2.1 生产线布局热轧板带轧制车间应采用连续式生产线布局,以保证生产效率。

一般分为原料准备区、热轧区、冷却区、整平区、切边区、卷取区等功能区域。

2.2 车间通道与设备间隔为了保证生产过程中的操作和维护的便捷性,车间内应合理设计通道和设备间隔。

通道宽度不应小于2米,设备间隔应留有足够的空间方便操作和设备维护。

2.3 安全设施布置在车间内合理布置各种安全设施,如防火设施、疏散通道、喷淋系统等。

同时,要设置相应的安全警示标识,提醒工作人员注意安全。

3.设备选型与布置3.1 轧机选型选择合适的轧机类型是热轧板带轧制车间设计的关键。

根据生产需求和工艺要求,可以选择三辊式、四辊式或多辊式轧机。

轧机的选型应考虑其压下能力、轧制质量和维护便捷性。

3.2 设备布置在确定轧机选型后,应合理布置其他辅助设备,如入口辊道、卷取机、加热设备等。

根据生产线布局,将各个设备按照工艺流程顺序合理摆放,确保生产过程的连续性和效率。

4.工艺流程设计4.1 剪切准备工艺热轧板带生产前需要进行剪切准备工艺,包括切割废钢板、切头尾、切边等。

这些工艺的设计要考虑到剪切效率和切割质量,确保下一步工艺的顺利进行。

4.2 加热工艺在热轧过程中,板带需要经过加热设备进行加热处理。

加热工艺的设计要考虑到板带的厚度、材质和加热温度等因素,同时要控制加热时间和加热温度的精确度,以确保板带达到所需的热处理效果。

4.3 轧制工艺轧制工艺是热轧板带车间最关键的环节之一。

在轧制工艺中,要根据板带的厚度、材质和产品要求选择适当的轧辊间隙,控制轧制速度和轧制力度,以获得所需的轧制效果。

4.4 冷却工艺轧制后的板带需要进行冷却以固定产品形状和物理性能。

201224050120河北联合大学轻工学院课程设计题目:12mm热轧窄带钢压下规程设计专业:金属材料工程班级:12轧钢学生姓名:赵凯指导老师:李硕日期:2015年12月3日目录1 任务要求 (3)1.1 任务要求 (3)1.2 原料及产品规格 (3)2 压下规程设计 (3)2.1 产品规格 (3)2.2 设计原则 (3)2.3 粗精轧道次,分配压下量 (4)2.3.1轧制道次的确定 (4)2.3.2 粗轧机组压下量分配 (4)2.3.3 精轧机组的压下量分配 (5)2.4 咬入能力的校核 (6)2.5 计算轧制时间 (6)2.5.1 粗轧速度制度 (6)2.5.2 精轧速度制度 (7)2.5.3 各道轧件速度的计算 (8)2.6 轧制压力的计算 (9)2.6.1 粗轧温度的确定 (9)2.6.2 精轧机组温度确定 (10)2.6.3 粗轧段轧制力计算 (10)2.6.4 精轧段轧制力计算 (13)2.7 轧辊强度校核 (14)2.7.1 支撑辊弯曲强度校核 (15)2.7.2 工作辊的扭转强度校核 (16)3 设计总结 (19)一、设计任务1、任务要求(1)、产品宽度1650mm,厚度12mm(2)、简述压下规程设计原则(3)、选择轧机型式和粗精轧道次,分配压下量(4)、校核咬入能力(5)、计算轧制时间(6)、计算轧制力(7)、校核轧辊强度2、坯料及产品规格依据任务要求典型产品所用原料:坯料:板坯厚度:120mm钢种:Q235最大宽度:300mm长度:7m产品规格:厚度:12mm板凸度:6错误!未找到引用源。

坯料单重:2t二、压下规程设计1、产品宽度300mm,厚度12mm2、设计原则压下规程设计的主要任务就是要确定由一定的板坯轧成所要求的板、带产品的变形制度,亦即要确定所需采用的轧制方法、轧制道次及每道次压下量的大小,在操作上就是要确定各道次辊缝的位置(即辊缝的开度)和转速。

因而,还要涉及到各道次的轧制速度、轧制温度及前后张力制度及道次压下量的合理选择,因而广义地来说,压下规程的制定也应当包括这些内容。

通常在板、带生产中制定压下规程的方法和步骤为:(a )在咬入条件允许的条件下,按经验配合道次压下量,这包括直接分配各道次绝对压下量或压下率、确定各道次压下量分配率(△h/∑△h )及确定各道次能耗负荷分配比等各种方法;(b )制定速度制度,计算轧制时间并确定逐道次轧制温度; (c )计算轧制压力、轧制力矩;(d )校验轧辊等部件的强度和电机功率;(e )按前述制定轧制规程的原则和要求进行必要的修正和改进。

板带轧制规程设计的原则要求是:充分发挥设备能力,提高产量和质量,并使操作方便,设备安全。

3、粗精轧道次,分配压下量 3.1、轧制道次的确定有设计要求可知板坯厚度为120mm ;成品厚度为12mm ,则轧制的总延伸率为:式中 ∑μ 总延伸率 H 坯料原始厚度 h 产品厚度平均延伸系数取1.36则轧制道次的确定如下由此得实际的平均延伸系数为:由上面计算分配轧制道次,和粗精轧平均延伸洗漱如下: I : 取粗轧5道次,平均道次延伸系数为1.40。

II :精轧为7道次连轧,各道次平均延伸系数为按μ分配原则我们将粗、精轧的延伸系数如下:3.2、粗轧机组压下量分配12034.283.5H h μ∑===log log34.2812()log log1.36p N μμ∑===取整s = 1.34p μj p μ根据板坯尺寸、轧机架数、轧制速度以及产品厚度等合理确定粗轧机组总变形量及各道次压下量。

其基本原则是:(1)、由于在粗轧机组上轧制时,轧件温度高、塑性好,厚度大,故应尽量应用此有利条件采用大压下量轧制。

考虑到粗轧机组与精扎机组之间的轧制节奏和负荷上的平衡,粗轧机组变形量一般要占总变形量的60%--80%(2)、提高粗轧机组轧出的带坯温度。

一方面可以提高开轧温度,另一方面增大压下可能减少粗轧道次,同时提高粗轧速度,以缩短延续时间,减少轧件的温降。

(3)、考虑板型尽量按照比例分配凸度,在粗轧阶段,轧制力逐渐较小使凸度绝对值渐少。

但是,第一道考虑厚度波动,压下量略小,第二道绝对值压下最大,但压下率不会太高。

本设计粗轧采用四分之三式,轧机配置为四架,粗轧制度为:第一架轧机为二辊不可逆,轧制一道次;第二架轧机为四辊可逆,轧制三道次;第三架轧机为四辊不可逆,轧制一道次(预留一架)。

由此计算粗轧压下量分配数据如下表:3.3、精轧机组的压下量分配精轧连轧机组分配各架压下量的原则;一般也是利用高温的有利条件,把压下量尽量集中在前几架,在后几架轧机上为了保证板型、厚度精度及表面质量,压下量逐渐减小。

为保证带钢机械性能防止晶粒过度长大,终轧即最后一架压下率不低于10%,此外,压下量分配应尽可能简化精轧机组的调整和使轧制力及轧制功率不超过允许值。

依据以上原则精轧逐架压下量的分配规律是:第一架可以留有余量,即考虑到带坯厚度的可能波动和可能产生咬入困难等,使压下量略小于设备允许的最大压下量,中间几架为了充分利用设备能力,尽可能给以大的压下量轧制;以后各架,随着轧件温度降低、变形抗力增大,应逐渐减小压下量;为控制带钢的板形,厚度精度及性能质量,最后一架的压下量一般在10-15%左右。

精轧机组的总压下量一般占板坯全部压下量的10-25%。

本次设计采用7架连轧,结合设备、操作条件直接分配各架压下量如下:精轧机组压下量分配及各项参数如表(2)所示:4、咬入能力的校核热轧钢板时咬入角一般为15~22°,低速咬入可取20°,由公式其中D 为对应道次轧机工作辊直径。

轧辊的工作辊直径选用400mm ,粗精轧机工作辊相同。

将各道次压下量及轧辊直径代入可得各轧制道次咬入角为:粗、精轧各道次咬入角的校核5、计算轧制时间(1)粗轧速度制度粗轧为保证咬入,采用升速轧制。

根据经验资料,取平均加速度a=40rpm/s ,平均减速度b=60rpm/s 。

由于咬入能力很富裕故可采用稳定高道 次 F1 F2 F3 F4 F5 F6 F7 延伸系数分配1.321.35 1.32 1.30 1.28 1.27 1.26 出口厚度(mm ) 16.58 12.29 9.31 7.16 5.60 4.41 120 压 下 量(mm ) 5.82 4.29 2.98 2.15 1.56 1.19 0.91 压 下 率(%) 26.0 25.924.223.121.821.320.6轧件长度(m)50.66 68.35 90.23 117.32 150.00 190.48 240.00道 次:R1R2 R3R4R5F1F2F3F4F5F6F7轧辊直径(mm ) 400 400400 400 400 400 400 400 400 400 400 400压下量(mm ) 34.3 25.3 18.7 11.5 7.8 5.82 4.29 2.98 2.15 1.56 1.19 0.91咬入角(°)21222.5 19.3 15.2 12.4 10.5 9.2 7.5 6.4 5.4 4.6 4.2arccos(1)hDα∆=-速咬入,考虑到粗轧生产能力与精轧生产能力得匹配问题,确定粗轧速度如下:咬入速度为n 1=50rpm ,抛出速度为n 2=20rpm 。

粗轧各道次的轧制转速均可设置为n 1=50rpm ,则粗轧的稳定轧制速度为:因此,对于各架粗轧机减速用时:s b n n t 5.0605020122=--=-= 稳定轧制时间:间隙时间:s Dn lt j 5.3601==π t=0.5*5+9.33+13.34+19.18+26.50+35.71+12=110.06s(2)精轧速度制度确定确定精轧速度制度包括:确定末架的穿带速度和最大轧制速度;计算各架速度及调速范围;选择加减速度等。

精轧末架的轧制速度决定着轧机的产量和技术水平。

确定末架轧制速度时,应考虑轧件头尾温差及钢种等,一般薄带钢为保证终轧温度而用高的轧制速度;轧制宽度大及钢质硬的带钢时,应采用低的轧制速度。

本设计典型产品12mm ,终轧速度设定为12m/s 。

末架穿带速度在8m/s 左右,带钢厚度小,其穿带速度可高些。

穿带速度的设定可有以下三种方式:I 、当选用表格时,按标准表格进行设定;II 、采用数字开关方式时,操作者用设定穿带速度的数字开关进行设定,此时按键值即为穿带速度;12345 3.14500.41.05/6060nD v v v v v m sπ⨯⨯=======()Ri i wRi il l t v -=III 、其它各架轧制速度的确定:当精轧机末架轧制速度确定后,根据秒流量相等的原则,各架由出口速度确定轧件入口速度。

根据各架轧机出口速度和前滑值求出各架轧辊线速度和转速。

(3)各道轧件速度的计算:已预设末架出口速度为12 m/s 由经验向前依次减小以保持微张力轧制依据秒流量相等原则即其中i v 为各机架出口速度;i h 为各机架出口厚度。

根据以上公式可依次计算得:各道次精轧速度的确定道次F1 F2 F3 F4 F5 F6 F7 入口速度(m/s ) 1.9 2.5 3.4 4.5 5.9 7.5 9.5 出口速度(m/s) 2.53.44.55.97.59.512.0精轧阶段加速前纯轧时间:s v DN s t j s 3.137=+=π式中 j s ——精轧机组末架至卷曲机间距,取100m D ——卷取机卷筒直径 N ——参数,取57v ——第七架穿带速度,取8s m /精轧机组间机架间距为6米,各道次纯轧时间为t X =300×12/12/12=85.7s间隙时间分别为t j1=6/2.5=2.4s ;t j2=6/3.4=1.76s ;t j3=6/4.5=1.5s ;tj4=6/5.9=102s ;t j5=6/7.5=0.8s ; t j6=6/9.5=0.63s; t j7=6/12=0.5s 则精轧总延续时间s t t t t j x s 61.07161.87.8513.3=++=++=∑。

r i i c v H vh v h==6、轧制压力的计算(1)粗轧温度确定为了确定各道次轧制温度,必须求出逐道次的温度降。

高温轧制时轧件温度降可以按辐射散热计算,计算原则为:对流和传导所散失的热量可大致与变形功所转化的热量相抵消。

由于辐射散热所引起的温度降在热轧板带时可按下式计算:41)1000(9.12T h Z t =∆ 有时为简化计算,也可采用以下经验公式1116400h Z t t ⨯-=∆ο其中 ο1t 、1h ——分别为前一道轧制温度(℃)与轧轧出厚度,mm ;Z ——辐射时间即该道次轧制延续时间t j Z=t j ;T 1——前一道的绝对温度 ,K ; h ——前一道的轧出厚度。