化工原理之非均相物系的机械分离

- 格式:pptx

- 大小:2.68 MB

- 文档页数:40

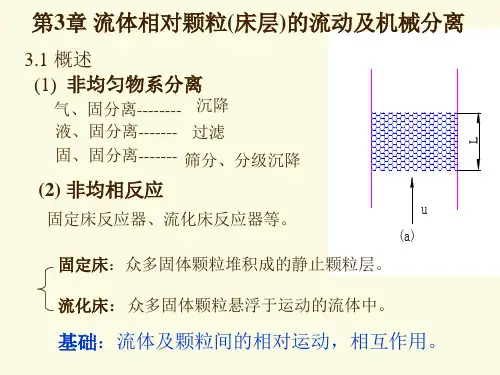

第3章非均相物系的分离和固体流态化3.1 概述本章介绍利用流体力学原理(颗粒与流体之间相对运动)实现非均相物系的分离流态化及固体颗粒的气力输送等工业过程。

1.混合物的分类自然界的大多数物质是混合物。

若物系内部各处组成均匀且不存在相界面,则称为均相混合物或均相物系,溶液及混合气体都是均相混合物。

由具有不同物理性质(如密度差别)的分散物质和连续介质所组成的物系称为非均相混合物或非均相物系。

在非均相物系中,处于分散状态的物质,如分散于流体中的固体颗粒、液滴或气泡,称为分散物质或分散相;包围分散物质且处于连续状态的物质称为分散介质或连续相。

根据连续相的状态,非均相物系分为两种类型:①气态非均相物系,如含尘气体、含雾气体等;②液态非均相物系,如悬浮液、乳浊液及泡沫液等。

2.非均相混合物的分离方法由于非均相物系中分散相和连续相具有不同的物理性质,故工业上一般都采用机械方法将两相进行分离。

要实现这种分离,必须使分散相与连续相之间发生相对运动。

根据两相运动方式的不同,机械分离可按下面两种操作方式进行。

①颗粒相对于流体(静止或运动)运动而实现悬浮物系分离的过程称为沉降分离。

实现沉降操作的作用力可以是重力,也可以是惯性离心力,因此,沉降过程有重力沉降与离心沉降之分。

②流体相对于固体颗粒床层运动而实现固液分离的过程称为过滤。

实现过滤操作的外力可以是重力、压强差或惯性离心力。

因此,过滤操作又可分为重力过滤、加压过滤、真空过滤和离心过滤。

气态非均相混合物的分离,工业上主要采用重力沉降和离心沉降方法。

在某些场合,根据颗粒的粒径和分离程度要求,也可采用惯性分离器、袋滤器、静电除尘器或湿法除尘设备等,如表3—1所示。

┘此外,还可采用其他措施.预先增大微细粒子的有效尺寸而后加以机械分离。

例如,使含尘或含雾气体与过饱和蒸汽接触,发生以粒子为核心的冷凝;又如,将气体引入超声场内,使细粒碰撞并凝聚。

这样,可使微细颗粒附聚成较大颗粒,然后在旋风分离器中除去。

工作任务一1、了解不互溶液相、气相混合物的分离方法特点及适用情况,确定苯、水分离方法非均相物系的分离非均相混合物(物系):物系内部有隔开的相界面存在,而在相界面两侧的物料性质截然不同的物系。

例:含尘气体、悬浮液、乳浊液、泡沫液。

许多化工生产过程中,要求分离非均相物系。

含尘和含雾的气体,属于气态非均相物系。

悬浮液、乳浊液及泡沫液等属于液态非均相物系。

非均相物系分散相(分散物质):处于分散状态的物质。

气体中尘粒、悬浮液中的颗粒、乳浊液中的液滴。

连续相(分散介质):包围着分散相,处于连续状态的物质。

含尘气体中的气体、悬浮液中的液体。

非均相混合物:机械分离方法:沉降、过滤。

非均相物系分离的目的:(1)回收分散物质(2)净制分散介质结论:苯-甲苯采用沉降分离技术理由:因为过滤是分离悬浮液的主要方法,而苯水混合物都是液体,所以过滤不适用,而且苯水由于密度不同会分层,用沉降就可以分离沉降设备1降尘室(1)单层降尘室籍重力沉降从气流中分离出尘粒的设备。

(2)多层降尘室降尘室内设置n 层水平隔板,降尘室结构简单,流动阻力小,分离效率低,适与分离粒度大于50um的颗粒。

连续沉降槽结构连续沉降槽是一种初步分离悬浮液的设备。

它主要有一个大直径的浅槽,进料槽道与料井,转动机构与转耙组成。

工作过程:操作时料浆通过进料槽道由位于中央的圆筒形料井送至液面以下0.3-1m 处,分散到槽的横截面上。

要求料浆可能分布均匀,引起的扰动小。

料浆中的颗粒向下沉降,清夜向上流动,径槽顶四周的溢流堰流出。

沉到槽底的颗粒沉渣由缓缓转动的耙拨向中心的卸料锥而后排出。

槽中各部位的操作状态,即颗粒的浓度,沉降速度等不随时间而变。

特点:连续沉降槽构造简单,生产能力大,劳动条件好,但设备庞大,占地面积大,湿沉降的处理量大。

降尘气道结构:降尘气道也是用以分离气体非均相物系的沉降设备,常用于含尘气体的预处理。

工作过程:含尘气体进入降尘气道后,应流道界面扩大而气速减小,增加了气体的停留时间,使尘粒有足够的时间沉降到集灰斗内,即可达到分离要求。

第三章 非均相物系的分离第一节 概 述一、 化工生产中常遇到的混合物可分为两大类:第一类是均相物系—如混合气体、溶液,特征:物系内各处性质相同,无分界面。

须用吸收、蒸馏等方法分离。

第二类是非均相体系— 1.液态非均相物系固体颗粒与液体构成的悬浮液; 不互溶液体构成的乳浊液;2.气态非均相物系固体颗粒(或液体雾滴)与气体构成的含尘气体(或含雾气体); 气泡与液体所组成的泡沫液等。

特征:物系内有相间的界面,界面两侧的物性截然不同。

(1)分散相:往往是液滴、雾滴、气泡,固体颗粒,µm 。

(2)连续相:连续相若为气体,则为气相非均相物系。

连续相若为液体,则为液相非均相物系。

二、 非均相物系分离的目的:1)净制参与工艺过程的原料气或原料液。

2)回收母液中的固体成品或半成品。

3)分离生产中的废气和废液中所含的有害物质。

4)回收烟道气中的固体燃料及回收反应气中的固体触媒等。

总之:以满足工艺要求,提高产品质量,改善劳动条件,保护环境,节约能源及提高经济效益。

常用分离方法:1)重力沉降:微粒借本身的重力在介质中沉降而获得分离。

2)离心分离:利用微粒所受离心力的作用将其从介质中分离。

亦称离心沉降。

此法适用于较细的微粒悬浮体系。

3)过滤:使悬浮体系通过过滤介质,将微粒截留在过滤介质上而获得分离。

4)湿法净制:使气相中含有的微粒与水充分接触而将微粒除去。

5)电除尘:使悬浮在气相中的微粒在高压电场内沉降。

本章主要讨论:利用机械方法分离非均相物系,按其涉及的流动方式不同,可大致分为沉降和过滤两种操作方式。

三、 颗粒和流体相对运动时所受到的阻力 流体以一定的速度绕过静止颗粒时或者固体颗粒在静止流体中移动时 流体对颗粒的作用力——ye 力F d22u AF d ρξ= [N]式中,A —颗粒在运动方向上的投影,πd p 2u —相对运动速度ξ—阻力系数, ξ=Φ(Re )=Φ(d p u ρ/μ)层流区:Re <2, ξ=24/Re ──Stokes 区过渡区:Re=2—500, Re 10=ξ ──Allen 区 湍流区:Re=500--2⨯105, ξ≌0.44 ──Newton 区第二节 重力沉降一、球形颗粒的自由沉降自由沉降──对于单一颗粒在流体中的沉降或者颗粒群充分地分散、颗粒间互不影响,不致引起相互碰撞的沉降过程。

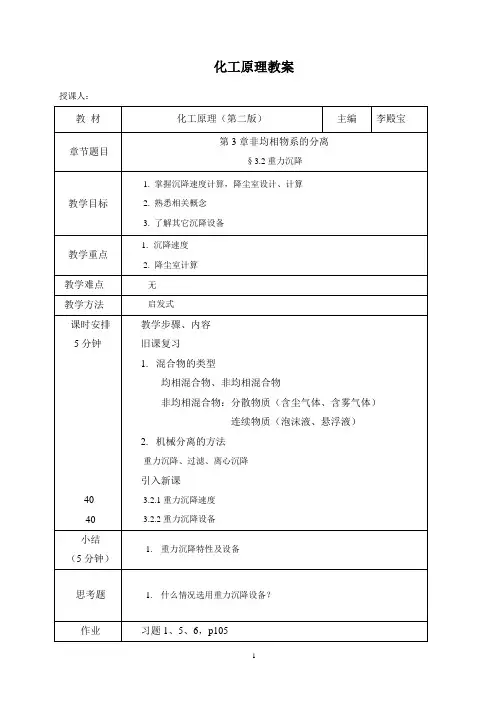

化工原理教案授课人:教学内容重力沉降:利用分散物质本身的重力,使其分散在分散介质中沉降而获分离的操作。

前提:分散相和连续相之间存在密度差。

粒径:适合于分离较大的固体颗粒 3.2.1重力沉降速度 1. 球形颗粒的自由沉降自由沉降:单一颗粒或者经过充分分散的颗粒群,在流体中沉降时颗粒间不相互碰撞或接触的沉降过程,称为自由沉降。

单个球形颗粒在重力沉降过程中受三个力作用:重力,浮力和阻力,当其加速度a=0时,颗粒作匀速沉降运动,此时颗粒(分散相)相对于连续相的运动速度叫沉降速度或终端速度。

此时:重力-浮力=阻力 (a =0时,F =ma =0)公式推导:球形颗粒直径d ,密度ρS ,连续相密度ρ,阻力系数ξ, 沉降速度u 0则 F g =gd s ⋅⨯ρπ361图3-1 颗粒在静止介质中降落时所受的作用力F b =g d ⋅⨯ρπ361(由连续相引起)颗粒在静止流体中以一定的速度运动和流体以一定的速度流过静止颗粒,都是流体与固体之间的相对运动,其阻力性质相同。

所以,颗粒沉降的阻力可以采用与第一章中流体流动阻力相类似的公式来表示。

u 0为沉降速度,A 为颗粒在垂直于沉降方向的平面上的投影面积,A =42d π,则:F d =⎪⎪⎭⎫ ⎝⎛⋅241202u d ρπξ 达到恒定速度时,阻力的大小等于重力与浮力之差,即⎪⎪⎭⎫ ⎝⎛⋅=-241616120233u d g d g d s ρπξρπρπ 整理ξρρρ3)(40-=s gd u (3-12)说明:①适用于光滑的球形颗粒的自由沉降,称为自由沉降速度公式。

②所计算速度为匀速速度(a =0) ③ξ为阻力沉降系数2、阻力系数ξξ为颗粒与流体相对运动的阻力系数。

也是颗粒与流体相对运动时的雷诺准数Re 的函数。

第一章流体流动中学过ξ=f(Re)-无粗糙度的影响,μρ0du R e =应用于本章,利用大量实验数据,利用因次分析法及关联法等,绘制了球形颗粒的ξ—f(Re)图,教材p84页图3-2,图中:Re 为横坐标,ξ为纵坐标;根据Re 不同将此图分为三个区,不同区,u 0计算公式不相同。