国产工业机器人打磨系统设计_贾时成

- 格式:pdf

- 大小:239.96 KB

- 文档页数:2

AUTOMOBILE DESIGN | 汽车设计一种工业机器人打磨工作站的控制系统设计李皓武昌工学院 湖北省武汉市 430000摘 要: 本文设计一种工业机器人的打磨工作站控制系统,打磨产品为风机机壳,从总体方案的设计,设备间的通讯设计,PLC程序几方面进行了阐述。

关键词:打磨 工业机器人 控制系统1 引言随着国内传统制造产业的转型升级的需求,传统制造型企业对自动化的需求不断提高。

传统的手工打磨作业存在打磨质量不稳定、效率低、且产品的均一性差。

且工作环境恶劣,粉尘和噪声严重影响工人的健康。

对打磨工人的技术水平要求相对比较高,产品的质量也不稳定,满足不了自动化生产需求。

本文设计一种控制系统来实现对工业机器人打磨作业的控制,提高打磨作业的智能化程度以及工业生产的效率。

2 控制系统的设计要求此设计打磨产品为风机机壳,工业机器人型号为IRB460(ABB),机器人末端执行器有打磨头和抓手用于打磨机壳和抓取机壳,实现的控制流程如下:人工将产品放置在工装后,按下夹紧按钮后,夹紧气缸动作,将产品固定,机器人在得到产品到位信号后,开始按设定的程序进行打磨作业,打磨完成后,机器人手持工具切换为抓手,将产品搬运到指定位置。

打磨工作站有人机交互界面,使用者可在人机界面上切换手动和自动模式,自动模式下能实现整个系统的启动和停止的控制。

手动模式能实现对气缸的点动控制,手动调用机器人打磨和搬运等程序的功能。

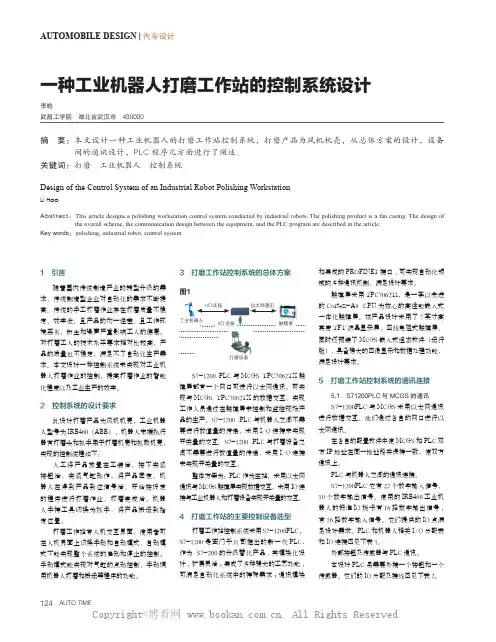

3 打磨工作站控制系统的总体方案图1I/O连接I/O连接以太网通讯触摸屏打磨设备工业机器人S7-1200 PLC与MCGS TPC7062TX触摸屏都有一个网口可进行以太网通讯,可实现与MCGS TPC7062TX的数据交互,实现工作人员通过在触摸屏来控制和监控现场产品的生产。

S7-1200 PLC与机器人之间不需要进行数值量的传递,采用I/O连接来实现开关量的交互。

S7-1200 PLC与打磨设备之间不需要进行数值量的传递,采用I/O连接来实现开关量的交互。

基于 PLC的机器人打磨控制系统设计摘要:机器人打磨技术越来越多的应用在工业领域,面对复杂的打磨工艺,机器人柔性加工变的越来越重要:针对这一问题设计开发了基于西门子PLC的和触摸屏的机器人打磨控制系统,阐述了控制系统的硬件组成、程序实现及一些关键的技术问题,生产实践证明此打磨控制系统运行稳定、操作灵活、满足工艺要求,有广阔的应用前景。

关键词:PLC;机器人打磨;自动化;软件设计前言:随着机器人应用技术的发展,机器人打磨技术逐渐应用在各行各业,在实际应用中往往是很多个不同结构的工件都需要在该打磨设备上进行打磨,而且打磨要求也越来越严格,这就需要有上料系统、变位机、工具库(打磨头更换系统)等不同的单个系统共同组成一个完整的控制系统,机器人在控制系统的作用下协调各个部分来完成工件的打磨。

为了解决这些需求,设计了一种机器人打磨控制系统,不但实现了机器人和各个部件之间的协调动作还可以与第三方设备通信,实现生产线的连续生产。

一、硬件组成系统主要部件:工业6轴机器人用于携带打磨工具对工件打磨;变位机作为工件的打磨平台,由3KW伺服电机控制,在打磨过程中可根据工艺需要进行正反方向360°旋转,且其台面上配有工装板用于工件的定位、夹紧;工具库为密闭工具库,配有气缸控制的开关门,用于存放打磨工具和打磨头,且可以防止所存放的配件免受打磨粉尘的污染;该打磨系统需要多个打磨头、1个电主轴、1个轴向气主轴和1个径向气主轴。

系统需要和机器人及第三方设备进行通信。

系统控制总体机构如图1所示。

系统采用西门子PLC-1200(DC/DC/DC)做控制器,根据系统的控制要求和控制规模,需要的输入和输出点数分别为96和40。

选择1个2*14Bit模拟量模块用来控制电主轴和伺服电机,且伺服电机的控制采用闭环,两个ET200SP作为分布式分别控制变位机和工具库。

操作台独立设置,使用西门子10寸触摸屏组态操作画面作为人机界面的操作。

自动化打磨集成工作站设计与实现摘要:随着社会的快速发展,工业机器人的应用越来越广泛。

机器人具有在恶劣环境下持续作业和高度柔性化的优势,将机器人应用于铸件打磨领域,可以替代人工对铸件进行打磨作业,也可以针对铸件的不同特征和打磨需求选取合适的刀具,在保证打磨质量的基础上提高效率、降低成本,可有效改善铸造行业整体自动化程度不高、作业污染严重以及人工短缺的现状。

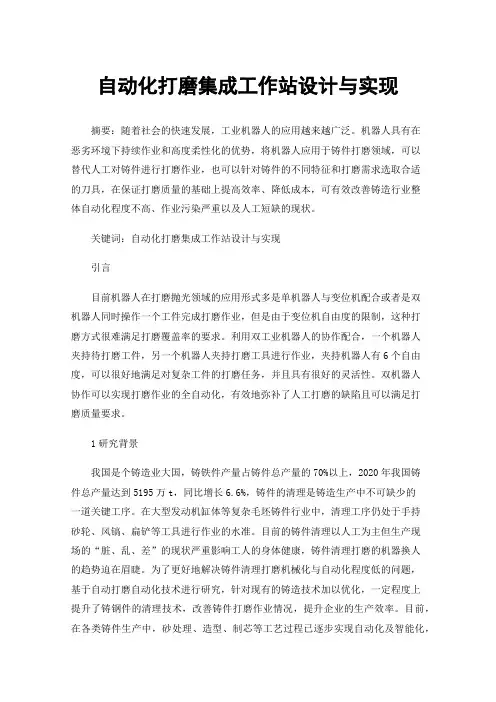

关键词:自动化打磨集成工作站设计与实现引言目前机器人在打磨抛光领域的应用形式多是单机器人与变位机配合或者是双机器人同时操作一个工件完成打磨作业,但是由于变位机自由度的限制,这种打磨方式很难满足打磨覆盖率的要求。

利用双工业机器人的协作配合,一个机器人夹持待打磨工件,另一个机器人夹持打磨工具进行作业,夹持机器人有6个自由度,可以很好地满足对复杂工件的打磨任务,并且具有很好的灵活性。

双机器人协作可以实现打磨作业的全自动化,有效地弥补了人工打磨的缺陷且可以满足打磨质量要求。

1研究背景我国是个铸造业大国,铸铁件产量占铸件总产量的70%以上,2020年我国铸件总产量达到5195万t,同比增长6.6%,铸件的清理是铸造生产中不可缺少的一道关键工序。

在大型发动机缸体等复杂毛坯铸件行业中,清理工序仍处于手持砂轮、风镐、扁铲等工具进行作业的水准。

目前的铸件清理以人工为主但生产现场的“脏、乱、差”的现状严重影响工人的身体健康,铸件清理打磨的机器换人的趋势迫在眉睫。

为了更好地解决铸件清理打磨机械化与自动化程度低的问题,基于自动打磨自动化技术进行研究,针对现有的铸造技术加以优化,一定程度上提升了铸钢件的清理技术,改善铸件打磨作业情况,提升企业的生产效率。

目前,在各类铸件生产中,砂处理、造型、制芯等工艺过程已逐步实现自动化及智能化,然而铸件后处理技术大多仍停留在人工操作阶段。

同时,企业对铸件表面质量追求精益求精的态度,使得各种行之有效的铸件打磨技术及相关设备成为促进铸造行业发展的刚需。