ABB 变频器和PLC Profibus通讯

- 格式:docx

- 大小:1.89 MB

- 文档页数:12

PROFIBUS-DP与ACS800通讯设置步骤一.PROFIBUS-DP现场总线控制器PLC的设置:第一步:安装ABB变频器GSD文件 ABB_0812.GSD(可以在变频器的网站上下载到,使用STEP7组态软件,进入Hardware Configure,将RPBA-01的GSD(设备数据库文件导入STEP7的编程环境中,点击options——install GSD file 将ABB 变频器的GSD文件导入STEP7中。

第二步:硬件组态(如:选定S7-315-2DP为主站系统,默认地址为2,将ABB的RPBA-01组态到S7-315-2DP为主站的DP网上,并选定使用的PPO类型,一般用PPO4,设定站点网络地址,然后编译存盘。

第三步:PLC主机从从站读取输入信息并把输出信息反送给从站,因此在PLC主程序OB1中调用两个系统功能块SFC14和SFC15来读写这些数据,实现到变频器的通信控制,并在PLC程序中建立一个数据块,用于变频器的数据通信。

可以通过控制字来实现传动设备的控制。

第三步:在2号从站的参数设置中,将Operation Mode改为Vendor Specific(即ABB传动协议;第四步:其它为默认配置;第五步:将配置下载到主站中。

通过以上几步的设置主站对从站2的输出区(OUTPUT的数据结构为:Output的第一个字是用于ABB 传动通信协议的控制字CW;Output的第二个字是变频器的给定值REF1;Output的第三个字是变频器的给定值REF2;Output的第四个字是变频器的给定值REF3(由ACS800变频器参数90.01决定;Output的第五个字是变频器的给定值REF4(由ACS800参数90.02决定;Output的第六个字是变频器的给定值REF5(由ACS800参数90.03决定。

主站对从站2的输入区(INPUT的数据结构为:Input的第一个字是用于ABB 传动通信协议的状态字SW;Input的第二个字是变频器的实际值ACT1(由ACS800参数92.02决定;Input的第三个字是变频器的实际值ACT2(由ACS800参数92.03决定;Input的第四个字是变频器的实际值ACT3(由ACS800参数92.04决定; Input的第五个字是变频器的实际值ACT4(由ACS800参数92.05决定;Input的第六个字是变频器的实际值ACT5(由ACS800参数92.06定二.ACS800变频器的参数设置步骤:第一步:将ACS800变频器PROFIBUS适配器模块安装到变频器上;第二步:按照适配器模块的用户手册调整硬件(如站号等第三步:此时需要在本地模式下(按LOC/REM选择设定和确认以下参数:(按FAR 进入参数选择模式,用单双箭头选择,ENTER键进入参数或参数组的设定首先将参数98.02改为FIELDBUS(表示RPBA-01通讯摸板被激活;;并确定参数98.07为ABB DRIVES(作用是选择传动单元的通讯协议;第四步:修改51组参数(51这组参数只有安装了现场总线适配器模块并且该模块被参数98.02激活后才是可见的,并且被自动配置可以不用设置。

如何通过Profibus总线与ABB变频器实现S7—300的通信原理与实现方法摘要:随着我国国民经济与科学技术的不断发展,现场总线控制系统集成技术的地位不断上升,作为现场总线控制系统集成的一个重要组成部分,通讯问题也成为了当今社会广泛关注的热点问题之一,本文对通过PROFIBUS总线与ABB变频器实现S7-300的通讯原理与实现方法进行探讨,并且结合相应实例开始分析,以期为该项技术的发展提供相应的帮助。

关键词:Profibus总线;ABB变频器;S7-300;分析研究前言目前,PROFIBUS在工控系统中占有着相当重要的地位,并且在各行各业都有着应用,因为其能实现上位操作,并且将传统开关触电的接触方式进行修改,使得在生产建设过程中对设备的控制速度以及准确度也相应的得到了提高,并且能对变频器的重要运行数据时时进行监控,及时的对变频器出现的问题进行警示,维修人员会根据这些警示数据对变频器进行维修,确保了生产过程的顺利进行,对于我国的经济建设有着重大的意义。

1.PROFIBUS-DP现场总线的起重机控制网络系统分析讨论1.1PROFIBUS的通讯实现原理PROFIBUS通讯主要分为主站以及从站,通过混合的总线存取控制机制来保证PROFIBUS的正常通讯,主站与主站间互相发送逻辑令牌来完成传递,一旦主站拥有了逻辑令牌,那么就等于这个主站在这个时间段内拥有了总线的控制权,进而决定整个系统的通讯,通过主站到从站的循环方式和从站之间进行信息交流。

1.2PROFIBUS-DP现场总线的起重机控制网络系统的组成PROFIBUS-DP现场总线的起重机控制网络系统主要由两个从站,一个上位机以及一个SIMATICS7-300/400PLC通过一些辅助设备进行连接而成[1]。

其中上位机采用的是SIEMENS公司生产的工控机,并且使用CP5611接口卡将PROFIBUS与工控机相连接,因此,上位机能够实现现场总线的操作以及运行等功能的网络系统控制。

项目中PLC硬件之间通过光纤连接;在PLC程序中把传输数据打包成结构变量(Dint),在硬件组态中把变量添加进来,然后在PEC-TO-PEC程序中进行通讯的定义,这样PLC之间就实现了数据的通讯。

2.4.5 现场总线FieldbusDriveBus(用于传动控制现场总线)、Profibus-DP(用于连接炉子段西门子PLC 和ABB控制器之间的通讯,以及炉子段与温度控制相关的风机变频器)、I/Obus(用于连接位置控制的计数器等)、Module-bus(用于控制出口滚筒飞剪)。

S800 I/O可通过Profibus DP或ABB AF100现场总线实现与高一级控制系统的通信。

数据通过现场总线按照一定周期循环传输,通信模件也按照扫描I/O模件,根据模件类型扫描周期设定为4~108ms. ABB 公司在传动控制上提供了大量的库模块,优点是可快速开发。

库模块经过大量实例试用后,应该也是可靠、稳定的。

而且程序结构清晰,易于理解。

但按照连退机组目前资料分析,我认为这样的控制方式主要缺点在:对机械设备安装要求较高。

由于大量采用了标准程序库,所以相对现场可调整的手段就有局限,以前所采用的用电气调整来补偿机械设备偏差的方法可能不适用,电气可调节的余地少。

8.2.1 使用方法和结构通讯变量每一个读或写通讯变量的操作需要从网络上进行传输。

因此,有必要将尽量多的数据打包到通讯变量中。

可以为每一个application 中的简单变量定义通讯变量,然后再逐个发送。

但是,这个不被推荐使用,由于这样使得在网络上有很多的通讯信息。

NOTE! 最好使用结构数据类型来编辑通讯变量结构数据类型可以有许多成分组成,可以公用一个通道。

对于MMS,每次最多只能传输1 Kbyte 的数据。

这就意味着成千上万的数据被打包成结构变量,然后一次性传输。

在通讯系统中,结构变量的数据可以在变量编码块中读取想要的变量成分。

PROFIBUS-DP与ACS800通讯设置步骤一.PROFIBUS-DP现场总线控制器PLC的设置:第一步:安装ABB变频器GSD文件 ABB_0812.GSD(可以在变频器的网站上下载到,使用STEP7组态软件,进入Hardware Configure,将RPBA-01的GSD(设备数据库文件导入STEP7的编程环境中,点击options——install GSD file 将ABB变频器的GSD文件导入STEP7中。

第二步:硬件组态(如:选定S7-315-2DP为主站系统,默认地址为2,将ABB的RPBA-01组态到S7-315-2DP为主站的DP网上,并选定使用的PPO类型,一般用PPO4,设定站点网络地址,然后编译存盘。

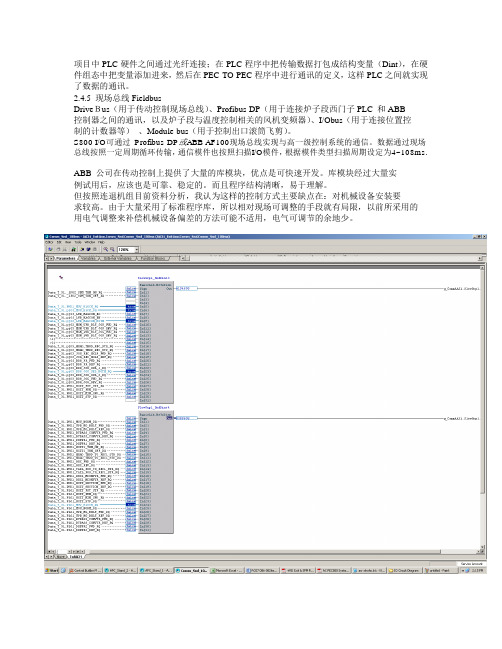

第三步:PLC主机从从站读取输入信息并把输出信息反送给从站,因此在PLC主程序OB1中调用两个系统功能块SFC14和SFC15来读写这些数据,实现到变频器的通信控制,并在PLC程序中建立一个数据块,用于变频器的数据通信。

可以通过控制字来实现传动设备的控制。

第三步:在2号从站的参数设置中,将Operation Mode改为Vendor Specific(即ABB传动协议;第四步:其它为默认配置;第五步:将配置下载到主站中。

通过以上几步的设置主站对从站2的输出区(OUTPUT的数据结构为:Output的第一个字是用于ABB 传动通信协议的控制字CW;Output的第二个字是变频器的给定值REF1;Output的第三个字是变频器的给定值REF2;Output的第四个字是变频器的给定值REF3(由ACS800变频器参数90.01决定;Output的第五个字是变频器的给定值REF4(由ACS800参数90.02决定;Output的第六个字是变频器的给定值REF5(由ACS800参数90.03决定。

主站对从站2的输入区(INPUT的数据结构为:Input的第一个字是用于ABB 传动通信协议的状态字SW;Input的第二个字是变频器的实际值ACT1(由ACS800参数92.02决定;Input的第三个字是变频器的实际值ACT2(由ACS800参数92.03决定;Input的第四个字是变频器的实际值ACT3(由ACS800参数92.04决定; Input的第五个字是变频器的实际值ACT4(由ACS800参数92.05决定;Input的第六个字是变频器的实际值ACT5(由ACS800参数92.06定二.ACS800变频器的参数设置步骤:第一步:将ACS800变频器PROFIBUS适配器模块安装到变频器上;第二步:按照适配器模块的用户手册调整硬件(如站号等第三步:此时需要在本地模式下(按LOC/REM选择设定和确认以下参数:(按FAR 进入参数选择模式,用单双箭头选择,ENTER键进入参数或参数组的设定首先将参数98.02改为FIELDBUS(表示RPBA-01通讯摸板被激活;;并确定参数98.07为ABB DRIVES(作用是选择传动单元的通讯协议;第四步:修改51组参数(51这组参数只有安装了现场总线适配器模块并且该模块被参数98.02激活后才是可见的,并且被自动配置可以不用设置。

S7-300与ABB变频器通过Profibus-DP通讯先将变频器和PLC断电,然后将RPBA—01通讯卡插到变频器相应的插槽上,用带Profibus接头的Profibus电缆分别插到RPBA-01和PLC上,然后将变频器和PLC送电。

按照下面的步骤进行:1、启动step7,进入到硬件组态画面,组态完硬件后,安装ABB变频的GSD文件ABB_0812。

GSD。

2、配置PLC的DP通讯口。

3、在Profibus-DP硬件配置中添加从站ABB Drives RPBA—01,站号为3(或其它),速率及配置文件同DP主站,选择PPO Type 4。

4、将变频从站的Operation Mode改为Vendor Specific(即ABB传动协议).5、将配置下载到PLC中。

6、这样主站对变频从站3的输出区(OUTPUT)的数据结构为:Output:含义:第一个字用于ABB传动通信协议的控制字CW第二个字变频器的给定值REF1第三个字变频器的给定值REF2第四个字变频器的给定值REF3第五个字变频器的给定值REF4第六个字变频器的给定值REF5若PPO Type 4地址按默认配置未调整,则第一个字为PQW256,第二个为PQW258,往下依次类推。

7.主站对变频从站3的输入区(INPUT)的数据结构为:Input:含义:第一个字用于ABB传动通信协议的状态字SW若PPO Type 4地址按默认配置未调整,则第一个字为PIW256,第二个为PIW258,往下依次类推.8、向PQW256-ABB传动通信协议控制字写入相应的数,控制变频器起停,控制字的说明参见RPBA —01说明书中的描述。

例:初始化1142,启动1151,停止1143。

9、向PQW268-REF1中写入相应的速度指令,20000对应变频最大速度。

10、通过读PIW256判断变频的状态。

11、通过读PIW258—266得到变频运行的实际参数,具体为什么参数得根据变频器的设定。

PLC与变频器之间的Profibus—DP通讯作者:张杰来源:《科技与创新》2014年第05期摘要:简述Profibus-DP现场总线的特点,研究PLC与变频器之间的DP网络结构,分析ABB变频器在西门子STEP7软件中的硬件组态配置和ABB变频器的通讯控制参数设定,为今后Profibus-DP现场总线的应用提供参考。

关键词:Profibus-DP ;西门子PLC;ABB变频器;通讯设备中图分类号:TP273 文献标识码:A 文章编号:2095-6835(2014)05-0132-02现场总线是应用在生产现场或在微机化测量控制设备之间实现双向串行多节点数字通信的系统,也被称为开放式、数字化、多点通信的底层控制网络。

它在制造业、流体工业、交通、楼宇等方面的自动化系统中具有广泛的应用前景。

Profibus是Process Fieldbus的缩写,是一种国际性开放式的现场总线标准,目前世界上许多自动化技术生产厂家都为其生产的设备提供Profibus接口。

Profibus-DP用于设备级的高速数据传输,中央控制器通过高速串行线同分散的现场设备进行通信,以进行配置、诊断和报警处理。

下文以太原重工股份有限公司供浙江和鼎铜业公司75T桥式起重机电气控制系统为例,阐述如何实现PLC和变频器之间的Profibus-DP 通讯。

1 基本介绍和系统配置该起重机主要机构有主起升、副起升、大车运行、主小车运行和副小车运行,用于实现全数字交流系统调速的核心部分是西门子公司S7-300PLC和ABB公司的ACS800变频器。

S7-300PLC是模块化小型PLC系统,能满足中等性能要求的应用,各种单独的模块之间可进行广泛组合构成不同要求的系统。

与S7-200 PLC比较,S7-300 PLC采用模块化结构,具备高速(0.6~0.1 μs)的指令运算速度,用浮点数运算有效地实现了更为复杂的算术运算,一个带标准用户接口的软件工具方便用户给所有模块进行参数赋值,方便的人机界面服务已经集成在S7-300操作系统内,大大减少人机对话的编程要求。

如何通过Profibus总线与ABB变频器实现S7—300的通信原理与实现方法文章以湛江港DQK3000/4500-40斗轮堆取料机为例,分析了西门子S7-300系列PLC通过Profibus总线对ABB变频器ACS800-04进行控制,变频器的设置,PLC程序的编写,实现快捷而可靠地进行数据传输交换。

标签:西门子PLC;ABB变频器;Profibus-DP;通讯参数设置引言PROFIBUS是一种具有广泛应用范围的、开放的数字通信系统,在集中自动化系统向分散自动化系统转移方面是一种重大突破。

PROFIBUS一直侧重于系统集成和系统工程等方面,该总线具有适合于快速、时间要求严格的应用和复杂的通信任务的特点,成为唯一能够全面覆盖工厂自动化和过程自动化应用的现场总线,特别适用于工厂自动化和过程自动化领域。

因而从诞生至今,PROFIBUS 在现场总线技术领域一直是国际市场上的领导者。

文章结合湛江港300#泊位斗轮堆取料机控制系统浅析了Profibus总线技术与ABB变频器的通讯原理与实现方法。

1 系统配置Profibus是一种国际化、开放式、不依赖于设备生产商的现场总线标准,Profibus能满足西门子PLC与ABB变频器的通讯要求。

湛江港DQK3000/4500-40斗轮堆取料机控制系统以西门子CPU315-2DP作为主站,另有3个扩展机架、4台ACS800变频器为从站,实现全数字交流调速系统在Profibus-DP网中的通信及控制。

本系统Profibus-DP网络配置图如图1所示。

编程软件为STEP7 V5.4软件,用来对堆取料机PLC系统S7-300进行编程以及对Profibus-DP网络进行组态与通讯配置。

RPBA-01 Profibus-DP Adapter适配器模块是用于ABB变频器的可选现场总线适配器模块之一。

通过RPBA-01,ABB传动装置可以连接到PROFIBUS网络上。

将RPBA-01插入传动单元(RDCU)中标记有SLOT 1的插槽。

技术资料AC500文档编号:AA220001 可升级的控制器灵活的自动化控制系统AC500 CPU与ABB ACS800变频器RPBA-01适配器的PROFIBUS-DP通讯声明(1) 在实际的系统构建时,请先确认系统组成设备、装置,如使用过程中对额定值、性能留有余量,以及万一发生故障时将危险降到最低的安全电路等。

(2) 为了安全使用系统,请获取组成系统的各个设备、装置的指南及安装说明书,在确认好包括“安全注意事项”、“安全要点”等内容后再使用。

(3) 本文件所属的产品/系统只允许由具备相关工作经验要求的合格人员进行操作,确认适合系统的规格、法规及规定。

(4) 未经ABB公司许可,严禁擅自对本资料的一部分或全部内容进行篡改及散发。

(5) 本资料的记录内容为测试指导,在应用过程,请根据现场实际情况适当调整,或者咨询ABB技术支持人员。

(6) 我们已对文档中所述内容与硬件和软件的一致性作过检查。

然而不排除存在偏差的可能性,因此我们不保证文档中所述内容与硬件和软件完全一致。

文档中的数据都按规定经过检测,必要的修正值包含在下一版本中。

(7) 本资料的记录内容若有改版,恕不另行通知。

目录1简介 (2)1.1参考文档 (2)1.2硬件和软件需求 (2)1.3硬件连接 (2)1.4PROFIBUS-DP主站模块CM7572介绍 (3)2硬件组态 (5)2.1添加GSD文件 (5)2.2PLC设备组态 (7)2.3PPO类型 (10)2.4变频器参数设定 (12)3DP通讯应用程序开发 (13)3.1主控制字 (13)3.2主状态字 (15)3.3直接读写映像区控制变频器 (16)3.4驱动打包方案库函数控制变频器 (16)3.4.1添加驱动库 (16)3.4.2使用驱动库函数监控变频器 (17)3.5自定义驱动封装函数 (21)3.5.1控制功能函数封装 (21)3.5.2可视化界面封装 (23)3.5.3将自定义驱动函数封装成库 (26)3.6自定义数据读写PKW (30)1 简介本文档用于指导客户实现AC500系列PLC通过PROFIBUS-DP总线通讯与安装有RPBA-01总线适配器的ACS800变频器的通讯,对变频器进行监控。

ABB 变频器和PLC通讯

1.硬件配置

首先在硬件中增加RPBA-01模块,然后选择类型,如下:

1.在CI854中插入

RPBA-01模块

2.双击RPBA ,选择

PPO TYPE5 插入

以下是对DP 通讯模块RPBA-01的介绍:

DP 地址

DP 接口

实物如图

接口定义

DP 地址设置:

如下说明,此处我们不需要设定地址,默认2个都是0就可以

9针串口定义如下:

此处使用西门子的标准DP头就行

PPO 类型定义如下:

这个比较重要,配置好后就很清楚传动参数和PLC中变量是如何一一对应的

我们此处使用的是类型5,因此按照上述数据格式以控制为

例,第一个字是控制字,第二个字是设定值,第三个开始

PZD3~PZD10根据用户在传动中设置而定;同理,状态字也一样

以下是控制字每一位的定义:

举个例子,传动使能,就必须把BIT0置1,然后需要远程就必须把BIT10置1,那么整个字(16个bit)就是0000010000000001,转成10进制由PLC发送给传动就行

Bit0: 1为传动使能

Bit1: 1为急停使能

Bit2: 0为急停触发

Bit3: 1为允许运行

Bit4~6:默认1

Bit7: 故障复位

Bit8~9:默认0

Bit10: 1为远程

同样的,状态字每一位定义如下:

PLC接收到状态字后需要转成2进制,然后根据定义一一查看

Bit0: 1为准备好

Bit1: 1为使能后状态

Bit2: 1为励磁后状态

Bit3: 1为故障跳脱

接下来看传动中对PZD字的定义:

如下图可知,我们只需要在51参数里把需要读写的数据对应的放入每个PZD中,PKC就可以读写传动参数了,比如PZD3 IN 定义的104(传动电流),那么PLC就会读取

传动传过来的电流值;同理,PZD OUT就指的是PLC发送给传动的数据

最终,我们在硬件配置中双击开头加入的PPO TYPE5,对个通道定义如下:

此处格式就完全按照上文中的PPO 类型5的定义,第一个字为状态字,后面的PZD3开始可由用户自己定义,此处定义了电流,专家,功率等;同样的,控制字也是如此

状态字和控制字都是由2进制合并起来的一个字,因此在程序里需要转换,如下:

实际测试如下:

根据上文定义,转换成2进制

后每1位代表的一个状态

同样的,把指令合并成

一个字再传给PLC

1.在传动软件里

选择本地控制

2.可以看到Remote

信号没了

在举个例子,PZD8读取的板子温度,如下:

状态字552转换成2进制为1000101000,根

据定义代表的就是远程状态,故障跳脱了

把DINT 转成REAL 类型

下图为传动中51参数组的定义:

PZD8 IN定义的3.16参数

3.16参数实际值

最后在举个写参数的例子:

1.PZD3 OUT 定义的25.03

2. 参数25.03是LOAD SHARE

3. 在PLC中强制PZD3OUT为100

4. 可以看到2

5.03参数值对应的改变。