宝钢固体废弃物资源与利用简介

- 格式:ppt

- 大小:35.36 MB

- 文档页数:44

大宗工业固废资源化利用经验案例中国宝武钢铁集团

中国宝武钢铁集团是中国最大的钢铁生产企业之一,也是全球最大的融资租赁公司之一。

该集团通过引入先进的固废资源利用技术,不仅有效减少了固废排放量,还实现了固废资源的有效利用。

其中,该集团利用高炉炉渣制备水泥、钢渣混凝土等建筑材料,将废弃轮胎、废旧金属等废弃物进行回收再利用。

通过这些措施,宝武钢铁集团节约了大量的资源和能源消耗,同时减少了对环境的污染。

美国西门子公司

西门子公司是一家全球领先的工业自动化与数字化解决方案提供商。

该公司重视工业固废资源的利用,通过应用传感器、机器学习等先进技术,实现了废物回收和再利用的智能化管理。

例如,西门子公司在电池回收和再利用方面采用了先进的技术,提高了回收率和利用率,降低了电池废物对环境的影响。

日本丰田汽车公司

丰田汽车公司是全球最大的汽车制造商之一,也是一个致力于可持续发展的企业。

该公司注重固废资源的再利用,通过回收再制造废弃零件和材料,实现了有效资源的再利用。

丰田汽车同时推动废物减量化和可持续材料的使用,通过优化设计和生产流程,减少了废物的产生。

这些企业的成功经验表明,大宗工业固废资源化利用的关键在于技术创新和持续改进。

通过引入先进的技术和管理方法,企业可以实现废物减量化、废物资源化的目标,从而实现可持续的发展。

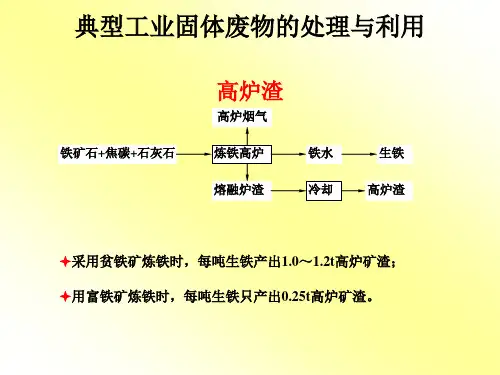

钢铁工业固体废物处理与资源化12.1 概述消耗能源和资源最多的行业是钢铁工业,并且其在冶炼过程中会产生大量的固体废物。

钢铁工业废物的数量随着钢铁产量的迅速增长而增加,因此,钢铁工业废物的处理成为走经济循环道路的重要问题,是实现可持续发展的重要前提。

但是,我国钢铁工业废物的利用率仍然不高,部分企业仍采用简单的方法处理钢铁工业废物,不仅造成钢铁工业废物没有全部利用,浪费资源,而且还会影响生态环境,使企业和社会的可持续发展面临挑战。

12.1.1 钢铁工业固体废物的来源、分类及特点1.来源我国钢铁工业固体废物的年产生量大约为1.7亿吨,包括铁矿开采时产生的剥离废石、高炉炉渣、选矿时产生的尾矿、转炉炉渣、铁合金炉渣、电炉炉渣、电镀金属污泥、含铁尘泥、六价铬渣等。

钢铁工业中不同的生产工艺会产生不同的固体废物。

2.分类钢铁工业固体废物主要有钢渣、高炉渣和赤泥等,目前大部分的废弃物都已经得到了利用,但是还缺乏高附加值和全量的利用技术。

3.特点钢铁工业产生的固体废物的主要特点:①产生量大,全国各个主要城市都会产生钢铁工业固体废物,使得处理的工作量加大;②钢铁工业固体废物含有铁、锰、钒、钼、铬、镍、稀土、钙、铝、硅、镁等金属和非金属元素,是一项可再生利用的二次资源;③除了电炉粉尘和铬渣等有毒废物,其他固体废物,如钢渣、尾矿、含尘铁泥,尽管量比较大,但是基本属于一般工业固体废物,不属于危险废物。

12.1.2 钢铁工业固体废物污染情况与利用现状目前,钢铁工业固体废物的综合利用主要在高炉渣与钢渣等固体废物处理综合回收与利用过程中余热回收利用系统集成优化、高附加值冶金加工利用技术、钢渣微粉技术、冶金尾矿渣高效综合利用、生产新型复合材料技术等方面。

12.2 钢渣的处理与利用12.2.1 钢渣的来源和性质1.钢渣的来源钢渣是炼钢过程中排出的固体废物。

炼钢的基本原理与炼铁是相反的,炼钢的原理是利用空气或者氧气除去炉料里的碳、硅、锰、磷等元素,并在高温下与石灰石发生反应,形成熔渣。

宝钢循环料比例宝钢是中国最大的钢铁企业之一,循环料在宝钢的生产中占据着重要的比例。

循环料是指通过回收、再利用或重新加工的材料,用于替代原始资源的材料。

宝钢在生产过程中大量使用循环料,以降低对自然资源的依赖,实现可持续发展。

宝钢在生产过程中广泛采用废钢作为循环料。

废钢是指废弃的钢铁制品或钢铁生产过程中产生的废料。

废钢经过回收、分类、熔炼等环节,可以再次被用于生产新的钢材。

宝钢通过提高对废钢的回收利用率,减少了对原始矿石的需求,同时降低了能源消耗和环境污染。

宝钢还利用其他循环料来替代部分原始资源。

例如,在高炉炼铁过程中,宝钢使用煤气发电机组产生的余热来加热炉料,提高能源利用效率。

此外,宝钢还利用废弃的炉渣、脱硫石膏等副产品作为水泥生产的原材料,实现了资源的循环利用。

宝钢在循环料的使用上不仅注重环保,也注重经济效益。

循环料的使用可以降低生产成本,提高企业的竞争力。

例如,废钢的价格相对较低,使用废钢作为循环料可以降低原始矿石的采购成本。

同时,循环料的使用也减少了废弃物的处理和处置成本,降低了企业的环境负担。

宝钢在循环料的比例上一直保持着良好的水平,力求实现资源的最大化利用。

通过持续改进和创新,宝钢不断提高循环料的利用率,降低对原始资源的依赖,为可持续发展做出了积极贡献。

宝钢在循环料比例方面取得了显著的成就。

通过广泛使用废钢和其他循环料,宝钢实现了资源的最大化利用,降低了对原始资源的依赖,减少了环境污染,提高了经济效益。

宝钢以其独特的循环经济模式,为钢铁行业树立了良好的榜样,也为其他企业的可持续发展提供了有益借鉴。

希望宝钢在循环料比例方面的努力能够得到更多企业的关注和倡导,共同推动可持续发展的实现。

钢渣综合利用方法和处理工艺的介绍钢铁工业是国民经济的基础产业,在国家经济快速发展的形势下,钢铁工业也呈现出跳跃式发展的态势,钢产量近几年不断提高,钢渣作为炼钢工艺流程的衍生物随着钢产量的提高年产量不断递增。

据最新资料统计,2004年我国钢渣的产生量为3819万t,钢渣利用率仅为10%左右,该数据显示钢渣利用率很低,距离钢铁企业固体废弃物“零”排放的目标尚远。

积极开发和应用先进有效的处理技术和资源化利用新技术,提高其利用率和附加值,是钢铁企业发展循环经济,实现可持续发展的重要课题之一。

钢渣利用途径和制约钢渣利用率的因素钢渣的利用途径大致可分为内循环和外循环,内循环指钢渣在钢铁企业内部利用,作为烧结矿的原料和炼钢的返回料。

钢渣的外循环主要是指用于建筑建材行业。

1 钢渣的内循环利用钢渣返烧结主要是利用钢渣中的残钢、氧化铁、氧化镁、氧化钙、氧化锰等有益成分,而且可以作为烧结矿的增强剂,因为它本身是熟料,且含有一定数量的铁酸钙,对烧结矿的强度有一定的改善作用,另外转炉渣中的钙、镁均以固溶体形式存在,代替溶剂后,可降低溶剂(石灰石、白云石、菱镁石)消耗,使烧结过程碳酸盐分解热减少,降低烧结固体燃料消耗。

钢渣在钢铁企业内部循环历来受到重视和普遍采用,配加转炉渣的烧结矿可改善高炉的流动性,增加铁的还原产量。

但是配矿工艺对返烧结有影响,过度使用会造成磷等有害元素的富集;配加转炉渣的烧结矿品位、碱度有所降低。

研究表明,当高炉炉料使用100%自熔性球团矿时,5%转炉渣作为溶剂加入会引起高炉运行不畅,原因是明显影响球团矿的软熔特性,增大软熔温度间隔,使炉渣粘性有增大趋势。

另外钢渣的成分波动较大,烧结配矿时要求钢渣各种氧化物成分波动≤±2%,粒度要求一般小于3mm,钢渣在成分上很难满足要求,对钢渣破碎和筛分的要求也高。

由于这些不利因素存在,尤其是各大钢铁公司普遍采用富矿冶炼,推行精料入炉方针,同时要求炼钢和炼钢工序的能耗和材料消耗指标不断降低,致使返回烧结利用的钢渣量越来越低。

冶金废固钢渣综合利用研究摘要:我国是世界上最大的钢铁生产国之一,在钢铁生产过程中,产生了大量的固体废物钢渣。

据统计,我国固体废物钢渣的产量巨大,每年达到数千万吨,给环境带来了巨大的压力。

固体废物钢渣中含有多种氧化物,如FeO、Fe2O3、SiO2、CaO等。

这些氧化物在处理过程中可以实现有效利用,符合“双碳”目标,既可以减少钢铁生产过程中的废物排放,又可以实现固体废物资源化利用。

钢渣的主要成分及处理方法被广泛研究。

针对不同成分的钢渣,采用不同的处理方法,如电弧炉炼钢渣可以通过磁选、碳酸氢钠焙烧等方式实现有效利用;高炉炼钢渣可以通过水淬、干燥、磨粉等方式进行处理。

关键词:冶金废固钢渣;综合利用;策略1钢渣的物理和化学性质钢渣是炼钢过程中产生的一种废渣,其全铁含量约为10%~20%。

然而,这些钢渣并不是被直接丢弃的垃圾,它们可以通过一系列的工艺流程来回收其中的金属铁和铁元素化合物,实现循环利用。

钢渣的密度一般在3.1~3.6g/cm3之间,含水率则在3%~8%之间。

此外,钢渣的压碎值为20.4%~30.8%,抗压性能良好。

这些特性使得钢渣在建筑和筑路等领域中得到广泛应用。

钢渣结构致密,耐磨性良好,易磨指数较低,因此在路面铺设和混凝土制造等方面有着广泛的应用前景。

钢渣的主要化学成分包括f-CaO、Mg、Fe、Mn氧化物形成的固溶体等,其碱度高低将钢渣分为三类。

除此之外,钢渣中还含有其他活性物质,如Ca2SiO3、Ca3SiO4等。

这些物质都具备一定的活性,可以用于制作水泥等建筑材料。

总的来说,钢渣的回收利用具有重要的经济和环境意义。

通过回收钢渣中的有价金属,可以减少资源的浪费,同时还可以降低环境污染。

另外,钢渣在建筑和筑路等领域的应用也具备广阔的发展前景。

2钢渣的主要用途钢渣是钢铁生产过程中产生的一种废弃物,但是它并不是没有价值的。

钢渣可以根据其成分用于不同的场所和场地。

在美国,钢渣被广泛应用于炼铁添加剂,完成循环利用,提高质量,降低生产成本。