精密模具制造学

- 格式:pdf

- 大小:1.23 MB

- 文档页数:85

《精密模具制造项目实践》课程标准课程名称:精密模具制造项目实践课程性质:职业能力必修课学分:7参考学时:总学时:168 理论学时:实训学时: 168适用专业:模具设计与制造专业1.前言1.1课程定位《精密模具制造项目实践》属于职业能力必修课,在以工作过程为导向的模具设计与制造专业课程体系中,本课程是一门实践性、技术性很强的专业主干课程。

在学生掌握了《模具表达技术》、《模具设计技术》、《模具制造工艺技术》、《模具CAM技术》等专业理论知识的基础上,为培养学生编制模具制造工艺规程、操作模具制造设备的基本专业技能而开设的,其目的是为后续顶岗实习和毕业设计环节打下基础。

1.2设计思路鉴于该课程是一门实践性、技术性很强的专业主干课程,因此,实践教学的设计思想与实践教学的效果是本门课程教学设计的重点和难点。

为了实现培养学生模具制造能力的教学目标,课程设计总体思路以工学结合为切入点,按照企业模具设计制造的实际生产过程,本课程采用“模块—项目”结构形式,若干个模具制造的工作项目(任务)承载了课程标准所规定的全部内容,相关的专业理论知识和工艺方法可在一系列项目实施过程中得以学习。

本课程分为5个模块,包括了模具类工作岗位群所涉及的主要工作项目以及完成这些项目所需要的工艺路线、操作过程和专业理论知识等内容。

2.课程目标2.1总体目标本课程紧密结合模具制造企业对模具设计与制造专业应用型人才素质的要求,培养面向模具制造企业生产一线应用型人才的模具制造技能。

本课程教学目标是通过课程的学习使学生掌握模具制造应用技能,具备编制模具制造工艺规程以及分析、解决模具制造中一般工艺技术问题的能力。

2.2 具体目标2.2.1 能力目标●冷冲模工作零件工艺规程拟定及加工、模板与凸凹模制作、线切割编程与操作;●注塑模型腔工作零件工艺规程拟订及加工、模仁三维造型及数控加工程序编制与数控加工操作;●电极设计制作、电火花成型加工、复杂模板工艺与制作;●零件加工尺寸及质量检测判定;●模具装配工艺规程制订及研修装配、装配质量检测判定和缺陷修配、模具装配试模缺陷分析及修正;●模具加工CAM软件(UG)的高级应用技术;2.2.2 知识目标●理解机械加工工艺的基础理论;●掌握模具零件的一般机械加工方法和典型模具零件的加工工艺;●理解模具零件的特种加工技术,掌握电加工技术;●掌握模具的装配工艺。

精密模具知识点总结一、精密模具概述精密模具是一种用于生产大批量精密零件的工具。

它通常由硬质材料制成,用于在制造过程中成型零件,例如塑料、金属或玻璃。

精密模具可以用来制造各种类型的产品,包括手机外壳、汽车零件和医疗设备。

二、精密模具的分类根据不同的功能和用途,精密模具可以分为冲压模具、塑料模具、压铸模具和硬质合金模具等。

冲压模具一般用于金属材料的加工成型,塑料模具用于塑料制品的生产,压铸模具用于铝、锌、铜等金属的压铸成型,而硬质合金模具则用于加工高硬度材料的成型。

三、精密模具的制造工艺1.模具设计:精密模具的设计是整个制造过程的关键。

设计师必须考虑产品的形状、大小和材料,以及模具的成型方式和细节。

现代模具设计通常使用CAD/CAM软件进行设计和建模,以确保模具的精度和一致性。

2.模具制造:模具的制造通常包括数控机床加工、电火花加工、线切割加工和抛光等工艺。

这些工艺的使用可以确保模具的精度和表面质量。

3.模具试模:在模具制造完成后,通常需要进行试模,以确保模具的性能和质量。

这个过程通常涉及调整模具的参数和逐步加工、测试,直到达到满意的效果。

4.模具使用和维护:精密模具的使用和维护对最终产品的质量和生产效率至关重要。

操作员必须遵守正确的使用方法,并对模具进行定期维护和保养,以确保其长期稳定运行。

四、精密模具的关键技术1.表面处理技术:精密模具的表面质量直接影响到最终产品的形状和表面质量。

常见的表面处理技术包括抛光、光亮处理、喷砂和镀TiN等。

2.分型技术:分型是模具制造过程中的重要一环,它直接影响到产品的成型质量和操作的效率。

常见的分型技术包括冷却分型、热流道分型和不等厚分型等。

3.注塑技术:对于塑料模具而言,注塑技术是其关键技术之一。

注塑技术的精良与否将直接影响到塑料制品的成型精度和表面质量。

4.冷却技术:在模具制造中,冷却是很重要的一个环节。

合理的冷却设计能够提高生产效率,减少成型一致性,延长模具使用寿命。

第1篇作为一名机械设计专业的学生,我有幸在大学期间学习了精密模具课程。

这门课程让我对模具设计有了更加深入的了解,也让我在实践中锻炼了自己的动手能力和创新能力。

以下是我对精密模具课程的一些心得体会。

一、理论知识的系统学习精密模具课程是一门理论与实践相结合的课程,首先,我们要掌握模具设计的基本原理和理论知识。

通过学习,我了解到模具设计的基本流程,包括模具结构设计、模具零件设计、模具加工与装配等。

此外,我还学习了模具材料、模具热处理、模具加工工艺等方面的知识。

这些理论知识为我后续的实践操作奠定了基础。

二、实践操作的锻炼精密模具课程注重实践操作,通过实验和课程设计,我锻炼了自己的动手能力。

在实验课上,我们学习了模具的加工工艺、模具的装配与调试等。

通过亲自动手操作,我对模具设计有了更加直观的认识。

在课程设计中,我们以实际产品为对象,进行模具设计。

这个过程让我学会了如何将理论知识应用到实际工作中,提高了我的设计能力。

三、创新能力的培养在精密模具课程中,我们不仅要掌握传统的模具设计方法,还要关注模具设计的新技术、新材料、新工艺。

通过学习,我了解到模具设计在发展过程中,不断创新,以满足市场需求。

在课程设计中,我尝试运用一些新技术,如CAD/CAM软件、3D打印技术等,提高了模具设计的效率和精度。

这使我认识到,创新是推动模具设计发展的关键。

四、团队协作的重要性精密模具课程设计往往需要团队合作完成。

在课程设计中,我们分工合作,共同完成模具设计任务。

在这个过程中,我深刻体会到团队协作的重要性。

良好的团队协作可以充分发挥每个人的优势,提高工作效率。

同时,团队协作还可以培养我们的沟通能力和团队精神。

五、职业素养的提升精密模具课程不仅让我们掌握了专业知识,还培养了我们的职业素养。

在课程设计中,我们要严格遵守职业道德,尊重知识产权,提高自己的综合素质。

此外,课程还要求我们具备一定的英语水平,以便更好地了解国际模具设计的发展动态。

模具零件的精密加工培训课件1. 简介本课件旨在介绍模具零件的精密加工过程,包括材料选择、加工工艺、加工设备和常见问题解决等方面的内容。

通过本课程的学习,您将能够掌握模具零件精密加工的基本知识和技能,提高加工质量和效率。

2. 模具零件的常见材料2.1 金属材料•铝合金•铜合金•不锈钢•钢铁•钛合金2.2 非金属材料•塑料•聚氨酯•聚碳酸酯•聚酰亚胺•玻璃纤维增强塑料3. 模具零件的加工工艺3.1 设计与制造•模具设计原理•模具结构和成型方式•模具加工流程•数控加工技术3.2 精密加工•传统加工方法•数控机床加工方法•切削加工工艺•精密磨削工艺4. 模具零件的加工设备4.1 切削工具•钻头•铣刀•刨刀•刀具材料4.2 数控机床•数控车床•数控铣床•数控磨床•数控线切割机4.3 精密测量设备•游标卡尺•数显卡尺•数显深度尺•微量千分尺5. 模具零件加工常见问题及解决方法5.1 加工误差•加工尺寸超差•加工表面粗糙度不达标•加工轴线偏移5.2 工艺选择问题•材料选择•切削参数选择•表面处理方法选择5.3 加工设备问题•机床精度不达标•刀具磨损6. 结语通过本课程的学习,您已经掌握了模具零件精密加工的基础知识和技能。

希望您能够在实际工作中运用所学知识,提高模具零件加工的质量和效率。

如有任何疑问,请随时与我们联系。

谢谢!以上是模具零件的精密加工培训课件的大致内容。

详细的内容可以根据实际需求进行补充和修改。

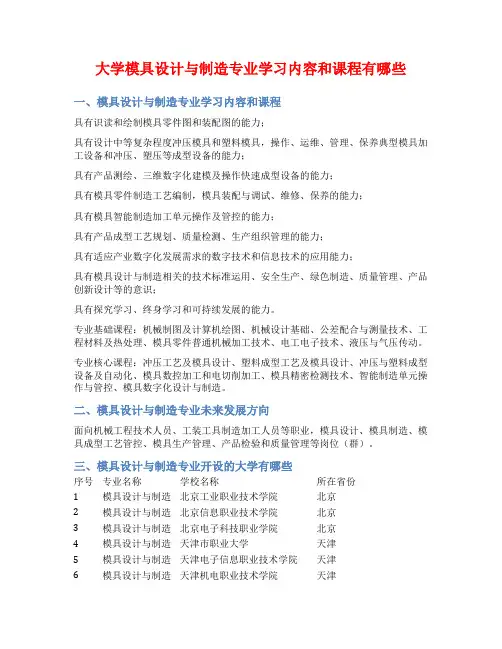

大学模具设计与制造专业学习内容和课程有哪些一、模具设计与制造专业学习内容和课程具有识读和绘制模具零件图和装配图的能力;具有设计中等复杂程度冲压模具和塑料模具,操作、运维、管理、保养典型模具加工设备和冲压、塑压等成型设备的能力;具有产品测绘、三维数字化建模及操作快速成型设备的能力;具有模具零件制造工艺编制,模具装配与调试、维修、保养的能力;具有模具智能制造加工单元操作及管控的能力;具有产品成型工艺规划、质量检测、生产组织管理的能力;具有适应产业数字化发展需求的数字技术和信息技术的应用能力;具有模具设计与制造相关的技术标准运用、安全生产、绿色制造、质量管理、产品创新设计等的意识;具有探究学习、终身学习和可持续发展的能力。

专业基础课程:机械制图及计算机绘图、机械设计基础、公差配合与测量技术、工程材料及热处理、模具零件普通机械加工技术、电工电子技术、液压与气压传动。

专业核心课程:冲压工艺及模具设计、塑料成型工艺及模具设计、冲压与塑料成型设备及自动化、模具数控加工和电切削加工、模具精密检测技术、智能制造单元操作与管控、模具数字化设计与制造。

二、模具设计与制造专业未来发展方向面向机械工程技术人员、工装工具制造加工人员等职业,模具设计、模具制造、模具成型工艺管控、模具生产管理、产品检验和质量管理等岗位(群)。

三、模具设计与制造专业开设的大学有哪些序号专业名称学校名称所在省份1 模具设计与制造北京工业职业技术学院北京2 模具设计与制造北京信息职业技术学院北京3 模具设计与制造北京电子科技职业学院北京4 模具设计与制造天津市职业大学天津5 模具设计与制造天津电子信息职业技术学院天津6 模具设计与制造天津机电职业技术学院天津7 模具设计与制造天津轻工职业技术学院天津8 模具设计与制造秦皇岛职业技术学院河北9 模具设计与制造河北机电职业技术学院河北10 模具设计与制造廊坊燕京职业技术学院河北11 模具设计与制造承德应用技术职业学院河北12 模具设计与制造晋城职业技术学院山西13 模具设计与制造山西机电职业技术学院山西14 模具设计与制造晋中职业技术学院山西15 模具设计与制造包头职业技术学院内蒙古16 模具设计与制造辽宁省交通高等专科学校辽宁17 模具设计与制造沈阳职业技术学院辽宁18 模具设计与制造辽宁轨道交通职业学院辽宁19 模具设计与制造辽宁机电职业技术学院辽宁20 模具设计与制造渤海船舶职业学院辽宁21 模具设计与制造辽宁装备制造职业技术学院辽宁22 模具设计与制造大连装备制造职业技术学院辽宁23 模具设计与制造辽宁轻工职业学院辽宁24 模具设计与制造长春汽车工业高等专科学校吉林25 模具设计与制造吉林电子信息职业技术学院吉林26 模具设计与制造吉林工业职业技术学院吉林27 模具设计与制造吉林科技职业技术学院吉林28 模具设计与制造黑龙江职业学院黑龙江29 模具设计与制造黑龙江农业工程职业学院黑龙江30 模具设计与制造明达职业技术学院江苏31 模具设计与制造无锡职业技术学院江苏32 模具设计与制造镇江市高等专科学校江苏33 模具设计与制造南通职业大学江苏34 模具设计与制造沙洲职业工学院江苏35 模具设计与制造扬州市职业大学江苏36 模具设计与制造常州信息职业技术学院江苏37 模具设计与制造江苏联合职业技术学院江苏38 模具设计与制造无锡科技职业学院江苏39 模具设计与制造苏州工业职业技术学院江苏40 模具设计与制造南京交通职业技术学院江苏41 模具设计与制造江苏电子信息职业学院江苏42 模具设计与制造常州纺织服装职业技术学院江苏43 模具设计与制造苏州工业园区职业技术学院江苏44 模具设计与制造炎黄职业技术学院江苏45 模具设计与制造常州工业职业技术学院江苏46 模具设计与制造江苏信息职业技术学院江苏47 模具设计与制造常州机电职业技术学院江苏48 模具设计与制造江阴职业技术学院江苏49 模具设计与制造苏州健雄职业技术学院江苏50 模具设计与制造昆山登云科技职业学院江苏51 模具设计与制造江苏城市职业学院江苏52 模具设计与制造宁波职业技术学院浙江53 模具设计与制造温州职业技术学院浙江54 模具设计与制造浙江工商职业技术学院浙江55 模具设计与制造台州职业技术学院浙江56 模具设计与制造浙江工贸职业技术学院浙江57 模具设计与制造浙江机电职业技术学院浙江58 模具设计与制造浙江工业职业技术学院浙江59 模具设计与制造丽水职业技术学院浙江60 模具设计与制造杭州科技职业技术学院浙江61 模具设计与制造嘉兴南洋职业技术学院浙江62 模具设计与制造台州科技职业学院浙江63 模具设计与制造安徽职业技术学院安徽64 模具设计与制造芜湖职业技术学院安徽65 模具设计与制造安徽水利水电职业技术学院安徽66 模具设计与制造铜陵职业技术学院安徽67 模具设计与制造合肥通用职业技术学院安徽68 模具设计与制造合肥职业技术学院安徽69 模具设计与制造滁州职业技术学院安徽70 模具设计与制造安徽机电职业技术学院安徽71 模具设计与制造安徽国防科技职业学院安徽72 模具设计与制造安徽工业职业技术学院安徽73 模具设计与制造马鞍山职业技术学院安徽74 模具设计与制造安徽现代信息工程职业学院安徽75 模具设计与制造漳州职业技术学院福建76 模具设计与制造福州职业技术学院福建77 模具设计与制造福建信息职业技术学院福建78 模具设计与制造厦门海洋职业技术学院福建79 模具设计与制造三明医学科技职业学院福建80 模具设计与制造宁德职业技术学院福建81 模具设计与制造江西工业职业技术学院江西82 模具设计与制造九江职业大学江西83 模具设计与制造九江职业技术学院江西84 模具设计与制造江西交通职业技术学院江西85 模具设计与制造江西应用技术职业学院江西86 模具设计与制造江西工业工程职业技术学院江西87 模具设计与制造江西机电职业技术学院江西88 模具设计与制造江西科技职业学院江西89 模具设计与制造宜春职业技术学院江西90 模具设计与制造江西生物科技职业学院江西91 模具设计与制造抚州职业技术学院江西92 模具设计与制造江西制造职业技术学院江西93 模具设计与制造江西农业工程职业学院江西94 模具设计与制造赣西科技职业学院江西95 模具设计与制造江西冶金职业技术学院江西96 模具设计与制造青岛职业技术学院山东97 模具设计与制造山东劳动职业技术学院山东98 模具设计与制造莱芜职业技术学院山东99 模具设计与制造烟台职业学院山东100 模具设计与制造山东科技职业学院山东101 模具设计与制造淄博职业学院山东102 模具设计与制造山东工业职业学院山东103 模具设计与制造青岛求实职业技术学院山东104 模具设计与制造烟台工程职业技术学院山东105 模具设计与制造潍坊工商职业学院山东106 模具设计与制造山东铝业职业学院山东107 模具设计与制造泰山职业技术学院山东108 模具设计与制造烟台汽车工程职业学院山东109 模具设计与制造青岛工程职业学院山东110 模具设计与制造河南职业技术学院河南111 模具设计与制造开封大学河南112 模具设计与制造黄河水利职业技术学院河南113 模具设计与制造河南水利与环境职业学院河南114 模具设计与制造平顶山工业职业技术学院河南115 模具设计与制造济源职业技术学院河南116 模具设计与制造河南工业职业技术学院河南117 模具设计与制造郑州电子信息职业技术学院河南118 模具设计与制造永城职业学院河南119 模具设计与制造郑州职业技术学院河南120 模具设计与制造郑州电力职业技术学院河南121 模具设计与制造新乡职业技术学院河南122 模具设计与制造郑州理工职业学院河南123 模具设计与制造河南机电职业学院河南124 模具设计与制造许昌电气职业学院河南125 模具设计与制造洛阳职业技术学院河南126 模具设计与制造河南轻工职业学院河南127 模具设计与制造武汉职业技术学院湖北128 模具设计与制造黄冈职业技术学院湖北129 模具设计与制造长江职业学院湖北130 模具设计与制造湖北工业职业技术学院湖北131 模具设计与制造鄂州职业大学湖北132 模具设计与制造武汉城市职业学院湖北133 模具设计与制造湖北职业技术学院湖北134 模具设计与制造荆州职业技术学院湖北135 模具设计与制造武汉工程职业技术学院湖北136 模具设计与制造随州职业技术学院湖北137 模具设计与制造湖北水利水电职业技术学院湖北138 模具设计与制造湖北开放职业学院湖北140 模具设计与制造湖北工程职业学院湖北141 模具设计与制造天门职业学院湖北142 模具设计与制造襄阳汽车职业技术学院湖北143 模具设计与制造湖南工业职业技术学院湖南144 模具设计与制造湖南信息职业技术学院湖南145 模具设计与制造湖南科技职业学院湖南146 模具设计与制造湖南生物机电职业技术学院湖南147 模具设计与制造郴州职业技术学院湖南148 模具设计与制造张家界航空工业职业技术学院湖南149 模具设计与制造湖南机电职业技术学院湖南150 模具设计与制造潇湘职业学院湖南151 模具设计与制造湘西民族职业技术学院湖南152 模具设计与制造湖南财经工业职业技术学院湖南153 模具设计与制造益阳职业技术学院湖南154 模具设计与制造湖南九嶷职业技术学院湖南155 模具设计与制造湖南国防工业职业技术学院湖南156 模具设计与制造湖南工商职业学院湖南157 模具设计与制造顺德职业技术学院广东158 模具设计与制造广东轻工职业技术学院广东159 模具设计与制造私立华联学院广东160 模具设计与制造广州番禺职业技术学院广东161 模具设计与制造广东松山职业技术学院广东162 模具设计与制造佛山职业技术学院广东163 模具设计与制造广东机电职业技术学院广东164 模具设计与制造广东岭南职业技术学院广东165 模具设计与制造罗定职业技术学院广东166 模具设计与制造阳江职业技术学院广东167 模具设计与制造河源职业技术学院广东168 模具设计与制造揭阳职业技术学院广东169 模具设计与制造广东工贸职业技术学院广东170 模具设计与制造广州工程技术职业学院广东171 模具设计与制造中山火炬职业技术学院广东173 模具设计与制造茂名职业技术学院广东174 模具设计与制造广州南洋理工职业学院广东175 模具设计与制造广州华立科技职业学院广东176 模具设计与制造广东工程职业技术学院广东177 模具设计与制造中山职业技术学院广东178 模具设计与制造广州城建职业学院广东179 模具设计与制造广东南方职业学院广东180 模具设计与制造广东环境保护工程职业学院广东181 模具设计与制造广西机电职业技术学院广西182 模具设计与制造南宁职业技术学院广西183 模具设计与制造广西水利电力职业技术学院广西184 模具设计与制造广西职业技术学院广西185 模具设计与制造柳州职业技术学院广西186 模具设计与制造广西工业职业技术学院广西187 模具设计与制造广西现代职业技术学院广西188 模具设计与制造柳州城市职业学院广西189 模具设计与制造广西工程职业学院广西190 模具设计与制造广西理工职业技术学院广西191 模具设计与制造重庆工业职业技术学院重庆192 模具设计与制造重庆三峡职业学院重庆193 模具设计与制造重庆科创职业学院重庆194 模具设计与制造成都航空职业技术学院四川195 模具设计与制造四川化工职业技术学院四川196 模具设计与制造四川航天职业技术学院四川197 模具设计与制造四川机电职业技术学院四川198 模具设计与制造四川工程职业技术学院四川199 模具设计与制造四川建筑职业技术学院四川200 模具设计与制造宜宾职业技术学院四川201 模具设计与制造四川职业技术学院四川202 模具设计与制造四川信息职业技术学院四川203 模具设计与制造贵州航天职业技术学院贵州204 模具设计与制造云南机电职业技术学院云南205 模具设计与制造陕西工业职业技术学院陕西206 模具设计与制造陕西国防工业职业技术学院陕西207 模具设计与制造西安航空职业技术学院陕西208 模具设计与制造陕西航空职业技术学院陕西209 模具设计与制造酒泉职业技术学院甘肃210 模具设计与制造武威职业学院甘肃211 模具设计与制造甘肃钢铁职业技术学院甘肃212 模具设计与制造甘肃机电职业技术学院甘肃213 模具设计与制造兰州航空职业技术学院甘肃214 模具设计与制造贵州航空职业技术学院贵州。

什么是精密模具制造?精密模具制造是指通过各种加工方法和技术,以金属材料为主要工具,制作出形状精确、尺寸准确的模具。

模具是工业生产中不可或缺的工具,它能够实现产品的批量生产,提高生产效率和质量。

精密模具制造是现代工业中的一个重要环节,为许多制造业提供了关键性的支持。

那么,精密模具制造包括哪些内容呢?下面将从材料选择、设计制造、加工工艺和质量控制等方面进行介绍。

1. 材料选择:材料的选择在精密模具制造中起着至关重要的作用。

一般来说,常用的材料有工具钢、硬质合金、高速钢等。

工具钢是最常见的模具材料,具有高硬度、良好的磨削性能和耐磨性。

硬质合金由钨钴合金和碳化物组成,具有较高的硬度和耐磨性。

而高速钢则以钨、钼、钴等合金元素的加入,提高了其硬度和耐腐蚀性。

在选择材料时,需要根据具体的模具用途和工作环境作出合理的选择。

2. 设计制造:设计制造是精密模具制造的核心环节。

在模具设计中,需要充分考虑产品的结构、尺寸和加工工艺等因素。

设计师需要根据产品的特点和客户的需求,制定出合理的设计方案。

模具的制造过程中,需要采用先进的制造技术,如数控机床、线切割等,以确保模具质量的稳定性和精确性。

3. 加工工艺:加工工艺是模具制造中不可忽视的环节。

对于精密模具制造来说,加工过程中的每一步都需要严格控制,以确保模具的精度和质量。

不同形状和尺寸的模具需要采用不同的加工方法,如铣削、磨削、钳工等。

在加工过程中,还需要进行热处理、表面处理等工艺,以提高模具的耐磨性和使用寿命。

4. 质量控制:质量控制是精密模具制造中至关重要的环节。

通过严格的质量控制,可以确保模具的使用寿命和精度。

在制造过程中,需要进行各种检测和测试,如尺寸检测、硬度检测等。

同时,还需要进行模具的调试和优化,以确保其正常运行。

在出厂前,必须对模具进行综合性能的测试和认证,以满足客户的使用需求。

精密模具制造不仅是制造业的重要环节,也是现代工业化进程的关键支撑。

精密模具的质量和精度直接影响着生产的效率和产品的质量。

精密模具设计与制造技术研究进展精密模具在工业生产中起着重要的作用,广泛应用于汽车、电子、通信等行业。

随着精密模具的需求不断增加,研究进展也在不断提升。

本文将对精密模具设计与制造技术的研究进展进行概述。

一、设计技术的研究进展1. CAD技术的应用:计算机辅助设计(CAD)技术的应用使得模具设计更加快捷、精确。

通过CAD软件,设计人员可以进行虚拟实验,优化设计方案。

同时,CAD技术还可以提供模具装配图、工艺规程等信息,提高设计效率。

2. CAE技术的应用:计算机辅助工程(CAE)技术的应用使得模具设计的各个环节更加可靠。

通过CAE软件,设计人员可以进行模拟分析,预测模具在使用过程中的变形、疲劳等情况。

这样可以事先解决潜在问题,降低设计风险。

3. 逆向工程技术的应用:逆向工程技术可以通过扫描已有的模具零件或产品,快速生成三维模型,为模具的修改和设计提供便利。

逆向工程技术的应用使得模具重构和改进更加高效,减少了重复设计的工作量。

二、制造技术的研究进展1. 数控加工技术的应用:数控机床的普及和发展使得模具加工更加精确、高效。

数控加工技术可以实现复杂形状的加工,提高模具的加工精度和表面质量。

2. 光纤激光加工技术的应用:光纤激光加工技术可以实现对非金属材料的高精度、高速切割。

与传统的机械切割相比,光纤激光加工技术具有不接触、不磨损、切割速度快等优势,适用于精细零件的加工。

3. EDM技术的研究进展:电火花加工(EDM)技术在精密模具制造中有着广泛应用。

近年来,EDM技术发展迅猛,出现了快速穿孔技术、高速、高效的线切割技术等,提高了模具的加工效率和质量。

4. 材料技术的研究进展:模具的材料选择对模具的质量和使用寿命有着直接的影响。

近年来,新型的高强度、高耐磨材料不断涌现,如粉末冶金材料、超硬合金等。

同时,表面处理技术的发展也提高了模具的抗腐蚀性能和表面硬度。

三、研究进展的意义与挑战精密模具设计与制造技术的不断进步,可以提高模具的加工精度和工作寿命,降低生产成本,提高产品质量。

模具制造知识点总结一、模具制造的基本概念模具是一种专门用于生产制造产品的工具,其作用是使得产品在生产过程中能够保持形状和尺寸的稳定性,最终成品能够达到设计要求。

模具制造是指按照设计要求制造出模具的过程,包括模具设计、材料选择、加工制造和调试等工作。

模具的种类繁多,按照用途和材料可以分为塑料模具、金属模具、橡胶模具等。

模具的制造工艺也较为复杂,需要掌握一定的专业知识和技能。

二、模具制造的关键技术1. 模具设计模具设计是模具制造的第一步,它直接影响模具的质量和生产效率。

模具设计的主要内容包括产品结构设计、模具结构设计和工艺设计。

在产品结构设计中,需要根据产品的形状和功能要求确定合理的结构方案;在模具结构设计中,需要对模具的结构进行合理布局,包括上模、下模、挤压装置、导向装置等部件的设计;在工艺设计中,需要考虑模具的加工工艺,确定合理的加工顺序和切削参数。

模具设计需要掌握CAD、UG等设计软件的使用,能够进行三维建模和工程图纸的绘制。

2. 模具材料模具的材料选择直接影响模具的使用寿命和生产效率。

一般情况下,模具的材料需要具有优良的切削加工性能、耐磨性、硬度和热稳定性等特性。

常用的模具材料包括工具钢、合金钢、硬质合金等。

不同的模具材料适用于不同的生产工艺和产品要求,模具制造需要根据具体情况选择合适的材料。

3. 模具加工模具加工是模具制造的关键环节,它包括模具零部件的加工和组装调试两个阶段。

模具零部件的加工需要进行车削、铣削、磨削、电火花加工等工艺,要求加工精度高、表面光洁度好。

模具的组装调试是将零部件按照设计要求进行组装,进行合模试验,并进行必要的调整和修理。

模具加工需要掌握数控加工技术和模具组装调试技术,能够独立完成模具加工任务。

4. 模具表面处理模具的表面处理是为了提高模具的耐磨性和耐蚀性,延长模具的使用寿命。

常用的模具表面处理方法包括淬火、渗碳、喷砂、镀硬铬等。

不同的表面处理方法适用于不同的模具材料和加工工艺,需要根据具体情况选择合适的表面处理方法。

精密冲压模具的设计与制造研究随着科技的不断进步,各个行业的发展都离不开精密冲压模具的应用。

精密冲压模具是一种用于制造需精确尺寸、图案的金属工件的模具,因其能够快速高效地生产高质量的工件,被广泛应用于汽车、电子、通讯等各个行业。

在此背景下,本文将对精密冲压模具的设计与制造进行探讨和研究。

一、精密冲压模具的基本原理精密冲压模具是一种通过冲压工艺对金属板材进行成形的模具。

其冲压过程包括传递、切割、组合、拉伸和成形等多个工序。

具体而言,通过传递工序将板材送入模具中,然后通过切割工序切断板材多余部分,再通过组合工序将板材零件组合在一起。

最后通过拉伸和成形工序将板材成形为所需的形状。

在此过程中,精密冲压模具起着至关重要的作用。

二、精密冲压模具的设计1. 设计原则精密冲压模具的设计需要遵循一些基本原则。

首先,必须确保设计的模具具有足够的强度和刚性,以保证高速机床设备运行时不会发生抖动和扭曲。

其次,模具的设计必须考虑到制造工艺、物料保证、技术支持和成本效益等多方面因素。

最后,精密冲压模具的设计必须符合需要和工件的性质,以确保模具的精度和耐用度。

2. 设计流程精密冲压模具的设计流程包括以下几个步骤:(1)确定要冲压的工件,根据工件的性质和尺寸确定模具的设计要求。

(2)制定模具零件图样,包括零件尺寸、形状、材料、加工工艺和精度等参数。

(3)通过CAD软件进行三维模型设计,对模具的各个零件进行设计和组装,以便在后续制作中快速和准确地进行组装。

(4)对设计的模具进行数字仿真,以确保模具在使用过程中的可行性和优化工艺。

(5)制作样品和原型,对模具进行性能测试和调整,以确保其符合产品要求。

3. 设计要求精密冲压模具的设计要求十分苛刻。

首先,必须保证其密封性和精度,以确保产品的质量。

同时,为了提高模具的使用寿命和稳定性,必须选择高质量的工具钢和加入适量的铬、钼、钒等合金元素。

最后,还需要注意模具尺寸的精度和加工工艺的稳定性,以保证模具能够在生产中高效、稳定地运行。

精密模具的设计与制造一、引言精密模具在现代制造业中扮演着重要的角色,它是生产高精度零件和产品的关键工具。

本文将深入探讨精密模具的设计与制造过程,包括设计原则、材料选择、制造工艺以及质量控制等方面。

二、设计原则精密模具的设计需要遵循一些重要的原则,以确保最终产品的精度和质量。

1. 结构合理性模具的结构应合理设计,以满足产品的要求。

具体包括模具的形状、尺寸、孔位等方面的设计。

合理的结构可以提高模具的稳定性和生产效率,减少制造成本。

2. 材料选择精密模具的材料选择直接关系到成品质量和模具寿命。

常用的材料包括工具钢、硬质合金等。

根据具体的需求,选择合适的材料,以满足模具的强度、耐磨性和耐腐蚀性等要求。

3. 加工精度精密模具的加工精度要求高,一般需要采用精密加工设备和工艺。

尤其是模具的芯模和型腔等关键部件,需要保证其加工精度,以确保最终产品的精度和质量。

4. 寿命设计精密模具的寿命设计是指通过合理的结构设计和材料选择,延长模具的使用寿命。

具体包括表面处理、热处理等工艺的应用,以提高模具的抗疲劳性和耐磨性。

三、制造工艺精密模具的制造工艺包括模具设计、模具加工和组装等环节。

1. 模具设计模具设计是精密模具制造的第一步,它决定了最终产品的质量和精度。

设计师需要根据产品的要求和加工工艺,进行模具的结构设计和零部件设计。

此外,设计过程中还需要考虑模具的结构优化和投入产出比等因素。

2. 模具加工模具加工是指根据设计图纸,通过车、铣、刨、磨、钳等工艺,将模具的零部件加工成最终形状和尺寸。

加工过程中需要严格控制加工精度,以确保模具的质量和精度。

3. 模具组装模具组装是将加工好的模具零部件进行组装,形成完整的模具结构。

组装过程中需要保证零部件的配合精度和装配顺序,以确保模具的稳定性和工作性能。

四、质量控制精密模具的质量控制是确保模具性能和产品精度的重要环节。

1. 检测设备精密模具的质量检测需要借助一些高精度的检测设备,如三坐标测量仪、显微镜等。

机械制造中的精密模具设计与加工在机械制造领域,精密模具设计与加工技术是至关重要的。

精密模具的设计和加工质量直接影响着产品的精度和质量。

本文将探讨精密模具设计与加工的关键要点。

一、精密模具设计1. 模具设计原则在开始设计之前,需要明确模具的使用目的和产品要求。

模具设计应遵循以下原则:(1) 合理性原则:模具结构应合理,确保加工精度和效率。

(2) 经济性原则:设计要考虑材料的利用率和成本控制。

(3) 实用性原则:模具应易于使用、操作和维护。

2. 模具设计流程模具设计通常包括以下流程:(1) 产品分析:分析产品的形状、尺寸、加工要求等。

(2) 模具类型选择:根据产品要求选择合适的模具类型。

(3) 模具结构设计:确定模具的结构和零部件。

(4) 零件设计:设计模具的各个零部件,包括芯子、型腔和冷却系统等。

(5) 模具总装设计:组装各个零部件,形成完整的模具。

二、精密模具加工1. 加工工艺选择精密模具加工需要选择适合的加工工艺,以确保加工精度和表面质量。

(1) 数控加工:数控铣床、数控车床等设备可实现高精度的加工。

(2) 线切割加工:通过电火花放电原理进行结构细小且复杂的工件加工。

(3) 精密磨削:采用磨床等设备对工件进行精密的表面处理。

2. 加工质量控制精密模具加工需要严格控制加工质量,确保模具的尺寸和形状精度。

(1) 加工设备的调试:调试设备,确保设备的精度和稳定性。

(2) 加工工艺的优化:优化加工工艺参数,提高加工效率和质量。

(3) 检测与测试:采用精密测量仪器对加工后的模具进行检测,以验证精密度。

三、精密模具在机械制造中的应用精密模具在机械制造中有广泛的应用,包括以下几个方面:1. 塑料注塑模具:用于生产各种塑料制品,如手机外壳、电器配件等。

2. 压铸模具:用于生产各种金属零件,如汽车零部件、机械配件等。

3. 冲压模具:用于冲压加工各种金属板材,如汽车车身、家电外壳等。

4. 精密装配模具:用于精密配件的组装,如光学仪器、精密仪表等。

第1篇一、课程概述精密模具课程是一门理论与实践相结合的专业课程,旨在培养学生具备精密模具设计、制造、检验及维护等方面的基本技能。

通过本课程的学习,使学生能够掌握精密模具的基本原理、设计方法、制造工艺及质量控制等方面的知识。

二、学习内容1. 精密模具的基本原理:本课程首先介绍了精密模具的基本概念、分类及特点,使学生了解精密模具在工业生产中的重要性。

2. 精密模具设计:课程详细讲解了精密模具的结构设计、零件设计、模具装配设计等,使学生掌握精密模具设计的基本方法和技巧。

3. 精密模具制造工艺:课程介绍了精密模具的加工方法、加工设备、加工精度等方面的知识,使学生了解精密模具制造的基本流程。

4. 精密模具检验与维护:课程讲解了精密模具的检验方法、检验标准、维护保养等方面的知识,使学生掌握精密模具的质量控制与维护技能。

三、学习心得1. 理论与实践相结合:精密模具课程注重理论与实践相结合,通过课堂讲解、实验操作、案例分析等多种教学手段,使学生能够更好地理解和掌握课程内容。

2. 重视创新思维:课程鼓励学生发挥创新思维,结合实际生产需求,提出改进精密模具设计、制造、检验及维护等方面的建议。

3. 提高团队协作能力:课程设计了一些团队协作项目,如模具设计竞赛等,使学生能够在实践中提高团队协作能力。

4. 培养实践操作技能:通过实验操作,使学生掌握精密模具的基本操作技能,为今后从事相关工作奠定基础。

四、总结通过本课程的学习,我对精密模具有了更深入的了解,掌握了精密模具设计、制造、检验及维护等方面的基本技能。

在今后的工作中,我将继续努力,不断提高自己的专业素养,为我国精密模具行业的发展贡献自己的力量。

以下是我在课程学习中的几点体会:1. 理论知识是基础:只有掌握扎实的理论基础,才能在精密模具领域有所作为。

2. 实践操作是关键:通过实验操作,提高自己的实践能力,为今后从事相关工作做好准备。

3. 持续学习是动力:精密模具行业不断发展,我们要不断学习新知识、新技术,跟上时代步伐。

第一章 概论 (Introduction)1-1 何谓精密制造 (Precision Manufacturing)(1) 加工精度(Working accuracy)可区分为相对精度(Relative Accuracy)与绝对精度(Absolute Accuracy)(2) 绝对机度系指公差值(Tolerance)如200±0.1mm中之公差值±0.1mm即为绝对精度相对精度则为容许公差值与工件尺寸之比值如0.1/200=0.0005(3) 通常加工精度包含(a) 尺寸精度(Dimension Accuracy),如直径、长度、厚度等。

(b) 形状精度(Shape Accuracy)如真直度(Roundness),圆筒度(Cylindricity)等。

(c) 表面精度(Surface Accuracy),如表面粗度(Surface Finish)等(4) 一般,所谓的加工精度是指尺寸与表面粗度(Surface Finish)通常零件精度的要求比本身尺寸的万分之一(即相对精度)还高时,便可算是精密制造。

然而在微机电系统(MEMS)中之微细加工(Micro Machining),则以绝对精度来作为精密制造之判定标准。

一般cnc工具机的尺寸精度等级是10μm,磁盘驱动器是1μm,光驱是0.1μm,半导体制造设备是0.01μm,而表面精度则为尺寸精度之十分之一,若能达成8述标准,那么就可称为精密制造。

然而究竟到何种程度的加工程度,才能称得上精密加工(Precision Machining),至是超精密加工(Ultra Machining),奈米(毫微米)加工(Nano machining )呢?事实上是依各时代之技术水准而异,如图(一)及图(二)所示。

图(一)所示,当工件尺寸在10公分以下时,以相对公差(Relative tolerance)即公差与工件尺寸之比值来表示是否可称为精密加工。

而当工件尺寸在10微米以下时(如微细加工Micro machining)则以绝对公差(Absolute tolerance)即公差本身之数值来表示是否可称为精密加工或超精密加工。

如图(二)所示,依据田口曲线(Taniguchi Curve)可知,加工精度随着年代变化很多。

如超精密钻石轮磨加工在2000年时可达1奈米之精度,依据摩自定律(Moore’s Law)可知,芯片(Chip)上之晶体管密度(Transistor density)随年代之变化。

图(一) Application field for precision-machining in terms of absolute sizes andabsolute and relative tolerances.图(二) Definition for normal ,precision ,and ultra precision machining. Left side ordinate : increase of manufacturing accuracy over timeing to Taniguchi. Right side ordinate : increase in transistor density over time according to Moore’s law1-2 精密制造之领域精密制造包括(一) 传统的精密加工(Traditional Precision Machining)如 精密铸造(Precision Casting)精密锻造(Precision Forging)精密射出成型(Precision Injection)精密磨削(Precision Grindiry)精密铣削(Precision Milling)精密车削(Precision Turning)(二) 非传统精密加工(Non Traditional Precision Machining)如 电子束加工(Electron Beam Machining,简称 EBM)雷射束加工(Laser Beam Machining,简称 LBM)放电加工(Electro Discharge Machining,简称 EDM)超音波加工(Ultrasonic Machining,简称 USM)化学加工( Chemical Machining,简称 CHM)电化学加工(Electro chemical Machining,简称ECM)(三) 微细加工(Macro machining)如 微影铸模成型(Lithography Electro forming Micro Molding,简称LIGA) 化学蒸镀(Chemical Vapor Deposition,简称CVD)物理蒸镀(Physical Vapor Deposition,简称PVD)蚀刻(Etching)化学机械抛光(Chemical Mechanical Polishing,简称CMP)电解抛光(Electrolytic Polishing)1-3 精度误差之原因在加工过程中,造成半成品或成品工件误差之原因,相当繁多,与工作母机之性能、精度、加工参数、刀具、夹治具、工件材质、工作环境等息息相关。

如图(三)所示。

图(三) 加工过程误差的产生1-4 超精密加工的相关因素微加工精度欲达到精密加工甚至超精密加工等级之相关因素,详如图(四)所示。

图(四) 超精密加工的树状关系1-5 高速切削高速切削虽然包括高速车削、铰削、磨削、赞削、搪削、铣削等多种,但是本文以高速铣削为主。

自1990年代以来,工作母机主轴的高速化或进给机构的高速化,进步得非常快速。

为了因应这种状况,改良刀具材质,特别是对于端铣刀被覆技术的进步,TiAIN系例的复合被覆已相当普遍。

以模具加工中心,利用端铣刀进行高速切削的试验,已相当广泛。

高速化的工作母机主轴或进给机构,以高回转切削,称为高速切削、高进给速度的切削,并统称为高速加工,称为高速机械的切削中心机,其主轴转数多在20000rpm以上。

依主轴直径而异,所要求的DN值,大部份要在150万以上,这样才能称为高速机械。

德国Schulz公司针对端铣刀加工的情况,定出了高速切削的下限。

FRP:1500m/min 铝:1200m/min 铸铁:900m/min 钢:500m/min高度生产技术能力是维持高度工业生产力的主要泉源。

其中高速切削加工技术乃是受到业界重视的有效手段。

图(五)是高速切削(高速铣削)的基本概念图示。

自古以来通称的一般性切削分为具有高效率目的之粗切削和具高精度目的之精加工等二种形式,但高速铣削则同时兼具高精度和高效率之崭新切削方式,早在十年以前高速铣削即被视为新的高速切削技术。

当导入和确立高速铣削加工技术时,必须将高速型加工中心机、铣削刀具、夹具及CAM 系统视为一个系统,并且能够有效运用,是组统或生产体制中不可或缺的要件。

图(五) 高速铣削基本概念高速切削能够获得如图(六)所示的预期效果图(六) 高速铣削作业能够获得的预期效果提高切削速度是不仅可以降低切屑厚度而加速切屑的排出。

如图(七)所示提高切削速度也是可以提高切层面粗糙精度的,像以高精度切削为目的之铣削作业里,在提高切削速度的条件下对切削加工是有利的,例如在铝合金模里太多的研磨加工会让担心形状精度会下降,因此切削加工应该是高精度化的最理想方法,因为高速铣削作业不论是干式铣削、油雾冷却铣削,均不会因铣削生热使工件变形、降低刀具寿命,以及因切屑引发的故障均不会发生,以上均是高速铣削的优点。

图(七) 图形端铣刀切削中切削速度和精加工表面粗糙度间相关示例高速切削的技术思想,以公元1930年代,萨尔蒙(C.Salomon)最先实行的预测超高速切削最有名。

图(八),所描绘出来的之切削加工技术,在当时对未来技术展望,表示了用于高速切削的专利申请,及其超高速切削与切削温度的关系,这是一张很有名的图。

图(八) 在铣削加工中,速度对切削温度的影响(取自萨尔蒙)萨尔蒙的技术思想,在超高速切削领域中,切削速度增加得愈快,其切削温度愈降低,可以实现改善材料的切削性、降低切削阻力与提高加工精度,使刀具不容易产生摩耗。

针对切削阻力与加工精度,萨尔蒙的预测和他以后的研究结果,在方向上大约一致。

Reference:1. 从现场趋势看高速切削的现况与问题 机械技术杂志(2000,10) 唐文聪2. 高速切削和降低总生产成本的良策 机械技术杂志(2000,10) 机械人3. 21世纪的切削加工技术 机械技术杂志(2000,01) 唐文聪4. 精密机械领域有待急起直追 经济日报 88年12月29日5. 高速切削和降低总生产成本的良笔 机械技术杂志(2000,10) 机械人6. 从现场趋势看高速切削的现况与问题 机械技术杂志(2000,10) 唐文聪7. 由刀具观点对高效能快速加工的成见 机械技术杂志(2000,10) 白晨8. Fundamentalo of Micro FABRI CATION Madou 高立图书公司第二章 微细孔加工 (Micro Hole Machining)2-1 前言为因应拉丝模具、卷线机用喷嘴、化纤纺丝喷嘴、燃油喷嘴、喷水喷嘴、印刷基板、半导体集成电路用治具及各种光学零件等微细孔穴加工之要,求钻孔作业渐渐有朝向细径化、深孔化、高质量化、高效率化及不易切削化发展。

而目前可应用之微细孔加工方法中计有超音波加工、钻孔加工、研磨加工、激光加工、放电加工及电子束加工等六种方法,考虑被切削材料性质(硬度、强度、导电性)、孔穴尺寸(直径、深度)、部面形状(图形、奇异形状)、加工效率及成本,并且配合加工目的从其中选择合适的加工方法。

本文内容则是以直径1mm以下,特别是0.3mm以下微细孔加工之技术。

2-2 超音波加工 (Ultra Sonic Machining,简称USM)东京大学生产技术研究所也曾经利用超音波加工在玻璃、硅胶及陶瓷等硬脆材料上,成功钻取了直径5μm的微细孔穴(请参阅照片1)。

首先是利用线放电研磨法(WEDG)在加工机具上形成微细的圆柱状工具,接着让该工具旋转时,加工对象端会产生振幅1μm的超音波振动,最后再以次微米钻石磨粒控制加工作用力。

因而藉由本加工方法可从事纵宽比2之钻孔加工。

线放电研磨法(WEDG)是能够制作微细工具的制作方法,它的精致是能让在加工机具上制作之工具自动的调整中心点,故发生偏心的机会极小。

本方法不仅能够从事圆孔穴加工,亦可从事异形孔或三维形状加工,应用范围极为广泛。

目前日本九州岛大学正在从事附有超音波振动小径钻孔加工之切削机构,超音波振动对加工精度的影响效果,在倾斜面上孔穴加工的适用性,各种展延性材料上的适用性及直径50μm等极小径钻头适用效果进行研究,以下是较为明确的研究成果。