基于预载荷下球磨机筒体有限元分析

- 格式:pdf

- 大小:548.47 KB

- 文档页数:4

球磨机实验室实验介绍球磨机通过把实验室的球磨机一端端盖做成透明,快速拍摄球磨机转动时的每一个瞬间来研究球磨介质运动的每一个状态。

戴维斯、胡基等都采用了这一方法来研究钢球运动,井验证了钢球的层运动理论。

这一方法的特点是局限于实验室,且随着摄像手段和设备的不断发展而不断完善,如国外目前采用先进的位置密度显示法《PDPs)‘川研究,这是一种数字式的、可视化的并基于统计学的方法。

通过迭加大量各自独立的球磨机稳态工作时的介质运动图像,能够较好的系统的研究球磨机的载荷特性(介质动态休止角、开始抛落或泻落位置、落下底脚位置等),甚至可以直接利用扭矩公式计算出球磨机的功率。

积极应对复杂形势,着力应对球磨机最新研究方法,球磨机的研究是随着研究手段的发展而进步的,有时甚至研究成果极大程度地取决于所采取的研究手段。

尤其是现在随着矿产的“贫化、细化、杂化”,球磨机的设计变得越来越大型化,这对研究手段提出了更高的要求。

目前采用的球磨机研究手段主要有以下几种:照相实测是自球磨机出现以来就采用也一直到现在还在采用的重要手段之一。

球磨机实践试验之所以把实践试验作为一种手段,主要是考虑到它对于球磨机研究的重要性.可以说,自球磨机产生以来实际试验就一直存在,也可以称之为经验法。

由于球磨机研究的复杂性,理论应用具有很大的局限性,很多情况经验往往比理论更能指导实践。

于是,在长期的实践过程中,就积累了很多的经验,甚至有的已经上身为理论,如有关功率计算的经验公式,介质填充率的大小,甚至球磨机转速的选取等等’峰旧.直到今天,很多企业、厂矿仍在不断总结实际经验,并用于指导生产实践.3.球磨机仿真模拟仿真模拟是最近几十年逐渐兴起的先进的方法。

按目前的报导可以分为两类:一类是有限元仿真分析;一类是离散元仿真分析。

二者的侧重点有所不同。

有限元仿真分析主要是通过商业化有限元软件建立球磨机的离散化有限元模型,将球磨机的载荷和约束作为边界条件输入,求解整个球磨机结构在承受载荷时的变形以及应力水平,并进行相关的校核,从而得出球磨机结构的安全系数等等。

XMl8球面铣磨机的有限元分析及结构优化磨头电机:2880转/分,功率O.75千瓦透镜轴调整距离:纵向70毫米,横向80毫米外型尺寸:1225×715×1300透镜轴移动距离:60毫米图1-1XMl8卧式球面铣磨机Hg.I-IXMl8SpheficaIGenerator1.4课题研究的主要内容图1-2典型零件Fig.I-2RepresentativePart本课题主要对铣磨机床的零部件进行静动态和优化分析。

为了完成此任务,主要的工作步骤如下:(1)运用软件Pro/E建立XMl8球面铣磨机主要零部件和组合结构的实体模型;(2)运用ANSYS9.0软件对建立的球面铣磨机主要零部件的有限元模型进行模态分析,并根据分析结果提出了几种初步改进方案;(3)运用ANSYS9.0软件对建立的球面铣磨机组合结构的有限元模型在不同工况下进行静态分析,验证机床组合结构的强度和静刚度是否满足加工的要求:(4)运用ANSYS9.0软件对建立的球面铣磨机组合结构的有限元模型在不同工况下的固有动态特性进行理论模态分析,并且应用试验模态分析结果进一步验证了铣磨机有限元模型的正确性;(5)运用Pro触EcHA卜ⅡcSTRUCTURE对球面铣磨机的关键部件进行灵敏度分析和结构优化设计,得到优化结果;(6)运用ANSYS9.0软件对改进后的球面铣磨机组合结构的有限元模型在不同工况下进行模态分析及静态分析,验证铣磨机的强度和刚度是否满足要求。

XMl8球面铣磨机的有限元分析及结构优化上不同单元自由度的协调。

本文主要计算机体的固有特性,因此采用较少的网格数量,采用均匀的网格密度。

利用ANSYS中自动网格划分功能(SmartMesh),考虑到分析速度和计算机内存容量,精度等级选10,对机体进行一次性网格自动划分,无人工干预,使网格划分更加合理一些。

铣磨机各主要零部件的实体模型和有限元模型如图2.2:4)主轴箱4)Headstock第二章球面铣磨机主要霉部件模态分析及结构改进研究6)磨头座6)millheadshelf图2-2床身、燕尾、燕尾座、主轴箱、扇形板和磨头座的实体模型和有限元模型Fig.2·2Solidandfiniteelementmodeloflathebed、dovetail、dovetailshelf,headstock、fanlikeplankandmillheadshelf2.3.2模态计算结果及分析2.3.2.1模态计算结果球面铣磨机的材料全为灰铸铁HT200,采用SOLID95,20节点的四面体单元,单元对应的弹性模量E=1.2x10¨N/m2,泊松比p=0.28,密度p=7190Kg/m3[81,本文采用ANSYS9.0的BlockLanczos法来计算结构的模态,首先得到机床主要零部件在自由状态下的前10阶固有频率和振型。

球磨机的筒体部分设计摘要:针对球磨机筒体部分的设计,本文提出了一种采用有限元分析进行设计的方法。

通过对不同球磨机材质的筒体进行了有限元分析和结构优化设计,确定了合适的筒体结构。

在设计过程中考虑了球磨机的使用环境和工作负载,确定了筒体的厚度和结构。

关键词:球磨机;筒体设计;有限元分析;结构优化设计;厚度正文:球磨机是一种广泛应用于矿山、水泥等工业领域的设备,能够将固体粉末研磨成粉末。

球磨机的筒体部分是其中的重要组成部分,其设计质量直接影响着球磨机的性能和使用寿命。

针对球磨机筒体部分的设计,本文提出了采用有限元分析进行设计的方法。

有限元分析是一种数值计算方法,能够对复杂结构进行较为准确的分析和优化。

通过对不同球磨机材质的筒体进行有限元分析和结构优化设计,确定了合适的筒体结构。

在设计过程中考虑了球磨机的使用环境和工作负载,确定了筒体的厚度和结构。

具体来说,设计过程中需要考虑的因素包括以下几个方面:首先,需要根据球磨机的使用情况和工作负载,确定筒体的厚度。

其次,需要考虑筒体的结构形式,包括筒体是否加强、筒体内部结构以及筒体与其它部件的连接方式等。

最后还需要考虑筒体材质的选择以及其对筒体性能的影响。

在进行有限元分析时,需要对球磨机的结构和工作条件进行建模,然后进行力学计算和结构优化,以确定最佳的筒体结构。

具体包括以下几个步骤:首先,需要对球磨机的结构进行建模,包括其外形、内部结构和材质等。

其次,需要确定球磨机的工作负载以及工作条件,包括磨料的初始状态、磨矿时间和磨后的最终状态等。

最后,通过有限元分析进行相应的力学计算和结构优化,确定最佳的筒体结构。

总之,本文提出了一种采用有限元分析进行设计的球磨机筒体部分设计方法。

这种方法不仅能够准确地确定筒体结构和厚度,而且可以根据实际使用情况进行结构优化,从而提高球磨机的性能和使用寿命。

在进行球磨机筒体设计时,材料的选择是至关重要的。

常用的筒体材料包括铸铁、钢和钢铸复合材料等,不同材料具有不同的物理和力学性质,对筒体的使用寿命和性能有着直接的影响。

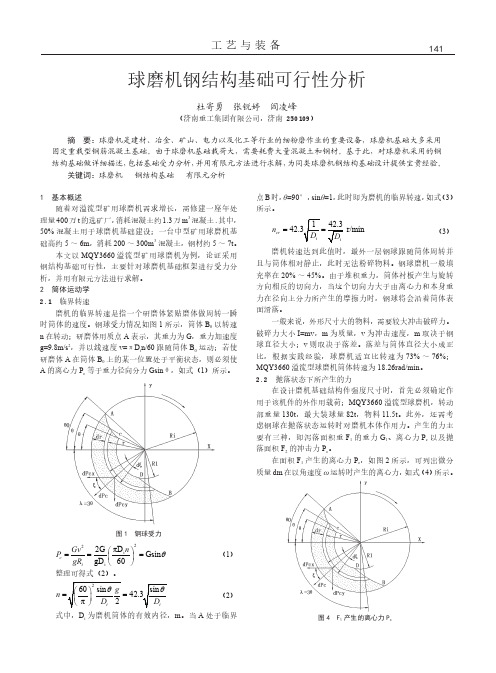

《装备维修技术》2020年第4期 球磨机转子吊具设计及有限元分析贺昭荣(湘潭电机股份有限公司 电机事业部 湖南 湘潭 411101)摘 要:球磨机转子是分瓣结构,在用户现场与球磨滚筒进行连接,需要分瓣进行卧式安装,转子的吊运存在困难,需设计出合适的吊具来吊运分瓣转子,吊装时的安全尤为重要,因此吊具的结构设计和力学性能的优化成为关键,本文在传统设计方法的基础上,利用Solidworks和Ansys分别对吊具进行参数化设计和有限元分析,根据分析的情况,优化吊具的结构,最终实现了吊具的结构优化,满足了吊运的安全要求。

关键词:分瓣转子;吊具;结构优化;有限元分析前言:云南锡业公司磨机改造项目,需更换电机,但磨机的滚筒不能拆卸(滚筒相当于常规电机的转轴),因此,电机定子、转子需设计成分瓣结构,才能保证转子安装到滚筒上,其中上下部分定子都设计有吊耳,能满足现场安装吊运要求,转子是永磁结构,整个转子由三瓣组成,不能直接用吊索吊运转子,需设计专用吊具来吊运分瓣转子,而且需吊运分瓣转子成卧状态(转子轴线水平),才能保证转子顺利安装到滚筒上。

1 吊具结构简介分瓣转子结构示意图见图1,整个转子由三瓣组成。

为保证电机转子安全、顺利的安装到滚筒上,需设计一副能吊运转子水平的专用吊具,在吊具设计过程中还需对吊具的强度和刚度进行分析,在满足起吊安全需要的同时,也要减轻吊具自身的重量,便于操作。

图1 图2 根据安装的需要,结合分瓣转子的结构特点,吊具的起吊位置必须在分瓣转子的外侧,而且吊点需设计在重心线上,才能保证分瓣转子水平。

所以将吊具设计成C型结构,吊具结构示意图见图2所示,本吊具的额定载荷按分瓣转子的重量进行设计,吊具上部设计有3个吊耳孔,图示右边的吊耳孔是用于吊具自身吊运用,保证吊具自身水平,便于安装到分瓣转子上;中间的吊耳孔是用于吊运转子用,吊耳孔的位置设计在分瓣转子和吊具的综合质心线上,可保证将分瓣转子吊运水平;考虑电机转子和吊具的制造误差,左边设计了一个吊耳,主吊耳孔左右两边都有吊耳孔,根据实际吊运的需要,选择一个用于吊运时调节转子水平,吊运分瓣转子的示意图见图3。

传统球磨机设计中,往往是通过经验和类比方式对端盖锥角α和端盖过渡圆角半径γ两个参数进行设定,这种方法过于传统。

有限元分析技术不断革新进步,可以准确高效地为设计工作提供指导。

本文以MQY3685溢流型球磨机为例,主要参数如表1所示,对端盖进行有限元应力分析,从而改善端盖过渡圆角区域的应力集中状况,提高端盖结构强度,减少端盖的裂缝、断裂现象,以延长端盖的使用寿命。

表1 MQY3685参数序号参数数值1筒体内径/mm 36002有效长度/mm 85003工作转速/(rad/min )17.74电动机功率/kW18001 对分析目标进行预处理1.1 几何模型创建模型自主创建误差及不确定性极少,利用Solidworks 建立端盖几何模型,如图1所示。

图1 端盖几何模型1.2 材料属性,材料属性如表2所示。

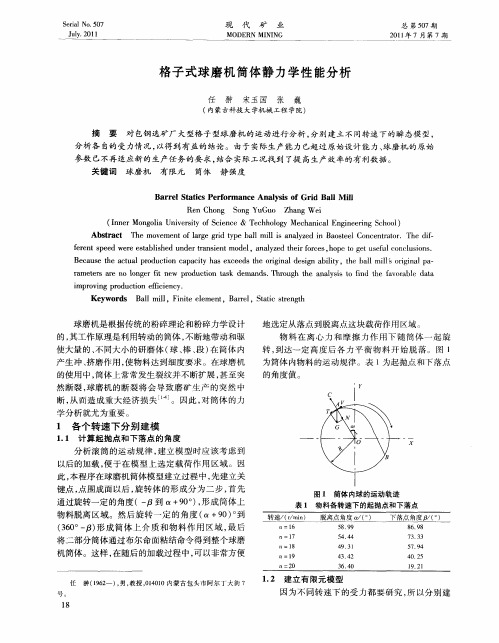

表2 材料属性名称弹性模量/GPa泊松比密度/kg/m 3屈服强度/MPaZG270-5002020.37800270G1、磨介重量(物料+钢球重量)G2、大齿轮重量G3和转动部在旋转过程中与轴承摩擦产生的转矩M 。

在不考虑大齿轮重量前提下,两端轴承承受相同载荷,则两个轴承支反力,即作用在端盖上的计算载荷F ′=(G1+G2)g/2,但实际情况是大齿轮安装在转动部出料端,造成了两端轴承受力不等。

本文分析受力较大一侧,对出料端盖进行分析,按计算可得出料端盖受到的轴承最大支反力F=118kN ;因轴承选用滑动轴承摩擦系数μ=4×10-6,轴径D=φ1600mm ,端盖所受摩擦力产生转矩为M=F μD/2=377.6N ·mm 。

1.4 定义约束对出料端盖的进行有限元分析,从受力情况可将出料端盖简化成一简支梁结构,即将出料端盖法兰面固定,轴承与端盖接触角为120°,即受力面为120°受轴承向上均布载荷F ,且受摩擦力产生的转矩M,进行受力分析,定义约束如图2所示。

图2 定义约束2 对分析目标求解用Solidworks 建立的端盖几何模型转入ANSYS Workbench 软件静态结构分析模块进行有限元分析,一般步骤为导入几何模型、划分网格、设置约束条件、施加载荷受力分析以及导出分析结果。

球磨机三维参数化设计系统的开发与有限元分析的开题报告一、选题背景球磨机作为一种重要的矿山机械设备,广泛应用于选矿、冶金、水泥等领域中。

球磨机的设备性能直接影响到选矿的生产效率和产品质量。

而球磨机的设计和制造又离不开计算机辅助设计、制造和分析。

因此开发一个球磨机三维参数化设计系统,并且基于该系统进行有限元分析,能够有效提升球磨机的设计和制造水平。

二、研究内容本项目旨在开发一个球磨机三维参数化设计系统,并通过有限元分析对球磨机进行设计和优化。

具体内容包括:1. 球磨机三维参数化建模:设计球磨机参数化模型,通过参数化建模实现球磨机的快速设计,并减少设计过程中的错误。

2. 球磨机有限元分析:将球磨机三维模型导入有限元分析软件中,进行应力、变形等分析,评估球磨机在工作状态中的性能和安全性。

同时优化设计参数,使球磨机在使用过程中的效率得到提高。

3. 球磨机性能仿真:通过角速度、介质比重等因素,对球磨机的性能进行仿真,预测矿石的细化程度、选矿效率等指标,为球磨机的优化提供数据支持。

三、研究意义球磨机作为选矿工业中的重要设备,具有广泛的应用前景。

本项目开发的球磨机三维参数化设计系统,能够在快速、准确地进行设计的同时,有效提升球磨机的性能和效率。

通过有限元分析和性能仿真,可以为球磨机的优化提供数据支持,同时提高选矿的生产效率和产品质量。

四、研究方法本项目将采用如下几种研究方法:1. 设计球磨机三维参数化模型,通过参数化建模实现球磨机的快速设计,并减少设计过程中的错误。

2. 将球磨机三维模型导入有限元分析软件中,进行应力、变形等分析,评估球磨机在工作状态中的性能和安全性。

同时优化设计参数,使球磨机在使用过程中的效率得到提高。

3. 通过角速度、介质比重等因素,对球磨机的性能进行仿真,预测矿石的细化程度、选矿效率等指标,为球磨机的优化提供数据支持。

五、进度计划本项目预计的时间节点如下:1. 球磨机三维参数化建模系统的设计和开发:3个月。