球墨铸铁金相 石墨大小图谱

- 格式:doc

- 大小:201.00 KB

- 文档页数:1

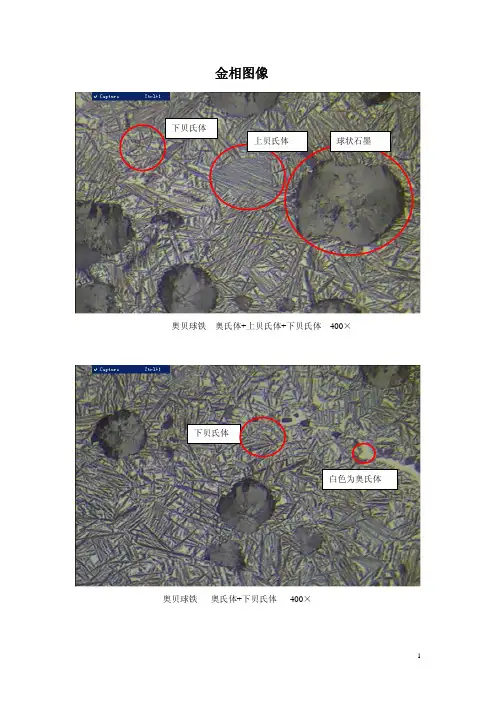

金相图像奥贝球铁 奥氏体+上贝氏体+下贝氏体 400×奥贝球铁 奥氏体+下贝氏体 400×球状石墨上贝氏体下贝氏体白色为奥氏体下贝氏体团絮状石墨球墨铸铁团絮+开花状石墨100×缩松片状石墨球墨铸铁球状+片状石墨100×蠕虫状石墨蠕虫铸铁蠕虫状+球状石墨100×A型石墨蠕虫状石墨A型+蠕虫状+球状石墨100×开花状石墨球墨铸铁石墨100×球墨铸铁石墨100×球墨铸铁基体组织100×牛眼状铁素体球状石墨珠光体球墨铸铁 基体组织 400×合金球铁基体为保留马氏体位向的回火索氏体 500×渗碳体白色有棱角白色铁素体灰色球状石墨球墨铸铁 基体为珠光体+莱氏体 +渗碳体 100×可锻铸铁 石墨 100×白色莱氏体白色渗碳体可锻铸铁基体为珠光体500×灰口铸铁A型石墨100×C型石墨灰口铸铁C型石墨100×石墨呈轻微D型偏析灰口铸铁A+D型石墨100×灰口铸铁 D 型石墨 100×灰口铸铁 A+E 型(方向偏析)石墨 100×灰口铸铁 A+E 型石墨 100×灰口铸铁 基体为珠光体+铁素体 400×白色铁素体片状珠光体粒状珠光体 石墨呈E 型合金铸铁 基体为回火索氏体+断续网状磷共晶+碳化物 500×合金铸铁 基体为珠光体+磷共晶 200×白色为断续网状磷共晶褐色回火索氏体碳化物合金铸铁磷共晶呈枝晶状分布200×20CrMo 环状氧化物100×16Mn 基体为铁素体+珠光体100×16Mn 基体分层100×灰色硅酸盐夹杂16Mn 夹杂物500×黑色氧化物(锻打)氮化物(偏析)20CrMnTi氧化物400×15Cr球化退火100×15Cr球化退火铁素体+点状球化体和珠光体500×20CrMo球化退火铁素体+点状球化体和少量珠光体500×SCM435(35CrMo)球化退火铁素体+点状球化体和少量珠光体500×GCr15球化退火400×62A 球化退火500×ZG25铸造状态 白色条块状及针状铁素体+珠光体 50×ZG45 880℃正火不充足 保留铸造状态 50×还保留铸造状态ZG45 900℃正火充足100×45钢退火状态珠光体+铁素体100×珠光体铁素体呈断续网状CF53钢正火状态100×35CrMo 回火屈氏体+弥散分布的颗粒状碳化物 500×铁素体(呈块状)珠光体35CrMo 回火屈氏体+弥散状碳化物颗粒 500×45#调质不充足 铁素体呈魏氏组织 100×铁素体呈魏氏组织45# 回火索氏体+网状铁素体(魏氏组织)+细片珠光体500×45#调质铁素体呈魏氏组织500×魏氏体组织片状珠光体回火索氏体魏氏体组织45#调质铁素体呈魏氏组织500×SWRCH22A 冷挤压芯部铁素体呈方向分布50×15Cr 冷挤压芯部铁素体呈方向分布50×45#钢调质 原材料铁素体存在着严重带状 100×42CrMo 回火索氏体(材料带状)(纵向) 500×灰色硅酸盐夹杂42CrMo 回火索氏体(材料带状)(纵向) 50×42Cr 回火索氏体和铁素体(锻打时方向形成)(纵向) 100×42Cr 回火索氏体和铁素体(锻打时方向形成)(纵向) 500×42CrMo 裂纹边缘氧化物+回火索氏体500×830℃淬火+中温回火组织基体组织为回火屈氏体+贝氏体+条状及小块状铁素体 500×HV304→400→495白色碳化物聚集针状马氏体+碳化物400×黑色为托氏体细针马氏体60#钢淬火马氏体+托氏体400×原因:1、淬火介质选择不合适。

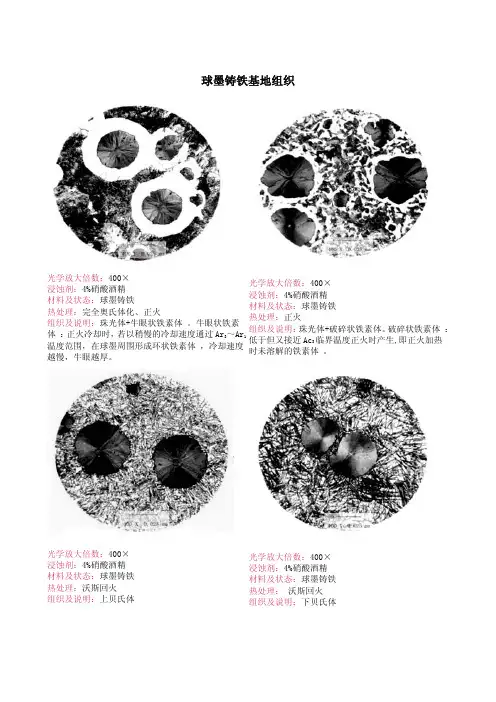

球墨铸铁基地组织光学放大倍数:400×浸蚀剂:4%硝酸酒精材料及状态:球墨铸铁热处理:完全奥氏体化、正火组织及说明:珠光体+牛眼状铁素体 。

牛眼状铁素体 :正火冷却时,若以稍慢的冷却速度通过Ar3~Ar1温度范围,在球墨周围形成环状铁素体 ,冷却速度越慢,牛眼越厚。

光学放大倍数:400×浸蚀剂:4%硝酸酒精材料及状态:球墨铸铁热处理:正火组织及说明:珠光体+破碎状铁素体。

破碎状铁素体 :低于但又接近Ac3临界温度正火时产生,即正火加热时未溶解的铁素体 。

光学放大倍数:400× 浸蚀剂:4%硝酸酒精 材料及状态:球墨铸铁热处理:沃斯回火组织及说明:上贝氏体 光学放大倍数:400× 浸蚀剂:4%硝酸酒精 材料及状态:球墨铸铁热处理: 沃斯回火组织及说明:下贝氏体光学放大倍数:400× 浸蚀剂:4%硝酸酒精 材料及状态:球墨铸铁 热处理:淬火组织及说明:淬火马氏体+残余奥氏体光学放大倍数:400× 浸蚀剂:4%硝酸酒精 材料及状态:球墨铸铁 热处理:淬火+回火组织及说明:回火马氏体光学放大倍数:500× 浸蚀剂:4%硝酸酒精 材料及状态:球墨铸铁 热处理:淬火组织及说明:淬火马氏体+残余奥氏体光学放大倍数:500× 浸蚀剂:4%硝酸酒精 材料及状态:球墨铸铁 热处理:淬火组织及说明:淬火马氏体+残余奥氏体光学放大倍数:500×浸蚀剂:4%硝酸酒精材料及状态:球墨铸铁热处理:淬火组织及说明:淬火马氏体+残余奥氏体Array光学放大倍数:500×浸蚀剂:4%硝酸酒精材料及状态:球墨铸铁热处理:淬火组织及说明:淬火马氏体+残余奥氏体。

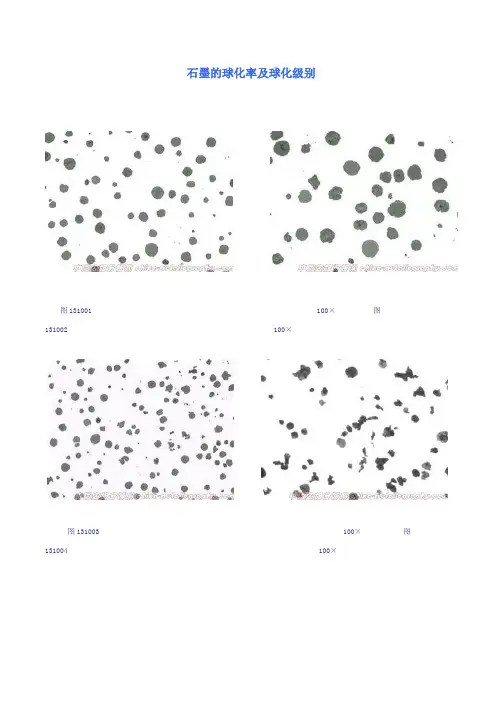

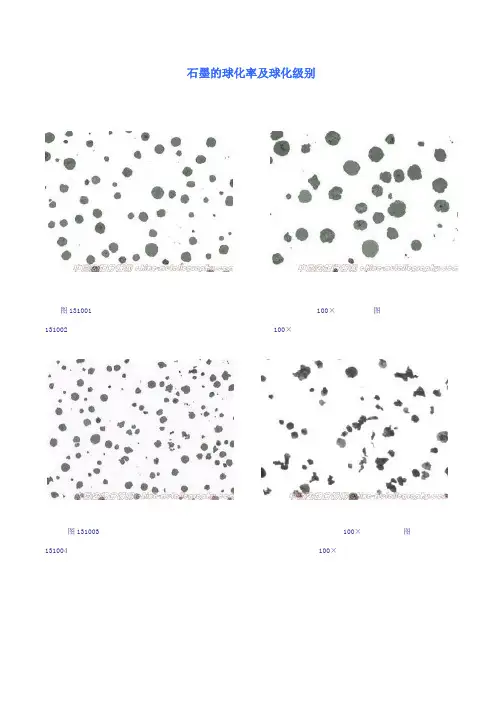

石墨的球化率及球化级别图131001 100×图131002 100×图131003 100×图131004 100×图131003 100×图131004 100×图号:131001~131006 浸蚀剂:未浸蚀材料名称:球墨铸铁处理情况:铸态组织说明:图131001:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1级。

图131002:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为2级。

图131003:图中石墨大部分呈团状和球状,余为团絮状,球化率为80%~<90%,球化级别为3级。

图131004:图中石墨大部分呈团絮状和团状,少量蠕虫状,球化率为70%~<80%,球化级别为4级。

图131005:图中石墨呈分散分布的蠕虫状和球状、团状、团絮状,球化率为60%~<70%,球化级别为5级。

图131006:图中石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状,球化级别为6级。

球化率及球化级别按照GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为6级。

首先观察整个受检面,之后,从最差的区域开始,连续观察5个视场,以其中3个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用75硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5级球化和6级球化的石墨都是以蠕虫状石墨为主, 5级球化是蠕虫状石墨呈分散分布;6级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

球墨铸铁的石墨球数及其影响因素球墨铸铁(以下简称球铁)组织中,游离析出的石墨以球形存在和生长是改善球铁性能的重要因素。

石墨球圆整度和数量同样影响球铁的性能。

生产中.通常期望获得球形圆整、分布均匀、球径较小、数目较多的球墨。

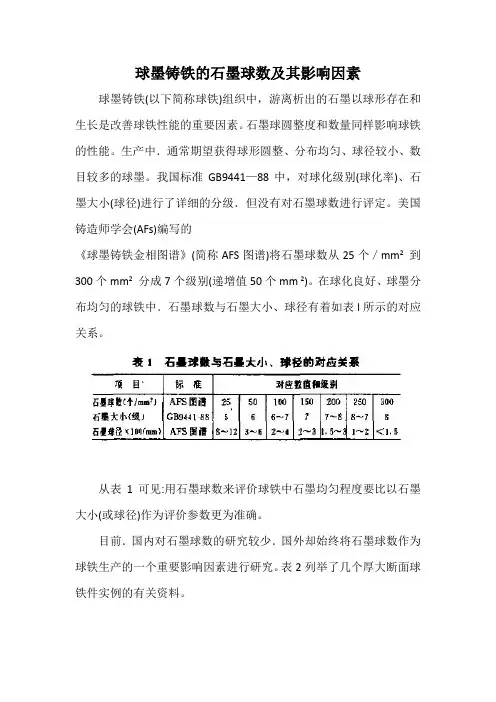

我国标准GB9441—88中,对球化级别(球化率)、石墨大小(球径)进行了详细的分级.但没有对石墨球数进行评定。

美国铸造师学会(AFs)编写的《球墨铸铁金相图谱》(简称AFS图谱)将石墨球数从25个/mm2到300个mm2分成7个级别(递增值50个mm 2)。

在球化良好、球墨分布均匀的球铁中.石墨球数与石墨大小、球径有着如表l所示的对应关系。

从表1可见:用石墨球数来评价球铁中石墨均匀程度要比以石墨大小(或球径)作为评价参数更为准确。

目前.国内对石墨球数的研究较少.国外却始终将石墨球数作为球铁生产的一个重要影响因素进行研究。

表2列举了几个厚大断面球铁件实例的有关资料。

可以看出.国外在石墨球数和基体组织上的控制水平较好。

此表列举的铸件均为高韧性球铁件.生产该类球铁件要保证基体组织中铁素体占9O %以上以确保韧性.石墨球数的多少直接影响铁素体量。

在球铁核废料贮运容器研制中.我们认识到了石墨球数的重要性。

几年来.查阅了大量国外关于石墨球数及其影响因素的报导.择其精要做一综述,其目的在于:(1)阐明球铁生产中.石墨球数的重要性(2)更好地理解石墨球数各影响困素的作用(3)总结出生产中控制石墨球数的方法。

一、石墨球数对球铁组织和性能的影响一般认为.无任何缺陷的球铁的力学性能基本上取决于基体组织中铁素体和珠光体含量。

球光体增加.抗拉强度、屈服强度、硬度增大,延伸率下降。

球铁共晶凝固的冷却速度是影响基体组织的关键困素.石墨球数也对基体珠光体和铁素体的转变有重要影响。

球铁组织中.石墨球增多.碳在共晶时向溶体扩散的行程被缩短.铁素体量增加。

因此.铁素体基体的球铁应要求较多的石墨球数。

据报导,石墨球数增加时,抗拉强度、屈服强度降低.延伸率增加;石墨球教减少,珠光体增加.硬度变大较高的石墨球数减弱碳化物的形成趋向.但不能消除初生渗碳体。

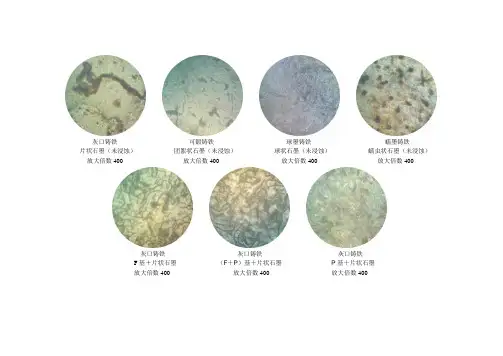

灰口铸铁 可锻铸铁 球墨铸铁 蠕墨铸铁

片状石墨(未浸蚀) 团絮状石墨(未浸蚀) 球状石墨(未浸蚀) 蠕虫状石墨(未浸蚀) 放大倍数400× 放大倍数400× 放大倍数400× 放大倍数400×

灰口铸铁 灰口铸铁 灰口铸铁

F 基+片状石墨 (F +P )基+片状石墨 P 基+片状石墨

放大倍数400× 放大倍数400× 放大倍数400×

可锻铸铁

可锻铸铁 球墨铸铁 F 基+团絮状石墨

P 基+团絮状石墨 F 基+球状石墨 放大倍数400×

放大倍数400× 放大倍数400×

球墨铸铁

球墨铸铁 高磷铸铁 (F +P )基+球状石墨

P 基+球状石墨 P 基+片状石墨+磷共晶 放大倍数400× 放大倍数400× 放大倍数400×。

石墨的球化率及球化级别图131001 100×图131002 100×图131003 100×图131004 100×图131003 100×图131004 100×图号:131001~131006 浸蚀剂:未浸蚀材料名称:球墨铸铁处理情况:铸态组织说明:图131001:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1级。

图131002:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为2级。

图131003:图中石墨大部分呈团状和球状,余为团絮状,球化率为80%~<90%,球化级别为3级。

图131004:图中石墨大部分呈团絮状和团状,少量蠕虫状,球化率为70%~<80%,球化级别为4级。

图131005:图中石墨呈分散分布的蠕虫状和球状、团状、团絮状,球化率为60%~<70%,球化级别为5级。

图131006:图中石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状,球化级别为6级。

球化率及球化级别按照GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为6级。

首先观察整个受检面,之后,从最差的区域开始,连续观察5个视场,以其中3个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用75硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5级球化和6级球化的石墨都是以蠕虫状石墨为主, 5级球化是蠕虫状石墨呈分散分布;6级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

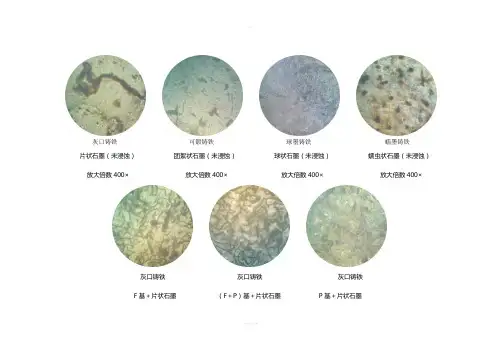

灰口铸铁可锻铸铁球墨铸铁蠕墨铸铁

片状石墨(未浸蚀)团絮状石墨(未浸蚀)球状石墨(未浸蚀)蠕虫状石墨(未浸蚀)放大倍数400×放大倍数400×放大倍数400×放大倍数400×

灰口铸铁灰口铸铁灰口铸铁

F基+片状石墨(F+P)基+片状石墨P基+片状石墨

放大倍数400×放大倍数400×放大倍数400×

可锻铸铁可锻铸铁球墨铸铁

F基+团絮状石墨P基+团絮状石墨F基+球状石墨放大倍数400×放大倍数400×放大倍数400×

球墨铸铁球墨铸铁高磷铸铁

(F+P)基+球状石墨P基+球状石墨P基+片状石墨+磷共晶放大倍数400×放大倍数400×放大倍数400×。

球墨铸铁金相组织球墨铸铁金相组织球墨铸铁牌号球墨铸铁是指铁液经球化处置后,使石墨大部或全体呈球状形态的铸铁。

与灰铸铁比拟,球墨铸铁的力学性能有明显提高。

由于它的石石墨呈球状,对基体的切割作用最小,可有效地应用基体强度的70%~80%(灰铸铁-般只能应用基体强度的30%)。

球墨铸铁还可以通过合金化和热处理,进一步提高强韧性、耐磨性、耐热性和耐蚀性等各项性能。

球墨铸铁自1947年问世以来,就获得铸造工作者的青睐,很快地投入了产业性生产。

而且,各个时代都有代表性的产品或技巧。

20世纪50年代的代表产品是动员机的球墨铸铁曲轴,20世纪60年代是球墨铸铁铸管和铸态球墨铸铁,20世纪70年代是奥氏体-贝氏体球墨铸铁,20世纪80年代以来是厚大断面球墨铸铁和薄小断面(轻量化、近终型)球墨铸铁。

如今,球墨铸铁已在汽车、铸管、机床、矿山和核产业等范畴获得普遍的利用。

据统计,2000年世界的球墨铸铁产量已超过1500万吨o球墨铸铁的牌号是按力学性能指标划分的,国标GB/T 1348-1988《球墨铸铁件》中单铸试块球墨铸铁牌号,见表1。

表1 单铸试块球墨铸铁牌号牌号抗拉强度Rm(MPa)断后伸长率A(%)布氏硬度HBW重要金相组织QT400-1840018130~180铁素体QT400-15 40015130~180铁素体QT450-10 45010160~210铁素体QT500-7 5007170~230铁素体+珠光体QT600-3 6003190~270珠光体+铁素体QT700-27002225~305珠光体QT800-28002245~335珠光体或回火组织QT900-29002280~360贝氏体或回火组织球墨铸铁中常见的石墨形态有球状、团状、开花、蠕虫、枝晶等几类。

其中,最具代表性的形态是球状。

在光学显微镜下察看球状石墨,低倍时,外形近似圆形;高倍时,为多边形,呈辐射状,构造清楚。

经深腐化的试样在SEM中视察,球墨表面不光滑,起伏不平,形成一个个泡状物。

球墨铸铁中石墨的大小等级标准是根据《GB/T 9441-2009》规定的,该标准将石墨大小分为六级,同时规定了相应的球化分级。

具体标准如下:

1级:石墨大小>6级,球化率≤1级,表示石墨大小在6级以上,球化率非常差,这种产品是不合格的。

2级:石墨大小在4-6级之间,球化率≤1级,表示石墨大小在中等范围内,球化率仍然不好,这种产品的质量也不高。

3级:石墨大小在2-4级之间,球化率≤1级,表示石墨大小在中等范围内,球化率较好,这种产品的质量较好。

4级:石墨大小在0-2级之间,球化率≤1级,表示石墨大小在较小的范围内,球化率非常好,这种产品的质量非常好。

5级:石墨大小≤0级,球化率≤1级,表示石墨大小非常小,球化率非常好,这种产品的质量非常好。

在实际应用中,根据不同的标准和要求,球墨铸铁的石墨大小等级可能略有差异。

一般来说,石墨大小在3级以上被认为是合格的产品,而石墨大小在5级以上的产品则被认为是质量较好的产品。

同时,石墨的大小也会影响球墨铸铁的机械性能,因此在实际应用中需要根据具体要求进行选择。

以上是对球墨铸铁中石墨的大小等级标准的详细介绍,希望能够帮助到您。

![石墨的球化率及球化级别[1]](https://uimg.taocdn.com/197945f8f121dd36a32d82a0.webp)

石墨的球化率及球化级别图131001100×图131002100×图131003100×图131004100×图131003100×图131004100×图号:131001~131006浸蚀剂:未浸蚀材料名称:球墨铸铁处理情况:铸态组织说明:图131001:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1级。

图131002:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为2级。

图131003:图中石墨大部分呈团状和球状,余为团絮状,球化率为80%~<90%,球化级别为3级。

图131004:图中石墨大部分呈团絮状和团状,少量蠕虫状,球化率为70%~<80%,球化级别为4级。

图131005:图中石墨呈分散分布的蠕虫状和球状、团状、团絮状,球化率为60%~<70%,球化级别为5级。

图131006:图中石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状,球化级别为6级。

球化率及球化级别按照GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为6级。

首先观察整个受检面,之后,从最差的区域开始,连续观察5个视场,以其中3个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用75硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5级球化和6级球化的石墨都是以蠕虫状石墨为主,5级球化是蠕虫状石墨呈分散分布;6级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

灰口铸铁 可锻铸铁 球墨铸铁 蠕墨铸铁

片状石墨(未浸蚀) 团絮状石墨(未浸蚀) 球状石墨(未浸蚀) 蠕虫状石墨(未浸蚀) 放大倍数400× 放大倍数400× 放大倍数400× 放大倍数400×

灰口铸铁 灰口铸铁 灰口铸铁

F 基+片状石墨 (F +P )基+片状石墨 P 基+片状石墨

放大倍数400× 放大倍数400× 放大倍数400×

可锻铸铁

可锻铸铁 球墨铸铁 F 基+团絮状石墨

P 基+团絮状石墨 F 基+球状石墨 放大倍数400×

放大倍数400× 放大倍数400×

球墨铸铁

球墨铸铁 高磷铸铁 (F +P )基+球状石墨

P 基+球状石墨 P 基+片状石墨+磷共晶 放大倍数400× 放大倍数400× 放大倍数400×。