气体温压补偿方法介绍

- 格式:pdf

- 大小:148.56 KB

- 文档页数:8

蒸汽计量温压补偿方式的探讨

蒸汽计量是指对工业生产中的蒸汽进行精确测量和计量,以保证蒸汽的使用量准确。

在蒸汽计量过程中,温度和压力是两个重要的影响因素。

为了提高蒸汽计量的准确性,需

要对温度和压力进行补偿。

蒸汽计量温压补偿方式主要有两种:温度补偿和压力补偿。

温度补偿是指在蒸汽计量过程中,根据蒸汽的温度变化对计量值进行修正。

蒸汽的温

度变化会影响到蒸汽的密度和体积,从而影响到计量结果的准确性。

温度补偿的方法一般

有两种:直接补偿和间接补偿。

直接补偿是指通过在计量仪表中设置温度传感器来直接测量蒸汽的温度,然后根据温

度的变化修正计量结果。

这种方法的优点是准确度高,但需要在计量仪表中增加传感器,

造成设备成本的增加。

间接补偿是指根据所使用蒸汽的压力和温度的相关关系,通过计算和修正计量结果。

这种方法不需要增加额外的传感器,但准确度相对较低。

静态补偿是指在计量过程中,根据蒸汽的压力变化对计量结果进行修正。

这种方法可

以通过测定蒸汽的压力变化并计算修正系数来实现。

静态补偿的优点是简单易行,但准确

度相对较低。

蒸汽计量温压补偿方式是提高蒸汽计量准确性的重要手段。

温度补偿和压力补偿可以

分别或同时应用于蒸汽计量过程中,选择合适的补偿方式取决于实际情况。

在实际应用中,需要根据不同的场景和需求来选择适合的补偿方式,以保证蒸汽计量的准确度。

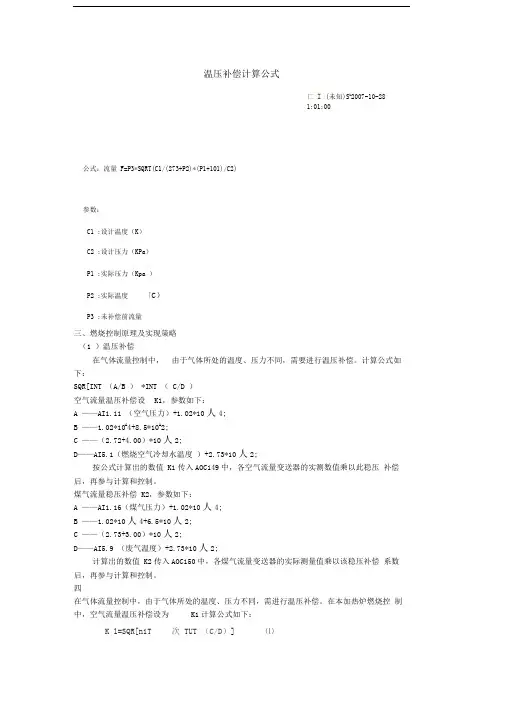

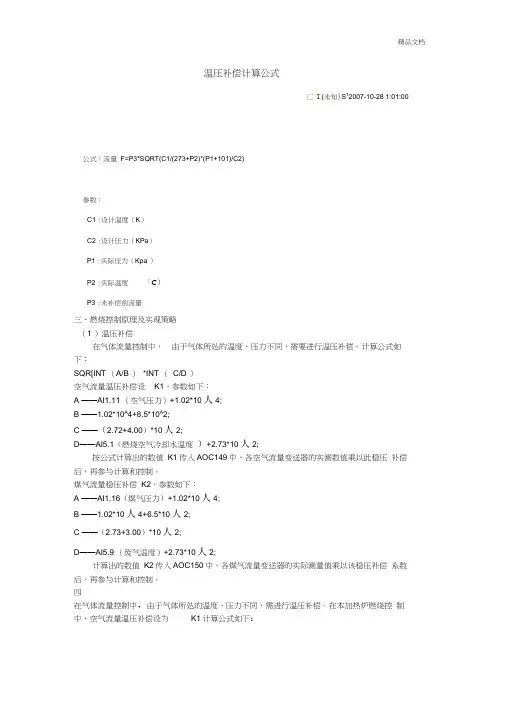

温压补偿计算公式匸I (未知)S12007-10-281:01:00 公式:流量 F=P3*SQRT(C1/(273+P2)*(P1+101)/C2)参数:C1 :设计温度(K)C2 :设计压力(KPa)P1 :实际压力(Kpa )P2 :实际温度「C)P3 :未补偿前流量三、燃烧控制原理及实现策略(1 )温压补偿在气体流量控制中,由于气体所处的温度、压力不同,需要进行温压补偿。

计算公式如下:SQR[INT (A/B ) *INT ( C/D )空气流量温压补偿设K1,参数如下:A ——AI1.11 (空气压力)+1.02*10人4;B ——1.02*10A4+8.5*10A2;C ——(2.72+4.00)*10人2;D——AI5.1(燃烧空气冷却水温度)+2.73*10人2;按公式计算出的数值 K1传入AOC149中,各空气流量变送器的实测数值乘以此稳压补偿后,再参与计算和控制。

煤气流量稳压补偿 K2,参数如下:A ——AI1.16(煤气压力)+1.02*10人4;B ——1.02*10人4+6.5*10人2;C ——(2.73+3.00)*10人2;D——AI5.9 (废气温度)+2.73*10人2;计算出的数值 K2传入AOC150中,各煤气流量变送器的实际测量值乘以该稳压补偿系数后,再参与计算和控制。

四在气体流量控制中,由于气体所处的温度、压力不同,需进行温压补偿。

在本加热炉燃烧控制中,空气流量温压补偿设为K1计算公式如下:K l=SQR[niT 次TUT (C/D)] ⑴式中iSQR—方INT-取整A—AIL 1 HL 02 X 】『B—1.02K 1V+B 10(C—(2. 72+4. 00)x L0ED —AM. 1+2.73 x 10E^11*11 —空医变送器AI5,1—空气燃烧热电偶冷却水温度按式⑴计算出的数值K1放在AOC149中,各空气流量变送器测的实际数值乘以此稳压补偿, 在参与计算与控制。

温压补偿计算公式匸I (未知)S12007-10-28 1:01:00 公式:流量F=P3*SQRT(C1/(273+P2)*(P1+101)/C2)参数:C1 :设计温度(K)C2 :设计压力(KPa)P1 :实际压力(Kpa )P2 :实际温度「C)P3 :未补偿前流量三、燃烧控制原理及实现策略(1 )温压补偿在气体流量控制中,由于气体所处的温度、压力不同,需要进行温压补偿。

计算公式如下:SQR[INT (A/B )*INT (C/D )空气流量温压补偿设K1,参数如下:A ——AI1.11 (空气压力)+1.02*10人4;B ——1.02*10A4+8.5*10A2;C ——(2.72+4.00)*10人2;D——AI5.1(燃烧空气冷却水温度)+2.73*10人2;按公式计算出的数值K1传入AOC149中,各空气流量变送器的实测数值乘以此稳压补偿后,再参与计算和控制。

煤气流量稳压补偿K2,参数如下:A ——AI1.16(煤气压力)+1.02*10人4;B ——1.02*10人4+6.5*10人2;C ——(2.73+3.00)*10人2;D——AI5.9 (废气温度)+2.73*10人2;计算出的数值K2传入AOC150中,各煤气流量变送器的实际测量值乘以该稳压补偿系数后,再参与计算和控制。

四在气体流量控制中,由于气体所处的温度、压力不同,需进行温压补偿。

在本加热炉燃烧控制中,空气流量温压补偿设为K1计算公式如下:K l=SQR[niT 次TUT (C/D)] ⑴式中iSQR—方INT-取整A—AIL 1 HL 02 X 】『B—1.02K 1V+B 10(C—(2. 72+4. 00)x L0ED —AM. 1+2.73 x 10E^11*11 —空医变送器AI5,1—空气燃烧热电偶冷却水温度按式⑴计算出的数值K1放在AOC149中,各空气流量变送器测的实际数值乘以此稳压补偿, 在参与计算与控制。

温压补偿计算公式(未知) 2007-10-28 1:01:00 公式:流量F=P3*SQRT(C1/(273+P2)*(P1+101)/C2)参数:C1:设计温度(K)C2:设计压力(KPa)P1:实际压力(Kpa)P2:实际温度(℃)P3:未补偿前流量三、燃烧控制原理及实现策略(1)温压补偿在气体流量控制中,由于气体所处的温度、压力不同,需要进行温压补偿。

计算公式如下:SQR[INT(A/B)*INT(C/D)空气流量温压补偿设K1,参数如下:A——AI1.11(空气压力)+1.02*10^4;B——1.02*10^4+8.5*10^2;C——(2.72+4.00)*10^2;D——AI5.1(燃烧空气冷却水温度)+2.73*10^2;按公式计算出的数值K1传入AOC149中,各空气流量变送器的实测数值乘以此稳压补偿后,再参与计算和控制。

煤气流量稳压补偿K2,参数如下:A——AI1.16(煤气压力)+1.02*10^4;B——1.02*10^4+6.5*10^2;C——(2.73+3.00)*10^2;D——AI5.9(废气温度)+2.73*10^2;计算出的数值K2传入AOC150中,各煤气流量变送器的实际测量值乘以该稳压补偿系数后,再参与计算和控制。

四在气体流量控制中,由于气体所处的温度、压力不同,需进行温压补偿。

在本加热炉燃烧控制中,空气流量温压补偿设为K1计算公式如下:按式(1)计算出的数值K1放在AOC149中,各空气流量变送器测的实际数值乘以此稳压补偿,在参与计算与控制。

煤气流量温压补偿设为K2,按式(2)计算出的数值K2放在AOC150中,各煤气流量变送器测的实际数值乘以此稳压补偿,在参与计算与控制。

气体温压补偿方法介绍1 常见气体的定义1.1过热蒸汽的定义:蒸汽在当前压力下的温度高于在该压力下液相的沸腾温度时,称该蒸汽处于过热状态。

1.2 饱和蒸汽:当液体在有限的密闭空间中蒸发时,液体分子通过液面进入上面空间,成为蒸汽分子。

由于蒸汽分子处于紊乱的热运动之中,它们相互碰撞,并和容器壁以及液面发生碰撞,在和液面碰撞时,有的分子则被液体分子所吸引,而重新返回液体中成为液体分子。

开始蒸发时,进入空间的分子数目多于返回液体中分子的数目,随着蒸发的继续进行,空间蒸汽分子的密度不断增大,因而返回液体中的分子数目也增多。

当单位时间内进入空间的分子数目与返回液体中的分子数目相等时,则蒸发与凝结处于动平衡状态,这时虽然蒸发和凝结仍在进行,但空间中蒸汽分子的密度不再增大,此时的状态称为饱和状态。

在饱和状态下的液体称为饱和液体,其蒸汽称为干饱和蒸汽(也称饱和蒸汽)。

饱和状态下的液体和蒸汽的温度称为饱和温度,与饱和温度相对应的饱和蒸汽的压力称为饱和压力。

实验指出,对于某一液体来说,它的饱和压力和饱和温度之间,存在着一一对应的关系。

1.3理想气体的定义:理想气体是指任意压力和任意温度下其状态均符合PV = NRT的气体。

若要具有这种性质,理想气体必须有如下特征:1)分子本身没有体积。

若有体积,在T恒定、压力P→∞时(PVm)不能保证为常数。

2)分子间无相互作用力。

若有相互作用,在T恒定时,压力p=(n/V)RT ∝无法满足,因为分子间的相互作用会影响压力。

n实际气体性质:压力小,温度高时分子间相互作用小,体积较大,所以行为接近理想气体。

难液化的气体如H2、N2、O2等通常可认为是理想气体。

2常见气体的补偿方式2.1过热蒸汽:过热蒸汽温压补偿系列共有两个模块:COMPENSATE和EXHSTEAM,两个模块在AdvanTrol3.16、AdvanTrol3.18、AdvanTrol Pro2.02、WebField控制软件四个控制软件的图形化编程软件的辅助模块系列的输入模块中。

一般气体温压补偿一般气体温压补偿指的是在一定温度和压力下测得的气体体积与实际体积之间的关系的修正过程。

在现实生活和工业生产中,往往需要对气体进行测量、计量以及控制。

然而,气体的体积受到温度和压力的影响,因此需要进行相应的补偿。

首先,气体的体积与温度有关。

根据查理定律(Charles's Law),在恒定压力下,气体的体积与温度成正比。

即,当温度升高时,气体的体积也会增加;相反,当温度下降时,气体的体积会减小。

因此,在进行气体温度补偿时,需要测量气体的实际体积,并将其转化为在标准温度下的体积。

标准温度一般指的是摄氏零度(0)或开尔文零度(273.15K)。

其次,气体的体积与压力有关。

根据波义尔定律(Boyle's Law),在恒定温度下,气体的体积与压力成反比。

也就是说,当压力增加时,气体的体积减小;当压力降低时,气体的体积增加。

因此,在进行气体压力补偿时,需要测量气体的实际体积,并将其转化为在标准压力下的体积。

标准压力一般指的是大气压(常用值为101.325千帕)。

在实际应用中,可以使用以下公式进行气体温压补偿的计算:V = V0 * (P0 / P) * (T / T0)其中,V为实际体积,V0为标准体积,P为实际压力,P0为标准压力,T为实际温度,T0为标准温度。

通过这个公式,可以将实际测量得到的气体体积转化为在标准温度和压力下的体积。

在实践中,可以使用温度传感器和压力传感器来测量气体的实际温度和压力。

然后,将这些数据输入到上述公式中,计算出经温压补偿后的气体体积。

这样,就能够获得准确的气体体积数据,为后续的测量、计量和控制提供准确的基础。

需要注意的是,气体温压补偿只适用于理想气体,即满足理想气体状态方程(PV = nRT)的气体。

对于非理想气体,需要进行更复杂的补偿计算,例如使用压缩因子或相关系数来修正气体体积。

此外,温压补偿还需要考虑气体的组成和性质,因为不同的气体具有不同的热膨胀系数和压缩系数。

蒸汽测量中的温压补偿,你知道吗?在蒸汽测量中,设计工况与实际工况相对比往往存在偏差,孔板流量计的可膨胀系数、流量系数等参数都会改变,蒸汽密度更会产生较大变化。

如果不对蒸汽进行温压补偿,测量显示的流量值与实际值相比就会有很大的误差,影响仪表的正常使用,需要采用温压补偿对流量测量结果予以修正。

对蒸汽进行温压补偿,就是根据蒸汽实际运行工况的温度、压力,通过相应的温压补偿公式转换出蒸汽的实际密度,最后计算出蒸汽的实际流量。

由式(3)可知,如果实际工况参数与设计工况参数偏差不大,流出系数Cε可以默认不变。

故蒸汽进行温压补偿的核心,就是对蒸汽密度进行补偿。

过热蒸汽密度补偿的难点,就是需要通过蒸汽的温度和压力,推导出与蒸汽密度的关系,并能找到合理的函数公式表达出来。

在进行温压补偿之前,要尽量减少孔板流量计安装等问题带来的误差。

首先是孔板流量计的选型是否合理,量程应该适宜;检查标准孔板有无变形,安装方向是否正确;孔板流量计前后直管段距离是否满足计算说明书要求,需满足前20倍管径后10倍管径距离;孔板流量计、导压管安装时,正负压侧冷凝水罐安装高度应一致,冷凝水罐溢流口位置应高于取压口,水平导压管保持一定角度,避免高低压侧导压管内残留冷凝水产生附加差压;检查孔板高低压侧导压管和三阀组有无异物阻塞,不定时打开排污阀排污。

检查DCS程序回路,各类参数值设置是否与计算说明书一致,公式是否正确,最后用信号发生器模拟

差压信号,结合计算说明书在DCS程序中验证流量是否正确。

氢气流量温压补偿

在工业过程中,流量测量是常见的需求,特别是在涉及气体或液体的流动时。

然而,流体的性质,如温度、压力和成分,可能会影响流体的密度和粘度,进而影响流量测量。

特别是对于氢气这样的气体,其密度和粘度会随着温度和压力的变化而显著变化。

因此,为了更准确地测量氢气流量,温压补偿变得尤为重要。

温压补偿的原理基于流体的物理性质。

在给定的温度和压力下,流体的密度和粘度是恒定的。

通过获取流体的实时温度和压力数据,并将这些数据纳入流量计算中,可以更准确地反映实际的流体特性。

这种方法对于处理氢气等随温度和压力变化较大的气体尤为重要。

在实践中,温压补偿的实现依赖于精确的温度和压力传感器。

这些传感器需要能够提供高精度的测量数据,以便能够准确地反映流体的实时状态。

此外,流量计的计算方法也需要进行相应的调整,以适应温度和压力的变化。

通过温压补偿,可以大大提高流量测量的准确性。

这不仅有助于提高生产效率,降低能源消耗,而且还有助于提高产品质量和安全性。

例如,在氢气生产过程中,准确的流量测量对于确保安全的生产条件和维护设备的正常运行至关重要。

综上所述,温压补偿在氢气流量测量中起着关键作用。

通过引入温压补偿技术,我们可以更准确地测量氢气流量,从而提高生产过程的效率和安全性。

随着技术的不断进步,我们期待在未来的工业生产中看到更精确、更可靠的流量测量解决方案。

谈谈燃气计量中的温压补偿摘要:燃气计量中的温压补偿是确保燃气计量准确性的一项重要措施。

本文将从燃气计量的基本原理出发,介绍燃气计量中的温压补偿的概念、作用、方法和实现过程,并针对其在实际生产中的应用进行探讨。

关键词:燃气计量,温压补偿,准确性,方法,应用正文:一、燃气计量基本原理燃气计量是指对燃气进行量的测量,其目的是了解燃气的用量、流量及用气质量等参数。

燃气计量的基本原理是根据热力学理论,通过测量燃气的压力、温度和流量等参数来确定其实际用量。

其中,温度和压力是燃气计量中最为关键的两个参数,因为它们直接影响到计量结果的准确性。

二、温压补偿的定义燃气计量中的温压补偿是指通过测量燃气的压力和温度,然后根据燃气在不同温度和压力下的物理性质进行换算,将计量结果修正为标准状态下的计量结果,从而确保计量结果的准确性。

三、温压补偿的作用燃气在不同的温度和压力下,其物理性质会发生变化,从而产生测量误差。

温压补偿的作用就是根据燃气在不同温度和压力下的物理性质进行换算,消除测量误差,从而确保计量结果的准确性。

四、温压补偿的方法温压补偿的方法主要有两种:一种是通过手动调整燃气计量计算结果,另一种是安装自动化温压补偿装置,实现自动化计算和修正。

手动调整燃气计量计算结果需要通过测量燃气的温度和压力,在计算燃气用量时进行手动修正,其缺点在于需要专业技术人员进行操作,而且容易出现计算错误、漏算等问题。

自动化温压补偿装置则是通过安装专门的计量仪器,实现对燃气的温度和压力进行实时检测和计算,并根据检测结果自动修正燃气计量结果,从而实现计量过程的自动化。

五、温压补偿的实现过程温压补偿的实现过程主要包括以下四个步骤:1.测量燃气的温度和压力2.计算燃气在标准状态下的容积和质量3.修正计量结果4.输出计量结果在实际生产中,温压补偿通常是放在计量仪表与计量系统之间,通过加装温压传感器,并根据温压传感器输出的信号进行燃气量的修正。

六、温压补偿的应用温压补偿在燃气计量中具有广泛的应用,并已成为现代燃气计量的必备技术之一。

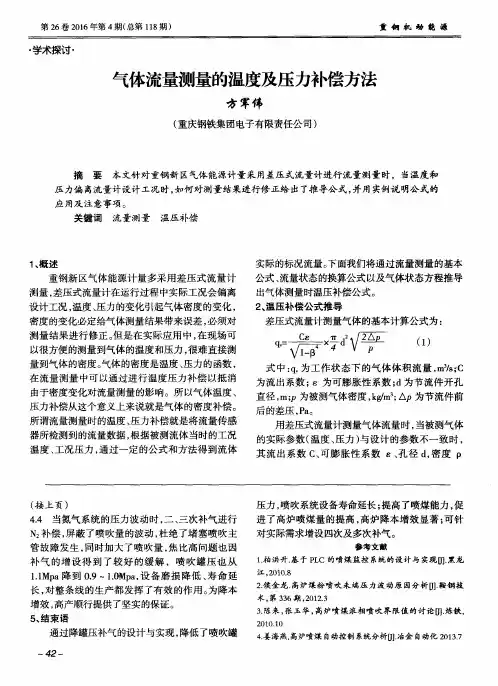

气体流量测量与温压补偿摘要:本文介绍了气体流量测量中温度、压力补偿的原理及数学模型,并且给出工程上的实现方法、故障处理关键词:气体流量测量温压补偿工程实现故障处理1 引言流量检测仪表是发展生产,节约能源,改进产品质量,提高经济效益和管理水平的重要工具,物料总量的计量也是经济核算和能源管理的重要依据。

随着全球能源价格的上涨,为了加强能源管理,提高流量测量的精度成为企业更为迫切的要求。

我厂配套至尿素界区的CO2流量FI104(原合成至尿素CO2流量FI101)不仅作为CO2压缩机防喘振控制运算参考,而且参与氨炭比计算,是尿素车间工艺操作的重要依据之一。

尿素操作工反映,按以往经验,该流量指示不准,并且与位于配套界区的CO2流量FT22010指示完全不一致。

为了解决这一问题,需要对该流量计引入温压补偿,并就气体的流量测量问题进行一些其它的探讨。

2 补偿原理与公式推导流量计的种类繁多,检测原理也多种多样,实际选用时要根据不同的工作场合选择。

本文主要讨论干气体流量的测量与温度、压力补偿。

由于气体具有可压缩性,因此比液体的测量更为复杂。

气体的流量测量主要是采用差压流量计,根据差压流量计的测量原理,体积流量Q是差压与密度的函数,而密度又是温度和压力的函数,实际使用时,由于介质的密度与设计时的密度不同,会出现较大的测量误差,这是要对其进行温压补偿的原因。

差压流量计的基本计算公式为:(1)式中:q为被测气体在工作状态下的体积流量;ρ为被测气体在工作状态下的密度;Δp为变送器测得的差压;K为系数,它包含流量系数、膨胀系数、管道孔径等参数,一般情况下可以认为它为常数。

本文讨论的温压补偿是指补偿密度随温度、压力的变化所造成的影响。

在实际使用中,仪表的标尺是以标准状态下的流量q为刻度。

根据管道内n气体流量满足连续性方程(2)式中,带下标“n”的参数为标准状态下的值。

由此可得到流量在两种状态(标准状态和工作状态)下的转换式:(3)将式(1)代入式(3)得:(4)而仪表的刻度是按设计工况设计的,即:(5)式(4)、式(5)相除即可得到当工况偏离设计值时密度的补偿公式:(6)式中,带下标“s”的参数为设计值。

温压补偿计算公式匸I (未知)S12007-10-28 1:01:00 公式:流量F=P3*SQRT(C1/(273+P2)*(P1+101)/C2)参数:C1 :设计温度(K)C2 :设计压力(KPa)P1 :实际压力(Kpa )P2 :实际温度「C)P3 :未补偿前流量三、燃烧控制原理及实现策略(1 )温压补偿在气体流量控制中,由于气体所处的温度、压力不同,需要进行温压补偿。

计算公式如下:SQR[INT (A/B )*INT (C/D )空气流量温压补偿设K1,参数如下:A ——AI1.11 (空气压力)+1.02*10人4;B ——1.02*10A4+8.5*10A2;C ——(2.72+4.00)*10人2;D——AI5.1(燃烧空气冷却水温度)+2.73*10人2;按公式计算出的数值K1传入AOC149中,各空气流量变送器的实测数值乘以此稳压补偿后,再参与计算和控制。

煤气流量稳压补偿K2,参数如下:A ——AI1.16(煤气压力)+1.02*10人4;B ——1.02*10人4+6.5*10人2;C ——(2.73+3.00)*10人2;D——AI5.9 (废气温度)+2.73*10人2;计算出的数值K2传入AOC150中,各煤气流量变送器的实际测量值乘以该稳压补偿系数后,再参与计算和控制。

四在气体流量控制中,由于气体所处的温度、压力不同,需进行温压补偿。

在本加热炉燃烧控制中,空气流量温压补偿设为K1计算公式如下:K l=SQR[niT 次TUT (C/D)] ⑴式中iSQR—方INT-取整A—AIL 1 HL 02 X 】『B—1.02K 1V+B 10(C—(2. 72+4. 00)x L0ED —AM. 1+2.73 x 10E^11*11 —空医变送器AI5,1—空气燃烧热电偶冷却水温度按式⑴计算出的数值K1放在AOC149中,各空气流量变送器测的实际数值乘以此稳压补偿, 在参与计算与控制。

温压补偿的算法摘要】:主要介绍差压式、涡街式流量计工作原理以及温压补偿的算法。

不同类型的流量计测量原理不同,但在测量气体的过程中,测量输出值会受到实际工况变化的影响,即压力和温度发生变化会导致介质的密度发生变化。

为此,需要对相关流量仪表进行温压补偿,保证其测量精度。

【关键词】:温压补偿;流量计;差压式;涡街式一、前言流量是工业生产中一项重要的参数,它的真实性、精确性直接关系到装置的安全平稳生产以及物料平衡。

流量仪表按力学测量原理大致可分为:应用伯努里定理的差压式;应用动量定理的冲量式;应用动量守恒的叶轮式;应用流体振动原理的涡街式等,其中差压式和涡街式流量计在乙烯装置中应用较为普遍。

但在实际应用过程中,气体的可压缩性,决定了它的流量测量比液体测量复杂,仪表的输出信号受气体的密度影响,而气体的密度又是温度和压力的函数。

所以,气体的流量普遍存在温压补偿的问题。

根据被测气体及仪表类型,选用合适的数学模型,实施温压自动补偿,本文主要介绍差压和涡街两种流量计温压补偿的算法。

二、差压流量计补偿原理1.工作原理节流式差压流量计由三部分组成:节流装置,差压变送器和流量指示仪表组成,本节主要介绍节流装置部分。

充满管道的流体,当它流经管道内节流件时,如图1所示,流束将在节流件处形成局部收缩。

此时流速增大,静压降低,在节流件前后产生差压,流量越大,差压越大,因此可根据差压来衡量流量的大小。

这种测量方法是以流动连续方程(质量守恒定律)和伯努力方程(能量守恒定律)为基础的。

图12.公式换算气体的流量主要采用差压流量计时,其流量基本方程式为:(1)式中:Q为被测气体在工作状态下的体积流量; ρ为被测气体在工作状态下的的密度; 为差压;K为系数,它包含流量系数、膨胀系数、管道孔径等参数。

严格的说它也受温度和压力的影响,只是在常温常压下,这一影响可以忽略。

本文讨论的温压补偿是指补偿密度随温压变化所造成的影响。

在实际使用过程中,仪表的标尺是以标准状态下的流量Qn为刻度。

蒸汽计量温压补偿方式的探讨蒸汽计量是指对工业中使用的蒸汽进行计量,以便于制定有效的节能措施和精确计费。

而温度和压力的变化会对蒸汽的密度产生影响,从而影响计量的准确性。

因此,需要进行温压补偿来提高蒸汽计量的准确性。

一般情况下,蒸汽计量仪表采用通用压力传感器和温度传感器,通过内部算法对温度和压力进行补偿。

其中,对于温度的补偿,主要有线性补偿和非线性补偿两种方式。

线性补偿是指在一定范围内,将温度与密度之间的关系进行线性化,通过系数补偿的方式来消除温度对密度的影响。

常见的线性补偿方式有小范围线性补偿和大范围线性补偿。

小范围线性补偿是指在一定温度范围内,将实际温度与参考温度进行比较,通过计算得出一个修正系数,然后将该系数应用于实际温度的计算中。

该方法适用于小范围内的温度变化,但对于较大的温度变化则效果不佳。

大范围线性补偿则是采用了众多不同的温度参照点,通过对这些参照点进行一定的权重分配,来确定修正系数。

该方法适用于大范围的温度变化,但需要在仪表初始校准时进行一定的预处理工作,较为繁琐。

非线性补偿则是指在较大的温度范围内,根据实际蒸汽密度与温度之间的实际关系,建立非线性的补偿算法,通过计算来得到最终的修正系数。

该方法适用于各种不同的温度变化情况,但需要在设备校准和使用过程中进行较多的维护和校准。

除了温度的影响,蒸汽密度还受到压力的影响。

由于一般仪表采用压力传感器进行测量,因此压力影响的处理较为简单。

仪表通常采用将压力与密度建立一个简单的函数关系,通过计算来消除压力对密度的影响。

总之,蒸汽计量温压补偿是提高蒸汽计量准确性的重要手段。

不同的补偿方式适用于不同的场景,需根据实际情况进行选择。

同时,在日常维护和校准中需进行谨慎维护,以确保仪表的准确性。

气体体积流量测量的温度压力补偿公式及相对误差计算Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT流量计示值修正(补偿)公式我公司能源计量的流量计示值单位规定为20℃,标准状态的流量,如设计选型使用了不同流量计示值单位,则根据设计的流量单位(质量流量kg/h 、0℃,及20℃,标准状态或工作状态)选用对应的温度、压力修正(补偿)公式;不同测量原理的流量计,应根据其流量计流量方程(公式)选用对应的温度、压力修正(补偿)公式。

1. 气体流量测量的温度、压力修正(补偿)公式:1.1 差压式流量计的温度、压力修正(补偿)实用公式:一般气体体积流量(标准状态20℃,),根据差压式流量计流量方程,可得干气体在标准状态(20℃,)的积流流量:)()()()(15.273T 325.101p 15.273T 325.101p q q vNvN +'⋅++⋅+'=' (1)式中: q'vN ——标准状态下气体实际体积流量;q vN ——标准状态下气体设计体积流量;p'——气体实际压力,kPa ;p ——气体设计压力,kPa ;T'——气体实际温度,℃;T ——气体设计温度,20℃。

1.2 一般气体质量流量的温度、压力修正(补偿)公式:T p T p q q mm ''=' (2)式中: q'vN ——标准状态下气体实际体积流量;q vN ——标准状态下气体设计体积流量;p'——气体实际压力,绝对压力;p ——气体设计压力,绝对压力;T'——气体实际温度,绝对温度;T ——气体设计温度,绝对温度。

1.3 蒸汽的温度、压力修正(补偿)公式:根据差压式流量计流量方程,可得蒸汽的质量流量:ρρ'='mm q q (3)式中: q'm ——蒸汽实际质量流量;q m ——蒸汽设计质量流量;ρ'——蒸汽实测时密度;ρ——蒸汽设计时密度;依据水和水蒸汽热力性质IAPWS-IF97公式其密度计算模型,工业常用范围内水蒸汽的密度为:式中:,ρ为水蒸汽密度;P 为压力,MPa ;v 为比体积,m 3/kg ;T 为温度,K ;R 为水物质气体常数,kg -1K -1;n i 、I i 、J i 为公式系数见“表1”。

淮安嘉可自动化仪表有限公司

涡街流量计的温压补偿

气体是可压缩流体,当温度和压力变化时,其体积量将随之改变。

气体流量测量时均要求流量计输出标准体积流量或质量流量,而涡街流量计只能测量出工况下的体积流量,所以涡街流量计测量一般气体或蒸汽时仪表选型一定要考虑温压补偿功能。

通过温压补偿可以将工况体积流量转换为质量流量或标况体积流量。

测量一般气体时,补偿原理是根据标准气体状态方程式: P0V0/T0= P1V1/T1

式中: P0,P1分别为标准状态下和工况下的绝对压力( Pa) ; T0,T1 分别为标准状态下和工况下的热力学温度( K) ; V0,V1分别为标准状态下和工况下的气体体积。

测量蒸汽时,不能使用标准气体状态方程式,饱和蒸气只需压力或温度补偿。

一般有以下两种补偿方式:

一是当涡街流量计传感器无内置压力、温度检测元件时,只能在仪表内部做静态补偿,就是输入固定的温度和压力值用于补偿。

此方法只适用于温度压力变化不大的场所。

涡街流量计传感器有内置压力和温度检测元件时,仪表根据所测温度和压力判断蒸汽状态是属于饱和蒸气还是过热蒸汽,由仪表内部存储的蒸汽数据库自动计算质量流量。

二是采用蒸汽流量积算仪,将涡街流量计所测工况体积流量以及温度和压力变送器所测信号传到蒸汽流量积算仪,如图1所示由蒸汽流量积算仪进行补偿运算。

蒸汽流量积算仪内置过热蒸汽以及饱和蒸气补

淮安嘉可自动化仪表有限公司

偿算法,可以输出质量流量、标准体积流量甚至热量和比焓等。

天然气皮膜表温压补偿一、引言随着能源结构的不断优化和清洁能源的广泛利用,天然气作为高效、清洁的能源已逐渐成为现代社会的重要能源支柱。

在天然气的输送和计量过程中,皮膜表因其结构简单、计量准确、维护方便等优点而被广泛应用。

然而,天然气的计量受到温度和压力的影响,特别是在温度和压力变化较大的情况下,皮膜表的计量误差会显著增加。

因此,对天然气皮膜表进行温压补偿显得尤为重要。

二、天然气皮膜表的工作原理天然气皮膜表是一种机械式气体流量计,其工作原理基于气体流过皮膜时产生的差压效应。

当气体流过皮膜表时,气体的动能会转化为皮膜的机械能,使皮膜产生位移。

这个位移量与流过的气体体积成正比,通过测量皮膜的位移量,可以计算出流过的气体体积。

然而,在实际应用中,天然气的温度和压力变化会对皮膜表的计量产生影响。

当温度升高时,气体的体积会膨胀,导致皮膜表的读数偏大;当压力升高时,气体的密度会增加,导致皮膜表的读数偏小。

因此,为了准确计量天然气,必须对皮膜表进行温压补偿。

三、温压补偿的原理和方法温压补偿的目的是为了消除温度和压力变化对天然气皮膜表计量的影响,使得在任何温度和压力下,皮膜表都能准确计量天然气的体积。

温压补偿的原理是根据气体状态方程,通过测量气体的温度和压力,计算出标准状态下的气体体积。

常用的温压补偿方法有两种:硬件补偿和软件补偿。

1. 硬件补偿:通过在皮膜表上安装温度传感器和压力传感器,实时测量气体的温度和压力。

然后,根据测量得到的温度和压力值,通过一定的算法计算出标准状态下的气体体积。

这种方法需要额外的硬件设备,成本较高,但补偿精度较高。

2. 软件补偿:通过软件程序对皮膜表的读数进行修正。

软件补偿可以根据气体的温度和压力变化,自动调整皮膜表的读数,使得读数与标准状态下的气体体积相符。

这种方法不需要额外的硬件设备,成本较低,但补偿精度受到软件算法和输入参数的影响。

四、温压补偿的实现无论采用硬件补偿还是软件补偿,都需要对天然气的温度和压力进行准确测量。

气体温压补偿方法介绍

1 常见气体的定义

1.1过热蒸汽的定义:

蒸汽在当前压力下的温度高于在该压力下液相的沸腾温度时,称该蒸汽处于过热状态。

1.2 饱和蒸汽:

当液体在有限的密闭空间中蒸发时,液体分子通过液面进入上面空间,成为蒸汽分子。

由于蒸汽分子处于紊乱的热运动之中,它们相互碰撞,并和容器壁以及液面发生碰撞,在和液面碰撞时,有的分子则被液体分子所吸引,而重新返回液体中成为液体分子。

开始蒸发时,进入空间的分子数目多于返回液体中分子的数目,随着蒸发的继续进行,空间蒸汽分子的密度不断增大,因而返回液体中的分子数目也增多。

当单位时间内进入空间的分子数目与返回液体中的分子数目相等时,则蒸发与凝结处于动平衡状态,这时虽然蒸发和凝结仍在进行,但空间中蒸汽分子的密度不再增大,此时的状态称为饱和状态。

在饱和状态下的液体称为饱和液体,其蒸汽称为干饱和蒸汽(也称饱和蒸汽)。

饱和状态下的液体和蒸汽的温度称为饱和温度,与饱和温度相对应的饱和蒸汽的压力称为饱和压力。

实验指出,对于某一液体来说,它的饱和压力和饱和温度之间,存在着一一对应的关系。

1.3理想气体的定义:

理想气体是指任意压力和任意温度下其状态均符合PV = NRT的气体。

若要具有这种性质,理想气体必须有如下特征:

1)分子本身没有体积。

若有体积,在T恒定、压力P→∞时(PVm)不能保证为常数。

2)分子间无相互作用力。

若有相互作用,在T恒定时,压力p=(n/V)RT ∝无法满足,因为分子间的相互作用会影响压力。

n

实际气体性质:压力小,温度高时分子间相互作用小,体积较大,所以行为接近理想气体。

难液化的气体如H2、N2、O2等通常可认为是理想气体。

2常见气体的补偿方式

2.1过热蒸汽:

过热蒸汽温压补偿系列共有两个模块:COMPENSATE和EXHSTEAM,两个模块在AdvanTrol3.16、AdvanTrol3.18、AdvanTrol Pro2.02、WebField控制软件四个控制软件的图形化编程软件的辅助模块系列的输入模块中。

COMPENSATE需和Steam.exe(过热蒸汽特性计算器)配合使用,EXHSTEAM 需和EXHSteam.exe(EXTSTEAM过热蒸汽特性计算器)配合使用,两计算器在控制软件的安装目录下。

注:现发行软件中的EXHSteam.exe计算器有BUG,新的计算器可在ENGSERVER上的工程技术部目录中下载。

2.1.1 COMPENSATE的应用

COMPENSATE的适用范围:工作温度为260℃~800℃,工作压力(绝压)为0.5Mpa~32Mpa。

COMPENSATE输入参数:

参数数据类型含义

FLOW SFLOAT 孔板流量计测量的差压信号无因次化值,数值范围为

0~100%

TEMP FLOAT 实际工作温度,单位为℃,范围为260℃~800℃PRESS FLOAT 实际工作绝对压力,单位为MPa,范围为0.5MPa~32MPa DV FLOAT 设计比容,单位为cm3/g

Y SFLOAT 补偿后的流量,为无因次量,数值范围为0~100% 注:1)FLOW为未开方的差压输入信号;若现场信号已开方,需将该信号平方后再输入模块;

2)Y为补偿后的未开方的值,需开方后才可作为补偿后的流量值。

COMPENSATE实现方法:

根据蒸气的实际温度和实际压力值,查表得到其实际比容,采用下面公式进行处理:

COMPENSATE过热蒸汽计算器如下图:

0 low F

DesignV y×=

实际比容

绝对压力开方过的流量(百分比)

COMPENSATE应用举例:

有一孔板流量计测量过热蒸汽流量,过热蒸汽的设计压力为4MPa(表压),设计温度为400℃;过热蒸汽的实测压力为PI-101:0~6MPa(表压),实测温度为TI-101:0~600℃,流量为FI-101(已在变送器上进行开方处理),补偿后的流量为自定义半浮点数FI_101,计算方法如下:

1)经过热蒸汽计算器得出设计比容为71.849001488cm3/g;

2)图形化编程示例如下:

2.1.2 EXHSTEAM的应用

EXHSTEAM的适用范围:工作温度为140℃~560℃,工作压力(表压)为

98.6777~15898.6777 Kpa 。

EXHSTEAM 输入参数:

参数 数据类型 含义 press FLOAT 标准大气压下所测得的相对压力,单位为KPa ,其范围为

98.6777~15898.6777 KPa

temper FLOAT 表示实际温度,单位为摄氏度,范围为140℃~560℃ flow0 SFLOAT 表示测量蒸气流量,为无因次量,数值范围为0~100% density0 FLOAT

蒸气设计密度,单位为kg/m 3 flow SFLOAT

补偿后的无因次化值 enthalpy FLOAT 表示当前蒸气的焓值,单位为kJ/kg

注:1)flow0为实测流量信号;若现场信号未开方,需将该信号开方后再输入模块;

2)flow 为补偿后的流量值,无需再做任何处理。

EXHSTEAM 的实现方法:

根据实际压力和实际温度,通过查表法得到焓值与比容µ,而其密度 然后可以采用下面公式进行处理:

0flow 0×=density flow ρ 该功能块是过热蒸气进行温压补偿处理,输入flow0就是测量流量的无因次化值,输出flow 为补偿后的流量无因次化值,不需要其它处理。

EXHSTEAM 过热蒸汽计算器如下图:

µ

ρ1=

相对压力开方过的流量(百分比)

EXHSTEAM应用举例:

有一孔板流量计测量过热蒸汽流量,过热蒸汽的设计压力为4MPa(表压),设计温度为400℃;过热蒸汽的实测压力为PI-101:0~6MPa(表压),实测温度为TI-101:0~600℃,流量为FI-101(已在变送器上进行开方处理),补偿后的流量为自定义半浮点数FI_101,计算方法如下:

1)经EXHSTEAM过热蒸汽计算器得出设计密度为13.92817951832Kg/m3;

2)图形化编程示例如下:

2.2饱和蒸汽:

饱和蒸汽补偿系列共有两个模块:SATSTEAM和SATENTHA(计算饱和蒸

汽焓值),两个模块在AdvanTrol3.16、AdvanTrol3.18、AdvanTrol Pro2.02、WebField 控制软件四个控制软件的图形化编程软件的辅助模块系列的输入模块中。

2.2.1 SATSTEAM 的应用

SATSTEAM 的适用范围:工作压力(表压)为0~15898.6777KPa 。

SATSTEAM 输入参数:

参数 数据类型 含义

P FLOAT 是在标准大气压下所测得的相对压力,单位为KPa ,其

范围为0~15898.6777KPa

X SFLOAT 表示测量蒸气流量,为无因次量,数值范围为0~100%

D FLOAT

表示蒸气设计密度,单位为kg/m 3 Y SFLOAT

补偿后的无因次化值

SATSTEAM 实现方法: 根据实际压力,通过查表法得到焓值与比容µ,而其密度 然后可以采用下面公式进行处理:

该功能块是对饱和蒸气进行温压补偿处理,输入X 就是测量流量的无因次化值,输出Y 为补偿后的流量无因次化值,不需要其它处理。

SATSTEAM 应用举例:

有一流量计测量饱和蒸汽流量,饱和蒸汽的设计压力为4MPa (表压);饱和蒸汽的实测压力为PI-101:0~6MPa (表压),实测温度为TI-101:0~600℃,流量为FI-101(已在变送器上进行开方处理),补偿后的流量为自定义半浮点数FI_101,计算方法如下:

1)经计算得饱和蒸汽的设计密度20.61Kg/cm 3;

2)图形化编程示例如下:

X

density Y ×=0ρµ

ρ1=

2.3理想气体:

理想气体的补偿在现发行的软件版本中无现成补偿模块,组态中可进行补偿或使用图形化编程实现。

2.3.1组态中补偿的实现方法:

选用组态中的补偿时,进入DCS的流量信号必须为未开方的信号。

设计温度设计压力(表压)

若选择组态中补偿,则输入信号必

须为差压信号,在组态中开方处理

2.3.2 通过程序实现补偿:

若进入DCS系统的理想气体流量已经是真实流量,则不能使用组态中的补偿方法,需通过程序实现,补偿原理如下:

F设:补偿流量T设:设计温度(℃)P设:设计压力(表压,MPa)

F实:实测流量T实:实测温度(℃)P实:实测压力(表压,MPa)

C1=(T

设+273.15)/(T

实

+273.15)

C2=(P

实+0.1)/(P

设

+0.1)

① 若为温压补偿,则补偿公式为:F设=F实×

2

*1C C;

② 若为温度补偿,则补偿公式为:F设=F实×1

C;

③ 若为压力补偿,则补偿公式为:F设=F实×2

C。

2.3.3 应用举例:

有一孔板流量计测量氮气流量,氮气的设计温度为250℃,设计压力为4MPa (表压);氮气的实测压力为PI-101:0~6MPa(表压),实测温度为TI-101:0~

600℃,流量为FI-101:0~1000M3/h(已在变送器上进行开方处理),补偿后的

流量为自定义半浮点数FI_101:0~1000M3/h

① 若为温压补偿,则补偿算法如下图:

② 若为温度补偿,则补偿算法如下图:

③若为压力补偿,则补偿算法如下图:。