斜撑式超越离合器楔角的计算分析

- 格式:pdf

- 大小:182.93 KB

- 文档页数:3

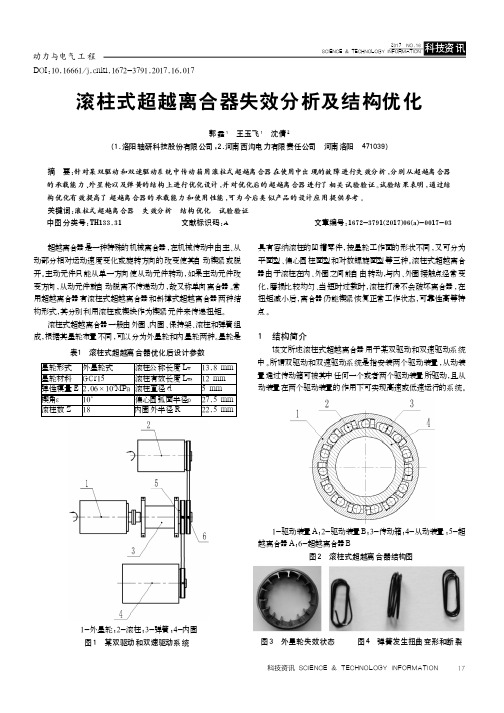

利用牙的啮合、棘轮-棘爪的啮合或滚柱、楔块的楔紧作用单向传递运动或扭矩的离合器.楔块超越离合器用异形楔块代替滚柱作为楔紧件,是用楔块和内、外滚道组成摩擦副的一种离合器.当内环、外环与楔块间无相对运动,转向相同,转速相等黑暗,才能传递转矩,否则均为相对滑动,这种不传速转矩的滑动状态称为超越.楔块超越离合器主要有基本型、无内环型和带轴承型.其连接形式分为键连接、齿轮连接、带轮连接、链轮连接、螺栓连接等.滚柱式超越离合器根其内轭(星轮)位置不同分为外星轮为外星轮和内星轮两种,所谓轭是指圆柱与圆柱孔的共轭面,而星轮是具有容纳滚柱的凹槽的零件.为了便于加工和保证加工精度,内星轮式的被广泛采用.按星轮工作面的形状不同,又可分为平面型、对数螺旋面型和偏心圆柱面型等三种.。

上海交通大学硕士学位论文高速斜撑离合器设计、试验技术研究姓名:杨振蓉申请学位级别:硕士专业:机械工程指导教师:王石刚;丁文强20080101高速斜撑离合器设计、试验技术研究摘 要 超越离合器是直升机传动系统中的重要装置之一,是保证发动机与主减之间按要求及时正确接合、脱开的关键部件。

斜撑离合器高速性能好,是当代直升机传动系统中应用广泛的一种超越离合器。

作为直升机传动系统的关键部件,它的性能优劣直接影响全机的性能、可靠性和寿命。

斜撑离合器的自由轮组件在国外已由专业厂家设计、生产成系列化产品,降低了研制成本。

通过研究,设计出满足使用要求的斜撑离合器产品,按相关标准要求制定试验方案,通过试验验证设计结果并给出失效评判原则和使用维护建议。

本论文主要工作包括以下几个方面: 1. 介绍了三种直升机传动系统用离合器的功用、结构、工作原理。

根据需要选择强制连续约束型斜撑离合器进行研制,参考全相位型斜撑块设计方法及样件扫描轮廓,对斜撑块型面进行了设计,对其楔角等参数进行了计算;确定斜撑滚子的表面处理方式。

2. 按GJB720及GJB2350相关要求,制定试验技术要求和试验方案。

研究了离合器的性能试验、过载试验及疲劳试验的试验方法、试验程序;通过对所设计的产品完成的各种试验的分析,给出失效情况判别的原则,为使用维护提供参考。

3. 通过对所设计产品的试验研究,验证了斜撑离合器的设计、加工等基本可满足型号规范要求。

验证了性能试验、过载试验及疲劳试验的试验方法可行,试验程序正确,可为我国后续型号的同类试验提供参考;发现了设计、试验及加工中存在的不足:在今后的设计中应对斜撑块型面进行优化,试验过程中应加强对离合器自由轮的润滑,避免润滑不足的情况影响试验结果;应设法提高涂镀层与基体的结合力,以延长离合器的使用寿命。

【关键词】直升机,减速器,斜撑离合器,设计,试验ISTUDY ON DESIGN AND TESTOF THE HIGH SPEED SPRAG CLUTCHABSTRACTOverrunning Clutch is an important component for the transmission system of helicopter. It’s the key parts between the engine and main gearbox that ensure the engage and disengage function with requirement betimes. Because of its capability of high speed, sprag clutch is widely use in transmission system of modern helicopter. The capability of sprag clutch will affect the capability, reliability and life of helicopter. There have many professional factories manufacture a series of sprag clutch overseas. The develop cost is lower overseas. By research, we can design the products which satisfied requirements of use, and constitute the scheme of test. We can validate the result of design by test, and give the criterion to estimate the clutch disabled whether or not, and give the advice of maintenance.The main contents involved in this paper are as follows:1. The paper gives a description the function, structure and principles of three kinds of overrunning clutch which used in transmission system of helicopter. According to the demands, we select the PCE sprag clutch to design. We designed with the reference of the design method of full-phasing type sprag clutch and the scanned profile of pattern; and have calculated the parameter such as the Gripping Angle; and confirmed the method of surface treatment.2. According to GJB720 and GJB2350, we confirmed requirements and project of test, studied the test method and process of ability test, heavy load test and fatigue test. By analyses the result of test, established the regulation of how to distinguish the breakage of sprag, and provide the reference to maintenance.3. By the test, we validated that the design and manufacture can achieve to the primary requirement. The method and program of ability test, heavy load test and fatigue test are feasible. It is available for reference to other type of prag clutch test. We have find the shortage of design, test and manufacture, and put forward some suggestions: in design, we’ll optimize the profile ofIIsprag; in the test, we must increase the lubrication to avoid the bad infection of test result due to less lubricant; and we must increase the binding force of plating to obtain long life sprag clutch.【KEY WORDS】helicopter, gearbox, sprag clutch, design, testIII符号说明 PCE 强制连续约束型 Pc 最小圆周间距 mm P传递功率kWwT 扭矩 N.m N o 外环表面的法向载荷 N N i 内轴表面的法向载荷 N R o 外环内半径 mm R od 外环外半径 mm R i 内轴外半径 mm R id 内轴内半径 mm l 斜撑块长度 mm α 中心角 ° Z 中心距 mm W 斜撑块与外环接触角 ° V 斜撑块与内轴接触角 ° Sy 静态屈服安全裕度 S u 静态极限安全裕度 Io 不平衡量 kg・m n max 最多斜撑块数量 Δh 外环的径向位移 mm Δce 外环因离心力引起的位移 mm Δo 由于斜撑块法向载荷产生的外环位移 mm ΔI 由于斜撑块法向载荷产生的内轴位移 mm Δs 斜撑块作为圆柱或承压元件的位移 mm C O 外环的影响系数 mm/N C i内轴的影响系数mm/NC s斜撑块的影响系数mm/NC1赫兹影响系数mm/NIV插图和附表清单 图1-1 典型的单旋翼直升机……………………………………………………………1 图1-2 传动系统典型结构………………………………………………………………2 图1-3 主减速器典型构造………………………………………………………………2 图1-4 滚柱离合器………………………………………………………………………3 图1-5 斜撑离合器…………………………………………………………………4 图1-6 斜撑离合器工作原理图…………………………………………………………4 图1-7 弹簧离合器工作原理图…………………………………………………………5 图1-8 斜撑离合器自由轮组件…………………………………………………………7 图1-9 自由轮组件的构成……………………………………………………………8 图1-10 斜撑块接触角定义示意图………………………………………………………8 图2-1 两种斜撑离合器工作原理……………………………………………………10 图2-2 接触角的形成……………………………………………………………10 图2-3 斜撑块理论磨损系数…………………………………………………………12 图3-1 离合器支撑结构……………………………………………………………15 图3-2 斜撑离合器初定尺寸曲线……………………………………………………17 图3-3 简单斜撑块的几何关系………………………………………………………19 图3-4 具有合成内凸轮斜撑块的几何关系…………………………………………23 图3-5 斜撑块上的载荷……………………………………………………………24 图3-6 斜撑块离心力影响……………………………………………………………25 图4-1 接触角初步计算结果…………………………………………………………27 图4-2 计算机计算结果……………………………………………………………28 图4-3 大载荷状态接触角初步计算结果……………………………………………30 图4-4 计算机计算结果(大载荷) ……………………………………………………32 图4-5 斜撑块电镜扫描情况………………………………………………………35 图4-6 斜撑块样件表面能谱分析……………………………………………………38 图4-7 斜撑块样件镀层厚度…………………………………………………………38 图4-8 剥离力和镀层剥离情况关系…………………………………………………39 图4-9 镀层剥离试验情况……………………………………………………………39 图4-10 化学气相沉积工作圆弧面能谱………………………………………………40 图4-11 物理气相沉积工作圆弧面能谱………………………………………………40 图4-12 离合器的润滑……………………………………………………………41 图4-13 常规泄油孔……………………………………………………………42 图5-1 动力涡轮试验器……………………………………………………………44 图5-2 滑油流量与阻力矩……………………………………………………………44 VII图5-3 差速状态下的阻力矩…………………………………………………………45 图5-4 磨损测量与试验时间的关系曲线……………………………………………45 图5-5 试验件及支撑、连接件结构图………………………………………………47 图5-6 离合器性能试验设备…………………………………………………………47 图5-7 离合器过载试验、疲劳试验试验试验原理图………………………………48 图6-1 800次静态接合试验后的外套圈模拟件………………………………………55 图6-2 800次静态接合试验后的内轴………………………………………………55 图6-3 800次静态接合试验后的自由轮………………………………………………55 图6-4 发动机双发工作状态超越试验(状态1)后外套圈模拟件…………………………55 图6-5 发动机双发工作状态超越试验(状态1)后内轴………………………………55 图6-6 发动机双发工作状态超越试验(状态1)后自由轮……………………………55 图6-7 阻力矩曲线……………………………………………………………56 图6-8 离合器内轴疲劳试验贴片图…………………………………………………57 图6-9 4万次循环后离合器自由轮斜撑块表面镀层剥落图………………………58 图6-10 离合器疲劳应变变化曲线……………………………………………………58 图6-11 3万次循环后斜撑块内凸轮型面镀层脱落图…………………………………59 图6-12 4万次循环后斜撑块内凸轮型面镀层脱落图(1) ……………………………59 图6-13 4万次循环后斜撑块内凸轮型面镀层脱落图(2) ……………………………60 图6-14 4万次循环后离合器内轴擦伤图……………………………………………60 图6-15 试验项目1的载荷—位移曲线图………………………………………………61 图6-16 试验项目2的载荷—位移曲线图………………………………………………61 图6-17 试验项目3的载荷—位移曲线图……………………………………………62 图6-18 离合器外套圈模拟件内表面接触印痕………………………………………62 图6-19 斜撑块上的大片剥落区……………………………………………………63 图6-20 大片剥落区的中间坑底形貌…………………………………………………63 图6-21 中间坑底的碾压痕迹特写……………………………………………………63 图6-22 大片剥落区的边缘形貌………………………………………………………63 图6-23 大片剥落区的边缘未剥落层裂纹(1) …………………………………………64 图6-24 大片剥落区的边缘未剥落层裂纹(2) …………………………………………64 图6-25 大片剥落区的边缘(1) …………………………………………………………64 图6-26 大片剥落区的边缘(2) …………………………………………………………64 图6-27 小片剥落区的形貌……………………………………………………………64 图6-28 气相沉积层的缺陷……………………………………………………………64 图6-29 气相沉积层的裂纹……………………………………………………………65 图7-1 离合器维护检查建议…………………………………………………………67 图7-2 斜撑块各部位的名称…………………………………………………………68 表3-1 斜撑块几何参数……………………………………………………………16 表3-2 接触角计算所必需的斜撑块几何尺寸…………………………………22 VIII表4-1 斜撑块接触角叠代计算结果…………………………………………………28 表4-2 斜撑块接触角叠代计算结果(大载荷时)……………………………………31 表4-3 离子注入在航空与航天方面的应用效果……………………………………37 表5-1 试验状态和接合次数………………………………………………………49 表5-2 单发工作状态试验状态及时间………………………………………………49 表5-3 双发工作状态试验状态及时间………………………………………………49 表5-4 发动机启动和停车工作状态试验状态及时间……………………………50 表5-5 旋翼自旋下滑状态试验状态及时间…………………………………………50 表5-6 低油压试验试验状态及时间…………………………………………………51 表5-7 阻力矩测量(对应65%额定转速)………………………………………………51 表5-8 阻力矩测量(对应100%额定转速) ……………………………………………52 表5-9 过载试验载荷……………………………………………………………53 表6-1 整个试验过程中的应变记录…………………………………………………58 表6-2 能谱测试表……………………………………………………………64 表6-3 试验件数与分散系数关系表…………………………………………………65 IX上海交通大学学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

![一种斜撑离合器结构的正向设计与计算方法[发明专利]](https://img.taocdn.com/s1/m/2453d353dcccda38376baf1ffc4ffe473368fdf5.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202010501185.X(22)申请日 2020.06.04(71)申请人 南京航空航天大学地址 210016 江苏省南京市秦淮区御道街29号(72)发明人 卢敏 陈志豪 靳国栋 李继峰 李政民卿 (74)专利代理机构 北京盛凡智荣知识产权代理有限公司 11616代理人 屠佳婕(51)Int.Cl.F16D 41/063(2006.01)G06F 30/17(2020.01)(54)发明名称一种斜撑离合器结构的正向设计与计算方法(57)摘要本发明公开了一种斜撑离合器结构的正向设计与计算方法,正向设计包括包括呈圆弧型面设置的楔块、外套和内轴,所述外套和内轴之间形成滚道,所述楔块可滑动设于滚道内;计算方法包括S1反转内外滚道、并对楔块的运动进行分析以及S2求解最大升程。

本发明属于斜撑式超越离合器的设计方法技术领域,具体是提供了一种在不改变基本参数的前提下,对楔块结构进行局部修正并增设新的参数,使四种标准楔块的有效升程,全部大于对应的原标准数据并达到最大值,进而提高了离合器整体的翻转力矩和极限载荷,使包括强制连续型斜撑离合器和全相位型斜撑离合器在内的两种形式的斜撑式超越离合器整体性能得以提升的斜撑离合器结构的正向设计与计算方法。

权利要求书2页 说明书5页 附图3页CN 111692236 A 2020.09.22C N 111692236A1.一种斜撑离合器结构的正向设计,其特征在于:包括呈圆弧型面设置的楔块、外套和内轴,所述外套和内轴之间形成滚道,所述楔块可滑动设于滚道内,所述楔块与滚道接触的上下两个弧面由两个偏心圆弧组成。

2.一种斜撑离合器结构的计算方法,其特征在于,包括以下步骤:S1.反转内外滚道、并对楔块的运动进行分析:假设楔块静止不动,所述楔块包括内圆弧、外圆弧和边线,初始状态下,Q点和C点分别为楔块的内圆弧与内滚道、外圆弧与外滚道的楔入点,此时设所述内滚道所在圆的中心点为O,楔块的宽度为b、内圆弧半径r i、外圆弧半径r0、中心距Z、中心角α为标准规格离合器楔块的5个基本参数,J0为楔块的规格参数,而R0、R i为离合器内轴与外套的半径,t为内圆弧圆心至楔块对应边缘的距离,设参数为楔块外圆弧圆心至边线的垂直距离,D i、D0分别为楔块内圆弧、外圆弧中心至边线的垂足点;随着发动机扭矩载荷的施加,楔块从Q点和C点开始楔入传动,楔块在内滚道和外滚道之间逐渐翻转至最大升程,此时楔块分别与外滚道和内滚道接触的点变为C′和Q′边界点,直至翻越失败;所述楔块在内滚道与外滚道之间的初始楔合高度为H nom,所述楔块在滚道内翻转达到的最大高度记为H max,所述楔块翻转达到的最大高度与初始楔合高度之间的差值,即为楔块的升程,升程关系式如I式所示:S R=H max-H nom I式式中,S R表示楔块的升程距离;对于给定宽度的楔块结构,当外圆弧以及内圆弧的边界点Q′和C′同时成为楔块升程的极限点时,楔块将获得最大升程,仿照凸轮设计的反转法,此时令内轴和外套绕楔块的外圆弧中心点A点反向旋转,此时中心由O旋转至O′处,此时将楔块当作凸轮刚体,则内轴成为从动件被推动挤压,设变形后的内轴半径为R i′,为旋转前后圆心连线的夹角,B点为楔块的内圆弧所在圆的中心点;S2.求解最大升程:首先,在ΔQOC中存在关系式如Ⅱ式所示:其中,为Q、C两点之间的距离;其次,在ΔQ′BD i中,存在关系式如Ⅲ式所示:由此可得∠ABO′=π-∠Q′BD i-α;再次,在ΔO′AB中存在关系式如Ⅳ式所示:其中,然后,还存在关系式∠D0C′A=π/2-(∠BAO′-α),且存在关系式整理可得关系式如Ⅴ式所示:设t为递增变量,由Ⅲ式-Ⅳ式可求得对应的及b′;当b′=b时,可得到楔块升程极限位置处的R i′和边距此时可得关系式如Ⅵ式所示:最后,根据I式可得结构优化后的楔块最大升程值,即有显然,S R为根据反转法计算所得的楔块的有效最大升程。

高速斜撑超越离合器设计方法研究作者:姬广勋范锐杨云鹏来源:《科学与财富》2020年第33期摘要:斜撑离合器是一种单向超越离合器,相比其它超越离合器,它具有承载能力大、结构紧凑,制造工艺性好等一系列优点,广泛应用于直升机传动系统中和固定翼飞机的启动系统中。

作为关键部件,它的性能对直升机传动系统和固定翼飞机的启动系统具有重要影响。

因此开展斜撑离合器设计技术研究具有重要的工程意义。

关键词:附件机匣;起动机;斜撑离合器;结构设计一、前言超越离合器广泛应用于航空工业,在直升机主传动链和附件传动链、固定翼飞机的起动机和大发之间都要使用离合器。

滚柱离合器、斜撑离合器和弹簧离合器在直升机主传动链上都有应用,一般在转速12000r/min以下使用滚柱离合器,在15000r/min以下使用斜撑离合器,在27000r/min以下使用弹簧离合器,目前还未见有超过27000r/min工况下使用的离合器,在直升机附件传动链上使用的主要是斜撑离合器,直升机上使用的离合器通常处于长期楔紧工作状态。

固定翼飞机的起动机和大发之间使用的离合器则主要是斜撑离合器,除大发起动阶段外,它长期处于高速超越的工作状态。

不管是直升机,还是固定翼飞机,离合器均为传动链或功率链上的关键部件,如果离合器工作不正常,则整架飞机都无法正常工作。

二、超越离合器在航空机械传动系统中的主要作用离合器是机械传动系统中的重要部件,其主要作用是使主动轴和从动轴按要求接合和分离。

随着离合器结构形式和设计技术的不断完善与发展,通过与其它机械装置相配合,它还能实现更多的功能。

一般来说,离合器可以实现机械传动系统的平稳启动和停车、传动轴在运动中的同步和相互超越、机器启动和超载时的安全保护以及防止从动轴的逆转等。

超越离合器是离合器中的重要分支,在航空领域,它广泛应用于直升机主减速器以及固定翼飞机的起动机。

直升机传动系统中使用的超越离合器是单向超越离合器,发动机通过超越离合器可以带动旋翼和尾桨转动,而旋翼不能反过来带动发动机。

作者: 季时

作者机构: 南京仪表机械厂

出版物刊名: 设备管理与维修

页码: 34-36页

主题词: 超越离合器;滚柱;星轮;法向力;旋转方向;轮转速;角平分线;楔角;传递扭矩;工作原理

摘要:一、超越离合器的工作原理如图1所示,当星轮以转速 n 转动时,弹簧将滚柱推向外侧,滚柱被楔紧,外轮跟着转动,当 n 改变旋转方向或外轮转速超过 n 时,滚柱被推向星轮较宽敞的部位,外轮和星轮分离,即利用滚柱的楔紧或松开实现超越离合器的结合或脱开。

从滚柱被楔紧时的受力来分析,在图1中若不计弹簧的推力,法向力 N 要把滚柱从槽中沿λ角平分线方向向宽敞部位挤出,而摩擦力 F则阻止滚柱外滑,为使超越离合器能可靠地工。

南京航空航天大学硕士学位论文航空发动机高速附件传动系统研究和设计姓名:***申请学位级别:硕士专业:机械设计及理论指导教师:***20070301南京航空航天大学硕士学位论文摘要现代航空发动机功率和附件转速日益提高,需要高转速的附件传动系统与之匹配。

高转速的附件传动系统,不仅能够传递更大的功率,而且减轻发动机的重量,提高推重比。

首先,论文阐述了附件传动设计的基本方法,对航空附件传动系统的特点进行分析;结合本人多年从事附件传动系统设计的工作经验,研究了将起动传动系统与高转速附件传动系统联结成一个传动系统的结构设计方法,并阐明了实现这种设计的关键是高速斜撑超越离合器。

随后,论文分析了将起动传动系统与附件传动系统联结成一个传动系统的关键件——超越离合器的工作原理;在总结国内研制经验的基础上,结合国外的新进展,对高速斜撑超越离合器的结构设计、受力计算等关键技术进行了深入的研究,并对通常用于减速器的斜撑超越离合器结构进行改进设计,以满足高速航空附件传动系统的使用要求。

最后,论文简要分析附件传动箱体结构,介绍现代CAE设计方法并选择MSC.Patran 平台,在MSC.Patran环境中建立有限元模型;通过MSC.Nastran静态分析给出了飞机俯冲爬升状态下的附件传动箱体应力分布情况,确保为发动机附件提供稳固的支撑平台。

论文在本人多年从事附件传动实践工作的基础上,运用计算机辅助设计技术,从理论上对航空发动机高速附件传动系统进行了研究,为航空高速附件传动系统的设计提供了新思路。

关键词:航空发动机, 高速附件传动,斜撑超越离合器,CAE,MSC.PatranABSTRACTWith development of higher aero-engine’s power and accessory’s rotate speed, high-speed accessory transmission system should be developed to match the improvement, which can transfer higher power, lighten the aero-engine’s weight and heighten thrust-weight ratio.Firstly, accessory gear’s traditional design methods are set forth here, as well as the characteristic of accessory transmission system. Then with many years of my work experience in this field, a method of structure design is studied, in which high-speed accessory transmission system is designed as the combination of start drive system and high speed accessories drive system, the key to realize this design is high-speed sprag overrunning clutch.Subsequently, the paper accounts the operating principle of sprag overrunning clutch which is the key part combining start drive system with high speed accessories drive system. On the basis of summary of domestic research experience and new progress aboard, key technologies such as structure design and strength analysis are thoroughly studied in this thesis. Further, structure of sprag overrunning clutch has been ameliorated to meet the demands of high speed accessory transmission system.Finally, body structure of high speed accessory gearbox is briefly analyzed in this paper. Modern CAE design methods are introduced. MSC.Patran platform is chosen and finite element models are established in this environment. The strain distributing condition of gearbox’s body is proposed according to the MSC.Nastran static analysis, which provides firm propping platform for accessories of engine.With many years of my work experience, application of CAD technology and the research of the aero-engine's high-speed transmission system, this paper supplies a new thoughtway in the field。