PDC钻头设计课件

- 格式:ppt

- 大小:3.44 MB

- 文档页数:58

第5章 PDC钻头水力参数优化设计方法第5章pdc钻头水力参数优化设计方法第五章PDC钻头水力参数优化设计方法在机泵条件一定的情况下,水力参数优化设计的主要任务是确定钻头的喷嘴直径和钻井泵的压力和排量。

5.1泵压和排量对PDC钻头机械钻速的影响现场实践表明,泵压和排量对pdc钻头和牙轮钻头机械钻速的影响规律不同。

在泵功率一定的条件下,对pdc钻头来说,排量对钻速的影响更为重要;而对牙轮钻头来说,泵压对钻速的影响更为重要。

因此,pdc钻头趋向于使用较大排量和较低泵压,而牙轮钻头则趋向于使用较高泵压和较低排量。

在相同地层用相同尺寸钻头钻进,pdc钻头所用排量一般比牙轮钻头高5~10l/s,而泵压一般低2~3mpa。

图5-1和图5-2显示了通过现场数据统计分析得出的牙轮钻头和PDC钻头ROP和位移之间的关系。

可以看出,PDC钻头的机械钻速随排量的增加几乎呈线性增加。

对于牙轮钻头,当位移超过一定值(25L/s)时,机械钻速几乎不会增加。

1025820156410机械钻速/m/h2图5-1排量对牙轮钻头钻速的影响图55-1排量对pdc钻头钻速的影响00泵压和排量对牙轮钻头和pdc钻头的影响不同,是因为两种钻头的破岩机0510152025303540252627282930313233理和结构不同。

排量/l/s排量/l/s牙轮钻头主要以冲击压碎的方式破碎岩石,在井底形成裂纹发育的破碎坑穴(图5-3),故需要的较大的水功率来清除破碎坑内的岩屑。

而且,射流水功率越大,辅助破碎岩石的效果越好。

然而,牙轮钻头的喷嘴距井底较远,射流能量衰减严重,故需要较高的泵压(钻头压降)来补偿射流能量损失。

图5-3牙轮钻头的破岩作用图5-3 PDC钻头的破岩作用pdc钻头的喷嘴距井底只有30~40mm,一般小于射流等速核长度(等速核长度约为喷嘴当量直径的4.8~5倍),射流能量可以得到有效利用。

pdc钻头是以切削作用破碎岩石,岩屑直接被剥离井底,破岩效率高。

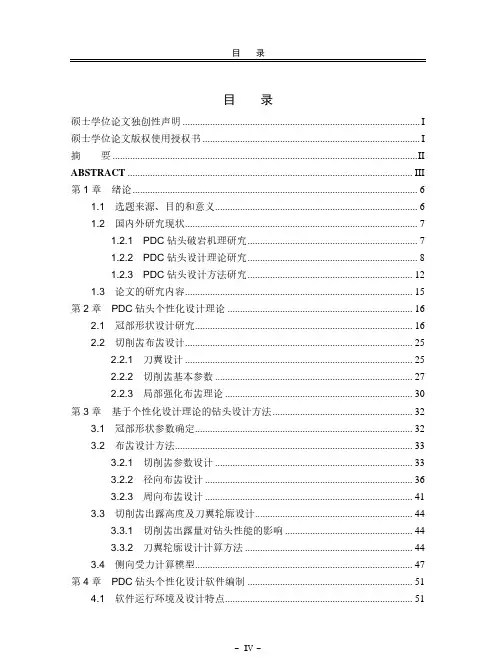

目录硕士学位论文独创性声明 (I)硕士学位论文版权使用授权书 (I)摘要 .......................................................................................................................... I I ABSTRACT (III)第1章绪论 (6)1.1选题来源、目的和意义 (6)1.2国内外研究现状 (7)1.2.1PDC钻头破岩机理研究 (7)1.2.2PDC钻头设计理论研究 (8)1.2.3PDC钻头设计方法研究 (12)1.3论文的研究内容 (15)第2章PDC钻头个性化设计理论 (16)2.1冠部形状设计研究 (16)2.2切削齿布齿设计 (25)2.2.1刀翼设计 (25)2.2.2切削齿基本参数 (27)2.2.3局部强化布齿理论 (30)第3章基于个性化设计理论的钻头设计方法 (32)3.1冠部形状参数确定 (32)3.2布齿设计方法 (33)3.2.1切削齿参数设计 (33)3.2.2径向布齿设计 (36)3.2.3周向布齿设计 (41)3.3切削齿出露高度及刀翼轮廓设计 (44)3.3.1切削齿出露量对钻头性能的影响 (44)3.3.2刀翼轮廓设计计算方法 (44)3.4侧向受力计算模型 (47)第4章PDC钻头个性化设计软件编制 (51)4.1软件运行环境及设计特点 (51)4.2软件介绍 (52)4.3软件设计实例 (59)第5章结论及展望 (64)参考文献 (65)致谢 (67)第1章绪论1.1选题来源、目的和意义随着金刚石复合材料的发展,PDC钻头问世并兴起,直到今天设计理论和技术仍在不断完善。

1978年L.E.HIBBS指出,无论新钻头采用何种形式,其设计都需要从一些基本的准则入手,并指出钻头布齿设计在理论上应当遵循等切削、等磨损和等功率三个原则[1]。

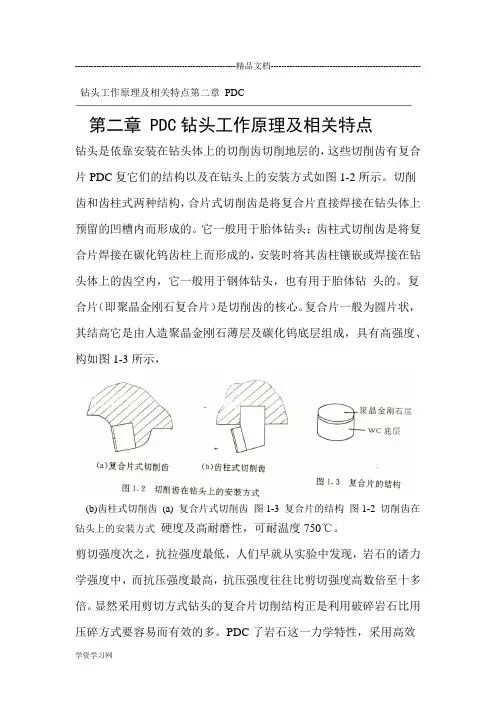

------------------------------------------------------------精品文档-------------------------------------------------------- 钻头工作原理及相关特点第二章PDC第二章 PDC钻头工作原理及相关特点钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片PDC复它们的结构以及在钻头上的安装方式如图1-2所示。

切削齿和齿柱式两种结构,合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片一般为圆片状,其结高它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、构如图1-3所示,(b)齿柱式切削齿(a) 复合片式切削齿图1-3 复合片的结构图1-2 切削齿在钻头上的安装方式硬度及高耐磨性,可耐温度750℃。

剪切强度次之,抗拉强度最低,人们早就从实验中发现,岩石的诸力学强度中,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式钻头的复合片切削结构正是利用破碎岩石比用压碎方式要容易而有效的多。

PDC了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的钻头的切削方式PDC 1-4 图第二章PDC钻头工作原理及相关特点目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

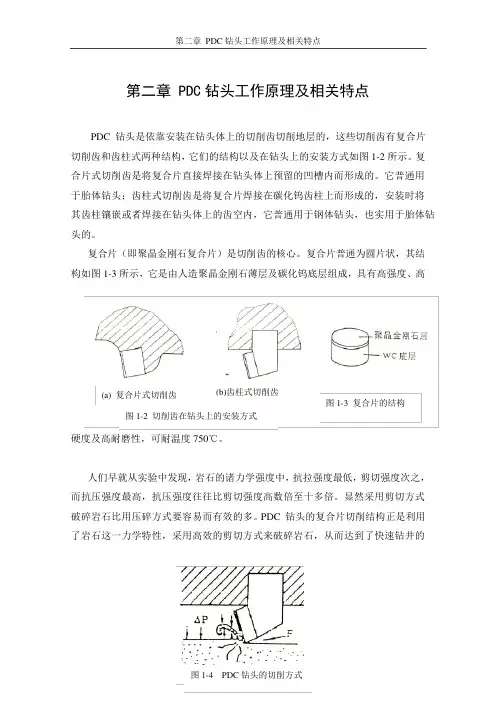

第二章 PDC 钻头工作原理及相关特点PDC 钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如图1-2所示。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它普通用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或者焊接在钻头体上的齿空内,它普通用于钢体钻头,也实用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片普通为圆片状,其结构如图1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750℃。

人们早就从实验中发现,岩石的诸力学强度中,抗拉强度最低,剪切强度次之,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。

PDC 钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的(a) 复合片式切削齿 (b)齿柱式切削齿图1-2 切削齿在钻头上的安装方式图1-3 复合片的结构图1-4 PDC 钻头的切削方式目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

PDC齿的缺点是热稳定性差,当温度超过700℃时,金刚石层内的粘结金属将失效而导致切削齿破坏,因此PDC齿不能直接烧结在胎体上而只能采用低温钎焊方式将其固定在钻头体上。

在工作中,切削齿底部磨损面在压力作用下向来与岩石表面滑动磨擦要产生大量的磨擦热,当切削齿清洗冷却条件不好,局部温度较高时,就有可能导致切削齿的热摩损(350-700℃时,切削齿的磨损速度很快,这一现象称为切削齿的热磨损)而影响钻头正常工作,所以钻头要避免热磨损浮现就必须有很好的水力清洗冷却,润滑作用配合工作,这就是要求泥浆从喷嘴流出后水力分布要合理,能有效地保护切削齿,这即是对钻头水力计的基本要求之一。

第二章 PDC 钻头工作原理及相关特点PDC 钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如图1-2所示。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片一般为圆片状,其结构如图1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750℃。

人们早就从实验中发现,岩石的诸力学强度中,抗拉强度最低,剪切强度次之,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。

PDC 钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的(a) 复合片式切削齿 (b)齿柱式切削齿图1-2 切削齿在钻头上的安装方式图1-3 复合片的结构图1-4 PDC 钻头的切削方式目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

PDC齿的缺点是热稳定性差,当温度超过700℃时,金刚石层内的粘结金属将失效而导致切削齿破坏,因此PDC齿不能直接烧结在胎体上而只能采用低温钎焊方式将其固定在钻头体上。

在工作中,切削齿底部磨损面在压力作用下一直与岩石表面滑动摩擦要产生大量的摩擦热,当切削齿清洗冷却条件不好,局部温度较高时,就有可能导致切削齿的热摩损(350-700℃时,切削齿的磨损速度很快,这一现象称为切削齿的热磨损)而影响钻头正常工作,所以钻头要避免热磨损出现就必须有很好的水力清洗冷却,润滑作用配合工作,这就是要求泥浆从喷嘴流出后水力分布要合理,能有效地保护切削齿,这即是对钻头水力计的基本要求之一。