基于高速开关阀的液压缸速度控制系统设计

- 格式:pdf

- 大小:301.21 KB

- 文档页数:5

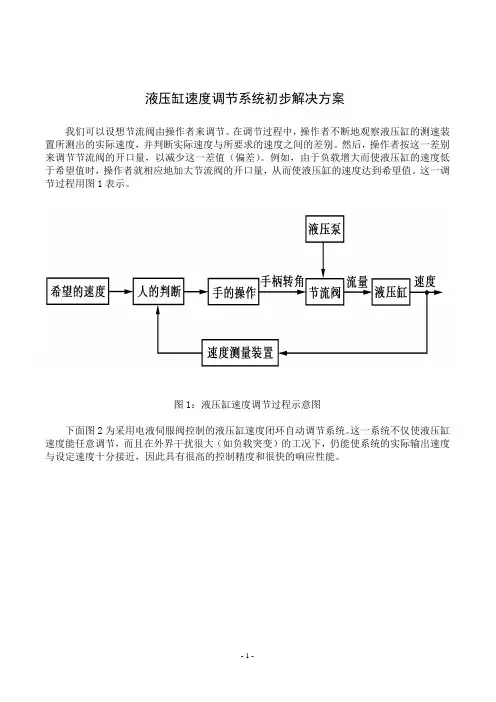

液压缸速度调节系统初步解决方案我们可以设想节流阀由操作者来调节。

在调节过程中,操作者不断地观察液压缸的测速装置所测出的实际速度,并判断实际速度与所要求的速度之间的差别。

然后,操作者按这一差别来调节节流阀的开口量,以减少这一差值(偏差)。

例如,由于负载增大而使液压缸的速度低于希望值时,操作者就相应地加大节流阀的开口量,从而使液压缸的速度达到希望值。

这一调节过程用图1表示。

图1:液压缸速度调节过程示意图下面图2为采用电液伺服阀控制的液压缸速度闭环自动调节系统。

这一系统不仅使液压缸速度能任意调节,而且在外界干扰很大(如负载突变)的工况下,仍能使系统的实际输出速度与设定速度十分接近,因此具有很高的控制精度和很快的响应性能。

图2:阀控油缸闭环控制系统原理图1-齿条;2-齿轮;3-测速电机;4-给定电位计;5-积分放大器;6-电液伺服阀;7-液压缸注:4-给定电位计,为可以调定输出电压的恒压源,即可调稳压器;5-积分放大器,和电压比较环节可由运算放大器组成的电路实现上述系统的工作原理如下:在某一稳定状态下,液压缸速度由测速装置测得(齿条1、齿轮2和测速电机3)并转换为电压uf0。

这一电压与给定电位计4输入的电压信号ug0在电压比较环节进行比较。

其差ue0=ug0-uf0值经积分放大器5放大后,以电流i0输入给电液伺服阀6。

电液伺服阀按输入电流的大小和方向自动地调节其开口量的大小和移动方向,控制输出油液的流量大小和方向。

对应所输入的电流i0,电液伺服阀的开口量稳定地维持在XV0,伺服阀的输出流量为Q0,液压缸速度保持为恒定值U0。

如果由于工况变化引起液压缸速度增大,则测速装置的输出电压uf>uf0,而使ue=ug0-uf<ue0,放大器输出电流i<i0。

电液伺服阀开口量相应减小,致使使液压缸速度降低,直到U=U0时,调节过程结束。

按照同样原理,当输入给定信号电压uf0连续变化时,液压缸速度也随之连续地按同样规律变化,实现输出自动跟踪输入。

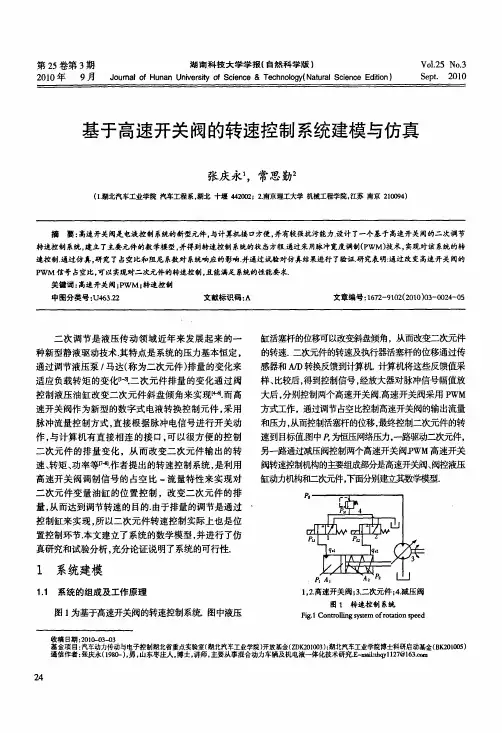

第25卷第3期湖南科技大学学报(自然科学版)2010年9月J ournal of H un an U ni ver si t y of Sci ence&T echnol ogy(N at ur al Sci ence E di t i on)V01.25N o.3 Sept.2010基于高速开关阀的转速控制系统建模与仿真张庆永1,常思勤2(1.湖北汽车工业学院汽车工程系,湖北十堰442002;2.南京理工大学机械工程学院,江苏南京210094)摘要:高速开关闽是电液控制系统的新型元件。

与计算机接口方便,并有较强抗污能力.设计了一个基于高速开关阀的二次调节转速控制系统,建立了主-J t-元件的数学模型,并得到转速控制系统的状态方程通过采用脉冲宽度调制(PW M)技术,实现对该系统的转速控制.通过仿真。

研究了占空比和阻尼系数对系统响应的影响.并通过试验对仿真结果进行了验证.研究表明:通过改变高速开关阀的PW M信号占空比,可以实现对二次元件的转速控制,且能满足系统的性能要求.关键词:高速开关阀;PW M;转速控制中图分类号:U463.22文献标识码:A文章编号:1672—9102(2010)03—0024—05二次调节是液压传动领域近年来发展起来的一种新型静液驱动技术.其特点是系统的压力基本恒定,通过调节液压泵,马达(称为二次元件)排量的变化来适应负载转矩的变化【Ⅷ.二次元件排量的变化通过阀控制液压油缸改变二次元件斜盘倾角来实现㈣.而高速开关阀作为新型的数字式电液转换控制元件,采用脉冲流量控制方式,直接根据脉冲电信号进行开关动作,与计算机有直接相连的接口,可以很方便的控制二次元件的排量变化,从而改变二次元件输出的转速、转矩、功率等17-91.作者提出的转速控制系统,是利用高速开关阀调制信号的占空比一流量特性来实现对二次元件变量油缸的位置控制,改变二次元件的排量,从而达到调节转速的目的.由于排量的调节是通过控制缸来实现,所以二次元件转速控制实际上也是位置控制环节.本文建立了系统的数学模型,并进行了仿真研究和试验分析,充分论证说明了系统的可行性.1系统建模1.1系统的组成及工作原理图1为基于高速开关阀的转速控制系统.图中液压缸活塞杆的位移可以改变斜盘f顷角,从而改变二次元件的转速.二次元件的转速及执行器活塞杆的位移通过传感器和M D转换反馈到计算机计算机将这些反馈值采样、比较后,得到控制信号,经放大器对脉冲信号幅值放大后,分别控制两个高速开关阀.高速开关阀采用PW M 方式工作,通过调节占空比控制高速开关阀的输出流量和压力,从而控制活塞杆的位移,最终控制二次元件的转速到目标值周中只为恒压网络压力,一路驱动二次元件,另一路通过减压阀控制两个高速开关阀.PW M高速开关阀转速控制机构的主要组成部分是高速开关阀、阀控液压缸动力机构和二次元件,下面分别建立其数学模型.1,2.高速开关阀;3.二次元件;4.减压阀图1转速控制系统ri g.1C ont r ol l i ng syst em of r ot a t i on sp eed收稿日期:2010--03-03基金项目:汽车动力传动与电子控制湖北省重点实验室(湖北汽车工业学院)开放基金(趵K201003);湖北汽车工业学院博士科研启动基金(BK201005)通信作者:张庆永(1980-),男,山东枣庄人,博士,讲师,主要从事混合动力车辆及机电液一体化技术研究.E—m ai Lz,hq r yl l27@163.eom1.2高速开关阀的特性分析高速开关阀是借助于控制电磁铁所产生的吸力,使得阀芯高速正、反向运动,从而实现液流在阀口处的交替通、断功能的电液控制元件.其采用脉冲流量控制方式,开关阀直接根据一系列脉冲电信号进行开关动作,再出口输出一系列的脉冲流.在—个脉冲周期内,导通时间为名,脉宽周期为T,占空比D=等.当高速开关阀工作‘』频率很高时,负载压力不会出现不稳定振荡情况阴q.高速开关阀工作油口的平均流量为厂f—q:D Cd4v、/生(只l-PL),(1)V P对其进行线性化,得qL寻np+凡。

基于RT系统的高速液压缸测控系统设计

焦岗;李雅静

【期刊名称】《计算机测量与控制》

【年(卷),期】2018(026)011

【摘要】舰载机着舰时将对拦阻系统产生很大的冲击载荷,风险极高,需要评估舰载机拦阻系统特性;建立大型非标舰载机拦阻系统试验台是验证舰载机拦阻系统特性的重要方法;以前的试验台多采用电机驱动形式,存在难以达到预期的加载力及速度的问题,该系统改用液压泵站加蓄能器作为动力源的试验台,解决了高速液压缸的测控问题;该系统采用了RTOS (Real Time Operating System)实时操作系统(以下简称RT),运用上下位机模式及Labview编程语言,实现了试验台液压缸高速运动控制,以及液压缸在大速度大载荷下的稳定控制;设计的系统实现对拦阻索施加0~900 kN连续可调的加载力,0~9 m/s连续可调的滑行速度,100°~180°连续可调的角度;试验结果可为舰载机拦阻系统中拦截索的特性评估提供数据支持.

【总页数】5页(P85-88,107)

【作者】焦岗;李雅静

【作者单位】西安远方航空技术发展有限公司,西安710089;中国飞行试验研究院,西安710089

【正文语种】中文

【中图分类】TP96

【相关文献】

1.基于模块化的液压缸试验台测控系统设计 [J], 陈军;洪始良

2.基于SIMOTION D425的高速滚珠丝杠副测控系统设计 [J], 俞洁皓;白国振

3.基于51单片机的高速测控系统设计 [J], 石坤;郑毅

4.基于高速开关阀的液压缸速度控制系统设计 [J], 高钦和;刘志浩;宋海洲;于传强

5.基于高速UART协议的自动化测控系统设计 [J], 王鹏;龚克;孙秋菊;郭玉霞因版权原因,仅展示原文概要,查看原文内容请购买。

![[毕业设计精品] 液压油缸的压力和速度控制](https://uimg.taocdn.com/eb34649883d049649b665847.webp)

课程设计说明书(液压油缸的压力和速度控制)班级:机自07-1班姓名:学号:日期:2010.1目录1、设计课题 (3)1.1设计目的 (3)1.2设计要求 (3)1.3设计参数 (3)1.4设计方案 (3)2、设计方案 (4)2.1工况分析 (4)2.2拟定液压系统 (6)3、机械部分计算 (9)3.1液压缸的设计计算 (9)3.2液压缸的校核计算 (12)3.3液压缸结构设计 (15)3.4选择液压元件 (17)4 、系统的验算 (20)4.1.压力损失的验算 (20)4.2 系统温升的验算 (21)5、电气部分设计 (23)5.1控制系统基本组成 (23)5.2PLC控制系统的流程图 (24)1 设计课题1.1设计目的通过课程设计培养学生综合运用所学知识和技能、提高分析和解决实际问题能力的一个重要环节,专业课程设计是建立在专业基础课和专业方向课的基础上的,是学生根据所学课程进行的工程基本训练,课程设计的目的在于:1、培养学生综合运用所学的基础理论和专业知识,独立进行机电控制系统(产品)的初步设计工作,并结合设计或试验研究课题进一步巩固和扩大知识领域。

2、培养学生搜集、阅读和综合分析参考资料,运用各种标准和工具书籍以及编写技术文件的能力,提高计算、绘图等基本技能。

3、培养学生掌握机电产品设计的一般程序和方法,进行工程师基本素质的训练。

4、树立正确的设计思想及严肃认真的工作作风。

1.2设计要求执行元件:液压油缸;传动方式:电液比例控制;控制方式:PLC控制;控制要求:速度控制;控制精度:0.011.3设计参数油缸工作行程——600 mm;额定工作油压——6.5MPa;移动负载质量——1000 kg;负载移动阻力——5000 N;移动速度控制——0.2m/s;1.4设计方案利用设计参数和控制要求设计出液压油缸,进而设计出液压系统,通过PLC 对液压油缸进行速度控制。

2 设计方案2.1工况分析 首先根据已知条件,绘制运动部件的速度循环图,如图 2.1所示。

高速开关阀控锥阀——油缸系统模糊PID控制研究

的开题报告

一、研究背景及意义

高速开关阀控锥阀作为液压系统中的关键部件之一,其稳定性和精

度对系统的正常运行和输出性能有着重要的影响。

在油缸系统中,常常

需要根据不同的工作条件进行控制阀门的开启和关闭,以保证液压系统

在高速运行中的稳定性和安全性。

然而,由于油缸系统中存在着非线性、时变等复杂的动态特性,传统的PID控制策略难以满足系统的要求。

因此,开展高速开关阀控锥阀油缸系统模糊PID控制研究,将有助于提升

其控制精度和稳定性,为液压系统的可靠性和输出性能提供保障。

二、研究内容和方法

本研究将采用模糊PID控制算法对高速开关阀控锥阀油缸系统进行

控制。

具体而言,研究内容包括以下几个方面:

(1)建立高速开关阀控锥阀油缸系统的数学模型,包括状态方程、输出方程和控制方程等。

(2)设计模糊PID控制器,并结合系统特性对控制器参数进行调整和优化,以提高控制精度和稳定性。

(3)利用MATLAB/Simulink等软件对控制系统进行仿真和实验验证,分析模糊PID控制策略在高速开关阀控锥阀油缸系统中的控制效果和性

能优劣。

三、预期成果和意义

通过对高速开关阀控锥阀油缸系统模糊PID控制研究的深入探讨和

实验验证,本研究预期可以达到以下预期成果:

(1)建立高精度、高稳定性的高速开关阀控锥阀油缸系统模糊PID 控制策略,提高系统的控制精度和稳定性。

(2)优化高速开关阀控锥阀油缸系统的控制参数,提高液压系统的输出效率和安全性。

(3)为液压系统的高效、稳定运行提供支持和保障,促进其在工业生产和民用领域的应用和推广。

基于高速开关阀的液压同步控制系统设计与研究的开题报告一、题目:基于高速开关阀的液压同步控制系统设计与研究二、研究背景和意义:液压系统在工业自动化控制中广泛应用,而液压同步控制系统则是其中的重要分支。

在某些高精度加工场合中,液压同步控制系统比电气同步控制系统更为适用,因为液压系统可以克服传统机械结构无法实现的工作方式,如承受大负载、可靠性高等,因此其在模具制造、船舶制造、机床加工和航空航天等领域得到广泛应用。

传统液压同步控制系统采用多路电液伺服系统,由于其成本较高,响应时间较慢,因而难以满足高端工业市场的需求。

随着科技的不断发展,高速开关阀作为电液控制的新技术方式,其具有响应速度快、控制精度高、动态性能优良等优势,因而引起人们的关注。

本文将采用高速开关阀作为电液控制的新技术,设计一种基于高速开关阀的液压同步控制系统,以提高系统的精度和效率,满足高端工业市场的需求。

三、研究内容和技术路线:本课题旨在设计和研究一种基于高速开关阀的液压同步控制系统,具体内容包括:1. 系统结构设计采用高速开关阀作为电液控制的新技术方式,设计液压同步控制系统的结构,包括系统整体架构、液压系统设计、高速开关阀的选型和参数设定等。

2. 控制算法研究根据液压同步控制系统的特点,研究液压系统的PID控制算法、模糊控制算法等,以实现系统的高精度、高效率控制。

3. 系统性能测试对所设计的液压同步控制系统进行性能测试,包括负载能力测试、精度测试、响应时间测试、稳定性测试等,验证系统设计的合理性和可行性。

根据实验结果对系统进行优化和改进。

技术路线:1. 阅读相关文献,对液压同步控制系统的结构、控制算法、性能测试等进行深入了解。

2. 设计系统结构,并进行参数设定和选型。

3. 利用MATLAB/Simulink建立系统控制模型,进行控制算法的研究,比较不同控制算法的效果。

4. 进行实验室模型搭建,对所设计的液压同步控制系统进行性能测试,包括负载能力测试、精度测试、响应时间测试、稳定性测试等。

高速开关阀先导驱动高水基大流量比例调速阀的设计与仿真李永安;朱明亮;王宏伟;付翔

【期刊名称】《液压与气动》

【年(卷),期】2024(48)2

【摘要】在智能综采工作面生产工程中,液压支架在移架和推溜的过程中经常会遭遇不稳定负载,传统开关式的电液控制元件无法对推溜油缸进行速度调控,导致推溜油缸位置控制困难,影响了刮板机的调直度,从而制约了智能综采装备的应用效率。

针对这一问题,考虑到煤矿乳化液介质低黏度、润滑性差等特征,设计了一种高速开关阀作为先导阀的高水基高压大流量比例调速阀,建立了阀的数学模型,根据调速阀的内部结构及工作原理建立其AMESim仿真模型,对影响节流阀阀芯位置闭环控制特性、调速阀压差-流量特性进行仿真分析。

仿真表明,A型先导液桥对主阀芯的响应具有更好的性能,主阀下控制腔容积、复位弹簧刚度对阀芯的响应速度、稳定性有一定影响。

总体而言,调速阀具有较好的流量调节刚度,功能和性能达到了预期设计要求。

【总页数】8页(P60-67)

【作者】李永安;朱明亮;王宏伟;付翔

【作者单位】山西省煤矿智能装备工程研究中心;太原理工大学机械与运载工程学院;智能采矿装备技术全国重点实验室;太原理工大学矿业工程学院

【正文语种】中文

【中图分类】TH137.7

【相关文献】

1.新型大流量高水基电液比例换向阀的设计和研究

2.基于先导高速开关阀控比例阀的仿真研究

3.带有高速开关阀的先导式电/气比例阀仿真分析

4.基于系统的高水基先导阀压力流量特性建模与仿真

5.奏好课堂精彩教学的“序曲”——小学高年级基于小说文体意识的预习单指导

因版权原因,仅展示原文概要,查看原文内容请购买。

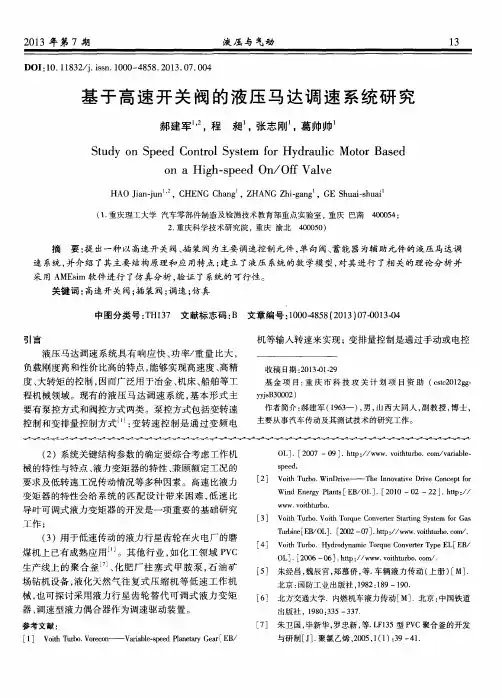

基于高速开关阀的液压马达调速系统研究

郝建军;程昶;张志刚;葛帅帅

【期刊名称】《液压与气动》

【年(卷),期】2013(000)007

【摘要】提出一种以高速开关阀、插装阀为主要调速控制元件,单向阀、蓄能器为辅助元件的液压马达调速系统,并介绍了其主要结构原理和应用特点;建立了液压系统的数学模型,对其进行了相关的理论分析并采用AMEsim软件进行了仿真分析,验证了系统的可行性.

【总页数】4页(P13-16)

【作者】郝建军;程昶;张志刚;葛帅帅

【作者单位】重庆理工大学汽车零部件制造及检测技术教育部重点实验室,重庆巴南400054;重庆科学技术研究院,重庆渝北400050;重庆理工大学汽车零部件制造及检测技术教育部重点实验室,重庆巴南400054;重庆理工大学汽车零部件制造及检测技术教育部重点实验室,重庆巴南400054;重庆理工大学汽车零部件制造及检测技术教育部重点实验室,重庆巴南400054

【正文语种】中文

【中图分类】TH137

【相关文献】

1.基于DSP的高速开关阀控液压缸位置控制系统研究 [J], 贺娟;袁颂岳

2.基于高速开关阀的液压马达调速系统研究 [J], 邱涛;贺兴亮;杨士敏;陈宏业

3.液压泵控马达调速复合控制系统研究 [J], 伍迪

4.基于高速开关阀的液压钻机推进系统研究 [J], 吴万荣;徐智;史建

5.液压泵控马达数字调速系统研究 [J], 彭增雄;苑士华

因版权原因,仅展示原文概要,查看原文内容请购买。