高线飞剪自动控制系统研究与改进

- 格式:pdf

- 大小:205.35 KB

- 文档页数:3

目录第二部分飞剪机改进研究摘要飞剪机是冶金板材行业最重要的装备之一,也是我国长期以来一直引进的重要的冶金设备的不断前进。

飞剪机通常由机械部分和控制部分组成。

本文从机械组成部分和控制系统两个方面改进飞剪机,使其剪切速度与剪切质量提高,提升了它的生产效率。

机械组成部分,主要改进了飞剪机构的齿轮,轴承,并对此进行了全面的计算校核;控制部分也把从新设计了plc程序。

本文的创新之处在于重新计算校核和飞剪机的齿轮轴承,使它更适合工作的需要;控制系统方面则从新设计了plc程序。

本课题基于工程实际需要改进飞剪机,提高飞剪机的质量与效率。

关键词:飞剪机;机电控制所谓飞剪机,是指横向剪切运动轧件,并满足用户定尺要求的设备。

因而,飞剪机必需具备三个必要条件:1、剪切运动轧件时刀刃的水平分速度与轧件同步;2、飞剪机应能满足不同用户的定尺要求;3、剪切速度必须与生产线上其它设备匹配,以提高生产率。

其基本工作原理是通过调速电机调节电机的转速来控制两剪刀轴的转速,根基送料机构的送给速度和所需的剪材的长短来计算两个剪刀旋转相遇的时间,从而可以计算出剪刀转轴的转速,通过对调速电机的速度的调节,从而得到剪材所需的材料的长度。

在棒线材生产线上,飞剪主要有滚筒式、曲柄式、组合式三种。

滚筒式飞剪结构简单,回转半径大,剪切速度高,但剪切时其剪刃与轧件不垂直,剪刃对轧件有一个附加挤压力。

若轧件断面越大,附加挤压力也越大,不仅剪切质量不好,剪刃也容易损坏。

因此,滚筒式飞剪适合剪切断面小而速度高的轧件。

曲柄式飞剪在剪切时其剪刃与轧件基本垂直,无附加挤压力,剪切质量高,但受结构限制,其曲柄回转半径小,剪切速度不高。

因此,曲柄式飞剪适合剪切断面大速度低的轧件。

1.1 工作原理飞剪是用来横向剪切运动中的轧件,所以,对飞剪的基本要求是剪刃在剪切轧件时要同时成剪切与移动两个动作,且其剪刃在轧件运行方向的瞬时分速度V应与轧件运行V基本相等。

速度1.2 飞剪工作过程旋转飞剪上下剪刃的运动轨迹都是圆。

轧钢高线生产飞剪精准控制研究作者:刘宏宇来源:《中国科技博览》2019年第06期[摘要]在轧钢高线生产线环节中,飞剪是十分重要的部分,这一控制系统的复杂度较高,同时也是精度要求也最高。

因而全面控制好飞剪的总体精度效果,将能够有效提升轧钢高线的总体生产加工水平,为推进工业生产工作的顺利开展提供良好的前提条件。

本文主要是从飞剪控制系统的研究情况入手,针对轧钢高线生产过程中飞剪精准控制系统内容进行充分细致的分析和研究,为全面提升轧钢高线生产飞剪的精准效果提供良好借鉴和参考。

[关键词]轧钢;高线;生产;飞剪;精准控制;方式中图分类号:R61 文献标识码:A 文章编号:1009-914X(2019)06-0167-011.前言现代科学技术的持续更新和进步,为现阶段工业自动化技术的良好发展奠定重要基础。

轧钢高线生产是一个自动化过程,其保持着高速的连续性。

在实际控制好轧钢生产飞剪的精准度,需要积极采用科学有效、切实合理的控制方式和手段。

2.飞剪控制系统的研究情况飞剪是轧钢生产过程中的重要内容,其主要是针对运行过程中的金属坯料进行充分有效的剪切加工,为后续设备开展进一步加工处理工作提供良好的前提条件。

一般情况下,轧钢生产过程中,飞剪都是在连续轧机轧制线上直接安装,或者将其安装在一些独立加工机组的作业线之中。

现阶段控制技术取得了良好的发展成果,相应的推进飞剪控制系统有效适应当前生产加工需求。

电气控制技术的不断发展,体现在了控制方法、控制性能和控制原理等多个方面,同时新控制理论的出现、新型电器和电子元器件的良好应用,有效推进现阶段电气自动化控制技术的良好发展,为飞剪控制技术的不断改善,奠定重要前提基础。

工业市场需求的不断发展,为轧钢生产技术方面提出了更高的,该项技术的研究和开发成果也在持续更新之中,融合了更多的成熟生产技术和先进理论。

3.轧钢高线生产过程中飞剪精准控制系统3.1轧钢高线生产的具体工艺流程分析在开展轧钢高线生产工作的过程中,需要针对具体的工艺流程进行不断优化,首先,需要针对原料进行充分有效的控制,积极开展加热、轧制、冷却以及收集等方面的加工,增强原料的总体质量,并在此基础上开展成品入库工作,等待最终的发货工作。

飞剪运动控制方法的研究佚名【摘要】依据热轧飞剪三个阶段运动特点推导出飞剪运动控制方法,针对不同阶段逐一推导出速度环、位置环、电流环的设定值产生依据。

给出了国内某钢厂运用此运动控制方法的工程实例和系统构成框图。

通过工程实例表明,这种运动控制方法可以广泛应用在各类连轧和成品线的飞剪控制。

%In terms of characteristics of the hot rolled flying shear movement in the three stages, the flying shear movement control method is deduced. The setting value generat-ing bases of the speed loop, position loop and current loop are deduced one by one in the different stages. The engineering example and the system structure diagram of a domestic steel plant using this movement control method are given. The example shows that the control method can be widely used in flying control of various types of tandem rolling and product lines.【期刊名称】《冶金动力》【年(卷),期】2013(000)008【总页数】4页(P70-72,75)【关键词】飞剪运动;控制;研究【正文语种】中文【中图分类】TG335.1在热轧和冷轧带钢、棒材、高线等生产线中,飞剪是对轧件进行剪切的重要机械设备,随着自动化控制技术的不断发展,工业自动化的控制体系逐渐完善起来,整个控制系统的响应时间等都大幅度提高,利用不同厂家的自动化产品都可以实现对飞剪的控制,但关于飞剪控制的核心问题:运动控制方法则少有涉及,通过近年工程实践我们形成了一套完整有效的控制理论,在它的指导下,可以方便的实现不同类型飞剪的控制。

高线飞剪自动控制系统研究与改进Ξ范云鹏,潘 瑛(包头天诚线材有限公司,内蒙古 包头 014010)摘 要:研究用于高速线材生产的起停式飞剪的控制原理和动作过程,对几种典型的故障现象进行分析,并对系统进行改进。

关键词:飞剪;控制原理;物料跟踪中图分类号:TG333111 文献标识码:B 文章编号:1009-5438(2005)01-0047-03R esearch and improvement on the auto control system of flying shearon the high speed wire rolling lineF AN Yun-peng,P AN Ying(Baotou Tiancheng Wire Rod Co.Ltd.,Baotou014010,Nei Monggol,China) Abstract:on control principle and operating process of the flying shear on the high speed rolling line,analysis on the couple of typical faults and s ome improvement for the system are introduced in this paper. K ey w ords:flying shear;control principle;meterial tracking 飞剪控制系统是由瑞典ABB公司专门研究开发的一套全数字三环(位置环、速度环、电流环)控制系统,并与全过程控制计算机MP200/1紧密结合而形成的具有世界90年代先进水平的控制系统。

我们在消化吸收ABB控制系统的基础上,根据现场轧制的需要,着重对软件系统和传动参数进行了修改和优化,对现场环境等各方面因素造成飞剪工作不可靠进行了改进,从而进一步提高系统的控制精度和可靠性。

1 系统功能实现飞剪的剪切程序是通过一个反并联的可控硅组驱动一个直接耦合的DC电机来完成剪刃运动。

该直流电机控制由ABB公司开发研制的直流控制系统TY RAK-MI DI2来进行控制。

飞剪的剪切命令通过过程控制机MP200/1进行判断、运算后发出的,从而完成一次、多次及堆钢自动碎断剪切功能。

该系统包括加速控制,剪切控制及剪刃重复定位于固定位置等控制功能[1]。

该控制系统由操作员站(OS 500)、过程控制机(MP200/1)、直流控制柜等三部分结合共同完成整个控制过程。

111 钢坯头尾脉冲产生飞剪控制系统为了精确定位钢坯的头尾,进而保证切头、尾的长度,必须有准确可靠的钢坯头尾脉冲。

为此,在飞剪逻辑控制程序中专门设计开发了特殊PC元素M DI N-H1,该PC元素将飞剪前热检产生的H M D信号经整形、滤波后产生M D信号激活飞剪的头尾计时。

112 时间定义,预设切头尾时间当M D信号产生后,根据预先设计好的程序进第31卷第1期2005年2月包 钢 科 技Science&T echnology of Baotou S teel(G roup)C orporationV ol.31,N o.1February,2005Ξ收稿日期:2004210229作者简介:范云鹏(1973-),男,内蒙古包头市人,工程师,现任包头天诚线材有限公司电气车间主任。

行倒计时,倒计时计时到0时,通过DS DP150板的DO通道产生一个脉冲,该脉冲送到DS DP140B板的DI通道上,激活DS DP140B板开始进行位置控制,飞剪开始旋转。

此时需要预先计算出倒计时的时间长度。

在一些特殊情况下,因程序执行时间的问题,热检不得不前移到上游机架前以保证程序有足够的计算和执行时间。

2 飞剪位置全数字自动控制飞剪位置控制是通过安装在剪刃上的码盘按1∶1的比例产生脉冲列,并将该脉冲列送到DS2 DP140B板上进行位置计算。

DS DP140B板根据实际剪刃的位置来控制电机的给定,从而控制电机的转速和位置。

综上该控制系统是一个位置控制系统,整个位置控制系统的实现完全由电机的速度控制(给定从0~100%)来完成,不需要抱闸等来实现定位。

当飞剪处于停止位置时,DS DP140B板时刻监视剪刃位置并控制电机的给定。

在现场我们能够看到此时电机在频繁做小幅调整,剪刃处于一种颤动的状态。

高线生产中,轧件的速度非常高,只有保证精确的计时才能保证飞剪剪切长度的准确。

为了确保剪切能以高精度的时间准确启动,使用DS DP150板(计时精度1ms)和PC元素接口ST ART-H1。

剪切程序是由一个专门被设计成用于周期定位系统的定位控制板DS DP140B来实现的。

剪切周期包括下列相位:211 剪切开始剪切周期是由DS DP140B板上的输入通道DI2上的脉冲到来而开始的,输出DO0到DO3按数字输出起始类型(DOST ART)来设置。

DO0=1:设置剪切在进行直到剪切准备位置。

DO1=1:开始功能时间计算。

DO2=1:允许加速转矩(电流)给定。

DO3=1:允许同步。

在该过程中,飞剪剪刃以计算好的加速转矩SX -M ACCREF和速度斜率SX-SS LOPE从起始位置加速到剪切位置CP,该位置定义为“重合值0”,即SX-C OI NC V0。

212 剪切位置-C ONC V0当飞剪处于剪切位置时,以下三个输出值将复位。

DO1=0:中断功能时间计量。

DO2=0:撤消加速转矩(电流)给定值。

DO3=0:撤消进一步系统的同步。

在飞剪剪切周期的这一个位置上,飞剪剪刃已经达到了预设置的速度即轧件速度加上超前系数,该速度将一直保持到剪切准备位置”C OI NC V1。

213 剪切准备位置-C OI NC V1当飞剪剪刃抵达该位置时将完成飞剪从速度控制模式到定位控制模式的转换,此时便开始了飞剪剪刃到固定位置的定位步骤。

DO=0:复位飞剪剪切在进行信号,开始进行位置控制直到剪刃返回初始位置。

该过程同样也控制飞剪处于静止时的位置控制。

3 控制系统调试直流电机的位置环在过程控制机MP200上进行。

为了其快速性,采用P调节器,其参数设定为比例增益SXPG AI N和加速给定斜坡SXRTI ME,为此要求飞剪的直流电机控制系统应在可能的情况下越快越好,并且因为剪切时需要剪切力矩大,电流控制环不能出现饱和的情况。

该直流控制系统为双闭环PI调节,比照典型双闭环PI调节系统[2]。

在正常情况下(H OME1位置),飞剪从HP位置以允许的最大加速度加速启动,直至剪切位置(CP)时达到所设定的速度。

此时速度保持不变完成剪切,之后定位系统从剪切准备位(CRDY)开始定位,使剪刃返回HP位置。

飞剪速度是按照HP、CP、CRDY等位置和设定的剪切速度、允许的最大加速度进行控制,其控制信号由DS DP140B板中的一个AO通道自动产生的。

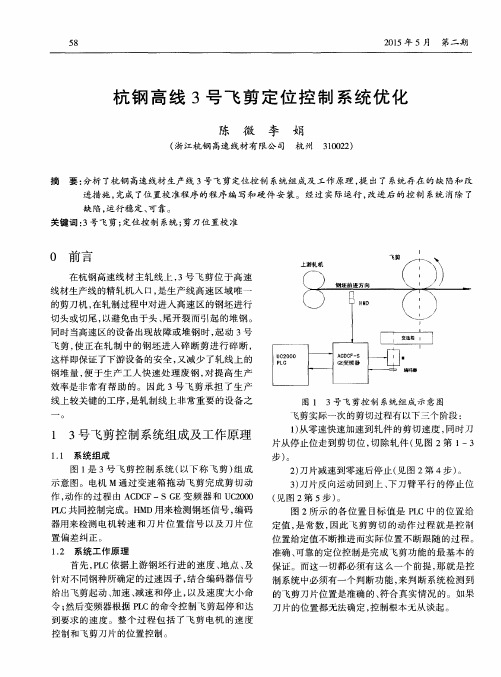

在轧制速度较高时,飞剪进入H OME2位置控制,具体情况见图1、图2、图3。

图1 飞剪剪切周期84包钢科技 第31卷图2 飞剪停止位置1速度给定CP -剪切位置;CRDY-剪切准备;HP1-停止位置1;HP2-停止位置2;F TI ME -飞剪功能时间图3 飞剪停止位置2速度给定4 存在的问题及改进措施(1)在原ABB 设计中,没有考虑外界对跟踪信号的影响,导致由于外界因素造成M D 信号发生错误,从而激活飞剪误动作造成堆钢或切头尾极不准确。

根据这一点,我们着重在允许产生头脉冲和允许产生尾脉冲这两个条件上增加不少自己的内容,具体情况如下:①对S6剪,因为H1机架经常因为要单独停车导致跟踪不能正常工作,影响飞剪工作。

为此,我们修改了原程序,将原来的跟踪信号改为H5机架的电机负载检测,修改程序,增加了钢坯头尾脉冲允许产生的连锁和封锁控制,极大地提高了系统的可靠性,提高了出钢节奏,取得了良好的经济效益。

②对于S18A 剪,将S18A 剪前的热检加连锁保护,由原来的一个热检判断改为两个热检综合判断,极大地提高了M D 信号的质量和抗干扰能力,基本上杜绝了因热检的误信号引起的飞剪的误动作和不动作。

(2)飞剪在定位过程中失控,电机反转跳闸,同时堆钢。

在实际应用中,我们发现当飞剪处于H OME1和H OME2位置交点时,因为级连调的影响,飞剪频繁在1、2位置间切换,导致功能时间计算出错。

为此,我们在MP200/1上增加了一段程序,当飞剪剪切惯量在70%到95%之间,选择H OME1位置;当飞剪超过95%时,选择H OME2位置;当飞剪从95%变化到70%以下时选择H OME1位置。

也就是说在程序中人为加了一段控制飞剪的死区补偿,防止飞剪在交界点处频繁调整。

经过改进后,飞剪的功能时间计算不会出现错误,定位准确,减少堆钢,同时保证了飞剪切头尾的精度。

(3)飞剪在碎断剪切后或切尾时,钢坯留在下剪臂上,将飞剪卡死。

根据实际情况,发现在飞剪从速度控制方式转换为定位方式时飞剪容易出现问题,利用重复剪切SX NMC 参数(一般设定2刀)可以在飞剪碎断停止后人为多剪切几刀,以便于飞剪的顺利定位。

该程序在S12剪上应用,取得了良好的经济效益。

尾部两次剪切。

因为S6剪被设计成曲柄轴,且作用于大截面低速的轧件,那么轧件的头尾则有可能搁浅于下曲柄轴及剪刃的趋势,这将引起堆钢和对于飞剪的机械损伤。

通过对信号SX -T AI LT W O 2C UT =1的设置,飞剪则在尾部剪切时由原来的一次剪切变为两次剪切。

5 结束语在高线飞剪的运行中,与国内大多数离合式飞剪比较起来具有设备结构简单,剪切长度准确,故障率低等优点,但其控制复杂,对现场的实际情况有许多不适应的地方。

我们依据生产实际情况,在对飞剪原设计控制思路和方法进行研究后,对飞剪的硬件和软件方面做了必要的修改和补充完善,弥补了原设计的不足,保证了工艺的要求。

改进后由于其工作可靠性大大提高,剪切精度提高,减少了碎断以及切头长度,提高了成材率,取得良好的经济效益。

参 考 文 献[1] 乔万德,徐炜,冯世璋,等1高速线材轧制[M]1北京:冶金工业出版社,19891[2] 熊新民1自动控制原理与系统[M]1北京:电子工业出版社,2003194第1期 高线飞剪自动控制系统研究与改进。