内燃机设计第二章

- 格式:doc

- 大小:172.00 KB

- 文档页数:4

内燃机设计第6版内燃机设计第6版第1章引言内燃机是一种将化学能直接转化为机械能的装置,广泛应用于交通运输、工业生产和家庭生活等领域。

随着技术的进步和环境意识的增强,内燃机设计正面临着新的挑战和机遇。

本版《内燃机设计》旨在介绍最新的设计理念、技术和方法,以满足用户需求和环境要求。

第2章内燃机基本原理2.1 内燃机分类内燃机可分为点火式和压燃式两大类。

点火式内燃机在燃料与空气混合后,先通过点火方式引燃,然后使燃烧产生高温高压气体推动活塞运动。

常见的点火式内燃机有汽油机和柴油机。

压燃式内燃机则是在燃料与空气混合后,通过压力升高使燃料自燃,然后推动活塞产生工作。

典型的压燃式内燃机有喷气发动机和火箭发动机。

2.2 内燃机工作循环内燃机的工作循环一般分为四个阶段:进气、压缩、燃烧和排气。

进气阶段是通过气门将空气和燃料引入燃烧室;压缩阶段是活塞向上行程时,将混合气体压缩成高压气体;燃烧阶段是点火引燃混合气体,产生高温高压气体推动活塞运动;排气阶段是活塞向下行程时,将燃烧产生的废气排出燃烧室。

第3章内燃机设计参数3.1 性能参数内燃机的基本性能参数包括功率、扭矩和燃料消耗率。

功率是内燃机在一定时间内所能输出的机械功率,通常用千瓦(kW)表示。

扭矩是内燃机输出的转矩,用牛顿米(Nm)表示。

燃料消耗率是指单位功率所需的燃料消耗量,用克/千瓦小时(g/kWh)表示。

3.2 几何参数内燃机的几何参数主要包括缸径、行程和缸数。

缸径是活塞直径,通常用毫米(mm)表示。

行程是活塞上下运动的距离,用毫米(mm)表示。

缸数是内燃机的气缸个数,常见的有单缸、双缸、四缸等。

3.3 材料参数内燃机所使用的材料对性能和寿命有直接影响。

活塞、气缸套等运动部件通常采用铝合金或钢材料制造,以保证强度和耐磨性。

气门、气门座等部件则采用耐高温和耐腐蚀的合金材料。

第4章内燃机燃烧过程4.1 燃烧理论内燃机的燃烧过程是燃料与空气混合后发生的化学反应。

第一章:内燃机设计总论1-1根据公式 τ2785.0ZD v p P m me e = ,可以知道,当设计的活塞平均速度V m 增加时,可以增加有效功率,请叙述活塞平均速度增加带来的副作用有哪些?具体原因是什么? 答:①摩擦损失增加,机械效率ηm 下降,活塞组的热负荷增加,机油温度升高,机油承 载能力下降,发动机寿命降低。

②惯性力增加,导致机械负荷和机械振动加剧、机械效率降低、寿命低。

③进排气流速增加,导致进气阻力增加、充气效率ηv 下降。

1-2汽油机的主要优点是什么?柴油机主要优点是什么? 答:柴油机优点: 1)燃料经济性好。

2)因为没有点火系统,所以工作可靠性和耐久性好。

3)可以通过增压、扩缸来增加功率。

4)防火安全性好,因为柴油挥发性差。

5)CO 和HC 的排放比汽油机少。

汽油机优点:1)空气利用率高,转速高,因而升功率高。

2)因为没有柴油机喷油系统的精密偶件,所以制造成本低。

3)低温启动性好、加速性好,噪声低。

4)由于升功率高,最高燃烧压力低,所以结构轻巧,比质量小。

5)不冒黑烟,颗粒排放少。

1-3假如柴油机与汽油机的排量一样,都是非增压或者都是增压机型,哪一个升功率高?为什么?答:汽油机的升功率高,在相同进气方式的条件下, ①由PL=Pme*n/30τ可知,汽油机与柴油机的平均有效压力相差不多。

但是由于柴油机后燃较多,在缸径相同情况下,转速明显低于汽油机,因此柴油机的升功率小。

②柴油机的过量空气系数都大于1,进入气缸的空气不能全部与柴油混合,空气利用率低,在转速相同、缸径相同情况下,单位容积发出的功率小于汽油机,因此柴油机的升功率低,汽油机的升功率高。

1-4柴油机与汽油机的汽缸直径、行程都一样,假设D=90mm 、S=90mm ,是否都可以达到相同的最大设计转速(如n=6000r/min )?为什么?答:.对于汽油机能达到,但是柴油机不能。

因为柴油机是扩散燃烧形式,混合气的燃烧速度慢,达不到汽油混合气的燃烧速度,所以达不到6000r/min 的设计转速。

复习(内燃机设计)(已学习部分)第一章内燃机设计总论1、内燃机主要设计指标有哪些?动力性指标、经济性指标、紧凑性指标、可靠性与耐久性指标、适应性指标、运转性能指标、低公害指标。

2、内燃机的动力性指标有哪些?内燃机的动力性指标是指内燃机的标定功率,标定转速,活塞平均速度,平均有效压力及扭矩,这些指标是根据配套的使用要求而确定的。

3、经济性指标有哪些?内燃机的经济性指标是指生产成本,运转中的消耗,(燃油.机油)以及维修费用等,这些通常都是以燃油消耗率和机油消耗率,特别是燃油消耗率作为内燃机经济性的主要指标。

4、内燃机设计工作中的“三化”?内燃机的产品系列化,零部件通用化,零件设计标准化统称为内燃机和设计的“三化”。

5、内燃机主要结构参数有哪些?内燃机的主要结构参数,是指决定内燃机总体尺寸的参数,这些参数为:活塞行程S与气缸直径D的比值S/D;曲柄半径R与连杆长度L的比值λ,λ=R/L;气缸中心距L0与气径直径D 的比值L0/D;对于V型内燃机还包括气缸夹角γ。

6、活塞行程与气缸直径的比值活塞行程S与气缸直径D的比值S/D,是决定内燃机设计的基本条件,由此即可确定气缸直径D及活塞行程S这两个主要参数。

同一气缸容积的值,可以由不同的活塞行程与气缸直径组合而成。

要正确确定出活塞行程和气缸直径值,必须正确确定活塞行程与气缸直径的比值。

7、曲柄半径R与连杆长度L的比值λ曲柄半径R与连杆L的比值λ=R/L是决定内燃机连杆长度L的一个结构参数。

因为在活塞行程S决定后,曲柄半径R=S/2即可求出。

因此,在确定参数λ之后,即可决定连杆长度的大小。

8、分析曲柄半径R与连杆长度L的比值λ对内燃机结构的影响对于单列式内燃机,λ值越大,连杆长度越短,D、S相同的条件下,内燃机的高度或宽度也越小,可是内燃机的外形尺寸减小,重量减轻。

同时,连杆缩短后,使连杆杆身具有较大的刚度和强度。

虽然由于λ加大,使往复运动质量的加速度和连杆摆角也加大,但因连杆重量减轻,往复惯性力与侧压力并没有什么增加。

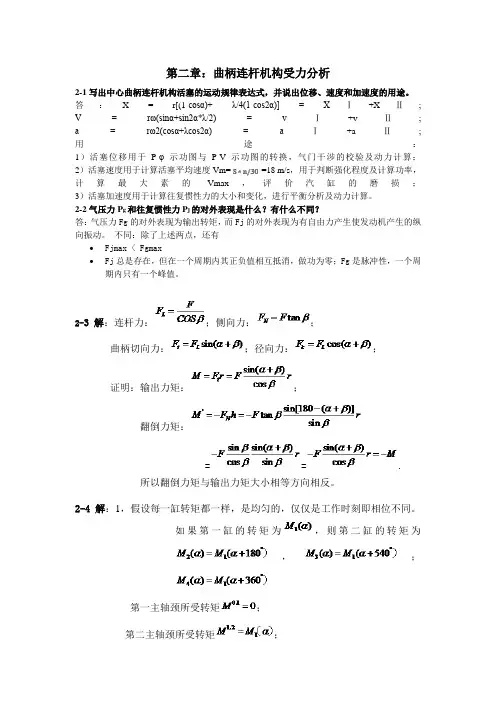

第二章:曲柄连杆机构受力分析2-1写出中心曲柄连杆机构活塞的运动规律表达式,并说出位移、速度和加速度的用途。

答:X = r[(1-cosα)+ λ/4(1-cos2α)] = XⅠ+XⅡ; V = rω(sinα+sin2α*λ/2) = vⅠ+vⅡ;a = rω2(cosα+λcos2α) = aⅠ+aⅡ; 用途:1)活塞位移用于P-φ示功图与P-V示功图的转换,气门干涉的校验及动力计算;2)活塞速度用于计算活塞平均速度Vm= =18 m/s,用于判断强化程度及计算功率,计算最大素的Vmax,评价汽缸的磨损;3)活塞加速度用于计算往复惯性力的大小和变化,进行平衡分析及动力计算。

2-2气压力P g和往复惯性力P j的对外表现是什么?有什么不同?答:气压力Fg的对外表现为输出转矩,而Fj的对外表现为有自由力产生使发动机产生的纵向振动。

不同:除了上述两点,还有∙Fjmax < Fgmax∙Fj总是存在,但在一个周期内其正负值相互抵消,做功为零;Fg是脉冲性,一个周期内只有一个峰值。

2-3 解:连杆力:;侧向力:;曲柄切向力:;径向力:;证明:输出力矩:;翻倒力矩:==.所以翻倒力矩与输出力矩大小相等方向相反。

2-4 解:1,假设每一缸转矩都一样,是均匀的,仅仅是工作时刻即相位不同。

如果第一缸的转矩为,则第二缸的转矩为,;第一主轴颈所受转矩;第二主轴颈所受转矩;第三主轴颈所受转矩;第四主轴颈所受转矩;2,2.5 当连杆轴颈和连杆轴承承受负荷是,坐标系应该固定在哪个零件上?固定在连杆轴颈2.6 轴颈负荷与轴承负荷有什么关系?互为反作用力关系2.7 什么叫做自由力?答2.8提高转矩均匀性的措施?答 1,增加气缸数2,点火要均匀3,按质量公差带分组4,增加飞轮惯量2.93. 为什么说连杆轴颈负荷大于主轴颈负荷?答主轴径主要承受往复惯性力和气压力,曲轴一般动平衡,旋转惯性力较小,主轴径较短弯曲应力也较小,连杆轴径要承受连杆传来的往复惯性力和气压力,还要承受连杆及曲柄销的旋转惯性力。

机械原理课程设计说明书题目内燃机机构设计及其运动分析班级07机制二班姓名学号指导教师第一章设计要求1.1 设计题目内燃机机构设计及其运动分析1.2 机构示意图该机构由气缸(机架)中活塞(滑块B)驱动曲柄,曲柄轴上固联有齿轮1,通过齿轮2驱动凸轮上齿轮3,凸轮控制配气阀推杆运动。

1.3 原始数据齿轮参数:压力角,齿顶高系数,顶隙系数。

气阀推杆运动规律:升程和回程均为简谐运动。

第二章 机构设计与分析2.1齿轮机构传动设计 分度圆直径8421411=⨯==mz d6015422=⨯==mz d 16842433=⨯==mz d机构传动比71429.0122112-===z z i ωω 8.2233223-===z z i ωω 齿轮变位系数11765.01714171717*m in=-=-=a h z x齿轮机构的传动类型齿轮1、2:不等变位齿轮正传动(min x 的值大于零) 齿轮2、3:不等变位齿轮正传动(min x 的值大于零) 齿轮啮合时的压力角 确定齿轮1 2的压力角α'12o oo inv inv z z x x inv 98.2020152111765.020tan 2)(tan 212212112='++⨯=+++='αααα解得:确定齿轮2、3的压力角α'23o oo inv inv z z x x inv 63.2020421511765.020tan 2)(tan 223323223='++⨯=+++='αααα解得:齿轮的实际中心距设齿轮1、2及2、3的实际中心距为12a '和23a ' 齿轮1、2的标准中心距()72)1521(42121121212=+⨯=+=+=z z m r r a中心距可分性公式45974.7298.20cos 20cos 72cos cos cos cos 12121212=='⋅='⋅='⋅'ooa a a a αααα 齿轮2、3的标准中心距()114)4215(42121323223=+⨯=+=+=z z m r r a46236.11463.20cos 20cos 114cos cos cos cos 23232323=='⋅='⋅='⋅'ooa a a a αααα 齿顶高降低系数根据中心距变动系数公式:11493.012=+='y ym a a11559.023=y()002713.011493.011765.0122112=-=-+=∆y x x y ()00206.011559.011765.0233223=-=-+=∆y x x y齿顶圆直径变位齿轮齿顶高公式:m y x h h a a ⨯∆++=*)(由于y 23∆数值小于y 12∆所以y ∆取大值即002713.012=∆y 对于齿轮1和3(它们的模数和齿顶高系数相同)的齿顶高:98915.34)002713.01()(=⨯-=⨯∆-+=*m y x h h a a (变位后)9873.9198915.3284211=⨯+=+=h d d a a (变位后)9783.17598915.32168233=⨯+=+=h d d a a (变位后)对于齿轮2:45974.44)002713.011765.01()(=⨯-+=⨯∆-+=*m y x h h aa (变位后)91948.6845974.4260211=⨯+=+=h d d a a (变位后)齿根圆直径 对于齿轮1和3:()744)25.0*2221(22**11=--=--=m c h z d a f()1584)25.02242(22**33=⨯--=--=m c hzd af 对于齿轮2:()94118.504)11765.0225.02215(222**22=⨯+⨯--=+--=m x c h zd af基圆直径78.934220cos 84cos 11=⨯==Ob d d α38156.5620cos 6020cos 22=⨯==O O b d d 86836.15720cos 16820cos 33=⨯==OOb d d机构的重合度设齿轮1、2和3啮合时的齿顶圆压力角分别为:1a α 、2a α、3a α ooa a r r 8869.30)9892.4520cos 42arccos()cos arccos(111===ααooa a r r 1071.35)45974.3420cos 30arccos()cos arccos(222===ααooa a r r 2278.26)99365.8720cos 84arccos()cos arccos(333===αα齿轮1、2啮合时的重合度[]1.48092)]98.20tan 11.35(tan 15)98.20tan 89.30(tan 21[21)t (t )t (t 211222121112=-+-='-+'-=o o o o a a an an z an an z πααααπεα齿轮2、3啮合时的重合度[]1.55683)]63.20tan 11.35(tan 15)63.20tan 23.26(tan 42[21)t (t )t (t 212322233323=-+-='-+'-=o o o o a a an an z an an z πααααπεα小齿轮的齿顶圆齿厚()2.02356)2011.35(45974.3430245974.34414.32/=--⨯⨯⨯=--=o o i i i i inv inv inv inv r r sr s αα2.1 主要的计算结果2.1.2 齿轮机构示意图2.2 凸轮机构设计2.2.1 从动件的位移、速度和加速度的运动方程 推程时[]002022000,0cos 2sin 2cos 12δδδδπδωπδδπδπωδδπ∈⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧⎪⎪⎭⎫ ⎝⎛⋅=⎪⎪⎭⎫ ⎝⎛⋅=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-=ha h v h s回程时[]002022000,0cos 2sin 2cos 12δδδδπδωπδδπδπωδδπ'∈⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧⎪⎪⎭⎫ ⎝⎛'⋅'-=⎪⎪⎭⎫ ⎝⎛'⋅'-=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛'+=ha h v h s理论廓线滚子中心处于B 点的直角坐标⎭⎬⎫-+=++=δδδδsin cos )(cos sin )(00e s s y e s s x220e r s -=其中从动件位移、速度、加速度运动方程: 推程:[]8722.0,0∈δ)6.3cos(445.0)]6.3cos(1[8cos 120δδδδπ-=⨯-⨯=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-=h s )6.3sin(4.146.3)6.3sin(433δωωδ=⨯==dtds v)6.3cos(84.516.3)6.3cos(4.142333δωωδω=⨯⨯==dtdv a凸轮推程理论廓线方程:δδδδδδδδsin 5cos )]6.3cos(4cos 641.38[cos 5sin )]6.3cos(4sin 641.38[--=+-=Y X回程:[]8722.0,00∈'δ)6.3cos(445.0)]6.3cos(1[8cos 120δδδδπ+=⨯+⨯=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+=h s )6.3sin(4.146.3)6.3sin(433δωωδ-=⨯-==dtds v)6.3cos(84.516.3)6.3cos(4.142333δωωδω-=⨯⨯-==dtdv a凸轮回程理论廓线方程:δδδδδδδδsin 5cos )]6.3cos(4cos 641.38[cos 5sin )]6.3cos(4sin 641.38[-+=++=Y X 远休:δδcos 933.42sin 933.42==Y X近休:δδcos 35sin 35==Y X理论廓线示意图2.3.2实际廓线用作图法求的凸轮的实际工作曲线:从动件的位移运动图像顶杆运动分析推程:s=4-4⨯cos(3δ)回程:s=4+4⨯cos(3δ)注:从1050开始近休止速度运动图像:推程:v=14.4⨯34.034⨯sin(3.6δ)回程:v=-14.4⨯34.034⨯sin(3.6δ)加速度运动图像:推程:a=60047⨯cos(3.6δ) 回程:a=-60047⨯ cos(3.6δ)2.3机构运动分析确定杆件尺寸:由于活塞的冲程H=270,偏心距e=0 则:1351=L ,由曲柄存在条件12L L >可确定2L 的长度为170(1)位移分析221s l l =+即22121s l l i i =+θϕe e ○1应用欧拉公式,将实部和虚部分离,有⎭⎬⎫=+=+-0sin sin cos cos 221122211θϕθϕl l s l l)sin 79412.0arcsin(170sin 135arcsin sin arcsin 112112ϕϕϕθ-=-=-=l l28900sin 1351170cos 135sin 1cos 1221221221211ϕϕϕϕ-+-=-+-=l l l l s(2)速度分析○1对时间求导,得 2221121v l l i i =+θϕωωe e可得()()28900sin 1351)sin 79412.0arcsin(sin 68135cos /sin 12211221112ϕϕϕθθϕω-+⨯-=--=l v(3)加速度分析 求导,得322222211211a il l il i i i =++θϕϕωαωeee可得()[]()[]28900sin 135168170)sin 79412.0arcsin(cos 68135cos /cos 12221122222122113ϕϕϕθωϕθω-⨯+--⨯-=+--=l l a角度、速度、加速度关系表θ(度) θ(rad) s3(mm) θ2(rad) v(mm/s)w2(rad/s)a(mm/s2)0 0.00 305.00 0.00 0 -34.00 -820760 10 0.17 301.33 -0.13 -2803.91 -33.78 -796008 20 0.35 290.48 -0.26 -5474.7 -33.10 -721831 30 0.52 272.97 -0.39 -7876.34 -31.87 -598501 40 0.70 249.65 -0.51 -9866.57 -29.91 -426723 50 0.87 221.78 -0.63 -11294.6 -26.97 -208750 60 1.05 191.01 -0.72 -12006.1 -22.70 48081.46 70 1.22 159.45 -0.80 -11872.7 -16.75 323304.3 80 1.40 129.50 -0.85 -10870.9 -9.01 573592.1 90 1.57 103.43 -0.87 -9188.67 -0.04 740307.3 100 1.74 82.60 -0.85 -7225.77 8.93 791286.2 110 1.92 67.07 -0.80 -5391.46 16.68 751650.7 120 2.09 55.97 -0.72 -3901.12 22.66 673649 130 2.27 48.19 -0.63 -2773.57 26.94 594844.1 140 2.44 42.80 -0.51 -1936.61 29.89 530459.7 150 2.62 39.13 -0.39 -1304.51 31.85 483235.4 160 2.79 36.77 -0.27 -805.853 33.09 451654.9 170 2.97 35.43 -0.13 -386.277 33.78 433631.7 180 3.14 35.00 0.00 -3.44014 34.00 427720.5 190 3.31 35.42 0.13 379.0728 33.79 433418.2 200 3.49 36.73 0.26 797.626 33.11 451210 210 3.66 39.08 0.39 1294.393 31.88 482525.2 220 3.84 42.72 0.51 1923.474 29.93 529445.2 230 4.01 48.08 0.62 2755.947 27.01 593518.7 240 4.19 55.80 0.72 3877.431 22.75 672141.8 250 4.36 66.83 0.80 5360.871 16.81 750418.6 260 4.54 82.27 0.85 7190.108 9.09 791223.4 270 4.71 103.00 0.87 9153.948 0.13 742285.6 280 4.88 128.99 0.85 10845.3 -8.85 577556.4 290 5.06 158.88 0.80 11862.01-16.62 328268.6300 5.23 190.43 0.73 12011.52 -22.61 53034.97 310 5.41 221.24 0.63 11314.48 -26.91 -204372 320 5.58 249.18 0.52 9898.156 -29.87 -423146 330 5.76 272.59 0.39 7916.809 -31.84 -595796 340 5.93 290.22 0.27 5521.387 -33.09 -720019 350 6.11 301.19 0.14 2854.276 -33.77 -795096 360 6.28 305.00 0.00 51.60184 -34.00 -8207522.2.2 用图解法分析机构的运动 2.2.2.1 极位1分析 OA=135mm112/602650/6068.068/n rad s ωππ==•=s m OA v A /18.91==ω221/24.624s m OA a ==ω绘图比例1:1.5B A BA v v v =+方向∥OB ⊥OA ⊥AB大小 ? OA 1ω?速度比例尺(0.5m/s )/mmn n t B ABABAa aaa=++方向 ∥OB A →O B → A ⊥AB大小 ?21ωOA22ωAB ?加速度比例尺(2/20s m ))/mm2.2.2.2 极位2分析BA BAv v v =+方向 ∥OB⊥OA⊥AB 大小 ?OA 1ω?速度比例尺(0.5m/s )/mmn n tB A BA BAa a a a =++方向 ∥OB A →O B →O⊥AB 大小 ? 21ωOA22ωAB?加速度比例尺(2/20s m )/mm2.2.2.3 位置3分析b a bav v v =+方向 ∥OB ⊥OA⊥AB 大小 ?OA 1ω?速度比例尺(0.2m/s )/mmnntB A BABA a a aa=++方向 ∥OB A →OB →A⊥AB大小 ?21ωOA22ωAB加速度比例尺(2/5.8s m )/mm曲柄滑块机构运动源程序L1=92.5mm ,L2=100mm ,分析滑块b 的位移s 、速度v 、加速度a (带圈数字:构件号;数字:关键点号;④:导路)#include<math.h>#include<stdio.h>static double p[20][2],vp[20][2],ap[20][2],del;//各关节点位置、速度、加速度static double t[10],w[10],e[10];//各构件位置角、角速度、角加速度static int ic;//定义静态变量double r12,r23;//各杆两点间距离或构件基本尺寸double r2,vr2,ar2;//构件基本尺寸,速度,加速度int chioce;FILE *fp;/***************bark*******************************************/void bark(int n1,int n2,int n3,int k,double r1,double r2,double gam,double t[10],double w[10],double e[10],double p[20][2],double vp[20][2],double ap[20][2]){double rx2,ry2,rx3,ry3;if (n2!=0){rx2=r1*cos(t[k]);//lcosθry2=r1*sin(t[k]);//lsinθp[n2][1]=p[n1][1]+rx2;//位置分析,P2x=P1x+lcosθp[n2][2]=p[n1][2]+ry2;// P1y=P1y+lsinθvp[n2][1]=vp[n1][1]-ry2*w[k];//速度分析,v2x=-ωlsinθvp[n2][2]=vp[n1][2]+rx2*w[k];// v2y=+ωlcosθap[n2][1]=-rx2*w[k]*w[k]-ry2*e[k];//加速度分析,a2x=-ω2lcosθ-αlsinθap[n2][2]=-ry2*w[k]*w[k]+rx2*e[k];// a2x=-ω2lsinθ+αlcosθ}if (n3!=0){rx3=r2*cos(t[k]+gam);//l'cos(θ+φ)ry3=r2*sin(t[k]+gam);//l'sin(θ+φ)p[n3][1]=p[n1][1]+rx3;//位置分析,P3x=P1x+l'cos(θ+φ)p[n3][2]=p[n1][2]+ry3;// P3y=P1y+l'sin(θ+φ)vp[n3][1]=vp[n1][1]-ry3*w[k];//速度分析,v3x=v1x-l'ωsin(θ+φ)vp[n3][2]=vp[n1][2]+rx3*w[k];// v3y=v1y+l'ωcos(θ+φ)ap[n3][1]=ap[n1][1]-ry3*e[k]-rx3*w[k]*w[k];//a3x=a1x-l'ω2cos(θ+φ)-l'αsin(θ+φ)ap[n3][2]=ap[n1][2]+rx3*e[k]-ry3*w[k]*w[k];//a3y=a1y-l'ω2sin(θ+φ)-l'αcos(θ+φ)}}/****************rrpk********************************************/void rrpk(int m,int n1,int n2,int n3,int k1,int k2,int k3,double r1,double *r2,double *vr2,double *ar2,double t[10],double w[10],double e[10],double p[20][2],double vp[20][2],double ap[20][2]) {double dx12,dy12,dx31,dy31,dx32,dy32;double ssq,phi,ep,u,fp,cb,sb,ct,st,q,ev,fv,ea,fa;t[k2]=t[k3];//θ2=θ3dx12=p[n1][1]-p[n2][1];//P1x-P2xdy12=p[n1][2]-p[n2][2];//P1y-P2yssq=dx12*dx12+dy12*dy12;//d2=(P1x-P2x)2+(P1y-P2y)2phi=atan2(dy12,dx12);//φ=arctan[(P1y-P2y)/(P1x-P2x)]ep=sqrt(ssq)*cos(phi-t[k3]);//e=dcos(φ-θ3)u=sqrt(ssq)*sin(phi-t[k3]);//u=dsin(φ-β)if ((r1-fabs(u))<0){printf("\n RRP can't be assembled.\n");//当l1<|u|时,r2无解,不存在RRP杆组}else {fp=sqrt(r1*r1-u*u);//f=根号(l12-u22)if(m>0){*r2=ep+fp;//当M=+1,r2=e+f,其中r2为指针变量}else {*r2=ep-fp;//当M=-1,r2=e-f}cb=cos(t[k3]);//cosθ3sb=sin(t[k3]);//sinθ3p[n3][1]=p[n2][1]+(*r2)*cb;//P3x=P2x+r2cosθ3p[n3][2]=p[n2][2]+(*r2)*sb;//P3y=P2y+r2sinθ3dx31=p[n3][1]-p[n1][1];//P3x-P1xdy31=p[n3][2]-p[n1][2];//P3y-P1ydx32=p[n3][1]-p[n2][1];//P3x-P2xdy32=p[n3][2]-p[n2][2];//P3y-P2yt[k1]=atan2(dy31,dx31);//θ1=arctan[(P3y-P1y)/(P3x-P1x)]ct=cos(t[k1]);//cosθ1st=sin(t[k1]);//sinθ1q=dy31*sb-dx31*cb;//Q=(P3y-P1y)sinβ-(P3x-P1x)cosθ3ev=vp[n2][1]-vp[n1][1]-(*r2)*w[k3]*sb;//E=v2x-v1x-r2ω3sinθ3fv=vp[n2][2]-vp[n1][2]+(*r2)*w[k3]*cb;//F=v2y-v1y+r2ω3cosθ3w[k1]=(-ev*sb+fv*cb)/q;//ω1=(-Esinβ+Fcosβ)/Q*vr2=-(ev*dx31+fv*dy31)/q;//vr2=-[E(P3x-P1x)+F(P3y-P1y)]/Q,其中vr2是指针变量vp[n3][1]=vp[n1][1]-r1*w[k1]*st;//v3x=v1x-l1ω1sinθ1vp[n3][2]=vp[n1][2]+r1*w[k1]*ct;//v3y=v1y-l1ω1cosθ1ea=ap[n2][1]-ap[n1][1]+w[k1]*w[k1]*dx31-w[k3]*w[k3]*(*r2)*cb;ea=ea-2.0*w[k3]*(*vr2)*sb-e[k3]*dy32;//G=a2x-a1x+ω12(P3x-P1x)-ω32r2cosθ3-2ω3 vr2 sinθ3 -α3(P3y-P2y)fa=ap[n2][2]-ap[n1][2]+w[k1]*w[k1]*dy31-w[k3]*w[k3]*(*r2)*sb;fa=fa+2.0*w[k3]*(*vr2)*cb-e[k3]*dx32;//H=a2y-a1y+ω12(P3y-P1y)-ω32r2sinθ3-2ω3vr2 cosθ3-α3(P3x-P2x)e[k1]=(-ea*sb+fa*cb)/q;//α1=(-Gsinθ3+Hcosθ3)/Q*ar2=-(ea*dx31+fa*dy31)/q;//ar2=-[G(P3x-P1x)+H(P3y-P1y)]/Q,其中ar2为指针变量ap[n3][1]=ap[n1][1]-r1*w[k1]*w[k1]*ct-r1*e[k1]*st;//a3x=a1x-l1ω12cosθ1-l1α1sinθ1ap[n3][2]=ap[n1][2]-r1*w[k1]*w[k1]*st+r1*e[k1]*ct;//a3y=a1y-l1ω12sinθ1+l1α1cosθ1w[k2]=w[k3];//ω2=ω3e[k2]=e[k3];//α2=α3}}void DisplayMenu(){chioce=0;printf("=================================\n");printf("=================================\n");printf("Actual value or Proportion value?\n");printf("1.Actual value\n");printf("2.Proportion value\n");printf("Which chioce? Please enter the chioce number.\n");scanf("%d",&chioce);}void TransformModulus(){double pi,dr;//π,弧度int i;//定义局部变量int s;//比例值pi=4*atan(1);//求πdr=pi/180;//求弧度w[1]=w[1]*dr;ic=(int)(360/del);switch(chioce){case 1:printf("\n The Kinemate Parameters of Point 3\n");printf("No DEL S V A\n");printf(" deg mm mm/s mm/s/s\n");if ((fp=fopen("result.txt","w"))==NULL){printf("Cannot open this file!\n");//exit(0);}fprintf(fp,"\n The Kinemate Parameters of Point 3\n");fprintf(fp,"No DEL S V A\n");fprintf(fp," deg mm mm/s mm/s/s\n");for (i=0;i<=ic;i++){t[1]=(double)(i)*del*dr;bark(1,2,0,1,r12,0,0,t,w,e,p,vp,ap);//调用单杆构件运动分析子程序rrpk(-1,2,4,3,2,3,4,r23,&r2,&vr2,&ar2,t,w,e,p,vp,ap);//调用RRP双杆组运动分析子程序printf("\n%2d %12.2f %12.2f %12.2f% 12.2f",i+1,t[1]/dr,p[3][1],vp[3][1],ap[3][1]);fprintf(fp,"\n%2d %12.3f %12.3f %12.3f% 12.3f",i+1,t[1]/dr,p[3][1],vp[3][1],ap[3][1]);if ((i%6)==0) printf("\n");}break;case 2:printf("Input proportion modulus:");scanf("%d",&s);printf("=================================\n");r12=r12*s;r23=r23*s;p[3][2]=p[3][2]*s;printf("\n The Kinemate Parameters of Point 3\n");printf("No DEL S V A\n");printf(" deg mm mm/s mm/s/s\n");if ((fp=fopen("result.txt","w"))==NULL){printf("Cannot open this file!\n");//exit(0);}fprintf(fp,"\n The Kinemate Parameters of Point 3\n");fprintf(fp,"No DEL S V A\n");fprintf(fp," deg mm mm/s mm/s/s\n");for (i=0;i<=ic;i++){t[1]=(double)(i)*del*dr;bark(1,2,0,1,r12,0,0,t,w,e,p,vp,ap);rrpk(-1,2,4,3,2,3,4,r23,&r2,&vr2,&ar2,t,w,e,p,vp,ap);printf("\n%2d %12.2f %12.2f %12.2f% 12.2f",i+1,t[1]/dr,p[3][1],vp[3][1],ap[3][1]);fprintf(fp,"\n%2d %12.3f %12.3f %12.3f% 12.3f",i+1,t[1]/dr,p[3][1],vp[3][1],ap[3][1]);if ((i%6)==0) printf("\n");}break;}}void main(){int j,k,m,n;printf("L1="); scanf("%lf",&r12);//构件1的长度printf("L2="); scanf("%lf",&r23);//构件2的长度printf("ω1=");for (j=1;j<=1;j++) scanf("%lf",&w[j]);//w[1]:构件1的角速度printf("α1=");for (k=1;k<=1;k++) scanf("%lf",&e[k]);//e[1]:构件1的角加速度printf("角度变化:"); scanf("%lf",&del);//del:角度变化t[4]=0;w[4]=0;e[4]=0;//t[4]、w[4]、e[4]:滑块导路位置角、角速度、角加速度p[1][1]=0;//原点横坐标p[1][2]=0;//原点纵坐标p[3][1]=0;printf("滑块的高度:");for (m=3;m<=3;m++)for (n=2;n<=2;n++) scanf("%lf",&p[m][n]);//p[3][2]:滑块高度(图中滑块高度为0) printf("\n");DisplayMenu();TransformModulus();fclose(fp);}附录:参考文献:1、孙恒,陈作模.《机械原理》【M】.7版高等教育出版社2、唐亚楠.《机械原理同步辅导及习题全解》中国矿业大学出版社3、田淑清. 《二级教程----C语言程序设计》高等教育出版社4、马希青,苏梦香,赵月罗.《机械制图》中国矿业大学出版社。

机械原理课程设计说明书题目内燃机机构设计及其运动分析班级07机制二班姓名学号指导教师第一章设计要求1.1 设计题目内燃机机构设计及其运动分析1.2 机构示意图该机构由气缸(机架)中活塞(滑块B)驱动曲柄,曲柄轴上固联有齿轮1,通过齿轮2驱动凸轮上齿轮3,凸轮控制配气阀推杆运动。

1.3 原始数据齿轮参数:压力角,齿顶高系数,顶隙系数。

气阀推杆运动规律:升程和回程均为简谐运动。

第二章 机构设计与分析2.1齿轮机构传动设计 分度圆直径8421411=⨯==mz d6015422=⨯==mz d 16842433=⨯==mz d机构传动比71429.0122112-===z z i ωω 8.2233223-===z z i ωω 齿轮变位系数11765.01714171717*m in=-=-=a h z x齿轮机构的传动类型齿轮1、2:不等变位齿轮正传动(min x 的值大于零) 齿轮2、3:不等变位齿轮正传动(min x 的值大于零) 齿轮啮合时的压力角 确定齿轮1 2的压力角α'12o oo inv inv z z x x inv 98.2020152111765.020tan 2)(tan 212212112='++⨯=+++='αααα解得:确定齿轮2、3的压力角α'23o oo inv inv z z x x inv 63.2020421511765.020tan 2)(tan 223323223='++⨯=+++='αααα解得:齿轮的实际中心距设齿轮1、2及2、3的实际中心距为12a '和23a ' 齿轮1、2的标准中心距()72)1521(42121121212=+⨯=+=+=z z m r r a中心距可分性公式45974.7298.20cos 20cos 72cos cos cos cos 12121212=='⋅='⋅='⋅'ooa a a a αααα 齿轮2、3的标准中心距()114)4215(42121323223=+⨯=+=+=z z m r r a46236.11463.20cos 20cos 114cos cos cos cos 23232323=='⋅='⋅='⋅'ooa a a a αααα 齿顶高降低系数根据中心距变动系数公式:11493.012=+='y ym a a11559.023=y()002713.011493.011765.0122112=-=-+=∆y x x y ()00206.011559.011765.0233223=-=-+=∆y x x y齿顶圆直径变位齿轮齿顶高公式:m y x h h a a ⨯∆++=*)(由于y 23∆数值小于y 12∆所以y ∆取大值即002713.012=∆y 对于齿轮1和3(它们的模数和齿顶高系数相同)的齿顶高:98915.34)002713.01()(=⨯-=⨯∆-+=*m y x h h a a (变位后)9873.9198915.3284211=⨯+=+=h d d a a (变位后)9783.17598915.32168233=⨯+=+=h d d a a (变位后)对于齿轮2:45974.44)002713.011765.01()(=⨯-+=⨯∆-+=*m y x h h aa (变位后)91948.6845974.4260211=⨯+=+=h d d a a (变位后)齿根圆直径 对于齿轮1和3:()744)25.0*2221(22**11=--=--=m c h z d a f()1584)25.02242(22**33=⨯--=--=m c hzd af 对于齿轮2:()94118.504)11765.0225.02215(222**22=⨯+⨯--=+--=m x c h zd af基圆直径78.934220cos 84cos 11=⨯==Ob d d α38156.5620cos 6020cos 22=⨯==O O b d d 86836.15720cos 16820cos 33=⨯==OOb d d机构的重合度设齿轮1、2和3啮合时的齿顶圆压力角分别为:1a α 、2a α、3a α ooa a r r 8869.30)9892.4520cos 42arccos()cos arccos(111===ααooa a r r 1071.35)45974.3420cos 30arccos()cos arccos(222===ααooa a r r 2278.26)99365.8720cos 84arccos()cos arccos(333===αα齿轮1、2啮合时的重合度[]1.48092)]98.20tan 11.35(tan 15)98.20tan 89.30(tan 21[21)t (t )t (t 211222121112=-+-='-+'-=o o o o a a an an z an an z πααααπεα齿轮2、3啮合时的重合度[]1.55683)]63.20tan 11.35(tan 15)63.20tan 23.26(tan 42[21)t (t )t (t 212322233323=-+-='-+'-=o o o o a a an an z an an z πααααπεα小齿轮的齿顶圆齿厚()2.02356)2011.35(45974.3430245974.34414.32/=--⨯⨯⨯=--=o o i i i i inv inv inv inv r r sr s αα2.1 主要的计算结果2.1.2 齿轮机构示意图2.2 凸轮机构设计2.2.1 从动件的位移、速度和加速度的运动方程 推程时[]002022000,0cos 2sin 2cos 12δδδδπδωπδδπδπωδδπ∈⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧⎪⎪⎭⎫ ⎝⎛⋅=⎪⎪⎭⎫ ⎝⎛⋅=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-=ha h v h s回程时。

《内燃机设计》课后习题答案(袁兆成主编)————————————————————————————————作者:————————————————————————————————日期:第一章:内燃机设计总论1-1根据公式 τ2785.0ZD v p P m me e = ,可以知道,当设计的活塞平均速度V m 增加时,可以增加有效功率,请叙述活塞平均速度增加带来的副作用有哪些?具体原因是什么? 答:①摩擦损失增加,机械效率ηm 下降,活塞组的热负荷增加,机油温度升高,机油承 载能力下降,发动机寿命降低。

②惯性力增加,导致机械负荷和机械振动加剧、机械效率降低、寿命低。

③进排气流速增加,导致进气阻力增加、充气效率ηv 下降。

1-2汽油机的主要优点是什么?柴油机主要优点是什么? 答:柴油机优点: 1)燃料经济性好。

2)因为没有点火系统,所以工作可靠性和耐久性好。

3)可以通过增压、扩缸来增加功率。

4)防火安全性好,因为柴油挥发性差。

5)CO 和HC 的排放比汽油机少。

汽油机优点:1)空气利用率高,转速高,因而升功率高。

2)因为没有柴油机喷油系统的精密偶件,所以制造成本低。

3)低温启动性好、加速性好,噪声低。

4)由于升功率高,最高燃烧压力低,所以结构轻巧,比质量小。

5)不冒黑烟,颗粒排放少。

1-3假如柴油机与汽油机的排量一样,都是非增压或者都是增压机型,哪一个升功率高?为什么?答:汽油机的升功率高,在相同进气方式的条件下, ①由PL=Pme*n/30τ可知,汽油机与柴油机的平均有效压力相差不多。

但是由于柴油机后燃较多,在缸径相同情况下,转速明显低于汽油机,因此柴油机的升功率小。

②柴油机的过量空气系数都大于1,进入气缸的空气不能全部与柴油混合,空气利用率低,在转速相同、缸径相同情况下,单位容积发出的功率小于汽油机,因此柴油机的升功率低,汽油机的升功率高。

1-4柴油机与汽油机的汽缸直径、行程都一样,假设D=90mm 、S=90mm ,是否都可以达到相同的最大设计转速(如n=6000r/min )?为什么?答:.对于汽油机能达到,但是柴油机不能。

2-1.解:中心曲柄连杆机构活塞的运动规律表达式: )]2cos 1(41)cos 1[(αλα-+-=r x ; )2sin 2(sin αλαω+=r v ; )2cos (cos 2αλαω+=r a .用途:1)活塞位移用于P-φ示功图与P-V 示功图的转换,气门干涉的校验及动力计算;2)活塞速度用于计算活塞处于不同位置时与气缸套的磨损程度,一般以最大活塞速度max v 进行评价;3)活塞加速度用于计算往复惯性力的大小和变化,进行平衡分析及动力计算。

2-2.自由力是指:在内燃机工作过程中机体内部存在的那些彼此不能相互抵消的力。

2-3.解:(1)气压力g F 是内燃机对外做功的主动力,只有转矩输出,同时也有由其产生的翻倒力矩作用在机体上,并传至机体支承上; 往复惯性力j F 总是存在,与加速度的变化规律相同,两者相差一个常数,方向相反。

(2)不同点:① 气体作用力是做功的动力,产生输出转矩;②气体作用力在机体内部平衡,没有自由力;往复惯性力没有平衡,有自由力产生,是发动机纵向振动的根源;③从两者的最大值比较和作用时间比较,可以得出:max max g j F F <:j F 总是存在,在一个周期内其正负值相互抵消,做功为零;g F 呈脉冲性,一个周期内只有一个峰值。

2-4.解:(1)曲柄连杆受力图如右图所示:各力的表达式:侧向力: βtan F F N = 连杆力:βcos F F L = 切向力:)sin(cos )sin(βαββα+=+=F F F L t 径向力:)cos(cos )cos(βαββα+=+=F F F L k (2)单缸转矩 r Fr F M t ββαc o s )s i n (+== 翻倒转矩 r F r F t g h F M N ββαββββαβs i n )s i n (c o s s i n s i n )](180sin['+-=+--=-= M r F =+-=ββαc o s)s i n ( 即翻倒力矩与输出力矩大小相等、方向相反。

内燃机结构设计及优化研究第一章绪论内燃机是将燃料燃烧产生的能量转化为热能、机械能或电能的一种热机器。

与传统的蒸汽机相比,内燃机具有体积小、重量轻、动力密度大等优点,已经成为了现代工业和交通运输的重要动力源。

在内燃机的结构设计与优化研究中,主要包括发动机结构设计、气缸壁温度分布优化、燃烧室设计、燃油喷射与混合、排放减少等方面。

第二章发动机结构设计发动机结构设计是内燃机设计的重要组成部分。

在内燃机的结构设计过程中,需要考虑几个重要因素,包括发动机功率、重量、耐久性、可靠性和燃油经济性等。

在结构设计中,需要通过计算机辅助设计软件或虚拟样机技术来优化分析设计参数,包括气缸尺寸、曲轴轴距、气门活塞行程、喷油器喷油时间和燃烧室形状等。

第三章气缸壁温度分布优化气缸壁温度分布对内燃机的性能和寿命有着重要影响。

在设计中,需要考虑各个零部件的材料、造型和散热设计等因素,以提高工作效率和降低热损失。

为了实现气缸壁温度分布的优化,可以在气缸壁内部设置散热路线,增加散热表面积,使用高导热材料等方法,同时还需要通过模拟计算和实验验证来指导气缸壁温度分布的优化。

第四章燃烧室设计燃烧室设计是影响内燃机燃烧效率的重要因素,也是有效降低排放的重要手段。

在燃烧室设计中,需要考虑燃烧室的几何形状、气缸缸盖形式、点火时间和燃烧室内壁的材料等因素。

通过对燃烧室的优化设计,可以有效降低能量损失和有害气体排放,提高内燃机的工作效率和经济性。

第五章燃油喷射与混合燃油喷射与混合是影响内燃机燃烧效率和排放水平的关键技术。

在燃油喷射与混合过程中,需要考虑喷油器的喷油时间、喷油速率、喷油角度、喷油位置和喷嘴形状等因素。

同时还需要考虑混合气体的环境条件、空气比等因素。

通过燃油喷射与混合的优化,可以有效提高内燃机的燃烧效率和降低排放量。

第六章排放减少内燃机的排放对环境和健康产生着不可忽视的影响。

为了降低排放,需要通过多种手段来减少有害气体的排放。

其中包括使用先进燃油注射和油气分离技术、使用高效的净化器、采用交替燃烧或混合燃烧技术等。

第一章内燃机设计总论1. 内燃机设计的主要指标1)动力性指标:主要包括有效功率、转速和转矩pp me V h in P me c m iD 有效功率的计算式:e 300 式中,Pme 为平均有效压力;V m 为活塞平均速度,必为单缸工作容积,i 为汽缸数,n 为转速,D 为气缸直径, 为冲程数。

3) 可靠性和耐久性指标:可靠性是指在规定的运转条件下,规定的时间内,具有持续工作,不会因为 故障而影响正常运转的能力;耐久性是指从开始使用起到大修期的时间。

4) 质量尺寸外形指标:质量、尺寸外形尺寸是评价设计的紧凑性和金属利用程度的指标。

5) 低公害指标:包括噪声和有害气体排放2. 内燃机主要参数的选择1) 平均有效压力P me :平均有效压力与混合气形成的方法、燃料的种类、燃烧和换气过程的质量、进 气温度和压力以及机械效率等有关。

提高 P me 的途径:提高充气效率;提高指示热效率;提高机械 效率;调整燃油系统;采用增压或提高空气密度。

2) 活塞平均速度V m : V m 是表征发动机强化程度的主要参数。

V m 宜式中:S 为活塞行程(mm ),n 30为发动机转速(r/min );3) 汽缸直径D 和冲程数S:气缸直径D 加大,有效功率Pe 以直径的平方的速度增加,但是惯性力也 以直径的平方增加,导致振动和机械负荷加剧,还会使发动起气缸、活塞组、气缸盖、气门等零件的热负荷加重。

4) 缸径比S/D : S/D 增加导致活塞的平均速度V m 增加,磨损加速,寿命降低。

第二章:曲柄连杆机构的受力分析1.活塞的运动规律2)经济型指标:燃油消耗率,燃油消耗率的公式为b e — 103 P e 6 3.6 10 et Hu 式中:机械效率有效功率指示功率1=1 cos - 1 cos2 (简化后的公式由一阶和二阶量组成)4 (2)活塞速度:=si n si n22 (3)活塞加速度:cos(ar+ cos^aF A ㊁— cos cos 戸2. 活塞受力分析F 。

2-1.解:中心曲柄连杆机构活塞的运动规律表达式: )]2cos 1(4

1)cos 1[(αλα-+-=r x ; )2sin 2(sin αλαω+

=r v ; )2cos (cos 2αλαω+=r a .

用途:

1)活塞位移用于P-φ示功图与P-V 示功图的转换,气门干涉的校验及动力计算;

2)活塞速度用于计算活塞处于不同位置时与气缸套的磨损程度,一般以最大活塞速度m ax v 进行评价;

3)活塞加速度用于计算往复惯性力的大小和变化,进行平衡分析及动力计算。

2-2.自由力是指:在内燃机工作过程中机体内部存在的那些彼此不能相互抵消的力。

2-3.解:(1)气压力g F 是内燃机对外做功的主动力,只有转矩输出,同时也有由其产生的翻倒力矩作用在机体上,并传至机体支承上; 往复惯性力j F 总是存在,与加速度的变化规律相同,两者相差一个常数,方向相反。

(2)不同点:

① 气体作用力是做功的动力,产生输出转矩;

②气体作用力在机体内部平衡,没有自由力;往复惯性力没有平衡,有自由力产生,是发动机纵向振动的根源;

③从两者的最大值比较和作用时间比较,可以得出:max max g j F F <:j F 总是存在,在一个周期内其正负值相互抵消,做功为零;g F 呈脉冲性,一个周期内只有一个峰值。

2-4.解:(1)曲柄连杆受力图如右图所示:

各力的表达式:

侧向力: βtan F F N =

连杆力:β

cos F F L = 切向力:)sin(cos )sin(βαβ

βα+=+=F F F L t 径向力:)cos(cos )cos(βαβ

βα+=+=F F F L k (2)单缸转矩 r F

r F M t ββαcos )sin(+== 翻倒转矩 r F r Ftg h F M N ββαββββαβsin )sin(cos sin sin )](180sin['

+-=+--=-= M r F =+-=β

βαcos )sin( 即翻倒力矩与输出力矩大小相等、方向相反。

2-5.解:曲柄的当量质量应换算到曲柄组的质心位置。

2-6.解:(1)求某一主轴颈的转矩,只要把从第一拐起到该主轴颈前一拐的各单缸转矩叠加起来即可。

叠加时第一要注意各缸的工作相位,第二要遵循各缸转矩向后传递的原则。

(2)求连杆轴颈转矩,根据转矩向后传递的原则,qi M 应该是前一个主轴颈上的积累转矩zi M 与作用在本曲柄销上的切向力所引起单缸转矩的一半。

(3)各主轴颈所受转矩:

此四冲程四缸机的发火顺序为1-3-4-2,由此可得

第一主轴颈所受转矩01=z M

第二主轴颈所受转矩)(12αM M z =

第三主轴颈所受转矩)180(123 ++=αM M M z z

第四主轴颈所受转矩)540(134 ++=αM M M z z

第五主轴颈所受转矩)360(145 ++=αM M M z z =∑M

可知,第四主轴颈转矩为)540(134 ++=αM M M z z .

(4)各连杆轴颈所受转矩:

)(2

12111αM r F M t q == )180(2

1122 ++=αM M M z q )540(2

1133 ++=αM M M z q )360(2

1144 ++=αM M M z q 可知,第四拐连杆轴颈转矩为)360(2

1144 ++=αM M M z q .

2-7.解:当连杆轴颈承受负荷时,坐标系应固定在曲轴上;当连杆轴承受负荷时,坐标系应固定在连杆上。

2-8.解:轴颈负荷与轴承负荷互为反作用力,即大小相等,方向相反。

2-9.解:提高转矩均匀性的措施:

增加气缸数;点火要均匀;按质量公差带分组;增加飞轮惯量。

2-10.解:连杆轴颈负荷大于主轴颈负荷。

原因:对于每个曲拐而言,连杆轴颈是一个,主轴颈有两个;连杆轴颈承受着由连杆传来全部载荷,而每个主轴颈则只承担一半载荷,所以主轴颈载荷小于连杆轴颈载荷。

2-11.解:进行当量质量换算时依据的原则是保持当量系统与原机构动力学相等。

对连杆组,根据质量守恒和质心守恒原理,有

21''m m m +=

2211l m l m =

所以 ''21m l l m =

, ''12m l l m = 式中,1m 为连杆集中在小头的当量质量,2m 为连杆集中在大头的当量质量。

2-12.解:为了进行零件强度计算、轴承负荷计算和输出转矩估算,需要对曲柄连杆机构中进行力的计算,即为动力计算。

动力计算可得到合成力、侧向力、连杆力、切向力、径向力、单缸转矩、翻转力矩等。