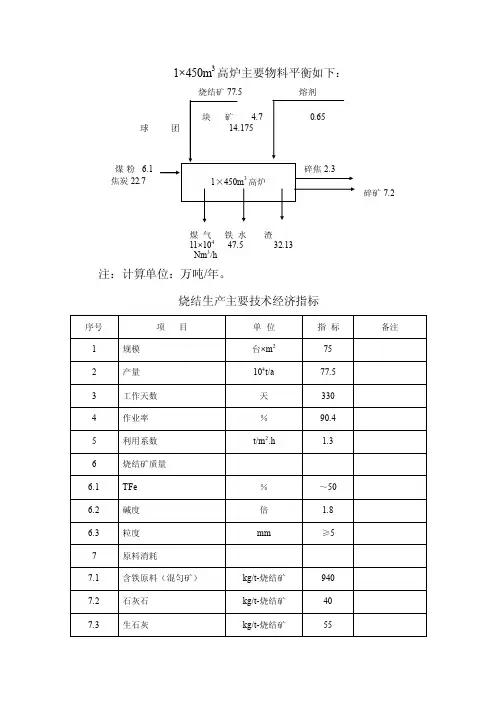

高炉产能明细

- 格式:xlsx

- 大小:64.17 KB

- 文档页数:12

钢铁高炉转炉产能计算钢铁产业是国民经济的重要支柱之一,而钢铁高炉和转炉是钢铁制造的两种主要生产工艺。

在计算钢铁高炉和转炉的产能时,需要考虑多个因素。

本文将围绕“钢铁高炉转炉产能计算”进行阐述。

一、高炉产能计算高炉是将熔铁矿石还原成铁的设备,它的产能计算是衡量钢铁企业生产能力的主要指标之一。

高炉产能计算采用的是理论炼铁量(理论渣量)和实际产量相比较的方法。

理论炼铁量是指高炉在确定的条件下炼铁的能力,它与高炉的炉容、炉渣成分、理论风量、燃料比等因素有关。

计算公式如下:理论炼铁量(t)= 炉容(m³)× 密度(t/m³)× 处理铁矿石含铁量(%)÷ 炼铁系数在计算理论炼铁量时,需要考虑到高炉的实际运转情况,根据高炉的调定情况确定一个合理的炼铁系数,其数值通常在0.22-0.28之间。

实际产量是指高炉在生产过程中实际获得的铁量。

实际产量与高炉的运行维护、设备状况、人员素质等因素有关。

实际产量的计算公式如下:实际产量(t)= 铁水重量(t)÷ 矿渣重量(t)× 块矿含铁量(%)二、转炉产能计算转炉是将铁水中的碳与氧反应,从而去除碳和其他杂质,得到纯净钢的设备。

转炉产能的计算依据是炉容、炉口冷却水质量、炉料特性、氧气喷吹速度等因素。

转炉的产能计算有两种方法:一种是利用进出站统计数据进行计算,另一种是直接读取转炉系统的控制参数进行计算。

利用进出站统计数据进行计算,需要记录进站净矿、废钢的重量和成分、钢水得铁量、焦炭、喷吹氧气的用量和成分等信息,根据这些信息进行计算即可。

直接读取转炉系统的控制参数,需要将转炉的各项实时控制参数,如氧气流量、煤气流量、水流量、料量、温度、压力等参数实时读取,然后在计算机上进行数据处理,得到产量等相关指标。

三、综合考虑在实际生产中,钢铁企业还需要综合考虑高炉和转炉的产能,制定生产计划。

生产计划需要根据市场需求、原料储备、设备状况等多种因素制定,并在生产过程中进行动态调整。

生产中常用差值置换比来评价,R差=(k1-k2)/(M2-M1),R理与R差对比可以分析煤粉在炉内利用率的水平。

应指出,置换比服从高炉内的普遍规律—递减规律。

即随着喷煤量的增加,置换比会有所降低。

例如,某高炉喷煤150kg/t左右时,置换比在0.95左右,而煤比上升到180kg/t,置换比降到0.9左右。

而超过200kg/t时,超过部分的置换比降到0.6以下。

这时,置换比就成为限制喷煤量的决定性因素,一些高炉出现了超过一定喷煤量以后,煤比提高了,而燃料比不但不降,反而升高的现象。

炼铁工作者曾设定的目标是:燃料比<500kg/t,其中焦比<250kg/t,煤比>250kg/t。

通过半个世纪的实践,国内外曾有两座高炉实现最高煤比为月平均266-263kg/t,但仅维持一个月。

至今稳定喷吹煤粉量一般维持在130-160kg/t,高的达到200kg/t左右,但是还没有一座高炉能长期喷吹煤粉220kg/t以上。

而且在燃料比低于500kg/t时,喷吹煤粉一般在200kg/t以下。

保证炉缸具有充沛的高温热量是喷吹煤粉的必要条件,良好的炉缸热状态的标志为:风口前理论燃烧温度t理=(2200±50)℃;焦炭进入燃烧带时的温度tc达到0.75t理,足够的热贮备约630kg/kJ,而其中最重要的是t理。

例如,喷吹混合煤200kg/t,则t理降低250-280℃,如果喷煤前t理维持在2200℃,则喷煤后t理降到2000℃以下,在我国的高炉生产实践中,这个温度是不允许的。

为此,必须采取措施来补偿,常用手段是提高风温,既带来热量又提高t理。

实践表明,风温提高100℃可提高t理(50±10)℃。

现在中国高炉生产中风温已达到1100℃左右,而在现代热风炉上承受的最高风温为1250-1300℃,显然单靠提高100-200℃风温已无法完全补偿t 理的下降,需要采用富氧鼓风。

富氧并不能增加热量的来源,但可以提高t理,每1%富氧可提高t理45℃左右。

工业和信息化部关于印发钢铁水泥玻璃行业产能置换实施办法的通知工信部原【2017】337号各省、自治区、直辖市及新疆生产建设兵团工业和信息化主管部门,有关中央企业:为贯彻《国务院关于化解产能严重过剩矛盾的指导意见》(国发〔2013〕41号)、《国务院关于发布政府核准的投资项目目录(2016年本)的通知》(国发〔2016〕72号)、《国务院关于钢铁行业化解过剩产能实现脱困发展的意见》(国发〔2016〕6号)和《国务院办公厅关于促进建材工业稳增长调结构增效益的指导意见》(国办发〔2016〕34号)部署,严禁钢铁、水泥和平板玻璃行业新增产能,继续做好产能置换工作,根据产业发展情况,经商发展改革委、国资委,我部对《部分产能过剩行业产能置换实施办法》进行了修订。

现将修订后的钢铁、水泥和平板玻璃行业产能置换实施办法印发你们,自2018年1月1日起施行。

附件:1.钢铁行业产能置换实施办法2.水泥玻璃行业产能置换实施办法工业和信息化部2017年12月31日附件1钢铁行业产能置换实施办法第一条为了严禁钢铁行业新增产能,推进布局优化、结构调整和转型升级,按照《国务院关于化解产能严重过剩矛盾的指导意见》(国发〔2013〕41号)和《国务院关于钢铁行业化解过剩产能实现脱困发展的意见》(国发〔2016〕6号),制定本办法。

第二条本办法适用于中华人民共和国境内各类所有制钢铁企业建设炼铁、炼钢冶炼设备的项目。

建设项目备案前,须公告产能置换方案。

已经核准或备案但未公告产能置换方案的拟建、在建项目,须尽快补充公告产能置换方案。

第三条本办法所称的等量置换是指建设产能等于退出产能;减量置换是指建设产能小于退出产能;置换比例是指退出产能与建设产能之比。

第四条本办法所称的京津冀、长三角、珠三角等环境敏感区域是指北京市、天津市、河北省、上海市、江苏省、浙江省,以及广东省的广州、深圳、珠海、佛山、江门、东莞、中山、惠州、肇庆等9市,以及其他环境敏感区域。

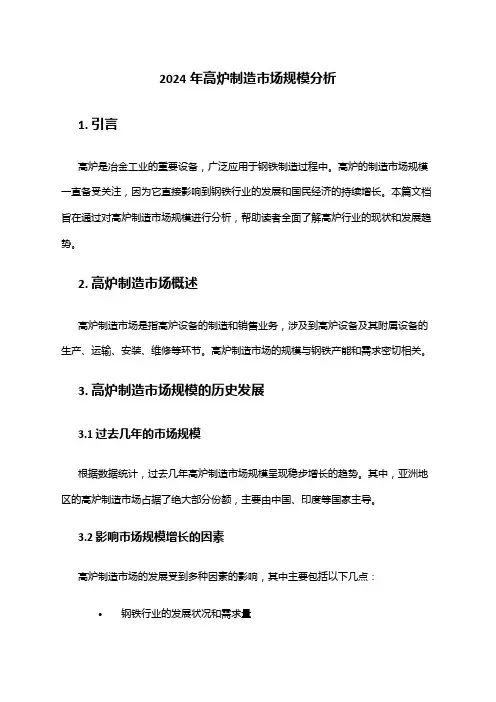

2024年高炉制造市场规模分析1. 引言高炉是冶金工业的重要设备,广泛应用于钢铁制造过程中。

高炉的制造市场规模一直备受关注,因为它直接影响到钢铁行业的发展和国民经济的持续增长。

本篇文档旨在通过对高炉制造市场规模进行分析,帮助读者全面了解高炉行业的现状和发展趋势。

2. 高炉制造市场概述高炉制造市场是指高炉设备的制造和销售业务,涉及到高炉设备及其附属设备的生产、运输、安装、维修等环节。

高炉制造市场的规模与钢铁产能和需求密切相关。

3. 高炉制造市场规模的历史发展3.1 过去几年的市场规模根据数据统计,过去几年高炉制造市场规模呈现稳步增长的趋势。

其中,亚洲地区的高炉制造市场占据了绝大部分份额,主要由中国、印度等国家主导。

3.2 影响市场规模增长的因素高炉制造市场的发展受到多种因素的影响,其中主要包括以下几点:•钢铁行业的发展状况和需求量•技术创新和高炉设备的更新换代•政府政策和法规的变化•市场竞争格局和市场份额分配4. 2024年高炉制造市场规模分析4.1 高炉制造市场规模的评估方法评估高炉制造市场规模的常用方法有市场调研、数据分析和趋势预测等。

4.2 高炉制造市场规模的现状根据最新的市场数据来看,高炉制造市场规模持续增长,但增速有所放缓。

这主要受到国内外经济形势的影响以及钢铁需求的波动性。

4.3 高炉制造市场规模的未来展望预计未来几年高炉制造市场规模将逐渐趋于稳定,增速不再像过去几年那样迅猛。

然而,高炉制造技术的创新和高效能设备的需求仍然存在,为高炉制造市场的增长带来了新的机遇。

5. 高炉制造市场的竞争态势高炉制造市场的竞争程度较高,市场上存在着多家国内外知名高炉制造企业。

这些企业通过产品质量、售后服务、技术创新等方面进行竞争,以争夺市场份额,并在市场中保持竞争优势。

6. 结论通过对高炉制造市场规模的分析,可以看出高炉制造市场发展具有潜力,但也面临一些挑战。

随着技术的不断进步和市场需求的变化,高炉制造企业需要加大技术创新和产品研发力度,以提高竞争力。

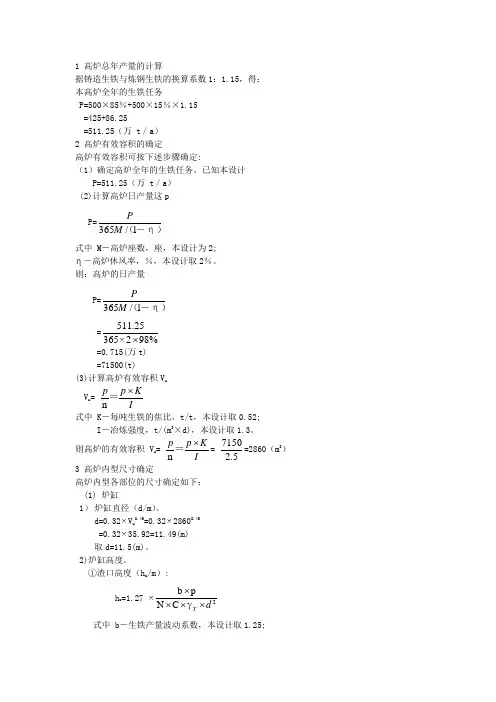

1 高炉总年产量的计算据铸造生铁与炼钢生铁的换算系数1:1.15,得: 本高炉全年的生铁任务P=500×85%+500×15%×1.15 =425+86.25=511.25(万 t /a ) 2 高炉有效容积的确定高炉有效容积可按下述步骤确定:(1)确定高炉全年的生铁任务。

已知本设计P=511.25(万 t /a ) (2)计算高炉日产量这p P=-η)(1/365M P式中 M -高炉座数,座,本设计为2; η-高炉休风率,%,本设计取2%。

则:高炉的日产量P=-η)(1/365M P=98%2×36525.511⨯=0.715(万t) =71500(t)(3)计算高炉有效容积V uV u =IK p p ⨯=n式中 K -每吨生铁的焦比,t/t ,本设计取0.52;I -冶炼强度,t/(m 3×d),本设计取1.3。

则高炉的有效容积 V u =IK p p ⨯=n =5.27150=2860(m 3)3 高炉内型尺寸确定高炉内型各部位的尺寸确定如下: (1) 炉缸1) 炉缸直径(d/m )。

d=0.32×V u 0.45=0.32×28600.45=0.32×35.92=11.49(m) 取d=11.5(m)。

2)炉缸高度。

①渣口高度(h z /m ):h z =1.27 2C N p b ×dT⨯⨯⨯⨯γ式中 b -生铁产量波动系数,本设计取1.25;p -生铁日产量,t;N -昼夜出铁次数,取12;C -渣口下部炉缸容积利用系数,为0.55~0.6,炉容大、渣量大时选取较低值, 本设计取为0.58; Tγ-铁水密度,一般取7.2~7.4,本设计取为7.3;d -炉缸直径。

则: h z =1.27 2C N p b ×dT⨯⨯⨯⨯γ=1.27 211.5×7.3×0.58×127150×1.2×=1.69(m ) 取h z=1.7(m )。

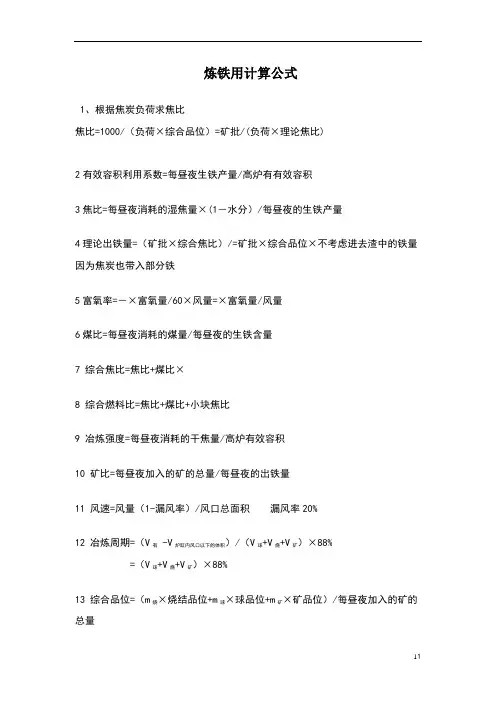

炼铁用计算公式1、根据焦炭负荷求焦比焦比=1000/(负荷×综合品位)=矿批/(负荷×理论焦比)2有效容积利用系数=每昼夜生铁产量/高炉有有效容积3焦比=每昼夜消耗的湿焦量×(1-水分)/每昼夜的生铁产量4理论出铁量=(矿批×综合焦比)/=矿批×综合品位×不考虑进去渣中的铁量因为焦炭也带入部分铁5富氧率=-×富氧量/60×风量=×富氧量/风量6煤比=每昼夜消耗的煤量/每昼夜的生铁含量7 综合焦比=焦比+煤比×8 综合燃料比=焦比+煤比+小块焦比9 冶炼强度=每昼夜消耗的干焦量/高炉有效容积10 矿比=每昼夜加入的矿的总量/每昼夜的出铁量11 风速=风量(1-漏风率)/风口总面积漏风率20%12 冶炼周期=(V有 -V炉缸内风口以下的体积)/(V球+V烧+V矿)×88%=(V球+V烧+V矿)×88%13 综合品位=(m烧×烧结品位+m球×球品位+m矿×矿品位)/每昼夜加入的矿的总量14 安全容铁量=×ρ铁×1/4πd2hh取风口中心线到铁口中线间高度的一半15 圆台表面积=π/2(D+d)体积=π/12×h×(D2+d2+Dd)16 正方角锥台表面积S=a2 +b2 +4( a+b/2)h V=h/3(a2+b2+ab)=h/3(S1+S2+√S1S)17、圆锥侧面积M=πrl=πr√r2+h2体积V=1/3πr2h18、球S=4πr2=πd2V=4/3πr3=π/6d319、风口前燃烧1kg碳素所需风量(不富氧时)V风=24×1/+ f为鼓风湿度20、吨焦耗风量V风=(+)×1000×85%f为鼓风湿度 85%为焦炭含碳量21、鼓风动能(1)E=(764I2-3010I+3350)dE-鼓风动能 I-冶炼强度(2)E=1/2mv2=1/2×Q×r风/(60gn)v风实2Q-风量 r 风-风的密度 g= n-风口数目22、石灰的有效容剂性 CaO 有效=CaO 熔-SiO 2×R23、洗炉墙时,渣中CaF 2含量控制在2%-3%,洗炉缸时可掌控在5%左右,一般控制在%每批料萤石加入量X=P 矿×TFe ×Q ×(CaF 2)/([Fe]×N) P 矿-矿批重 TFe-综合品位 [Fe]-生铁中含铁量 Q-吨铁渣量 (CaF 2)-渣中CaF 2含量 N-萤石中CaF 2含量24、风口前燃烧1kg 碳素的炉缸煤气量 V 煤气=(+)/(+)××C 风 C 风-风口前燃烧的碳素量,kg25、理论出渣量 渣量批=QCaO 批/CaO 渣渣量批-每批炉料的理论渣量,t QCaO 批-每批料带入的CaO 量,t CaO 渣-炉渣中CaO 的含量,%25、喷吹煤粉热滞后时间 t=V 总/(V 批×n )V 总-H 2参加反应区起点处平面(炉身温度1100℃~1200℃处)至风口平面间的容积,m ³V 批-每批料的体积,m ³ n-平均每小时的下料批数,批/h26、高炉某部位需要由冷却水带走的热量称为热负荷,单位表面积炉衬或炉壳的热负荷称为冷却强度Q=CM(t-t)×103Q-热负荷 kJ/hM-冷却水消耗量,t/hC-水的比热容,kJ/(kg.℃) t-冷却水出水温度℃-冷水进水温度,℃t。

450m 生铁高炉与锰铁高炉煤气量及发电量计算结果一、450m 3生铁高炉1、2×450m 3高炉生铁产量Q =K ×V×η×T式中:K——高炉座数V——高炉有效容积,m3η——高炉利用系数,t/m3. d(3.0-3.6之间与入炉品位有关)T ——高炉年工作天数,d生铁年产量为2×450×3.2×350=1008000t2、煤气量生铁高炉煤气量与焦比、喷煤量、高炉利用系数有关,按照《钢铁企业燃气设计——煤气部分》给出的计算公式,有以下两种办法:①S=C×η×V ×Bt/24②S=(1.35-1.38)Q式中:V——高炉有效容积,m3η——高炉利用系数,t/m3. dBt ——焦炭煤气产率,Nm 3/t(焦炭为3300-3500、煤粉为2500-2700)C ——焦比, t/tQ——高炉鼓风机风量Nm 3/h经计算,当焦比在390kg 、煤比在140kg 时,吨铁煤气产率为1740Nm 3/t,一般生铁高炉煤气取1800——2000Nm 3/t左右。

3、煤气量计算按经验1800Nm 3/t计算,则一座450m 3小时煤气产量为450×3.2×1800/24=108000 Nm3/h高炉自用45%左右,烧结及其他用5%左右,损失3%,实际剩余煤气47%,即50760 Nm3/h。

生铁高炉煤气热值约为800大卡/Nm3 3生铁高炉煤气成分表450m 3高炉不同情况下煤气量Nm3/h生铁高炉煤气的热值约为800大卡/Nm3,一吨高温高压蒸汽热值为600000大卡/t,一度电等价值为(0.1229Kcal)860大卡/kw.h。

7000*4.18/3381.9*0.8*(3381.9-3051.5)/3600*1000=635kwh 5.4MPa(A),480C 的蒸汽焓值:3381.9kJ/kg 0.97MPa(A),300C 的蒸汽焓值:3051.5kJ/kg 煤转化为蒸汽的效率:0.8每小时的剩余总热量,16994.4 x 104kJ ,按照一般的换算关系,产生lkg 蒸汽需要的热值为3768.12kJ ,发电机和蒸汽量间的换算关系为,4.5kg 蒸汽可发1度电(巳扣除热损失) 。

Metallurgical Engineering 冶金工程, 2018, 5(2), 107-113Published Online June 2018 in Hans. /journal/menghttps:///10.12677/meng.2018.52015Analysis on the Variation of Domestic Large Blast Furnace and Production IndexJinlin Lu1,2, Xiaolei Zhou1,2*, Guofeng Gao1,2, Zhe Shi1,2, Bangfu Huang1,2, Weisai Liu1,2,Lei Liu1,2, Yingtao Meng1,21Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, KunmingYunnan2Clean Metallurgy Key Laboratory of Complex Iron Resources, Kunming University of Science and Technology, Kunming YunnanReceived: May 25th, 2018; accepted: Jun. 11th, 2018; published: Jun. 25nd, 2018AbstractBlast furnace is a large-scale high-temperature reactor. The size of the effective volume of blast furnace is the most important parameter of the blast furnace, and a reasonable understanding of the inside of the blast furnace is conducive to the realization of the goal of large blast furnace. At the same time, a reasonable inner type of blast furnace is very important for economic and technical index of blast furnace. The inner type of blast furnace is affected by the effective volume of blast furnace, the condition of production and the development of technology. Through the comparison of a large number of blast furnace design parameters, the following development trends are obtained: firstly, the volume of blast furnace is getting larger and larger, and secondly, the ratio of height to diameter is increasing. The smaller the fuel is, the greater the proportion of injected fuel is.KeywordsBig Blast Furnace, BF Iron-Making, Development Trend国内大型高炉内型变化及生产指标卢金霖1,2,周晓雷1,2*,高国峰1,2,施哲1,2,黄帮福1,2,刘维赛1,2,刘磊1,2,孟颖涛1,21昆明理工大学,冶金与能源工程学院,云南昆明2昆明理工大学,复杂铁资源洁净冶金重点实验室,云南昆明*通讯作者。

(一)炼铁1. 高炉炼铁表1高炉产能换算序号有效容积(立方米)产能(万吨/年)1 420 502 450 553 480 574 530 625 605 706 700 807 750 858 850 959 1080 10410 1200 11311 1250 11512 1280 11813 1350 12214 1500 13315 1580 13716 1780 15217 1860 15818 2000 17019 2200 18720 2260 19321 2380 20322 2500 21323 2580 21524 2650 22125 2750 22926 2800 23427 2850 23828 3200 26729 3800 30430 4000 32031 4350 34732 4747 37933 5500 43934 5800 463 备注:高炉有效容积在上表中两档之间的,按插值法计算其产能。

2. 非高炉炼铁表2非高炉炼铁设备产能换算序号工艺及型号产能(万吨/年)-一-熔融还原1 C0REX100Q C2000,C3000 30,80,1502 FINEX 示范厂,FINEX3000 60,150直接还原3 Hismelt示范厂801 竖炉2 回转窑3 转底炉(二)炼钢1. 转炉表3转炉产能换算1 35 60 422 40 70 483 45 80 544 5085 55产能根据设备具体型号换算序号 公称容量(吨) 普钢产能(万吨/年) 特钢产能(万吨/年)直接还原5 55 90 606 60 95 667 65 100 728 70 105 779 75 110 8310 80 120 8811 90 125 9912 100 130 10013 120 140 12014 135 150 13515 140 160 14016 150 170 15017 180 200 16218 200 210 18019 210 220 18920 250 250 22521 260 280 23422 300 300 270备注:1、上表中普钢亦包括低合金钢和优钢。