EGR冷却器外壳焊接工艺

- 格式:pdf

- 大小:515.91 KB

- 文档页数:3

真空钎焊标准不锈钢板翅式机油冷却器外观检验规范前言产品外观质量的好坏,直接影响公司的形象,产品外观质量好,给人的第一眼就留下很好的印象。

为了规范产品的外观质量检验,避免人为误判,以至于引起顾客抱怨,甚至导致产品退货,给公司造成不必要的损失。

制订产品外观质量检验规范的目的在于在生产过程检验和产品出厂检验时,提供具体的技术要求和检查项目,达到可操作性,以保证产品的外观质量满足客户的要求。

本规范从生效之日起执行本规范由技质部提出并归口本规范起草部门:技质部本规范主要起草人:本规范由批准真空钎焊产品外观质量检验规范1. 范围本规范规定了我公司产品在外观检查的具体项目及检验要求等。

本规范适合于我公司生产的各种不锈钢板翅式机油冷却器外观质量检验。

2 引用标准JB/T6003-2004 内燃机板翅式机油冷却器技术条件3.技术要求总则:冷却器表面不允许出现碰伤,在保证传热性能的前提下,冷却器芯子表面允许有隐纹、钎焊料溢出痕迹。

3.1 产品表面聚铜:3.1.1 产品表面聚铜的面积:根据公司生产的产品情况,产品外表面(焊缝位置除外)允许有轻微的聚铜现象,不允许有大面积的聚铜缺陷,一般要求控制在15%以内。

3.1.2 产品表面聚铜位置的光洁度:当聚铜面积满足要求时,聚铜位置的光洁度不得太粗糙,肉眼看上去要有光亮的感觉。

3.1.3 产品表面聚铜位置的厚度:聚铜位置铜层的厚度不得过厚,用手摸上去与无铜位置不能在高度方面有明显的层次感。

图片1图片2图片3图片1:产品表面无聚铜,表面光亮,产品完好。

图片2:产品表面聚铜面积不大,聚铜位置平滑光亮,产品合格。

图片3:聚铜位置不光亮,表面粗糙,铜层太厚,不合格,需表面处理。

3.2 产品芯子歪斜:产品芯子在高度、宽度、长度方向上存在歪斜的,歪斜角度应在1°以内。

图片4 图片5图片4:产品芯子整齐,未出现歪斜,产品完好。

图片5:产品芯子歪斜偏大,产品不合格,报废处理。

3.3 产品芯子弯曲:产品芯子不能存在较为严重的弯曲,以目测弯曲不明显为准。

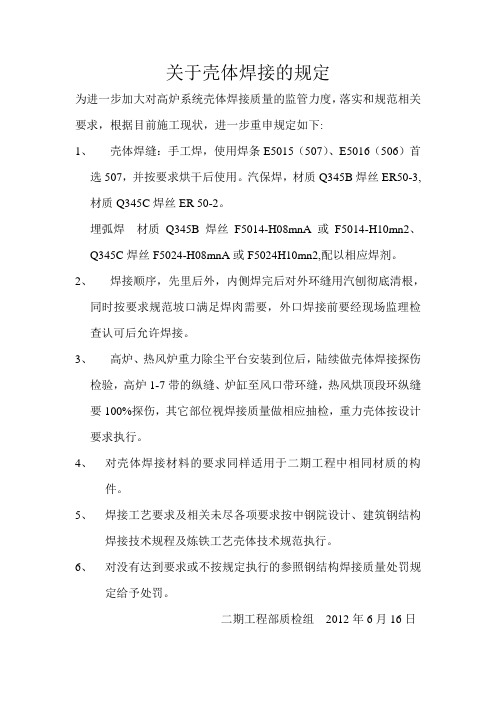

关于壳体焊接的规定

为进一步加大对高炉系统壳体焊接质量的监管力度,落实和规范相关要求,根据目前施工现状,进一步重申规定如下:

1、壳体焊缝:手工焊,使用焊条E5015(507)、E5016(506)首

选507,并按要求烘干后使用。

汽保焊,材质Q345B焊丝ER50-3,材质Q345C焊丝ER 50-2。

埋弧焊材质Q345B焊丝F5014-H08mnA或F5014-H10mn2、Q345C焊丝F5024-H08mnA或F5024H10mn2,配以相应焊剂。

2、焊接顺序,先里后外,内侧焊完后对外环缝用汽刨彻底清根,

同时按要求规范坡口满足焊肉需要,外口焊接前要经现场监理检查认可后允许焊接。

3、高炉、热风炉重力除尘平台安装到位后,陆续做壳体焊接探伤

检验,高炉1-7带的纵缝、炉缸至风口带环缝,热风烘顶段环纵缝要100%探伤,其它部位视焊接质量做相应抽检,重力壳体按设计要求执行。

4、对壳体焊接材料的要求同样适用于二期工程中相同材质的构

件。

5、焊接工艺要求及相关未尽各项要求按中钢院设计、建筑钢结构

焊接技术规程及炼铁工艺壳体技术规范执行。

6、对没有达到要求或不按规定执行的参照钢结构焊接质量处罚规

定给予处罚。

二期工程部质检组2012年6月16日。

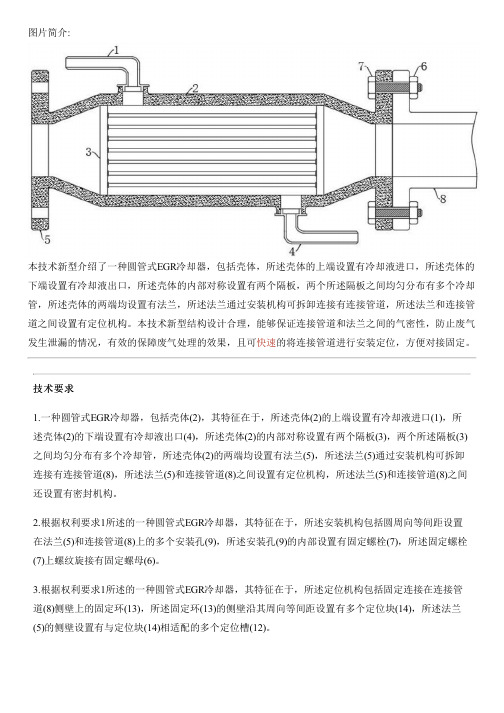

图片简介:本技术新型介绍了一种圆管式EGR冷却器,包括壳体,所述壳体的上端设置有冷却液进口,所述壳体的下端设置有冷却液出口,所述壳体的内部对称设置有两个隔板,两个所述隔板之间均匀分布有多个冷却管,所述壳体的两端均设置有法兰,所述法兰通过安装机构可拆卸连接有连接管道,所述法兰和连接管道之间设置有定位机构。

本技术新型结构设计合理,能够保证连接管道和法兰之间的气密性,防止废气发生泄漏的情况,有效的保障废气处理的效果,且可快速的将连接管道进行安装定位,方便对接固定。

技术要求1.一种圆管式EGR冷却器,包括壳体(2),其特征在于,所述壳体(2)的上端设置有冷却液进口(1),所述壳体(2)的下端设置有冷却液出口(4),所述壳体(2)的内部对称设置有两个隔板(3),两个所述隔板(3)之间均匀分布有多个冷却管,所述壳体(2)的两端均设置有法兰(5),所述法兰(5)通过安装机构可拆卸连接有连接管道(8),所述法兰(5)和连接管道(8)之间设置有定位机构,所述法兰(5)和连接管道(8)之间还设置有密封机构。

2.根据权利要求1所述的一种圆管式EGR冷却器,其特征在于,所述安装机构包括圆周向等间距设置在法兰(5)和连接管道(8)上的多个安装孔(9),所述安装孔(9)的内部设置有固定螺栓(7),所述固定螺栓(7)上螺纹旋接有固定螺母(6)。

3.根据权利要求1所述的一种圆管式EGR冷却器,其特征在于,所述定位机构包括固定连接在连接管道(8)侧壁上的固定环(13),所述固定环(13)的侧壁沿其周向等间距设置有多个定位块(14),所述法兰(5)的侧壁设置有与定位块(14)相适配的多个定位槽(12)。

4.根据权利要求3所述的一种圆管式EGR冷却器,其特征在于,所述固定环(13)和定位块(14)呈一体结构,所述固定环(13)的外侧直径小于法兰(5)的内侧直径。

5.根据权利要求1所述的一种圆管式EGR冷却器,其特征在于,所述密封机构包括设置在法兰(5)侧壁上的密封槽(10),所述密封槽(10)的内部设置有密封圈(11)。

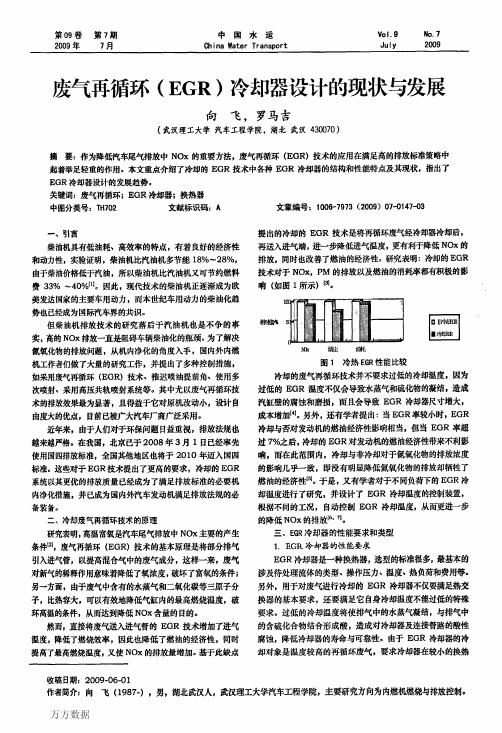

万方数据万方数据第7期向飞等:废气再循环(EGR)冷却器设计的现状与发展149比螺纹式F.,GR换热器的效率要高出25%一50%t161;缺点是制造工艺要求严格,工艺过程复杂,容易堵塞,不耐腐蚀,清洗检修困难。

尽管如此,板翅式E,GR冷却器还是以其高的传热效率受到了国外研究者的青睐。

对于板翅式EGR冷却器,目前的研究工作大多数集中在真空钎焊技术和新型材斟的开发研究上117l。

图4板翅式EGIt冷却器四、结束语EGR冷却器的实质是换热器在冷却EGR技术中的应甩。

光管式换热器的结构最简单,流动平顺性较好,但它的传热效率潜力并未得到发挥;螺纹管利用表面粗糙化的原理提高了传热效率,但增加了流动的阻力;翅片管同样增加了传热效率,但其结构的优化还有待研究;螺旋折流管换热器相较于弓形折流板换热器已经有了质的提高,而且以其优异的性能成为IE.GR冷却器最青睐的形式。

近年来,人们对于高效换热器在EGR的冷却器的研究也开始重视,板翅式EGR换热器便是其中之一,虽然对这种类型换热器的应用相比较于管壳式换热器还略显稚嫩,但相信随着研究的深入,高效换热器的缺点会得到逐一的改善,它也将以其更优的换热性能成为EGR冷却器的更有前景的一种形式。

参考文献【1】何邦全,姚眷德.柴油机NOx排放控制废气再循环技术o】.小型内燃机.2000(1):22—26.【2】周龙保.内燃机学(第二版)M】.北京:机械工业出版社,2007。

233-235.【3】李志强,胡瑞玲,刘景平.国外废气再循环(EGK)冷却器制造技术及应用现状o】.汽车工艺与材料,2002(12):15-17.【4】房克信,邓康耀,邬静川.EGK温室对涡轮增压柴油机燃烧和排放的影响田.农业机械学报,2004(6):40—43.【5】姚春德,敬章超,傅晓光,等.冷却废气再循环对发动机性能影响的实验研究D】.汽车工程,2003(6):537—540,568.【6】李爱娟,郭新民,刘刚,等.柴油机EGK电控冷却系统实验研究IJ].内燃机学报,2009(1):55-61.阴傅旭光,郭新民,刘永进,等.柴油机废气再循环冷却控制系统设计与试验Ⅱ】.农业机械学报,2006(5):34—36,44.【8】傅旭光.汽车发动机EGK冷却控制系统的研究p】.山东:山东农业大学。

1钎焊接头的设计:设计钎焊接头时,应考虑接头的强度、组合件的定位方法、钎料置放的位置、接头间隙等诸多因素1.1钎焊接头连接方式:钎焊接头有对接和搭接两种方式。

采用对接接头,由于钎料和钎缝的强度一般比母材低,因而对接接头不能保证接头具有与母材相等的承载能力,因此钎焊接头大多采用搭接形式。

通过改变搭接长度提高钎焊接头的强度。

对于采用高强度铜基、镍基钎料钎焊的搭接接头,搭接长度通常取为薄壁件厚度的2〜3倍。

由于工件的形状不同,搭接接头的具体形状也各不相同。

对于薄壁件而言,常采用锁边形式的搭接方式,提高钎焊接头的强度1.2接头的定位:组合件的定位是影响钎焊质量的重要因素。

定位的方法主要有依靠自重、紧配合、毛刺定位、点焊定位、(氩弧焊)涨口定位、夹具定位等。

列管式EGR冷却器将采用涨口定位、点焊定位、焊接变位器等多种定位方法1.3钎料的置放钎料置放的原则是应尽可能利用钎料的重力作用和钎缝的毛细作用来促进钎料填满间隙。

EGR冷却器的钎焊将使用镍基钎料膏状和非晶态薄带两种。

膏状钎料应直接涂在钎缝处,而非晶态薄带钎料标准有0.0254mm0.0381mm等不同的厚度。

按工件要求加工成不同的形状,置于钎缝处。

总之镍基钎料合理的使用对我们来说还要做很多工作,比如钎料表面处理、膏剂的涂覆方法、钎料用量等诸多方面,根据实际要求进一步完善。

1.4接头的间隙:钎焊时是依靠毛细作用使钎料填满间隙。

正确地选择接头间隙很大程度上影响钎缝的致密性和强度。

不同的钎料对接头间隙的要求也有所不同。

镍基钎料要求接头间隙为0.02~0.10mm比其它钎料相比,这种钎料要求接头间隙小的特点应引起足够的关注。

由于BNi-2镍基钎料含有硼(3.2%),硅(4.5%)可以形成脆性相的元素,为保证接头的性能,应尽量使这些元素在钎缝内通过扩散作用而降低到最低程度。

当间隙小时,这些脆性相的元素数量少,向母材扩散的距离短,可以通过扩散使这些元素在钎缝中的浓度降低。

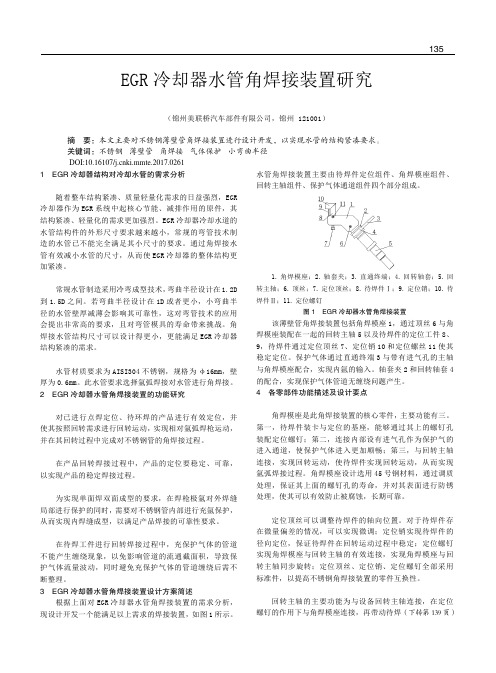

1 EGR冷却器结构对冷却水管的需求分析1.1 水管结构紧凑的需求随着整车结构紧凑、质量轻量化需求的日益强烈,EGR 冷却器作为EGR系统中起核心节能、减排作用的原件,其结构紧凑、轻量化的需求更加强烈。

EGR冷却器冷却水道的水管结构件的外形尺寸要求越来越小,常规的弯管技术制造的水管已不能完全满足其小尺寸的要求。

通过角焊接水管有效减小水管的尺寸,从而使EGR冷却器的整体结构更加紧凑。

1.2 角焊接水管与常规弯管结构尺寸对比常规水管制造采用冷弯成型技术,弯曲半径设计在1.2D 到1.5D之间。

若弯曲半径设计在1D或者更小,小弯曲半径的水管壁厚减薄会影响其可靠性,这对弯管技术的应用会提出非常高的要求,且对弯管模具的寿命带来挑战。

角焊接水管结构尺寸可以设计得更小,更能满足EGR冷却器结构紧凑的需求。

1.3 EGR冷却器水管材质及规格要求水管材质要求为AISI304不锈钢,规格为φ16mm,壁厚为0.6mm。

此水管要求选择氩弧焊接对水管进行角焊接。

2 EGR冷却器水管角焊接装置的功能研究2.1 焊缝圆周回转要求对已进行点焊定位、待环焊的产品进行有效定位,并使其按照回转需求进行回转运动,实现相对氩弧焊枪运动,并在其回转过程中完成对不锈钢管的角焊接过程。

2.2 待焊工件的定位要求在产品回转焊接过程中,产品的定位要稳定、可靠,以实现产品的稳定焊接过程。

2.3 角焊接过程的内部氩气保护要求为实现单面焊双面成型的要求,在焊枪极氩对外焊缝局部进行保护的同时,需要对不锈钢管内部进行充氩保护,从而实现内焊缝成型,以满足产品焊接的可靠性要求。

2.4 充保护气体的管道要求在待焊工件进行回转焊接过程中,充保护气体的管道不能产生缠绕现象,以免影响管道的流通截面积,导致保护气体流量波动,同时避免充保护气体的管道缠绕后需不断整理。

3 EGR冷却器水管角焊接装置设计方案简述根据上面对EGR冷却器水管角焊接装置的需求分析,现设计开发一个能满足以上需求的焊接装置,如图1所示。

egr冷却器工艺焊接工艺流程EGR冷却器是现代柴油发动机的重要部件之一,它用于降低内燃机排放物质的生成,提高发动机燃烧效率及输出功率,并保护环境。

在EGR冷却器的生产过程中,工艺焊接是必不可少的一环,它直接影响到产品的质量和性能。

因此,本文将对EGR冷却器工艺焊接的工艺流程进行详细介绍。

二、工艺焊接的基本原理工艺焊接是利用高温热源将两个或多个材料通过熔融和冷却的过程,使它们相互连接成为一个整体。

电弧焊是目前EGR冷却器工艺焊接中使用得较多的一种方法。

电弧焊是借助电弧热源将填充材料熔化并与母材融合,形成强固的连接的过程。

三、工艺流程(一)材料准备1. 母材选择EGR冷却器的母材一般采用高温合金钢、不锈钢等,这些材质具有耐高温、抗腐蚀等优点,能够满足EGR冷却器在高温高压下的使用要求。

2. 填充材料选择填充材料的选择主要考虑了填充材料与母材的兼容性、熔点温度、热膨胀系数以及焊接后的性能要求等因素。

一般情况下,填充材料采用焊丝等。

3. 表面处理母材在焊接前需要进行清洁处理,去除表面的油污和氧化物,以保证焊接接头的质量。

(二)焊接参数的选择1. 电弧电流在进行工艺焊接时,电弧电流的大小直接关系到焊缝的宽度和深度。

一般来说,电流越大,焊接的能量就越充足,焊缝就越宽,焊透就越深。

2. 电弧电压电弧电压的大小会影响到焊接接头的质量和稳定性。

电压过高,焊接电弧变得不稳定,焊缝质量会下降;电压太低,焊透和焊缝宽度不足。

3. 焊接速度焊接速度的选择要根据材料的厚度和热传导性来确定,一般来说,焊接速度越快,材料受热影响的范围越小,焊接变形就越小,但焊接接头的质量需要保证。

(三)焊接工艺1. 接头准备将待焊件放置在工作台上,根据焊接位置的不同,选择合适的位置将工件固定住,以保证焊接过程中工件的稳定性。

2. 焊接采用电弧焊进行焊接,根据实际情况,选择合适的电流电压参数,将母材和填充材料加热至熔化状态,形成熔池,然后进行填充。

EGR冷却器技术及制造工艺分析作者:王建东来源:《时代汽车》2016年第04期摘要:文章简单介绍了废气再循环(EGR)冷却器技术以及几种常见的冷却器类型,分析了选择冷却器型号的标准以及换热管尺寸规格、冷却器流动方式、管子排列等设计方法,探讨了其制造工艺,主要包括一期的装配、激光焊接、装配与二期的真空钎焊。

关键词:废气再循环;冷却器类型;尺寸规格;制造工艺随着人们生活水平的提高,许多居民,特别是城市居民都拥有了私家车,尾气污染问题得到了广泛重视。

EGR虽然能够使NOx的排放得到降低,但是会在一定程度上影响碳烟排放,降低燃油经济性与发动机动力性,冷EGR技术可以冷却高温废气,使进气温度降低,从而全面提升发动机性能。

冷EGR系统中最重要的部件就是冷却器,所以其设计与制造是十分重要的。

1.EGR冷却器技术简介发动机的排气温度较高,通常在650℃左右,若直接向气管中引入废气,那么高温废气会加热进气,从而大大增加缸内压力和温度,使EGR减少NOx的作用降低,在碳烟排放、燃油经济性、发动机动力性等方面都会产生不良影响,所以目前大部分厂商在应用EGR技术时都选择EGR冷却器技术。

指以热EGR技术为基础,将EGR冷却器加入系统内,并当作核心设备,经过冷却器的高温再循环废气混合至新鲜进气中,能够减少碳烟与NOx排放,降低燃油经济性。

EGR冷却器的性能好坏在很大程度上影响着冷EGR的技术效果,其不仅要具有压力损失小、换热效率高等普通换热器的特点,还应具有不易积碳、抗震、耐腐蚀和耐高温等优势。

2.EGR冷却器的常见类型2.1板翅式换热器这种换热器的传热元件包括翅片与板,其翅片在扰动流体时会导致边界层破裂,因此传热效率很高。

相关报道显示,相比于管壳式换热器,板翅式换热器具有更高的传热效率。

与此同时,板翅式换热器的制造材料通常是铝合金,产品紧凑且轻巧、然而在制造板翅式换热器时,有较高的工艺要求,流程繁琐,遇冷后的高温废气会积痰,从而造成堵塞,难以清理和检修。

ElectricWeldingMachine摘要:NOX(氮氧化物)是汽车尾气排放物中的主要污染物之一,而冷却器EGR(废气再循环)系统是降低NOX的有效方法之一。

该系统中的关键部件之一为EGR冷却器。

介绍了EGR冷却器外壳钨极氩弧焊焊接工艺。

试验证明,钨极脉冲氩弧焊可实现I型坡口单面焊双面成形,焊接生产率高,各项性能指标均满足规范要求。

关键词:废气再循环;钨极氩弧焊;焊接工艺中图分类号:TG441.4文献标识码:B文章编号:1001-2303(2007)08-0062-03第37卷第8期2007年8月Vol.37No.8Aug.2007ElectricWeldingMachine胡瑞玲,赵玉梅(湖北汽车工业学院,湖北十堰442002)ResearchonweldingtechnologyforEGRcoolershellHURui-ling,ZHAOYu-mei(HubeiAutomotiveIndustriesColloge,Shiyan442002,China)Abstract:NOx(nitrogenoxides)isthemainpollutantofvehicleexhaust,buttheEGR(exhaustgasrecycle)coolersystemisoneofeffectivemethodsforreducingtheNOx.TheEGRcooleristhekeycomponentofthissystem.ThispaperintroducestheTIGweldingtechnologyforEGRcoolershell.TestsshowthatTIGweldingcanmakebothsidesoftheⅠtypegrooveformedbyweldingbyoneside.Ithashighweldingproductivityanditsperformancescanmeetvariousrequirements.Keywords:EGR;TIG;weldingtechnology0前言NOX是氮氧化物的总称,包括NO、NO2、N2O3、N2O4、N2O5等。

发动机排气中的NOX主要是NO和NO2,其中NO占其总量的90%~95%。

NO在排入大气时与氧作用,会变成NO2。

这两种成分对人体特别是对呼吸系统都有害。

NOX的另一大危害是它与HC一起生成光化学过氧化物,即光化学烟雾。

光化学烟雾滞留在大气中,使人呼吸困难,头晕目眩,眼红咽痛,甚至引起中枢神经的瘫痪、痉挛[1]。

分析表明,NOX的形成与燃烧峰值温度、氧气含量和高温滞留时间密切相关。

因此降低燃烧峰值温度、氧气含量和高温滞留时间可以降低NOX的排放[2-4]。

废气再循环(EGR)是将一小部分燃烧废气从排气管引入进气管与新鲜空气混合,人为增加新鲜空气中的废气量,以降低排气中氮氧化物含量的一种废气抑制措施。

基本结构如图1所示。

EGR技术对于降低NOX的排放有明显效果,但也有其不利的一面,即在上述系统中循环的废气未经冷却便进入了发动机,高温废气与新鲜空气混合,提高了进气温度,降低了进气的体积效率,恶化了燃油经济性,可以理解为“热”EGR系统[5]。

研究表明,采用冷却的EGR技术能够改善上述问题。

在冷却的EGR技术中,关键的总成是EGR冷却器。

它将回流收稿日期:2006-07-05;修回日期:2007-06-15基金项目:湖北省教育厅自然科学基金资助项目(D200523005)作者简介:胡瑞玲(1971—),女,湖南临武人,硕士,主要从事焊接设备的研发工作。

图1EGR工作原理EGR冷却器外壳焊接工艺62・・ElectricWeldingMachine废气冷却,与中冷器出来的新鲜空气混合进入气缸,进一步降低进气温度,从而降低燃烧温度,使得NOX的排放更小,同时还可补偿因加装EGR而带来的燃油消耗的增加。

图2是日本USUI公司制造的卡车EGR冷却器。

在此主要研究EGR冷却器外壳的焊接工艺。

图2日本USUI公司制造的卡车EGR冷却器1母材的选用由于汽车柴油机排放物中含有较多的硫氧化物,废气冷却时可形成硫酸,对冷却器产生腐蚀。

此外,废气温度很高,此种工作条件就要求冷却器耐高温、耐腐蚀[6-8]。

为满足耐高温、耐腐蚀的要求,全部材料均采用304、304L、306、306L、316、316L。

本次研究选用316L(00Cr17Ni14Mo2)不锈钢。

2焊接方法的选择该冷却器外壳为圆筒形状,厚度1mm,材料为316L不锈钢。

为研究方便,实验采用1mm平板对接。

对于1mm不锈钢薄板焊接,目前国内外采用的主要焊接方法有:激光焊接、电子束焊接、等离子弧焊接和钨极氩弧焊。

由于激光焊接、电子束焊接和等离子弧焊接的成本高,虽然它们焊接薄板的性能最好,但从经济效益的角度出发,并不是最理想的方法。

与它们相比较,钨极氩弧焊的成本较低,而焊接不锈钢薄板的质量几乎可以与它们相媲美,特别是脉冲钨极氩弧焊的出现,更使得不锈钢薄板的焊接质量提到了一个新的高度。

脉冲钨极氩弧焊使薄板焊接的变形更小,接头更美观,能够实现单面焊双面成形的效果,而所需成本却比它们要低得多。

其焊接接头力学性能好,质量高,因此选用脉冲钨极氩弧焊。

本试验采用WSM-315II逆变式直流脉冲钨极氩弧焊机,选用铈钨极,直径1mm,直流正接。

3焊接工艺参数设定焊接前将1mm厚的不锈钢板料在剪床上制成40mm×80mm,并用丙酮清洗。

采用Ⅰ形坡口,将I形对接口处断面的毛刺清除,装配间隙小于0.5mm,平焊。

焊接参数如表1所示。

4试验结果4.1焊缝外观检查焊缝表面成形均匀、光滑,无裂纹、焊瘤和咬边。

4.2化学成分分析316L不锈钢母材和焊缝化学成分的实测值与标准值对照如表2所示。

从检测结果来看,316L不锈钢经脉冲TIG焊后,焊缝成分无明显变化,符合标准要求。

焊接层次焊接电流135354.51表1焊接参数I/A焊接速度v/mm・min-1氩气流量Q/L・min-1弧长l/mm4.3机械性能测试试验结果见表3。

显然,焊缝的机械性能全部符合有关标准的要求。

4.4焊缝断面宏观检查及微观组织分析焊缝宏观检查:焊缝断面熔合良好,无裂纹和气孔等各类缺陷,如图3所示。

微观组织:焊缝组织均匀细小;熔合线及热影标准值483647/575表3机械性能试验结果TIG焊缝抗拉强度σb/MPa项目0.040表2化学成分对照标准值成分焊缝母材ω(C)ω(Si)ω(Mn)ω(P)ω(S)ω(Cr)ω(Ni)ω(Mo)0.0230.0200.750.440.452.001.691.770.040.030.020.0300.0010.00116.00~18.0016.7017.5010.00~15.0010.3010.602.00~3.002.272.27%Page68生产与应用胡瑞玲等:EGR冷却器外壳焊接工艺第8期63・・ElectricWeldingMachine材质碳钢不锈钢表3焊缝熔深规格/mmφ19×2.0φ25×2.5熔深H/mm3.0,3.0,3.2,3.4,3.3,3.2,3.2,3.13.8,3.9,4.0,4.0,4.1,3.8,3.9,4.1响区的晶粒无明显增大,无过热倾向,如图4所示。

5结论(1)采用钨极脉冲氩弧焊焊接不锈钢EGR冷却器外壳是完全可行的,其各项性能指标满足规范要求。

(2)钨极脉冲氩弧焊可实现Ⅰ型坡口单面焊双面成形,焊接生产率高。

参考文献:[1]DianaS.,GiglioV.,IorioB.,etal.Astrategytoimprovetheefficiencyofstoichiometricicsparkignitionengines[C].SAEPaper961953,1996.[2]BrettM.Balley,Peoria,ExhaustGasRecirculationSystemforanInternalCombustionEngine[S].USPatentNo.5802846,1988.[3]Mitomi.ExhaustGasRecirculationSystemforanInternalCombustionEngine[S].USPatentNo.5203311,1993.[4]MagdiK.Khair,SanAntonio,Tex.TurbochargingSystemsForInternalCombustionEngines[S].USPatentNo.5771868,1998.[5]AndreasStolz,KatjaFleischer,WolfgangKnechi,etal.DevelopmentofEGRCoolersforTruckandPassengerCarApplication[C].SAEPaper2001-01-1741,2001.[6]BaranescuR.A.,InfluenceofFuelSulfuronDieselParticulateEmissions[C].SAEPaperNo.881174,1988.[7]OprisC.N.,GratzL.D.,BagleyS.T.TheEffectofFuelSulfurConcentrationonRegulatedandUnregulatedHeavy-DutyDieselEmissions[C].SAEPaperNo.930730,1993.[8]高忠民.实用电焊技术[M].北京:金盾出版社,2003.图3焊缝宏观照片(25×)!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!Page637焊接时注意的要点(1)管子管板表面要干净,不能有油锈、污物;管口平整、无毛刺,且伸出管板长度一致为4~5mm,不能过短或过长。

(2)焊接参数设置确定后,要锁定程序锁,以免他人修改参数,造成不必要的麻烦。

(3)随时注意气和冷却水的畅通,水不足时要加足(最好是蒸馏水)。

(4)焊接时出现故障,应按紧急按钮,检查修理后再进行焊接。

(5)焊接时若出现未熔合和未焊好的焊缝,可以从未焊好处重新补焊,到达焊好位置时,按电流衰减按钮断弧。

(6)也可以进行不填丝焊,把送丝开关打向关,其余程序不变。

(7)电源极性为直流正接。

(8)装焊丝时,焊丝端部应磨圆滑,以免焊丝刺破送丝软管。

8结论通过对管子管板自动脉冲钨极氩弧焊焊接性能、要点的掌握以及在生产实践中的应用,说明该焊接方法完全满足高压换热器管子管板角焊缝按《GB151-1999附录B》的要求,达到了预期目的,为生产奠定了坚实的技术基础。

迄今为止,兰石机械设备有限责任公司已完成碳钢、不锈钢等换热器管板自动焊接台数达60多台,水压试验100%通过,无泄漏现象,赢得了用户和市场。