甲醇精馏课程设计

- 格式:doc

- 大小:883.57 KB

- 文档页数:22

甲醇水精馏塔化工原理课程设计本文将介绍一门关于“甲醇水精馏塔化工原理课程设计”的学习内容,该课程设计将涉及到许多重要的化工原理和技术应用方面。

本文将主要从以下几个方面进行介绍:一、课程设计背景甲醇和水是常见的有机溶剂和溶媒,广泛应用于化学工业、食品工业、医药工业等诸多领域。

但甲醇和水的相互溶解度较低,难以用简单的混合物方法来进行分离。

因此,需要采用精馏技术对甲醇水混合物进行分离与提纯,而甲醇水精馏塔就是典型的精馏设备。

本课程设计就是为了让学生深入了解甲醇水精馏塔的化工原理和工艺操作,并掌握甲醇水分离的关键技术。

二、课程设计内容本课程设计的主要内容包括理论学习和实验操作两部分。

具体来说,理论学习将介绍甲醇水混合物的化学性质、相图、相平衡、相接触、塔、节流和板面效应等理论基础知识,并通过相应的实验操作来加深学生的理解。

实验操作将包括设备组装、实验前检查、实验过程控制和实验后数据处理等环节,以培养学生的实验技能和实际操作能力。

三、课程设计任务本课程设计的主要任务是让学生了解甲醇水精馏塔的化工原理和工艺操作,在此基础上能够独立设计和操作精馏设备,实现甲醇和水混合物的高效分离和提纯。

具体而言,学生需要完成以下任务:1. 研究甲醇水混合物的相图,掌握不同温度下甲醇和水的相互溶解度和相变情况;2. 根据甲醇水混合物的相平衡数据,设计合适的塔板数和塔壳直径,以实现甲醇和水的有效分离;3. 设计甲醇水精馏塔的流程图和操作流程,确保操作步骤合理且安全;4. 根据实验数据,计算塔效和塔效影响因素,并分析其影响和解决方法;5. 总结课程设计过程中遇到的问题和方法,撰写相关实验报告和课程设计论文。

四、课程设计意义本课程设计不仅能够深入学习甲醇和水的化学性质和相互关系,也可以了解甲醇水精馏塔的精细操作技术和机理原理,从而加深对化工实践的理解和认识。

同时,学生还可以在实验操作中培养实际能力和团队配合能力,为今后从事化工实践和科研工作奠定坚实基础。

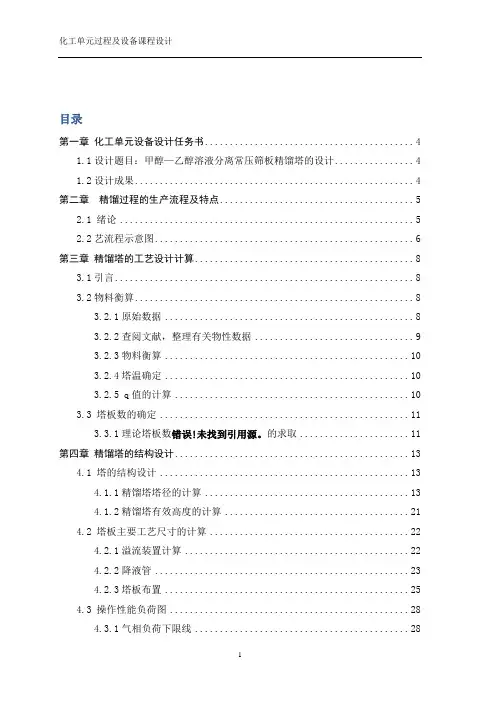

目录设计任务书一、概述1、精馏操作对塔设备的要求和类型 (4)2、精馏塔的设计步骤 (5)二、精馏塔工艺设计计算1、设计方案的确定 (6)2、精馏塔物料衡算 (6)3、塔板数的确定 (7)的求取 (7)3.1理论板层数NT3.2实际板层数的求取 (8)4、精馏塔的工艺条件及有关物性数据的计算4.1操作温度的计算 (11)4.2平均摩尔质量的计算 (11)4.3平均密度的计算 (12)4.4液相平均表面张力计算 (12)4.5液体平均粘度计算 (13)5、精馏塔塔体工艺尺寸计算5.1塔径的计算 (14)5.2精馏塔有效高度的计算 (15)6、塔板主要工艺尺寸计算6.1溢流装置计算 (16)6.2塔板的布置 (17)6.3浮阀计算及排列 (17)7、浮阀塔流体力学性能验算 (19)8、塔附件设计 (26)7、精馏塔结构设计 (30)7.1设计条件 (30)7.2壳体厚度计算…………………………………………………7.3风载荷与风弯矩计算…………………………………………7.4地震弯矩的计算…………………………………………………三、总结 (27)化工原理课程设计任务书一、设计题目: 甲醇-水溶液连续精馏塔设计二、设计条件:年产量: 95%的甲醇17000吨料液组成(质量分数): (25%甲醇,75%水)塔顶产品组成(质量分数): (95%甲醇,5%水)塔底釜残液甲醇含量为6%每年实际生产时间: 300天/年,每天24小时连续工作连续操作、中间加料、泡点回流。

操作压力:常压塔顶压力4kPa(表压)塔板类型:浮阀塔进料状况:泡点进料单板压降:kPa 7.0厂址:安徽省合肥市塔釜间接蒸汽加热,加热蒸汽压力为0.5Mpa三、设计任务完成精馏塔的工艺设计,有关附属设备的设计和选型,绘制精馏塔系统工艺流程图和精馏塔装配图,编写设计说明书.设计内容包括:1、 精馏装置流程设计与论证2、 浮阀塔内精馏过程的工艺计算3、 浮阀塔主要工艺尺寸的确定4、 塔盘设计5、 流体力学条件校核、作负荷性能图6、 主要辅助设备的选型四、设计说明书内容1 目录2 概述(精馏基本原理)3 工艺计算4 结构计算5 附属装置评价6 参考文献7 对设计自我评价摘要:设计一座连续浮阀塔,通过对原料,产品的要求和物性参数的确定及对主要尺寸的计算,工艺设计和附属设备结果选型设计,完成对甲醇-水精馏工艺流程和主题设备设计。

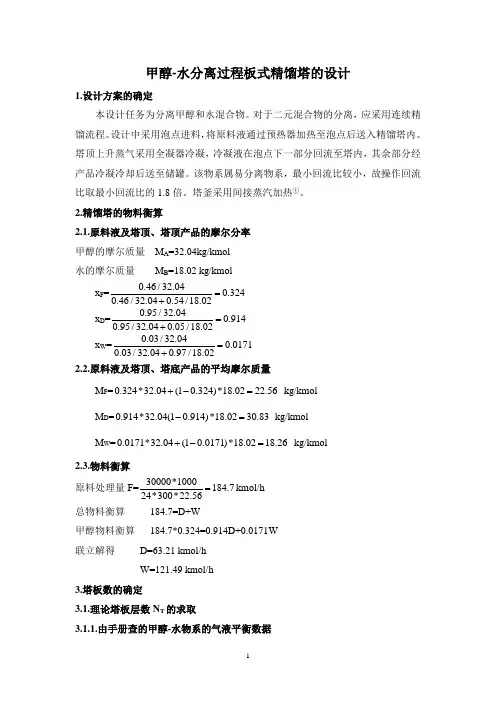

甲醇-水分离过程板式精馏塔的设计1.设计方案的确定本设计任务为分离甲醇和水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.8倍。

塔釜采用间接蒸汽加热①。

2.精馏塔的物料衡算2.1.原料液及塔顶、塔顶产品的摩尔分率甲醇的摩尔质量M A=32.04kg/kmol水的摩尔质量M B=18.02 kg/kmolx F=0.46/32.040.324 0.46/32.040.54/18.02=+x D=0.95/32.040.914 0.95/32.040.05/18.02=+x W=0.03/32.040.0171 0.03/32.040.97/18.02=+2.2.原料液及塔顶、塔底产品的平均摩尔质量M F=0.324*32.04(10.324)*18.0222.56+-=kg/kmol M D=0.914*32.04(10.914)*18.0230.83-=kg/kmol M W=0.0171*32.04(10.0171)*18.0218.26+-=kg/kmol 2.3.物料衡算原料处理量F=30000*1000184.724*300*22.56=kmol/h总物料衡算184.7=D+W甲醇物料衡算184.7*0.324=0.914D+0.0171W 联立解得D=63.21 kmol/hW=121.49 kmol/h3.塔板数的确定3.1.理论塔板层数N T的求取3.1.1.由手册查的甲醇-水物系的气液平衡数据温度饱和蒸汽压(甲醇)kPa 饱和蒸汽压(水)kPa 64.5 101.3 25.00370 125.1458 31.15775 150.8157 38.54480 180.667 47.34385 215.19957.80890 254.946970.09595 300.48384.513100 352.4169101.3由上数据可绘出x-y图和t-x(y)图。

《化工原理课程设计》报告10000kg/h 甲醇~水精馏装置设计一、概述 (4)1.1 设计依据 (4)1.2 技术来源 (4)1.3 设计任务及要求 (4)二、计算过程 (5)1 设计方案及设计工艺的确定 (5)1.1 设计方案 (5)1.2.设计工艺的确定 (5)1.3、工艺流程简介 (5)2. 塔型选择 (6)3. 操作条件的确定 (6)3.1 操作压力 (6)3.2 进料状态 (6)3.3加热方式的确定 (7)3.4 热能利用 (7)4. 有关的工艺计算 (7)4.1精馏塔的物料衡算 (9)4.1.1 原料液及塔顶、塔底产品的摩尔分率 (9)4.1.2 原料液及塔顶、塔底产品的平均摩尔质量 (10)4.1.3物料衡算 (10)4.2 塔板数的确定 (11)4.2.1 理论板层数NT的求取 (11)4.2.3 热量衡算 (12)4.3 精馏塔的工艺条件及有关物性数据的计算 (14)4.3.1 操作压力的计算 (14)4.3.2 操作温度的计算 (14)4.3.3 平均摩尔质量的计算 (15)4.3.4 平均密度的计算 (15)4.3.5 液相平均表面张力的计算 (16)4.3.6 液体平均粘度的计算 (17)4.4 精馏塔的塔底工艺尺寸计算 (17)4.4.1塔径的计算 (17)4.4.2 精馏塔有效高度的计 (18)4.5 塔板主要工艺尺寸的计算 (19)4.5.1溢流装置的计算 (19)4.5.2 塔板布置 (20)4.6 筛板的流体力学验算 (21)4.6.1 塔板压降 (21)4.6.2 液面落差 (22)4.6.3 液沫夹带 (22)4.6.4 漏液 (22)4.6.5 液泛 (22)4.7 塔板负荷性能图 (23)4.7.1、液漏线 (23)4.7.2、液沫夹带线 (23)4.7.3、液相负荷下限线 (24)4.7.4、液相负荷上限线 (24)4.7.5、液泛线 (24)5.热量衡算 (26)5.1塔顶换热器的热量衡算 (27)5.2塔底的热量计算 (27)5.3、热泵的选型 (29)5.4、塔底料液和热蒸气预热进料液 (30)5.5、水蒸汽加热进料液 (30)三、辅助设备的计算及选型 (32)(一)、管径的选择 (32)1、加料管的管径 (32)2、塔顶蒸汽管的管径 (32)3、回流管管径 (32)4、料液排出管径 (32)(二)、泵的选型 (33)1、原料液进入精馏塔时的泵的选型 (33)2、塔顶液体回流所用泵的型号 (33)(三)、储罐选择 (33)1、原料储槽 (33)2、塔底产品储槽 (34)3、塔顶产品储槽 (34)四、费用的计算 (35)(一)设备费用的计算 (35)1、换热器费用的计算 (35)2、精馏塔的费用计算 (35)泵的费用 (36)储槽费用 (36)输送管道费用 (37)分液槽费用 (37)(二)操作费用的计算 (38)1、热蒸汽的费用 (38)2、冷却水的费用 (38)3、泵所用的电费 (38)4、总费用 (38)参考文献 (39)主要符号说明 (40)对本设计的评述 (43)一、概述塔设备是最常采用的精馏装置,无论是填料塔还是板式塔都在化工生产过程中得到了广泛的应用,在此我们作板式塔的设计以熟悉单元操作设备的设计流程和应注意的事项是非常必要的。

甲醇精馏毕业设计甲醇精馏毕业设计在化学工程领域,精馏是一项重要的分离技术,广泛应用于石油、化工、制药等行业。

而甲醇精馏作为一种常见的精馏过程,也是化学工程专业学生毕业设计中的常见课题之一。

本文将探讨甲醇精馏毕业设计的相关内容,从原理到实践,为读者提供一些参考和思路。

1. 甲醇精馏的原理甲醇精馏是一种通过不同组分的沸点差异实现分离的过程。

在甲醇精馏过程中,通过加热混合物使其汽化,然后通过冷凝使其液化,从而实现组分的分离。

甲醇精馏通常采用多塔分离塔来实现,其中包括顶塔、底塔和中间塔。

通过在不同塔中设置不同的温度和压力条件,可以实现对甲醇和其他组分的分离。

2. 甲醇精馏过程中的关键参数在进行甲醇精馏毕业设计时,需要考虑一些关键参数,以确保分离过程的效果和经济性。

其中包括塔板数目、进料温度、塔底温度、回流比等。

塔板数目的选择直接影响到分离的效果,过多的塔板会增加设备成本,而过少的塔板会影响分离效果。

进料温度和塔底温度的控制也是关键,过高或过低的温度都会影响到分离效果。

回流比的选择需要综合考虑经济性和分离效果,过高的回流比会增加能耗,而过低的回流比会降低分离效果。

3. 甲醇精馏毕业设计的实践在进行甲醇精馏毕业设计时,学生需要进行一系列的实验和模拟,以验证设计的可行性和优化分离过程。

首先,可以通过实验室的小型精馏设备进行基础实验,确定关键参数的范围和优化条件。

然后,可以使用化工软件进行模拟,通过调整参数和优化设计,得到更加合理的分离方案。

最后,可以进行中试实验,验证设计的可行性和稳定性。

4. 甲醇精馏的应用甲醇精馏在工业生产中有广泛的应用。

甲醇作为一种重要的化工原料,广泛用于合成甲醛、甲乙醇、甲苯等化工产品。

通过甲醇精馏,可以实现对甲醇和其他组分的高效分离,提高产品纯度和质量。

甲醇精馏还可以用于废水处理、石油提炼等领域,具有重要的经济和环保意义。

5. 甲醇精馏毕业设计的挑战和展望甲醇精馏毕业设计虽然是一个常见的课题,但也面临一些挑战。

![甲醇精馏塔设计-课程设计-毕业设计[管理资料]](https://uimg.taocdn.com/9bf9bdaabe23482fb5da4c14.webp)

甲醇精馏塔设计目录第一章引言 (1)甲醇的概况 (1)甲醇的应用状况 (1)工业上的精馏工艺 (2)双塔精馏工艺流程图 (3)第二章物料,热量衡算 (4)预精馏塔物热衡算 (4)主精馏塔物热衡算 (10)第三章主精馏塔的板数的计算 (11)求甲醇各点的摩尔分率 (11)主精馏塔的处理能力 (11)平均相对挥发度 (11)理论塔板数 (12)精馏塔的塔板效率 (13)第四章精馏段的主要尺寸的设计 (15)求取进料热状态q值 (15)精馏段的工艺条件及物性数据数据计算 (15)精馏塔的塔体的工艺尺寸计算 (19)塔板主要尺寸的计算 (19)筛板的流体力学验算 (21)塔板负荷性能图 (23)第五章提馏段的主要尺寸的设计 (26)精馏段的工艺条件及物性数据数据计算 (26)精馏塔的塔体的工艺尺寸计算 (29)塔板主要尺寸的计算 (30)筛板的流体力学验算 (32)塔板负荷性能图 (33)第六章辅助设备的设计及选型 (37)塔体结构 (37)精馏塔的附属设备 (37)第七章结论 (40)参考文献 (41)致谢 (42)年产20万吨甲醇生产厂的甲醇精馏工艺的设计摘要:通过目前国内外工业上的各种甲醇精馏工艺的应用情况的比较,以及结合产品的要求,本设计采用双塔精馏工艺。

本设计侧重对甲醇精馏塔塔型结构的设计计算步骤。

并对此精馏工艺进行里物料和热量横算,及其附属设备的设计计算和选型,并且分析了板效率低下的原因。

最终绘制出带控制点的工艺流程图。

%(质量)。

文献中很少有对甲醇精馏工艺的设计计算,该设计为甲醇精馏工艺的设计计算提供参考。

关键词:甲醇精馏·双塔精馏·甲醇Technological Design of methanol distillation process with an annual production capacity of 200 000 ton Methanol Plant Abstract: Upon comparing various Technological of methanol distillation process and using at home and abroad, Combined with product requirements,choose process of double distillation towers. This desingn focus on the structural design of methanol distillation column,and focus on material and energy balance of thisAncillary epuipment design and selection and calculation, , and finally drawing PID. By this technological of process of double methanol distillation towers, methanol content in the quality of products is %. Less numerical and data results the Calculation of Methanol Distillation Process, and this desingn bring some References for Calculation of Methanol Distillation Process.Keywords: Methanol Distillatio n·Process of double distillation tower s ·Methanol第一章引言甲醇(CH3OH,英文名称:Methanol),是最简单的饱和脂肪烃。

⼤连民族学院甲醇-⽔板式精馏塔课程设计终极版本化⼯原理课程设计甲醇-⽔分离过程板式精馏塔设计3 .⽬录1.设计⽅案的确定说明书及⼯艺流程草图 (5)2. 精馏塔的物料衡算 (6)2.1 原料液及塔顶和塔底的摩尔分率2.2 原料液及塔顶和塔底产品的平均摩尔量2.3 物料衡算3 塔板数的确定 (6)3.1 理论板层数N的求取T3.1.1 相对挥发度的求取3.1.2 求最⼩回流⽐及操作回流⽐3.1.3 求精馏塔的⽓、液相负荷3.1.4 求操作线⽅程3.1.5 采⽤逐板法求理论板层数3.2 实际板层数的求取3.2.1 液相的平均粘度3.2.2 全塔相对挥发度3.2.3 全塔效率E T 和实际塔板数4 .精馏塔的⼯艺条件及有关物性数据的算 (12)4.1 操作压⼒的计算4.2 操作温度计算4.3 平均摩尔质量计算4.4 平均密度计算4.4.1 ⽓相平均密度计算4.4.2 液相平均密度计算4.5 液体平均表⾯张⼒的计算4.6 液体平均粘度5. 精馏塔的塔体⼯艺尺⼨计算 (15)5.1 塔径的计算5.2 精馏塔有效⾼度的计算6. 塔板主要⼯艺尺⼨的计算 (17)6.1 溢流装置计算6.1.1 堰长L w6.1.2 溢流堰⾼度W h6.1.3 ⼸形降液管宽度W d和截⾯积A f6.1.4 降液管底隙⾼度h06.2 塔板布置及浮阀数⽬与排列6.3 浮阀塔的型号选取7 .塔板的流体⼒学验算 (22)7.1 塔板压降7.1.1 ⼲板阻⼒h c计算7.1.2 板上充⽓液层阻⼒h1计算7.1.3 液体表⾯张⼒所的阻⼒hσ的计算7.2 淹塔7.3 液沫夹带8.塔板负荷性能图 (24)8.1 雾沫夹带线8.2 液泛线8.3 液相负荷上限线8.4 漏液线8.5 液相负荷下限线8.6 塔板负荷性能图9.设计过程评述和有关问题的讨论 (27)10.主要符号说明 (28)1.设计⽅案的确定说明书及⼯艺流程草图本设计任务为分离甲醇 -⽔混合物。

目录一、前言 (3)1.精馏与塔设备简介 (3)2.体系介绍 (3)3.筛板塔的特点 (4)4.设计要求: (4)二、设计说明书 (5)1.设计单元操作方案简介 (5)2.筛板塔设计须知 (5)3.筛板塔的设计程序 (6)三、设计计算书 (6)1.设计参数的确定 (6)1.1进料热状态 (6)1.2加热方式 (6)1.3回流比的选择 (7)1.4塔顶冷凝水的选择 (7)2.流程简介及流程图 (7)3.理论塔板数的计算与实际板数的确定 (8)3.1理论板数计算 (8)3.2操作温度的计算 (10)3.3热量衡算 (11)3.4全塔效率的计算 (11)3.5实际板层数的确定 (12)4.塔的工艺条件及物性数据计算 (12)5.塔板主要工艺参数确定 (17)5.1溢流装置 (17)5.2溢流堰长 (17)5.3出口堰高 (18)5.4降液管的宽度与降液管的面积: (18)5.5降液管底隙高度ho: (19)5.6塔板布置及筛孔数目与排列 (19)6.筛板的力学检验 (20)6.1塔板压降 (20)6.2筛板塔液面落差 (22)6.3液沫夹带 (22)6.4漏液 (22)6.5液泛 (23)7.塔板负荷性能图 (23)7.1雾沫夹带线 (23)7.2 液泛线 (24)7.3 液相负荷上限线 (25)7.4液相负荷下限线 (25)7.5漏液线(气相负荷下限线) (25)7.6操作弹性 (26)8. 辅助设备及零件设计 (27)8.1塔顶冷凝器(列管式换热器) (27)8.2釜式再沸器: (31)8.3原料预热器 (32)8.4管路设计 (32)8.5冷凝水泵 (34)四、设计结果汇总 (35)1.工艺计算 (35)2.辅助设备 (37)五、设计感想 (38)六、参考文献 (38)七、致谢 (39)一.前言1.精馏与塔设备简介蒸馏是分离液体混合物的一种方法,是传质过程中最重要的单元操作之一,蒸馏的理论依据是利用溶液中各组分蒸汽压的差异,即各组分在相同的压力、温度下,其探发性能不同(或沸点不同)来实现分离目的。

目录第一章化工单元设备设计任务书 (4)1.1设计题目:甲醇—乙醇溶液分离常压筛板精馏塔的设计 (4)1.2设计成果 (4)第二章精馏过程的生产流程及特点 (5)2.1 绪论 (5)2.2艺流程示意图 (6)第三章精馏塔的工艺设计计算 (8)3.1引言 (8)3.2物料衡算 (8)3.2.1原始数据 (8)3.2.2查阅文献,整理有关物性数据 (9)3.2.3物料衡算 (10)3.2.4塔温确定 (10)3.2.5 q值的计算 (10)3.3 塔板数的确定 (11)3.3.1理论塔板数错误!未找到引用源。

的求取 (11)第四章精馏塔的结构设计 (13)4.1 塔的结构设计 (13)4.1.1精馏塔塔径的计算 (13)4.1.2精馏塔有效高度的计算 (21)4.2 塔板主要工艺尺寸的计算 (22)4.2.1溢流装置计算 (22)4.2.2降液管 (23)4.2.3塔板布置 (25)4.3 操作性能负荷图 (28)4.3.1气相负荷下限线 (28)4.3.2过量雾沫夹带线 (28)4.3.3液相负荷下限线 (28)4.3.4液泛负荷上限线 (29)4.3.5液泛线 (29)4.3.6操作性能负荷图 (30)第五章各接管的设计 (31)5.1进料管 (31)5.2釜残液出料管 (31)5.3回流液管 (32)5.4塔顶上升蒸汽管 (32)附录:参考文献 (34)附图 (36)附图一 (36)附图二 (37)附图三 (38)附图四 (39)摘要:精馏是化工分离中经常遇到的环节。

本设计是采用浮阀塔对组成结构和性质相似的甲醇和乙醇进行精馏分离。

本文详细的介绍了甲醇和乙醇浮阀塔精馏分离的设计过程,画出了塔盘的布量图,工艺条件图以及操作性能负荷图形象直观的展现了设计的结果。

关键词:精馏浮阀塔塔盘的布量图工艺条件图操作性能负荷图第一章化工原理课程设计任务书1.1设计题目:用于甲醇—乙醇溶液分离的常压筛板精馏塔的设计1、工艺条件及数据(1)原料液量5000kg/h,含甲醇79%(质量分数,下同)(2)馏出液含甲醇99%,釜液含乙甲醇2%。

甲醇水连续精馏塔课程设计

甲醇水连续精馏塔课程设计需要依据具体的设计要求和实验条件进行设计和实验。

以下是一个可能的课程设计方案,供参考:

实验目的:

通过甲醇水连续精馏塔的设计和实验,掌握连续精馏的基本原理和方法,了解塔内操作和控制,熟悉实验操作和数据处理方法。

实验仪器和设备:

甲醇水连续精馏塔、加热器、冷却器、计量泵、温度传感器、压力传感器等。

实验步骤:

(1)进行塔的预热和准备工作,包括塔的清洗和检查、加热器和冷却器的设置等。

(2)调整塔的进料和出料流量、温度和压力等操作参数,开始实验。

(3)收集塔内物料的流量、温度和压力等数据,根据实验数据进行分析和处理。

(4)根据实验结果,进行调整和优化塔的操作参数和流程,改善塔的性能和效果。

实验要点:

(1)注意安全,遵守实验操作规程,避免发生事故和危险。

(2)严格控制塔内的操作参数,保证塔的稳定和可控。

(3)采用适当的数据采集和处理方法,对实验结果进行分析和评估。

(4)根据实验结果,进行调整和优化,改善塔的性能和效果。

实验结果:

根据实验数据和分析结果,可以得到塔内物料的分离效果和效率,评估塔的性能和优化方案。

以上是一个简要的甲醇水连续精馏塔课程设计方案,具体实验操作和数据处理方法需要根据实验条件和要求进行设计和调整。

在进行实验时,需要注意安全和质量,遵守实验规程和操作要求,保证实验的稳定和可控。

摘要:填料塔为连续接触式的气液传质设备,与板式塔相比,不仅结构简单,而且具有生产能力大,分离填料材质的选择,可处理腐蚀性的材料,尤其对于压强降较低的真空精馏操作,填料塔更显示出优越性。

本文以甲醇-水的混合液为研究对象,因甲醇-水系统在常压下相对挥发度相差较大,较易分离,所以此设计采用常压精馏。

根据物料性质、操作条件等因素选择填料塔,此设计采用泡点进料、塔底再沸器和塔顶回流的方式,将甲醇—水进行分离的填料精馏塔。

通过甲醇—水的相关数据,对全塔进行了物料衡算和热料衡算,得出精馏产品的流量、组成和进料流量、组成之间的关系,进而得到精馏塔的理论板数。

分析了进料、塔顶、塔底、提馏段、精馏段的流量及其物性参数。

对精馏段和提留段的塔径及填料层高度进行了计算,以确定塔的结构尺寸。

对塔内管径、液体分布器、筒体壁厚进行了选型计算,从而得到分离甲醇—水混合物液的填料精馏塔。

关键词:填料塔;流量;回流比;理论板数;工艺尺寸第一章:设计任务书 (1)一、设计题目 (1)二、操作条件 (1)三、填料类型 (1)四、设计内容 (2)第二章:工艺设计计算 (2)一、设计方案的确定 (2)二、精馏塔的物料衡算 (3)三、理论塔板数的确定 (3)四、精馏塔的工艺条件及有关物性数据的计算 (8)五、精馏塔塔体工艺尺寸的计算 (10)六、填料层压降的计算 (13)七、筒体壁厚的计算 (14)八、管径的计算 (14)九、液体分布器简要设计 (16)第三章:结论 (18)一、设计感想 (18)二、全章主要主要符号说明 (19)三、参考资料: (20)第一章:设计任务书一、设计题目在抗生素类药物生产过程中,需要用甲醇溶媒洗涤晶体,洗涤过滤后产生废甲醇溶液,其组成为含甲醇46%、水54%(质量分数),另含有少量的药物固体微粒。

为使废甲醇溶液重复利用,拟建立一套填料精馏塔,以对废甲醇溶媒进行精馏得到含水量≤0.3%(质量分数)的甲醇溶媒。

设计要求废甲醇溶媒的处理量为4t/h,塔底废水中甲醇含量≤0.5%(质量分数)。

化工原理课程设计说明书设计题目:甲醇—水系统甲醇回收设计者:专业:学号:指导老师:厦门大学化学工程与生物工程系200 年月日厦门大学化学工程与生物工程系化工原理课程设计任务书设计题目:15000吨/年甲醇—水系统甲醇回收精馏塔设计设计条件:泡点进料,塔顶压强109.5kPa,冷却水温28℃,加热蒸汽压力0.2 MPa(表压)处理量:15000吨/年进料浓度:19%甲醇(质量)处理要求:塔顶浓度≥98.5% (质量)塔底浓度≤0.2% (质量)年工作小时:7200小时专业:学号:姓名:指导老师:201 年月日目录设计方案简介 (4)工艺设计说明 (4)精馏塔的设计计算 (6)精馏塔工艺计算 (9)精馏塔主要工艺设计 (14)填料塔结构设计 (19)塔附件的选型与设计 (23)设计结果概要 (31)塔强度设计和稳定校核 (31)参考文献 (40)结束语 (40)设计方案简介精馏是分离液体混合物最常用的一种单元操作,在石油化工等工业中得到广泛应用。

精馏过程在能量剂或质量剂推动下,使气液两项多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

本方案设计了一座填料精馏塔并采用连续精馏方式来完成回收甲醇的任务。

工艺设计说明1.塔型选择一个精馏塔的分离能力或分离出的产品纯度如何,与原料体系的性质、操作条件以及塔的性能有关。

实现精馏过程的气、液传质设备,主要有两大类,板式塔和填料塔。

本设计选取的是填料塔,填料塔结构简单、装置灵活、压降小、持液量少、生产能力大、分离效率高、耐腐蚀,而且易于处理易起泡、易热敏、易结垢物系。

近年来由于填料塔结构的改进,新型的高负荷填料的开发,既提高了塔的通过能力和分离效能又保持了压降小以及性能稳定的特点。

陕西能源职业技术学院课程设计40万吨煤制甲醇精馏工艺设计学生姓名:指导老师:李秉昌专业:应用化工技术系部:地质丈量系摘要甲醇是煤化工中特别重要的有机产品,在甲醇合成工业生产过程中,粗甲醇的精制不单是决定甲醇产质量量的重要工序,并且也是影响甲醇生产成本的重点要素之一。

换热器是化工生产中重要的通用热工设施之一,管壳式换热器以其构造简单、坚固、操作弹性大等特色被宽泛应用于工业生产中。

本文的研究对象是四塔甲醇精馏工艺,与传统工艺对比新工艺能够节俭能量,节俭软水;可是同时新工艺增添了系统的藕合程度,增强了塔之间的关系性,提升了系统关于进料颠簸的响应的复杂性,给控制带来了很大的难题。

为了能够实现新工艺的工业应用,对新工艺进行详尽的研究。

重点词:甲醇精馏, Aspen Plus 模拟,换热器计算,设施选型目录摘要 ............................................................ II 前言 ............................................................ IV 第一章文件综述 ............................................... - 6 - 1.1 研究背景 .................................................. - 6 - 1.1.1 课题的提出 .............................................. - 6 -研究目标 .............................................. - 6 - 1.2 甲醇的简介 . ............................................... - 6 - 1.3 甲醇精馏流程发展 . ......................................... - 7 -工艺流程概括 .......................................... - 7 -典型的工艺流程 ........................................ - 7 -影响精馏操作的要素与调理 (10)第二章甲醇精馏工段物料衡算 (11)2.1 甲醇精馏原理 . (11)预精馏塔的作用 (12)加碱对甲醇精馏的改良 (12)萃取精馏在甲醇精馏中的应用 (12)回流比的选择 (13)2.2 四塔精馏工段工艺的物料衡算 . (13)甲醇精馏工段物料衡算任务 (13)甲醇精馏工段物料衡算计算原理[18]-13- .......................甲醇精馏工段物料衡算 (14)第三章常压塔冷却器的设计 (18)3.1 确立设计方案 (18)3.2 确立物性数据[18] (18)计算总传热系数 (19)工艺构造尺寸 (20)折流板 (21)接收 (21)3.3 换热器核算 (22)3.4 确立折流挡板形状和尺寸 . (25)3.5 波形膨胀节 . (25)3.6 设施主要附件的选择[17] . (26)接收及法兰的选型 (26)左管板的选型 (27)换热管的选择 (28)左管箱短节的选择 (29)左管箱封头的选择 (29)左管箱隔板的选择 (29)左管箱法兰和密封垫片的选型 (29)右管板 (30)右管箱设计 (30)鞍座的选型 (30)3.7 设计结果一览表 . (31)第四章结论 (31)参照文件 (32)致谢 (34)前言甲醇是重要的有机基本产品,用途特别宽泛。

4.3.2 前言在炼油、石油化工、精细化工、食品、医药及环保等部门,塔设备属于使用量大,应用面广的重要单元设备。

塔设备广泛用于蒸馏、吸收、萃取、洗涤、传热等单元操作中。

所以塔设备的研究一直是国内外学者普遍关注的重要课题。

塔设备按其结构形式基本上可分为两类:板式塔和填料塔。

以前,在工业生产中,当处理量大时多用板式塔,处理量小时采用填料塔。

近年来由于填料塔结构的改进,新型的、高负荷填料的开发,既提高了塔的通过能力和分离效能又保持了压降小以性能稳定等特点。

因此填料塔已被推广到大型汽液操作中。

在某些场合还代替了传统的板式塔。

如今,直径几米甚至几十米的大型填料塔在工业上已非罕见。

随着对填料塔的研究和开发,性能优良的填料塔必将大量用于工业生产中。

板式塔为逐级接触式汽液传质设备,它具有结构简单、安装方便、操作弹性大、持液量小等优点。

同时也有投资费用较高、填料易堵塞等缺点。

本设计目的是分离甲醇-水混合液,处理量不大,故选用填料塔。

塔型的选择因素很多。

主要因素有物料性质、操作条件、塔设备的制造安装和维修等。

1 与物性有关的因素①易起泡的物系在板式塔中有较严重的雾沫夹带现象或引起液泛,故选用填料塔为宜。

因为填料不易形成泡沫。

本设计为分离甲醇和水,故选用填料塔。

②对于易腐蚀介质,可选用陶瓷或其他耐腐蚀性材料作填料,对于不腐蚀的介质,则可选金属性质或塑料填料,而本设计分离甲醇和水,腐蚀性小可选用金属填料。

2 与操作条件有关的因素①传质速率受气膜控制的系统,选用填料塔为宜。

因为填料塔层中液相为膜状流、气相湍动,有利于减小气膜阻力。

②难分离物系与产品纯度要求较高,塔板数很多时,可采用高效填料。

③若塔的高度有限制,在某些情况下,选用填料塔可降低塔高,为了节约能耗,故本设计选用填料塔。

④要求塔内持液量、停留时间短、压强小的物系,宜用规整填料。

4.3.3 流程确定和说明1 加料方式加料方式有两种:高位槽加料和泵直接加料。

采用高位槽加料,通过控制液位高度,可以得到稳定的流量和流速。

化工原理课程设计课程设计题目:年产10万吨废甲醇溶媒回收精馏塔的设计院系名称:化学与环境工程学院班级:学号:学生:社会实践时间:指导老师:二O一二年一月目录一、概述1.1 设计依据 (1)1.2技术来源 (1)1.3 设计任务及要求 (1)二、计算过程1. 塔型选择 (2)2. 操作条件的确定2.1 操作压力 (3)2.2 进料状态 (3)2.3 加热方式 (3)2.4 热能利用 (4)三、有关的工艺计算3.1 最小回流比及操作回流比的确定 (5)3.2 塔顶产品产量、釜残液量及加热蒸汽量的计算 (5)3.3 全凝器冷凝介质的消耗量 (5)3.4 热能利用 (6)3.5 理论塔板层数的确定 (6)3.6 全塔效率的估算 (7)N (8)3.7 实际塔板数P四、精馏塔主题尺寸的计算4.1 精馏段与提馏段的体积流量 (9)4.1.1 精馏段 (9)4.1.2 提馏段 (10)4.2 塔径的计算 (11)4.3 塔高的计算 (12)五、塔板结构尺寸的确定5.1 塔板尺寸 (13)5.2 弓形降液管5.2.1 堰高 (14)5.2.2 降液管底隙高度h0 (14)5.2.3 进口堰高和受液盘 (14)5.3 浮阀数目及排列5.3.1 浮阀数目 (14)5.3.2 排列 (15)5.3.3 校核 (15)六、流体力学验算h (16)6.1 气体通过浮阀塔板的压力降(单板压降)ph (16)6.1.1 干板阻力ch (16)6.1.2 板上充气液层阻力16.1.3 由表面张力引起的阻力h (16)6.2 漏液验算 (16)6.3 液泛验算 (17)6.4 雾沫夹带验算 (17)七、操作性能负荷图7.1 雾沫夹带上限线 (18)7.2 液泛线 (18)7.3 液体负荷上限线 (18)7.4 漏液线 (18)7.5 液相负荷下限线 (19)7.6 操作性能负荷图 (19)八、各接管尺寸的确定8.1 进料管 (19)8.2 釜残液出料管 (20)8.3 回流液管 (20)8.4 塔顶上升蒸汽管 (20)8.5 水蒸汽进口管 (21)一、概述甲醇是一种透明、无色、易燃、有毒的液体,略带酒精味。

熔点-97.8度,沸点64.8度,闪点12.22度,自燃点47度,相对密度0.7915(20度/4度),爆炸极限下限6%,上限36.5%,能与水、乙醇、乙醚、苯、丙酮和大多数有机溶剂相混溶。

它是重要有机化工原料和优质燃料。

主要用于制造甲醛、醋酸、氯甲烷、甲氨、硫酸二甲脂等多种有机产品,也是农药、医药的重要原料之一。

甲醇亦可代替汽油作燃料使用。

甲醇是假酒的主要成分,过多食用会导致失明,甚至死亡!塔设备是最常采用的精馏装置,无论是填料塔还是板式塔都在化工生产过程中得到了广泛的应用,在此我们作板式塔的设计以熟悉单元操作设备的设计流程和应注意的事项是非常必要的。

1.1 设计依据本设计依据于教科书的设计实例,对所提出的题目进行分析并做出理论计算。

1.2 技术来源目前,精馏塔的设计方法以严格计算为主,也有一些简化的模型,但是严格计算法对于连续精馏塔是最常采用的,我们此次所做的计算也采用严格计算法。

1.3 设计任务及要求原料:甲醇~水溶液,年产量12000吨甲醇含量:42%(质量分数),原料液温度:45℃设计要求:塔顶的甲醇含量不小于99.7%(质量分数)塔底的甲醇含量不大于0.5%(质量分数)表1 甲醇~水溶液体系的平衡数据二:计算过程 1. 塔型选择根据生产任务,若按年工作日300天,每天开动设备24小时计算,产品流量为6667/kg h ,由于产品粘度较小,流量较大,为减少造价,降低生产过程中压降和塔板液面落差的影响,提高生产效率,选用浮阀塔。

2. 操作条件的确定 2.1 操作压力由于甲醇~水体系对温度的依赖性不强,常压下为液态,为降低塔的操作费用,操作压力选为常压其中塔顶压力为33.010Pa ⨯ 塔底压力3[3.010(265~530)]N Pa ⨯+2.2 进料状态虽然进料方式有多种,但是饱和液体进料时进料温度不受季节、气温变化和前段工序波动的影响,塔的操作比较容易控制;此外,饱和液体进料时精馏段和提馏段的塔径相同,无论是设计计算还是实际加工制造这样的精馏塔都比较容易,为此,本次设计中采取饱和液体进料2.3 加热方式精馏塔的设计中多在塔底加一个再沸器以采用间接蒸汽加热以保证塔内有足够的热量供应;由于甲醇~水体系中,甲醇是轻组分,水由塔底排出,且水的比热较大,故可采用直接水蒸气加热,这时只需在塔底安装一个鼓泡管,于是可省去一个再沸器,并且可以利用压力较底的蒸汽进行加热,无论是设备费用还是操作费用都可以降低。

2.4 热能利用精馏过程的原理是多次部分冷凝和多次部分汽化。

因此热效率较低,通常进入再沸器的能量只有5%左右可以被有效利用。

虽然塔顶蒸汽冷凝可以放出大量热量,但是由于其位能较低,不可能直接用作为塔底的热源。

为此,我们拟采用塔釜残液对原料液进行加热。

3. 有关的工艺计算由于精馏过程的计算均以摩尔分数为准,需先把设计要求中的质量分数转化为摩尔分数。

甲醇的摩尔质量32/A M kg kmol =,水的摩尔质量18/B M kg kmol = 原料液的摩尔组成:33240/320.32840/3260/18CH OH f CH OH H On x n n ===++同理可求得:0.995,0.083D W x x == 原料液的平均摩尔质量:32(1)0.328320.6721822.54/f f CH OH f H O M x M x M kg kmol =+-=⨯+⨯=同理可求得: 31.93/,19.16/D W M kg kmol M kg kmol == 45℃下,原料液中2333971.1/,705/H O CH OH kg m kg m ρρ==由此可查得原料液,塔顶和塔底混合物的沸点,以上计算结果见表2。

表2 原料液、馏出液与釜残液的流量与温度名称 原料液 馏出液 釜残液 /%f x 42 99.7 0.5 f x (摩尔分数) 0.289 0.995 0.083 摩尔质量/kg kmol22.046 31.93 19.16 沸点温度t /℃83.8378.6299.383.1 最小回流比及操作回流比的确定由于是泡点进料,0.328q f x x ==,过点(0.328,0.328)e 做直线0.328x =交平衡线于点d ,由点d 可读得0.68q y =,因此:m i n 0.9950.680.8950.680.328d q q qx y R y x --===-- 可取操作回流比min 2 1.79R R ==3.2 塔顶产品产量、釜残液量及加热蒸汽量的计算以年工作日为300天,每天开车24小时计,进料量为:3100001063.0/3002422.046F kmol h ⨯==⨯⨯由全塔的物料衡算方程可写出:0V F D W +=+ 00y =(蒸汽S) 13.51/D kmol h =00f D W V y Fx Dx Wx +=+ 87.183/W k m o l h = 'W L L qF RD qF ==+=+ 1q =(泡点) 037.67/V kmol h =3.3 全凝器冷凝介质的消耗量塔顶全凝器的热负荷:(1)()C VD LD Q R D I I =+- 可以查得1266/,253.9/VD LD I kJ kg I kJ kg ==,所以6(1 1.05)65.8539.81(1266253.9) 5.30610/C Q kJ h =+⨯⨯-=⨯取水为冷凝介质,其进出冷凝器的温度分别为25℃和35℃则 平均温度下的比热 4.174/pc c kJ kg C =⋅º,于是冷凝水用量可求:621 5.30610127120/() 4.174(3525)C C pc Q W kg h c t t ⨯===-⨯-3.4 热能利用以釜残液对预热原料液,则将原料加热至泡点所需的热量f Q 可记为:21()f f pf f f Q W c t t =-其中83.834564.42fm t C +==º 在进出预热器的平均温度以及64.4fm t C =º的情况下可以查得比热4.275/pf c kJ kg C =⋅º,所以,364800010 4.275(83.8345) 1.10710/30024f Q kJ h ⨯=⨯⨯-=⨯⨯釜残液放出的热量12()w w pw w w Q W c t t =- 若将釜残液温度降至255w t C =º 那么平均温度99.385577.22wm t C +==º其比热为 4.191/pw c kJ kg C =⋅º,因此,6364.85 4.191(99.3855) 1.22810/w Q kJ h =⨯⨯-=⨯可知,w f Q Q >,于是理论上可以用釜残液加热原料液至泡点 3.5 理论塔板层数的确定精馏段操作线方程:10.640.35711D n n n x Ry x x R R +=+=+++提馏段操作线方程:1 1.9760.08113n m w m L qF Wy x x x L qF W L qF W++=-=-+-+-q 线方程:0.328x =在~y x 相图中分别画出上述直线,利用图解法可以求出12T N =块(含塔釜)其中,精馏段10块,提馏段2块。

3.6 全塔效率的估算用奥康奈尔法('O conenell )对全塔效率进行估算: 由相平衡方程式1(1)x y x αα=+-可得(1)(1)y x x y α-=-根据乙醇~水体系的相平衡数据可以查得: 10.995D y x == 10.98x = (塔顶第一块板) 0.68f y = 0.86f x = (加料板) 0.083w x = 0.38w y = (塔釜) 因此可以求得:10.246,0.346, 6.77f w ααα=== 全塔的相对平均挥发度:310.76m f w αααα=⋅⋅=全塔的平均温度:78.6283.8399.3887.3033D f Wm t t t t C ++++===º在温度m t 下查得230.327,0.38H O CH OH mPa s mPa s μμ=⋅=⋅ 因为L i Li x μμ=∑所以,0.1740.38(10.174)0.3270.336Lf mPa s μ=⨯+-⨯=⋅ 全塔液体的平均粘度:()/3(0.3270.380.327)/30.344Lm Lf LD LW mPa s μμμμ=++=++=⋅ 全塔效率0.2450.24510.49()0.4949.1%(0.760.344)T L E αμ-==⨯≈⨯ 3.7 实际塔板数P N/12/0.4527P T T N N E ===块(含塔釜)其中,精馏段的塔板数为:10/0.49123=块 4. 精馏塔主题尺寸的计算 4.1 精馏段与提馏段的体积流量 4.1.1 精馏段整理精馏段的已知数据列于表3(见下页),由表中数据可知:液相平均摩尔质量: 122.331.9327.115/22f M M M kg kmol ++=== 液相平均温度:83.8378.6281.222f Dm t t t C ++===º表3 精馏段的已知数据位置进料板塔顶(第一块板)质量分数'0.35f x =1''0.9D y x == '0.732f y =1'0.885x = 摩尔分数0.174f x =10.779D y x ==f 1摩尔质量//kg kmol22.3Lf M =38.7Lf M =32.45Vf M =39.81Vl M =温度/℃83.8378.62在平均温度下查得23233971.1/,735/H O CH CH OH kg m kg m ρρ== 液相平均密度为:322''11LmLmLmCH CH OHH Ox x ρρρ-=+其中,平均质量分数'0.350.8850.6032Lm x +== 所以,3814/Lm kg m ρ=精馏段的液相负荷65.85/L RD kmol h == 365.85302.43/814n LmLML m h ρ⨯===同理可计算出精馏段的汽相负荷。