滑动轴承(重点)

- 格式:ppt

- 大小:4.77 MB

- 文档页数:52

第八章滑动轴承8.1 重点、难点分析本章的重点内容是滑动轴承轴瓦的材料及选用原则;非液体摩擦滑动轴承的设计准则及设计计算;液体动力润滑径向滑动轴承的设计计算。

难点是液体动力润滑径向滑动轴承的设计计算及参数选择。

8.1.1 轴瓦材料及其应用对轴瓦材料性能的要求:具有良好的减摩性、耐磨性和咬粘性;具有良好的摩擦顺应性、嵌入性和磨合性;具有足够的强度和抗腐蚀的能力和良好的导热性、工艺性、经济性等。

常用轴瓦材料:金属材料、多孔质金属材料和非金属材料。

其中常用的金属材料为轴承合金、铜合金、铸铁等。

8.1.2 非液体摩擦滑动轴承的设计计算对于工作要求不高、转速较低、载荷不大、难于维护等条件下的工作的滑动轴承,往往设计成非液体摩擦滑动轴承。

这些轴承常采用润滑脂、油绳或滴油润滑,由于轴承得不到足够的润滑剂,故无法形成完全的承载油膜,工作状态为边界润滑或混合摩擦润滑。

非液体摩擦轴承的承载能力和使用寿命取决于轴承材料的减摩耐磨性、机械强度以及边界膜的强度。

这种轴承的主要失效形式是磨料磨损和胶合;在变载荷作用下,轴承还可能发生疲劳破坏。

因此,非液体摩擦滑动轴承可靠工作的最低要求是确保边界润滑油膜不遭到破坏。

为了保证这个条件,设计计算准则必须要求:p≤[p],pv≤[pv],v≤[v]限制轴承的压强p,是为了保证润滑油不被过大的压力挤出,使轴瓦产生过度磨损;限制轴承的pv值,是为了限制轴承的温升,从而保证油膜不破裂,因为pv值是与摩擦功率损耗成正比的;在p及pv值经验算都符合要求的情况下,由于轴发生弯曲或不同心等引起轴承边缘局部压强相当高,当滑动速度高时,局部区域的pv值可能超出许用值,所以在p较小的情况下还应该限制轴颈的圆周速度v。

8.1.3液体动力润滑径向滑动轴承设计计算液体动力润滑的基本方程和形成液体动力润滑(即形成动压油膜)的条件已在第一章给出,这里不再累述。

1.径向滑动轴承形成动压油膜的过程径向滑动轴承形成动压油膜的过程可分为三个阶段:(1)起动前阶段,见图8-1a;(2)起动阶段,见图8-1b;(3)液体动力润滑阶段,见图8-1c;图8-1 径向滑动轴承形成液体动力润滑的过程对于这一形成过程应掌握如下要点:(1)从轴颈开始转动到轴颈中心达到静态平衡点的过程分析;(2)在给定载荷、轴颈转动方向及偏心距e的大小时,如何确定轴颈的平衡位置;(3)确定轴颈平衡位置后,油膜压力分布的大致情况以及最小油膜厚度h min的位置;(4)影响轴颈静态平衡点位置的主要因素有外载荷F,润滑油粘度η和轴颈转速n。

板书设计或授课提纲

课堂教学安排

一、滑动轴承的类型和结构

根据滑动轴承承受载荷的方向,分为径向滑动轴承(主要承受径向载荷)、止推滑动轴承和径向止推滑动轴承(同时承受径向和轴向载荷)。

1.整体式滑动轴承

整体式滑动轴承结构简单、紧凑,成本低。

但轴瓦磨损后,无法调整轴颈与轴承间的间隙,且安装时只能沿轴向安装,故一般用于低速、轻载及间歇工作的地方。

2.剖分式滑动轴承

剖分式滑动轴承由轴承座、轴承盖、剖分轴瓦和连接螺栓等组成。

3.调心滑动轴承

如果轴颈较长(长径比L/d>1.5),或轴的刚性较小,不能保证两轴承孔轴线重合时,均会造成轴颈倾斜,使轴瓦边缘局部严重磨损。

同学们轴瓦具体长什么样子?大家一定非常好奇,让我们一起来看一则动画,在看的过程中大家仔细观察轴瓦有哪些类型。

二、轴瓦的结构与材料

1.轴瓦的结构

轴瓦是滑动轴承中直接与轴颈接触的部分。

轴瓦有整体式轴瓦和剖分式轴瓦两种。

球轴承滚子轴承

整体式轴瓦

2.轴瓦的材料

常用的轴瓦和轴承衬材料有锡锑轴承合金、铅锑轴承合金、锡青铜和铝青铜。

在特殊情况下轴瓦也可以用塑料、石墨、橡胶等非金属材料制成。

同学们滑动轴承在选用时我们需要考虑哪些因素呢?请大家分组讨论

三、滑动轴承的润滑

1.润滑剂及其选择

滑动轴承常用的润滑剂有润滑油和润滑脂。

润滑油按轴颈圆周速度v和压强p,选择牌号。

润滑脂按轴颈圆周速度v、压强p和工作温度t,选择牌号。

2.润滑方式和润滑装置

(1)油润滑方式和润滑装置

(2)脂润滑方式简介

润滑脂的加脂方式有人工加脂和脂杯加脂。

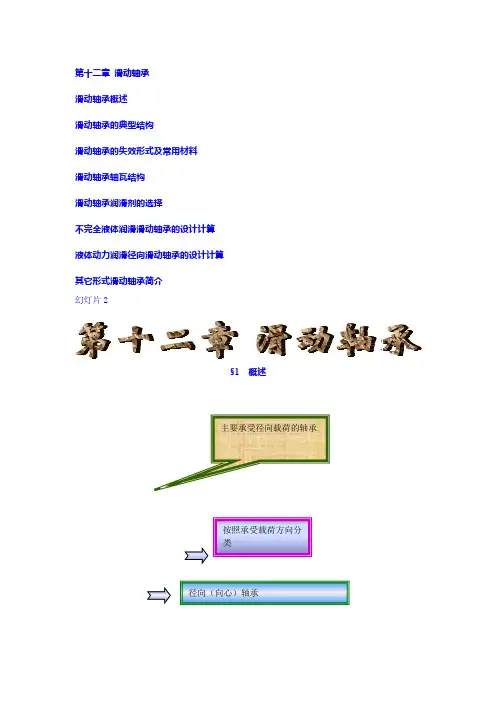

第十二章滑动轴承滑动轴承概述滑动轴承的典型结构滑动轴承的失效形式及常用材料滑动轴承轴瓦结构滑动轴承润滑剂的选择不完全液体润滑滑动轴承的设计计算液体动力润滑径向滑动轴承的设计计算其它形式滑动轴承简介幻灯片2§1概述按照承受载荷方向分类径向(向心)轴承滑动轴承的类型止推轴承混合摩擦(润滑)轴承液体静压滑动轴承液体动压滑动轴承依靠轴承自身的几何、运动及润滑油的动力学特性等条件形成承载油膜的液体润滑的滑动轴承幻灯片3★滑动轴承的特点(与滚动轴承比较):⑴滑动轴承可制成剖分式结构,装拆、调整方便,还是某些类型的轴(如曲轴等)及大型设备选择支承的唯一可行途径;⑵混合摩擦滑动轴承结构简单、加工制造简便,价格低廉,但摩擦阻力与起动力矩较大、磨损大,只是用于轻载、速度较低、不太重要的场合;⑶自润滑轴承结构简单、成本低廉、可长期运转而无须加注润滑剂,适用于低速轻载及不允许油污染的场合;⑷液体摩擦滑动轴承摩擦阻力、起动力矩小,承载能力大、运转精度高,同时承载油膜还可缓和冲击振动。

但结构复杂、尤其是静压滑动轴承还须一套要求较高的供油系统,价格较高。

适用于高速、重载、运转精度要求较高的场合;幻灯片4§2滑动轴承的结构滑动轴承的结构形式一、径向轴承二、止推轴承幻灯片5三、轴瓦轴瓦的结构有整体式和剖分式两种。

某些大型设备的轴承为提高其耐磨性和减摩性,采用双金属材料,即用钢、铸铁或青铜制作以提高轴瓦强度,并在轴瓦内表面浇铸一薄层轴承合金,称为轴承衬。

为使轴承衬贴附牢固,常在瓦背上制出各种形式的沟槽(参见右下图)。

轴瓦与轴承衬的结合幻灯片6★油孔、油槽和油室的开设油孔、油沟和油室开设位置应注意:①不能与端面开通,以防止加大端泻;②油孔与油沟应开在非承载区,以便润滑油顺利进入和避免降低油膜承载能力。

幻灯片7§3滑动轴承的材料一、对轴承材料性能的要求①足够的强度,包括疲劳和抗压强度、冲击韧度以及足够的硬度和塑性。

滑动轴承基本知识1 滑动轴承概述一、滑动轴承的类型滑动轴承按其承受载荷的方向分为:(1)径向滑动轴承,它主要承受径向载荷。

(2)止推滑动轴承,它只承受轴向载荷。

滑动轴承按摩擦(润滑)状态可分为液体摩擦(润滑)轴承和非液体摩擦(润滑)轴承。

(1)液体摩擦轴承(完全液体润滑轴承)液体摩擦轴承的原理是在轴颈与轴瓦的摩擦面间有充足的润滑油,润滑油的厚度较大,将轴颈和轴瓦表面完全隔开。

因而摩擦系数很小,一般摩擦系数=0.001~0.008。

由于始终能保持稳定的液体润滑状态。

这种轴承适用于高速、高精度和重载等场合。

(2)非液体摩擦轴承(不完全液体润滑轴承)非液体摩擦轴承依靠吸附于轴和轴承孔表面的极薄油膜,单不能完全将两摩擦表面隔开,有一部分表面直接接触。

因而摩擦系数大,=0.05~0.5。

如果润滑油完全流失,将会出现干摩擦。

剧烈摩擦、磨损,甚至发生胶合破坏。

二、滑动轴承的特点优点:(1)承载能力高;(2)工作平稳可靠、噪声低;(3)径向尺寸小;(4)精度高;(5)流体润滑时,摩擦、磨损较小;(6)油膜有一定的吸振能力缺点:(1)非流体摩擦滑动轴承、摩擦较大,磨损严重。

(2)流体摩擦滑动轴承在起动、行车、载荷、转速比较大的情况下难于实现流体摩擦;(3)流体摩擦、滑动轴承设计、制造、维护费用较高。

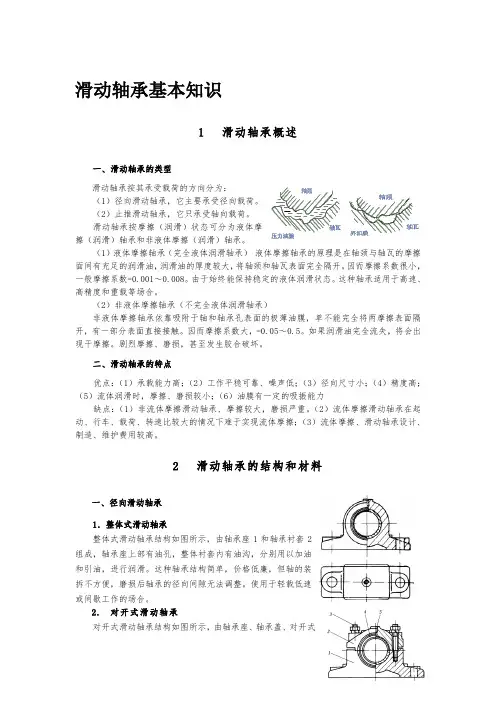

2 滑动轴承的结构和材料一、径向滑动轴承1.整体式滑动轴承整体式滑动轴承结构如图所示,由轴承座1和轴承衬套2组成,轴承座上部有油孔,整体衬套内有油沟,分别用以加油和引油,进行润滑。

这种轴承结构简单,价格低廉,但轴的装拆不方便,磨损后轴承的径向间隙无法调整。

使用于轻载低速或间歇工作的场合。

2.对开式滑动轴承对开式滑动轴承结构如图所示,由轴承座、轴承盖、对开式轴瓦、双头螺柱和垫片组成。

轴承座和轴承盖接合面作成阶梯形,为了定位对中。

此处放有垫片,以便磨损后调整轴承的径向间隙。

故装拆方便,广泛应用。

3.自动调心轴承结构如图所示,其轴瓦外表面作成球面形状,与轴承支座孔的球状内表面相接触,能自动适应轴在弯曲时产生的偏斜,可以减少局部磨损。

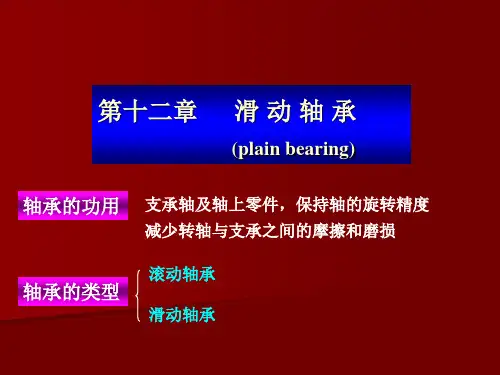

第九章滑动轴承1-1 基础知识一、滑动轴承的分类、特点及应用1.分类滑动轴承按其滑动表面间摩擦状态不同,可分为液体摩擦滑动轴承和非液体摩擦滑动轴承(这里的非液体摩擦是指边界摩擦和混合摩擦的总称)。

在液体摩擦滑动轴承中,根据其相对运动的两表面间油膜形成原理的不同,又可分为流体动压润滑轴承(简称动压轴承)和流体静压润滑轴承(简称静压轴承)。

本章主要讨论动压轴承。

此外,按照承受载荷的方向不同,滑动轴承也可分为径向滑动轴承、推力滑动轴承和径向推力组合滑动轴承。

还有按轴承的结构形式、润滑剂种类以及轴承材料等进行分类的方法。

2.特点及应用滑动轴承的优点主要体现在以下几个方面:(1)滑动轴承采用面接触,因而承载能力大;(2)轴承工作面上的油膜有减振、缓冲和降噪的作用,因而工作平稳、噪声小;(3)处于液体摩擦状态下轴承摩擦系数小、磨损轻微、寿命长;(4)影响精度的零件数较少,故可达到很高的回转精度;(5)结构简单,径向尺寸小;(6)能在特殊工作条件下工作,如在水下、腐蚀介质或无润滑介质等条件中工作;(7)可做成剖分式,便于安装。

二、滑动轴承的失效形式及常用材料1.滑动轴承的失效形式滑动轴承常见的几种失效形式有:磨粒磨损、刮伤、胶合、疲劳剥落以及腐蚀等。

除此之外由于工作条件不同,滑动轴承还可能出现气蚀、流体侵蚀、电侵蚀和微动磨损等损伤。

2.轴承材料轴瓦和轴承衬的材料统称为轴承材料。

针对上述失效形式,轴承材料性能应着重满足以下主要要求:1.良好的减摩性、耐磨性和抗咬粘性;2.良好的摩擦顺应性、嵌入性和磨合性;3.足够的强度和抗腐蚀能力;4.良好的导热性、工艺性、经济性等。

需要指出的是,没有一种轴承材料能够全面具备上述性能,因而必须针对各种具体情况,仔细进行分析后合理选用。

常用的轴承材料可分三大类:1)金属材料,如轴承合金、铜合金、铝基合金和铸铁等;2)多孔质金属材料;3)非金属材料,如工程塑料、碳一石墨等。

三、滑动轴承的结构类型1.径向滑动轴承的结构径向滑动轴承主要用来承受径向载荷。

滑动轴承基本知识

滑动轴承基本知识

•

轴承与轴的配合间隙必须合适,径向间隙的检测可采用下列方法。

1、塞尺检测法

对于直径较大的轴承,间隙较大,宜用较窄的塞尺直接检测。

对于直径较小的轴承,间隙较小,不便用塞尺测量,但轴承的侧隙,必须用厚度适当的塞尺测量。

2、压铅检测法

用压铅法检测轴承间隙较用塞尺检测准确,但较费事。

检测所用的铅丝应当柔软,直径不宜太大或太小,最理想的直径为间隙的1.5~2倍,实际工作中通常用软铅丝进行检测。

检测时,先把轴承盖打开,选用适当直径的铅丝,将其截成15~40毫米长的小段,放在轴颈上及上下轴承分界面处,盖上轴承盖,按规定扭矩拧紧固定螺栓,然后再拧松螺栓。

取下轴承盖,用千分尺检测压扁的铅丝厚度,求出轴承顶间隙的平均值。

若顶隙太小,可在上、下瓦结合面上加垫。

若太大,则减垫、刮研或重新浇瓦。

轴瓦紧力的调整:为了防止轴瓦在工作过程中可能发生的转动和轴向移动,除了配合过盈和止动零件外,轴瓦还必须用轴承盖来压紧,测量方法与测顶隙方法一样,测出软铅丝厚度外,可用计算出轴瓦紧力(用轴瓦压缩后的弹性变形量来表示)

一般轴瓦压紧力在0.02~0.04毫米。

如果压紧力不符合标准,则可用增减轴承与轴承座接合面处的垫片厚度的方法来调整,瓦背不许加垫。

滑动轴承除了要保证径向间隙以外,还应该保证轴向间隙。

检测轴向间隙时,将轴移至一个极端位置,然后用塞尺或百分表测量轴从一个极端位置至另一个极端位置的窜动量即轴向间隙。

当滑动轴承的间隙不符合规定时,应进行调整。

对开式轴承经常

采用垫片调整径向间隙(顶间隙)。