六自由度农业采摘机器人驱动控制仿真研究_薛峰

- 格式:pdf

- 大小:600.14 KB

- 文档页数:6

式中,i x代表的是第图1 采摘机器人结构图采摘机器人采用无线信号控制,底部承重平台上置有一个控电柜,内部包含主控器、信号接收器、信号发射器等,在六自由度承重平台下方焊接一圈圆形导轨,并在其上方安装可绕导轨环形运动的移动摄像头,摄像头可向上仰角20°,向下俯角60°,带有三关节,实现可自由旋转360°。

在机器人工作期间,可通过手机配合手柄控制车体运动方向,末端执行器上装有颜色识别传感器和微型超高清摄像头,首先,通过摄像头获取苹果位姿图像,提信息判断采摘对象是否成熟;其次,利用红外传感器获取苹果是否在抓手可采摘范围信息;最后,通过~700mm,不考虑物体之间的阻尼与摩擦等因素,模型材料统一设定为大减少了计算量,但对计算结果未产生本质影响;(3)为提高运算速度,计算的迭代次数等需要修改配置。

主要部件的结构与强度校核六自由度平台瞬态结构校核六自由度运动平台由承载底盘、十字虎克铰、电动缸、气缸、顶部承接台、多边形承载架等组成,本小节主要对承载底盘进行结构分析。

在Workbench行瞬态结构校核,需先进行模型简化,并将其转为求解阶段,首先删除所有接触关系,将结构设定为几个主要连接副,如图3为底部承载平台接触设计总图。

图3 底部承载平台接触设定总图此模型要求在Mechanical中实现姿态控制与运动,因此需给电缸一个位移分量,而Mechanical中只有轴可以实现位移,故在设定电缸与气缸的平移运动副时考虑将电缸及气缸的行程推杆组成全局坐标系,使得轴正方向指向电缸杆的伸出方向,以避免后续求解过程中出现位移方向不合理的情况。

通过分析,求解部分收敛性能良好,在其求解完成总图中,收敛力和标准力均符合要求。

图4 总变形云图由图4可知,在此设定状态下,底部承载平台模图5 总变形云图本文首先对苹果采摘机器人六自由度平台进行运动学分析,验证了模型设计的科学性和合理性,其次对行走机构、末端执行机构进行结构及强度校核,结果分析表明,机械结构合理有效。

基于ADAMS的采摘机器人动力学仿真研究石㊀晨,雷㊀蕾(河南工业职业技术学院,河南南阳㊀473000)摘㊀要:首先,对ADAMS动力学仿真过程进行了分析和介绍,采用SolidWorks三维机械设计软件建立采摘机器人虚拟样机;然后,建立了采摘机器人动力学方程并进行了动力学分析,并利用ADAMS软件进行了仿真㊂仿真结果表明:采摘机器人末端执行器在各坐标轴上的速度和加速度都比较稳定光滑,各个时间端没有间断点,表明采摘机器人各个关节在实际的采摘过程中工作稳定,没有明显冲击,机械结构符合要求㊂关键词:采摘机器人;动力学仿真;ADAMS;SolidWorks中图分类号:S225;TP391.9㊀㊀㊀㊀㊀㊀㊀文献标识码:A文章编号:1003-188X(2021)08-0031-050㊀引言采摘机器人是一个机械结构与智能控制结合的复杂系统,其关节参数㊁减速器和电机型号的设计与选型都是核心问题㊂由于采摘机器人结构及其作业的复杂性,研究人员常常会利用ADAMS软件对采摘机器人结构和运动特性进行仿真分析,旨在提高采摘机器人设计的精确度㊂1㊀ADAMS动力学仿真过程分析研究对象模型的设计和仿真是个逐渐深入的过程,在搭建整个模型前应该先搭建各个子模块,循序渐进形成整个仿真模型㊂以流程简单的子模块仿真测试点为出发点,需要先保证各个子模块连接的正确性,待获取理想的仿真分析结果后进行实际的结构设计;然后,对实际的仿真结果进行对比研究,同步输入实际实验的数据,在后处理模块中将实验结果和仿真结果进行对比,根据结果进行下一个阶段的样机模型精准化设计,实现虚拟样机设计的目标㊂ADAMS动力学仿真过程如图1所示㊂在实际的ADAMS动力学仿真过程中,根据求解目标的不同,具体的模型仿真也会存在一定的差异性㊂本文开展的采摘机器人动力学仿真研究,需要根据实际的机械设计和ADAMS仿真分析,获取采摘机器人各个关节的驱动力矩参数,为实际的样收稿日期:2019-10-08基金项目:河南省高等学校重点科研项目(19A520022)作者简介:石㊀晨(1993-),女,河南南阳人,助教㊂通讯作者:雷㊀蕾(1991-)男,河南南阳人,助教,(E-mail)86452548 @㊂机设计提供可靠的理论基础㊂图1㊀ADAMS动力学仿真流程图Fig.1㊀The dynamic simulation flow chart of ADAMS2㊀建立采摘机器人虚拟样机模型首先,利用SolidWorks三维机械设计软件建立采摘机器人虚拟样机,再将模型导入到ADAMS运动学仿真软件中;然后,在ADAMS中对模型添加零部件性质㊁创建部件㊁约束条件和控制外力,确定机械模块动力学参数;最后,进行动力学仿真与试验㊂采摘机器人虚拟样机模型建立流程如图2所示㊂2.1㊀建立采摘机器人三维模型建立合理和精准的三维模型是进行采摘机器人动力学分析的基础,保证三维模型的精确度是进行动力学分析的重中之重㊂由于ADAMS仿真软件三维建模能力较弱且非常复杂,需要利用专业的建模软件2021年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期SolidWorks进行采摘机器人三维模型的建立㊂根据采摘机器人设计的尺寸对其组成零构件进行三维建模,再组装成装配件㊂将三维模型导入AD-AMS仿真软件后,会出现比较多的相对运动的零构件㊂为了在ADAMS软件中进行精准度的仿真分析,在模型导入过程中尽量使模型简洁化,忽略螺母㊁螺杆㊁螺柱㊁螺钉和垫圈等部件,最终完成采摘机器人的三维导入和模型的建立㊂简化后的采摘机器人三维模型如图3所示㊂图2㊀采摘机器人虚拟样机模型流程图Fig.2㊀The flow chart of virtual prototype model for picking robot图3㊀采摘机器人三维模型示意图Fig.3㊀The three-dimensional model sketch of picking robot 2.2㊀添加零部件材料属性和约束条件将SolidWorks的三维模型保存为Parasolid格式,然后导入ADAMS仿真软件中㊂为了尽量保证虚拟样机接近真实的物理样机,需要添加零部件材料属性和约束条件㊂SolidWorks的三维模型导入到ADAMS后,各个零部件之间的装配关系将会缺失,因此需要重新在ADAMS下进行零件的装配定义㊂另外,采摘机器人各个零部件之间存在一定的约束条件,即一个部件会带动或限制另外一个部件的运动,这样才能保证各个部件之间的协调运动㊂由于采摘机器人的关节会存在大量的相对运动,因此需要给其配备运动副,而其他零部件没有相对运动,只需要配备固定副㊂采摘机器人重要零部件的约束条件如表1所示㊂表1㊀采摘机器人重要零部件的约束条件Table1㊀The constraints on important parts of picking robot运动副名称类型零部件1零部件2Chassis_JOINT_1固定副底盘大臂Support_JOINT_1运动副大支架回转平台BigArm_JOINT_1运动副大臂回转支架Crank_Connecting_Rod_JOINT_1运动副曲柄连杆回转支架2.3㊀设置运动路径ADAMS对采摘机器人的动力学仿真,不仅可以分析特定关节的角位移㊁角速度等变化,也可以对采摘机器人末端执行器进行路径规划;同时,还能根据各种采摘姿态计算出采摘机器人手臂的最大力矩,为驱动电机的选择提供可靠的理论支撑㊂根据采摘机器人的作业流程,可知采摘机器人主要是依靠末端执行器进行水果的采摘,运动的轨迹类似于 门 字型,即先从A1上升至A0,后平移至A2,再下降至水果所在位置A3;采摘到目标水果后,实现A3-A2的上升,再平移至A0,最后下降至A1,将苹果放置在水果收纳箱中㊂其运动路径如图4所示㊂图4㊀采摘机器人末端执行器移动路径Fig.4㊀The mobile path of end actuator of picking robot3㊀建立采摘机器人动力学模型3.1㊀建立拉格朗日方程动力学方程机器人动力学研究的基础是建立完整的动力学方程,最关键的是建立多连杆机构的动力学方程㊂目前,常用的机器人动力学方程求解方法有拉格朗日形式㊁牛顿-欧拉形式㊁参数(线性)分离形式和最小惯性2021年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期参数形式等4种㊂其中,拉格朗日方法仅需要针对能量项,即可进行动力学的求解和分析㊂对于采摘机器人六自由度的复杂模型,采用拉格朗日方法分析采摘机器人多连杆运动㊂假设采摘机器人6个自由度转角为θ=θ1θ2θ3θ4θ5θ6[](1)采摘机器人各个关节的力矩变量为T=T1T2T3T4T5T6[](2)采摘机器人连杆的动能为K i=1=12ðn i=1ði j=1ði k=1Trace U i j J i U T ik()θ㊃jθ㊃k+12I iθ㊃2i (3)其中,U ij和U ik为关节转动角度的导数;J i和I i为惯量矩阵和驱动器的惯量㊂由于采摘机器人所有连杆与所有杆件的势能总和相等,则连杆势能的表达式为P=ðn i=1P i=ðn i=1-m i g T㊃0T i r i-[](4)其中,g T为连杆重力加速度在3个坐标轴上的投影构成;0T i为坐标系i相对于基准坐标系的变换;r i-为连杆质心在坐标i上的位置㊂根据上面的描述和分析,可以得出采摘机器人拉格朗日方程动力学方程式为L=K-P=12ðn i=1ði j=1ði k=1Trace U i j J i U T ik()θ㊃jθ㊃k+㊀12ðn i=1I iθ㊃2j-ðn i=1-m i g T㊃0T i r i-()[](5) 3.2㊀建立采摘机器人动力学方程采摘机器人各关节的驱动力矩表达式为T i=∂∂t∂L∂θ㊃()-∂L∂θ㊃(6)根据式(6)的计算求解,可得T i=H q()q㊃㊃+C q,q㊃()q㊃+G q()㊀=ðn j=1D ij q㊃㊃j+I i q㊃㊃i+ðn j=1ðn k=1D i jk q㊃j q㊃k+D i(7)D ij=ð6P=max i,j()Trace U pj J p U T pi()(8)D ij k=ð6P=max i,j,k()Trace U pj k J p U T pi()(9)D i=ð6p=i-m p g T U pj r p-()(10)其中,ðn j=1D ij q㊃㊃j为采摘机械手角加速度的惯性对整个动力系统的影响;I i q㊃㊃i为采摘机械手驱动电机对整个动力系统产生的惯量值;D i jk q㊃j q㊃k为科氏力和向心力之和;D i为重力项对采摘机器人关节矩阵的影响㊂采摘机器人的仿真精度和稳定性很大程度决定于角速度的惯量项和重力项㊂在采摘过程中,科氏力和向心力会对采摘机器人动力学产生较大影响㊂当采摘机器人在作业中,S(大臂回转关节)㊁L(大臂摆动关节)两个关节转动范围比较小,此时科氏力和向心力基本可以忽略不计;但是,采摘机械手小臂和腕部之间的速度较快,其科氏力和向心力不可以直接忽略;另外,S㊁L㊁U(小臂俯仰关节)3个关节的质量大,惯量也较大,应重点进行分析和研究㊂因此,在分析采摘机器人在运动过程中各个关节对整个动力系统的影响时,可以适当简化各关节的力矩,从而求解出各个关节的力矩方程式㊂4㊀基于ADAMS的采摘机器人动力学仿真采摘机器人动力学的研究,重点在于姿态㊁位置和力学分析㊂在建立采摘机器人虚拟样机模型的基础上,需要对采摘机器人各个关节的运动进行分析㊂在ADAMS仿真软件中,设定采摘机器人各个部件的运动函数包含if和STEP两种,且STEP又分为STEP 和STEP5,二者计算流程相同,只是STEP函数采用三次函数进行计算,STEP5采用五次函数进行计算㊂为了提高仿真精度,本文采用STEP5进行各个关节指定运动的计算㊂采摘机器人在实际的作业中,末端执行器的运动轨迹有无数种,仿真过程不可能对所有的运动轨迹进行计算,只能选取几种典型的进行分析㊂在实际仿真前,需要对ADAMS仿真软件设定的模型定义进行检测,利用ADAMS中的Model Verify命令进行模型定义检测,结果如图5所示㊂图5㊀模型定义检测结果Fig.5㊀The test results of Model definition2021年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期由图5可以看出:本采摘机器人系统包括25个运动部件,以及多个圆柱㊁固定㊁运动和螺旋约束㊂采摘机器人6个关节约束了6个自由度后,其自由度为0,表示模型定义检测是正确无误的㊂在驱动函数的驱动下,设置ADAMS软件仿真时间为3s,仿真步数为500,进行仿真㊂利用ADAMS后处理模块对采摘机器人采摘动作进行仿真分析,其末端执行器在X㊁Y和Z轴上的速度和加速度如图6所示㊂由图6可以看出:采摘机器人末端执行在X㊁Y和Z轴上的速度和加速度都比较稳定㊁光滑,各个时间端没有间断点㊂这表明,采摘机器人各个关节在实际的采摘过程中工作稳定,没有明显冲击,机械结构符合要求㊂图6㊀末端执行器在X㊁Y和Z轴上的速度和加速度Fig.6㊀The speed and acceleration of end actuator on X,Y and Z axis 5㊀结论根据采摘机器人的结构特点,采用SolidWorks三维机械设计软件建立采摘机器人虚拟样机,再将其导入到ADAMS运动学仿真软件中,利用ADAMS模拟采摘机器人典型运动轨迹的作业任务㊂仿真结果表明:采摘机器人末端执行器在各坐标轴上的速度和加速度都比较稳定㊁光滑,各个时间端没有间断点,表明采摘机器人各个关节在实际的采摘过程中工作稳定,没有明显冲击,机械结构符合要求㊂参考文献:[1]㊀王希民,付玉锦,蔡光起,等.水平滑块式三杆并联机器人动力学建模与分析[J].东北大学学报,2001(6):685-687.[2]㊀田波,王尧尧,朱康武,等.绳驱动机械臂动力学建模及ADAMS仿真研究[J].机电工程,2019,36(8):803-808.[3]㊀丁云鹏,朱学军,霍志磊,等.基于ADAMS的重载柱式旋臂起重机的动力学仿真分析[J].机械设计与研究,2019(4):196-200.[4]㊀李占坤.果树采摘机器人控制系统研究与设计[D].镇江:江苏大学,2010.[5]㊀陈曦,俞经虎,钱善华,等.基于ADAMS的食道诊疗胶囊驱动机器人的动力学研究[J].轻工机械,2019,37(4):30 -34,41.[6]㊀郭鑫.基于Adams的带式输送机横向动力学分析及结构优化[J].机械管理开发,2019,34(7):133-134. [7]㊀关醒权,莫鹏飞,董文杰.基于ADAMS的环状立体车库行星传动系统仿真分析[J].机械与电子,2019,37(7):38-42.[8]㊀周思路.黄瓜采摘机械手结构优化及其机器视觉研究[D].长春:吉林大学,2019.[9]㊀张金铮,王琪,金琦淳,等.基于ADAMS的三角履带机构动力学仿真分析[J].江苏科技大学学报(自然科学版), 2019,33(2):56-61.[10]㊀康少晨.基于ADAMS的双足机器人步态规划及仿真研究[D].哈尔滨:哈尔滨理工大学,2012. [11]㊀刘蒙蒙.花椒采摘机器人的机械系统方案设计及其关键技术研究[D].兰州:兰州理工大学,2019. [12]㊀谢文献,滕腾,柴德民,等.基于ADAMS的水力式油管切割工具多体动力学研究[J].石油机械,2019,47(2):86-90.[13]㊀刘虹,张得军.基于ROS-I的弧焊机器人笛卡尔运动规划研究[J].组合机床与自动化加工技术,2018(12):51-54.[14]㊀李秀玲.柔性机械臂动力学模型㊁轨迹规划与控制研究[D].杭州:浙江工商大学,2019.[15]㊀杨武成,李媛,马翔宇.五自由度机械手动力学分析[J].煤矿机械,2018,39(8):70-72.[16]㊀魏可心,周璇,翟亚婷,等.基于ADAMS的双足机器人建模仿真方法[J].石家庄铁道大学学报(自然科学版),2018,31(2):60-64.[17]㊀周晓东.基于迭代学习算法的3-DOF拟人机械臂轨迹跟踪控制研究[D].秦皇岛:燕山大学,2018. [18]㊀杨前明,阮益,张君.基于ADAMS的重载复合搬运机器人动力学仿真分析[J].新型工业化,2018,8(3):34-39.[19]㊀罗陆锋,邹湘军,卢清华,等.采摘机器人作业行为虚拟仿真与样机试验[J].农业机械学报,2018,49(5):34-42.[20]㊀张得军.基于ROS-Industrial的弧焊机器人运动规划研究[D].合肥:合肥工业大学,2018.[21]㊀高国华,郑玉航,马帅,等.黄瓜采摘机械臂运动学分析与样机试验[J].中国农机化学报,2017,38(7):3-9.2021年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期[22]㊀张月伟.基于遥操作的移动式水果采摘机器人平台的研制[D].南京:南京农业大学,2017.[23]㊀马鹏博,张帅亮,张向磊.农业采摘机器人控制系统的设计研究[J].电子测试,2017(4):15,18. [24]㊀司艳伟.基于5次B样条函数的果蔬采摘机器人轨迹规划的研究[D].杭州:浙江理工大学,2017. [25]㊀罗陆锋,邹湘军,程堂灿,等.采摘机器人视觉定位及行为控制的硬件在环虚拟试验系统设计[J].农业工程学报,2017,33(4):39-46.[26]㊀阳涵疆,李立君,高自成.基于旋量理论的混联采摘机器人正运动学分析与试验[J].农业工程学报,2016,32(9):53-59.[27]㊀杨德民.基于RecurDyn的多关节机器人动力学仿真研究[D].上海:上海师范大学,2016.[28]㊀贺橙林.基于机器视觉的气动采摘机器人研究[D].上海:上海交通大学,2015.[29]㊀刘金,巩胜磊,宋健.茄子采摘机器人虚拟样机设计与仿真[J].机床与液压,2014,42(21):60-63. [30]㊀张玉.近地面果蔬采摘机器人末端执行器及机械臂的研究[D].沈阳:沈阳工业大学,2014.Dynamic Simulation of Picking Robot Based on ADAMSShi Chen,Lei Lei(Henan Polytechnic Institute,Nanyang473000,China)Abstract:It firstly analyzed and introduced the dynamic simulation process of ADAMS.It established the virtual proto-type of picking robot by SolidWorks three-dimensional mechanical design software.Then it established the dynamic equation of picking robot and carried out the dynamic analysis.Finally,the simulation is carried out by ADAMS soft-ware.The simulation results show that the speed and acceleration of the end-effector of the picking robot are stable and smooth on all coordinate axes,and there are no discontinuous points at each time-end.It shows that the working stability of each joint of the picking robot has no obvious impact in the actual picking process,which proves that the designed me-chanical structure meets the requirements.Key words:picking robot;dynamics simulation;ADAMS;SolidWorks(上接第30页)[20]㊀COVER,T M,HART P E.Nearest neighbor pattern classi-fication[J].IEEE transactions on information theory,2003,13(1):21-27.[21]㊀王锋,王艳娜,梁义涛,等.基于KNN算法的小麦隐蔽性虫害分类器设计[J].农机化研究,2014,36(7):182-185.Abstract ID:1003-188X(2021)08-0027-EAWeeds Recognition at Seedling Stage in Paddy Fields Based on Deep Feature Deng Xiangwu1,Ma Xu2,Qi Long2,Sun Guoxi1,Liang Song1(1.College of Electronic Information Engineering,Guangdong University of Petrochemical Technology,Maoming 525000,China;2.College of Engineering,South China Agricultural University,Guangzhou510642,China) Abstract:Weeds at seedling stage in paddy fields is the leading factor to the poor yield and decreased quality,which competing for moisture,nutrients,and light in the paddy field.The strategy of herbicide chemicals is to prevent and con-trol weeds often results in the excessive application of pesticide.Targeted spraying can greatly reduce bag use herbicides without impairing the prevention and control of the weed.This paper presented a new method for weeds recognition at seedling stage in paddy fields based on deep convolution feature.The two algorithms are implemented using deep convo-lution feature with six weedy plants based on support vector machine(SVM)and K-Nearest Neighbor Classifier (KNN).The results indicated that accuracy of classification with SVM were higher than those of KNN,and identify pre-cision of both algorithms were higher than94%.The experimental results demonstrate that the proposed method can meet the needs of targeted spraying with weeds at seedling stage in paddy fields.Key words:paddy field;weeds recognition;convolutional neural network;deep feature2021年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期。

基于六自由度机械臂的水果采摘装置设计作者:杨絮牛亚琼张璟言李家伟李梦瑶武泽锋来源:《科技创新导报》2019年第20期摘 ; 要:农业机器人在推动智慧农业中有着广泛的应用,本装置采用stm32f407zet6单片机为控制核心,设计一款自动采摘水果的六自由度机械臂装置,通过摄像头实时采集数据进行图像处理,获取果实空间坐标,通过闭环控制实现机械臂对果实的精准抓取。

本实验运用了一种能适应户外光线变化的颜色识别算法,并运用了模糊控制理论对机械臂进行控制,提高了系统装置的鲁棒性。

关键词:六自由度机械臂 ;单片机 ;摄像头 ;模糊控制中图分类号:S225.93 ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; 文献标识码:A ; ; ; ; ; ; ; ; ; ; ; ;文章编号:1674-098X(2019)07(b)-0102-02随着人口指数增长,对自然资源的需求增大。

传统农业的生产力日益供给不上这种需求,而且对自然的负担也是指数增长。

为了缓解这种矛盾,最优最大化利用自然资源并且将人类从繁重的体力劳动中解放出来,科学界提出了现代化农业的构想,集中生产,智能生产随着今年来人工智能技术的进步,智能机器人在各个方面都有表现,而将机器人运用于农业也是一种极佳的方案,目前为止,应用于农业的机器人还不够普及,于是我们想制作一款可以推广普及的农业机器人。

1 ;总体装置设计本智能农业机器人由stm32f407zet6单片机为核心控制器,六自由度机械臂作为执行机构,通过摄像头捕获的图像实时进行处理并反馈水果的空间坐标位置,通过模糊PID实现对水果的精准抓取。

系统组成结构图如图1所示。

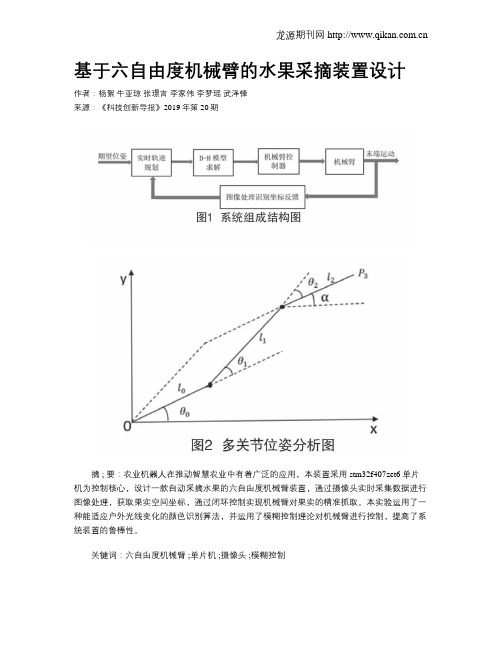

2 ;六自由度机械臂数学模型的建立机械手臂的连杆和关节用D-H模型进行建模。

为了简化水果采摘机械臂的三维运动,去掉了下方云台的旋转关节,这样就可以在二维的平面上进行运动学分析[1]。

如图2所示时机械臂的几何表示,下面我们将运用几何的方法对其进行分析。

DOI:10.16660/ki.1674-098X.2019.20.102基于六自由度机械臂的水果采摘装置设计杨絮 牛亚琼 张璟言 李家伟 李梦瑶 武泽锋(长春理工大学电子信息工程学院 吉林长春 130000)摘 要:农业机器人在推动智慧农业中有着广泛的应用,本装置采用stm32f407zet6单片机为控制核心,设计一款自动采摘水果的六自由度机械臂装置,通过摄像头实时采集数据进行图像处理,获取果实空间坐标,通过闭环控制实现机械臂对果实的精准抓取。

本实验运用了一种能适应户外光线变化的颜色识别算法,并运用了模糊控制理论对机械臂进行控制,提高了系统装置的鲁棒性。

关键词:六自由度机械臂 单片机 摄像头 模糊控制中图分类号:S225.93 文献标识码:A 文章编号:1674-098X(2019)07(b)-0102-02随着人口指数增长,对自然资源的需求增大。

传统农业的生产力日益供给不上这种需求,而且对自然的负担也是指数增长。

为了缓解这种矛盾,最优最大化利用自然资源并且将人类从繁重的体力劳动中解放出来,科学界提出了现代化农业的构想,集中生产,智能生产随着今年来人工智能技术的进步,智能机器人在各个方面都有表现,而将机器人运用于农业也是一种极佳的方案,目前为止,应用于农业的机器人还不够普及,于是我们想制作一款可以推广普及的农业机器人。

1 总体装置设计本智能农业机器人由stm32f407zet6单片机为核心控制器,六自由度机械臂作为执行机构,通过摄像头捕获的图像实时进行处理并反馈水果的空间坐标位置,通过模糊PID 实现对水果的精准抓取。

系统组成结构图如图1所示。

2 六自由度机械臂数学模型的建立机械手臂的连杆和关节用D-H模型进行建模。

为了简化水果采摘机械臂的三维运动,去掉了下方云台的旋转关节,这样就可以在二维的平面上进行运动学分析[1]。

如图2所示时机械臂的几何表示,下面我们将运用几何的方法对其进行分析。

根据上面的图示列出如下方程:其中α=θ0+θ1-θ2令解得:通过同样的方法可以求得θ1和θ2,这样就完成通过末端执行器P 3的位姿的逆运动计算,显然最后有两个正确的解,根据图2的虚线部分可以看出,我们选取虚线部分得解,使得每个关节受力都可以小一些。

全自动果实采摘机器人的设计研究摘要:以自然果园环境中机器人采摘成熟果实为原型,综合运用嵌入式系统、移动机器人自主导航定位、视觉识别、传感器与控制器等技术,依托智能无人车、机械夹爪、双目摄像头、激光雷达、深度摄像头、惯导系统等设备实现果蔬的无人化采摘。

关键词:智慧农业;智能制造;全自动果实采摘;智能机器人;视觉控制(本文由省级大学生创新创业训练项目(项目编号:S202310452140)以及校级教学改革项目(项目编号:JG2022M39)支持。

)一、前言随着社会经济的日益发展,城市规模越来越大,而由于城市的聚集效应,越来越多的年轻人向城市迁移发展,留在农村的人口愈来愈少,人口趋势老龄化严重,同时,由于机械化、自动化农田普及率低,农田单位亩产成本高但收益却非常低,农村经济发展缓慢,农民能获得的利益不高,愈来愈多的人不再愿意当农民、做农活。

但是,农业不能没有人来干,不能停止。

那么此时,我们就需要加强农业自动化、智能化发展,为此,我们小组通过努力,设计出一款与农业采摘相关的自动化智能化的全自动果实采摘机器人,用于提高大棚、室内等场地较为良好,农作物较为集中的场地的果实采摘效率、节省人力、降低单位面积采摘成本。

二、国内研究现状在模型算法上国内天津理工大学的乔艳军基于视觉学习和双目视觉技术对果实采摘机器人对于果实的识别和定位等做出了改善,使果实采摘机器人可以全天候多种光源的工作环境下对不同种类的水果进行识别、定位、采后分级等工作,基础原理是基于YOLOv3的果实识别方法[1],经过采集和训练之后的模型可以做到高达99.7%的精准识别率[2],且与GoogleNet、MobileNet等国外先进模型相比具有优异的分类精度、良好的实时性等优点[3]。

在机械手臂方面吉林大学的王傲雪对番茄的无损采摘进行了研究,以“丹东409”花生番茄为研究对象,测量了平均重量、果实平均宽度、球度、果皮与硅胶、橡胶材料之间的静摩擦系数等参数;利用TA.XTC+TA.Touch进行压缩试验得到所需要的各种参数并根据仿生学原理制作了样机,通过实验得到抓手材料使用硅胶为更加合适的结果,通过对大小果实的抓取获取数据,成功率分别为86%和81%,并且对不同成熟程度的果实的抓取几乎都没有损伤[4]。

禽蛋自动捡拾系统结构设计及机械手运动方式分析

本文主要介绍了禽蛋自动捡拾系统的结构设计及机械手运动方式分析。

为了解决禽蛋在采摘和收集过程中出现的低效率、高成本等问题,设计了一种禽蛋自动捡拾系统,该系统由采摘机械手、运动控制系统、电力控制系统、车体和传感器等组成。

该系统采用了多传感器组合控制的方式,可以实现对禽蛋的定位、捡拾、分类等功能。

首先,介绍了采摘机械手的设计。

选择了六自由度机械手,由于其具有良好的灵活性和可控性,可以实现对禽蛋的准确捡拾。

机械手的设计采用了双臂结构,左右两侧各拥有三个自由度,双臂独立运动,可以实现更加灵活的操作。

其次,介绍了机械手的运动方式分析。

由于禽蛋的形状不规则,大小不一致,机械手必须具有适应性,能够在不同的情况下进行准确的捡拾。

通过对机械手运动学分析和轨迹规划算法的研究,提出了一种基于PID控制的机械手运动方式,可以根据禽蛋的位置、大小、形状等特征,实现对禽蛋的快速捡拾。

最后,介绍了系统其他部分的设计。

运动控制系统采用CNC控制系统,可以实现对机械手的运动精细控制。

电力控制系统采用了PLC控制器,可以实现对系统的电力供应和安全保护。

车体采用了四轮驱动和自动导航系统,可以实现系统的自主运动和定位。

传感器包括图像传感器、激光雷达传感器等,可以实现对禽蛋的位置、形状等特征的识别和定位。

综上所述,禽蛋自动捡拾系统具有结构合理、运动灵活、控制精细等优点,可以实现对禽蛋的高效捡拾和分类,是一种具有广泛应用前景的智能化设备。

农业果树采摘机器人功能实现及试验研究随着农业科技的不断发展,农业生产方式也在不断更新,其中农业机器人的应用成为农业现代化的重要标志之一。

作为农业生产的重要组成部分,果树采摘也在不断追求高效、智能化的生产方式。

本文将重点介绍农业果树采摘机器人的功能实现及试验研究。

果树采摘机器人是一种能够模拟人手进行果实采摘的智能机器人。

它主要包括机械臂、视觉识别系统、定位系统、智能控制系统等组成部分。

首先是机械臂,果树采摘机器人的机械臂通常采用多关节自由度设计,具有较好的灵活性和适应性。

机械臂的设计需要考虑到果树不同高度和角度的果实采摘需求,因此需要具备较大的活动范围和精准的定位能力。

其次是视觉识别系统,该系统通过安装在机器人上的摄像头实时捕捉果树上的果实信息,并通过图像处理技术识别出果实的位置、大小、成熟度等信息,为机械臂的准确定位提供数据支持。

定位系统是为了确保机械臂能够准确地抓取到果实而设计的。

通常采用的是全球定位系统(GPS)和惯性导航系统(INS)相结合的定位技术,保证机器人在果树间的精准移动。

最后是智能控制系统,该系统将视觉识别系统和定位系统获取的数据进行综合分析,实现对机械臂的精确定位和操作控制。

该系统还能够实现对整个机器人的自主运行和避障功能。

试验研究为了验证农业果树采摘机器人的功能和性能,我们进行了一系列的试验研究。

首先是对果树采摘机器人的机械臂进行了精度测试,结果显示机械臂能够在不同高度和角度下准确抓取果实,实现了高精度作业。

其次是对视觉识别系统进行了果实识别和定位测试,实验结果表明视觉识别系统能够准确识别果树上的果实信息,并为机械臂的准确定位提供了有效的支持。

然后是对定位系统的定位精度进行了测试,通过与地面标志物的对照测量,实验结果显示定位系统的精度能够满足果树采摘作业的需求。

最后是对智能控制系统进行了全面的功能测试,包括自主运行、避障、抓取操作等方面,实验结果表明智能控制系统能够实现对整个机器人的智能化控制和协调作业。

《采摘机器人末端执行器设计与抓取特性研究》一、引言随着科技的进步和农业现代化的推进,采摘机器人成为了提高农业生产效率和减少人工成本的重要工具。

而末端执行器作为采摘机器人的核心部分,其设计和抓取特性直接影响着机器人的工作效率和准确性。

因此,对采摘机器人末端执行器设计与抓取特性的研究具有重要的现实意义。

二、采摘机器人末端执行器设计1. 设计要求与目标采摘机器人末端执行器设计需满足以下要求:适应不同形状和大小的果实,确保抓取的稳定性和准确性,同时要保证轻便、耐用和低能耗。

设计目标是通过精确的机械结构和智能控制系统,实现自动化、高效化的果实采摘。

2. 结构设计末端执行器主要由夹持机构、驱动机构和控制机构三部分组成。

夹持机构负责与果实接触并实现夹持动作,驱动机构提供夹持动作的动力,控制机构则负责整个执行器的控制与协调。

其中,夹持机构的设计是关键,需根据果实的形状和大小进行定制化设计。

3. 材料选择执行器的材料选择需考虑其强度、耐磨性、耐腐蚀性以及轻量化等因素。

常用的材料包括高强度合金、工程塑料等。

此外,为保证执行器的耐用性,还需对关键部件进行表面处理,如喷涂防腐漆等。

三、抓取特性研究1. 抓取稳定性研究抓取稳定性是评价末端执行器性能的重要指标。

通过优化夹持机构的结构和材料,以及合理设置夹持力的大小和方向,可提高抓取的稳定性。

此外,还可通过引入视觉系统和力觉传感器,实现精确的定位和力控制,进一步提高抓取的稳定性。

2. 抓取速度与效率研究为提高采摘机器人的工作效率,需对末端执行器的抓取速度与效率进行研究。

通过优化驱动机构的传动方式和控制策略,可实现更快的夹持动作和更高的工作效率。

同时,结合智能控制算法,可实现多任务并行处理和优化调度,进一步提高机器人的工作效率。

四、实验与分析为验证设计的合理性和抓取特性的有效性,我们进行了大量的实验和分析。

实验结果表明,优化后的末端执行器能够适应不同形状和大小的果实,具有较高的抓取稳定性和工作效率。

面向多领域统一仿真的采摘机械手控制系统的开题报告一、研究背景和意义:随着农业生产技术的不断发展,机械化采摘逐渐替代了人工采摘,提高了采摘效率、降低了成本,并且更加安全和环保。

而采摘机械手作为机械化采摘的重要组成部分,其控制系统的稳定性和可靠性已经成为人们关注的焦点。

目前,不同领域的采摘机械手控制系统仍然存在着诸多的局限性,例如针对某一种特殊作物的采摘需求,不同的采摘机械手控制系统需要针对不同的采摘要求进行设计,使得机械手的灵活性和可扩展性较差。

因此,需要一种能够实现多领域统一仿真的采摘机械手控制系统。

二、研究内容和方法:本研究将利用多领域模型计算软件进行采摘机械手控制系统的建模和仿真,包括机械结构的建模和控制算法的设计。

同时结合现有的采摘技术和需求,以及不同农作物的采摘特点,设计出一种统一的控制系统,能够实现在不同作物上的采摘,并且根据需要进行调整和优化。

具体研究方法如下:1. 对采摘机械手的机械结构进行建模和分析,包括机械臂、末端执行器、传感器、人机交互等模块,并对模型进行仿真验证。

2. 设计不同农作物的采摘方案和采摘策略,包括采摘路径、力学参数等,并针对不同作物的特点进行优化。

3. 设计和实现采摘机械手的控制算法,包括PID控制、遗传算法、神经网络等控制方法,并进行仿真验证和优化。

4. 开发统一的采摘机械手控制系统,能够实现在不同作物上的采摘操作,并且具有较好的可扩展性和灵活性。

三、研究展望:本研究旨在开发一种面向多领域统一仿真的采摘机械手控制系统,可以应用于不同的农作物上,并且具有可扩展性和灵活性。

在今后的研究中,还需要进一步完善该系统的硬件和软件设计,以及结合实际应用进行验证,使其逐步成为实际生产中的可靠工具。

六自由度农业采摘机器人驱动控制仿真研究薛峰,陈帝伊,马孝义(西北农林科技大学水利与建筑工程学院,陕西杨凌712100)摘要:农业采摘机器人是21世纪精准农业的重要装备之一,利用仿真技术分析机器人的运行情况和合理的优化机器人是未来机器人的研究的重点。

为此,采用M atl ab/S i m u li nk环境下的Si m uli nk工具箱、S i m Pow erSystem s 模块库和po w er li b模块库三者相结合的方法,建立了通用型六自由度机械手农业采摘(GM F S-360)机器人仿真模型并进行了仿真分析,利用M atlab的函数模块对机器人的运行性能进行了优化设定。

然后,建立了农业采摘机器人的驱动控制系统仿真模型、定位控制系统仿真模型、速度和惯性矩系统仿真模型,实现了虚拟环境下机器人的各个旋转轴的驱动运行,通过仿真分析证明了控制算法和仿真模型的正确性。

通过对农业采摘机器人仿真分析,可以直观地了解采摘机器人的构造原理及其运行状况,为农业采摘机器人的调试和具体实际操作提供理论依据和模型。

关键词:农业采摘机器人;M atlab/S i m uli nk;仿真分析;驱动控制系统中图分类号:TP212;TP242文献标识码:A文章编号:1003-188X(2010)07-0059-060引言随着机器人技术和信息技术的飞速发展,机器人被广泛的应用于生产中的各个领域,尤其是农业机器人的应用,更是如雨后春笋般的迅速兴起。

农业采摘机器人是21世纪精准农业的重要装备之一,未来智能农业机械的发展方向[1]。

但是我国目前对农业机器人的研究与开发还很少,技术水平与发达国家相比也存在着很大的差距,对农业采摘机器人的行为及其仿真决策的研究更少,随着科学技术、高精农业的发展以及我国农村人口老化,智能化和自动化农业装备将是未来发展的方向,农业采摘机器人的开发和相关技术将形成研究热点,尤其是仿真技术的研究将成为热点中的重点[2]。

在美国学者Schertz和B ro wn于1968年首次提出应用机器人技术进行果蔬的收获后不久,一些发达国家就开始了对农业采摘机器人的研究。

例如,西班牙科技人员发明的采摘柑橘机器人,英国西尔索农机研究所研制出采摘蘑菇机器人,日本的西红柿、黄瓜采摘机器人,韩国的生菜收获机器人等[3]。

目前,与国外相比,我国的农业采摘机器人非收稿日期:2009-10-16作者简介:薛峰(1987-),男,内蒙古包头人,本科生,(E-m ail) xf07707010@126.co m。

通讯作者:陈帝伊(1982-),男,河北遵化人,讲师,硕士,(E-m a il)d i y i chen@nw s u af_edu.c n。

常少,但随着经济的发展,我国对农业机器人及其理论的研究开始受到重视。

例如,浙江大学工程学院对农业机器人开放式结构控制系统的研究,实现了以二自由度运动平台为控制对象的控制方法和实时性测试的研究[4];华南农业大学对农业机器人进行了虚拟环境下农业移动机器人行为及其仿真建模的研究,实现了虚拟环境下移动式机器人对水果的采摘行为的仿真[2]。

华中科技大学对六自由度机械手三维运动仿真研究,完成了利用OpenGL实现机械手运动仿真的有效方法[5]。

浙江大学对果实采摘机械手进行运动学优化与仿真试验,优化了机械手的设计[6]等。

本文采用M atlab/S i m uli n k环境下的S i m u li n k工具箱、S i m PowerSyste m s模块库和po w erlib模块库三者相结合的方法,建立了通用型六自由度机械手农业采摘(GM FS-360)机器人的驱动系统的仿真模型,并对其进行了仿真分析和虚拟控制,通过M atlab仿真模拟,实现了驱动控制系统的仿真模拟控制。

利用M a-t lab的函数模块,证明了控制算法的正确性,使其控制得到了优化,为其实际高效生产提供了理论基础和技术支持。

1通用型六自由度机械手农业采摘(GM FS-360)机器人概况通用型六自由度机械手农业采摘(GM FS-360)机器人为六轴多关节机器人,是专门针对柔性自动化制造系统而设计的,如图1所示。

它共有6个自由度,每个自由度均为转动关节,具有与外界交互性能良好的开式结构。

通用型六自由度机械手农业采摘(GMFS -360)机器人具有6个转轴,即6个旋转关节,由无刷直流电动机来驱动。

其中,图1中的3个旋转轴用来定位机械手臂的位置,分别标记为H 1,H 2,H 3;另外的(A ,B ,C )3个旋转轴用来定位机械手的位置。

通用型六自由度机械手农业采摘(GMFS -360)机器人的6个旋转轴有着很大的工作范围,在同一水平面上,机器人的第一旋转轴可以旋转300b (-150b ~150b )。

例如,当测试轨迹为6到3时,则该机器人的驱动运行过程如下:首先,旋转轴1从一个位置移动到另一个位置(从-P /6移动到P /6位置);其次,旋转轴2(H 2从-P /4移动到P /4位置);再次,旋转轴3(H 3从-P /6移动到P /6位置);最后,机械手通过驱动控制(从6位置移动到3位置)完成采摘任务。

通用型六自由度机械手农业采摘(GMFS -360)机器人的外形和测试轨迹如图1所示。

图1 通用型六自由度机械手农业采摘(G M FS-360)机器人F i g .1 S i x-degrees-of-freedo m agri cu lt u ral harvest robotm an i pulat or2 通用型六自由度机械手农业采摘(GM FS -360)机器人的M atlab 仿真建模2.1 机器人驱动控制系统机器人是一个高度复杂的机械一体化系统,一般由定位控制系统、驱动装置、检测装置和控制系统等组成[7]。

该机器人由多个驱动组成,其中自由度控制系统由电机驱动装置、速度控制装置、机械手臂力学模型[8-9]组成。

该机器人的驱动控制系统由3个子控制系统组成:定位控制系统、速度和转矩控制系统和内部电流控制系统。

在电流控制系统中永磁同步电动机通过三相P WM 逆变器反馈控制。

其中,定位系统分为旋转轴定位系统和磁场定向控制系统,用Si m u link 工具箱和S i m Pow er Syste m s 模块库进行仿真建模;速度和转矩控制系统由驱动模块建立;内部电流控制系统用po w erli b 模块库和S i m ulink 工具箱的非线性函数模型来建立。

2.2 定位控制系统控制旋转轴1和轴2是控制通用型六自由度机械手农业采摘(GMFS -360)机器人旋转轴定位系统的关键,也是控制机器人驱动控制系统的重点。

用旋转轴1来驱动整个机器人的移动,用旋转轴2来驱动负载。

其中,旋转轴1由1个2k W 的无刷直流电动机和1个1B 130的减速器组成,旋转轴2由1个1k W 的直流无刷电动机和1个1B 100的减速器组成。

定位控制系统由3个操纵系统组成:定位控制器、速度/位置传感器和电流调节器。

正弦电流通过整流器反馈给P WM 逆变器,永磁同步电动机发出信号,通过电流调节器反馈给三相P WM 逆变器。

对于电流调节器,定子直轴电流i qs *用来控制磁通的大小,正交轴电流i q s *用来控制转矩力的大小(具体控制过程由定位控制器控制)。

在定位操纵系统中,速度/位置传感器通过永磁同步电动机和位置参数提供信息给机器人;同时,在运动过程中,旋转位置需要不断地变换坐标。

其他结构包括剩下的铰链接和负载由减速器控制。

该机器人的定位控制系统逻辑图,如图2所示。

图2 通用型六自由度机械手农业采摘机器人的驱动控制系统Fi g .2 S i x-d egrees-of -freedo m agricu lt u ral harvest fordrive control of robot2.3 速度和惯性矩控制系统在仿真模型中,无刷直流电动机用两个AC 6(永磁同步电动机)代替,完整的无刷直流电动机模型包括永磁同步电动机(P M S M)、I GBT变极器、速度控制器、电流控制器。

当永磁同步电动机的输入端接到速度控制器的命令时,在输出端将显示电动机的速度,并且把速度的大小反馈给减速器(减速器模型由两个减速器组成),减速器通过增大转矩,最终达到减速的目的。

计算每个关节负载转矩的大小如公式(1)所示。

则T L=j i d Hd t2+C id H id t+G i H i(1)式中H i)关节点的弧度;J i)惯性力矩;C i)离心式科里奥利系数;G i)万有引力系数。

用S i m uli n k工具箱建立机器人函数仿真模型,如图3所示。

其中,减速器的输出轴与机器人的T1和T2相连。

图3机器人仿真模型图Fig.3The robot si m u l ati on m odel d i agra m在图2中,参数J1,J2,C1,C2,G1,G2是定位关节点的功能函数,是多项式方程或特定的函数的主要参数。

关节点H1和H2由外部控制环控制,随着机械手轨迹的变化,H1和H2的力矩大小也在不断变化。

不同的操纵系统用不同的运算法则代替。

其中,最常用的是力矩估算自适应比例微分控制函数模块,如图4所示。

图4比例微分控制器仿真图Fi g.4D i agra m proporti onal differen tial con troller机器人运动轨迹的测试轨迹发生器的3次多项式仿真图,如图5所示。

3机器人模型中的参数方程转子磁通和转矩通过定子直轴电流i ds和i qs正交轴电流i d s单独控制。

各参数坐标关系如图6所示。

图5三次多项式仿真图Fi g.5S i m u lati on d i agra m of cub i c polyno m i al图6磁场定向控制坐标图F i g.6F i el d-Oriented con trol p ri nci p le定子正交轴电流i q s*的计算方程式为i*qs=23#2P#L rL m#T e*|W r|est(2)磁链|W r|est计算方程式为|W r|est=L m i d s1+S r s(3)定子直轴电流i d s*计算方程式为i*d s=|W r|Lm(4)转子磁通H e计算方程式为H e=Q X m+X sl d t(5)转差频率X si计算方程式为X sl=L m|X r|est#R rL r#i*qs(6)式中R r)转子电阻(8),R r=0.2288;R s)定子电阻(8),R r=0.0878;L m)互感系数(mH),L m=34.7mH;|W r|est)磁链;S r)转子时间常数,S r=L r/R r;|W r|*)磁通;X m)转子角速度;X sl)转差频率;P)极对数;i d s)定子直轴电流;L r)转子感应系数。