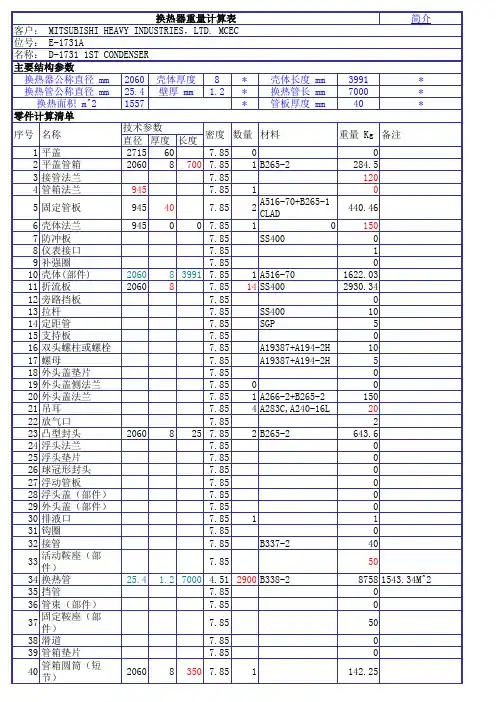

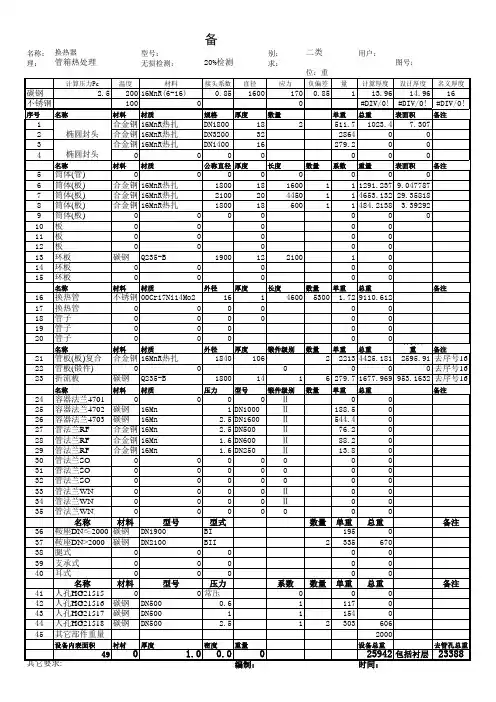

换热器重量计算表

- 格式:xls

- 大小:30.00 KB

- 文档页数:2

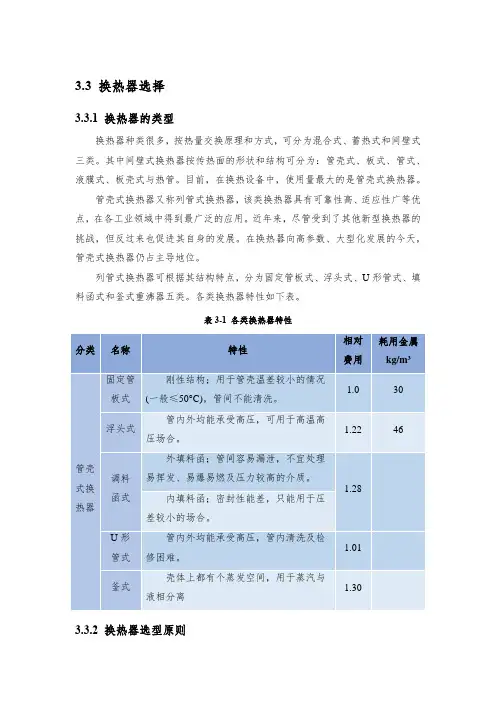

3.3 换热器选择3.3.1 换热器的类型换热器种类很多,按热量交换原理和方式,可分为混合式、蓄热式和间壁式三类。

其中间壁式换热器按传热面的形状和结构可分为:管壳式、板式、管式、液膜式、板壳式与热管。

目前,在换热设备中,使用量最大的是管壳式换热器。

管壳式换热器又称列管式换热器,该类换热器具有可靠性高、适应性广等优点,在各工业领域中得到最广泛的应用。

近年来,尽管受到了其他新型换热器的挑战,但反过来也促进其自身的发展。

在换热器向高参数、大型化发展的今天,管壳式换热器仍占主导地位。

列管式换热器可根据其结构特点,分为固定管板式、浮头式、U形管式、填料函式和釜式重沸器五类。

各类换热器特性如下表。

表3-1 各类换热器特性3.3.2 换热器选型原则换热器选型时需要考虑的因素很多,主要是流体的性质;压力、温度及允许压力降得范围;对清洗、维修的要求;材料价格;使用寿命等。

本项目选用目前应用最广泛的列管式换热器。

列管式换热器中常用的是固定管板式和浮头式两种。

一般要根据物流的性质、流量、腐蚀性、允许压降、操作温度与压力、结垢情况和检修清洗等要素决定选用列管换热器的型式。

从经济角度看,只要工艺条件允许,应该优先选用固定管板式换热器。

但遇到以下两种情况时,应选用浮头式换热器。

①壳壁与管壁的温差超过70℃;壁温相差50~70℃。

而壳程流体压力大于0.6MPa时,不宜采用有波形膨胀节的固定管板式换热器。

②壳程流体易结垢或腐蚀性强时不能采用固定管板式换热器。

综合考虑本次设计任务及制造、经济等个方面,本次设计主要采用浮头式和固定管板式换热器。

3.3.3换热管规格选择①管子的外形:列管换热器的管子外形有光滑管和螺纹管两种。

一般按光滑管设计。

当壳程膜系数低,采取其他措施效果不显著时,可选用螺纹管,它能强化壳程的传热效果,减少结垢的影响。

②管子的排列方式:相同壳径时,采用正三角形排列要比正方形排列可多排布管子,使单位传热面积的金属耗量降低。

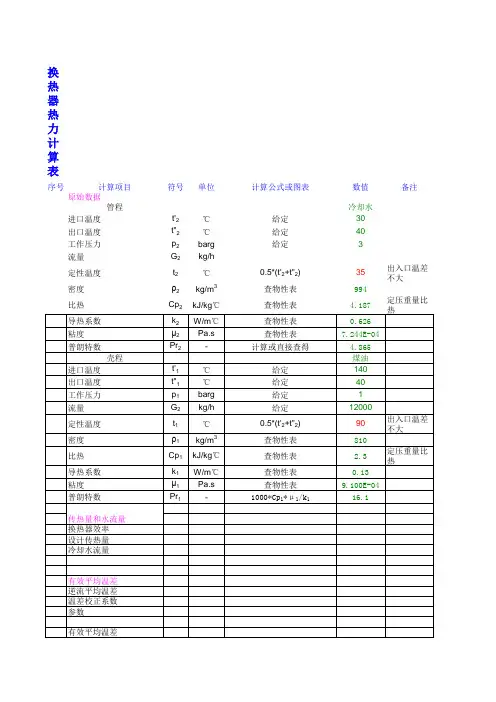

换热器热力计算表

序号计算项目符号单位计算公式或图表数值备注原始数据

管程冷却水进口温度t'2℃给定30

出口温度t"2℃给定40

工作压力p2barg给定3

流量G2kg/h

定性温度t2℃0.5*(t'2+t"2)35出入口温差不大

密度ρ2kg/m3查物性表994

比热Cp2kJ/kg℃查物性表 4.187

定压重量比

壳体内径

长径比

弓形折流板弓高

折流板间距

折流板数

壳程换热系数

壳程流通截面

壳程流速

壳程量流速

壳程当量直径

壳程雷诺数

切去弓形面积比例壳程传热因子

管外壁温度

壁温下煤油粘度

粘度修正系数

壳程换热系数

传热系数

水侧污垢系数

煤油侧污垢系数

管壁热阻

总传热热阻

传热系数

传热系数比值

管壁慢度

管外壁热流密度

管外部温度

误差校核

管程压降

壁温下水的粘度

管程粘度修正系数管箱摩擦系数

管子沿程压降

回弯压降

进出口管处质量流速进出口管处压降

管程结垢校正系数管程压降

壳程压降

雷诺数

壳程摩擦系数

管束压降

管嘴处质量流速进出口管压降

导流板阻力系数导流板压降

壳程结垢修正系数壳程压降

管程允许压降

壳程允许压降

压降校核。

3.3 换热器选择3.3.1 换热器的类型换热器种类很多,按热量交换原理和方式,可分为混合式、蓄热式和间壁式三类。

其中间壁式换热器按传热面的形状和结构可分为:管壳式、板式、管式、液膜式、板壳式与热管。

目前,在换热设备中,使用量最大的是管壳式换热器。

管壳式换热器又称列管式换热器,该类换热器具有可靠性高、适应性广等优点,在各工业领域中得到最广泛的应用。

近年来,尽管受到了其他新型换热器的挑战,但反过来也促进其自身的发展。

在换热器向高参数、大型化发展的今天,管壳式换热器仍占主导地位。

列管式换热器可根据其结构特点,分为固定管板式、浮头式、U形管式、填料函式和釜式重沸器五类。

各类换热器特性如下表。

表3-1 各类换热器特性3.3.2 换热器选型原则换热器选型时需要考虑的因素很多,主要是流体的性质;压力、温度及允许压力降得范围;对清洗、维修的要求;材料价格;使用寿命等。

本项目选用目前应用最广泛的列管式换热器。

列管式换热器中常用的是固定管板式和浮头式两种。

一般要根据物流的性质、流量、腐蚀性、允许压降、操作温度与压力、结垢情况和检修清洗等要素决定选用列管换热器的型式。

从经济角度看,只要工艺条件允许,应该优先选用固定管板式换热器。

但遇到以下两种情况时,应选用浮头式换热器。

①壳壁与管壁的温差超过70℃;壁温相差50~70℃。

而壳程流体压力大于0.6MPa时,不宜采用有波形膨胀节的固定管板式换热器。

②壳程流体易结垢或腐蚀性强时不能采用固定管板式换热器。

综合考虑本次设计任务及制造、经济等个方面,本次设计主要采用浮头式和固定管板式换热器。

3.3.3换热管规格选择①管子的外形:列管换热器的管子外形有光滑管和螺纹管两种。

一般按光滑管设计。

当壳程膜系数低,采取其他措施效果不显著时,可选用螺纹管,它能强化壳程的传热效果,减少结垢的影响。

②管子的排列方式:相同壳径时,采用正三角形排列要比正方形排列可多排布管子,使单位传热面积的金属耗量降低。

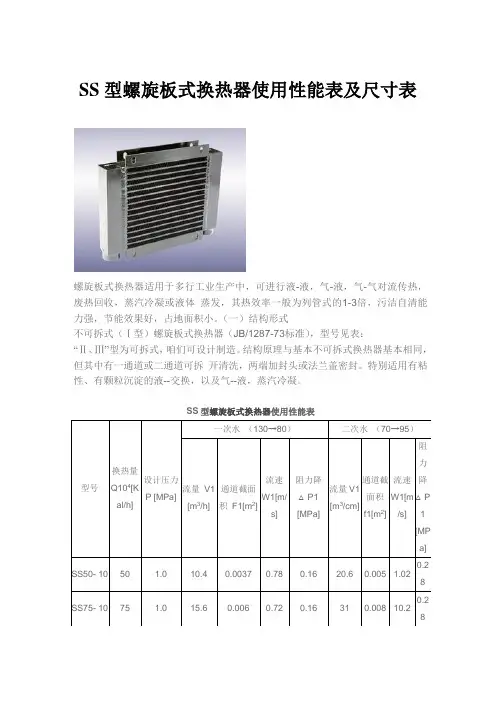

SS型螺旋板式换热器使用性能表及尺寸表螺旋板式换热器适用于多行工业生产中,可进行液-液,气-液,气-气对流传热,废热回收,蒸汽冷凝或液体蒸发,其热效率一般为列管式的1-3倍,污洁自清能力强,节能效果好,占地面积小。

(一)结构形式不可拆式(Ⅰ型)螺旋板式换热器(JB/1287-73标准),型号见表:“Ⅱ、Ⅲ”型为可拆式,咱们可设计制造。

结构原理与基本不可拆式换热器基本相同,但其中有一通道或二通道可拆开清洗,两端加封头或法兰盖密封。

特别适用有粘性、有颗粒沉淀的液--交换,以及气--液,蒸汽冷凝。

SS型螺旋板式换热器使用性能表型号换热量Q104[Kal/h]设计压力P [MPa]一次水(130→80)二次水(70→95)流量V1[m3/h]通道截面积F1[m2]流速W1[m/s]阻力降△P1[MPa]流量V1[m3/cm]通道截面积f1[m2]流速W1[m/s]阻力降△P1[MPa]SS50- 1050 1.010.40.00370.780.1620.60.005 1.020.2 8SS75- 1075 1.015.60.0060.720.16310.00810.20.2 8SS100-10100 1.020.70.0080.720.1641.20.011 1.050.31SS150-10150 1.031.10.010.860.26620.013 1.220.46SS200-10200 1.041.50.0130.890.27830.019 1.150.48SS250-10250 1.051.90.0160.90.321030.023 1.190.55SS50- 1650 1.610.40.00370.780.7720.60.005 1.020.2 98SS75- 1675 1.615.60.0060.720.17310.0078 1.20.2 09SS100-16100 1.620.70.0080.720.1741.20.011 1.050.32SS15016- 150 1.631.10.010.860.27620.013 1.220.49SS200-16200 1.641.50.0130.890.29830.019 1.150.52SS250-16250 1.651.90.0160.90.341030.023 1.190.58 SS型螺旋板式换热器基本尺寸及重量表型号计算换热面积F(m2)通道间距板宽H(mm)设备直径Dg(mm)接管公称直径Dg(mm)支座及地脚螺栓孔直径n-φ(mm)设备重量W(kg) B1(mm)B2(mm)SS50-1015.510144001000802-φ241180 SS75-1024.3101460010001002-φ241420 SS100-1034101480010501002-φ241870 SS150-1049.21014100011001252-φ242820 SS200-1068.91420100014801502-φ244550 SS250-1088.91420120015001502-φ244700 SS50-1615.510144001000802-φ241235SS75-1624.3101460010001002-φ241470 SS100-1634101480010501002-φ241920 SS150-1649.21014100011001252-φ242870 SS200-1668.91420100014801502-φ244770 SS250-1688.91420120015001502-φ244990SS型螺旋板式换热器安装连接尺寸表接管连接尺寸设备其他安装尺寸型号DG e l1l2h K L b B SS50- 108053150500750540700100300 SS75- 1010053150500750540700150400 SS100-10078150525750590750250600 10SS150-12578150550800640800350700 10SS200-1507815070010009001200350700 10SS250-1507815070010009001200450800 10SS50- 168053150500750540700150400 SS75- 1610053150500750540700150400SS100-10078150525750590750250600 16SS150-12578150550800640800350700 16SS200-1507815070010009001200350700 16SS250-1507815070010009001200450800 16转:/news_001_d_247.html。

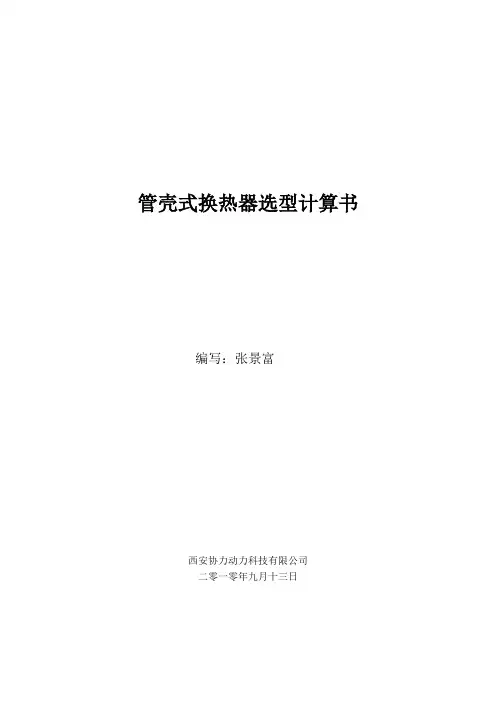

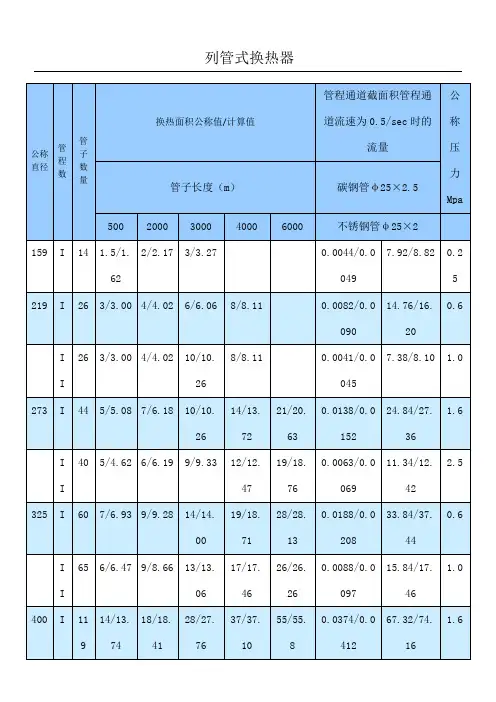

管壳式换热器选型计算书编写:张景富西安协力动力科技有限公司二零一零年九月十三日一、换热器的工艺计算及工艺条件现在从一台管壳式换热器工艺计算过程来体现工艺条件内容: 1.设计参数 壳程:工作介质:蒸汽、水 Ps=0.2Mpa 蒸汽流量135m 3/h 进口温度:135℃ 出口温度:90℃ 管程:工作介质:含碱水 Pt=0.3Mpa 水流量300m 3/h 进口温度:80℃ 出口温度:110℃ 液体比重:1.25 比热:0.85~0.86 2.工艺计算冷源:q=300m 3 比重:γ=1.25g/cm 3 比热c=0.86J/kg ·℃ T1=135℃ T2=135℃ t1=80℃ t2=110℃ 取a c =2000kcal/㎡·h ·℃ a h =10000kcal/㎡·h ·℃ 换热管规格:φ19×1 其内径d1=0.017m 外径d2=0.019m 中径dm=0.018m 壁厚δ=0.001m金属导热系数λ=17.0 w/m ·h ·℃=17.0/1.16222=14.6 kcal/㎡·h ·℃ (1)传热系数K取传热系数K=1400kcal/㎡·h ·℃ (2)平均温差Δt m (按逆流状态计算)(3)传热面积FC 4.1680-90110-135ln 80)-90(110)-135(1221ln )12()21(lnt 2121︒=-=-----=∆∆∆-∆=∆t T t T t T t T t t t t m 2m 42116.4140080)-(11086.01250300tm K t1)-(t2c q F =⨯⨯⨯⨯=∆⨯⨯⨯⨯=γC h m kcal d dm d dm K h c ︒=+⨯+⨯=++=2/7.14436.14001.010000019.0018.02000017.0018.012111λδαα(4)管子根数n (管长L=6m )(5)程数N 单程流速管壳换热器中换热管内水的流速为0.7~1.5m/s N=1.5/0.313=4.79,可以选择Ⅳ程标准DN1000 Ⅳ程换热器,φ19×1的管子,n=1186根,L=6000mm 传热面积F=425㎡推荐设备材质:管程316L 壳程16MnR (6)换热器壁温的计算a.壳程的壁温:由于有保温,可以取蒸汽的平均温度 Tm=1/2(135+90)=112.5℃b.换热管的壁温估算:热流侧Tm=112.5℃ 冷流侧tm=1/2(80+110)=95℃ 换热管的壁温:(7)换热器接管的计算 (a )壳程蒸汽进口 蒸汽流速一般取15~20m/s进蒸汽截面A=135/(15×3600)=2.5×10-3㎡ 接管内径进汽管取φ76×4(DN65) (b )管程进出管管程流动的是含微量碱的水溶液,当P ≤0.6Mpa 时,其流速为1.5~2.5m/s11736019.04212F n =⨯⨯=⨯⨯=ππL d sm nd /313.01173017.04300/36004q221=⨯⨯=⨯⨯=ππωCa a t t c c m t ︒=+⨯+⨯=++=6.10920001000020009510000112.5a a T n n m mAd 564.0105.2443=⨯⨯==-ππ进出管流通截面A=300/(2.5×3600)=0.0333㎡ 接管内径取φ219×6(DN200) 3.提条件设计参数表及管口表设计数据注:管程材质为不锈钢316L ,管板材质为16MnR/316L ,φ1130,b=52。

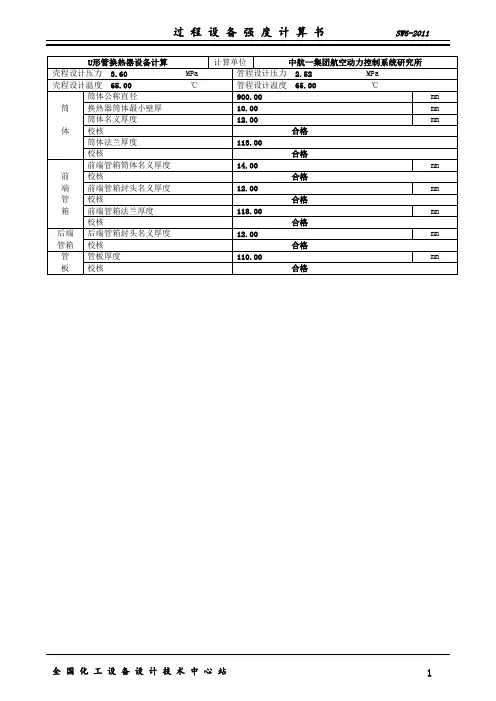

椭圆封头简图压力试验时应力校核椭圆封头简图压力试验时应力校核设 计 条 件简 图设计压力 p 3.600 MPa计算压力 p c 3.600 MPa 设计温度 t 65.0 ︒ C 轴向外载荷 F 0.0 N 外力矩 M0.0 N .mm 壳 材料名称Q345R 体 许用应力 nt []σ189.0 MPa 法 材料名称 16Mn 许用 [σ]f 174.0 MPa 兰 应力 [σ]tf 174.0 MPa 材料名称 35CrMoA 螺 许用 [σ]b 228.0 MPa 应力 [σ]t b 215.6 MPa 栓 公称直径 d B30.0 mm 螺栓根径 d 1 26.2 mm 数量 n 40个D i 900.0 D o 1115.0垫 结构尺寸 D b 1055.0 D 外 999.0 D 内 949.0 δ0 11.0 mm L e 30.0 L A 42.5 h 42.0 δ1 35.0 材料类型 软垫片 N25.0m 3.00 y (MPa) 69.0 压紧面形状1a,1bb 8.94D G 981.1片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W a W a = πbD G y = 1902356.5 N 操作状态下需要的最小螺栓载荷W p W p = F p + F = 3317141.0 N 所需螺栓总截面积 A m A m = max (A p ,A a ) = 15383.8mm 2 实际使用螺栓总截面积 A bA b = 214d n π = 21583.2 mm 2力 矩 计 算操 F D = 0.785i 2D p c= 2289060.0N L D = L A + 0.5δ1 = 60.0 mm M D = F D L D = 137343600.0 N .mm 作 F G = F p = 595218.9N L G = 0.5 ( D b - D G ) = 36.9 mm M G = F G L G= 21990294.0 N .mm M p F T = F -F D = 431183.3N L T =0.5(L A + δ1 + L G ) = 57.2 mm M T = F T L T= 24673362.0 N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p = 184007248.0 N .mm 预紧M a W = 4214247.5N L G = 36.9 mm M a =W L G = 155694896.0 N .mm 计算力矩 M o = M p 与M a [σ]f t/[σ]f 中大者 M o = 184007248.0N .mm前端管箱法兰计算结果计算单位 中航一集团航空动力控制系统研究所设 计 条 件简 图设计压力 p 3.600 MPa计算压力 p c 3.600 MPa 设计温度 t 65.0 ︒ C 轴向外载荷 F 0.0 N 外力矩 M0.0 N .mm 壳 材料名称Q345R 体 许用应力 nt []σ189.0 MPa 法 材料名称 16Mn 许用 [σ]f 174.0 MPa 兰 应力 [σ]tf 174.0 MPa 材料名称 35CrMoA 螺 许用 [σ]b 228.0 MPa 应力 [σ]t b 215.6 MPa 栓 公称直径 d B30.0 mm 螺栓根径 d 1 26.2 mm 数量 n 40个D i 900.0 D o 1115.0垫 结构尺寸 D b 1055.0 D 外 999.0 D 内 949.0 δ0 8.0 mm L e 30.0 L A 45.5 h 42.0 δ1 32.0 材料类型 软垫片 N25.0m 3.00 y (MPa) 69.0 压紧面形状1a,1bb 8.94D G 981.1片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W a W a = πbD G y = 1902356.5 N 操作状态下需要的最小螺栓载荷W p W p = F p + F = 3317141.0 N 所需螺栓总截面积 A m A m = max (A p ,A a ) = 15383.8mm 2 实际使用螺栓总截面积 A bA b = 214d n π = 21583.2 mm 2力 矩 计 算操 F D = 0.785i 2D p c= 2289060.0N L D = L A + 0.5δ1 = 61.5 mm M D = F D L D = 140777184.0 N .mm 作 F G = F p = 595218.9N L G = 0.5 ( D b - D G ) = 36.9 mm M G = F G L G= 21990294.0 N .mm M p F T = F -F D = 431183.3N L T =0.5(L A + δ1 + L G ) = 57.2 mm M T = F T L T= 24673362.0 N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p = 187440848.0 N .mm 预紧M a W = 4214247.5N L G = 36.9 mm M a =W L G = 155694896.0 N .mm 计算力矩 M o = M p 与M a [σ]f t/[σ]f 中大者 M o = 187440848.0N .mm。

换热器重量计算公式换热器重量计算公式前言:换热器是化工、石油、食品、医药等行业中常见的设备之一,其内部通常含有冷却剂或者加热介质。

换热器在工业生产中起到了非常重要的作用,因此其设计和制造也显得尤为重要。

在设计制造过程中,需要合理计算换热器的重量,以便满足生产工艺和设备结构的要求。

一、计算换热器的重量换热器的重量主要由以下几个方面决定:1. 管束的重量:管束是换热器设计中最为基础的结构,根据内部需要传递的介质种类、流量和温度等条件,设计师需要合理选择管束的直径、长度和数量等参数,并进行计算确定其所需重量。

2. 装置的重量:换热器还需要进行适当的装置,包括固定支撑和管套等。

其重量也需要进行计算。

3. 换热器壳体的重量:为保障换热器内部传递介质的安全和稳定,必须采用厚度足够、强度充分的壳体材料。

壳体的材料和厚度决定了其重量。

二、换热器重量计算公式换热器重量的计算公式如下:换热器重量=管束重量×管束数+固定支撑和管套重量+壳体重量其中,具体计算方法如下:1. 管束重量计算公式:管束重量=(管壳外径-管壳内径)×管长×管密度×π÷4其中,管密度根据不同材料来确定,一般可在材料手册中查找到相关信息。

2. 固定支撑和管套重量计算公式:固定支撑和管套重量=管夹和支架重量+吊挂重量其中,管夹和支架重量乘以总数即可得到总重量。

吊挂重量则需要根据具体的吊挂设计方案和材料来确定。

3. 壳体重量计算公式:壳体重量=壳体表面积×壳体厚度×壳体密度其中,壳体表面积和壳体密度也根据不同的壳体材料来确定。

三、实际换热器重量计算案例以A型换热器为例,其规格为1500×2500mm,壳体厚度为14mm,壳体材料为碳钢。

1. 管束重量计算:管束外径为25mm,壁厚为2mm,管长为1500mm,管材料为碳钢,密度为7800kg/m³。

管束重量=(25-2)×1500×7800×π÷4=577.47kg2. 固定支撑和管套重量计算:选用支架和管夹的重量为2kg/个,按需选定数量为15个,管吊挂重量为350kg。