球轴承游隙互算公式

- 格式:pptx

- 大小:257.64 KB

- 文档页数:15

滑动轴承间隙计算

滑动轴承的间隙计算方法可以根据轴承的类型和使用要求而有所不同。

以下是一种常见的间隙计算方法:

1. 确定滑动轴承类型:常见的滑动轴承类型有径向滑动轴承和推力滑动轴承。

根据具体的使用要求选择相应的轴承类型。

2. 确定负荷条件:根据实际应用中的负荷条件,包括径向负荷和推力负荷,确定轴承的工作负荷。

3. 计算轴承间隙:根据轴承的类型和工作负荷,使用滑动轴承间隙计算公式计算轴承的间隙。

- 对于径向滑动轴承,一般采用以下公式计算轴承间隙:间隙= ε × √(负荷/ (π × d × L × μ))

其中,ε为系数(一般为0.2-1.0),d为轴承内径,L为轴承长度,μ为润滑油的黏度。

- 对于推力滑动轴承,一般采用以下公式计算轴承间隙:间隙= ε × √(负荷/ (π × d × L × μ))

其中,ε为系数(一般为0.2-1.0),d为轴承内径,L为轴承长度,μ为润滑油的黏度。

4. 根据实际要求调整间隙:根据实际应用要求,对计算得到的间隙进行调整。

一般来说,间隙过小会导致润滑不良,间隙过大则会导致轴承的振动和松动。

需要注意的是,以上的计算方法只是一种常见的方法,实际应用中还需要考虑其他因素,如温度、工作速度等。

最好咨询专业的轴承制造商或工程师来进行具体的间隙计算。

轴承游隙c1c2c3c4值-回复轴承游隙是指轴承内部的间隙或间隙系数,是衡量轴承内部构造设计合理性和制造精度的重要参数之一。

合适的轴承游隙可以保证轴承的工作稳定性和寿命,因此轴承游隙的确定是轴承设计与生产的关键环节。

轴承游隙可分为径向游隙和轴向游隙两种。

1. 径向游隙:径向游隙是指在轴承内径和外径之间的间隔。

在轴承的设计和制造过程中,径向游隙的确定需要考虑到轴承的安装与旋转。

一般来说,径向游隙应适当增大,以确保轴承正常运转时不会因热胀冷缩引起卡滞或因热胀冷缩引起卡滞或超限。

2. 轴向游隙:轴向游隙是指在轴承轴向方向上的间隔。

轴向游隙的大小影响轴承在正负负荷下的接触状态和运动稳定性。

相对于径向游隙,轴向游隙一般需要更小。

因为小的轴向游隙能够减小轴承在负载变化时的滑动与磨损,提高轴承的寿命。

c1、c2、c3、c4是计算轴承游隙时需要用到的参数。

其中,c1表示轴向副的公差,c2表示冲子副的公差,c3表示轴承圈的内孔直径公差,c4表示轴承圈的外径公差。

计算轴承游隙的具体方法如下:首先,根据轴承的类型和规格确定c1、c2、c3、c4的取值范围。

一般来说,不同类型和规格的轴承所需的游隙大小是不同的,因此需要根据具体的情况来确定。

其次,根据轴承的运转要求和负荷特性,选择合适的公差等级。

公差等级的选择应综合考虑到轴承的定位精度、转动精度和承载能力等因素。

然后,根据选定的公差等级和轴承规格,查找相关的标准或手册,获取c1、c2、c3、c4的具体数值。

最后,将c1、c2、c3、c4代入轴承游隙的计算公式,计算出轴承的游隙数值。

对于径向游隙,计算公式一般为轴承内径和外径的差值;对于轴向游隙,计算公式一般为轴承座标和轴承外座标的差值。

确定轴承游隙后,需要在轴承的设计和制造中加以考虑,采取合适的加工工艺和装配方式,以确保轴承达到所需的游隙值。

总之,轴承游隙的确定是轴承设计与制造中的重要环节,它直接影响轴承的工作稳定性和寿命。

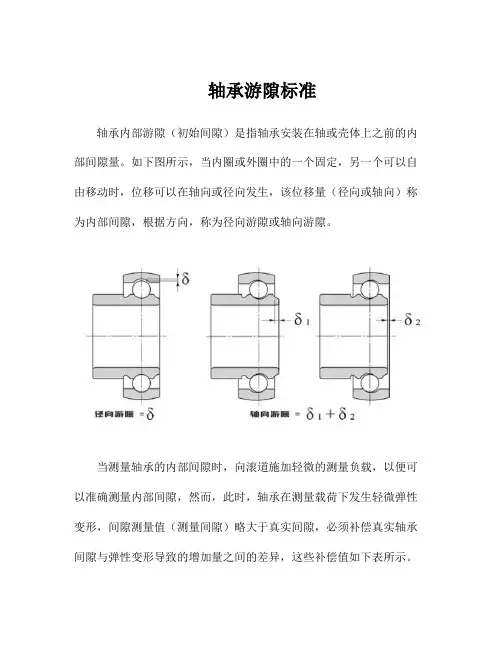

轴承游隙标准轴承内部游隙(初始间隙)是指轴承安装在轴或壳体上之前的内部间隙量。

如下图所示,当内圈或外圈中的一个固定,另一个可以自由移动时,位移可以在轴向或径向发生,该位移量(径向或轴向)称为内部间隙,根据方向,称为径向游隙或轴向游隙。

当测量轴承的内部间隙时,向滚道施加轻微的测量负载,以便可以准确测量内部间隙,然而,此时,轴承在测量载荷下发生轻微弹性变形,间隙测量值(测量间隙)略大于真实间隙,必须补偿真实轴承间隙与弹性变形导致的增加量之间的差异,这些补偿值如下表所示。

一、游隙选择。

运行条件下轴承的内部间隙(有效间隙)通常小于安装和运行前相同轴承的初始间隙,这是由包括轴承配合、内外环之间的温差等因素造成的。

由于轴承的工作间隙会影响轴承寿命、发热、振动、噪声等,因此在选择最合适的轴承游隙时必须慎之又慎。

初始间隙和工作(有效)间隙之间的内部间隙差(过盈配合引起的间隙减少量,或由于内外环之间的温差引起的间隙变化)可以通过公式δff=δ-(δf+δ)计算,其中:δff代表有效内部间隙,单位毫米;δ代表轴承内部间隙,单位毫米;δf代表因干涉而减少的间隙量,单位毫米;δ代表内外环温差引起的间隙减少量,单位毫米。

当轴承以过盈配合安装在轴和壳体上时,内圈将膨胀,外圈将收缩,从而减少轴承的内部间隙,膨胀或收缩量取决于轴承的形状、轴或壳体的形状、各个零件的尺寸以及所用材料的类型。

差分的范围约为有效干扰的70%-90%,可以通过公式δf=(0.70~0.90)·Δdeff计算,其中:δf代表因干涉而减少的间隙量,单位毫米;Δdeff代表有效干扰,单位毫米。

在操作过程中,通常外圈比内圈或旋转部件的温度低5到10C,然而,如果壳体的冷却效果大,则轴连接到热源,或加热物质通过空心轴传导,内外圈之间的温差可能更大,因此,由于内外圈的胀差,内部间隙量进一步减少,可以通过公式δ=α·Δ·D计算,其中:δ代表由于热差而减少的间隙量,单位毫米;α代表轴承钢线膨胀系数12.5x10/°C;Δ代表内外环温差,单位°C;D代表外圈滚道直径,单位毫米。

timken游隙计算公式

Timken游隙计算公式是用于计算滚动轴承的游隙的公式。

滚动轴承的游隙是指内圈和外圈之间的间隙,它在装配时是必须的,以确保轴承能够正常运转并承受负荷。

游隙的大小直接影响到轴承的刚度和运动精度。

为了计算Timken游隙,我们需要知道滚动轴承的内径、外径、滚动体直径以及滚动体数量。

在计算过程中,我们需要使用一系列的修正因子,以考虑到滚动轴承的几何形状、材料和装配过程中的变化。

具体而言,Timken游隙计算公式可以分为以下几个步骤:

1. 首先,我们需要计算出滚动轴承的标称游隙。

标称游隙是在设计轴承时预先确定的游隙值,通常由制造商提供。

2. 接下来,我们需要根据滚动轴承的几何形状和材料特性来计算修正因子。

这些修正因子包括轴承的径向扩张因子、径向收缩因子、径向形状因子和径向装配因子。

3. 然后,我们将修正因子应用到标称游隙中,得到修正游隙。

修正游隙是考虑到轴承的几何形状和材料特性后的实际游隙值。

4. 最后,我们可以根据滚动轴承的尺寸和修正游隙来计算出实际的游隙值。

这可以通过将修正游隙除以滚动轴承的内径得到。

Timken游隙计算公式的准确性和精度对于滚动轴承的性能和寿命非常重要。

正确计算游隙可以确保轴承能够在各种工作条件下稳定运行,并且具有所需的刚度和精度。

Timken游隙计算公式是滚动轴承设计和装配过程中的重要工具。

通过准确计算游隙,可以确保滚动轴承具有所需的性能和寿命。

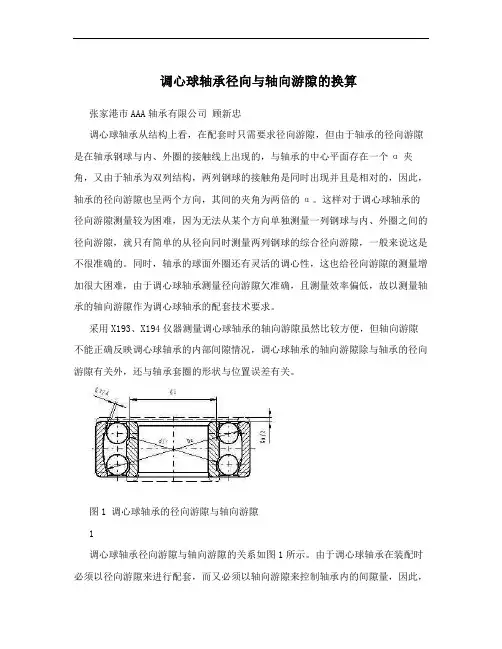

调心球轴承径向与轴向游隙的换算张家港市AAA轴承有限公司顾新忠调心球轴承从结构上看,在配套时只需要求径向游隙,但由于轴承的径向游隙是在轴承钢球与内、外圈的接触线上出现的,与轴承的中心平面存在一个α夹角,又由于轴承为双列结构,两列钢球的接触角是同时出现并且是相对的,因此,轴承的径向游隙也呈两个方向,其间的夹角为两倍的α。

这样对于调心球轴承的径向游隙测量较为困难,因为无法从某个方向单独测量一列钢球与内、外圈之间的径向游隙,就只有简单的从径向同时测量两列钢球的综合径向游隙,一般来说这是不很准确的。

同时,轴承的球面外圈还有灵活的调心性,这也给径向游隙的测量增加很大困难,由于调心球轴承测量径向游隙欠准确,且测量效率偏低,故以测量轴承的轴向游隙作为调心球轴承的配套技术要求。

采用X193、X194仪器测量调心球轴承的轴向游隙虽然比较方便,但轴向游隙不能正确反映调心球轴承的内部间隙情况,调心球轴承的轴向游隙除与轴承的径向游隙有关外,还与轴承套圈的形状与位置误差有关。

图1 调心球轴承的径向游隙与轴向游隙1调心球轴承径向游隙与轴向游隙的关系如图1所示。

由于调心球轴承在装配时必须以径向游隙来进行配套,而又必须以轴向游隙来控制轴承内的间隙量,因此,调心球轴承轴向游隙与径向游隙的换算关系尤其重要。

查阅相关资料,目前采用较多的是经验公式,并由经验公式算出来的轴向游隙供装配人员配套使用。

2Ga=,G G,4Gr(Re,Ri,Dw)式中,Ga——轴承的轴向游隙Gr——轴承内圈在对角线上与外圈球面滚道之间的径向游隙G——内圈两沟道中心线之间的距离Re——外圈球面的曲率半径Ri——内圈沟道的曲率半径Dw——钢球直径由于国家标准径向游隙有最大、最小两个极限值,又因为轴承零件加工中的制造误差,故计算出的轴向游隙也有大小两个极限尺寸,在计图2 G值的大小对轴向游隙的影响算轴向游隙的最小值Gamin和最大值Gamax时,代入公式的G分别用了Gmax和Gmin,这是因为当G值偏大时,会使轴向游隙减小;当G值偏2小时,则可增大轴向游隙。

轴承游隙标准发布时间:2013/7/18轴承游隙的选择原则一、游隙的选择原则:1、采用较紧配合,外圈温差较大、需要降低摩擦力矩及深沟球轴承承受较大轴向负荷或需改善调心性能的场合,宜采用大游隙组。

2、当旋转精度要求较高或需严格限制轴向位移时,宜采用小游隙组。

二、与游隙有关的因素:1、轴承圈与轴的配合。

2、轴承外圈与外壳孔的配合。

3、温度的影响。

注:径向游隙减少量与配合零件的实际有效过盈量大小、相配轴径大小、外壳孔的壁厚有关。

1、实际有效过盈量(圈)应为:△dy = 2/3△d–G* △d为名义过盈量,G*为过盈配合的压平尺寸。

2、实际有效过盈量(外圈)应为:△Dy = 2/3△D–G* △D为名义过盈量,G*为过盈配合的压平尺寸。

3、产生的热量将导致轴承部温度升高,继而引起轴、轴承座和轴承零件的膨胀。

游隙可以增大或减小,这取决于轴和轴承座的材料,以及轴承和轴承支承部件之间的温度剃度。

三、游隙的计算公式:(1):配合的影响1、轴承圈与钢质实心轴:△j =△dy * d/h2、轴承圈与钢质空心轴:△j =△dy * F(d)F(d) = d/h * [(d/d1)2 -1]/[(d/d1)2 - (d/h)2]3、轴承外圈与钢质实体外壳:△A =△Dy * H/D4、轴承外圈与钢质薄壁外壳:△A =△Dy * F(D)F(D) = H/D * [(F/D)2 - 1]/[(F/D)2 - (H/D)2]5、轴承外圈与灰铸铁外壳:△A =△Dy * [F(D)–0.15 ]6、轴承外圈与轻金属外壳:△A =△Dy * [F(D)–0.25 ]注:△j --圈滚道挡边直径的扩量(um)。

△dy—轴颈有效过盈量(um)。

d --轴承径公称尺寸(mm)。

h --圈滚道挡边直径(mm)。

B --轴承宽度(mm)。

d1 --空心轴径(mm)。

△A --外圈滚道挡边直径的收缩量(mm)。

△Dy --外壳孔直径实际有效过盈量(um)。

轴承径向油间隙计算公式在机械设备中,轴承是一种常见的零部件,用于支撑和转动轴的机械元件。

而轴承的径向油间隙是轴承内部重要的参数之一,对于轴承的性能和寿命具有重要的影响。

因此,正确计算轴承径向油间隙是非常重要的。

轴承径向油间隙是指轴承内部在径向方向上的间隙,通常用于容纳润滑油或润滑脂,以保证轴承在运转时能够得到良好的润滑和冷却。

正确的径向油间隙可以保证轴承在高速、高温、高负荷等恶劣条件下仍能正常工作,同时也可以延长轴承的使用寿命。

轴承径向油间隙的计算公式是根据轴承的尺寸、材料和工作条件等因素来确定的。

一般来说,轴承的径向油间隙可以通过以下公式来计算:e = 0.001 (D + d)。

其中,e表示轴承的径向油间隙,单位为毫米;D表示轴承外径,单位为毫米;d表示轴承内径,单位为毫米。

这个公式是根据轴承的尺寸来计算轴承的径向油间隙的,其中0.001是一个经验系数,可以根据具体的轴承类型和工作条件来进行调整。

一般来说,这个系数的取值范围在0.0005到0.002之间。

除了上述的计算公式外,还有一些其他的方法可以用来计算轴承的径向油间隙。

比如,可以根据轴承的额定负荷和额定转速来确定轴承的径向油间隙;也可以根据轴承的工作温度和润滑方式来确定轴承的径向油间隙。

不同的计算方法适用于不同的轴承类型和工作条件,需要根据具体情况来选择合适的方法。

在实际的工程应用中,轴承径向油间隙的计算是非常重要的。

正确的径向油间隙可以保证轴承在运转时能够得到良好的润滑和冷却,从而保证轴承的正常工作和使用寿命。

因此,工程师在设计和选择轴承时,需要对轴承的径向油间隙进行合理的计算和选择,以保证轴承在实际工作条件下能够正常工作。

此外,对于已经安装在设备中的轴承,也需要定期检查和调整轴承的径向油间隙,以保证轴承的正常工作和使用寿命。

在轴承的使用过程中,由于工作条件的变化和轴承本身的磨损等原因,轴承的径向油间隙可能会发生变化,因此需要及时进行调整和修正。

轴承游隙的计算公式:(1): 配合的影响1、轴承内圈与钢质实心轴:△j = △dy * d/h2、轴承内圈与钢质空心轴:△j = △dy * F(d)F(d) = d/h * [(d/d1)2 -1]/[(d/d1)2 - (d/h)2]3、轴承外圈与钢质实体外壳:△A = △Dy * H/D4、轴承外圈与钢质薄壁外壳:△A = △Dy * F(D)F(D) = H/D * [(F/D)2 - 1]/[(F/D)2 - (H/D)2]5、轴承外圈与灰铸铁外壳:△A = △Dy * [F(D) –0.15 ]6、轴承外圈与轻金属外壳:△A = △Dy * [F(D) –0.25 ]注:△j -- 内圈滚道挡边直径的扩张量(um)。

△dy —轴颈有效过盈量(um)。

d -- 轴承内径公称尺寸(mm)。

h -- 内圈滚道挡边直径(mm)。

B -- 轴承宽度(mm)。

d1 -- 空心轴内径(mm)。

△A -- 外圈滚道挡边直径的收缩量(mm)。

△Dy -- 外壳孔直径实际有效过盈量(um)。

H -- 外圈滚道挡边直径(mm)。

D -- 轴承外圈和外壳孔的公称直径(mm)。

F -- 轴承座外壳外径(mm)。

(2): 温度的影响△T = Гb * [De * ( T0 – Ta ) – di * ( Ti – Ta)] 其中Гb 为线膨胀系数,轴承钢为11.7 *10-6 mm/mm/ 0CDe 为轴承外圈滚道直径,di 为轴承内圈滚道直径。

Ta 为环境温度。

T0 为轴承外圈温度,Ti 轴承内圈温度。

四、轴向游隙与径向游隙的关系:Ua = [4(fe + fi – 1) * Dw * Ur – Ur2 ] 1/2因径向游隙Ur很小、故Ur2 很小,忽略不记。

故 Ua = 2 * [(fe + fi –1) * Dw * Ur ] 1/2其中 fe 为外圈沟曲率系数,fi 为内圈沟曲率系数,Dw 为钢球直径。

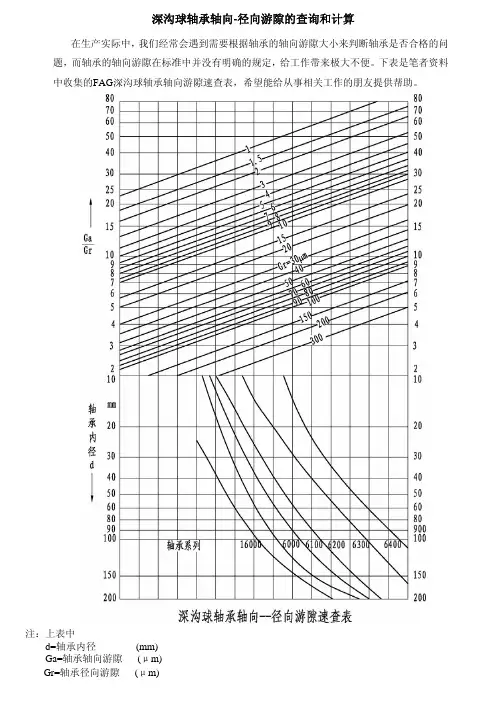

深沟球轴承轴向-径向游隙的查询和计算在生产实际中,我们经常会遇到需要根据轴承的轴向游隙大小来判断轴承是否合格的问题,而轴承的轴向游隙在标准中并没有明确的规定,给工作带来极大不便。

下表是笔者资料中收集的FAG深沟球轴承轴向游隙速查表,希望能给从事相关工作的朋友提供帮助。

注:上表中d=轴承内径(mm)Ga=轴承轴向游隙(μm)Gr=轴承径向游隙(μm)图表说明:利用本图表可以方便利用已知深沟球轴承的径向游隙查询对应该轴承的轴向游隙。

也就是说必须要知道轴承的径向游隙,轴承径向游隙可由GB/T4604‐1993查得,也可以通过下表查询。

深沟球轴承径向游隙表举例说明:已知轴承径向游隙查询轴向游隙轴承6206C3的径向游隙范围从上表可以查出是在13‐28μm之间,从表中6200系列轴承对应现轴径30mm的坐标结相交点引一条垂直线向上与对应径向间隙值Gr相交,可以得到两个近似的交点,13μm位于10和15μm之间,28μm位于20和30μm之间,然后将这两个交点水平对应到相应的Ga/Gr倍率,可以得出13μm对应的倍率约为12.5,28μm对应的倍率约为8.3(如下图中虚线所示),然后就可以计算出该轴承的轴向游隙范围:Ga min=13X12.5=162.5μmGa max=28X8.3=232.4μm可以得出结论:该轴承的正常轴向游隙范围在162‐232μm之间.在实际中,可以根据轴承的安装配合值来查询计算获得轴承的轴向游隙数据,以便进行轴承预紧量的调整。

如果能够熟练使用此表格,还可以根据测量所得的轴向游隙值反算出轴承的径向游隙值,具体的方法需要感兴趣的朋友自己摸索。

(以上方法经笔者使用准确率在90%以上,具体能否得到权威认可有待继续验证。

)。

球轴承轴向游隙

轴向游隙的定义:简单的讲就是当一个套圈固定,另一个套圈从轴向的一个极限位置移动到另一轴向极限位置,移动的距离就是轴向游隙。

轴向游隙暂时好像没有国家标准(除了双列角接触球轴承外),测量的仪器可以购买轴向游隙检查仪X193,当然也可以根据轴向游隙的原理,自行设计简易式的测试仪器(应该不是很难,只要保证能够将一个套圈从一个极限位置顶到另一极限位置即可)。

轴承的轴向游隙理论上只和径向游隙、钢球直径以及内外圈沟道的曲率半径有关系,其关系如下:

Ga =2*)(Re 4Gr Gr Dw Ri −−+

其中:

Ga :轴向游隙

Gr :径向游隙

Dw :钢球直径

Re 、Ri :外圈和内圈的曲率半径

当然用上面的方法计算出来的仅仅是理论上的数值,是在完全无负荷的理想状态下的,但在实际检测过程中肯定会有一定的测量负载,另外沟道的沟型同样会在一定程度向对游隙有影响,所以在理论数据上需要加上一定的修整值。

具体的修整值是没有办法计算的,但一个原则就是越是薄壁的轴承,相对的修整值越大,因为比较容易变形,而像2、3系列以上的基本修整值可以很小甚至于不计。

另外,修整值的可以准确测量几套认为加工合格的轴承的径向游隙、曲率半径、球径,然后计算理论轴向游隙,再和实际测量的轴向游隙进行对比而得到。

醉梦天龙 编辑 2006.07.01。

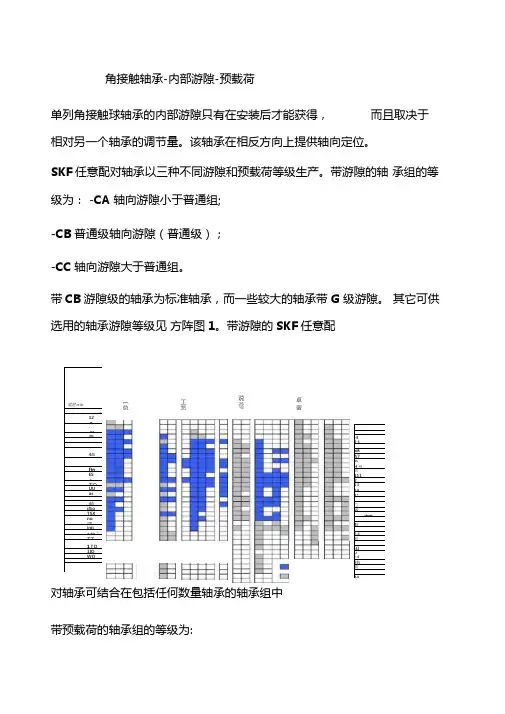

電楚.rt ilrn12nwm粪■4&«ftnESeTOUUas■龄i&oTSXno皿inn140 JTT»1 f D1IOWO卓蛋说苍i工怎︹总•30-4niRA7asH弓诃11121 3141*门1S、甘Ti-2-4用l£lVJ-43ft用44角接触轴承-内部游隙-预载荷单列角接触球轴承的内部游隙只有在安装后才能获得,而且取决于相对另一个轴承的调节量。

该轴承在相反方向上提供轴向定位。

SKF任意配对轴承以三种不同游隙和预载荷等级生产。

带游隙的轴承组的等级为: -CA轴向游隙小于普通组;-CB普通级轴向游隙(普通级);-CC轴向游隙大于普通组。

带CB游隙级的轴承为标准轴承,而一些较大的轴承带G级游隙。

其它可供选用的轴承游隙等级见方阵图1。

带游隙的SKF任意配对轴承可结合在包括任何数量轴承的轴承组中带预载荷的轴承组的等级为:-GA轻型预载荷(标准);-GB中型预载荷; -GC重型预载荷。

带GA级预载荷的轴承为标准轴承(方阵图1)。

同带游隙的SKF 任意配对轴承相比,带预载荷的轴承只能以两个轴承成组配对,否则预载荷会增加。

游隙等级的数值见表1和表2。

预载荷游隙等级的数值见表3。

这些数值适用于背对背或面对面配对的未安装轴承组,涉及到游隙时,测量载荷为零表仏辅佝内餘可通匹配的单列角接电球轴承背辜背或面对面布置孔径d 以上抽陶內隊等级CC 最小最大包■括CA 最小最大CB 星小最大mm pm1051315232432 1S30715162S3240 30509172230404350801123263S4860 80120142632445567 120ISO172935476274 18025021374561丁4so 25Q3152642526390106表2:单列克拱融球轴承的粘向内飲G 型设计,适用于背用配刃布萤孔径轴向內隙系列d 以上包括 718 A最小719 A 最小70 A 最小 最夫70 D 最小 童夫72 B 最小曩夫74 B最•卜 最大rrm卩E30 6024 64 60 70 ■ ■2474 100 160- ---2A76 26 76- ---160 2401568 20 72240 280 15 68 15 63 15 58 20 723C 80 280 300 15 68 15 63 30 80 30 80 30 80300 320 15 68 30 80 30 80 30 80 3C 803?0 400 16 68 40 100 40 100 40 100 30 80 400 420 40 100 40 100 40 100 40 100 40 100420 460 40 100 40 100 4010040 100 60 120460 500 60 120 60 120 60 120 6012060120500 750----160 260S3:通用匹配单列角接触球紬承馥负荷背靠皆或面对面布置孔径 预负荷等级dGA GB GC以上包话 摄小援大最大連小最大最小最夫長小最大最小摄大O60702860 0-034 oO -O oo O5 60o o O8 6 0242424o o O4 53232o OO 5710 18 30183050+4+4+44448012016050 80 1208012018046 +6+6-6■6-6380410540-3-3-3180 2502503154848-8•894010E5-44F rA ,而轴承 配对轴承的额定转速, 对于配对布置的轴承, 产品表中提供的标准转速大约低于单列轴承的标准转速的20%配对轴承的载荷承受能力 产品表中给出的轴承基本额定载荷和疲 劳载荷极限值也适用于配对安装的轴承。

轴承的游隙与配合1、轴承的游隙轴承游隙是内圈、外圈、滚动体之间的间隙量。

即是将内圈或外圈一方固定,另一方上下或左右方向移动的移动量。

将径向方向、轴向方向的移动量,分别称为径向游隙、轴向游隙。

轴承游隙的选择,对机械运转精度、轴承寿命、摩擦阻力、温升、振动和噪声等都有很大的影响。

轴承安装前的游隙与安装后在工作温度下的游隙(工作游隙)是有所不同的,为使轴向定位准确,应使工作游隙尽可能小。

选择轴承游隙时,必须充分考虑下列几种主要因素:1) 轴承与轴和外壳孔配合的松紧会导致轴承游隙值的变化。

一般情况下,轴承内圈滚道的扩张量可近似取为其配合过盈量的80%,而外圈的收缩量可大致定为其过盈量的70%(先决条件:实心钢轴,正常的钢制轴承座壁厚)。

2) 轴承在机构运转过程中,由于轴与外壳的散热条件和膨胀系数不同,也会导致游隙值的变化。

由温度的变化Δt[K]引起的径向游隙的减少量ΔGrt可用如下公式近似计算:ΔGrt = Δt * α * (d + D )/ 2 [ mm ]其中α –钢的线膨胀系数,α = 0.000011 K-1d - 轴承内径[ mm ]D - 轴承外径[ mm ]深沟球轴承径向游隙μm2、轴承的配合在机械的支承部位,为了防止轴承内圈与轴、外圈与外壳孔在机器运转时发生相对滑动,必须选择正确的安装配合。

过小的过盈量,将引起配合面上产生滑动、导致磨损、损伤轴或外壳,磨损粉末侵入轴承内部,会造成振动和发热,并引起失效。

过大的过盈量,将导致轴承的工作游隙大大减小或完全消失,从而影响轴承的正常运转或提前失效。

深沟球轴承与轴的推荐配合滚动轴承工作状态的监测一、用听诊法对滚动轴承进行监测用听诊法对滚动轴承工作状态进行监测的常用工具是木柄长螺钉旋具,也可以使用外径为φ20mm左右的硬塑料管。

相对而言,使用电子听诊器进行监测,更有利于提高监测的可靠性。

1.滚动轴承正常工作状态的声响特点滚动轴承处于正常工作状态时,运转平稳、轻快、无停滞现象,发出的声响和谐而无杂音,可听到均匀而连续的“哗哗”声,或者较低的“轰轰”声。

轴承公差配合计算公式在机械制造中,轴承是一种常见的零部件,用于支撑旋转机械的轴。

轴承的质量和性能直接影响到机械设备的使用寿命和运行效率。

而轴承的公差配合计算则是确定轴承与轴承座之间配合尺寸的重要步骤。

本文将介绍轴承公差配合计算的基本原理和计算公式。

1. 轴承公差配合的基本概念。

轴承公差配合是指轴承与轴承座之间的配合尺寸,包括公差等级、配合间隙和配合紧度等。

公差等级是指轴承和轴承座的尺寸偏差范围,通常用字母T、N、P、M等表示,T表示最大公差等级,M表示最小公差等级。

配合间隙是指轴承与轴承座之间的空隙尺寸,而配合紧度则是指轴承与轴承座之间的紧密程度。

2. 轴承公差配合的计算原则。

轴承公差配合的计算原则是在满足机械设备运行要求的前提下,尽量减小轴承与轴承座之间的配合间隙,提高配合紧度,以确保轴承的稳定性和可靠性。

同时,还需要考虑到轴承的装配和拆卸便捷性,以及轴承的热胀冷缩和运转时的变形等因素。

3. 轴承公差配合的计算公式。

轴承公差配合的计算公式主要包括轴承座孔的基本公差、轴承外径的基本公差、配合间隙和配合紧度等。

其中,轴承座孔的基本公差和轴承外径的基本公差可以根据国家标准或制造图纸中的规定进行选择。

而配合间隙和配合紧度的计算则需要根据具体的情况进行确定。

(1)轴承座孔的基本公差计算公式:Hole = Nominal size + IT。

其中,Hole表示孔的基本公差,Nominal size表示孔的公称尺寸,IT表示孔的基本偏差。

(2)轴承外径的基本公差计算公式:Shaft = Nominal size + IT。

其中,Shaft表示轴的基本公差,Nominal size表示轴的公称尺寸,IT表示轴的基本偏差。

(3)配合间隙和配合紧度的计算公式:Interference fit = Shaft Hole。

Clearance fit = Hole Shaft。

其中,Interference fit表示配合紧度,Clearance fit表示配合间隙。

深沟球轴承游隙计算公式一、深沟球轴承游隙的定义和作用深沟球轴承是一种常用的滚动轴承,其具有结构简单、承载能力大、转速高等优点,在各种机械设备中广泛应用。

深沟球轴承的游隙是指在无负载状态下,内外圈之间的相对位移量。

游隙的存在可以弥补因安装误差、热胀冷缩等因素引起的轴承变形,保证轴承在工作时的正常运转。

二、深沟球轴承游隙的计算公式深沟球轴承游隙的计算公式为:游隙=内圈游隙+外圈游隙其中,内圈游隙和外圈游隙分别由以下公式计算:内圈游隙=内径游隙系数×内径标准值外圈游隙=外径游隙系数×外径标准值1. 内径游隙系数:根据深沟球轴承的类型和尺寸选用相应的系数,常见的系数有C2、C3、C4等,分别代表不同的游隙范围。

2. 外径游隙系数:与内径游隙系数类似,根据深沟球轴承的类型和尺寸选用相应的系数。

3. 内径标准值:深沟球轴承内圈的标准直径尺寸,通常以毫米为单位进行表示。

4. 外径标准值:深沟球轴承外圈的标准直径尺寸,通常以毫米为单位进行表示。

四、深沟球轴承游隙的影响因素深沟球轴承游隙的大小直接影响轴承的工作性能和寿命,因此在设计和选择轴承时需要考虑以下因素:1. 轴承类型:不同类型的深沟球轴承具有不同的游隙范围,根据具体应用场景选择合适的轴承类型。

2. 工作负荷:轴承游隙需要根据工作负荷进行合理的调整,以保证轴承在工作时不产生过大的变形。

3. 温度变化:温度的变化会引起轴承的热胀冷缩,进而影响轴承的游隙,因此需要根据工作温度选择合适的游隙范围。

4. 安装误差:轴承的安装误差也会影响游隙的大小,因此在安装过程中需要控制好轴承的装配尺寸。

深沟球轴承游隙的计算公式为游隙=内圈游隙+外圈游隙,其中内圈游隙和外圈游隙分别由内径游隙系数和外径游隙系数乘以相应的标准值计算得出。

深沟球轴承游隙的大小会受到多种因素的影响,包括轴承类型、工作负荷、温度变化和安装误差等。

合理选择和计算深沟球轴承游隙,可以保证轴承在工作时的正常运转,延长其使用寿命。

轴承游隙的选择原则一、游隙的选择原则:1、采用较紧配合,内外圈温差较大、需要降低摩擦力矩及深沟球轴承承受较大轴向负荷或需改善调心性能的场合,宜采用大游隙组。

2、当旋转精度要求较高或需严格限制轴向位移时,宜采用小游隙组。

二、与游隙有关的因素:1、轴承内圈与轴的配合。

2、轴承外圈与外壳孔的配合。

3、温度的影响。

注:径向游隙减少量与配合零件的实际有效过盈量大小、相配轴径大小、外壳孔的壁厚有关。

1、实际有效过盈量(内圈)应为:△dy = 2/3△d–G* △d为名义过盈量,G*为过盈配合的压平尺寸。

2、实际有效过盈量(外圈)应为:△Dy = 2/3△D–G* △D为名义过盈量,G*为过盈配合的压平尺寸。

3、产生的热量将导致轴承内部温度升高,继而引起轴、轴承座和轴承零件的膨胀。

游隙可以增大或减小,这取决于轴和轴承座的材料,以及轴承和轴承支承部件之间的温度剃度。

三、游隙的计算公式:(1):配合的影响1、轴承内圈与钢质实心轴:△j =△dy * d/h2、轴承内圈与钢质空心轴:△j =△dy * F(d)F(d) = d/h * [(d/d1)2 -1]/[(d/d1)2 - (d/h)2]3、轴承外圈与钢质实体外壳:△A =△Dy * H/D4、轴承外圈与钢质薄壁外壳:△A =△Dy * F(D)F(D) = H/D * [(F/D)2 - 1]/[(F/D)2 - (H/D)2]5、轴承外圈与灰铸铁外壳:△A =△Dy * [F(D)–0.15 ]6、轴承外圈与轻金属外壳:△A =△Dy * [F(D)–0.25 ]注:△j --内圈滚道挡边直径的扩张量(um)。

△dy—轴颈有效过盈量(um)。

d --轴承内径公称尺寸(mm)。

h --内圈滚道挡边直径(mm)。

B --轴承宽度(mm)。

d1 --空心轴内径(mm)。

△A --外圈滚道挡边直径的收缩量(mm)。

△Dy --外壳孔直径实际有效过盈量(um)。