QC七种工具

- 格式:doc

- 大小:106.00 KB

- 文档页数:10

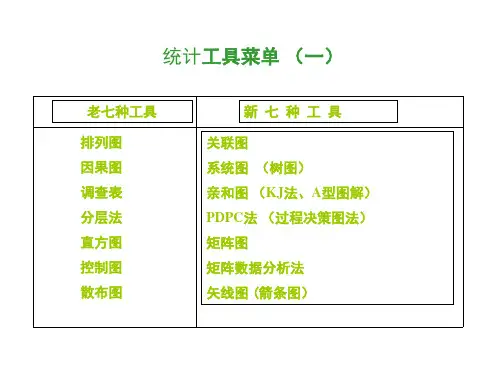

qc7工具七大手法01qc七大手法是指企业质量管理中常用的质量管理工具,有“老七种”和“新七种”之分。

“老七种”有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的QC七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、PDPC法以及矩阵数据分析法等。

02“七大手法”主要是指企业质量管理中常用的质量管理工具,有“老七种”和“新七种”之分。

“老七种”有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的QC七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、PDPC法以及矩阵数据分析法等。

03QC七大手法:1、层别法:层别法就是将大量有关某一特定主题的观点、意见或想法按组分类,将收集到的大量的数据或资料按相互关系进行分组,加以层别。

层别法一般和柏拉图、直方图等其它七大手法结合使用,也可单独使用。

2、查检表检查表就是将需要检查的内容或项目一一列出,然后定期或不定期的逐项检查,并将问题点记录下来的方法,有时叫做查检表或点检表。

3、柏拉图柏拉图的使用要以层别法为前提,将层别法已确定的项目从大到小进行排列,再加上累积值的图形。

它可以帮助我们找出关键的问题,抓住重要的少数及有用的多数,适用于记数值统计,有人称为ABC图,又因为柏拉图的排序识从大到小,故又称为排列图。

044、直方图直方图是针对某产品或过程的特性值,利用常态分布(也叫正态分布)的原理,把50个以上的数据进行分组,并算出每组出现的次数,再用类似的直方图形描绘在横轴上。

5、因果分析图所谓因果图,又称特性要因图,主要用于分析品质特性与影响品质特性的可能原因之间的因果关系,通过把握现状、分析原因、寻找措施来促进问题的解决,是一种用于分析品质特性(结果)与可能影响特性的因素(原因)的一种工具。

又称为鱼骨图。

6、散布图将因果关系所对应变化的数据分别描绘在X-Y轴坐标系上,以掌握两个变量之间是否相关及相关的程度如何,这种图形叫做“散布图”,也称为“相关图”。

第一概述一、起源新旧七种工具都是由日本人总结出来的。

日本人在提出旧七种工具推行并获得成功之后,1979年又提出新七种工具。

之所以称之为“七种工具”,是因为日本古代武士在出阵作战时,经常携带有七种武器,所谓七种工具就是沿用了七种武器。

有用的质量统计管理工具当然不止七种。

除了新旧七种工具以外,常用的工具还有实验设计、分布图、推移图等。

二、旧七种工具QC旧七大手法指的是:检查表、层别法、柏拉图、因果图、散布图、直方图、管制图。

三、新七种工具QC新七大手法指的是:关系图法、KJ法、系统图法、矩阵图法、矩阵数据分析法、PDPC法、网络图法。

相对而言,新七大手法在世界上的推广应用远不如旧七大手法,也从未成为顾客审核的重要方面。

第二层别法一、定义层别法是所有手法中最基本的概念,亦即将多种多样的资料,因应目的的需要分成不同的类别,使之方便以后的分析。

二、通常的层别方法使用的最多的是空间别:作业员:不同拉、班、组别机器:不同机器别原料、零件:不同供给厂家别作业条件:不同的温度、压力、湿度、作业场所产品:不同的产品别(如同时生产Ni-Cd和Ni-MH电池)时间别:不同批别、不同时间生产的产品其他:如使用不同的工艺方法生产的同种产品别三、应用层别法的应用,主要是一种系统概念,即在于要想把相当复杂的资料进行处理,就得懂得如何把这些资料加以有系统有目的的加以分门别类的归纳及统计。

第三检查表一、概述检查表是QC七大手法中最简单也是使用得最多的手法。

但或许正因为其简单而不受重视,所以检查表使用的过程中存在的问题不少。

不妨看看我们现在正在使用的各种报表,是不是有很多栏目空缺?是不是有很多栏目的内容用笔进行了修改?是不是有很多栏目内容有待修改?二、定义以简单的数据,用容易理解的方式,制成图形或表格,必要时记上检查记号,并加以统计整理,作为进一步分析或核对检查之用。

三、目的记录某种事件发生的频率。

四、时机1.当你必须记下某种事件发生的具体情况时;2.当你想了解某件事件发生的次数时;3.当你想收集资讯时。

『QC - Basic TOOL』Data的理解Cause & Effects DiagramCheck-Sheet Pareto Diagram Graph分层(Stratification)散布图(Scatter Diagram)Histogram未插倒插变形其它累计比率%比率%累计数不良个数不良项目合计■ 时 间:20022002. 8. 27 . 8. 27 ■ 特点:A 工程不良情况■ 制作人:洪吉东■ 目的:减少不良■ 时 间:20022002. 8. 27 . 8. 27 ■ 特点:A 工程不良情况■ 制作人:洪吉东 ■ 目的:减少不良不要批评对方的意见。

不要批评对方的意见。

提出更多的建议。

提出更多的建议。

听取发展别人的意见。

听取发展别人的意见。

自由发表意见。

自由发表意见。

在同时比较多个项目时使用,以中心线延长线的长度比较数量的大小。

20万98年99年2000年制1.工厂组织图作例2.工程流程图制作图表坐标轴。

1)确定竖轴与横轴的刻度,竖轴越向上值越大,横轴越向右值越大。

2)一般而言,若两种数据一种表示原因,另一种表示结果(特性值)时,横轴标记原因值,竖轴标记特性值。

图 2散布图将Data Plot 在Graph Plot 上。

将数据(测定值)标记在图表上。

若有相同数据,Plot 重叠时 ,标记为2重圆圈 (◎)、3重圆圈(⊙) 或在战右标上数字(如:○2、○3......)。

NO30数据的全部份额NO1数据的份额图3 将成对数据制成点。

图4 2重圆圈的构造底板倾斜值M/N 对记录数据的发展变化(History)。

■查看方法(a):若x增加时,y增加的趋势。

(与增加有关)(b):若x增加时,y增加的趋势。

(好象与增加有关)(c):不相干的情况。

(无关)(d):若x增加时,y减少的趋势。

(好象与减少相关)(e):若x增加时,y减少的趋势。

(与减少有关)。

常用的QC七种工具质量管理中统计方法很多,这里主要介绍一些最常用的方法,俗称“QC七种工具”,有检查表、分层法、排列图、因果分析图、直方图、散布图、控制图。

1)检查表检查表又称调查表、核对表、统计分析表。

它是用来记录、收集和积累数据,并能对数据进行整理和粗略分析的统计图表,它由于简便易用,既能整理数据又能直观分析,所以在质量管理活动中得到广泛的应用。

常见的调查表形式有:项目调查表、缺陷位置调查表、质量分布调查表、矩阵调查表等。

(一)不合格品项目调查表主要用来调查生产现场不合格品项目频数和不合格品率,以便继而用于排列图等分析研究。

成品抽样检验及外观不合格品项目调查表(二)缺陷位置调查表许多产品或零件常存在气孔、疵点、碰伤、脏污等外观质量缺陷。

缺陷位置调查表可用来记录、统计、分析不同类型的外观质量缺陷所发生的部位和密集程度,进而从中找出规律性,为进一步调查或找出解决问题的办法提供事实依据。

这种调查分析的做法是:画出产品示意图或展开图,并规定不同外观质量缺陷的表示符号。

然后逐一检查样本,把发现的缺陷,按规定的符号在同一张示意图中的相应位置上表示出来。

这样,这张缺陷位置调查表就记录了这一阶段(这一批)样本的所有缺陷的分布位置、数量和集中部位,便于进一步发现问题、分析原因、采取改进措施。

下图是反映橡胶手套各部位破损频数的缺陷位置调查表,“*”表示破损发生的位置:(实际就是在实物图形上直接标出)(三) 质量分布调查表质量分布调查表是对计量数据进行现场调查的有效工具。

它是根据以往的资料,将某一质量特性项目的数据分布范围分成若干区间而制成的表格,用以记录和统计每一质量特性数据落在某一区间的频数。

见下表是一张某零件重量实测值分布调查表。

从表格的形式看,质量分布调查表与直方图的频数分布表相似。

不同点:质量分布调查表的区间范围是根据以往资料,首先划分区间范围,然后制成表格,以供现场调查记录数据;而频数分布表则是首先收集数据,再适当划分区间,然后制成图表,以供分析现场质量分布状况之用。

零件实测值公布调查表调查人:张某 调查日期:02年 5月 18日 调查数(N):121 件 调查方式:根据原始凭证统计2)分层法分层法就是根据使用目的将数据总体用合适的分类标准进行分类的方法。

它是数据收集和处理的最常用的方法,它可以使毫无头绪的错综复杂的因素条理化、系统化。

因此,在进行质量问题分析时,此方法便于找出主要的质量问题原因,以便采取适宜的措施较好地解决问题。

在此方法的实际应用中,常用的分层标准有:403530252015105(1)操作者的特征,诸如年龄、性别、技术水平、工种等;(2)生产设备,如机床、工艺设备等;(3)操作方法,指操作规程、工序名称;(4)原材料,包括供应商、批次、成分;(5)检验条件,包括检验员、检测仪器、检测方法等;(6)时间,如日期、班次;(7)环境条件,包括地区、气温、气压、湿度等。

为了说明这个问题,某柴油机厂在柴油机装配过程中经常出现漏气现象,为找出漏气的原因,抽检了50台柴油机,发现20台漏气,漏气率为40%。

经初步分析,。

经初步分析,认为导致漏气的原因主要二两个:1、该工序中工人的操作方法有差异;2、装配时所用的某零件的性能有差异。

为弄清具体原因,运用分层法分别按操作和零件供应商分层进行统计分析,如下表所示:按操作者统计分析按供应商统计分从上面两表中可以看出,为了降低柴油机漏气率可以采用如下措施:1.推广甲的操作方法;2.在采购中多从A供应商处订货。

运用分层法进行数据分层往往可以按几个不同的层别而分别得到某一方面的结论。

但这样会隔绝不同层数据之间内在联系,不能反映出不同层别因素之间的相关性。

这样孤立分层分析有时会得出错误结论,在应用中应该注意这点。

为了避免这种错误结论,就必须将关联的因素综合进行考虑。

再用上例数据,得到如一综合统计分析表:Array3)排列图现场质量管理往往有各种各样的问题,我们应从何下手?如何抓住关键?一般说来,任何事物都遵循“关键的少数,次要的多数”的客观规律。

例如,大多数废品由少数人员造成,大部分设备故障停顿时间由少数故障造成,大部分销售额由少数用户占有等。

这一规律首先由意大利经济学家帕累托提出,并设计出一种能反映出这种规律的图,称为帕累托图(Pareto Chart),又很贴切地译称为排列图。

米兰又认为企业80%的问题是20%的原因形成的,这又进一步推广了帕累托的成果。

排列图是找现影响产品质量主要因素的一种有效统计工具。

排列图一般如下图所示,由两纵坐标、一横坐标、一组方块、一条折线组成。

左侧是度量质量问题大小的纵坐标、既可表示质量问题出现的频率,又可表示由质量问题引发的费用损失。

右侧是表示累计百分比坐标、横坐标表示对质量问题有影响的项目或因素,并依据影响大小自左向右排列。

其高度表示各影响因素的大小。

折线为排列线,即帕累托线,其折点表示该点以前各因素影响的累计百分比。

因素分析时,通常把因素分为三大类,即包括在累计百分比0~80%、80~90%、90~100%的因素分别称为A、B、C 类因素。

A类是主要因素,B类是次要因素,C类是一般因素。

下面结合实例说明排列图的具体作法。

事例:为提高产品质量,对5月份生产的不合格品进行分类缺陷统计,按缺陷项目统计不合格数据,用排列图对此问题进行分析。

(1)收集数据针对所存在的问题收集一定时间的数据,此期间不可过长,以免统计对象有变动;也不可过短,以免只反映一时情况而不全面。

然后将数据按原因、工序、人员、部位或公司五月份成品质量统计(2)数据计算数据收集后,要按表的方式计算,表中各项影响因素要按影响大小顺序由大到小排列。

参见上表。

(3)作排列图以左侧纵坐标为频数,横坐标按频数从大到小依次列出各项影响因素,将频数用直方表示;以右侧纵坐标为频率(即比率),依次将各工序的累计比率用折线表示。

成为若干个直方相连由左至右逐个下降,一折线由左至右逐个上升的图,即排列图,见上图。

(4)确定主次因素根据因素分析的一般原则将累计百分比为0~80%、80~90%、90~100%的三个范围分别划分为A、B、C类因素。

本例由上图可以看出只要解决“飞边”及“缺料”问题,不合格率就会降低75.78%。

4)因果分析图因果分析图法(Cause-and-Effect Diagram),也叫做石川图(Ishikawa Diagram)或鱼骨图(Fish-Bone Chart)。

它以结果作为特性,以原因作为因素,彼此间用箭头联系来表示因果关系。

因果分析图是一种发动员工动脑筋、找原因、集思广益的好办法,也特别适合于工作小组中民主管理,当出现某种质量问题,在没有弄清楚原因之前,可以就问题发动所有相关人员寻找可能的原因,把所有的原因都列出来,按其相互关系归纳整理、用箭头线反映在一幅图上。

因果图由质量问题和原因两部分组成,主干箭头所指的为质量问题。

主干上的大骨表示影响质量诸原因的基本分类,中骨、小骨、细骨等表示该原因从上层次到下层次的依次展开,应用步骤:1)明确分析对象,确定待分析的质量问题,将其定在图的顶端;2)确定该质量问题中各原因的分类方法,将各基本分类标在大骨旁边;例如:分析工序加工质量问题时,可按其主要影响因素——人、机、料、法、环(4M1E)等分类,也可按照加工步骤如开线、压接、装配等分类。

3)召集与该质量问题有关的人员,参加“诸葛亮”会,充分发动群众,发扬民主,各抒己见,集思广益,找出各大原因的中原因、小原因、小小原因,并用箭头线标到所属的位置上。

4)从最高层次(即最末的一层)的原因(末端因素)中选取和识别少量(一般为3~5个)看起来对结果有最大影响的原因(一般称重要因素,简称要因),并对它们做进一步的研究,如收集资料料、论证、试验、采取措施、控制等。

下图是关于焊接质量差的因果分析图:使用因果图注意事项:1、画因果图时必须开“诸葛亮会",充分发扬民主,各抒已见,集思广益,把每个人的意见都客观地一一记录在图上。

2、确定要分析的主要质量问题(特性)不能笼统,一个主要质量问题只能画一张因果图;多个主要质量问题则应画多张因果图。

因果图只能用于单一目标的分析。

3、因果关系的层次要分明,最高层次的原因应寻求到可以直接采取具体措施为止。

4、“要因”一定要确定在末端因素(最高层次因素)上,而不应确定在中间过程上。

5、对末端因素,特别是“要因"应科学论证。

5)直方图所谓直方图,就是将收集到的数据按其大小等间距地分成若干组,以组距为底边,以组内数据的个数为高做直方块而绘的图。

它是表示数据变化的一种常用工具,可以较直观地反映产品质量的分布状态。

可以判断工序是否处于受控状态,还可对总体进行批准、判断总体质量的分布状况。

在制作直方图时,首先要对数据进行分组,因此如何进行合理分组是最为关键的问题。

作直方图的目的是根据直方图的形状判断生产过程是否稳定及生产的质量如何。

为×÷ѵÔݲ²º×÷ѵÔÝÇʺú²¨·á¹·ºú²ÃÀÎÀη¨º·½³º·此须对直方图作正确的观察。

常见的直方图分布状态有如下几种:① 正常型。

特征为中部有个峰,两侧基本对称。

符合中间大两头小。

实际是正态分布状况,表明工序正常稳定。

② 偏向型。

特片为图形偏向一侧,这种分布形成的原因多由操作者的习惯形成。

③ 锯齿型。

如果作图时的数据太少,而且分组又过多,或组距没有取最小单位的整数倍时常会出现此类情形,一般不是工序本身的原因。

④ 平顶型。

由某些缓慢变化的系统原因造成。

系统原因是指随工序长期反复进行,必定发生的误差。

⑤ 双峰型。

这类图形的特征是图中出现明显的两个顶峰,在两个顶峰之间是个谷,两侧的频数较低。

出现这种图形的原因多为数据分层不当,使得不同分布的数据混在一起所致。

⑥ 孤岛型。

这类图形的特征是质量特性值出现间断。

出现这类图形的原因可能是加工条件有变化。

如原因质地有变化,机床精度变化或工人熟练程度变化等。

6)散布图散布图,又称散点图或相关图,是用来研究两个对应变量之间是否存在相关关系的一种作图方法。

例如,塑胶件成型时的注塑压力与尺寸、铜带的硬度与强度、员工的持续工作时间与产品质量等。

其优点在于直观简便。

它的做法是将两个由实验或搜集到的可能相关的变量数据用点描在坐标图上,通过观察分析其相关性。