双向拉伸试验机夹具设计

- 格式:doc

- 大小:259.00 KB

- 文档页数:6

钢丝进行拉伸时对拉力机夹具有什么要求?

钢丝进行拉伸时对拉力机夹具有什么要求?重庆海达工程师根据在实际工作中各种拉力机夹具的使用情况及特点,研制出适合于小直径(小于2mm)钢丝检测的较为理想的缠绕式夹具及圆形夹具。

下面我们就0-0.8mm及0.8-2mm钢丝拉伸夹具的设计方案做简要说明。

一、小尺寸钢丝试验

对于直径小于0.8mm的钢丝采用缠绕式夹具。

1)首先将试样在上夹具绕圆柱转一圈,再用两片软金属(如铜、铝等)或硬橡胶之类的材料制成的夹板将试样固定;

2)下夹具的夹料方式同上夹具,最后将试样固定在拉力机上下钳口之间;

3)其标距按试验方法或产品技术条件的要求而定好位置;

4)然后进行拉伸试验;

5)结果试样断裂位置几乎百分百落在标距部分。

大大提高了试验成功率,从而保证了试验数据的准确性。

二、尺寸在直径0.8-2mm之间的钢丝试验

对于直径在0.8-2mm之间的钢丝拉伸试验采用圆形夹具

1)直接将试样夹持在上下夹具中,

2)由于采用圆形夹具,

3)它是通过咬合的方式夹紧,所以无需缠绕。

4)试验方法和小尺寸钢丝试验是一样的,设置好标距进行拉伸,

5)结果也是断裂在标距处,比较理想。

6)利用拉力试验机对钢丝进行拉伸试验还有其它一些方案,

7)包括如何对钢丝伸长率及屈服强度的测试,我们在今后的文章中逐一阐述。

双轴拉伸实验原理一、引言双轴拉伸实验是一种常用的材料力学实验方法,用于研究材料在两个相互垂直的方向上同时受到拉伸应力的行为。

这种实验方法对于理解材料的力学性能、探索材料的潜在应用以及优化材料的设计具有重要意义。

本文将详细介绍双轴拉伸实验的原理、实验设备与材料、实验步骤与操作、数据分析与解释、结论与应用,以及展望与未来研究方向。

二、实验原理双轴拉伸实验的基本原理是利用两个相互垂直的拉伸装置,对试样施加两个方向的拉伸应力,以模拟实际工程中复杂应力状态下的材料行为。

在实验过程中,通过对试样的应变、应力等参数进行测量和记录,可以得到材料的力学性能数据,进而对材料的强度、塑性、韧性等特性进行评价和分析。

双轴拉伸实验中常用的力学参量包括应力应变曲线、屈服强度、抗拉强度、延伸率等。

三、实验设备与材料双轴拉伸实验需要用到以下设备和材料:1.双轴拉伸试验机:用于施加两个方向的拉伸应力,通常由两个相互垂直的拉伸装置组成。

试验机的加载能力应足够大,以适应不同规格和类型的试样。

2.试样:应根据具体的实验目的和要求选择合适的试样尺寸和形状,以保证实验结果的准确性和可靠性。

试样通常为矩形、圆形或环形等形状。

3.夹具:用于固定试样,保证试样在拉伸过程中不发生滑移或转动。

夹具的设计应符合试样的尺寸和形状要求,以确保实验结果的准确性。

4.测量仪器:用于测量试样的应变和应力等参数,如引伸计、应变计、压力传感器等。

应根据具体的实验要求选择合适的测量仪器,并确保其精度和可靠性。

5.实验环境控制设备:如温度控制设备、湿度控制设备等,用于控制实验环境条件,以确保实验结果的准确性和可靠性。

四、实验步骤与操作双轴拉伸实验的步骤如下:1.准备试样:根据实验要求制备合适的试样,并对其尺寸和形状进行测量和记录。

2.安装试样:将试样安装到双轴拉伸试验机的夹具中,确保试样固定牢固,无滑移或转动现象。

3.调整测量仪器:根据实验要求,调整引伸计、应变计、压力传感器等测量仪器,确保其准确测量试样的应变和应力等参数。

拉力试验机夹具夹持器介绍来源:中国分析仪器网 一、拉力试验机夹持器介绍:1.拉伸试验用夹持器,该夹持器包括两个完全相同、分离相向的夹持端,所述夹持端为台阶圆柱体,其与拉力试验机相连的一端为端部带有通孔,另一端在径向方向上有一平面,其横截面为半圆形,所述平面上有一个弹簧自动紧锁式偏心轮,该弹簧自动紧锁式偏心轮通过支架固定安装在平面上,其特征在于:在所述平面上还固定设置一对弧板。

2.根据权利要求l所述的拉伸试验用夹持器,其特征在于,所述弧板的一边与夹持端的远离拉力机一端边缘平齐,其圆夹角为40。

~90。

,圆弧半径R与哑铃状标准试样的外侧过渡边E半径R相应,弧板的厚度略大于哑铃型标准试样厚度。

3.根据权利要求l或2所述的拉伸试验用夹持器,其特征在于,所述一对弧板以圆弧相向,固定安装在所述夹持端的平面上,该对弧板之间的最小间距与哑铃型标准试样的狭窄部分C宽度相应。

4.根据权利要求l或2所述的拉伸试验用夹持器,其特征在于,所述弹簧自动紧锁式偏心轮的轴线与夹持端的远离拉力机一端边缘的距离与试样的哑铃形部分长度相应。

5.根据权利要求l或2所述的拉伸夹持器,其特征在于,所述弧板通过焊接、铆接或螺栓安装在夹持端上。

二、拉力试验机夹持器特点:1、随着各种非金属材料在航空、航天、兵器、交通运输等领域的广泛应用,作为材料基础性能的应力一应变性能的测试及研究就显得极其重要,拉伸试验正是研究该性能的重要试验技术手段之一。

整个材料力学性能测试在配有保温箱的电子拉力试验机上进行,数据通过高精度、高灵敏度的传感器连接到计算机上控制采集。

拉伸试验用夹持器则是测量材料的拉伸力学性能的关键部件之一。

在测试过程中,样品的两端分别固定在夹持器的夹持端上,并将夹持器与拉伸试验机连接,试验机通过夹持器拉伸试样,获得试样的拉伸强度、弹性模量、延伸率等力学性能。

试样的形状、尺寸按照相应标准执行,如图l所示。

试样两端必为哑铃形状,试样有效测试段为其中间直线段部分。

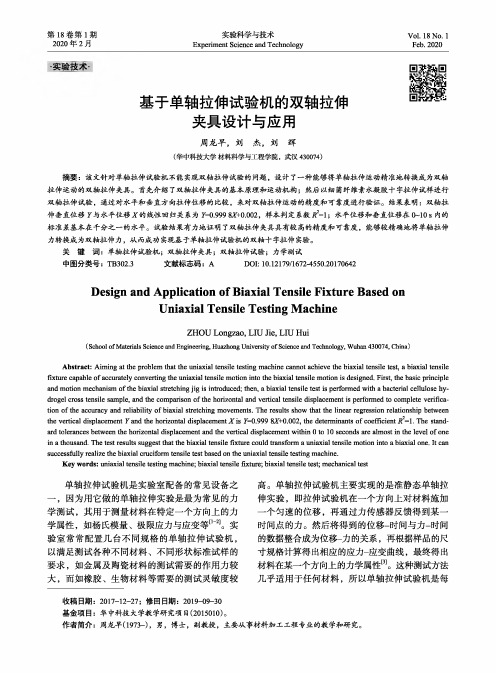

第18卷第1期2020年2月实删学与技术Experiment Science and TechnologyVol.18No.1Feb.2020•实验技术•基于单轴拉伸试验机的双轴拉伸夹具设计与应用周龙早,刘杰,刘辉(华中科技大学材料科学与工程学院,武汉430074)摘要:该文针对单轴拉伸试验机不能实现双轴拉伸试验的问题,设计了一种能够将单轴拉伸运动精准地转换成为双轴拉伸运动的双轴拉伸夹具。

首先介绍了双轴拉伸夹具的基本原理和运动机构;然后以细菌纤维素水凝胶十字拉伸试样进行双轴拉伸试验,通过对水平和垂直方向拉伸位移的比较,来对双轴拉伸运动的精度和可靠度进行验证。

结果表明:双轴拉伸垂直位移y与水平位移X的线性回归关系为1^0.999mo.002,样本判定系数7?2=1;水平位移和垂直位移在0~10s内的标准差基本在千分之一的水平。

试验结果有力地证明了双轴拉伸夹具具有较高的精度和可靠度,能够较精确地将单轴拉伸力转换成为双轴拉伸力,从而成功实现基于单轴拉伸试验机的双轴十字拉伸实验。

关键词:单轴拉伸试验机;双轴拉伸夹具;双轴拉伸试验;力学测试中图分类号:TB302.3文献标志码:A DOI:10.12179/1672-4550.20170642Design and Application of Biaxial Tensile Fixture Based onUniaxial Tensile Testing MachineZHOU Longzao,LIU Jie,LIU Hui(School of M aterials Science and Engineering,Huazhong University of Science and Technology,Wuhan430074,China)Abstract:Aiming at the problem that the uniaxial tensile testing machine cannot achieve the biaxial tensile test,a biaxial tensile fixture capable of accurately converting the uniaxial tensile motion into the biaxial tensile motion is designed.First,the basic principle and motion mechanism of the biaxial stretching jig is introduced;then,a biaxial tensile test is performed with a bacterial cellulose hydrogel cross tensile sample,and the comparison of the horizontal and vertical tensile displacement is performed to complete verification of the accuracy and reliability of biaxial stretching movements.The results show that the linear regression relationship between the vertical displacement Y and the horizontal displacement X is F=0.999&¥H).OO2,the determinants of coefficient2?2=1.The standard tolerances between the horizontal displacement and the vertical displacement within0to10seconds are almost in the level of one in a thousand.The test results suggest that the biaxial tensile fixture could transform a uniaxial tensile motion into a biaxial one.It can successfully realize the biaxial cruciform tensile test based on the uniaxial tensile testing machine.Key words:uniaxial tensile testing machine;biaxial tensile fixture;biaxial tensile test;mechanical test单轴拉伸试验机是实验室配备的常见设备之一,因为用它做的单轴拉伸实验是最为常见的力学测试,其用于测量材料在特定一个方向上的力学属性,如杨氏模量、极限应力与应变等「役实验室常常配置几台不同规格的单轴拉伸试验机,以满足测试各种不同材料、不同形状标准试样的要求,如金属及陶瓷材料的测试需要的作用力较大,而如橡胶、生物材料等需要的测试灵敏度较高。

钢丝绳拉伸夹具设计来源:仪器网 1、钢丝绳整绳破断拉力试验缠绕夹具,其特征是:包括固定在夹紧板装置的左右夹紧板之间的大绳轮,大绳轮与夹紧装置之间设有穿绳孔,夹紧板装置一端装有与拉力试验机连接的固定销,大绳轮的绕绳槽底部的外圆切线与固定销在同一轴线上,在大绳轮边缘连接有小绳轮,且小绳轮绕绳槽槽底外圆与大绳轮绕绳槽底部的外圆在同一弧面上。

2、目前钢丝绳整绳拉伸试验一般采用拉力试验机完成,截取一段钢丝绳夹持在拉力试验机上,测量相关的数据及曲线。

在进行拉伸试验时,需要用试验夹具对钢丝绳进行夹持,目前通用的钢丝绳夹持方式存在以下不足:需要对钢丝绳的两端进行特殊处理,如采用工艺复杂的灌铅浇铸技术,这些特殊处理增加了试样制备的时间和周期,增加了材料的消耗和试验成本。

3、本实用新型的目的在于提供一种结构合理,能方便、快捷装夹钢丝绳,确保钢丝绳拉伸试验的顺利完成的钢丝绳整绳破断拉力试验缠绕夹具。

4、新型的技术解决方案是:一种钢丝绳整绳破断拉力试验缠绕夹具,其特征是:包括固定在夹紧板装置的左右夹紧板之间的大绳轮,大绳轮与夹紧装置之间设有穿绳孔,夹紧板装置一端装有与拉力试验机连接的固定销,大绳轮的绕绳槽底部的外圆切线与固定销在同一轴线上,在大绳轮边缘连接有小绳轮,且小绳轮绕绳槽槽底外圆与大绳轮绕绳槽底部的外圆在同一弧面上。

5、本实用新型结构合理,与传统试验手段相比,无需在进行钢丝绳整绳破断拉力试验时,对钢丝绳两端采取任何特殊工艺措施,只要将钢丝绳的两端经过试验夹具缠绕在大绳轮上.靠钢丝绳自身夹紧实施拉伸。

利用夹具固定销直接与普通拉力试验机的钳口连接,不需对试验机进行改造,试验数据准确,试验效率高,耗时短。

具体实施方式6、一种钢丝绳整绳破断拉力试验缠绕夹具,包括固定在夹紧板装置3的左右夹紧板之间的大绳轮l,大绳轮与夹紧装置之间设有穿绳孔,夹紧板装置一端装有与拉力试验机连接的固定销4,大绳轮的绕绳槽底部的外圆切线与固定销在同一轴线上,在大绳轮边缘连接有小绳轮2,且小绳轮绕绳槽槽底外圆与大绳轮绕绳槽底部的外圆在同一弧面上。

金属材料双向拉伸试验技术教程一、引言金属材料是工业生产中最常用的材料之一,其性能参数对于工程设计和材料选择起着至关重要的作用。

金属材料在不同力学载荷下的行为特性是评价其性能的重要指标之一。

双向拉伸试验是一种常用的评价金属材料力学性能的方法之一,本文将对金属材料双向拉伸试验技术进行详细介绍。

二、双向拉伸试验技术概述1. 定义双向拉伸试验是指在两个正交方向上同时对金属试样施加力,以模拟实际工程应力条件下的载荷情况。

通过双向拉伸试验,可以得到金属材料在两个正交方向上的应力—应变曲线,并进一步分析金属材料的力学性能。

2. 试验设备进行双向拉伸试验通常需要使用万能材料测试机。

这种测试机配备了适合进行双向拉伸试验的夹具和传感器。

夹具通常采用剪切夹具、弯曲夹具或环状夹具等,以确保试样在受力时能够实现均匀加载,并减小误差。

3. 试样制备试样的制备是双向拉伸试验中的重要环节。

通常使用圆形、矩形或正方形试样,样品的尺寸和形状需要根据具体试验要求进行选择。

在制备试样时,需要注意保持试样的表面光洁度和尺寸的精确性,以确保试验结果的准确性。

4. 试验过程进行双向拉伸试验时,需要在试验机上加载试样,并逐渐增加载荷直至断裂。

在试验过程中,需要实时记录载荷和试样的位移,并计算金属材料在两个正交方向上的应力和应变。

试验结束后,还需要对断口形貌进行观察和分析,以获取更多的试验结果。

三、双向拉伸试验技术实施步骤1. 准备工作首先,需根据试验要求选择合适的试样和夹具。

然后,检查测试机的工作状态,确保其正常运行。

最后,根据试验要求调整测试机的相关参数,如速度、压力和位移等。

2. 试样制备根据试验要求选择合适的金属材料,并根据标准规范制备试样。

确保试样的尺寸精确,表面光洁,以避免在试验过程中产生误差。

根据试样形状的不同,选择相应的夹具以保证加载时的均匀力。

3. 开始试验将试样安装到夹具中,并在测试机上调整合适的试验参数。

开始试验前,确保试样和夹具的位置正确,以避免试验过程中的偏差。

薄膜双向拉伸中试试验机(小型实验室双向拉伸设备)详细说明薄膜双向拉伸中试试验机(小型实验室双向拉伸设备)可实现双轴拉伸(同时同步或异步张拉)试验,可作为实验室双拉试验线使用,是一种正交拉伸试验机(实验机)可实现同时双向拉伸和分步双向拉伸,本机能将约120 mm 厚度小于1.2mm 见方的双向拉伸薄膜材料厚膜样片,按所需的拉伸比,拉伸成薄膜样膜,供实验室测试分析。

对种类繁多的添加剂和配方,先用本机进行样膜试验分析,再确定配方和拉伸倍数温度速率。

然后应用到生产线上,可大大降低试制成本。

任何可双向拉伸的聚烯烃材料,制成厚片,都可在本机进行静态拉伸,如PET, PP,PE,EVA BOPP.BOPET等。

包括PE双向拉伸电池隔膜,PVDF双向拉伸太阳能电池隔膜,双向拉伸微孔透气膜。

一、适用范围本机能将约120 mm 厚度小于1.2mm 见方的双向拉伸薄膜材料厚膜样片,按所需的拉伸比,拉伸成薄膜样膜,供实验室测试分析。

对种类繁多的添加剂和配方,先用本机进行样膜试验分析,再确定配方和拉伸倍数温度速率。

然后应用到生产线上,可大大降低试制成本。

任何可双向拉伸的聚烯烃材料,制成厚片,都可在本机进行静态拉伸,如PET, PP,PE,EVA 等等;二、技术要求(1)、可实现同时双向拉伸和分步双向拉伸;(2)、各方向的拉伸倍率可调,最大拉伸6×6(8×8)倍,即每个方向最大拉伸6(8)倍;(3)、各方向的拉伸速度可调,最高拉伸速度~0.4 米/秒(按每秒脉冲的角度计算);(4)、覆盖整个拉伸6×6(8×8)倍区域的温度场控温均匀,温度最高达到200 ℃±1.5℃,三、性能参数(1)、厚片尺寸:最小边长120 mm × 120 mm,最大厚度 1.2 mm;(2)、加热功率:22 Kw;(3)、加热箱温度:最高200 ℃±1.5℃,可调,(4)、加热时间:3.5 分钟(对190μPET 厚片而言),可调;(5)、静压箱:2 个(6)、设备电源:三相380 v,50 Hz,总装机功率:25 Kw(电源由甲方提供)(7)、夹体气源:钢瓶氮气,使用气压2.5 Mpa;(钢瓶氮气由甲方提供)(8)、试验机外型尺寸:长约 3.0 米, 宽约 2.0 米, 高约1.4 米;(9)、总重:约1400 Kg。

华侨大学本科毕业论文(设计)开题报告学院:机电学院专业班级:11材料成型2班

姓名

付英杰

学

号

1111412008

指

导

教

师

刘华

职

称

学

历

讲师课题名称高强度钢板双向拉伸试验机夹具设计

设计(论文)类型(划√)工程设计应用研究开发研究基础研究其它

√

1、本课题的的研究目的和意义:

随着国内工业自主研发不断发展,对应于高新材料的需求日益增长,材料拉伸试验的重要性也就不言而喻。

国内对于材料拉伸试验主要集中于单向拉伸,由于在工程实际应用中,材料广泛地处于复合应力状态下,例如:航天飞机壳体在航行中受到复杂的压力作用、高强钢在经过辊弯成形过程中受到复合应力等等,为了准确探究这些材料,尤其是各向异性材料如刚强钢板、复合材料等力学性能,就要通过双向拉伸试验提供理论支持。

因此,为了得到更好贴合实际、更加精准的材料性能参数以及推导和验证材料屈服准则奠定基础,双向拉伸试验也就显得格外重要。

这一方向也成为当前国内外学者在材料研究领域所讨论的热点之一,其中,能够准确描述板料在不同加载路径下力学行为对于板材生产和加工成型更具有现实意义。

当前,国内的材料拉伸试验以单向拉伸为主,多数采用万能试验机,主要适用于航空、材料、冶金、大专院校、科研单位、建筑、轻工、航天等领域。

国内的双向拉伸试验机在近些年来逐渐得到发展。

其中,以北京航空航天大学研制的基于液压控制的双向拉伸试验机和北方工业大学研发的基于伺服控制的双向拉伸试验机为代表,并进行了许多卓有成效的科研工作。

日本于2010年已经完成了双向拉伸领域的国内标准的制定,而德国在国际冲压协会的组织下,也完成了相关领域标准的制定,在此环境下,国内学者对于双向拉伸的研究工作已经刻不容缓,并具有极重要的意义。

一般来讲,板材在生产及应用过程中,会受到复合应力作用,即处于双向应力状态。

单向拉伸试验所得到的材料力学性能参数已经不能满足工程实际中的应用,例如:为了描述板材成形性能,采用单向拉伸试验获取总延伸率进行定性评价,但产生的局部变形由于存在颈缩区内,在薄板冲压成型领域是不可取的:在板料辊弯成形领域,由于板材受压辊的横向拉力和纵向拉力,处于双向应力状态,并且把板材回弹的因素考虑进去,进行模拟仿真;在产品的实际应用中,从损伤角度探究产品的损坏断裂等情况:对现有屈服准则进行验证,

对高新材料的屈服准则进行推导和验证等等,以上都需要以双向拉伸试验为基础.随着新兴材料的大量兴起,比如汽车用高强度钢等各向异性材料及复合材料,仅从单向拉伸试验中无法准确描述材料的力学行为,还是要以双向拉伸试验数据为依据.

集合边界条件和摩擦条件等因素会在板料成形过程中产生较大的影响,导致加载路径

与路性路径不一致,对于需要多工序成形的零件以及形状复杂的零件更是如此.在板料成形过程中,可以将其变形特点看作是在双向拉伸下,沿不同的加载路径而成形的.所以能够准

确描述不同加载路径下板料塑性变形力学行为十分重要,其目的是建立合理的板料塑性变

形力学方程,准确描述板料成形过程,为材料力学性能提供依据.

国内在双向拉伸领域中并不成熟,装置大多比较陈旧,精度不能达到要求,试验费用过高,但随着工业化进程的不断提升,在此领域的研究和需求也不断提高,这些因素促进了对

于双向拉伸试验机的研发.由于日本、德国已经制定了双向拉伸的国内标准,并正在向国际迈进,对比于此,国内的双向拉伸领域也应加快对双向拉伸机的研发速度,完成相应的试验研究,制定相应的国内标准,只对于国内材料领域在今后的发展有至关重要的意义。

2、文献综述(国内外研究情况及其发展):

1910年由德国人A •M • Erichsen发明了杯突试验,并于1912年取得德国专利。

由于杯突试验可以利用较少的材料对板料的成形性能进行快速的测定,所以得到了广泛的应用。

由杯突试验得到不同材料的杯突值,即使这壁数值很相近,其成形过程及力学性能差别有可能会很大。

主要由于是实际生产中多数冲模与杯突试验的冲头相比过大。

所以,用杯突值不能精确表示板料的成形性能。

上世纪五十年代提出了用塑性应变比和应变硬化指数来评定板材成形性能,但不能够定量地描述其成型性能;六十年代,由Keeler和Goodwin提出的成形极限图(FLD),为探究板料的成形性能奠定了坚实基础,至今,在此领域中仍发挥重要作用。

在双向拉伸试验中,对于各向同性板料,常采用拉扭试验与薄壁管拉胀试验,通过不同的试验参数配置,使试件处于不同的加载路径下,主要用于研宄各向同性材料在不同加载路径下的塑性变形过程。

对于各向异性板料,常用试验方法是液压胀形实验、刚性模胀形试验以及压延等试验,或缺口、宽板试件拉深试验等基本试验及其组合,但通过这些试验只能确定等双拉点、平面应变点等几个特征点的力学行为,难以获得任意加载比例下板料的力学性能。

早在60年代,基于十字形试件进行加载的双向拉伸机这一概念就已提出,但由于十字形

试件的设计、模拟优化以及制备,双向拉伸机的协同运动控制及精度,十字形试件中心区域的应力应变的测定等等问题限制了其发展。

近些年来,由于运动控制系统的不断优化,生产加工水平不断提高,使这一概念得到了发展和实现。

2008年,日本东京农工大学桑原利彦教授研发了十字形试件双向拉伸试验机,此试验机加载比例可调,但同步性不能控制[8]。

我国于上世纪80年代以日本进口 DCS-25T 万能试验机为基础,安装4个传感器,研制出机械式双向拉伸试验机,但也只能简单测定载荷比为1: 1和1:2这两个比例下的应力应变关系⑼。

之后,北京航空航天大学自主研发的双向拉伸试验机,基于液压控制,建立了能够对十字形试件进行双向拉伸试验的机械部分、运动控制系统以及操作软件的综合设计搭建,实现了同轴向的两组夹头的位移同步控制,能够完成不同比例加载路径下的双向拉伸试验。

3、本课题的主要研究内容(提纲)和成果形式:

内容:双向拉伸试验机的夹具设计

成果形式:夹具能保证十字形试件的定位、固定并夹紧。

重要的是保证其在试验过程中,试件所受的四个方向的拉力要作用在同一平面受力,即试件只受平面应力。

试验机由马达带动齿轮驱动两根滚轴丝杠,进行双向不同比例的加载。

两个线性液动装置沿着两根轴安装在刚性构架上。

拉伸过程中,两根轴上由两个制动器来确保试件的中心点在拉伸时不会变化。

随着持续加载,试件经历弹性形变和塑性形变阶段,直至最后断裂。

理想断裂情况如下图所示。

然后再通过动态电阻应变仪、引伸计、信号采集系统等设备来测量并分析试件中心区域、宽度方向以及长度方向的应变,最后再由分析系统得到其应力应变关系。

4、拟解决的关键问题:

对于传统的万能实验机的夹具,多为机械式竖向夹持的。

由于本实验的特殊要求,需要自主设计一套平置式夹具,保证将试件定位、夹紧。

实验过程中,试验机提供两个轴向的加载,试件受拉力,而设计夹具时要保证加载过程中试件受平面应力,这样才符合试验的要求。

5、研究思路、方法和步骤:

思路:了解试验机原理,根据试验要求设计两套方案,列出俩套方案各自的优缺点,分析并进行优化,再将它们进行对比。

方法:功能分析法,根据试验条件和要求来设计夹具,令其能够满足试验的需求。

步骤:1、了解国内和国际双向拉伸试验的发展状况及试验要求和目的;2、分析试件的特征;3、根据试验要求设计夹具,画出夹具的设计图(包括定位装置、夹紧装置、导向元件、夹具体);4、检测夹具的可行性。

方案:1、工件的定位方案;2、工件的夹紧方案设计;3、对刀或导向方案设计;4、确定夹具与机床的连接方式;5、确定夹具其他组成部分;6、确定夹具体的结构形成;7、绘制夹具方案设计图,标注尺寸、公差以及技术要求;8、进行必要的分析计算。

6、本课题的进度安排:

3月查找资料,开题报告,论文翻译

4月试件的研究,夹具研究,试件实验,数据处理

5月书写论文;

6月答辩

7、参考文献:

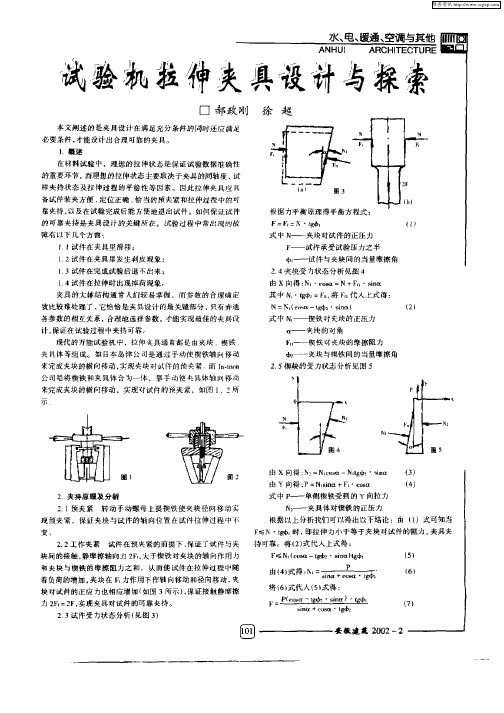

《试验机拉伸夹具的设计与探索》国防科技大学邓义林

《双向拉伸试验技术最新进展》武钢研究所李荣锋

《双向拉伸试验研究》任家陶陈积光

《A review of planar biaxial tensile test systems for sheet metal》Alan Hannon, Peter Tiernan

《中心区减薄的十字形试件拉伸性能研究》北京航空航天大学韩非

《双向拉压力学试验机的装备开发与实验研究》北方工业大学翟京

《On the susceptibility to localized necking of defect-free metal sheets under biaxial stretching》K.C. Chan *, L. Gao

8、指导教师意见:

指导教师(签

名):

年

月日

9、所在系意见:

负责人(签名):

年

月日

不够填写可续页。