YT15硬质合金刀片深冷处理工艺实验研究

- 格式:pdf

- 大小:224.10 KB

- 文档页数:3

硬质合金深冷处理技术硬质合金深冷处理技术是指将普通的硬质合金经过低温深度冷却(往往低于40℃(−40 °F)),使合金的组织形态发生变化,使之更具有抗拉强度、耐磨性和其他性能的一种技术。

它能够改变硬质合金的机械特性,在工业上得到越来越广泛的应用。

硬质合金深冷处理技术的原理是当材料温度低于一定值时,它将形成一种称为“超低温极态”的组织结构,而这种组织结构十分独特,拥有极高的硬度,这样一来,硬质合金就可以坚韧耐用,不易变形变质。

另外,随着深冷处理技术的不断完善,冷却速度也在不断改进,这使得硬质合金深冷处理技术得到了更广泛的应用。

硬质合金深冷处理技术的应用可以按照其性能的不同划分为抗磨技术、抗拉强度技术、高温抗腐蚀技术、低温硬化技术和焊接技术等。

抗磨技术是将硬质合金经过深冷处理以获得更高的耐磨性,应用于生产钻头、模具、机床刀具等机械零部件。

抗拉强度技术是将合金加工成极为薄的片状,并通过深冷处理来提高其强度,应用于制造各种弹性体件,比如紧固件、机械连接件等。

高温抗腐蚀技术是将硬质合金加工成片状,用深冷处理技术提高其耐高温腐蚀性,应用于制造发动机内燃机零件、涡轮增压机等组件。

低温硬化技术是针对工程塑料材料而设计的,它通过将硬质合金经过深冷处理,提高其硬度和强度,应用于制造自动化设备、机械部件等。

焊接技术是将被处理的硬质合金与钢材或铝材进行焊接,以提高部件的性能和使用寿命,应用于制造汽车零部件以及航空航天结构件等。

硬质合金深冷处理技术在工业领域得到了越来越广泛的应用,它不仅能够改变硬质合金的物理性质,而且能够提高制造出来的零部件的性能和使用寿命。

由于深冷处理技术很容易操作,它也被越来越多的工厂所采用。

因此,硬质合金深冷处理技术在工业上的应用将得到进一步的拓展。

深冷处理对两种刀具材料组织和性能影响的研究硬质合金和高速钢是应用最为广泛的两种刀具材料。

近年来,随着各种难加工材料的出现以及对高速切削的需要,对刀具材料有了更高的要求。

另一方面,深冷处理可以显著提高硬质合金和高速钢刀具材料的力学性能,且绿色环保、无污染,非常符合21世纪绿色加工制造技术的发展方向。

目前,对于这两种材料深冷强化机理的认识还不够充分,且所得研究结果差异较大,导致深冷工艺尚未被广泛应用。

因此,有必要对这两种刀具材料的深冷工艺及强化机理进一步开展深入细致的研究工作。

超细晶硬质合金是硬质合金刀具材料的发展方向,因此,本文首先利用低压烧结研究了 WC-l0Co超细晶硬质合金的制备工艺。

由于深冷处理可以促进硬质合金中α-Co(fcc晶体结构)向ε-Co(hcp晶体结构)的转变,故选用Co含量略高、更便于微观结构观察和相变机理研究的WC-12Co超细晶硬质合金作为深冷处理的研究对象,进而揭示出超细晶硬质合金深冷处理的强化机理。

此外,对硬质合金中粘结相Co的热稳定性及其相变机制进行了分析,理论上给出了深冷处理刀具的使用温度范围,且进行了刀具实际切削效果的验证。

其次,本文研究了热处理结合深冷处理对M2A1高速钢组织及力学性能的影响,揭示了高速钢的深冷处理强化及二次硬化机理。

论文的主要研究内容及结果如下:(1)通过低压烧结工艺,重点研究了Cr3C2、VC和TaC三种晶粒抑制剂和TiC 硬质相对WC-lOCo超细晶硬质合金微观结构及力学性能的影响,并制备了超细晶硬质合金铣刀和车刀。

研究表明,三种晶粒抑制剂均匀复合添加和0.4%Cr3C2+0.2%VC组合添加可以获得较好的综合效果;添加TiC硬质相可提高硬质合金硬度,但却极大地降低抗弯强度。

(2)采用“缓慢降温与直接侵入液氮”、“淬火+深冷与空冷+深冷”以及“深冷+中温回火与深冷+高温回火”三组对比方案,研究了深冷处理对WC-12Co 超细晶硬质合金力学性能、微观结构及残余应力的影响,获得了深冷处理工艺对WC-12Co超细晶硬质合金组织性能及应力状态的影响规律,明确了深冷处理的强化机理。

深冷处理提高YW1硬质合金刀片耐磨损性能的机理深冷处理工艺作为提高工模具寿命的一种有效手段,已在国内外得到广泛应用。

试验表明,YW1硬质合金车刀片经深冷处理后,其耐磨损性能显着提高。

本文对深冷处理提高刀片耐磨损性能的内在机理进行了试验分析和理论探讨。

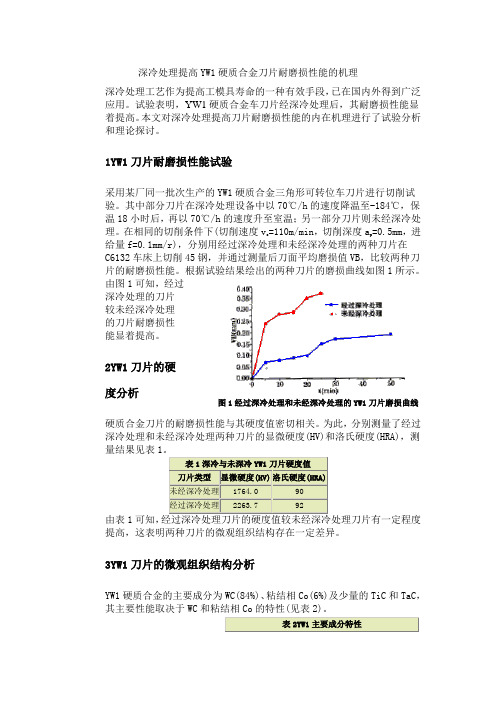

1YW1刀片耐磨损性能试验采用某厂同一批次生产的YW1硬质合金三角形可转位车刀片进行切削试验。

其中部分刀片在深冷处理设备中以70℃/h 的速度降温至-184℃,保温18小时后,再以70℃/h 的速度升至室温;另一部分刀片则未经深冷处理。

在相同的切削条件下(切削速度v c =110m/min ,切削深度a p =0.5mm ,进给量f=0.1mm/r),分别用经过深冷处理和未经深冷处理的两种刀片在C6132车床上切削45钢,并通过测量后刀面平均磨损值VB ,比较两种刀片的耐磨损性能。

根据试验结果绘出的两种刀片的磨损曲线如图1所示。

由图1可知,经过深冷处理的刀片较未经深冷处理的刀片耐磨损性能显着提高。

2YW1刀片的硬度分析 硬质合金刀片的耐磨损性能与其硬度值密切相关。

为此,分别测量了经过深冷处理和未经深冷处理两种刀片的显微硬度(HV)和洛氏硬度(HRA),测量结果见表1由表1可知,提高,这表明两种刀片的微观组织结构存在一定差异。

3YW1刀片的微观组织结构分析YW1硬质合金的主要成分为WC(84%)、粘结相Co(6%)及少量的TiC 和TaC ,其主要性能取决于WC 和粘结相Co 的特性(见表2)。

图1经过深冷处理和未经深冷处理的YW1刀片磨损曲线用X射线衍射仪对格常数进行测量,测量结果见表3。

由表3可知,在经过深冷处理和未经深冷处理的刀片中,WC晶格常数的差异并不明显。

由此可知,深冷处理可改善YW1刀片耐磨损性能的主要原因并不是由于深冷处理对WC的微观结构有所改变。

X射线分析结果表明,经过深冷处理的YW1刀片中只发现有密排六方Co(ε-Co)在(102)晶向的衍射峰值1.476;而在未经深冷处理的YW1刀片中既有密排六方Co(ε-Co)在(102)晶向的衍射峰值1.48,也有面心立方Co(α-Co在(222)晶向的衍射峰值1.0233,这表明经过深冷处理后,YW1中的金属Co发生了马氏体转变且转化较为完全。

硬质合金深冷技术工艺

硬质合金深冷技术是一种新型的金属加工技术,它利用深冷热处理技术在硬质合金表面形成一层厚度很小的硬化层,使硬质合金具有更强的抗磨性、抗腐蚀性和耐热性,满足实际应用的要求。

硬质合金深冷技术是将硬质合金进行深冷处理,使其获得较高的硬度和抗磨性,满足高强度、高硬度、高耐磨性和耐腐蚀性的要求。

深冷处理后,硬质合金表面由原来的硬度提高到10-15毫米的硬度,比原来的硬度提高了3倍。

硬质合金深冷技术的主要特点是采用一种精密的深冷处理技术,能够在硬质合金表面形成一层厚度很小的硬化层,使硬质合金具有更强的抗磨性、抗腐蚀性和耐热性,满足实际应用的要求。

此外,硬质合金深冷技术还可以改善硬质合金表面的结构,改善表面粗糙度,减少硬质合金表面的残余应力,提高硬质合金表面的抗磨性、抗腐蚀性和耐热性,满足实际应用的要求。

硬质合金深冷技术的应用非常广泛,在航空、航天、船舶、汽车等行业中都有广泛的应用。

在航空、航天等行业中,硬质合金深冷技术有助于提高发动机的稳定性和可靠性,提高发动机的使用寿命。

在船舶、汽车等行业中,硬质合金深冷技术有助于提高汽车发动机的功率和经济性,提高发动机的使用寿命。

硬质合金深冷技术在满足实际应用的要求方面具有重要意义,它可以改善硬质合金表面的结构,改善表面粗糙度,减少硬质合金表面的残余应力,提高硬质合金表面的抗磨性、抗腐蚀性和耐热性,满足实际应用的要求。

因此,硬质合金深冷技术具有重要的意义,它是硬质合金加工技术的重要组成部分,有助于提高硬质合金的性能和使用寿命,满足实际应用的要求。

YT15硬质合金成形铣刀的金刚石涂层制备及应用研究张晓辉;许幸新;张春林;向道辉;郑友益【摘要】针对YT15硬质合金B212型成形铣刀片,采用两种不同的化学试剂对硬质合金基体预处理,以热丝化学气相沉积的方法沉积微米级金刚石薄膜.以65%高体分SiC颗粒增强铝基复合材料为试件材料,对比考察了金刚石薄膜涂层成形铣刀与未涂层硬质合金铣刀的切削特性,从而对铣刀的涂层效果进行评价.结果表明:经预处理后的YT类硬质合金表面粗糙度较YG类减小约10%,以平行布置热丝方式和现有的沉积工艺涂覆的金刚石薄膜均匀性较好;涂覆的金刚石薄膜在铣削过程中具有良好的附着强度,且经酸碱预处理及相应的涂层工艺较适合此类材料的粗加工,醇碱预处理方法较适合其半精加工;涂层刀具持续加工后的工件表面质量优于且稳定于未涂层刀具.【期刊名称】《制造技术与机床》【年(卷),期】2014(000)010【总页数】5页(P107-111)【关键词】YT15硬质合金成形刀具;金刚石涂层;热丝化学气相沉积;铣削特性;高体分复合材料【作者】张晓辉;许幸新;张春林;向道辉;郑友益【作者单位】河南理工大学机械与动力工程学院,河南焦作,454000;河南理工大学机械与动力工程学院,河南焦作,454000;河南四方达超硬材料股份有限公司,河南郑州,450016;河南理工大学机械与动力工程学院,河南焦作,454000;河南理工大学机械与动力工程学院,河南焦作,454000【正文语种】中文【中图分类】TG711;TG54随着新型复合材料、难加工材料的广泛应用,现代制造业对刀具性能提出了更高的要求。

铲齿成形铣刀被大量应用于铣削各种复杂的成形表面,其传统的结构和设计制造方法已远不能满足高速、高精密的加工需求。

与此同时,涂层工艺已成为刀具制造必不可少的新工艺,其中,化学气相沉积(chemical vapor deposition,CVD)金刚石涂层是一种超硬的多功能材料,具有高硬度、高导热率、低摩擦系数、低热膨胀系数和高化学稳定性等优点,CVD金刚石涂层就成为提高这类刀具性能的有效途径之一[1]。

硬质合金铣刀等刀具的深冷处理工艺深冷处理是一种将材料或零件置于-130~-196℃的低温下,按一定的工艺过程处理的方法。

深冷处理的机理如今有不同的观点,物理学家认为,深冷处理改变了金属的原子和分子的结构;冶金专家认为残留奥氏体转变成马氏体是问题的关键。

(1)深冷处理工艺方法使用设备是带有计算机连续监控功能,并能自动调节液氮进入量、自动升温的深冷处理箱。

处理过程由精密编制的降温、超低温保温和升温三个程序组成。

适当缓慢地降温,随之进行最少-196℃×2h超低温保温以及合理地升温,整个过程需36~74h。

通过这种合理的过程控制和精密的监控,以防止工件的尺寸变化和“热冲击”的产生。

深冷处理不同于一般的表面处理,它可以使被处理的材料性能得到提高,处理的刀具经过多次修磨后仍能保持一致的性能。

但是深冷处理并不能代替热处理工艺,它是提高经热处理后材料力学性能的一种有效补充手段。

(2)效果对比硬质合金刀具经深冷处理前后使用寿命对比见表1。

切削试验条件:切削试坯材料为HT250灰铸铁;刀具材料为硬质合金;深冷处理前、后切削各参数相同。

经过深冷处理后,刀具的稳定性得到提高,残余应力得到消除,寿命获得提高。

通过对灰铸铁的切削加工证实,以同样的切削参数加工同一零件的同一工序,经过深冷处理的刀具的平均寿命提高1.53~8.4倍。

表1 硬质合金刀具经深冷处理前后使用寿命对比试验中发现:若在对刀具进行深冷处理后,不补充200℃×4~5h回火,刀具不用时,在室温下停放半个月左右,则其寿命变得与未处理的一样;其次,不能将刀具直接放到液氮中,以免使刀具遭到“热冲击”损害;另外,若热处理不合理会造成深冷处理的效果甚微。

课题名称:硬质合金刀具的加工工艺研究摘要:硬质合金刀具材料的出现,使切削效率得以显著提高,大约为高速钢的5-10倍,故全世界硬质合金的产量增长极快。

新材料,新牌号的硬质合金刀具不断出现,硬质合金在全部的刀具中的比重越来越大。

近七十年来,它作为“工业的牙齿”,伴随着工业的快速发展而得以迅速的成长,并逐步形成一套完备的产业体系,发挥越来越重要的作用。

据不完全统计,1998年,全世界硬质合金产量达到3400余吨,产值估计在110~150亿美元,可以毫不夸张的说,没有硬质合金材料作为先行,也就没有世纪现代制造技术发展的今天!今后要人力发展高新技术产业,必须重视硬质合金材料的发展。

硬质合金作为独立的材料体系,近年来在切削加工方面已经研制出许多新型的硬质合金刀具材料。

由于硬质合金刀具材料的耐磨性和韧性不易兼顾,因此使用者只能根据具体的加工对象和加工条件在众多的硬质合金牌号中选择适用的刀具材料,进一步研究改善硬质合金刀具材料的综合切削性能已经成为热门课题。

关键词:硬质合金刀具、硬质合金牌号、硬质合金材料的发展硬质合金刀具材料硬质合金一、硬质合金的组成硬质合金是用粉末冶金工艺制成的。

它由硬度和熔点很高的碳化物(称硬质相)和金属粘结剂(称粘结相)组成。

切削刀具用硬质合金中常用的碳化物有WC、TiC、TaC、NbC等。

常用的粘结剂有Co碳化钛基合金的粘结剂常用Mo 、Ni。

硬质合金的物理机械性能取决于合金的成分、粉末颗粒的粗细以及合金的烧结工艺。

含高硬度、高熔点的硬质相愈多,合金的硬度与高温硬度愈高。

含粘结剂愈多,强度也就愈高。

合金中加入TaC、NbC有利于细化晶粒,提高合金耐热性。

下表中列出了高熔点碳化物及某些坚硬物质的性质。

常用硬质合金牌号中含有大量的WC、TiC,因此硬度、耐磨性、耐热性均高于工具钢。

常温硬度达89-94HRA,耐热性达800-1000摄氏度。

切削钢时,切削速度可达220M/MIN左右。

在合金中加入熔点更高的TaC、NbC,可使耐热性提高到1000-1100摄氏度,切削钢的切削速度进一步提高到200-300M/NIN。

硬质合金深冷技术工艺

硬质合金深冷技术工艺是一种应用冷冻过程(例如真空冷冻、液氮冷冻)将硬质合金材料从室温降温至-196℃的技术,这种工艺能够在硬质合金材料内形成一种紧凑的晶体结构,使材料具有更高的硬度和强度。

硬质合金深冷技术工艺的实施步骤包括:温度减至零下50℃--100℃,此时结构中的晶体缺陷比较少;然后降温至零下140℃--150℃,此时结构中晶体缺陷明显增加;最后降温至零下196℃,使材料结构彻底稳定,达到最佳性能。

硬质合金深冷技术工艺的应用可以大大提高材料的硬度、耐磨性、耐腐蚀性以及其它物理和化学性能,是高科技领域中硬质合金材料发挥极致性能的一种重要工艺。