成型机与脱模器全参数

- 格式:doc

- 大小:17.36 KB

- 文档页数:1

注塑机相关技术参数注塑机技术参数 1型号单位80×A80×B80×C86×2A86参数螺杆直径mm343640理论注射容量cm3111124153注射重量PS g101113139注射压力Mpa206183149注射行程mm122144螺杆转速r/min0~2200~240料筒加热功率KW 5.7 5.7锁模力KN800860拉杆内间距(水平×垂直)mm365×365360×3允许最大模具厚度mm360360允许最小模具厚度mm150150移模行程mm310310移模开距(最大)mm670670液压顶出行程mm100100液压顶出力KN3333液压顶出杆数量PC55油泵电动机功率KW1113油箱容积l200200机器尺寸(长×宽×高)m 4.3×1.25×1.8 4.5×1机器重量t 3.22 3.45最小模具尺寸(长×宽)mm240×240255×2注塑机技术参数 2型号单位110×1A110×1B110×1C160×2A161参数螺杆直径mm34364040454理论注射容量cm3131147181253323注射重量PS g119134165230293注射压力Mpa2061831492注射行程mm144201螺杆转速r/min0~2150~230料筒加热功率KW 5.79.3锁模力KN11001600拉杆内间距(水平×垂直)mm400×400455×45允许最大模具厚度mm410500允许最小模具厚度mm160180移模行程mm340420移模开距(最大)mm750920液压顶出行程mm100140液压顶出力KN3333液压顶出杆数量PC55油泵电动机功率KW1318.5油箱容积l210240机器尺寸(长×宽×高)m 4.7×1.3×1.85 5.4×1.机器重量t 3.45最小模具尺寸(长×宽)mm280×280320×32注塑机技术参数 3型号单位200×A200×B200×C300×A303参数螺杆直径mm45505560657理论注射容量cm3334412499727859注射重量PS g304375454662779注射压力Mpa210170*********注射行程mm210257螺杆转速r/min0~1500~160料筒加热功率KW12.4517.25锁模力KN20003000拉杆内间距(水平×垂直)mm510×510660×66允许最大模具厚度mm510660允许最小模具厚度mm200250移模行程mm470660移模开距(最大)mm9801260液压顶出行程mm130160液压顶出力KN6262液压顶出杆数量PC913油泵电动机功率KW18.530油箱容积l300580机器尺寸(长×宽×高)m 5.2×1.6×2.1 6.9×2.机器重量t611.5最小模具尺寸(长×宽)mm350×350460×46注塑机技术参数 4型号单位360×2A 360×2B360×2C450×2A454参数螺杆直径mm65707570808理论注射容量cm31068123914231424182注射重量PS g972112712951296161注射压力Mpa208180156204151注射行程mm322370螺杆转速r/min0~1800~160料筒加热功率KW19.6523.85锁模力KN36004500拉杆内间距(水平×垂直)mm710×710780×78允许最大模具厚度mm710780允许最小模具厚度mm250330移模行程mm660740移模开距(最大)mm13701520液压顶出行程mm160200液压顶出力KN110110液压顶出杆数量PC1313油泵电动机功率KW3745油箱容积l9221050机器尺寸(长×宽×高)m7.6×2.1×2.58.2×2.机器重量t1519最小模具尺寸(长×宽)mm550×550550×55注塑机技术参数 5型号单位530×A530×B53参数螺杆直径mm758090理论注射容量cm31749199125注射重量PS g1592181222注射压力Mpa20518014注射行程mm397螺杆转速r/min0~120料筒加热功率KW41.85锁模力KN5300拉杆内间距(水平×垂直)mm820×820允许最大模具厚度mm820允许最小模具厚度mm350移模行程mm820移模开距(最大)mm1640液压顶出行程mm200液压顶出力KN158液压顶出杆数量PC17油泵电动机功率KW55油箱容积l1250机器尺寸(长×宽×高)m8.7×2.3×2.7机器重量t30最小模具尺寸(长×宽)mm570×570注塑机技术参数 6型号单位780×1A 780×1B780×178参数螺杆直径mm9010011012理论注射容量cm327993456418149注射重量PS g25473145380545注射压力Mpa22818415212注射行程mm440螺杆转速r/min0~110料筒加热功率KW58.45锁模力KN7800拉杆内间距(水平×垂直)mm980×980允许最大模具厚度mm980允许最小模具厚度mm400移模行程mm980移模开距(最大)mm1960液压顶出行程mm260液压顶出力KN186液压顶出杆数量PC21油泵电动机功率KW37+37油箱容积l1778机器尺寸(长×宽×高)m10.1×2.6×3.8机器重量t45最小模具尺寸(长×宽)mm690×690注塑机技术参数 7型号单位120W1×A120W1×B120W1×C90W1×90参数螺杆直径mm364045 理论注射容量cm3173214270 注射重量PS g157195246 注射压力Mpa210171135 注射行程mm170 螺杆转速r/min0~190 料筒加热功率KW9.75 锁模力KN12 拉杆内间距(水平×垂直)mm410×410 允许最大模具厚度mm450 允许最小模具厚度mm150 移模行程mm360 移模开距(最大)mm810 液压顶出行程mm 120 液压顶出力KN 33 液压顶出杆数量PC 5 油泵电动机功率KW 13 油箱容积l 280 机器尺寸(长×宽×高)m 4.83×1.26×1.96 机器重量t 4.6 最小模具尺寸(长×宽)mm 290×290 um 50 um 60 um 80 模 ≥150-160mm 模 具 具 >160-250mm 平行度 厚 >250-400mm 度 >400-430mmum100注塑机维修及保养常识注塑机安装及使用时注意事项:① 仔细阅读说明书,熟悉机器结构,了解操纵面板、仪表面板上各电器开关、仪表及电器元件的作用。

电动脱模器使用说明书电动脱模器使用说明书一.产品概述电动脱模器是一种用于制造过程中去除模具的电动设备。

本产品具有高效、安全、方便等特点,适用于各种模具的脱模作业。

本使用说明书将详细介绍电动脱模器的操作方法及注意事项,以确保用户能正确、安全地使用该设备。

二.产品组成电动脱模器由以下部分组成:1. 主机:包含电动机、控制面板、按钮、连接线等;2. 脱模夹具:用于固定模具、帮助脱模;3. 配电设备:用于为电动脱模器供电。

三.操作步骤1. 准备工作在使用电动脱模器前,请确保以下准备工作已完成:- 检查电源是否正常连接;- 检查设备是否处于良好的工作状态;- 检查脱模夹具是否固定牢固。

2. 开启电动脱模器按下开关按钮,启动电动脱模器。

确保主机正常工作后,即可进入下一步操作。

3. 固定模具将待脱模的模具放置在脱模夹具上,并使用紧固装置将其牢固固定。

4. 调整脱模夹具位置根据模具的尺寸和形状,调整脱模夹具的位置,使其与模具紧密接触。

5. 开始脱模根据需要,选择适当的脱模模式(例如旋转、振动等),并按下相应按钮启动脱模操作。

6. 监视脱模过程在脱模过程中,监视模具的状态,并根据需要进行调整。

确保模具在脱模过程中不受损。

7. 完成脱模当脱模完成后,停止脱模操作。

检查模具是否完整地脱离脱模夹具。

四.注意事项1. 在使用电动脱模器前,请务必阅读本使用说明书,并按照指引进行操作。

2. 在使用过程中,请勿将手指或其他物体靠近脱模夹具或转动部件,以免发生意外。

3. 在操作过程中,如发现设备异常或发生故障,请立即停止使用,并联系售后服务部门进行维修。

4. 请勿随意更改电动脱模器的内部部件和电路,以免影响设备的性能和安全性。

5. 在清洁维护电动脱模器时,请先切断电源,并等待设备冷却后再进行操作。

附件:1. 电动脱模器产品说明书;2. 电动脱模器保修卡;3. 电动脱模器维修手册。

法律名词及注释:1. 保修卡:指购买产品时由制造商提供的保修证明文件,用于标明产品的保修期限和保修范围等信息。

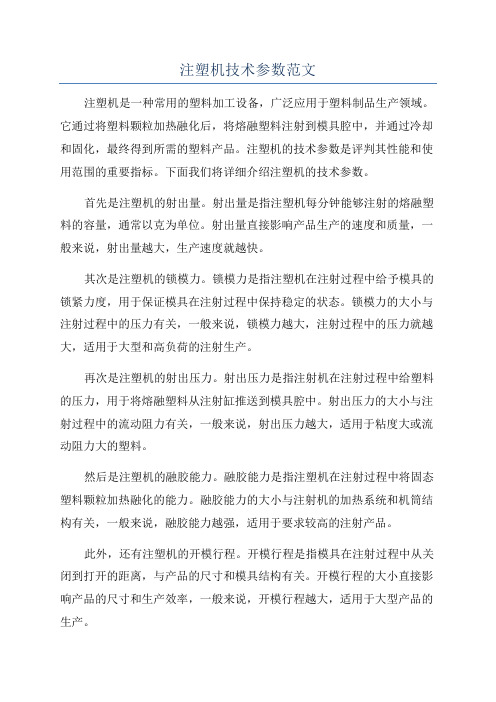

注塑机技术参数范文注塑机是一种常用的塑料加工设备,广泛应用于塑料制品生产领域。

它通过将塑料颗粒加热融化后,将熔融塑料注射到模具腔中,并通过冷却和固化,最终得到所需的塑料产品。

注塑机的技术参数是评判其性能和使用范围的重要指标。

下面我们将详细介绍注塑机的技术参数。

首先是注塑机的射出量。

射出量是指注塑机每分钟能够注射的熔融塑料的容量,通常以克为单位。

射出量直接影响产品生产的速度和质量,一般来说,射出量越大,生产速度就越快。

其次是注塑机的锁模力。

锁模力是指注塑机在注射过程中给予模具的锁紧力度,用于保证模具在注射过程中保持稳定的状态。

锁模力的大小与注射过程中的压力有关,一般来说,锁模力越大,注射过程中的压力就越大,适用于大型和高负荷的注射生产。

再次是注塑机的射出压力。

射出压力是指注射机在注射过程中给塑料的压力,用于将熔融塑料从注射缸推送到模具腔中。

射出压力的大小与注射过程中的流动阻力有关,一般来说,射出压力越大,适用于粘度大或流动阻力大的塑料。

然后是注塑机的融胶能力。

融胶能力是指注塑机在注射过程中将固态塑料颗粒加热融化的能力。

融胶能力的大小与注射机的加热系统和机筒结构有关,一般来说,融胶能力越强,适用于要求较高的注射产品。

此外,还有注塑机的开模行程。

开模行程是指模具在注射过程中从关闭到打开的距离,与产品的尺寸和模具结构有关。

开模行程的大小直接影响产品的尺寸和生产效率,一般来说,开模行程越大,适用于大型产品的生产。

另外,注塑机的模具厚度和模腔数也是重要的技术参数。

模具厚度是指模具的厚度,一般来说,模具厚度越大,适用于大型产品的生产。

模腔数是指模具中具有的腔数,一般来说,模腔数越多,每次注射的产品数量就越多,生产效率也就越高。

最后,注塑机的控制系统也是一个关键的技术参数。

现代注塑机通常配备了先进的电子控制系统,可以实现各种自动化控制功能,如温度控制、压力控制、速度控制等。

控制系统的性能和稳定性直接影响注塑机的操作性和生产效率。

一、全电动双杆微型注塑机、微型冷冲拉伸成型机组——技术参数1.CZS50全电动双螺杆注塑机简介:CZS50全电动注塑机,是深圳市成中胜贸易有限公司(深圳市成中胜教学设备研发中心)在理解并融合了欧洲及日本高性能全电动注塑机的基础上,通过自主研发而成。

该机技术成熟,性能可靠,运作平稳。

主要零部件选用国际著名专业制造商的产品,确保该注塑机的技术性能达到设计要求。

设备安装完成后,通过在本公司的试运行,证明该全电动注塑机具有独到的性能。

下面分别加以简要介绍:(1)控制精度高,运行平稳。

选用国际名牌的高精密度电机,并且使用国际名牌高精度PLC控制器,通过双螺杆控制系统的控制,使整机在运行过程中能自动调节,达到完全稳定的境界。

1)PID温度控制:温度偏差控制在±1℃,提高注塑加工的稳定性。

2)全电式压缩成型控制:射出精确度高,塑胶制品精密。

3)采用彩色液晶触摸屏,触摸式操作,快捷方便。

4)注塑装置内安装有两台电机直接驱动螺杆熔胶和柱塞射胶来完成注塑过程,锁模采用刹车电机驱动完成开锁模过程和抱闸功能以保证注射时提供足够的锁模力,确保产品成型精度。

5)采取机械、电气、程序三种安全控制模式,确保安全。

6)大功率输出,具有极快的动态反应速度。

(2)全部采用电机驱动,具有节能和环保的特点。

第一,射出机构,2万小时以内免维护。

噪音低,保压压力和时间不受限制。

较传统的丝杆射出机构有无可比拟的优势。

第二,开、锁模动作是通过电机驱动,带动滚珠丝杆转动来实现的。

取代了油压系统的驱动,不存在油路漏油和油污染问题,适合于加工高洁净塑胶产品之要求,同时也节省了液压油费用及油路维修保养之费用。

我公司选用了知名品牌的滚珠丝杆产品,确保运动中降低噪音、运行平稳和确保耐久性。

第三,由于整机的动力源都为电机驱动,与液压驱动的同等机型比较,耗电量约减少50%左右,经济效益显著。

第四,该机运动中既没有油泵脉冲的响声,也没有溢流阀泄压和液压油中气泡的响声。

电动液压脱模器用途液压脱模器技术指标电动液压脱模器用途:该仪器可用于直径为:50mm、100mm、101.6mm、150mm、152mm 高度为230mm以内的各种试模内试件脱模。

电动液压脱模器操作规程:▲使用前应检查电气系统,接地是否牢靠,熔丝是否有效等,确认无误后方可进行操作。

▲加油或换油后,必需排尽系统内空气,即先将升降杆臵于中心停止位臵,倒顺开关拨到中心停止位臵,然后接通电源,将倒顺开关向右拨到开机位臵,油泵开始工作;上提升降杆使升降活塞上升一段距离,察看有无卡滞等异常现象,如有,则立刻关机检查,排出故障;如无异常现象,应使活塞上升一段距离后再下降,如此往还几次,以排出油缸内的空气,并察看无异常现象时,将升降杆臵于中心停止位臵,即可待机使用。

▲使用前,应向油箱内加注6L液压油(打开后盖板加油),并检查各油管接头和紧固件是否松动,以防漏油影响使用;以后使用过程中,应依据使用情况,定期检查液压油干净与否,并每半年更换一次液压油,以防影响正常工作。

▲液压油规格应视温度不同选用:(1)当环境温度为15℃5℃时使用GB443—84N46(相当于30#液压油);(2)当环境温度为25℃5℃时使用GB443—84N68(相当于40#液压油)。

▲脱模时应先调整托盘高度,以符合不同试模要求,把带有试件的试模连同下压块一起放在托盘上,大致定位后,依据不同试模确定使用不同的脱模定位环(150或152的大试模不用定位环),注意此时定位必需精准无误。

▲试模定位后,上提升降杆开始脱模,注意察看脱模情况;当试件脱出定位环时立刻下压升降杆至中心停止位臵,使活塞停止上升。

▲认真取走脱出的试件,备试验用,下压升降杆至下降位臵,使活塞降下至托盘以下位臵即停,当心取走定位环、试模和下压块,以便下一个试件制模和脱模。

▲当全部试件脱模完成后,降下托盘,下压升降杆至下降位臵,使活塞降至工作台以下位臵即停,将倒顺开关向左拨到停机位臵,油泵停止工作,切断电源,清理好工作台和试模等,并将试模等涂拭防锈机油,以备下次使用。

粉末成型机C35160粉末成型机C系列1粉末成型机C35160 技术参数内容单位C35160最大压制力KN 160最大脱模力KN 80压制位置最大支撑力KN 50凹模最大返回力KN 5.5上凸模冲程mm 100上凸模调节行程mm 70最大装料高度mm 65最大压制行程mm 30最大脱模行程mm 35顶压行程mm 6冲程数n/min 12-50电机功率Kw 3离合器空气动力Mpa 0.55压缩空气需要量L/min 225总功率Kw 4.55上凸模向下时压力调节范围Mpa 0.1-0.55上凸模向下力调节范围N 450-2810上凸模向上时空气压力Mpa 0.55向上力N 1380可调行程mm 30最大空气消耗量L/min 63机器重量Kg 1900外形尺寸(长×宽×高)mm 2380×1125×1120成型压机S-10A/S-20A(L) 粉末成型机恒定原理,不管零件的高度、脱模均都在同一位置。

■2、使用凹模控制系统实现凹模定位运动,可靠的平面凹模止挡设计,确保了成型件尺寸的精度控制,使密度均匀,产品坚固可靠。

■3、连杆驱动系统中的上滑块压制运动,使压机有优越的粉末压制特性。

■4、为了实现模架的快速更换及最短的停机时间,采用了专用模具更换及模架安装系统,在压机的前面和后面都可以实现模架的更换。

■5、压机的设计与结构,简单直接,使得城市面运行可靠,并减少了在压制复杂零件时的机器故障。

■1. Floating die pressing system and Ejection Position Constant(E.P.C)principle where the level of ejection of the part from the press is always the same■regardless of the part height.■2. Use of the die control system for positive die movement and the secure flat-face die stopper design ensuring accurate control of part dimensions, uniform ■density balance and consistant production.■3. The upper ram pressing motion is a toggle-link drive system for superior powder compression characteristics.■4. For tool changing and setting the dieset system is adopted for quick dieset changeover times and minimum press down-time capability, The press can be ■supplied for dieset changing at the front or the rear of the press.■5. The press design and construction is simple and straightforward resulting in reliable operation and reduced mechanical trouble while still maintaining the ■sophisticated controlled press motions for the production of intricate and complex parts.■6. The press drive and main moving structures are located at the base of the press giving the press a low center of gravity and inherently stable operation.成型压机S-10A/S-20A(L) 粉末成型机技术参数内容单位S-10A S-20A 最大压制力KN 100 200最大脱模力KN 100 200最大装料高度mm 80 100最大脱模行程mm 80 100上冲行程mm 125 150上冲调节量mm 50 60上冲预加载行程mm 65 75上冲预加载力KN 2.2 1.3凹模控制力KN 12.5 25凹模控制调节mm 80 100凹模止挡力KN 100 100凹模止挡调节量mm 60 65成品最大尺寸mm 75 75凹模脱模面调整mm 5 5过料、欠料(固定)mm 5 5每分钟压制数s.p.m 10-40 10-40 料靴冲程mm 125 130主电机Kw 3.7 5.5离合器空气离合,弹簧刹车变速方式变频器所需工作空气压力Mpa 0.5-0.7 0.5-0.7润滑油池式自动集中润滑成形机净重t 2.3 3.5外形尺寸(高×宽×深)mm 2530×1490×12002758×1629×1421成型压机S-40N/S-60(L)/S-1 00N(L) 粉末成型机■1、按浮动凹模压制系统和脱模位置恒定原理,不管零件的高度、脱模均都在同一位置。

实用标准文案

精彩文档仪器设备

振动压实成型机

击实模尺寸标配:∅152×170mm 。

圆柱形试样尺寸:∅150mm×150mm

梁式试件尺寸:100mm×100mm×400mm

梁式试件试模尺寸:

试模(内部):长×宽×高=400mm×100mm×150mm;

试模壁厚不小于15mm;

上、下垫块厚:25mm;

主要技术条件:

1、静压力0~1900N±10%(可调)

2、激振力:0~6900N(可调)

3、振动频率:0~50HZ(可调)

4. 振动时间:0~10分钟(可调)

适用试模:

圆柱型试件模具

(1)击实筒:钢模:内径152mm 高170mm 壁厚10mm 钢模套环:内径152mm 高50mm 壁厚 10mm 筒内垫块:直径151mm、厚20mm 钢模底板:直径300mm、厚10mm (2)Φ100×100mm 、Φ150×150mm试模或其他

梁式试件模具

100mm×100mm×400mm(带有与试件面积相同的上、下压块,厚约5cm)钢侧板:长450mm 宽:180mm 厚150mm

钢垫块:长450mm 宽:100mm 厚25mm

6.电源:~380V 2KW

脱模器:适用于直经为φ50mm、φ100mm、φ101.6mm、φ150mm、φ152mm,高度为230mm 以内的各种试模筒。

能脱φ100mm、φ150mm、φ152mm,高度为230mm以内的各种试模的。

主要技术规格:

1、脱模器丝杠上升速度:70mm/min

2、脱模器丝杠下降速度:70mm/min

3、脱模器丝杠最大移动距离:240mm

4、脱模器丝杠最大上升极限距离:270mm

5、脱模器丝杠最大下降极限距离:30mm

6、脱模器丝杠最大脱模力:150KN。