汽车空空中冷器的设计

- 格式:pdf

- 大小:689.83 KB

- 文档页数:5

冷却和中冷系统设计规范冷却和中冷系统设计规范1. 适用范围本设计规范适用于重型汽车冷却、中冷系统设计。

本设计规范规定了冷却、中冷系统设计中应遵循的通用原则,和一般的设计方法。

2. 设计原则设计良好的冷却、中冷系统应该充分考虑以下几方面原则:2.1 首先应优先考虑冷却、中冷系统的冷却能力问题。

其中所要求的冷却常数、中冷系统冷却效率及发动机进气温度等皆应一一满足。

2.2 冷却、中冷系统的安装方式及在整车中的合理位置也应充分考虑,不应有因为安装点位置及结构引起系统损坏或造成潜在易损坏因素。

系统在整车中的位置将影响其性能,应谨慎考虑。

2.3 冷却、中冷系统的管路应合理并力求简洁清晰。

防止因管路走向不合理而引起的系统内阻的增加和性能的下降。

2.4 冷却、中冷系统应有良好的保护装置,防止系统异常损坏和性能下降。

2.5 冷却、中冷系统的设计应考虑到装车工艺性要求和维修的接近性要求。

3. 设计方法3.1 中冷器和散热器的设计、选择及安装:如果有足够的空间,冷却系统可以选用迎风面积大、芯子薄、散热效率高的热交换器。

在有风扇离合器控制风扇运作的情况下,应充分利用空间加大热交换器的尺寸,这样可以降低风扇的功耗和降低风扇工作噪声。

在无中冷器的情况下且无风扇离合器情况下,按经验推荐,发动机功率每100千瓦的散热器迎风面积应为0.3~0.375m2之间。

由于排放法规要求,现代重型车上一般具有空空中冷系统。

所以在推荐迎风面积上稍作增加。

散热器散热面积(冷侧)的推荐值大概为:0.1~0.16 m2/kW(发动机功率)。

在中冷系统布置空间足够时,一般推荐采用一字流向的中冷器,反之则为U型流向的中冷器。

因为U型的中冷器的内阻大于一字流的中冷器。

另外中冷器气室应尽量避免遮蔽散热器芯子太多面积。

中冷器和散热器的芯子可参考以往系统配置,因为主片模具价格较贵,如无必要,尽量采用同样的管型和散热带波高。

由于中冷器处于冷却空气上游,必须将它设计成能适应多尘的环境,推荐每英寸的散热片为8~10片,散热带可不开窗以便清洗。

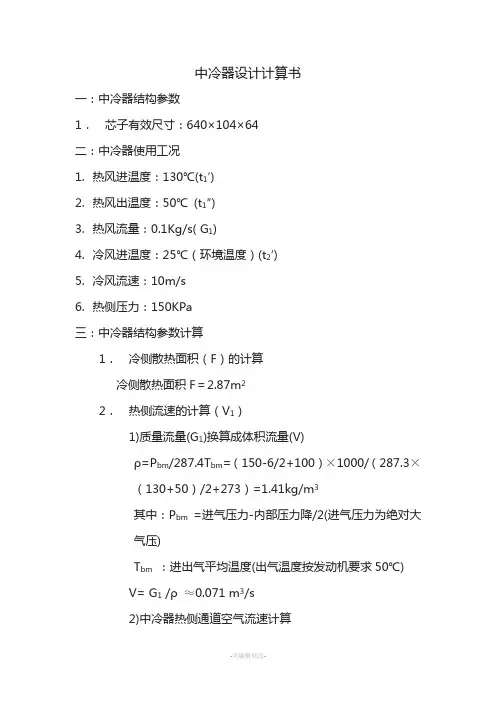

中冷器设计计算书一:中冷器结构参数1.芯子有效尺寸:640×104×64二:中冷器使用工况1.热风进温度:130℃(t1′)2.热风出温度:50℃(t1″)3.热风流量:0.1Kg/s( G1)4.冷风进温度:25℃(环境温度)(t2′)5.冷风流速:10m/s6.热侧压力:150KPa三:中冷器结构参数计算1.冷侧散热面积(F)的计算冷侧散热面积F=2.87m22.热侧流速的计算(V1)1)质量流量(G1)换算成体积流量(V)ρ=P bm/287.4T bm=(150-6/2+100)×1000/(287.3×(130+50)/2+273)=1.41kg/m3其中:P bm=进气压力-内部压力降/2(进气压力为绝对大气压)T bm:进出气平均温度(出气温度按发动机要求50℃)V= G1 /ρ≈0.071 m3/s2)中冷器热侧通道空气流速计算S3=冷却管的通道面积=单根冷却管内腔的截面积×冷却管根数=2818.32mm23) V1=V/S3=0.071×106/2818.32≈25.07m/s根据我公司同配置中冷器,该流速下中冷器的压力降为5.4kpa 左右,满足设计要求。

四、设计计算1、设计计算:1)标定工况下,假设130℃的增压空气流经中冷器以后,出气口温度达到50℃。

根据热平衡方程式计算冷风出温度(t2″)G1Cp1(t1′- t1″)= G2Cp2(t2″- t2′)式中G1――热空气流量,Kg/s;G2――冷却介质流量,Kg/s;Cp1――热空气的定压比热,J/ Kg. ℃Cp2――冷却介质的定压比热,J/ Kg. ℃t1′――中冷器进口(热空气)温度,℃t1″――中冷器出口(冷却后空气)温度,℃t2′――冷却介质进中冷器的温度,℃t2″――冷却介质出中冷器的温度,℃已知:Cp1=1.009×103J/Kg. ℃Cp2=1.005×103J/Kg. ℃G1=0.1Kg/s G2=0.802Kg/st1′- t1″=130-50=80℃t2′=25℃可求得t2″=35.2℃其中:G2=(芯子正面积×25℃时空气密度×冷侧空气流速)25℃时空气密度=1.205 kg/m3G2=0.06656×1.205×10=0.802 Kg/s2)整个散热器的平均温压:Δt mΔt max=130-35.2=94.8 Δt min=50-25=25Δt max/Δt min=3.792所以采用对数平均温压Δt m=(Δt max-Δt min)/ln(Δt max/Δt min)=52.37℃3)参照同结构产品,该中冷器的传热系数约为54.4W/m2. ℃4)根据发动机工况整个中冷器所需散热量:Q1=G1×Cp1(130-50) =0.1×1.009×80=8.072Kw5)根据中冷器设计所具备的散热量Q2=K×F×Δt m =52.5×2.87×54.4/1000=8.197Kw6)中冷器冷却效率:热侧实际出气温度根据叠加计算可知,实际出气温度为49.5℃。

空冷冷却器设计

引言

空冷冷却器是一种常用于工业和航空领域的关键设备,用于降低机械设备或发动机的温度。

本文将探讨空冷冷却器的设计原理以及常见的设计策略。

设计原理

空冷冷却器的设计原理基于自然对流和强制对流的原理。

能够实现良好冷却效果的设计应该考虑以下几个因素:

1. 面积:冷却器的表面积越大,散热效果越好。

设计师应根据需要的散热量确定合适的冷却器面积。

2. 材料:选择合适的材料能够提高冷却器的散热效率。

通常选择具有良好导热性能的金属材料。

3. 流道设计:冷却器内部的流道设计要合理,以实现良好的流动性和热交换效果。

4. 外部环境:考虑到冷却器的工作环境,设计应该适应各种温

度和压力条件。

设计策略

在设计空冷冷却器时,以下几个策略值得考虑:

1. 翅片设计:通过合理设计翅片形状和布局,能够增加冷却器

的表面积,从而提高散热效率。

2. 换热介质:选择合适的换热介质能够提高冷却器的换热效果。

空气是最常见的换热介质,但在某些特殊情况下,也可以采用液体

作为换热介质。

3. 附加设备:根据实际需求,可以考虑添加附加设备,如风扇

或泵,来增加冷却效果和控制温度。

4. 优化布局:合理优化冷却器的布局,确保其能够在给定的空

间内发挥最大的散热效果。

结论

空冷冷却器的设计是一个复杂而关键的任务,需要综合考虑多个因素。

通过了解设计原理和采用合适的设计策略,可以有效地满足冷却器的散热需求,并确保机械设备或发动机的正常运行。

汽车中冷器的设计与应用分析摘要:涡轮增压的工作原理,就是将引擎排放的废气,通过涡轮将新鲜的空气与涡轮一起压缩,送入发动机的燃烧室。

最后,发动机的动力性能得到了改善,发动机的油耗和排放得到了一定程度的降低,但是发动机的排气温度很高,会通过进气歧管和进气门流入气缸燃烧室,造成发动机的温度升高,引起燃料的异常预燃,从而造成发动机的爆震,降低增压效果。

中冷器能够良好的解决发动机温度过高的问题,基于此,本文向大家分析了中冷器的相关要点及设计。

关键词:汽车中冷器中冷器设计中冷器应用1中冷器的作用中冷器的工作原理与“水箱式散热器”相似,因为这种“散热器”是在引擎的进气管和增压装置中间的,因此也被称为“中冷器”[1]。

该装置用于对增压机排出的加压空气进行降温(其可使燃气的温度低于50摄氏度),使其流经该增压机后,气压增大、气温上升。

采用中冷机进行制冷可以使发动机的进气温度下降,增加进气浓度,增加进气效率,进而实现发动机的动力输出,减少废气排放量。

引擎的排气温度一般都在八九百度以上,再加上涡轮本身就是在高温环境下,所以吸气的温度会更高。

另外,由于压缩空气的密度会增加(由于压缩的气体分子之间的距离越来越近,会产生相互挤压、摩擦产生热量),这就不可避免地会造成空气的温度上升。

同时由于热膨胀,压缩的空气中的氧气含量会急剧下降,从而影响到引擎的充气效率。

所以,为了使充气效果更好,必须要降低进气温度。

试验结果表明,在同样的空燃比下,每降低10摄氏度,发动机的功率就会增加3一5%[2]。

若没有经过冷却的增压气流进入燃烧室,不仅会降低引擎的充气效率,而且极易引起引擎的高温而发生爆炸,还会导致引擎排气中氮、氧化合物的浓度升高,从而导致大气污染[3]。

2中冷器的分类中冷机一般是用铝合金制造的。

根据制冷介质的不同,常用的中冷器有两类:空气冷却器和水冷型。

2.1风冷式中冷器风冷中冷器是利用外部空气来冷却经过的中冷器。

风冷型中冷器通常安装在车身上,比如前保险杠内,发动机上方(这里有一个特别的特征,就是发动机盖上有一个很明显的进气口,比如奥拓发动机的左边进气口)。

汽车空-空中冷器技术条件汽车空-空中冷器技术条件1范围本标准规定了空-空中冷器的技术要求、试验方法、检验规则、标志、包装、运输、贮存以及质量保证。

本标准适用于本公司设计开发的汽车所装用的空-空中冷器总成(以下简称“中冷器”)。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 191—2000包装储运图示标志GB/T 2828.1—2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 3190—1996变形铝及铝合金化学成分GB/T 3194—1998铝及铝合金板、带材的尺寸允许偏差GB/T 3614—1999铝合金箔GB/T XXX及铝合金轧制板材GB/T 4437.1—2000铝及铝合金热挤压管第一部分:无缝园管YS/T 69—1993钎接用铝合金板材Q/XX B102车辆产品零部件追溯性标识规定3技术要求3.1中冷器应按经规定程序批准的图样和技术文件进行制造。

3.2材料要求中冷器所用的相应材料,应分别满足GB 3880、YS/T 69、GB 4437.1、GB 3614、GB 3194、GB 3190的要求。

3.3外观表面质量及尺寸3.3.1铝合金板材的表面质量a)板材表面不允许有裂纹、裂边、腐蚀、穿通气孔、硝盐痕,不允许有扩散斑点;b)板材表面答应有轻微的压划痕等缺陷,但缺陷深度不得跨越板材厚度的答应偏差,并应保证最小厚度。

13.3.2钎接用铝合金板材的表面质量a)板材表面不答应有裂纹、腐蚀、穿通气孔;b)板材表面允许有轻微的压划痕。

3.3.3铝合金管的表面质量a)管材表面应光滑,不允许有裂纹;b)管材表面的缺陷深度不得超过管材内、外径的允许偏差范围,并应保证管材的最小尺寸。

电机用空空冷却器的制作方法电机是现代工业生产中不可缺少的关键设备之一,电机在运行过程中会产生热量,而过高的温度会导致电机的性能下降,缩短寿命等问题,因此,保持电机的适当温度是非常重要的。

空空冷却器是一种常用的冷却电机的设备,本文将介绍电机用空空冷却器的制作方法。

1. 设计制作图纸首先需要根据电机的尺寸和要求,设计制作一份详细的图纸,图纸中应包含空空冷却器的外形、内部构造等细节,以及安装方式的要求。

2. 制作外壳制作空空冷却器的外壳可使用铝板或钢板等材料,根据图纸要求,将板材剪裁成相应的大小,并在板上打上必要的孔洞和连接螺栓孔,留存必要的余量,方便之后的连接和安装。

之后进行焊接和打磨等处理,确保外壳结构牢固且光滑。

3. 制作内部结构内部结构是空空冷却器的关键部分,需要根据电机的要求来设计制作,一般由散热片和进风口组成,散热片可采用铝合金材质,通过切割和折叠等方式制作而成,并排列成一定的形式,以达到散热的最佳效果。

进风口则可以采用开孔的方式,让空气通过空气流道进入散热区域。

4. 组装连接将内部结构与外壳相互连接,使用合适的螺丝固定,同时要注意固定力度的适度,避免影响空气流通和散热效果。

连接完成后,再将空空冷却器与电机连接,固定处需严谨,避免松动和脱落。

若连接可能造成电机或空气流的阻塞或破坏主要构成,需及时修正。

5. 调试检验制作完成后,需要进行调试和检验,检查散热效果是否良好,如对电机的温度、内部结构的气流阻力等进行详细测量,以确保空空冷却器的效果达到预期。

总结电机用空空冷却器的制作流程是较为简单的,但由于制作要求的严格性,应保证在设计方面严谨检验,材料选取上质量可靠,工艺上精细耐心,以确保使用质量,降低电机温度,增加使用寿命。

汽车空空中冷器的设计李锐;罗宏锦;莫梦婷【摘要】随着匹配涡轮增压发动机的汽车越来越多,为了降低涡轮增压后进气温度高带来的负面影响,中冷器成为基本配置,主要介绍了常用空空中冷器开发过程中的一些设计要点,推出了一种中冷器性能计算方法.【期刊名称】《装备制造技术》【年(卷),期】2019(000)004【总页数】5页(P72-75,84)【关键词】涡轮增压;中冷器;设计;换热【作者】李锐;罗宏锦;莫梦婷【作者单位】上汽通用五菱汽车股份有限公司,广西柳州 545007;上汽通用五菱汽车股份有限公司,广西柳州 545007;上汽通用五菱汽车股份有限公司,广西柳州545007【正文语种】中文【中图分类】U464.135汽车涡轮增压器的涡轮机是通过发动机排气驱动的,发动机排温接近八九百度,热传递到增压器侧,进气温度随之升高,且增压器压缩空气,也会导致进气温度升高。

进气温度过高会导致发动机爆震,从而产生增压效果降低、发动机寿命短等负面影响,因此增加中冷器对于涡轮增压发动机非常必要。

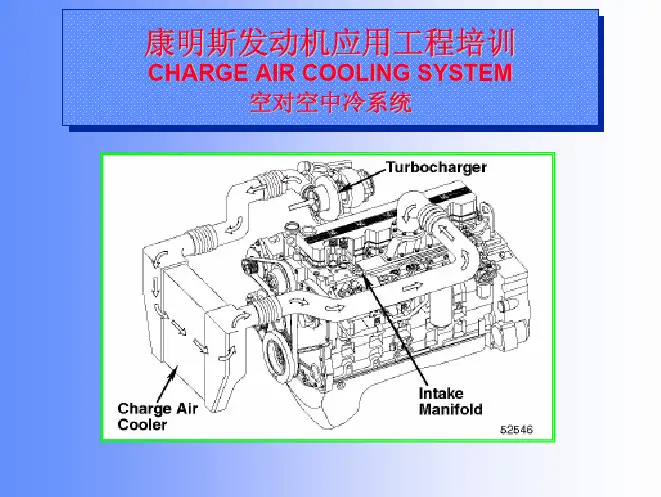

1 中冷器分类中冷器按冷却介质分为水冷中冷器和空空中冷器[1]。

水冷中冷器通常集成在进气歧管上,利用散热器的冷却液对歧管内气体进行冷却,热效率低,冷却后的温度很难满足发动机要求,但响应时间快。

空空中冷器通常与散热器一起布置在整车前端,利用车子运行时的气流对增压空气进行冷却,热效率较高,但由于中冷管路的容积延缓了响应时间。

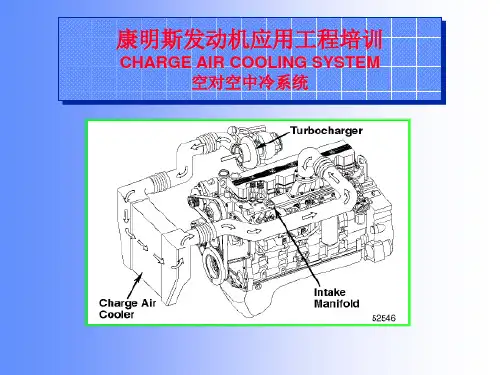

目前车用中冷器多采用空空式中冷器,原理图见图1。

图1 增压发动机空空中冷器原理图2 中冷器常见布置型式汽车增压发动机空空中冷器有以下几种常见的布置型式。

2.1 前置式前置式中冷器一般横置在前蒙皮内侧,位于散热器冷凝器之前偏下位置。

这种布置方式因其位于车体最前端,利用整车迎面风进行散热,冷却性能好、维修也方便。

2.2 集成式集成式中冷器布置在冷凝器与散热器之间,三器集成一体。

该布置迎风面积大,冷却性能较好。

但增加了系统冷侧的风阻,需额外加大散热器或风扇功率,且中冷器压降较大。

中冷器设计标准

摘要:

一、中冷器设计标准概述

1.中冷器的作用

2.中冷器设计的重要性

3.中冷器设计的相关标准

二、中冷器设计的主要技术要求

1.结构设计

2.材料选择

3.性能参数

4.安全要求

三、中冷器设计标准的发展趋势

1.节能环保

2.高效率

3.智能化

四、结论

正文:

中冷器设计标准是保证中冷器正常运行和使用的重要依据。

中冷器是一种用于冷却压缩空气的设备,广泛应用于各种工业领域。

设计合理的中冷器可以提高系统的运行效率,降低能耗,保证设备的可靠性和安全性。

中冷器设计的主要技术要求包括结构设计、材料选择、性能参数和安全要

求。

在结构设计方面,应考虑到设备的安装、操作和维护等方面的便利性;在材料选择方面,应根据实际工况选择耐腐蚀、抗磨损、高导热等性能的材料;在性能参数方面,应满足系统对冷却压缩空气的需求;在安全要求方面,应确保设备在各种工况下的稳定运行,防止火灾、爆炸等事故的发生。

随着工业技术的不断发展,中冷器设计标准也在不断更新和完善。

当前,节能环保、高效率和智能化成为中冷器设计标准的发展趋势。

在节能环保方面,通过优化设计,降低设备的运行能耗,减少对环境的影响;在提高效率方面,通过采用先进的冷却技术和优化设备结构,提高中冷器的冷却效果;在智能化方面,通过引入现代控制技术,实现设备的自动控制和远程监控,提高系统的运行管理水平。

总之,中冷器设计标准对于保证设备的正常运行和使用具有重要意义。

中冷器内部结构中冷器是一种用于汽车、空调等设备中的散热器,主要功能是将热量从冷却介质(如水或空气)传递给周围环境,以降低温度并保持设备的正常运行。

中冷器的内部结构设计与其功能密切相关,下面将从材料选择、管道布局和风道设计三个方面来介绍中冷器的内部结构。

中冷器的材料选择对其散热性能和耐久性起着重要作用。

常见的中冷器材料包括铝合金、铜和塑料等。

铝合金具有优异的导热性能和轻质化特点,能够快速将热量传递给冷却介质,同时重量较轻,便于安装和维护。

铜具有较高的热导率和抗腐蚀性能,适用于高温和腐蚀环境下的中冷器。

塑料材料则具有良好的绝缘性能和耐腐蚀性能,常用于低温环境中的中冷器。

中冷器的管道布局对其传热效果起着重要影响。

一般来说,中冷器的内部采用多道管道,以增加散热面积和热量传递效率。

管道间的间距和直径的选择需要综合考虑冷却介质的流速和散热要求。

较小的间距和直径可以增加管道的表面积,提高散热效果,但也会增加流阻和压降。

因此,在实际设计中需要在散热效果和压力损失之间进行权衡,以达到最佳的性能和能耗平衡。

中冷器的风道设计对其散热效果起着关键作用。

风道是将冷却介质和周围环境之间的热量传递的通道,其设计需要考虑气流的均匀分布和冷却效果。

一般来说,风道采用多层叠加的结构,以增加气流的接触面积和热量传递效率。

同时,风道的尺寸和角度的选择需要考虑空气流动的速度和方向,以确保冷却介质能够充分接触到周围环境,实现高效的散热效果。

中冷器的内部结构设计涉及材料选择、管道布局和风道设计等多个方面。

合理的内部结构设计可以提高中冷器的散热性能和耐久性,保证设备的正常运行。

未来,随着材料和工艺的不断发展,中冷器的内部结构设计也将不断优化,以满足不同领域对高效、节能和环保的需求。

中冷器设计标准一、冷却效率中冷器的冷却效率是其最重要的性能指标之一。

冷却效率的高低直接影响到发动机的性能和燃油经济性。

在设计过程中,应考虑采用高效的冷却元件和优化冷却气流通道,以实现更高的冷却效率。

二、空气动力学性能中冷器作为汽车前端的重要部件,其空气动力学性能对整车的空气动力性能有着重要的影响。

应优化中冷器的形状和结构,降低风阻系数,提高空气流动性,从而提高整车的燃油经济性和动力性能。

三、热传导性能中冷器需要有效地将发动机的热量传导到冷却系统中,因此,其热传导性能也是非常重要的。

应选择高效的导热材料和设计合理的导热结构,以实现更高的热传导性能。

四、耐腐蚀性中冷器在恶劣的环境下工作,需要具有较好的耐腐蚀性。

应采用耐腐蚀的材料和表面处理工艺,如不锈钢材料和高耐腐蚀涂层等,以提高中冷器的使用寿命和可靠性。

五、结构强度中冷器的结构强度对于其正常工作和安全性至关重要。

应设计合理的结构形式和加强筋等结构措施,以保证中冷器在各种工况下的稳定性和可靠性。

六、轻量化设计轻量化是现代汽车设计的重要趋势,应优化中冷器的结构和材料,降低其重量,从而提高整车的燃油经济性和动力性能。

例如,可以采用铝合金材料、优化结构设计等措施来实现轻量化设计。

七、成本考虑中冷器的成本也是设计中需要考虑的重要因素之一。

应选择性价比高的材料和制造工艺,以降低中冷器的制造成本,同时保持其性能和质量。

八、安装和维修便利性中冷器的安装和维修便利性也是设计过程中需要考虑的因素之一。

应设计合理的安装接口和维修保养方案,以方便用户安装和维护保养。

例如,可以设计简易的安装结构和易更换的零部件等措施来提高安装和维修便利性。

第二章空冷器设计一、空冷器设计方案冷却水经过发动机的冷却系统升温后,流入空冷器进行冷却,再进入发动机的冷却系统进行循环冷却。

图示如下:二、空冷器热力计算发动机有效功率(由题) 25kW发动机单位时间散热量Q=25/30%*60%=50kW由热平衡方程式得Q=M水c水(T1-T2),解得M水=0.60kg/s1、原始数据热水进口温度(给出) T1=90℃热水出口温度(给出) T2=70℃空气设计温度(取济南市夏季平均每年不保证五天的日平均气温)t1=33.8℃估算空气出口温度t2=50℃水流量M水=0.60kg/s2、流体的物性参数水的定性温度Tm1=(T1+T2)/2=(90+70)/2=80℃水的比热(查物性表) c1= 4.195 kJ/(kg﹒℃)水的密度(查物性表) ρ1= 971.8kg/m³水的导热系数(查物性表) λ1=0.675 W/(m﹒℃)水的粘度μ1=356.5×10-6kg/(m*s)水的普兰德数Pr1=μ1c1/λ1=356.5×10-6×4195/0.675=2.22空气的定性温度tm2=(tm1+tm2)/2=41.9℃空气的比热(查物性表) c2=1.03 KJ/(kg·℃)空气的密度(查物性表) ρ2=1.12 kg/m³空气的导热系数(查物性表) λ2=2.769×10-2 W/(m﹒℃)空气的黏度μ2=19.2×10-6 kg/(m*s)空气的普兰德数Pr2=μ2c2/λ2=0.6993、传热量及平均温差热损失系数(取用)ηL=0.98传热量Q1=QηL=50×0.98=49kW空气流量M2= Q1/ c2(t2-t1)=45/1.03×(50-33.8)=2.70kg/s逆流时对数平均温差Δt1m =(Δtmax-Δtmin)/ln(Δtmax/Δtmin)=18.01参数P=(T1-T2)/(T1-t1)=(90-70)/(90-33.8)=0.302参数R=(t2-t1)/( T1- T2)=(50-33.8)/(90-70)=0.81温差修正系数(由两种流体中只有一种流体有横向混合的错流式热交换器公式计算)ψ=0.978有效平均温差Δtm =ψΔt1m=0.978×18.01=17.61℃4、估算传热面积及传热面结构水流速(初步估计)w1=0.5m/s空气流速(初选) w2=1 m/s管子材料及规格: 选用碳钢无缝钢管φ19×2钢管导热系数k=46.52W/(m*℃)选定壁温T=(80+41.9)/2=61℃查物性表得在此温度下的水的粘度μ1′=463.5×10-6kg/(m*s)水侧换热系数h1求解:Re=ρ1w1d/μ1=971.8×0.5×0.019/0.0003565=25896.5Nu=0.027Re0.8Pr0.3(μ1′/μT)0.14=0.027×25896.50.8×2.220.3×(463.5/356.5)0.14=151.3h 1=Nuλ1/d=151.3×0.675/0.019=5375.1 W/(m2﹒℃)空气侧换热系数h2求解:h2=412 w20.718=412×10.718=412 W/(m2﹒℃)传热系数1/K=1/h1+δ/k+1/h2解得 K=376.5W/(m2﹒℃)估算传热面积F= Q1/KΔtm=49000/(376.5×17.61)=7.4m²管程所需流通截面积At =M1/ρ1w1=0.6/(971.8×0.5)=0.00123 m²按单程计算每程管数n=4At/πd²=4×0.00123/(3.14×0.019²)=4.34 取n=5每根管长L=F/nZtπd=7.4/5×4π×0.019=6.2m 取L=6m取传热管长l=3m,则管程数为Np=L/l=6/3=2传热管总根数N=5×2=10(根)管子排列方式选等边三角形。

Equipment Manufacturing Technology No.04,2019汽车涡轮增压器的涡轮机是通过发动机排气驱动的,发动机排温接近八九百度,热传递到增压器侧,进气温度随之升高,且增压器压缩空气,也会导致进气温度升高。

进气温度过高会导致发动机爆震,从而产生增压效果降低、发动机寿命短等负面影响,因此增加中冷器对于涡轮增压发动机非常必要。

1中冷器分类中冷器按冷却介质分为水冷中冷器和空空中冷器[1]。

水冷中冷器通常集成在进气歧管上,利用散热器的冷却液对歧管内气体进行冷却,热效率低,冷却后的温度很难满足发动机要求,但响应时间快。

空空中冷器通常与散热器一起布置在整车前端,利用车子运行时的气流对增压空气进行冷却,热效率较高,但由于中冷管路的容积延缓了响应时间。

目前车用中冷器多采用空空式中冷器,原理图见图1。

2中冷器常见布置型式汽车增压发动机空空中冷器有以下几种常见的布置型式。

2.1前置式前置式中冷器一般横置在前蒙皮内侧,位于散热器冷凝器之前偏下位置。

这种布置方式因其位于车体最前端,利用整车迎面风进行散热,冷却性能好、维修也方便。

2.2集成式集成式中冷器布置在冷凝器与散热器之间,三器集成一体。

该布置迎风面积大,冷却性能较好。

但增加了系统冷侧的风阻,需额外加大散热器或风扇功率,且中冷器压降较大。

拆装不方便。

2.3侧置式侧置式中冷器安装在前蒙皮的左内侧或右内侧,大灯下方,由于空间有限,中冷器体积较小,该布置需要为中冷器设计一个导风罩。

冷却性能差。

2.4顶置式顶置式中冷器安装在发动机上方,通过在发罩上开一个进气口,将迎面冷风导到中冷器进行散热。

该布置型式结构紧凑,管道短,响应快,但由于中冷器距离发动机近,会受发动机热辐射的影响。

目前大部分增压发动机汽车上采用前置式中冷器,部分车型采用集成式。

侧置式和顶置式中冷器由于需要额外增加导风装置和进气开口对成本及造型产生不利,目前应用较少。

汽车空空中冷器的设计李锐,罗宏锦,莫梦婷(上汽通用五菱汽车股份有限公司,广西柳州545007)摘要:随着匹配涡轮增压发动机的汽车越来越多,为了降低涡轮增压后进气温度高带来的负面影响,中冷器成为基本配置,主要介绍了常用空空中冷器开发过程中的一些设计要点,推出了一种中冷器性能计算方法。

关键词:涡轮增压;中冷器;设计;换热中图分类号:U464.135文献标识码:A文章编号:1672-545X (2019)04-0072-04收稿日期:2019-01-05作者简介:李锐(1986-),男,湖北咸宁人,本科,工程师,研究方向车辆进气系统。

图1增压发动机空空中冷器原理图中冷出气管进气歧管冷却EGR 中冷器进气系统(脏进气管+空气滤清器+干净进气管)中冷进气管涡轮增压器Air cleaner排气系统《装备制造技术》2019年第04期3中冷器对发动机性能的影响对于涡轮增压发动机来说中冷器性能等是发动机实际输出性能的主要影响因素之一[2]。

由于空间受限,中冷器的设计匹配时“散热性能与气流阻力”是一对矛盾体。

通常通过发动机台架试验为发动机选择最优的中冷压降及中冷后温度。

以下是某1.5T 发动机台架试验数据,保证其它边界条件不变,仅改变中冷压降得到发动机扭矩曲线,如图2所示。

从图2可以看出,中冷压降对发动机动力性是有影响的,当中冷压降增加12kPa 时,在1200r/min 以上,发动机扭矩降低约15N ·m 。

保证其它边界条件不变,仅改变中冷后温度得到发动机扭矩曲线,如图3所示。

从图3可以看出,中冷后温度对发动机动力性是有影响的,中冷后温度增加20℃时,在2000r/min 附近,发动机扭矩降低约18N ·m 。

4中冷器的设计计算本文以某SUV 配1.5T 发动机为例,介绍中冷系统的设计计算,并对中冷器的设计进行校核。

校核中冷器的散热面积,热侧出口温度,冷热侧的压力损失等参数是否满足要求,如不满足中冷器需重新设计。

4.1设计输入设计输入见表1。

4.2芯体几何参数根据整车边界,芯子有效尺寸:610mm ×123mm×64mm ,参考其他中冷器,几何参数如表2所示。

冷却管根数n ,则有:n ·(H b +2*δ2)+(n +1)·H w ≈123mm ,得n =8,芯体冷却管为8层,外翅片为9层。

(1)当量直径d e冷侧:D ew =4F w /U w =2xy (x +y )=2.63mm 热侧:D eb =4F b /U b =2xy (x +y )=3mm (2)流通截面积F冷侧流通截面积:F w =(n +1)xy B S =0.0326m 2热侧流通截面积:F b =nxy B S=0.0035m 2(3)散热面积A冷侧散热面积A w =2(x +y )BL e (n +1)S =3.17m 2热侧散热面积A b =2(x +y )BL e n S =2.81m 2总散热面积A =A w +A b =5.98m 24.3传热系数计算(1)中冷器换热量Q =q mb ·C pb ·(T b -T s )=0.122×1.008×100=12.3kJ/S表1 1.5T 发动机中冷使用工况参数参数名称参数值q mb 增压空气流量/(kg/s )0.122p b 中冷器进口空气压力/MPa 0.22T b 中冷器进口空气温度/℃150T s 中冷器出口空气温度/℃50q mw 冷侧空气流量kg/s 0.52T w 1冷侧空气进口温度/℃35C pb 热侧空气比热容/(J/kg ·K ) 1.008C pa 冷却介质比热容/(J/kg ·K )1.002Δp b 增压空气压力损失容许值/Pa 3000表2中冷器芯体几何参数δ1翅片厚/mm0.080.1δ2冷却管壁厚/mm 0.4S 翅片间距/mm x 翅内距/mm (x =S -δ1) 1.67 1.9y 翅内高/mm (y =H -δ1) 6.227.1B 单位有效宽度/mm 61064L e 单位有效长度/mm64610翅片基本参数H 翅片高/mm 冷侧6.3热侧7.21.752图2中冷压降影响曲线8kPA12kPa 16kPa 20kPa240220200180160140120100发动机转速/(r/min )图3中冷后温度影响曲线240220200180160140120100发动机转速/(r/min )40℃45℃50℃55℃60℃Equipment Manufacturing Technology No.04,2019①冷侧出口温度:T w 2=T w 1+Q C pw ·q mw=58.8℃②冷侧平均温度:T wm =(T w 1+T w 2)/2=46.9℃③热侧平均温度:T bm =(T b +T s )/2=100℃④热侧的对流平均温差△T nΔT n =[(T b -T w 2)-(T s -T w 1)]·ψ/ln[(T b -T w 2)/(T s -T w 1)]其中ψ为校正参数[3],取值见图4。

其中R =T W 2-T W 1T b -T S=0.238p =T b -T S T b -T w 1=0.87从图表中取ψ=0.89,计算出ΔT n =37.6⑤冷却效率:η=T b -T S T b -T w 1=87%(2)平均温度下冷侧和热侧空气的热物理性质①密度冷侧空气密度:ρw =1.293×273.15273.15+T wm=1.104kg/m 3热侧空气密度:ρw =p b·106-Δp b /2287.4(273.15+T bm )=2.041kg/m 3②运动粘度冷侧运动粘度:νw =1.717×10-5ρw (273.15+T wm 273.15)0.683=1.734×10-6m 2/s 热侧运动粘度:νb =1.717×10-5ρw (273.15+T bm 273.15)0.683=1.041×10-6m 3/s ③导热系数冷侧导热系数:λw =2.4×10-2·(273.15+T wm 273.15)0.82=2.78×10-2W/mK 冷侧导热系数:λb =2.4×10-2·(273.15+T bm 273.15)0.82=3.15×10-2W/mK④普朗特数冷侧普朗特数:Pr w =v w .c pw .ρw λw=0.690热侧普朗特数:Pr b =v b .c pb .ρb λb=0.680(3)计算对流换热系数①冷侧对流换热系数冷侧空气流速:C w =q mw /(ρw F w )=14.4m/s 冷侧空气的雷诺数:Re W =C w D ew v w=2180.8冷却介质的努谢尔特数:Nu w =0.023Re 0.8w Pr 0.4w =9.3冷却空气侧的对流换热系数:h w =Nu w·λw /D ew =98w/(m 2·k )②热侧的对流换热系数增压空气的流速:C b =q mb /(ρb F b )=17.3m/s 热侧的雷诺数:Re a =C w D ew v wb =4983.8热侧的努谢尔特数:Nu w =0.023Re 0.8w Pr 0.4w =17.9热侧的对流换热系数:h b =Nu b ·λb /D eb =188w/(m 2·k )(4)热阻计算热侧污垢热阻R 1=0.00035m 2·K/W冷侧污垢热阻R 2=0.00035m 2·K/W 散热片焊接处接触热阻R 3=0.0001m 2·K/W 导热热阻R 4=A b ·δ2/(A w ·λ)=0.00253m 2·K/W 式中,λ为材料热导率,取140W/mK 。

(5)中冷器传热系数1K =1h b +R 1+R 2+R 3+R 4+A bh w A w 得K =56.5w/(m 2·k )4.4散热面积校核发动机需要散热面积:A c =Q /(K ·△T n )=5.79m 2A c <5.98m 2,即所需散热面积小于实际散热面积,所以中冷器设计满足要求。

4.5热侧出口温度校核(1)热容比为Ф=(q m C p )min /(q m C p )max =0.24图4修正系数ψ取值曲线R =4.03.02.01.51.00.80.60.40.2ψ1.00.90.80.70.60.50.10.20.30.40.50.60.70.80.91.0P《装备制造技术》2019年第04期式中,(q m C p )min 为q mb C pb 和q mw C pw 中的较小者,(q m C p )max 为两者中的较大者。