膜组件种类及应用

- 格式:ppt

- 大小:3.28 MB

- 文档页数:36

各类膜组件的分类及应用膜组件是一种基于薄膜技术的分离装置,其主要作用是将物质根据大小、形状、电荷等特性进行分离和浓缩。

膜组件广泛应用于水处理、食品加工、制药、化工、石油等领域,其应用涵盖了过滤、分离、浓缩、纯化等方面。

膜组件可以根据不同的分离机制进行分类,常见的分类包括微滤膜、超滤膜、纳滤膜和反渗透膜。

下面将分别介绍这四类膜组件的应用。

微滤膜(Microfiltration Membrane)是一种通过孔径大小来分离物质的膜组件,其孔径通常在0.1-10微米之间。

微滤膜广泛应用于悬浮物固液分离、细菌除尘等领域。

在食品加工中,微滤膜可用于酒类的澄清和过滤、果汁的澄清和浓缩等。

在制药领域,微滤膜可用于细胞培养液的澄清、疫苗的纯化等。

超滤膜(Ultrafiltration Membrane)是一种通过分子大小和形状来分离物质的膜组件,其分离精度通常在0.001-0.1微米之间。

超滤膜广泛应用于水处理、生物制药、食品加工等领域。

在水处理中,超滤膜可以用于去除水中的胶体、藻类、细菌等微粒,得到清澈的水源。

在生物制药领域,超滤膜可用于生物反应器中的细胞分离和浓缩。

在食品加工中,超滤膜可用于乳制品的浓缩、蛋清的分离等。

纳滤膜(Nanofiltration Membrane)是一种介于超滤膜和反渗透膜之间的膜组件,其分离精度通常在0.001-0.01微米之间。

纳滤膜广泛应用于水处理、饮料制造、废水处理等领域。

在水处理中,纳滤膜可以除去水中的重金属离子、有机物质、胶体等,提高水的清洁度。

在饮料制造中,纳滤膜可以去除水中的微生物、重金属等,提高饮料的安全性和口感。

在废水处理中,纳滤膜可以实现有机物质的回收和水的再利用。

反渗透膜(Reverse Osmosis Membrane)是一种通过渗透压差来实现物质分离的膜组件,其分离精度通常在0.001微米以下。

反渗透膜广泛应用于海水淡化、饮用水净化、废水处理等领域。

在海水淡化中,反渗透膜可以去除海水中的盐分和微生物,得到可用于灌溉、工业用水的淡水。

各类膜组件的性能比较及影响因素分析膜组件是膜分离技术的核心部分,广泛应用于水处理、气体分离、电池等领域。

在不同应用中,不同类型的膜组件拥有独特的性能和功能。

本文将对各类膜组件的性能进行比较,并分析影响其性能的因素。

首先,我们来介绍一些常见的膜组件类型。

常见的膜组件包括反渗透(RO)膜、超滤(UF)膜、纳滤(NF)膜和微滤(MF)膜。

RO膜主要用于水处理领域,能够有效去除溶解性离子、大分子有机物和微生物。

UF膜用于从水中去除大分子有机物、胶体颗粒和浑浊物质。

NF膜的孔径介于RO膜和UF膜之间,用于除去溶解性离子、胶体和有机物。

MF膜的孔径最大,用于去除悬浮物、微生物和大颗粒。

各类膜组件的性能比较涉及到多个方面的考虑。

首先是截留率,即膜组件对目标物质的分离效率。

RO膜在水处理中具有很高的截留率,能够有效去除大部分离子和有机物。

UF和NF膜的截留率相对较低,但对大分子有机物的去除效果较好。

而MF膜主要用于去除悬浮物和微生物,截留率较低。

其次是通量,指的是单位时间内通过膜的物质量。

RO膜具有较低的通量,主要受限于膜孔径和分子尺寸。

UF、NF和MF膜的通量相对较高,可用于大量产水。

通量的提高可以通过增加工作压力、调整进料浓度和温度来实现。

膜选择还需考虑膜的稳定性和耐久性。

RO膜对氧化剂和酸碱性环境较为敏感,需要防止膜的破损和污垢堵塞。

而UF、NF和MF膜在使用过程中相对稳定,适用于较复杂的水质环境。

此外,膜的材料也会影响性能。

常见的膜材料有聚酯、聚醚、聚氨酯、聚丙烯等。

不同材料的膜具有不同的热稳定性、化学稳定性和机械强度。

选择适合应用环境的材料能够提高膜的性能和寿命。

在实际应用中,膜组件的性能受到多种因素的影响。

首先是进料水的水质。

水中的溶解物、悬浮物和微生物会影响膜的通量和寿命。

因此,在使用膜组件前,通常需要对进料水进行预处理,如过滤、调整酸碱度和添加抗菌剂。

其次是操作条件的影响。

膜组件的工作压力、温度和流速都会对性能产生影响。

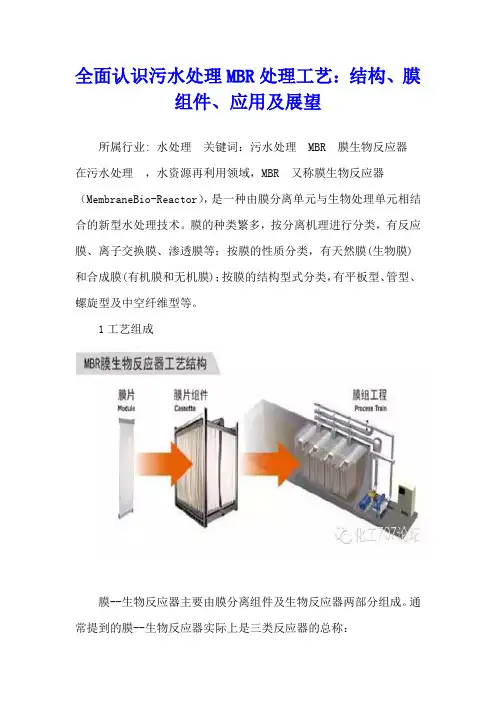

全面认识污水处理MBR处理工艺:结构、膜组件、应用及展望所属行业: 水处理关键词:污水处理 MBR 膜生物反应器在污水处理,水资源再利用领域,MBR 又称膜生物反应器(MembraneBio-Reactor),是一种由膜分离单元与生物处理单元相结合的新型水处理技术。

膜的种类繁多,按分离机理进行分类,有反应膜、离子交换膜、渗透膜等;按膜的性质分类,有天然膜(生物膜)和合成膜(有机膜和无机膜);按膜的结构型式分类,有平板型、管型、螺旋型及中空纤维型等。

1工艺组成膜--生物反应器主要由膜分离组件及生物反应器两部分组成。

通常提到的膜--生物反应器实际上是三类反应器的总称:①曝气膜--生物反应器(Aeration Membrane Bioreactor, AMBR) ;②萃取膜--生物反应器(ExtractiveMembrane Bioreactor, EMBR);③固液分离型膜--生物反应器(Solid/Liquid SeparationMembrane Bioreactor, SLSMBR, 简称 MBR)。

1曝气膜曝气膜--生物反应器(AMBR)最早见于Cote.P 等1988年报道,采用透气性致密膜(如硅橡胶膜)或微孔膜(如疏水性聚合膜),以板式或中空纤维式组件,在保持气体分压低于泡点( Bubble Point)情况下,可实现向生物反应器的无泡曝气。

该工艺的特点是提高了接触时间和传氧效率,有利于曝气工艺的控制,不受传统曝气中气泡大小和停留时间的因素的影响。

2萃取膜萃取膜--生物反应器,又称为EMBR(Extractive Membrane Bioreactor)。

因为高酸碱度或对生物有毒物质的存在,某些工业废水不宜采用与微生物直接接触的方法处理;当废水中含挥发性有毒物质时,若采用传统的好氧生物处理过程,污染物容易随曝气气流挥发,发生气提现象,不仅处理效果很不稳定,还会造成大气污染。

为了解决这些技术难题,英国学者Livingston研究开发了EMB。

光学膜主要用途和构成要素光学膜是一种应用广泛的薄膜材料,其主要用途是用于光学器件和光学元件中,可以用来改变光的传播性质和增强光学器件的性能。

光学膜的构成要素包括薄膜材料、薄膜的厚度和层次结构等。

光学膜的主要用途包括以下几个方面:1. 抗反射膜:光学膜可以用来制作抗反射膜,抗反射膜可以减少光的反射,提高光的透射率和透射亮度,常用于光学镜片、眼镜等领域。

2. 镀膜镜片:光学膜可以用于制造光学镜片,可以根据具体的应用要求,选择不同的材料和镀膜工艺,制作出具有特定光学性能的镜片,常用于显微镜、望远镜、摄像机等光学设备。

3. 光学滤波器:光学膜可以用来制作光学滤波器,可以选择不同的材料和工艺,制作出具有特定波长特性的滤波器,常用于激光器、光谱仪等光学系统。

4. 光学薄膜:光学膜可以制作成不同的结构和形状,可以根据具体的应用需求,采用不同的层次结构和薄膜材料,制作成具有特定光学性能的光学器件或光学元件。

光学膜的构成要素包括以下几个方面:1. 薄膜材料:光学膜的性能取决于薄膜材料的选择,常见的光学膜材料包括二氧化硅、二氧化钛、氟化镁、氟化镁镓等,不同的材料具有不同的光学特性和机械性能,可以根据具体的应用需求进行选择。

2. 薄膜的厚度:光学膜的厚度对光学性能有重要影响,可以通过控制薄膜的厚度,调节光学膜的折射率、透射率和反射率等光学性能。

3. 层次结构:光学膜可以采用单层、多层或复合结构,通过设计不同的层次结构,可以实现对光学性能的调节和优化,常见的光学膜结构包括单层膜、多层膜、增透膜等。

总的来说,光学膜在光学领域有着广泛的应用,其主要用途包括抗反射膜、镀膜镜片、光学滤波器、光学薄膜等,其构成要素包括薄膜材料、薄膜的厚度和层次结构等。

随着光学技术的不断发展和进步,光学膜将在更多领域发挥重要作用,并且不断得到改进和完善。

平板MBR膜组件的应用介绍

2020.07.27

平板MBR膜组件的应用介绍

平板MBR膜生物反应器是将膜组件放在生物反应器后端,通过泵的抽吸过滤将膜出水过滤出来,由于膜浸没在反应器中,因此也称为浸没式膜生物反应器。

MBR膜生物反应器中常用的膜组件有平板膜和中空纤维超滤膜,主要靠空气和水流对膜清洗,防止膜污染,同时这两种膜都可以做成一体式设备,相对于分置式来说,一体式具有能耗低、运行费用低、工艺操作简单等特点。

MBR膜组件可以在以下几方面应用:

城市污水处理

可用于城市污水处理厂的原有工艺改造和扩容。

有些建设很久的污水处理厂采用的工艺为生物法,会出现出水水质不达标,运行不稳定的问题,可以改建成活性污泥-膜分离技术工艺,将膜组件置于二沉池中,处理规模会因此增加,同时剩余污泥量减少。

中水回用系统

主要将建筑生活污水经过MBR膜组件处理后,可以直接进行回用,例如用于冲厕、冲洗地面、洗车等使用,实现水资源的再生利用。

高浓度生活污水处理

主要指的是粪便污水的处理,常规的处理工艺需要先将污水稀释,MBR膜组件可以不稀释直接处理该污水,并且出水水质可以达到预期的效果,

其他废水处理

MBR膜组件同样也可以处理有机废水,例如蛋白质加工废水、油脂废水等。

MBR膜系统具有出水水质好、占地面积小、运行管理方便等特点,在污水处理方面有着其他设备不能相比的优势。

| PC、PET、PMMA、PI、PP等膜片材特性及应用一、PC薄膜1. 特性一种无定型、无臭、无毒、高度透明的无色或微黄色热塑性工程塑料,具有优良的物理机械性能,尤其是耐冲击性优异,拉伸强度、弯曲强度、压缩强度高、蠕变性小、尺寸稳定;具有良好的耐热性和耐低温性,在较宽的温度范围内具有稳定的力学性能、尺寸稳定性、电性能和阻燃性。

使用温度:-30~120℃,厚度:0.07~1.0mm,表面效果:光面、沙面、拉丝面2. 适用范围:艾柯特胶带阻燃PC薄膜广泛用于电子元器件、电器外壳、开关面板、接线盒及充电器外壳、汽车仪器仪表及有阻燃要求的面板印刷等。

印刷级磨砂PC薄膜适用于特种印刷、头盔、标牌、铭板、防护罩等。

防刮花PC薄膜应用于手机、MP3、MP4、DVD、背光源等电子产品的视窗镜片。

二、PET薄膜1. 特性PET膜又名耐高温聚酯薄膜。

具有优异的物理性能、化学性能及尺寸稳定性、透明性、可回收性。

机械性能优良,其强韧性是所有热塑性塑料中最好的,抗张强度和抗冲击强度比一般薄膜高得多,且挺力好,尺寸稳定,还具有优良的耐热、耐寒性和良好的耐化学药品性和耐油性。

使用温度:-60~120℃,厚度:0.125mm-0.35mm,表面效果:光面、沙面、拉丝面2. 适用范围:艾柯特胶带PET薄膜分为:PET热收缩膜、PET抗静电膜、PET高光亮膜、PET反光膜、化学涂布膜等,其中化学涂布膜主要是为了提高PET薄膜的表面性能,用丙烯酸乳液涂布可提高PET的印刷适性,用聚氨酯水溶液涂布能加强镀铝层与PET基膜的结合力;PET高光亮膜因其优异的机械性能和光学性能主要应用于高档真空镀铝产品和激光防伪基膜;PET反光膜因其优良的光学性能以及耐老化、热稳定好等特点,主要应用于反光广告牌、交通反光标识和工业安全标志等。

三、PMMA薄膜1. 特性PMMA膜又名聚甲基丙烯酸甲酯薄膜,无毒环保,具有良好的化学稳定性和耐候性。

良好的综合力学性能,在通用塑料中居前列,而且PMMA树脂在破碎时不易产生尖锐的碎片。

光伏膜分类

光伏膜主要可以分为以下几种:

1.薄膜硅光伏膜:这种光伏膜采用非晶硅材料制成,具有高效率、低成本、轻薄柔性等特点,应用领域广泛。

2.有机光伏膜:这种膜采用有机分子材料制成,具有轻薄、透明等特点,可广泛应用于建筑玻璃幕墙、汽车车窗、手机屏幕等领域。

3.染料敏化太阳能电池膜:这种膜采用染料敏化的半导体膜和电解质膜制成,具有高效率、柔性、透明等特点,可广泛应用于建筑玻璃幕墙、智能建筑、户外广告牌等领域。

此外,光伏胶膜主要有四种:透明EVA胶膜、白色EVA胶膜、POE 胶膜和EPE胶膜。

这四种胶膜的特点和用途各有不同,在市场上也有各自的应用领域和市场份额。

膜组件的常用结构原理膜组件是指利用多孔性膜进行物质分离、筛选和浓缩的一种分离技术。

常见的膜组件结构原理主要有两种,即压力驱动和电场驱动。

1. 压力驱动压力驱动是指通过外加压力的方式,使得溶液在膜表面形成高压端和低压端的压差,从而使物质通过膜孔向低压端传递。

压力驱动主要包括微滤、超滤、纳滤和气体分离等。

(1) 微滤微滤是一种利用介孔膜进行分离的技术,其孔径在0.1-10微米之间。

微滤膜组件的原理是通过对溶液施加一定的压力,使得溶质通过膜的孔隙,而溶剂则通过膜孔的表面流经,实现对溶液中的可溶性物质的去除和固体颗粒的分离。

(2) 超滤超滤是一种利用超滤膜进行分离的技术,其孔径在0.001-0.1微米之间。

超滤膜组件的原理是通过对溶液施加一定的压力,使得溶质通过膜的孔隙,而溶剂则通过膜孔的表面流经,实现对溶液中的胶体颗粒、大分子物质和悬浮物的分离。

(3) 纳滤纳滤是一种利用纳滤膜进行分离的技术,其孔径在0.001-0.01微米之间。

纳滤膜组件的原理是通过对溶液施加一定的压力,使得溶质通过膜的孔隙,而溶剂则通过膜孔的表面流经,实现对溶液中的溶质、胶体颗粒和高分子物质的分离。

(4) 气体分离气体分离是利用膜组件对气体进行分离的技术。

通常采用非对称性多孔膜,通过对气体施加一定的压力,使得相对较小分子的气体通过膜孔而传递,而相对较大分子的气体保持在高压端,实现对气体的分离。

2. 电场驱动电场驱动是利用外加电场对溶液中的离子进行分离的一种技术。

电场驱动主要包括电渗流和电渗透等。

(1) 电渗流电渗流是利用电场对离子进行迁移的一种技术。

通过在膜内外施加不同的电势,形成电场,使得带电的离子在电场作用下发生迁移,实现对离子的分离。

(2) 电渗透电渗透是一种利用电渗流和渗透力共同作用的分离技术。

通过在膜两侧施加不同的电势和渗透剂的浓度差,形成电场和浓度梯度,使得带电的离子在电场和渗透力的共同作用下发生迁移,实现对离子的分离。

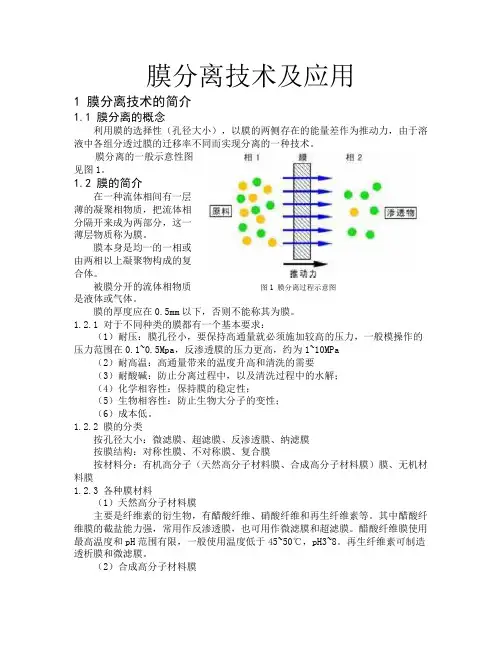

膜分离技术及应用1 膜分离技术的简介1.1 膜分离的概念利用膜的选择性(孔径大小),以膜的两侧存在的能量差作为推动力,由于溶液中各组分透过膜的迁移率不同而实现分离的一种技术。

膜分离的一般示意性图见图1。

1.2 膜的简介在一种流体相间有一层薄的凝聚相物质,把流体相分隔开来成为两部分,这一薄层物质称为膜。

膜本身是均一的一相或由两相以上凝聚物构成的复合体。

被膜分开的流体相物质图1 膜分离过程示意图是液体或气体。

膜的厚度应在0.5mm以下,否则不能称其为膜。

1.2.1 对于不同种类的膜都有一个基本要求:(1)耐压:膜孔径小,要保持高通量就必须施加较高的压力,一般模操作的压力范围在0.1~0.5Mpa,反渗透膜的压力更高,约为1~10MPa(2)耐高温:高通量带来的温度升高和清洗的需要(3)耐酸碱:防止分离过程中,以及清洗过程中的水解;(4)化学相容性:保持膜的稳定性;(5)生物相容性:防止生物大分子的变性;(6)成本低。

1.2.2 膜的分类按孔径大小:微滤膜、超滤膜、反渗透膜、纳滤膜按膜结构:对称性膜、不对称膜、复合膜按材料分:有机高分子(天然高分子材料膜、合成高分子材料膜)膜、无机材料膜1.2.3 各种膜材料(1)天然高分子材料膜主要是纤维素的衍生物,有醋酸纤维、硝酸纤维和再生纤维素等。

其中醋酸纤维膜的截盐能力强,常用作反渗透膜,也可用作微滤膜和超滤膜。

醋酸纤维膜使用最高温度和pH范围有限,一般使用温度低于45~50℃,pH3~8。

再生纤维素可制造透析膜和微滤膜。

(2)合成高分子材料膜市售膜的大部分为合成高分子膜,种类很多,主要有聚砜、聚丙烯腈、聚酰亚胺、聚酰胺、聚烯类和含氟聚合物等。

其中聚砜是最常用的膜材料之一,主要用于制造超滤膜。

聚砜膜的特点是耐高温(一般为70~80℃,有些可高达125℃),适用pH 范围广(pH=l~13),耐氯能力强,可调节孔径范围宽(1~20nm)。

但聚砜膜耐压能力较低,一般平板膜的操作压力权限为0.5~1.0MPa 。

膜组件的类型膜组件是指由薄膜材料制成的具有特定功能的零件,常用于过滤、分离、传质、反应等工艺过程中。

膜组件广泛应用于水处理、化工、食品和饮料、制药、生物技术等领域。

根据不同的材料、结构和功能,膜组件可以分为不同的类型。

一、微孔过滤膜组件微孔过滤膜组件是最常见的膜组件之一,用于固液分离和颗粒物的过滤。

它具有较大的孔径,可以将固体颗粒、物质分离出来,而液体和较小的溶质可以通过膜孔透过。

微孔过滤膜组件可根据膜孔的直径和分离效果细分为超滤膜组件和微滤膜组件。

1.超滤膜组件:超滤膜组件的膜孔直径一般在0.001至0.1微米之间,用于分离物料中的胶体、颗粒、沉淀等大分子物质。

超滤膜组件广泛应用于水处理、饮料、乳品、制药等行业。

2.微滤膜组件:微滤膜组件的膜孔直径一般在0.1至10微米之间,用于过滤细菌、胶体、油脂、微生物等物质。

微滤膜组件常用于食品和饮料行业的液体澄清、生物技术的细胞分离等领域。

二、反渗透膜组件反渗透膜组件利用膜的渗透性以及压力差,实现对水和溶质的分离。

反渗透膜组件具有较小的孔径,可以去除溶解在水中的溶质、重金属、盐类等有害物质。

反渗透膜组件广泛应用于海水淡化、饮水处理、工业废水处理等领域。

三、离子交换膜组件离子交换膜组件是一种带电的膜材料,具有较强的选择性过滤功能。

它可根据离子的尺寸和电荷选择性地透过或阻隔溶液中的阳离子或阴离子。

离子交换膜组件主要用于离子交换、电去盐和电解等工艺中。

四、气体分离膜组件气体分离膜组件是一种特殊的膜组件,用于将混合气体中的不同成分分离开来。

根据气体分子的大小、形状和相互作用力,可以通过选择合适的膜材料和工艺条件来实现气体的分离。

气体分离膜组件广泛应用于气体分离、石油化工、医疗气体制备等领域。

五、电解膜组件电解膜组件是一种带有离子交换功能的膜组件,用于电解过程中的阳离子和阴离子的传输。

电解膜组件可用于电池、电解气体制备、电解水制氢等领域。

根据离子传输机制的不同,电解膜组件可分为阳离子交换膜组件和阴离子交换膜组件。

无机膜组件原理及应用实例无机膜组件是由无机材料制成的薄膜组件,具有特殊的过滤、分离、传质等性质,广泛应用于水处理、气体分离、电池、传感器等领域。

本文将从无机膜组件的原理和一些应用实例进行详细介绍。

无机膜组件工作原理主要包括以下几个方面:孔隙细观结构、选择性渗透、化学反应以及表面特性。

首先,通过无机膜材料的选择和制备工艺,可以控制孔隙的大小和分布,从而使膜组件能够对不同大小和种类的分子进行分离。

其次,无机膜材料对不同分子的选择性渗透性能决定了其对溶液的过滤和分离效果。

第三,在某些特定的情况下,无机膜组件还可以通过化学反应来实现特定的分离或传质效果。

最后,无机膜组件的表面特性(例如亲水性或疏水性)可以影响溶液在膜表面的传递和分配。

下面将介绍几个典型的无机膜组件的应用实例。

一、水处理领域无机膜组件在水处理领域具有重要的应用价值。

其中著名的应用就是反渗透膜(Reverse Osmosis, RO)。

反渗透膜利用其选择性渗透性能,能够有效去除水中的微生物、重金属离子、有机物、溶解盐等,从而实现水的净化和海水淡化。

另外,微孔陶瓷膜和疏水性陶瓷膜也被广泛应用于污水处理和废水资源化利用中。

二、气体分离领域无机膜组件在气体分离领域也有重要的应用。

例如,氢气的分离和纯化可以利用金属膜、陶瓷纳米膜和石墨烯薄膜等无机膜组件进行实现。

氢气的产生和利用是一项重要的可再生能源技术,而无机膜组件的高选择性和高通量特性使其在氢能领域具有广泛的应用前景。

三、电池领域无机膜组件在电池领域的应用也备受关注。

针对锂离子电池,硅膜和硅氧化物膜被使用在锂离子电池的负极保护层上,起到抑制电解液中溶剂和锂盐与负极反应的作用,提高电池的循环寿命。

而在燃料电池中,通过无机膜组件的选择性渗透,可以实现对不同气体的分离,提高燃料电池的效率和稳定性。

四、传感器领域无机膜组件在传感器领域也有广泛的应用。

例如,针对环境和生物传感器,通过在无机膜上修饰特定的生物分子或化学分子,可以实现对特定物质的选择性识别和检测。