石灰石石膏法脱硫工艺计算书

- 格式:xlsx

- 大小:114.07 KB

- 文档页数:9

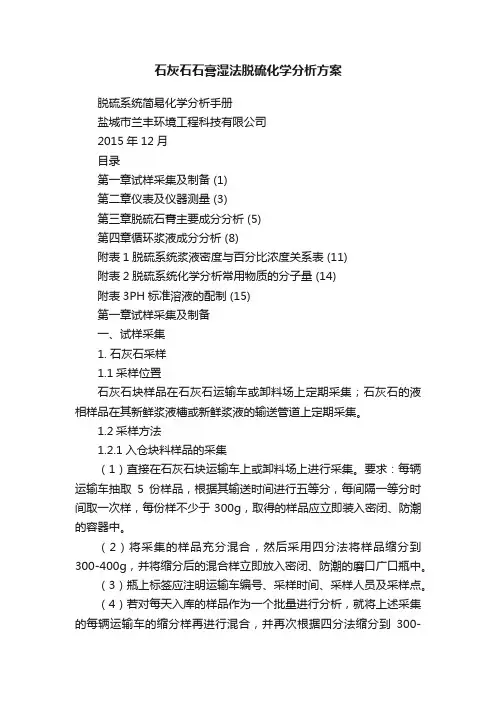

石灰石石膏湿法脱硫化学分析方案脱硫系统简易化学分析手册盐城市兰丰环境工程科技有限公司2015年12月目录第一章试样采集及制备 (1)第二章仪表及仪器测量 (3)第三章脱硫石膏主要成分分析 (5)第四章循环浆液成分分析 (8)附表1脱硫系统浆液密度与百分比浓度关系表 (11)附表2脱硫系统化学分析常用物质的分子量 (14)附表3PH标准溶液的配制 (15)第一章试样采集及制备一、试样采集1. 石灰石采样1.1采样位置石灰石块样品在石灰石运输车或卸料场上定期采集;石灰石的液相样品在其新鲜浆液槽或新鲜浆液的输送管道上定期采集。

1.2采样方法1.2.1入仓块料样品的采集(1)直接在石灰石块运输车上或卸料场上进行采集。

要求:每辆运输车抽取5份样品,根据其输送时间进行五等分,每间隔一等分时间取一次样,每份样不少于300g,取得的样品应立即装入密闭、防潮的容器中。

(2)将采集的样品充分混合,然后采用四分法将样品缩分到300-400g,并将缩分后的混合样立即放入密闭、防潮的磨口广口瓶中。

(3)瓶上标签应注明运输车编号、采样时间、采样人员及采样点。

(4)若对每天入库的样品作为一个批量进行分析,就将上述采集的每辆运输车的缩分样再进行混合,并再次根据四分法缩分到300-400g,保存方法不变,标签上注明采样日期、采样人员、采样点。

1.2.2石灰石浆液的采集(1)采集容器必须是洁净的硬质玻璃瓶或塑料制品。

采样前应用浆液冲洗2-3次,采样后应迅速盖上瓶盖。

(2)在新鲜浆液槽中采样时,应在液面下50cm处采样;在浆液管道中采样时,应在石灰石供给泵出口或流动部位采样,且必须先放掉500-1000mL,浆液冲洗采样瓶后再采样,每次采样不小于500mL。

(3)若每半天分析一个样,则间隔0.5-1h采集一份样品;若每天分析一个样,则间隔1-1.5h采集一份样品,共采集五份,将采集的五份样混合。

1.3检测参数(1)成分分析:石灰石主要包括碳酸钙和水分等。

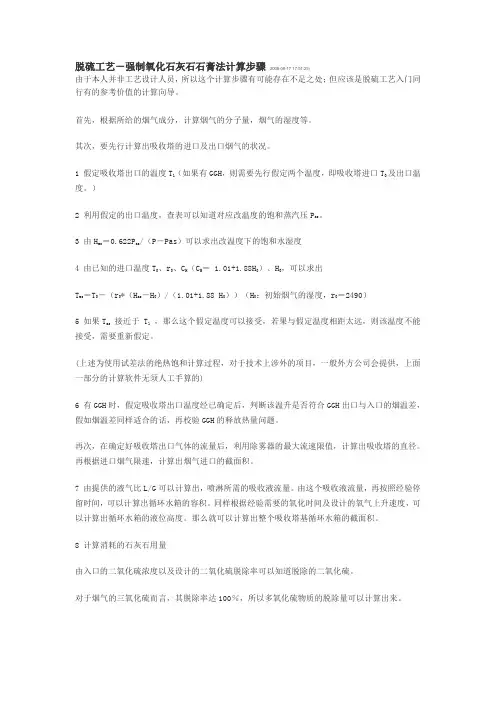

脱硫工艺-强制氧化石灰石石膏法计算步骤2008-06-17 17:51:25)由于本人并非工艺设计人员,所以这个计算步骤有可能存在不足之处;但应该是脱硫工艺入门同行有的参考价值的计算向导。

首先,根据所给的烟气成分,计算烟气的分子量,烟气的湿度等。

其次,要先行计算出吸收塔的进口及出口烟气的状况。

1 假定吸收塔出口的温度T1(如果有GGH,则需要先行假定两个温度,即吸收塔进口T0及出口温度。

)2 利用假定的出口温度,查表可以知道对应改温度的饱和蒸汽压P as。

3 由H as=0.622P as/(P-Pas)可以求出改温度下的饱和水湿度4 由已知的进口温度T0、r0、C H(C H= 1.01+1.88H0)、H0,可以求出T as=T0-(r0*(H as-H0)/(1.01+1.88 H0))(H0:初始烟气的湿度,r0=2490)5 如果T as接近于 T1,那么这个假定温度可以接受,若果与假定温度相距太远,则该温度不能接受,需要重新假定。

(上述为使用试差法的绝热饱和计算过程,对于技术上涉外的项目,一般外方公司会提供,上面一部分的计算软件无须人工手算的)6 有GGH时,假定吸收塔出口温度经已确定后,判断该温升是否符合GGH出口与入口的烟温差,假如烟温差同样适合的话,再校验GGH的释放热量问题。

再次,在确定好吸收塔出口气体的流量后,利用除雾器的最大流速限值,计算出吸收塔的直径。

再根据进口烟气限速,计算出烟气进口的截面积。

7 由提供的液气比L/G可以计算出,喷淋所需的吸收液流量。

由这个吸收液流量,再按照经验停留时间,可以计算出循环水箱的容积。

同样根据经验需要的氧化时间及设计的氧气上升速度,可以计算出循环水箱的液位高度。

那么就可以计算出整个吸收塔基循环水箱的截面积。

8 计算消耗的石灰石用量由入口的二氧化硫浓度以及设计的二氧化硫脱除率可以知道脱除的二氧化硫。

对于烟气的三氧化硫而言,其脱除率达100%,所以多氧化硫物质的脱除量可以计算出来。

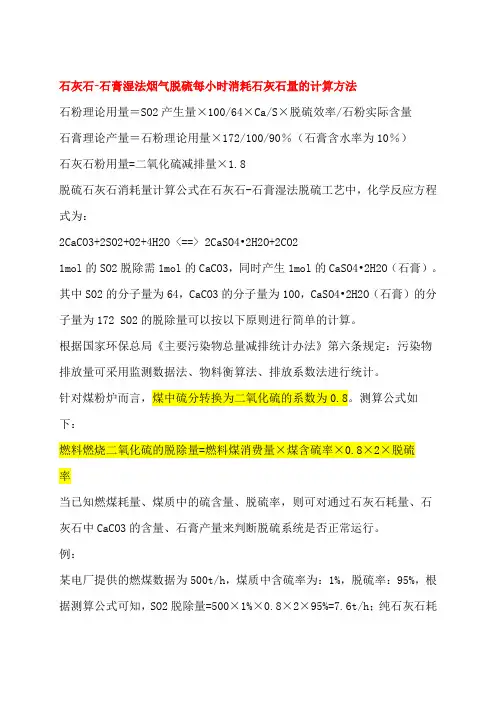

石灰石-石膏湿法烟气脱硫每小时消耗石灰石量的计算方法石粉理论用量=SO2产生量×100/64×Ca/S×脱硫效率/石粉实际含量石膏理论产量=石粉理论用量×172/100/90%(石膏含水率为10%)石灰石粉用量=二氧化硫减排量×1.8脱硫石灰石消耗量计算公式在石灰石-石膏湿法脱硫工艺中,化学反应方程式为:2CaCO3+2SO2+O2+4H2O <==> 2CaSO4•2H2O+2CO21mol的SO2脱除需1mol的CaCO3,同时产生1mol的CaSO4•2H2O(石膏)。

其中SO2的分子量为64,CaCO3的分子量为100,CaSO4•2H2O(石膏)的分子量为172 SO2的脱除量可以按以下原则进行简单的计算。

根据国家环保总局《主要污染物总量减排统计办法》第六条规定:污染物排放量可采用监测数据法、物料衡算法、排放系数法进行统计。

针对煤粉炉而言,煤中硫分转换为二氧化硫的系数为0.8。

测算公式如下:燃料燃烧二氧化硫的脱除量=燃料煤消费量×煤含硫率×0.8×2×脱硫率当已知燃煤耗量、煤质中的硫含量、脱硫率,则可对通过石灰石耗量、石灰石中CaCO3的含量、石膏产量来判断脱硫系统是否正常运行。

例:某电厂提供的燃煤数据为500t/h,煤质中含硫率为:1%,脱硫率:95%,根据测算公式可知,SO2脱除量=500×1%×0.8×2×95%=7.6t/h;纯石灰石耗量为:7.6÷64×100=11.875t/h,考虑石灰石纯度为92%,Ca/S比为1.03,则石灰石耗量为:11.875×1.03÷92%=13.59t/h;折算到浆液时为每小时消耗38.5m3/h(30%浆液浓度);石膏产量为:7.6÷64×172=20.425t/h.湿法脱硫系统物料平衡一、计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114℃烟气中SO2浓度:3600mg/Nm3二、平衡计算(1)原烟气组成计算(2)烟气量计算质量流量和体积流量的关系:质量流量(kg/h)=体积流量(Nm3/h)×密度(kg/m3) 1、①→②(增压风机出口→GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h 泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

脱硫工艺及其计算公式全解析脱硫工艺是指将燃煤产生的二氧化硫(SO2)转化为无害的化合物或直接去除其SO2的工艺,主要应用于电力、冶金、化工等行业中。

常见的脱硫工艺包括湿法脱硫和干法脱硫。

湿法脱硫是通过将煤中的SO2与吸收剂接触反应,将SO2转化为硫酸或硫酸盐。

干法脱硫是通过使用吸附剂或催化剂直接吸附或催化氧化SO2,使其转化为硫酸或硫酸盐。

下面给出了湿法脱硫工艺中常见的石灰石-石膏脱硫工艺的计算公式:1.石灰石的消耗量计算公式:石灰石消耗量=SO2排放量/石灰石中CaO的质量分数*石灰石的可用率其中,SO2排放量为燃煤所产生的SO2排放量,石灰石中CaO的质量分数为石灰石中CaO的含量,石灰石的可用率为石灰石转化为CaO的效率。

2.石灰石浆液制备量计算公式:石灰石浆液制备量=SO2排放量/[石灰石中CaO的质量分数*石灰石的可用率*石灰石的浆液中CaO的浓度]其中,石灰石中CaO的质量分数、石灰石的可用率同上述公式,石灰石的浆液中CaO的浓度为石灰石浆液中CaO的含量。

3.石灰石浆液的回收量计算公式:石灰石浆液的回收量=石灰石浆液制备量-石灰石溶液中CaO的消耗量其中,石灰石溶液中CaO的消耗量为CaO在反应过程中的消耗量。

4.石膏产量计算公式:石膏产量=SO2排放量/[石膏中CaSO4的质量分数*石膏中CaSO4的可用率]其中,石膏中CaSO4的质量分数为石膏中CaSO4的含量,石膏中CaSO4的可用率为石膏转化为CaSO4的效率。

需要注意的是,以上公式中的各项参数需要实际运行的数据进行计算,并且不同的脱硫工艺可能存在不同的计算公式。

此外,脱硫工艺还涉及到反应温度、压力、吸收剂浓度等因素的影响,这些因素也需要考虑在内。

因此,在实际应用中,需要结合具体情况和工艺要求进行合理计算和调整。

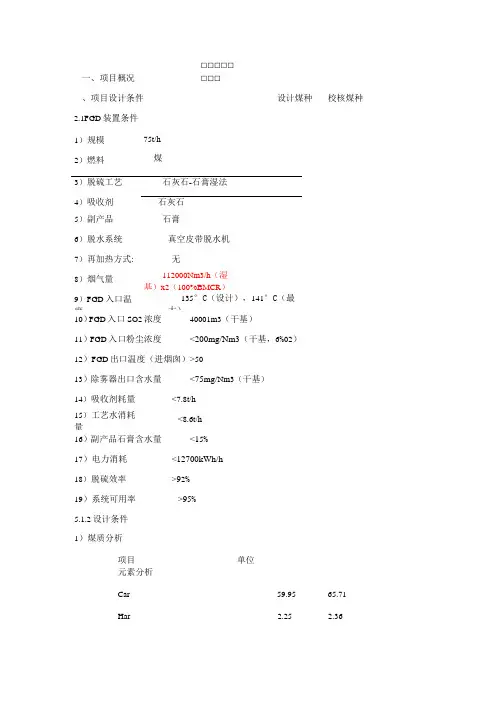

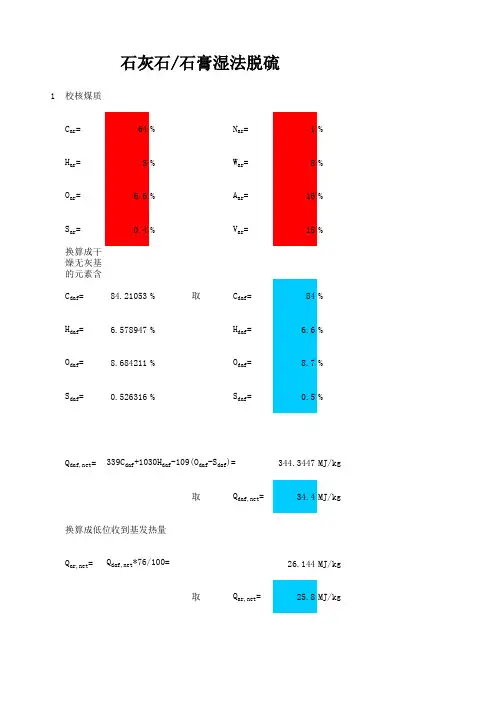

设计煤种校核煤种一、项目概况 、项目设计条件元素分析□□□□□□□□1)规模 2)燃料 75t/h煤3)脱硫工艺 石灰石-石膏湿法 4)吸收剂 石灰石 5)副产品石膏6)脱水系统真空皮带脱水机7)再加热方式:无8)烟气量 112000Nm3/h (湿基)x2(100%BMCR )9)FGD 入口温度135°C(设计),141°C(最大) 10)FGD 入口SO2浓度 40001m3(干基)11)FGD 入口粉尘浓度<200mg/Nm3(干基,6%02)12)FGD 出口温度(进烟囱)>50 13)除雾器出口含水量<75mg/Nm3(干基) 14)吸收剂耗量<7.8t/h15)工艺水消耗量<8.6t/h 16)副产品石膏含水量<15% 17)电力消耗<12700kWh/h18)脱硫效率>92% 19)系统可用率>95%5.1.2设计条件1)煤质分析2.1FGD 装置条件 项目 单位Car 59.95 65.71 Har2.252.36Oar%0.570.9Nar%0.940.74Sar% 2.29 2.29工业分析Var%9.07.0Aar%27.0320.0Mar%7.08.0Mad% 2.17 1.67低位发热量kj/kg2146524668100%BMCR燃煤消耗量t/h(每台134.89134.89炉)2)烟气设计条件项目单位100%BMCR35%BMCR FGD入口烟气流量Nm3/h(湿基)1256682517256 FGD入口烟气流量Nm3/h(干基)1193075492172 FGD入口烟气温度°C131103 FGD入口烟气压力Pa00粉尘浓度mg/Nm3180.5164.6 SO2浓度ppm(dry)17611652Nm3/h2101813烟气含水量Vol%(dry) 5.06 4.85烟气含氧量Vol%(dry)7.468.29 CO2Vol%(dry)12.2911.53 N2Vol%(dry)80.0780.01 HCL ppm(dry)25.223.0HF ppm(dry) 11.2 10.2资料确认注意事项:1)由于烟气设计资料,常常会以不同的基准重复出现多次,(如:干基\湿基,标态\实际态,6%02\实际O2等),开始计算前一定要核算统一,如出现矛盾,必须找出正确的一组数据,避免原始数据代错。

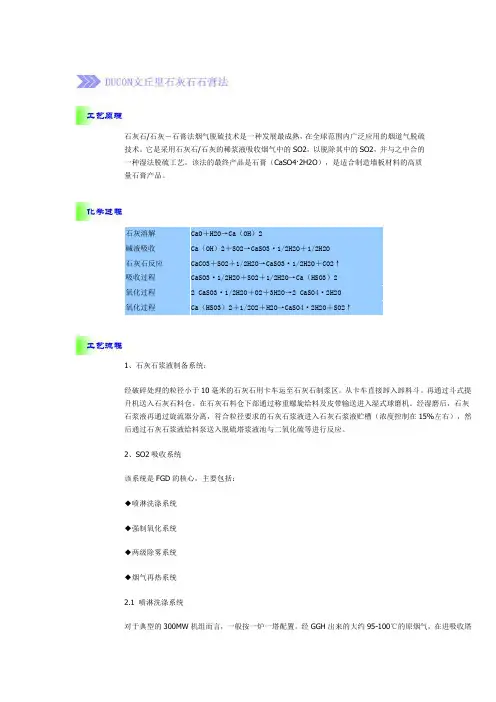

入口段有预冷却喷淋,其作用主要是对烟气在允许的高温段运作时,加强对塔内衬材料的保护,事故超温状态时则更为重要。

吸收塔内设有一层两排的文丘里棒栅,上层为固定栅,下层可活动。

棒栅的材料为316L,动栅的执行机构在塔外,可根据锅炉负荷调整两层棒之间的间距,从而保证在低流量时仍使烟气在塔截面上形成非常均匀的分布,并形成强烈湍流,从而实现高的脱硫效率。

文丘里棒层由于是专利设计,在气流穿过时,能自转,因而具有自清理功能,从不结垢,具有阻力低、免维护等优点。

喷淋吸收区域设有3层喷淋层,每层喷淋层对应一台循环泵,喷嘴采用低压SiC喷嘴,磨损小,寿命长,由于文丘里层对气流分布以及气液传质的特殊贡献,此技术的浆液循环量比其他湿法低50%左右,液气比仅为8~10L/m3。

由于循环量减少,系统电耗可降低17~25%。

文丘里层以及吸收塔示意图如下:2.2强制氧化系统:文丘里吸收系统按流行的吸收与氧化一体化设计(石膏浓度控制在12~15%),氧化空气由2~3台罗茨风机提供,并设有氧化空气喷淋冷却装置以防止分布管结垢,氧化空气由4根分布管均匀分布在塔底部,同时喷入口尽量接近搅拌器叶片(即强烈湍流区),以使鼓入的氧化空气立即被切割成细小分子,均匀分散到整个吸收塔浆液中。

2.3两级除雾系统在喷淋层后设有两级“V”形除雾系统,阻力降低于200Pa,并设有自动清洗系统。

除雾器系统保证吸收塔出口烟气中含水低于100mg/Nm3。

吸收塔系统所需工艺补充水量主要由除雾器冲洗水提供,除雾器冲洗程序按除雾器象限轮流工作,并受除雾器本身差压强制控制,同时,单位时间内的清洗水量与烟气流量有关,为及时调节塔中料位,塔设有ON/OFF控制方式的补加水。

2.4烟气再热系统烟气再热系统采用国际成熟产品,设置密封风机使其漏风率控制在2%以下。

引风机出口原始烟气经过增压风机加压后进入烟气再热系统热端,与从吸收塔出来的脱硫后低温烟气进行热交换,使净化烟气温度达到适用于。

石灰石-石膏湿法脱硫系统设计(内部资料)编制:xxxxx环境保护有限公司2014年8月1.石灰石-石膏法主要特点(1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达95%以上。

(2)技术成熟,运行可靠性高。

国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。

(3)对燃料变化的适应范围宽,煤种适应性强。

无论是含硫量大于3%的高硫燃料,还是含硫量小于1%的低硫燃料,湿法脱硫工艺都能适应。

(4)吸收剂资源丰富,价格便宜。

石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。

(5)脱硫副产物便于综合利用。

副产物石膏的纯度可达到90%,是很好的建材原料。

(6)技术进步快。

近年来国外对石灰石-石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。

(7)占地面积大,一次性建设投资相对较大。

2.反应原理(1)吸收剂的反应购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。

(2)吸收反应烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分SO2,反应如下:SO2(气)+H2O→H2SO3(吸收)H2SO3→H+ +HSO3-H+ +CaCO3→ Ca2+ +HCO3-(溶解)Ca2+ +HSO3- +2H2O→ CaSO3·2H2O+H+ (结晶)H+ +HCO3-→H2CO3(中和)H2CO3→CO2+H2O总反应式:SO2+CaCO3+2H2O→CaSO3·2H2O+CO2(3)氧化反应一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下:CaSO3+1/2O2→CaSO4(氧化)CaSO4+2H2O→CaSO4·2H2O(结晶)(4)其他污染物烟气中的其他污染物如SO 3、Cl -、F -和尘都被循环浆液吸收和捕集。

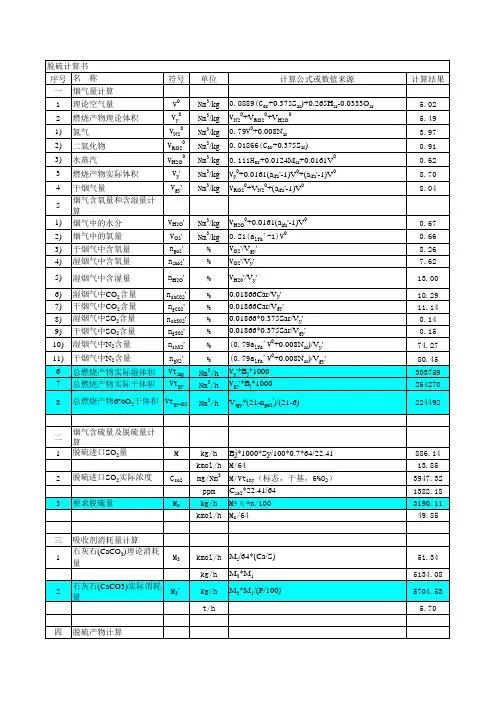

石灰石石膏湿法脱硫物料衡算首先,根据所给的烟气成分,计算烟气的分子量,烟气的湿度等。

其次,要先行计算出吸收塔的进口及出口烟气的状况。

1 假定吸收塔出口的温度T1(如果有GGH,则需要先行假定两个温度,即吸收塔进口T0及出口温度。

)2 利用假定的出口温度,查表可以知道对应改温度的饱和蒸汽压Pas。

3 由H as=0.622Pas/(P-Pas)可以求出改温度下的饱和水湿度4 由已知的进口温度T0、r0、C H(C H= 1.01+1.88H0)、H0,可以求出T as=T0-(r0*(H as-H0)/(1.01+1.88 H0))(H0:初始烟气的湿度,r0=2490)5 如果Tas接近于T1,那么这个假定温度可以接受,若果与假定温度相距太远,则该温度不能接受,需要重新假定。

(上述为使用试差法的绝热饱和计算过程,对于技术上涉外的项目,一般外方公司会提供,上面一部分的计算软件无须人工手算的)6 有GGH时,假定吸收塔出口温度经已确定后,判断该温升是否符合GG H 出口与入口的烟温差,假如烟温差同样适合的话,再校验GGH的释放热量问题。

再次,在确定好吸收塔出口气体的流量后,利用除雾器的最大流速限值,计算出吸收塔的直径。

再根据进口烟气限速,计算出烟气进口的截面积。

7 由提供的液气比L/G可以计算出,喷淋所需的吸收液流量。

由这个吸收液流量,再按照经验停留时间,可以计算出循环水箱的容积。

同样根据经验需要的氧化时间及设计的氧气上升速度,可以计算出循环水箱的液位高度。

那么就可以计算出整个吸收塔基循环水箱的截面积。

8 计算消耗的石灰石用量由入口的二氧化硫浓度以及设计的二氧化硫脱除率可以知道脱除的二氧化硫。

对于烟气的三氧化硫而言,其脱除率达100%,所以多氧化硫物质的脱除量可以计算出来。

石灰石石膏湿法脱硫物料衡算首先,根据所给的烟气成分,计算烟气的分子量,烟气的湿度等。

其次,要先行计算出吸收塔的进口及出口烟气的状况。

1 假定吸收塔出口的温度T1(如果有GGH,则需要先行假定两个温度,即吸收塔进口T0及出口温度。

)2 利用假定的出口温度,查表可以知道对应改温度的饱和蒸汽压P as。

3 由H as=0.622P as/(P-Pas)可以求出改温度下的饱和水湿度4 由已知的进口温度T0、r0、C H(C H= 1.01+1.88H0)、H0,可以求出T as=T0-(r0*(H as-H0)/(1.01+1.88 H0))(H0:初始烟气的湿度,r0=2490)5 如果T as接近于T1,那么这个假定温度可以接受,若果与假定温度相距太远,则该温度不能接受,需要重新假定。

(上述为使用试差法的绝热饱和计算过程,对于技术上涉外的项目,一般外方公司会提供,上面一部分的计算软件无须人工手算的)6 有GGH时,假定吸收塔出口温度经已确定后,判断该温升是否符合GGH 出口与入口的烟温差,假如烟温差同样适合的话,再校验GGH的释放热量问题。

再次,在确定好吸收塔出口气体的流量后,利用除雾器的最大流速限值,计算出吸收塔的直径。

再根据进口烟气限速,计算出烟气进口的截面积。

7 由提供的液气比L/G可以计算出,喷淋所需的吸收液流量。

由这个吸收液流量,再按照经验停留时间,可以计算出循环水箱的容积。

同样根据经验需要的氧化时间及设计的氧气上升速度,可以计算出循环水箱的液位高度。

那么就可以计算出整个吸收塔基循环水箱的截面积。

8 计算消耗的石灰石用量由入口的二氧化硫浓度以及设计的二氧化硫脱除率可以知道脱除的二氧化硫。

对于烟气的三氧化硫而言,其脱除率达100%,所以多氧化硫物质的脱除量可以计算出来。

同样对于氯化氢、氟化氢而言,它们的脱除率一般在95%以上,因此可以计算到这两者的脱除量。

8.1 石灰石的计算消耗量石灰石的消耗量按照钙硫比及脱除氯/氟化物的消耗比可以计算出石灰石的实际消耗量。

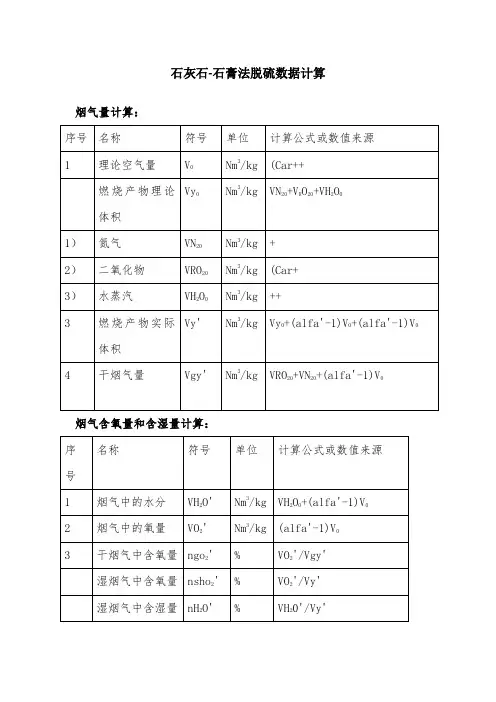

石灰石——石膏湿法烟气脱硫计算模块一、 设计输入参数:烟气流量、入口烟气SO 2浓度、烟气温度、烟气烟尘浓度、HCl 、HF 、SO 3、含氧量、含水率等。

1、烟气流量Q :(工况,全烟气)m 3/h :用于烟道尺寸、吸收塔径的计算 (标况,干基,实际氧气)m 3/h :液气比计算 (标况,湿基,实际氧气)m 3/h :液气比计算 (标况,干基,6%O 2)m 3/h :SO 2浓度计算 (标况,湿基,6%O 2)m 3/h 2、SO2浓度C SO2计算:SO2SO2M C Q=3、 液气比L/G :3L GV 10L /G V ⨯=V L :循环浆液体积 V G :烟气体积(标态)石灰石洗涤塔的液气比一般在8~25之间。

4、Ca/S=耗钙基的摩尔数/脱除的SO 2摩尔数 典型范围:1.01~1.10石灰石CaCO 3含量超过90%时,Ca/S 不超过1.03。

5、 吸收区烟气流速u :一般为2.5~3.8m/s6、 烟气停留时间t :4s7、 氧化倍率O 2/SO 2:取2.5 二、 烟气量计算 1、完全燃烧产生的烟气量理论干烟气量(mg/Nm 3):d a r a r a r V 1.866C 0.70S 0.80N 0.79V=+++1kg 燃料完全燃烧所需理论空气量V a :a a r a r a r V 8.882C 26.46H 3.332S O=++(-) 理论湿烟气量(mg/Nm 3):w d H2O d ar a a ar V V V V 11.12H 1.24V d M ==+++(+) M ar :燃料收到基中水分的质量分率。

d a :燃料的含湿率。

实际烟气量:d1d aw1w a aV V (1)V V V 111.24d V αα==∙+-+(-)(+)各成分的体积:C O 2a r S O 2a rN 2aa r O 2aH 2O a ra a a r V 1.866C V 0.700S V 0.79V 0.80NV 0.211VV 11.12H 1.24V dM α=====+(-)+(+)烟气密度:ar aw11A 1.293V V ρ=(-)+A ar :灰分 2、不知道煤具体组分状况下的计算:(1)确定燃煤热值H u 、全厂效率η、含硫量(若是发电机组,确定机组功率P )(2)选择合适设计参数1kg 煤燃烧产生的湿烟气量V 含水量η1 c o a lu 3600PM H η=∙ V wet = M coal ·V V dry =V w ·(1-η1)V water =V wet ·η1 (3)水蒸汽密度ρ水蒸气:w a t e rw a t e rm V ρ=水蒸汽 PV=nRTmn M=所以:PMRTρ=水蒸汽 P :标准大气压 101350PaM 水蒸汽的摩尔质量 18 R :阿伏伽德罗常数 8.31 T :标准大气压下温度 273.15K 水蒸汽的质量:m water =ρ水蒸汽 ·V water (4) 烟气密度gas ρ =1.35kg/Nm 3 (5) 烟气质量流量flue gas dry gas dry flue gas wet gas wetm V m V ρρ=∙=∙三、 SO 2相关计算(1) 确定参数:脱硫率:95%;煤种S 含量ηS ;燃煤量m coal (2) SO 2燃烧生成量:coal S SO2SO2Sm M mM η=(3)SO 2浓度C SO2S O 2S O 2d r ymC V = (4)SO 2在6% O 2下浓度C SO2 O2 6% 确定干烟气中O 2含量C O2 dry gas则 S O 2O 2a i r S O 2 O 2 6%O 2 a i r O 2 d r y g a s C (C 6%)C C C ∙=-- 四、 吸收塔计算1、除尘器出口温度T 1,GGH 出口温度T 22、干烟气中水含量计算water1flue gas drym Xm =根据除尘器出口温度及干烟气中水含量计算,在h-x 图上,求出X 1、T 2处的焓,沿等焓线到饱和线可得到饱和温度T 3和x 2蒸发水的质量m water vapourised =(x 2-x 1)m flue gas dry蒸发水体积water vapourisedwater saturation waterm V ρ=(水蒸汽密度)3、 吸收塔出口净烟气烟气含水体积:water1water saturation water V V V =+(燃烧过程中烟气含水量) 出口净烟气量:clean gas wet dry water1V V V =+ 五、 石灰石消耗/石膏产量计算23224221S O C a C O 2H O OC a S O 2C O2H O +++→∙+SO 2=64 [g/mol] CaCO 3=100 [g/mol] H 2O=18 [g/mol] CO 2 =44 [g/mol] O 2=32 [g/mol]CaSO 4·2H 2O=172 [g/mol] (石膏)脱除1t SO 2生成副产物石膏2.69t 。

题目:50000Nm3/h石灰石-石膏湿法烟气脱硫工艺的设计摘要本设计选择石灰石—石膏湿法脱硫工艺,脱硫能力为50000Nm3/h(标干烟气).该工艺系统共有六大系统,分别是:除尘系统、烟气系统、吸收系统、吸收剂浆液制备系统、石膏脱水系统以及废水处理系统。

吸收系统,石膏脱水系统,除尘系统主要涉及系统工艺设计计算。

除尘系统采用电除尘器法,吸收系统采用的是喷淋塔。

关键字:烟气脱硫;石灰石—石膏湿法;吸收塔This design choice limestone - gypsum wet FGD process, desulfurization capacity for 50000Nm3 / h (standard dry flue gas). The process a total of six systems are: dust removal system, flue gas system, absorption system absorbent slurry preparation systemgypsum dewatering system and wastewater treatment systems. Absorption system, gypsum dewatering system, dedusting system, mainly related to the system process design calculations. The dust removal system using the ESP method, the absorption system is used in the spray tower.Keywords:flue gas desulfurization; wet limestone - gypsum; absorber目录第一章绪论 (1)1.1 烟气脱硫的背景 (1)1.2我国烟气脱硫技术现状 (1)1.3烟气脱硫的目的及意义 (2)第二章烟气脱硫工艺的选择 (3)2.1 烟气脱硫方法分类 (3)2.2 几种常见的脱硫工艺 (3)2.2.1 MgO湿法烟气脱硫工艺 (3)2.2.2 氨法脱硫工艺 (3)2.2.3 石灰石-石膏湿法脱硫工艺 (4)2.3脱硫工艺的确定 (5)2.3.1 石灰石(石灰)/石膏湿法脱硫主要优点 (5)2.3.2 MgO湿法烟气脱硫发主要优点 (5)2.3.3氨法脱硫的主要优缺点 (6)2.4本设计采用的脱硫系统 (6)2.5石灰石-石膏湿法烟气脱硫工艺系统的介绍 (7)2.5.1烟气系统 (7)2.5.2 SO2吸收系统 (7)2.5.3石灰石浆液制备系统 (7)2.5.4 石膏脱水系统 (8)2.5.5供水系统 (8)2.5.6 排放系统 (8)第三章湿法烟气脱硫存在的问题及解决 (8)3.1烟气的预处理 (9)3.2烟气的预冷却 (9)3.3净化后气体再加热 (10)3.4除雾 (10)3.5富液的处理 (11)3.6结垢与堵塞 (11)3.7脱硫装置各腐蚀区域的腐蚀分析 (12)3.7.1 烟气输送机热交换系统腐蚀特点分析 (12)3.7.2 SO2吸收及氧化系统腐蚀特点分析 (14)3.7.3 吸收剂(石灰石浆液)传输及回收系统腐蚀特点分析 (15)第四章物料平衡的计算 (16)4.1《锅炉大气污染物排放标准》 (16)4.2各种设计参数的确定 (17)4.3脱硫效率的计算 (18)4.4吸收剂消耗量的计算 (18)4.4.1 净烟气中SO2浓度 (18)4.4.2 石灰石消耗量 (18)第五章主要设备尺寸及规格的计算 (20)5.1 除尘器 (20)5.1.1 各种除尘器的比较 (20)5.1.2 袋式除尘器的特点 (20)5.1.3 电除尘器的特点 (21)5.1.4 除尘器选择结论 (21)5.2 烟气系统 (22)5.2.1 旁路烟道 (22)5.2.2 FGD入口烟道 (22)5.2.3 FGD出口烟道 (22)5.2.4 烟气换热器 (22)5.3 SO2吸收系统 (23)5.3.1 吸收塔的选择 (23)5.3.2 吸收塔尺寸设计计算 (24)5.3.3 吸收塔附属设备的选型 (26)5.3.4 吸收塔高度的计算 (27)5.3.5 吸收塔附属部件设计 (28)5.4 浆液制备系统的设计计算 (28)5.4.1 浆液制备系统的选择 (28)5.4.2 主要设备的计算 (29)5.5 其他系统设备设计选择 (30)5.5.1 增压风机 (30)5.5.2 搅拌器 (31)5.5.3 石膏处置系统 (32)5.5.4 废水排放系统和处理系统 (32)5.5.5 浆液排放与回收系统 (32)5.5.6 工艺水耗量的计算 (32)第六章工艺布置 (34)6.1 脱硫装置的平面布置 (34)6.2 浆液管道布置要求 (34)6.3 设备一览表 (35)参考文献 (36)谢辞 (37)附录 (39)第一章 绪论1.1 烟气脱硫的背景当今世界上电力产量的60%是利用煤炭资源生产的,我国是世界上少数几个以煤炭为主要能源的国家之一。