连续油管培训资料

- 格式:doc

- 大小:7.52 MB

- 文档页数:86

连续油管车操作规程TC-15080操作维护规程一、设备介绍1.1、控制面板总成该设备完全通过机械控制、液压控制、和气压控制等控制面板进行操作。

为了视野更好,控制室可以被提高。

.1.2、发动机控制(参阅图2.2)1. 停止按钮-通过切断燃料供应而正常关闭发动机。

2. 紧急停止按钮--立即关停发动机。

3. 油门--控制发动机的速度。

4. 远程油门开关—可启动和断开远程油门。

紧急停止控制装置建议只在紧急情况下使用,例如超速运行状态下。

启动此装置会导致严重损坏发动机。

1.3、BOP控制(参照图2.4)1. 全封闭防喷器闸杆—全封闭防喷器闸板控制。

通常处于开位置。

当处于关闭状态时,将完全封闭通孔。

在油管或电缆处于BOP附件的位置时,不能关闭此控制。

2. 剪切闸杆—剪切闸板控制。

通常处于开位置。

当关闭时,切割油管。

每次使用之后应该检查切割刀片。

3. 带卡瓦的闸杆—带卡瓦的闸板控制。

通常处于开位置。

当关闭时,闸板夹紧油管,以防止垂直移动。

4. 油管/管线控制杆---油管和钻杆闸板控制。

通常处于开位置。

当关闭时,闸板围绕油管环面形成气压封闭。

5. 手泵转换开关--通常用以开关3000 psi的手泵。

6. 推动启动按钮----通常用以开动手泵,以使BOP运行。

7. 防喷器压力表----显示防喷器压力,该压力应用于防喷器的回路;8.储能器压力表------显示储能器的压力,该压力存在于防喷器的回路中;1.4、卷盘控制(参阅图2.5)1. 卷盘—升高或降低控制杆—控制卷盘-调平总成的位置。

向上或下移动水平缠绕装置2. 卷盘—制动开关控制杆—开位置,制动启动(无压力),关位置,停止制动(通常是1100 psi)3.卷盘—进出控制杆—控制油管向井口输送或拉出油管,锁定的后部位置为出井位置。

4.卷盘—排管器控制杆—控制自动排管功能。

5. 卷盘—抑制剂喷射按钮—油管下井时,控制向油管喷洒防锈抑制剂。

6.卷盘—调节压力旋钮—控制施加在卷盘马达的压力。

连续油管培训资料目录一、连续油管设备 (2)二、HS80型连续油管 (30)三、连续油管作业安全操作规范 (36)四、连续油管作业技术规程 (47)五、车载式连续油管设备操作规程 (56)六、提高连续油管井控安全的新规程 (62)七、控制管串疲劳延长连续油管使用寿命 (68)八、液压传动 (71)一、连续油管设备1.1 连续油管技术发展综述连续油管起源于二次世界大战期间的海底管线工程,自60年代初,连续油管作业技术开始在石油工业中应用。

现代科学技术的发展,有利地推动了连续油管作业技术的发展与进步,经过近半个世纪的不懈努力,到90年代,连续油管作业装置被誉为“万能作业”设备,广泛应用于油气田修井、钻井、完井、测井等作业,在油气田勘探与开展中发挥着越来越重要的作用。

综观世界连续油管作业技术的发展.已经历了三个大的发展阶段:从60年代到70年代,为连续油管技术的产生与探索阶段。

由于连续油管本身的强度及技术的不完善性,作业事故频繁发生,安全可靠性差,仅用来进行洗井、打捞等简单的修井作业;80年代是连续油管技术发生重大转折的关键时期。

连续油管制造工艺的重大革新,使得连续油管工作性能从根本上得以改善,给连续油管技术重新注人了生命力,并扩大了其应用范围;90年代可以说是连续油管作业技术成熟的年代。

工艺技术的改进与完善,特别是连续油管作业井下工具的研制,有利地促进了该技术向更广泛的应用领域扩展。

随着各个领域内的研究与技术进步,以及人们对连续油管认识程度的提高,连续油管作业作为一种相对较为新颖的油气井作业方式,设备数量和应用范围不断呈增加趋势。

根据斯仑贝谢及道维尔公司1993年统计结果,1992年在世界上有533套连续油管作业设备,其中南美245套、欧洲90套、北美59套、远东54套、中东55套、非州30套。

1993年增加到561套,约增加5%。

另据初步估计,连续油管的销售量在1992年到1993年期间上升了21%。

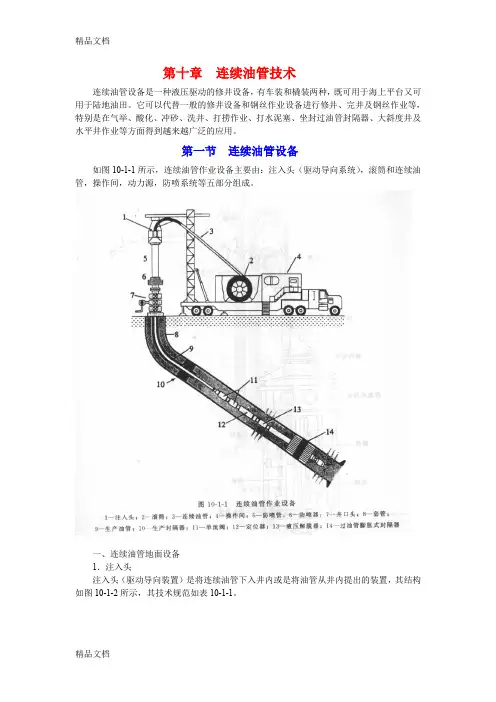

第十章连续油管技术连续油管设备是一种液压驱动的修井设备,有车装和橇装两种,既可用于海上平台又可用于陆地油田。

它可以代替一般的修井设备和钢丝作业设备进行修井、完井及钢丝作业等,特别是在气举、酸化、冲砂、洗井、打捞作业、打水泥塞、坐封过油管封隔器、大斜度井及水平井作业等方面得到越来越广泛的应用。

第一节连续油管设备如图10-1-1所示,连续油管作业设备主要由:注入头(驱动导向系统),滚筒和连续油管,操作间,动力源,防喷系统等五部分组成。

一、连续油管地面设备1.注入头注入头(驱动导向装置)是将连续油管下入井内或是将油管从井内提出的装置,其结构如图10-1-2所示,其技术规范如表10-1-1。

表10-1-1 注入头技术规范(1)驱动部分该装置是由两个相对而视的链条盒构成,每个链条盒中含有两条环形的内链条和外链条,链条盒上装有两个液压动力装置。

连续油管的运动原理如下:液压泵对链条盒提供液压传动力量,由于内链是双向驱动,因而可带动外链产生双向运动。

外链紧密压合在连续油管上,产生轴向的摩擦力,这种摩擦力量要远大于连续油管本身的自重,使之可自如地对油管进行上提、下放以及震击等作业。

哈里伯顿公司的驱动装置有30K和80K两种,30K的最大承载力为17t(380001b),最大速度为26m/min(85ft/min),80K的最大承载力为36t (800001b),最大速度为52m/min(170ft/min),结构如图10-1-3链条驱动装置。

液压泵最大推荐压力为17.2MPa(2500psi)。

(2)导向部分该装置在驱动装置之上,连续油管从滚筒输出后被置于布满滚子的鹅颈形轨道上,并有一个弯形的护栅,罩在连续油管上,使连续油管能更便捷地沿着所定轨道运动,避免连续油管在运动中跳离轨道。

参见图10-1-4导向部分。

(3)负荷传感器该装置位于注入头下端和支撑架之间,与井口装置相连,注入头的重量和在井内连续油管的重量通过负荷传感器与井口和支撑架分开。

连续油管设备培训试题参考答案一、填空题4、井口压力和循环压力若采用液压式柱塞传感器,其传压比一般功能模块。

等提供备用动力。

二、判断分析题(判断错误,若错误请说明原因)1、设备启动在怠速运行平稳后可以直接进行作业生产,如果错误请说明原因。

错误,发动机长时间处于怠速状态时,会损害发动机,作业时应将发动机转速调高,最少达到1000-1200rpm,然后根据作业状态调节发动机的转速。

2、作业过程中指重、指轻表示数突然变化属正常,现象可忽略并继续作业。

错误,首先作业前注入头的指重、指轻要校准,作业中如果发现示数发生剧烈变化,应停止下注或上提,检查、处理现场情况,避免发生油管断裂等严重事故。

3、在油管出入井过程中,在井口和施工作业处应适当降低油管速度,密切注意各表示数。

正确4、设备性能优良时,就可以100%相信设备,不用通过实际操作者自己判断。

错误,设备不可能100%可靠,操作时操作人员应按照自己经验判断,并出具相应的解决措施。

5、施工时,在明确注入头的最大拉拔力和最大注入力的同时,不用考虑连续油管的强度。

错误,设备可以配置不同的连续油管,当注入头提升力或者是下注力大于连续油管的破断强度时会造成连续油管的断裂。

6、(判断分析题)有过操作其它品牌连续油管设备经验,操作本公司设备时没有必要熟悉本公司设备的产品说明书。

错误,不同厂家设备的设计理念和参数是不一样的,操作前应按照操作说明书熟悉现有设备的各项参数和性能,以防出现误操作引发事故。

三、简答题1、四闸板式防喷器由哪四个闸板组成,各自的功能是什么?答:全封闸板:在防喷器内无油管时,实现封井功能。

剪切闸板:在出现紧急情况时,用于剪切连续油管使用,多与全封闸板配合使用。

卡瓦闸板:用于连续油管的悬挂,可用于注入头故障或井内有油管,停止作业后保险使用。

有连半封闸板:用于防喷器内续油管时,密封井内压力,只能用于连续油管静态时。

2、试阐述直驱型和链传动型油管滚筒各自的优势和劣势,适用范围。

连续油管操作规程

《连续油管操作规程》

一、油管操作前的准备

1. 检查设备是否正常,包括油管、泵、过滤器等

2. 查看油管是否有损坏或者老化

二、油管操作中的安全措施

1. 操作人员必须穿戴好相应的安全防护用具

2. 在操作过程中,严禁禁止吸烟、携带火源等危险物品

3. 操作人员必须熟知设备的使用说明书和安全操作规程

三、油管操作中的注意事项

1. 操作人员应该按照设备操作规程进行操作,不得随意更改操作方式

2. 油管操作时,应严格按照设备的额定参数进行调整

3. 油管操作过程中,如发现异常情况,应及时停止操作并及时通知维修人员进行处理

四、油管操作后的清洁和维护

1. 操作结束后,及时清理设备和周围环境

2. 定期对设备进行检查和维护,保证设备的正常运行和安全使用

以上就是关于《连续油管操作规程》的相关内容。

希望操作人员能够严格遵守规程,确保设备的安全运行和工作人员的人身安全。

连续油管在油田开采中的应用会议宣培训资料连续油管在油田开采中的应用会议宣培训资料一、引言连续油管在油田开采中具有重要的应用意义,能够提高油井的生产效率和开采效果。

本次会议的目的是向与会人员介绍连续油管的应用及其优势,加强他们对连续油管的理解和运用能力。

二、连续油管的定义和概述连续油管是指由无缝钢管制成的一整段油管,采用一次性下入井中的方式,避免了传统油井中多次接头的组装工作。

它具有质量可靠、安全高效、操作简便等特点。

三、连续油管的应用领域1. 连续油管在水平或倾斜井段的油藏开采中的应用连续油管可以灵活地穿越困难的地层,实现水平或倾斜井段的油藏开采。

它可以减少水平井或倾斜井的钻井成本和完井复杂度,提高油藏开采的效率和成功率。

2. 连续油管在油井修井和作业中的应用连续油管可以用于油井修井和作业,如避免油井中的泥浆沉积、水垢和砂砾的积累,提高油井的产能和延长油井的使用寿命。

3. 连续油管在油井压裂中的应用连续油管在油井压裂中可以起到输送载荷和压裂液的作用,能够提高压裂效果和油井产能。

四、连续油管的优势1. 简化操作流程连续油管可以一次性下入井中,避免了传统油井中多次接头的组装工作,节省了时间和人力成本。

2. 提高安全性连续油管的无缝钢管制作过程中具有标准化、规范化的工艺,保证了油管的质量可靠,减少了井下操作的风险和安全隐患。

3. 提高生产效率连续油管可以在油井中灵活穿越各种地层,提高了开采效率和成功率,从而增加了油井的产量和经济效益。

五、连续油管的使用注意事项1. 在使用连续油管前,需对油田的地质情况和井口的尺寸进行充分了解,以选择合适的油管规格。

2. 操作人员需经过专业培训,掌握连续油管的运用技巧和安全操作规程。

3. 连续油管的材料需要符合相关标准和规定,避免使用劣质产品。

4. 连续油管投入使用后,需定期检查、维护和更换,确保其正常运行和使用寿命。

六、总结连续油管在油田开采中的应用具有重要的意义,可以提高油井的生产效率和开采效果。

连续油管培训资料

目录

一、连续油管设备 (2)

二、HS80型连续油管 (30)

三、连续油管作业安全操作规范 (36)

四、连续油管作业技术规程 (47)

五、车载式连续油管设备操作规程 (56)

六、提高连续油管井控安全的新规程 (62)

七、控制管串疲劳延长连续油管使用寿命 (68)

八、液压传动 (71)

一、连续油管设备

1.1 连续油管技术发展综述

连续油管起源于二次世界大战期间的海底管线工程,自60年代初,连续油管作业技术开始在石油工业中应用。

现代科学技术的发展,有利地推动了连续油管作业技术的发展与进步,经过近半个世纪的不懈努力,到90年代,连续油管作业装置被誉为“万能作业”设备,广泛应用于油气田修井、钻井、完井、测井等作业,在油气田勘探与开展中发挥着越来越重要的作用。

综观世界连续油管作业技术的发展.已经历了三个大的发展阶段:从60年代到70年代,为连续油管技术的产生与探索阶段。

由于连续油管本身的强度及技术的不完善性,作业事故频繁发生,安全可靠性差,仅用来进行洗井、打捞等简单的修井作业;80年代是连续油管技术发生重大转折的关键时期。

连续油管制造工艺的重大革新,使得连续油管工作性能从根本上得以改善,给连续油管技术重新注人了生命力,并扩大了其应用范围;90年代可以说是连续油管作业技术成熟的年代。

工艺技术的改进与完善,特别是连续油管作业井下工具的研制,有利地促进了该技术向更广泛的应用领域扩展。

随着各个领域内的研究与技术进步,以及人们对连续油管认识程度的提高,连续油管作业作为一种相对较为新颖的油气井作业方式,设备数量和应用范围不断呈增加趋势。

根据斯仑贝谢及道维尔公司1993年统计结果,1992年在世界上有533套连续油管作业设备,其中南美245套、欧洲90套、北美59套、远东54套、中东55套、非

州30套。

1993年增加到561套,约增加5%。

另据初步估计,连续油管的销售量在1992年到1993年期间上升了21%。

据不完全资料统计表明,目前我国已有15台以上的连续油管设备,主要用于修井作业。

与常规作业方式相比,连续油管作业具有节约成本、简单省时、安全可靠等优点,目前已广泛应用于油田修井、钻井、完井、测井、增产作业等。

利用连续油管作业装置,可以大大减小钻机费用和作业时间,与传统的修井作业相比,可节省50%~70%的费用。

连续油管与传统的接头油管柱相比具有节省起下作业管柱的时间、消除上卸单根的繁重劳动、连续灵活地向井下循环工作液、能减小地层伤害和安全可靠、利润高、用途更广等优点。

连续油管目前的绝大多数应用主要是修井和挤水泥作业。

连续油管用于修井时,一半以上用于洗井,包括除砂、除垢、清蜡及清除有机沉淀物等,在此方面的应用,连续油管具有显著的特点。

1.2 连续油管及设备发展简况

现代连续油管工业的起源可追溯到1944年6月,于二战期间“诺曼底登陆”之前进行的跨越英吉利海峡的海底管线工程(PLUTO),总共在海峡内铺设了23条管线,用于为同盟国部队解放欧洲被占领土的战斗提供能源。

管线的内径为φ76.20 mm(3in),预先制成约长 1 219.2 m小段,通过焊接对接在一直起并卷绕在直径为12.2 m的轮毂上,用浮筒支撑浮在海面上,由海底电缆敷设船拖曳运送。

23条管线中有17条长30英里,其余6条长70英里。

远在40年代末,有关连续油管或电缆的作业许多发明就已申请专利,并且利用连续的外包金属线尼龙软管进行钻井的思路也已申请专利。

直到50年代,这些专利才被批准。

在当时有关这种装置的制造和应用情况尚无记载。

现代连续油管注人头的设计可追溯到60年代初,美国的Bowen 公司研制了一种垂直反向旋转的链条牵引装置,称为A/N Bra—18A 天线传送系统,为潜水艇下潜时使雷达天线伸出海面而设计的。

该系统能够在水下182.88 m深度处展开直径为φ15.875 mm(5/8 in)聚乙烯压缩成形的黄铜线,在链条间安放有纤维再增强酚鞍形卡块,卡块开口与天线外轮廓相匹配,以便于卡紧天线,天线卷筒安放在注入头下面,以便天线的展开与回收。

该系统的基本设计原理为Bowen公司连续油管注入头系统的建立提供了技术设计思路。

1962年,California石油公司与Bowen工具公司研制出了第一台试验样机,叫“连续油管轻便修井机”,用于墨西哥湾岸区油井的冲洗砂堵试验,这种原始的“Unit No.1”注人头设计采用垂直反向旋转链条驱动系统,当时所用连续油管外径为φ33.40 mm(1.315in)。

可承受的地面载荷达13608 kg,滚筒筒芯直径为2.743 m,滚筒上装有旋转接头以保证在整个修井过程中能够连续向井下泵送液体。

滚筒上能够装载15.24 m厚的连续管线,总长可达4572m。

从1963年中期到1964年,在美国南路易斯安那州陆上及海上油井进行了多次清砂和井下安全阀打捞试验。

当时California石油公司提供给路易斯安那州的设备叫“卷管”,在以后几年内,利用该设备以。