矿热电炉设计的参数选择程序例解

- 格式:docx

- 大小:58.73 KB

- 文档页数:13

摘要我国是钛资源大国,但在钛资源的利用上,无论是钛渣、钛材还是钛白都与钛工业发达国家存在着一定的差距,与钛资源大国的地位极不相称。

所以,要发展我国的钛工业,应加大钛资源的开发与利用的力度,特别是发展富钛料的生产。

富钛料的生产一般采用矿热电弧炉冶炼,本课题主要设计日产30吨钛渣的矿热电弧炉,首先通过查阅文献了解矿热电弧炉情况,然后根据物料平衡计算出炉子各重要部分的尺寸,再利用能量平衡验算尺寸的正确性,最后得到满足设计要求的电弧炉。

矿热电弧炉的设计关系到富钛料的产量和质量,对我国钛工业的发展具有重要意义。

关键词矿热电弧炉,钛渣,物料平衡,能量平衡ABSTRACTOur country is prosperous country of titanium resources. While, in the rate of titanium resource use, either titanium slag, titanium or titanium dioxide and titanium industry in developed countries, there exists a large gap, so that the titanium resource is not coordinate to the reputation of titanium around the world. So, for the development of China's titanium industry, it should increase the development and utilization of titanium resources strength, which must develop the rich titanium material production.Titanium slag production generally uses the electric furnace smelting of ore smelting electric arc furnace,This paper designs a Daily-product 30 tons of titanium slag electric furnace. For the first of all according to Consult material to understand mine hot furnace,then according to the material balance calculation of the important part of the size and by using the energy balance checking dimension correct, it came to the conclusion how much necessary amount need to be designed. Ore smelting electric furnace design is in relation to the high quality titanium material production; to industry of our country titanium has important implications.Keywords Electric furnace,Titanium slag,Material balance,Energy balance目录摘要................................................................................................ 错误!未定义书签。

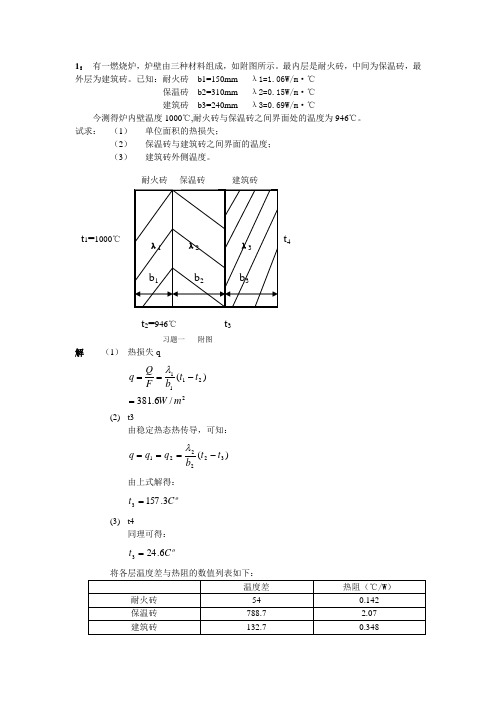

t 1=1000℃1: 有一燃烧炉,炉壁由三种材料组成,如附图所示。

最内层是耐火砖,中间为保温砖,最外层为建筑砖。

已知:耐火砖 b1=150mm λ1=1.06W/m·℃ 保温砖 b2=310mm λ2=0.15W/m·℃ 建筑砖 b3=240mm λ3=0.69W/m·℃ 今测得炉内壁温度1000℃,耐火砖与保温砖之间界面处的温度为946℃。

试求: (1) 单位面积的热损失;(2) 保温砖与建筑砖之间界面的温度; (3) 建筑砖外侧温度。

习题一附图解 (1) 热损失q22111/6.381)(m W t t b F Q q =-==λ (2) t3由稳定热态热传导,可知:)(322221t t b q q q -===λ由上式解得:o C t 3.1573=(3) t4同理可得:o C t 6.243=t 2=946℃t 3由上表可见,热阻大的保温层,分配于该层的温度差亦大,即温度差与热阻成正比。

2. 求舟Q :图2.5炉管烧舟辐射传热示意图管舟管舟管导舟ϕF TT C Q ])100()100[(44-=(式2.52)因为,1==舟管管舟管舟;ϕϕF F所以:管舟管舟舟管舟管舟管导)()(F F C C C 111111)11(00-+=-++-=εεϕεϕε(式2.53)3. 两表面间有隔热屏的辐射传热图2.6两平行表面间有隔热屏的辐射传热示意图T1>T2{举例说明:[P190, 6-14 之(1)、(5)、(3) ] ; T1<T3} 由式2.50得:PP P PF C T T Q 11144111)100()100(ϕ-= (式2.54)P21T1 F1 T2 F2ε 1 ε 2 Tp Fp εp2242421)100()100(P P P P P P F C T T Q ϕ-= (式2.55)因为:121==P P ϕϕ;且Q Q Q P P ==21 所以:PP P F C F C T T Q 211424111)100()100(+-= (式2.56)因为:111==P P ϕϕ; 所以:111)11(1)11(1011-+=-++-=PP P C C C εεεε(式2.57)对于平行板,若21εεε==P (如,同样是钼板),且F F F F P ===21;可以得到:导C C C P P ==21;所以:F TT C Q ⋅-=])100()100[(24241导(式2.58)εε-=20C C 导(式2.59)与式2.50比较后可知:辐射在增加平壁后辐射减小一半。

12500KRA矿热电炉开炉探讨何斌陈琪贾勇涛郑毅[德昌铁合金(集团)有限责任公司德昌615500]1、前言为了消化本地区丰富的水电、矿产资源,我公司于2001年兴建了两台12500KVA矿热电炉。

由于水电有季节性,停炉时间较长,每年都进行了挖炉重新开炉,单台开炉费用高达三十多万元,近年来公司在开炉方面作了一些有益尝试。

本文为笔者近几年来对12500KVA矿热炉开炉进行了分析探讨。

2、电炉主要参数及操作特点2.1电炉主要参数变压器容量12500KVA一次电压一次电流二次电压二次电流电压级数35KV有载调压(调压19级)电极直径1020mm电极电流密度6.5A/cm2炉膛深度2100mm炉膛直径5600mm2.2加料方式两台12500KVA矿热炉采用微机配料,在操作室完成配料后由皮带输送机分别输送到两台矿热炉炉顶料仓,由配料人员通过炉顶7个小料仓分别给各台炉送料,炉心自动操作直接下料,外围由平台人[加料维护炉况。

2.3操作特点2.3.1微机配料准确,手动加料,炉况易控制23.2以控制好电极电流为主,操作方便233有载调压,可以随时调节功率。

3、明确开炉重点,制定切实可行的开炉方案。

3.1开好炉的首要重点是焙烧好电极。

要快速焙烧好电极,旧电极头的保持尤为重要。

在挖炉期间,设备检修均要将旧电极头的保护立为重点,由于在停炉时进行了大电流烘炉操作,旧电极头烧结得疏松,开炉时旧电极头顶部部份人工敲除,只保留60~lOOcm的旧电极头,避免在开炉时出现硬断事故。

3.2确定柴焙烧的作用与时间。

木柴烘烤的作用主要是初步焙烧电极,初步提高炉衬温度。

我公司12500KVA矿热炉使用的密闭糊(如表1),软化点较低,焙烧速度也较快,由于木柴燃烧温度提升过快,所以木柴焙烧时间不宜过长。

在今年的实际操作中首先固定好旧电极头,将水套提至上限位用加工好的木柴连续焙烧至电极表面呈灰白色,暗而不红或微红;电极冒少量烟,用尖头圆钢刺探时稍有软的感觉,但富有弹性,而且戳穿后无电极糊外流,说明电极己烘烤好。

33000KVA矿热电炉厂设计思路及主体设备框架简述一.产品品种标准及原材料技术条件:1.1、产品品种、标准设计主要考虑生产锰系铁合金。

以锰硅合金,高碳锰铁为主,将来兼具中低碳锰铁生产。

1.2、产品标准为:锰硅合金GB/T4008——1996 具体例表略二,生产工艺过程及生产技术指标:2・1、生产能力:以生产锰硅合金Mn68Si18牌号为例:单台电炉日产量为132t 具体计算略。

单台电炉年产以330天计,年产量为:43560t 2・2、工艺流程2・2・1、镒硅合金锰矿硅石英自动称量配料炉顶料仓入炉冶炼焦炭出铁扒渣浇注脱模精整入库白云石(取样分析)2・2,2、物流描述将原料堆场的合格原料,如锰矿、焦炭、辅料等根据生产的品种由原料场的低位料仓经皮带输送系统按要求驳至配料区编号的高位料仓。

由配料操作人员按技术指令和规定的配料程序,将高位料仓的料经自动配料系统下放配料,再将配好的料批经皮带输送至电炉上料系统的料斗内,启动上料系统的料斗。

经斜桥输送至炉顶料仓平台,将配好的料倒入炉顶料仓平台设置的中间料斗。

上料系统的料斗返回,启动与中间料斗相衔接的输送系统,将中间料斗的料批驳至炉顶布料小车内,由炉顶布料小车沿环形道轨将料批卸至炉顶料仓内。

炉顶料仓内的炉料经料管进入炉内冶炼。

依据冶炼技术制订的出铁制度,经过规定的冶炼时间,由炉前操作人员启动开堵眼机开眼,将炉内铁水及液渣从炉眼放出。

炉眼流槽下沿的铁水包、渣罐,按炉前工艺布置呈阶梯式排列。

铁水、液渣经炉眼流槽进入铁水包,随着液面的上升,铁水将比重轻的浮在铁水液面上的液渣顶入渣罐,直至出铁完成。

将安置在出铁小车上的铁水包、渣罐用立式卷扬系统,通过道轨拉出。

用行车将铁水包吊至扒渣区扒渣,随后将扒完渣的铁水包吊至浇注区的锭模处进行浇注操作。

边浇注边取样,取样按取样规则执行。

浇注完毕,将空包吊至清渣区待冷却清渣。

用行车将渣罐吊至冲渣区进行冲水渣操作,冲渣完毕,将渣罐经清渣后,再置于炉前小车上,进入下一次出铁程序。

矿热炉电石生产工艺、入炉深度与电气理论、电流电压控制等参数的探讨一、关于电极入炉深度:电石炉电极入炉深度,始终是电石生产行业所关注的的核心话题,电石厂也去过许多电石企业进行学习,同时也对电极入炉深度的问题进行探讨,大部分企业都认为电极入炉深度应控制在1000mm以上,而且作为工艺参数进行严格控制。

但电极入炉1000mm以上的理论依据从何而来?经过查阅电石生产资料与文献,很多都会提及电极入炉,但没有明确具体的数值,仅在资料中发现两处描述: 第一段描述为:炉子主要用电阻熔炼,为此,电极头应保持在炉料面以下1100-1300毫米。

操作过程中,通过经验会得出更精确的数字。

第二段描述为:为了保持炉子工作良好和平稳,电极渗透性良好,并且所有电极都要相同。

这可以通过测量从电极头到炉底的距离来控制,度量应按需要时进行,但至少每隔一天度量一次。

电极头和炉底之间的最佳距离要求为1.1-1.3米,但可按经验确定。

看似两段描述的数据相互矛盾,但仔细推敲,第一段描述中明确指出电极头在炉料面以下1100-1300毫米,电石炉料柱距离炉壳上沿距离为430mm左右,入料深度较入炉深度多430mm,如果料柱烧损,则入料深度与入炉深度的差值会更大。

第二段关于电极入炉的描述,是写在电石炉启动阶段,入炉深度的描述与电石炉实际启动阶段的入炉深度一致。

对于27000KVA电石炉来说,电石炉炉膛深度为2650mm,底部铺300mm碳,底焦上放置启动缸,其高度为1500mm,内部填满焦炭,三相电极正是座在启动缸顶部,所以此时电极入炉850mm,在送电后星接电压较低,为了尽快提高炉底温度,必须将电极下降400mm左右,此时电极端头距炉底1400mm,但随着电石炉负荷的提升,电压、电流会逐渐增大,电极势必会上升,电极上升的程度也要视炉料电阻的大小,根据以往生产过程,一般会上升800mm以上,这也是电石炉启动必须要经历的过程,也就是说在正常生产时,电极入炉会在450mm左右,这里说的入炉深度是以炉壳上沿为基准进行描述的,如考虑料柱高于炉壳上沿及料柱烧损情况,入料深度为880-1300mm,与资料中描述差距不大。

20万KVA铁合金基地电炉初步设计方案目录1、总论————————————————————————42、项目建设条件—————————————————————53、建设范围及生产线组成————————————————64、电炉冶炼——————————————————————65、车间组成及布置——————————————————156、主要生产设备————————————————————167、电气及供水部分————————————————————248、土建部分—————————————————————309、劳动生产定员————————————————————3210、烟气净化系统————————————————————3311、检验化验——————————————————————3712、总图运输——————————————————————3813、工程建设——————————————————————3914、硅铁合金生产工艺流程————————————————4015、消防安全—————————————————————4016、劳动安全卫生————————————————————41附件1:车间平面布置图附件2:车间剖面图20万KVA铁合金基地初步设计方案1、总论为促进甘肃地区经济的发展,结合国家产业政策,充分利用当地资源,在甘肃陇南建设20万KVA硅铁电炉。

1.1 项目名称(请业主按照项目定性填写)1.2 项目实施单位--------------------(业主单位名称)1.3项目编制单位1.4设计指导思想和主要原则(1) 铁合金行业准入条件。

(2) 根据当前的国家产业政策,发展循环经济。

(3)采用国内先进可靠的技术和设备,使项目建成后的各项经济指标达到同行业领先水平。

(4) 充分利用当地资源,积极增加就业岗位,减少项目的建设投资和运营成本,为企业创造最大利益。

(5) 设计严格执行国家关于环保、安全、工业卫生、消防等法律、法规,“三废”达标排放等。

硅锰合金电炉参数选择的探讨王一明(中钢集团吉林机电设备有限公司,吉林吉林132021)摘要:文章介绍了大型硅锰合金电炉参数的计算方法及内部关系,指出合理选择二次电压是冶炼硅锰合金的前提。

关键词:硅锰合金电炉参数;参数选择;电炉尺寸Metallurgy and materials作者简介:王一明(1982-),女,吉林省吉林市人,主要研究方向:硅锰合金。

目前我国对于一些矿热炉冶炼各种矿物质的研究比较充分,对于硅锰合金冶炼的研究却比较少见,随着目前相应的技术发展越来越快,越来越多有关于硅锰合金使用越来越多,选择合理的参考数据具有十分重要的帮助作用,也能够达到提高整个金属的回收效率,而且能够降低在冶炼时的成本。

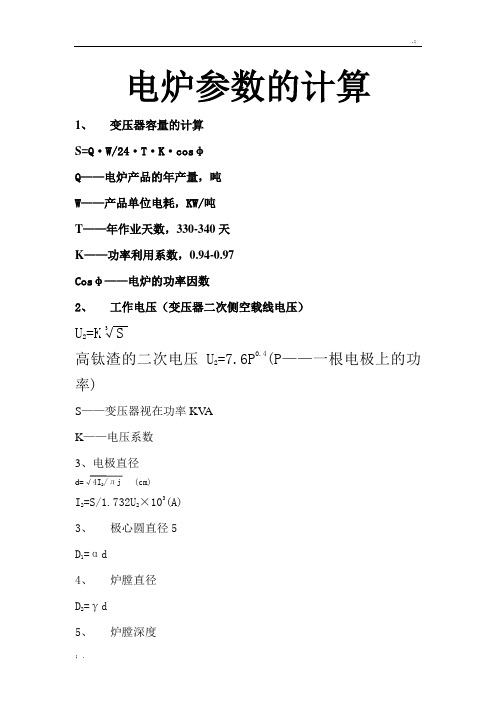

1主要参数内容电炉参数计算方法基本上有两种:一是根据已知变压器的视在功率确定二次电压和电流,再确定电极直径。

二是根据电炉所需的实际工作电阻来确定电极电流和直径。

前者出现得更早,计算也更简单。

后者出现较晚,计算更为复杂。

在生产效果理想的情况下,通过实际数据验证了计算的准确性。

电极的直径是一个重要的参数,因为电炉的大小基本上由电极的直径决定。

确定电极直径最早也是最基本的方法是计算横截面的经验电流密度。

因为电炉当中有着一定的可燃性物体和易爆物体,一旦其出现了生产事故,就会导致十分严重的电极工作问题,进而给后续的冶炼过程带来十分严重的影响。

选择合适的电极直径是非常重要的。

如果电流密度过高,电极烧结过早,电极温度过高,容易发生硬断裂,铜瓦与电极不接触。

电极烧到红色的时候就会出现明显的功率增加问题,在这样的情况下电压降随即出现显著的降低,所以总体的有效电压就大幅度降低。

电极电流密度太小,电极烧结不好,电极温度太低,电极不干燥,易漏电,然而,大直径的平均电流密度受集肤效应和内外温差的限制,其值不断减小,导致大直径电极的使用。

但电极直径较大,降低了电炉的电效率和功率因数。

因此,厚电极壳法是可行的,在一定条件下决定电炉的体积和二次电压。

杨忠魁(吉林铁音金厂132002)。

矿热电炉设计的参数选择程序例解.铁台金。

1997年第4期p摘要该文以倒解形式介绍了矿热电炉设计的参数选择程序及步骤。

提出了折纯电单耗的概念,在先行确定设备损耗系数、功效系致的前题下,将功效系数分解为功率因数和电效率,飙而得出了变压器空载线电压计算公式的新形式。

并以表格形式列出了倒解的39十参效的计算公式及计算结果。

1.概述以往矿热电炉的设计,其参数选择往往运用移植法,即选择相同产品的相同或相近容量的样板炉,运用相似原理确定设计参数自国外安德烈、斯特隆斯基,继而由威斯特里等学者提出了一系列冶金、电气计算公式、系数的方法以来,已使矿热电炉参数的选择计算大为普及国内肖谦衡、李玉均等也都先后发表了诸多详尽的专著[1,2]和译著[3],其成果资料为后人应用提供了捷径和便利。

然而,在这些成果运用过程中,我们仍感到尚有一些需要完善之处。

比如,这些方法没有明确地把变压器空载线电压的选择与设备电阻、设备电抗直接联系起来的电压公式,电压系数只与品种有关而与短网的电气长度无关的电压公式让人们难以深信和遵循,对功率因数尤其是电效率的确定仍不甚严密,熔池功率究竟应如何确定使之更加合理等。

为此,本文试图在前述已有成果的基础上,提出一套新的实用设计程序的方法,以期望引起讨论、交流,提高共识,从而促进铁合金矿热电炉设计理论实践的进一步完善和发展。

2.本设计程序方法的要点2.1 提出折纯电单耗(或称纯熔炼电单耗)的概念,由折纯电单耗和日产量来确定熔池功率2.2 运用威斯特里公式,由产品电阻常数K c和熔池功率P c来确定每相熔池电阻r即操作电阻)R c:R c=K c/P c(1/3) (1)式(1)是本方法的重要工艺理论基础。

电极电流及每相电极电压(有效相电压)也由此初步确定2.3 在先行确定设备损耗系数tga(即设备电阻与设备电抗之比)和功效系数τ(功率因数cos φ与电效率η的乘积)的条件下,本文公式是通过将τ分解为cosφ与η两个因子的方法来计算的。

预先确定出设备电阻和设备电抗的应有值后,再由短网设备设计后计算出来的设备电阻、设备电抗与之比较,使实际值等于(或小于)应有值来满足预定指标。

2.4 提出了计算电压公式的新形式,即变压器的空载线电压:U=(R c X c tga/(τcosφ(1-η))(-1) (2)式(2)是到目前为止我们推导出来的较为满意更为确切的电压公式。

对于具体的工程设计,这一电压应是变i器的主分接,可称作“双恒电压级”,即在定品种、额定电网电压前提下运行,既可达到变压器的额定视在功率,又可达到变压器最大允许二次电流的这一级,一般为中档级在此基础上,上、下调整几级则可适应电网电压波动和品种、短阿设备电阻、电抗变化的需要。

理想的设计,应在“双恒级”运行,这是最经济的。

3 本方法的核心内容本设计程序方法的核心内容是通过耐电效率的剖析,提出了折纯电单耗的概念。

折纯电单耗A 是指在通常所说的单位产品电耗(归总电单耗)A中扣除了设备损耗电能后的单电耗也就是说,折纯电单耗是由进入炉内纯粹用于熔炼(熔池功率)所消耗的电能而计算出来的单位产品电耗这里的假设条件是电炉生产顺行,炉内热效率最佳,且产品电阻常数K c恰好为威氏推荐值,即在此条件下的产品电单耗。

还可以假想为电炉的三根电极是由一套无损耗的广义短网构成的大电流线路直接供电,电源功率全部被炉内吸收,全部电能消耗计算的产品电单耗。

折纯电单耗的概念及物理意义确切且客观存在,对同类产品即使电炉容量差别较大,设备电阻、设备电抗不尽相同,但折纯电单耗也会趋于相同或差别不大随着电炉原料、操作条件的优化,总应趋向一个稳定的较低值。

而归总电单耗则会随上述条件的变化有较大的差异,难以作为参考基准。

使用折纯电单耗作起始步骤设计电炉,可有利于促进本行业开展测查统计积累这方面的数据,从而促进电炉的增产节能。

顺便指出,文献[3]中早已有此概念的体现,只是未作详述。

关于设备损耗∑P与熔池功率P c的分界面,一般工艺上理想的要求应为炉内料面。

此处电极往前直至电源的全部损耗都划入设备损耗,此处往后电极工作端划入工艺耗电然而由于测量方面的原因常以铜瓦—电极接触面为界面。

此处差异,不予决断。

但需要指出的是,把铜瓦—电极接触面作为分界面易于实现测控,同时还有利于冶炼工艺方面作出尽可能缩短电极的非工作段长度的努力。

这样,上述的折纯电单耗也应是体现了最佳电极非工作段长度时的数值4.参数选择计算的假定条件及计算表参数选择计算的假定条件是:①三相交流电源电压平衡对称,且为正弦波形。

②三相负载电流给定平衡。

③认为电炉设备安装完毕后,设备电阻及设备电抗基本不变r含变压器本身的电阻及电抗),并以变压器中档主分接电压级为中心值计算忽略了实际上三相短网长度不相等造成的设备电阻和设备电抗的差异。

电炉参数选择计算的程序步骤以表格形式列出(参见表1) 所计算或先行确定的已知参数的项号、名称、代号、计量单位、计算公式(首选式或验算式)及计算结果值均按例解l和例解2分别列入表l。

其中电炉几何尺寸参数系运用文献[1]的成果资料汇总编制成的表2计算的(见表2)。

表1 (75%硅铁)电炉设计参数选择计算表项参数(量)的名称代参数值计算结果号计算公式(计量单位J 号例解1 例槔21 年产量(tj G 先行确定; G 一d。

·G 9981 200482 年作业天数(天J d 先行确定; d.- 320 3203 日产量(t) G 一; c一警 31.004 62.65折纯电单耗先行确定; A 一下24P. 8083 80834 (kW h/ At)三相熔池功率5 (kW P 一; 10420 21l00)6 产品电阻常数 K 先行确定;或查表2; 36.4 34.037 每相熔池电阻 R( K -P {一Z ·t 1.6648 .23l6mn)每相电极电压一( ){:⋯ I.R 76 042 938 U 071f、,, 39 电极线电压了U(P ·R )宣一U ·r l31 709 l 61.204fV )先行确定;10 功效系数定义Re一 U 0.8336 O.8440:一。

.1 一鲁一视在功率l (MVAj S {一亿,s取系列容量s 12 5 25项参数(量)的名称代参数值计算结果号计算公式(计量单位J 号例解1 例槔21 年产量(tj G 先行确定; G 一d。

·G 9981 200482 年作业天数(天J d 先行确定; d.- 320 3203 日产量(t) G 一; c一警 31.004 62.65 折纯电单耗先行确定; A 一下24P. 8083 80834 (kW h/ At)三相熔池功率5 (kW P 一; 10420 21l00)6 产品电阻常数 K 先行确定;或查表2; 36.4 34.037 每相熔池电阻 R( K -P {一Z ·t 1.6648 .23l6mn)每相电极电压一( ){:⋯ I.R 76 042 938 U 071f、,, 39 电极线电压了U(P ·R )宣一U ·r l31 709 l 61.204fV )先行确定;10 功效系数定义Re一 U 0.8336 O.8440:一。

.1 一鲁一视在功率l (MVAj S {一亿,s取系列容量s 12 5 25维普资讯I ·铁台垒表1 (续)项参数f量J的名称代参数值计算结果号 (计量单位) 号计算公式倒解1 例解2l2 每相阻抗(mn) Z —,(s—sNj 1.99721 1 459241 l3 每相导纳(ksJ 0一Z 50(I72 0.6852914 电流电压比(kSj I门J 一 0.28909 0.395661 5 空载线电压(v) U 一 { 一韧算结果化整后,反算序号16—3量值 l 58 l91填^16 电设电流(kA) I 一—: =- , (s—s¨) 45.767 75.569V 3 U先行确定;l7 设备损耗系数 tg 定义:一iF 0.1667 0.1 62018 功率因数角正切 tg甲 =一 bTvb 2;式中b、c详见本文中公式(13) 0.47109 0.45310El9 功率因数角正弦 T伸一—坠: O.42617 0 41272、/1+tg2o 功率因数可先行确定;c0s甲= R一导 0.90464 0.91086 电效率可先行确定;一鲁=鲁 0.92147 0.9266022 三相设备损耗功率(kw ) P(1一 );芑P=Q ·辨 888 i671.523 三相有功功率 PS ·cos(p l1308 22:771.5(kW )24 三相无功功率 QS ·sin@ 5327 103l8(kvar)25 每相总电阻 RZ ·cos0 1.8067 1.3292(mn)每相设备电阻 026 ( 一Rr1一 ) 14188 0.097jEmn)维普资讯1 997年第4期表1(续)项参数r量)的名称代参数值计算结果号 (计量单位) 号计算公式倒解1 铡解227 每相设备电抗 X( Z ·sintp 0.8511l n.60235mn J28 每相设备阻抗 Z( s 一(r2+X ){ 0.86285 0.601003mnJ29 三相线损电单耗置A 24·EP 687(kW 4 640.32j30 产品电单耗 A 24·P 8753 872332(kW h/t)31 电极直径 d 一ⅡI·; d=35.68(百I jiJ l00 1234(cm )电极电流密度32 a 5.816 6.320(A/era j33 电极中心距(era) L】一b .I{; L 一b .皓 216.5 272.334 极心圆直径(cmj Dl 一; Dj一2.4d+0.642(U 一36) 250 314 435 炉膛直径(cm) D} 一Dl+2L .】一Dl+d+21.2. 540 667.836 炉膛深度(era) H z —d1.U ; H2一d2·p -'; H 2一d,·d 205 240极心圆面积37 熔池功率密度一面4Po·10 2l23 27l8(kW /m )炉膛面袄38 熔池功率密度一·10 455 602(kW /m )炉膛容积39 熔池功率密度 a 一Ⅷ 222 251(kW /m )注:序号31—36中系数代号见表2,其中L¨——极间距,L¨——极墙距。

表1中,除了r、X、五、tga、S 等设备参数假定不变外,其它电气参数及工艺指标参数(如A、G等)可称作运行参数。