铝硅合金成形中的硅相形态及成型理论

- 格式:ppt

- 大小:283.00 KB

- 文档页数:10

第14卷第2期Vol.14No.2中国有色金属学报The Chinese Journal of Nonferrous Metals2004年2月文章编号:10040609(2004)02026205过共晶A-l Si合金熔体中初生硅生长特性¹张蓉1,黄太文2,刘林2(1.西北工业大学应用物理系,西安710072; 2.西北工业大学凝固技术国家重点实验室,西安710072)摘要:利用等温液淬的方法,研究了A-l18%Si过共晶合金熔体中初生硅的生长行为及机制。

结果表明:重熔过程中熔体中未溶解的硅相粒子,在凝固过程中可成为初生硅生长核心,并且未熔颗粒与初生硅形状之间存在明显对应关系;初生硅的生长机制不是惟一的,既可以以孪晶凹角(T PR E)机制生长,还可以以层状机制生长,初生硅最终形状还要取决于溶质传输等动力学环境;随着熔体过热温度的升高,凝固组织中初生硅形状由多边形向星形及树枝状转变。

关键词:初生硅;晶体生长;铝硅合金中图分类号:T G146.2文献标识码:AGrowth behavior of primary silicon inhypereutectic A-l Si alloyZHANG Rong1,HUANG Ta-i w en2,LIU Lin2(1.Department of Applied Physics,Northw estern Polytechnical University,Xi c an710072,China;2.State Key Laboratory of Solidification Processing,Northwestern Polytechnical U niversity,Xi c an710072,China)Abstract:T he process and mechanism of primary silicon g rowth in the A-l Si hyper eutectic melt w er e studied by quench interrupting.T he r esults show that the undissolved silicon particles in the melt become the cor es of primary silicon precip-i tated in solidification and there i s a close relationship between the shape of primary silicon and undissolv ed silicon particles.T he grow th of silicon follo ws not only the twin plane re-entr ant edg e(T PRE)mechanism,but also layer mechanism as w ell.M eanw hile,the shape of pr imar y silicon also relies on kinet ic surroundings,such as the transmitting of solute.A t hig her overheating temperatur e,the shape of primary silicon becomes the star-shape and tree-shape.Key words:pr imar y silicon;crystal growt h;A-l Si alloy过共晶A-l Si合金是一种重要的铸造合金,广泛应用于航空、航天及汽车制造等领域[1]。

铝硅合金结构及稳定性的理论研究铝硅合金结构及稳定性的理论研究引言:铝硅合金是一种重要的结构材料,具有广泛的应用前景。

其在航空、航天、汽车制造等行业中,以及其他高温和大应力环境下,具有良好的机械性能和热稳定性。

本文将对铝硅合金的结构及其稳定性进行理论研究,并探讨其在实际应用中的意义。

一、铝硅合金的结构特点铝硅合金是由铝和硅两种元素组成的合金。

硅是一种具有高熔点和高硬度的材料,能够显著提高铝的强度和硬度。

因此铝硅合金具有较高的强度、硬度和耐磨性,适用于各种高应力工作环境。

铝硅合金的晶体结构主要由铝和硅原子的排列方式决定。

在晶格中,铝原子和硅原子以一定的比例交替排列,形成了铝硅合金的结晶结构。

结晶结构决定了铝硅合金的物理和化学性质。

一般情况下,铝硅合金的结晶结构可以分为两种:等轴状晶格和长条状晶格。

等轴状晶格的铝硅合金具有均匀的晶粒分布,具有较好的韧性和断裂韧性。

而长条状晶格的铝硅合金则具有较高的硬度和强度。

二、铝硅合金的稳定性分析铝硅合金的稳定性是指合金在各种外部条件下,具有稳定的性能和结构。

稳定性的研究对于合金的应用非常重要。

1. 强度稳定性:铝硅合金具有优异的强度稳定性。

这是由于硅元素的添加使得合金晶体结构更加均匀致密,减少了晶界和孔隙,从而提高了合金的强度。

此外,硅元素还能与铝形成硅铝化合物,进一步增强了合金的硬度和强度。

2. 耐热性和抗氧化性:铝硅合金在高温环境下具有良好的耐热性和抗氧化性。

硅元素能够形成硅氧化物膜,在高温下稳定存在,起到了很好的抗氧化作用。

此外,硅氧化物膜还能够减缓铝硅合金与氧和水的反应,延缓了合金的腐蚀速度。

3. 耐磨性:铝硅合金的硬度高于纯铝,因此具有较好的耐磨性。

硅元素的添加使合金中的硬质颗粒增多,能够阻碍外界颗粒与合金的接触,从而提高了合金的耐磨性和耐磨功率。

三、铝硅合金在实际应用中的意义铝硅合金的优异性能使其在许多领域得到了广泛的应用。

1. 航空航天领域:铝硅合金具有较高的轻量化特性和高温稳定性,适用于航空航天领域中的零部件制造,如发动机零部件、机翼等。

1.实验目的1)熟悉铸造铝硅合金的熔炼、精炼、细化和变质处理的过程;2)掌握铸造铝硅合金精炼、细化和编制处理的基本原理及方法;3)掌握细化剂和变质剂对铸造铝硅合金的影响。

2.实验内容1)对熔融的Al-7Si合金进行细化处理;2)对熔融的Al-7Si合金进行变质处理;3)在光学显微镜下观察,评价合金的细化和变质处理效果。

3.实验原理3.1 铝硅合金晶粒细化技术及其机理铸造铝合金铸态时通常呈现三种不同的晶粒状态:等轴晶、柱状晶和枝状晶。

有目的地一直柱状晶和枝状晶生长,促进细小等轴晶形成,这种工艺过程就叫做晶粒细化处理。

晶粒细化是通过控制晶体的形核和长大来实现的。

细化处理的最基本原理是促进形核,抑制长大。

而形核质点主要有两种来源:一是包括快速凝固法、动力学方法和成分过冷法等的内生形核质点,二是向熔体中添加晶粒细化剂的外来形核质点。

目前,添加细化剂成为生产过程中最有效、最实用的方法。

对于铝硅合金,通常将细化元素Ti、B以中间合金的形式加入熔体来实现晶粒的细化。

3.2 铝硅合金变质处理技术及其机理铝硅合金中,由于Si相在自然生长条件下会长成块状或片状的脆性相,严重的割裂基体,降低合金的强度和塑性,因而必须采用变质处理工艺,使共晶硅形貌发生变化,提高合金性能。

4.实验步骤1)在两个Al2O3坩埚中分别加入1000g的铝硅合金原料,在电阻炉中升温至720℃,溶化后保温1小时以促进成分的均匀化;2)对精炼处理后的Al-7Si合金教主一组试样;3)向一个坩埚中加入0.03%的B进行晶粒细化处理;4)向另一个坩埚中加入0.03%的Sr进行变质处理;5)1-2人为一组,每个20-30分钟以组为单位浇注试样,为充分观察细化和变质处理的孕育期和衰退期,应至少浇注4组试样;6)对各组试样进行处理,在光学显微镜下观察,评价合金的变质效果,观察晶粒尺寸。

5.实验结果分析5.1 晶粒细化效果分析将实验分成三个实验组,第1组为未加细化剂处理的原料铸型,第2组为加入细化剂处理20min后的原料铸型,第3组为加入细化剂处理40min后的原料铸型。

铝合金基体固溶si的组织形貌说到铝合金,这可真是个大宝贝!咱们的生活中到处都能见到它,飞机、汽车、手机外壳、甚至是一些厨房用品,都离不开这个轻巧又坚固的材料。

铝合金在众多合金材料中,简直可以算是“家喻户晓”的那一个。

你别看它轻,强度可不低,关键是还耐腐蚀,拿它做材料的产品往往能经得住时间的考验,耐用又实惠。

今天,我们就来聊聊铝合金基体里固溶Si(硅)后会产生什么样的组织形貌,简直可以说是“铝合金内部的秘密花园”。

铝合金中的Si元素,哎哟,它可不简单。

Si本身是个半导体的角色,放到铝合金里面,不仅能够提高铝合金的强度,而且还能改善合金的流动性,这就是为什么铝合金里常常会加入Si。

说白了,Si就是个“小帮手”,它帮助铝合金提高了好多方面的性能。

不过,它也有自己的小脾气,固溶进去后,它会在铝合金基体中形成各种各样的组织结构。

有时候你可能会看到这种合金显得比较硬挺,但也正因为这些结构,铝合金的性能才这么稳定。

所以说,铝合金基体固溶Si的组织形貌,其实在不经意间就决定了铝合金的“气质”。

咱们得聊聊那些“组织形貌”了。

你知道,固溶Si进去后,铝合金的基体就会发生一些变化,这些变化其实就是咱们说的“组织形貌”。

不信?我告诉你,它就像一张地图,标记着这个合金在不同条件下的“表现”。

咱们平常见的铝合金,基本上都是由铝和其他元素(比如Si、Mg、Cu等等)组成的混合物。

当Si加入进去后,它可不会悄悄溶解,它会在铝的基体中形成一层薄薄的“固溶体”,像个隐形的小盾牌,既能提高强度,又能增强耐磨性。

这个Si一进入铝合金的世界,它就有了自己的任务——形成一个比较规整的、像小颗粒一样的结构,通常咱们叫它“固溶体”。

这些颗粒就像小明星一样,在合金的基体中“闪耀”。

这时候,铝合金就变得既不容易变形,又能抵挡外界的“暴力侵袭”。

你想,铝合金里的Si一旦溶解了,铝的硬度就能提升,铝合金的“骨架”就更坚固了。

打个比方,如果铝合金是一辆车,那Si就是它的“骨架”强化器,车身虽然不重,但绝对耐用。

Al—Si合金共晶阶段强迫流动下的Si相形态

孙国雄;潘冶

【期刊名称】《铸造》

【年(卷),期】1993(000)006

【总页数】5页(P7-11)

【作者】孙国雄;潘冶

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG146.21

【相关文献】

1.熔体互混对Al-16%Si过共晶铝硅合金初生Si相形态的影响 [J], 任海涛;夏兰廷;马佰才

2.Al-20%Si中间合金对Al-Si合金共晶Si变质行为的影响 [J], 张凤巍;李智;彭梅香

3.高导热铝合金设计中亚共晶Al-Si合\r金与共晶Al-Si合金的分析研究 [J], 陈定贤

4.Al-10Si-2Fe中间合金对Al-10Si-2Cu合金共晶团细化及热裂敏感性的影响 [J], 于文慧; 石磊; 张勇; 郑洪亮; 林晓航; 田学雷

5.Al-P中间合金对共晶和过共晶Al-Si合金的变质机制 [J], 刘相法;乔进国;刘玉先;李士同;边秀房

因版权原因,仅展示原文概要,查看原文内容请购买。

共晶铝硅组织结构特点1.引言1.1 概述概述:共晶铝硅是一种重要的金属材料,具有特殊的组织结构特点。

其组织结构由铝基体和硅颗粒组成,两者以共晶方式相互固溶,形成一种特殊的共晶结构。

共晶铝硅具有良好的力学性能和导热性能,因此广泛应用于各个领域。

本文将从共晶铝硅的组成和形成机制两方面进行探讨。

首先,将介绍共晶铝硅的基本构成,主要包括铝基体和硅颗粒的特点和成分。

其次,将详细阐述共晶铝硅的形成机制,包括共晶过程中的相变规律和结晶行为。

通过对共晶铝硅的组成和形成机制的深入研究,可以更好地理解共晶铝硅的结构特点及其相关性能。

最后,对共晶铝硅的结构特点进行总结,并展望其在未来的应用前景。

共晶铝硅由于其特殊的结构和性能,在各个领域具有广阔的应用前景,如航空航天、汽车制造、电子设备等。

随着科学技术的不断发展和进步,共晶铝硅材料的应用前景将更加广阔,为各行各业的发展带来更多机遇和挑战。

通过本文的研究,可以更全面地了解共晶铝硅的组织结构特点,为相关领域的研究和应用提供参考,并为其进一步的研究和开发提供指导。

共晶铝硅材料的研究不仅具有学术上的重要价值,同时也对工业生产和技术创新起到积极推动作用。

1.2 文章结构文章结构部分的内容如下:文章的结构如下所示:第一部分为引言,主要包括概述、文章结构和目的。

第二部分为正文,主要包括共晶铝硅的组成和共晶铝硅的形成机制。

第三部分为结论,主要包括对共晶铝硅的结构特点总结和对共晶铝硅的应用前景展望。

通过以上结构的安排,本文将全面介绍共晶铝硅的组织结构特点,从共晶铝硅的组成和形成机制的角度进行分析和探讨。

最后,通过总结共晶铝硅的结构特点和展望共晶铝硅的应用前景,为读者提供一个综合了解共晶铝硅的全面视角。

1.3 目的本文旨在深入研究共晶铝硅的组织结构特点,探讨其形成机制,并对其在实际应用中的潜力进行展望。

首先,我们将通过对共晶铝硅的组成进行分析,了解其由铝和硅两种元素组成的特点,以及不同比例下的组成变化。

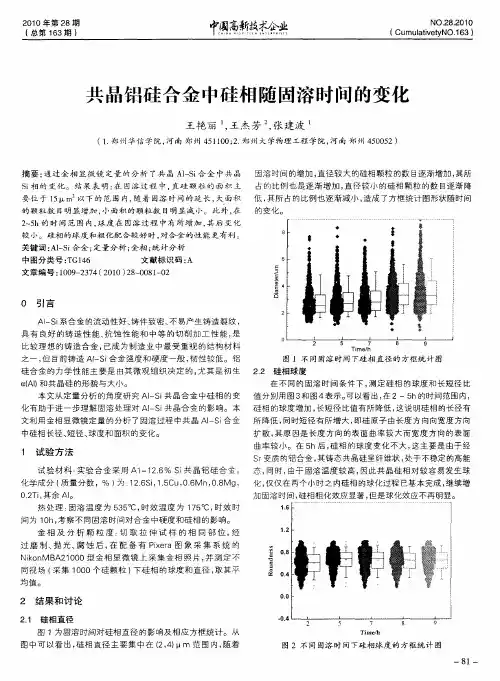

共晶铝硅合金中硅相随固溶时间的变化关键词:Al-Si合金;定量分析;金相;统计分析文章编号:1009-2374#8197;(2010)28-0081-020引言Al-Si系合金的流动性好、铸件致密、不易产生铸造裂纹,具有良好的铸造性能、抗蚀性能和中等的切削加工性能,是比较理想的铸造合金,已成为制造业中最受重视的结构材料之一,但目前铸造Al-Si合金强度和硬度一般,韧性较低。

铝硅合金的力学性能主要是由其微观组织决定的,尤其是初生α(Al)和共晶硅的形貌与大小。

本文从定量分析的角度研究Al-Si共晶合金中硅相的变化有助于进一步理解固溶处理对Al-Si共晶合金的影响。

本文利用金相显微镜定量的分析了固溶过程中共晶Al-Si合金中硅相长径、短径、球度和面积的变化。

1试验方法试验材料:实验合金采用A1-12.6%Si共晶铝硅合金,化学成分(质量分数,%)为:12.6Si,1.5Cu,0.6Mn,0.8Mg,0.2Ti,其余Al。

热处理:固溶温度为535℃,时效温度为175℃,时效时间为10h,考察不同固溶时间对合金中硬度和硅相的影响。

金相及分析颗粒度:切取拉伸试样的相同部位,经过磨制、抛光、腐蚀后,在配备有Pixera图象采集系统的NikonMBA21000型金相显微镜上采集金相照片,并测定不同视场(采集1000个硅颗粒)下硅相的球度和直径,取其平均值。

2结果和讨论2.1硅相直径图1为固溶时间对硅相直径的影响及相应方框统计。

从图中可以看出,硅相直径主要集中在(2,4)μm范围内,随着固溶时间的增加,直径较大的硅相颗粒的数目逐渐增加,其所占的比例也是逐渐增加,直径较小的硅相颗粒的数目逐渐降低,其所占的比例也逐渐减小,造成了方框统计图形状随时间的变化。

2.2硅相球度在不同的固溶时间条件下,测定硅相的球度和长短径比值分别用图3和图4表示。

可以看出,在2~5h的时间范围内,硅相的球度增加,长短径比值有所降低,这说明硅相的长径有所降低,同时短径有所增大,即硅原子由长度方向向宽度方向扩散,其原因是长度方向的表面曲率较大而宽度方向的表面曲率较小。

Al-Si合金凝固组织与Si相变质综述作者:高庆来源:《科技视界》 2014年第3期高庆(兖州煤业物资供应中心金属材料科,山东邹城 273500)【摘要】Al-Si合金是一种常用的工业合金,由于初晶Si形貌易成有棱角的块状,共晶Si易成粗大板条状,割裂合金基体,对合金性能不利,因此在使用前要进行变质处理。

常用的变质方法分为初晶Si的P变质,共晶Si的Sr(锶)变质等。

变质元素在合金凝固过程中对粒子的形核、生长均能产生影响,从而使初晶Si得到细化,共晶Si形貌得到改善。

Ti,Zr等过渡族金属元素的添加,也会对合金中Si相产生影响。

【关键词】Al-Si合金;变质;过渡族金属;微观组织0 引言Al-Si合金具有良好的铸造性能,如收缩率小、流动性好、气密性好和热裂倾向低等。

因此Al-Si系合金被广泛应用于建筑、汽车等行业。

二元Al-Si合金中,随Si含量的增加,组织中共晶体的数量逐渐增加,合金的流动性也显著提高。

由Al-Si合金的相图(图1所示)看出,Al-Si合金的共晶点在Si含量约12.6%处,然而由于Si的结晶潜热较高,即使在Si含量增至20-22%时,合金仍然具有良好的铸造性能。

工业上常见的Al-Si合金为近共晶或过共晶合金。

Al-Si共晶合金未变质时,共晶硅呈粗大的针片状分布在基体中,降低了合金的力学性能(特别是塑性和韧性)和机加工性能,因此必须改善合金的组织结构,即对合金中的共晶硅进行变质处理,改变其共晶硅形态,进而提高合金的强度、伸长率、耐磨性等性能。

目前常用的工艺方法有激冷变质法、振动变质法、温度处理变质法、化学变质剂进行变质等,其中采用化学变质剂进行变质处理,促使片状共晶硅转变为珊瑚状的方法应用最广泛[1]。

对于过共晶Al-Si合金,合金中初晶Si多呈现粗大的多角形块状或板状,割裂基体,使得合金的机械性能很低,故而对初晶Si同样需要进行变质处理。

最常用的变质方法为:通过加P (磷)对初晶Si进行变质处理。

高硅含量铝硅梯度合金制备及其组织、性能研究李艳霞;张巨成;王云霄;史逍兰;孙晓茹【摘要】设计了一套半固态反挤压装置,利用其以A390铝合金为坯料,制备了一个近活塞形状的杯状样品.利用金相显微镜、布氏硬度计、拉伸试验机和摩擦磨损试验机等设备分析、测定了样品的组织和性能分布.结果显示,沿杯底至杯壁,组织中初生硅相体积分数及材料硬度呈梯度分布,其中杯底硅相体积分数达到25%,至杯壁顶部递减至8-10%,对应的硬度在杯底最大达到138.7HB,杯壁顶部为76HB.杯底高硅合金经T6热处理后抗拉强度为275M Pa,满足活塞类零件的强度要求,同时具有良好的耐磨性,而杯壁初生硅相体积分数低,可以满足活塞高导热性要求.【期刊名称】《北华航天工业学院学报》【年(卷),期】2017(027)006【总页数】4页(P1-4)【关键词】活塞合金;梯度;耐磨性;导热【作者】李艳霞;张巨成;王云霄;史逍兰;孙晓茹【作者单位】北华航天工业学院材料工程学院,河北廊坊065000;北华航天工业学院材料工程学院,河北廊坊065000;北华航天工业学院材料工程学院,河北廊坊065000;北华航天工业学院材料工程学院,河北廊坊065000;北华航天工业学院材料工程学院,河北廊坊065000【正文语种】中文【中图分类】TG13活塞发动机中主要起着承受燃气压力、并通过活塞销将能量传给连杆驱使曲轴旋转的功能,工作条件主要包括承受大的冲击和惯性载荷、高的热负荷,工作温度在300~400℃。

严酷的工作条件要求活塞材料具有的性能包括高的机械强度,尤其是较高的高温强度;低的热膨胀系数,能够使活塞与汽缸间留有合适的配合间隙,减少机器间的摩擦;良好的导热性能;轻质,适应汽车轻量化要求,降低往复运动惯性;良好的减磨、耐磨和耐蚀性能,延长使用寿命;机械加工性能良好,制造成本低。

铝硅合金具有良好的铸造性能、低膨胀系数、良好的高温强度和耐磨性、低成本等优点,是最早开发的活塞材料之一[1]。

高硅压铸铝合金拨叉断裂原因分析陈志超【摘要】目的研究高硅压铸铝合金的金相组织对零件强度的影响.方法采用金相显微镜和电镜对比,分析正常件和断裂件以及故障零件断口附近的组织形态.结果在故障件中发现了大量的脆性相β-AlFeSi相,呈现出含有微裂纹的条状或块状.对于耐磨Si相,同样也观察到了对基体产生不利影响的微裂纹,这些裂纹是导致零件失效的主因.结论采用高Si含量铝合金时,要严格控制Fe含量,过程监控脆性相的含量及形态,必要时可以采用晶粒细化剂,避免零件内部微裂纹的产生.【期刊名称】《精密成形工程》【年(卷),期】2019(011)002【总页数】5页(P96-100)【关键词】铝合金;高硅;显微组织【作者】陈志超【作者单位】上海汽车变速器有限公司,上海 201800【正文语种】中文【中图分类】TG27铝合金具有比强度高、生产成本低、铸造性能好等优点,被广泛应用于汽车零部件的开发制造上。

汽车上的变速器壳体、发动机缸体、轮毂等大多都采用铸造铝合金[1—4]。

随着铝合金材料性能以及行业压铸水平的提高,铝合金件已逐步从外部壳体向重要的承载结构件发展[5—7],例如,在变速器换档执行机构拨叉这一环节,铝合金因其成本以及成形优势,逐步替代传统的铸铁、冲压焊接拨叉。

由于Al-Si合金的铸造性、塑性一般要比其他铝合金好,成为汽车零部件上使用较为广泛的合金系列,如美标Al-Si-Cu系列铝合金具有较高的力学性能、良好的压铸工艺性能和机械加工性能,以及一定的耐磨性,成为变速器拨叉的首选铝合金用材。

国内部分学者对高Si含量的铸造铝合金机械性能的影响有一定的研究[8—9]。

本文结合上海汽车变速器有限公司试验过程中一例高硅含量铝合金拨叉失效案例,分析了故障件铝合金组织,特别是β-AlFeSi相对零件强度的影响[10—11]。

在上海汽车变速器有限公司汽车换档用高硅铝合金拨叉产品开发过程中,出现了一例偶发性失效案例,失效件见图1,该零件装上变速器后,进行了一次简单的跑合工况,即发现变速器某个档位不能换档,拆开发现该零件发生了断裂。

专利名称:球形硅相铝硅合金及其工艺方法专利类型:发明专利

发明人:魏晓伟,魏稔峻,蔡擎,顾琳

申请号:CN201010154138.9

申请日:20100421

公开号:CN101805860A

公开日:

20100818

专利内容由知识产权出版社提供

摘要:本发明涉及一种球形硅相铝硅合金及其工艺方法,其特征在于:(1)合金中的Si含量为11-30wt%,硅成球形硅相分布于铝基体中,并可添加Cu、Mg、Mn等元素对铝基体进行强化。

(2)合金工艺特征在于先熔制含Si量为4wt%左右的铝硅合金熔体,将其浇注于可控温度的定量悬浮浇口杯中,再用纯净氩气或其他惰性气体植入2-10μm洁净硅颗粒,硅植入后继续通入氩气搅拌熔体10-30秒,立即将熔体从悬浮浇口杯底部的浇注口浇注于具有负压的金属型中获得铸件或铸锭。

本发明的铝硅合金中的硅为细小的球形相,硅相的大小、形貌、数量易于控制,大幅度提高合金的强度和塑性,工艺简单,成本低。

申请人:西华大学

地址:610039 四川省成都市金牛区土桥金周路999号西华大学材料学院

国籍:CN

更多信息请下载全文后查看。